Изобретение относится к осадительной центрифуге для разделения подаваемого материала на легкую и тяжелую фракции.

Из патента США 3934792 известна осадительная центрифуга такого типа, имеющая направляющую перегородку, выполненную в виде плоской радиальной пластины, расположенной поперек спиралевидной камеры, ограниченной двумя соседними витками шнека, внешней поверхностью корпуса шнека и внутренней поверхностью барабана. Недостаток известной осадительной центрифуги заключается в том, что из-за небольшой длины направляющей перегородки уменьшается область поперечного сечения, предназначенная для транспортировки тяжелой фракции к выпускным отверстиям. Другой недостаток такой осадительной центрифуги заключается в том, что направляющая перегородка не обеспечивает необходимого захватывающего действия, как шнек, и следовательно, противодействует транспортирующему эффекту витков шнека.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату является осадительная центрифуга для разделения материала на легкую и тяжелую фракции по патенту США 3885734, которая включает вращающийся относительно горизонтальной оси удлиненный ротор, имеющий с противоположных торцев отверстия для отвода тяжелой и легкой фракции, размещенный внутри ротора соосно с возможностью вращения со скоростью, отличной от ротора, шнек, содержащий барабан, имеющий впускное отверстие для разделяемого материала, укрепленную на нем по меньшей мере одну спираль и между ее витками направляющую перегородку, расположенную в зоне между впускными отверстиями и выпускными отверстиями тяжелой фракции с зазором относительно ротора и имеющую высоту меньше, чем высота витка спирали, и периферийную часть, описывающую при вращении шнека огибающую поверхность. Основным недостатком этой центрифуги является уменьшение области поперечного сечения для транспортировки тяжелой фракции посредством направляющей перегородки. В зависимости от консистенции и количества тяжелой фракции это ограничение может привести к нежелательному значительному накоплению тяжелой фракции на стороне направляющей перегородки, предназначенной для легкой фракции, к созданию ухудшенных условий впуска и разделения, ускоренному износу центрифуги, а также к обеспечению большего вращающегося момента для поддержания относительного движения между шнеком и барабаном.

Задачей изобретения является улучшение условий впуска и разделения, исключения по существу накопления тяжелой фракции на стороне направляющей перегородки, предназначенной для легкой фракции, и более эффективной работы осадительной центрифуги.

Технический результат достигается тем, что осадительная центрифуга для разделения материала на легкую и тяжелую фракции включает вращающийся относительно горизонтальной оси удлиненный ротор, имеющий с противоположных торцев отверстия для отвода тяжелой и легкой фракции, размещенный внутри ротора соосно с возможностью вращения со скоростью, отличной от ротора, шнек, содержащий барабан, имеющий впускное отверстие для разделяемого материала, укрепленную на нем по меньшей мере одну спираль и между ее витками направляющую перегородку, расположенную в зоне между впускными отверстиями и выпускными отверстиями тяжелой фракции с зазором относительно ротора и имеющую высоту меньше, чем высота витка спирали, и периферийную часть, описываемую при вращении шнека огибающую поверхность, при этом направляющая перегородка выполнена в виде спиралеобразного ребра для захвата и транспортировки тяжелой фракции аналогично виткам спирали шнека.

Спиралеобразное ребро имеет постоянно увеличивающийся или уменьшающийся шаг между витками или постоянный шаг между витками.

Описываемая огибающая поверхность направляющей перегородки может представлять собой конус, причем направляющая перегородка у каждого соединения с витками спирали имеет участок, расположенный под прямым углом по отношению к виткам спирали шнека.

Предпочтительно в сечении под прямым углом к продольной оси шнека, по меньшей мере, один крайний участок направляющей перегородки наклонен таким образом, что его наружная часть расположена по ходу движения тяжелой фракции перед его внутренней частью по направлению вращения шнека, при этом шнек содержит спирали, образующие винтовые каналы, и снабжен направляющими перегородками, расположенными в каждом канале. Конструкция и расположение направляющей перегородки одинаково в каждом винтовом канале.

Целесообразно толщина направляющей перегородки может составлять от 0,05 до 0,5 шага спирали шнека, предпочтительно от 0,1 до 0,2 шага, особенно предпочтительно 0,15 шага. Толщина направляющей перегородки может составлять от 0,8 до 1,5 толщины витков спирали шнека, предпочтительно 1,0 толщины витков спирали шнека.

Поскольку направляющая перегородка выполнена в виде спиралевидного ребра, имеющего захватывающее действие в том же направлении, что и шнек, она эффективно обеспечивает транспортировку тяжелой фракции к выпускным отверстиям, обеспечивая таким образом уменьшение накопления тяжелой фракции на направленной вверх по потоку стороне направляющей перегородки, вследствие чего описанные выше недостатки, вызванные этим накоплением, уменьшаются или полностью устраняются. Направляющая перегородка в соответствии с настоящим изобретением имеет дополнительное преимущество, состоящее в том, что транспортировочная область под направляющей перегородкой может быть увеличена по сравнению с известными перегородками путем сохранения такого же зазора и протяженности направляющей перегородки в угловом направлении более чем на 360 градусов, обеспечивая таким образом большую осевую протяженность, чем известная из уровня техники.

Направляющая перегородка в соответствии с настоящим изобретением также решает две проблемы, возникающие в связи с использованием известных направляющих перегородок. Первая проблема состоит в том, что в той области, где сторона витков спирали шнека, обращенная к выпускным отверстиям, далее называемая направленной вниз по потоку стороной, встречается с направляющей перегородкой, часто имеет место значительное накопление тяжелой фракции на стороне, обращенной против выпускных отверстий, далее называемой направленной вверх по потоку стороной, что имеет место вследствие того, что трение между тяжелой фракцией и внешней стенкой барабана перемещает тяжелую фракцию в угол, который образован между вышеуказанными поверхностями. Этот избыток тяжелой фракции может быть унесен только одним способом, а именно под периферической кромкой направляющей перегородки, где, тем не менее, область транспортировки ограничена по отношению к большому количеству тяжелой фракции. В направляющей перегородке в центрифуге в соответствии с настоящим изобретением эта проблема полностью устраняется, так как место, где направленная по потоку сторона витков спирали шнека встречается с направляющей перегородкой, не имеет такого угла, где может накапливаться тяжелая фракция. И наоборот, тяжелая фракция может транспортироваться дальше самой направляющей перегородкой благодаря ее спиралевидной форме, а если это окажется недостаточным, может произойти попадание тяжелой фракции под направляющую перегородку к ее направленной против потока стороне.

Вторая проблема, связанная с известными направляющими перегородками, состоит в том, что в области, где направленная вверх по потоку сторона витков спирали шнека встречается с направляющей перегородкой, недостаток тяжелой фракции часто возникает на направленной вверх по потоку стороне направляющей перегородки, потому что, как указано выше, тяжелая фракция накапливается в углу между направленной вниз по потоку стороной витков спирали шнека и направленной вверх по потоку стороной направляющей перегородки. При недостаточном количестве тяжелой фракции легкая фаза в вышеуказанной области получает возможность проникать под периферический участок направляющей перегородки и смешиваться с уже отделенной тяжелой фракцией, которая транспортируется с помощью шнека к выпускным отверстиям для тяжелой фракции. Это вызывает значительное уменьшение эффективности известной центрифуги. В центрифуге в соответствии с настоящим изобретением эта проблема не имеет места, так как тяжелая фракция в той области, где направленная вверх по потоку сторона витков спирали шнека встречается с направляющей перегородкой, сжата под кромкой направляющей перегородки посредством трения между тяжелой фракцией и внешней стенкой барабана, так что значительного накопления не происходит.

В предпочтительном варианте выполнения осадительной центрифуги в соответствии с настоящим изобретением направляющая перегородка может иметь постоянно возрастающий или уменьшающийся шаг. С помощью изменения шага направляющей перегородки транспортировочная способность направляющей перегородки может по необходимости меняться. Во втором варианте выполнения направляющая перегородка может иметь постоянный шаг. Это необходимо, когда витки спирали шнека также имеют постоянный шаг, так как это предотвращает чрезмерное уменьшение расстояний между направляющей перегородкой и близлежащими витками шнека.

В третьем варианте выполнения осадительной центрифуги в соответствии с настоящим изобретением огибающая поверхность направляющей перегородки может представлять собой коническую поверхность. Это дает возможность изменять зазор между направляющей перегородкой и внутренней поверхностью барабана. Если, например, направляющая перегородка размещена в конической секции барабана и если огибающая поверхность направляющей перегородки имеет угол при вершине, меньший, чем угол при вершине конической секции барабана, то зазор между направляющей перегородкой и барабаном будет наибольшим на краю направляющей перегородки, обращенном от выпускных отверстий для тяжелой фракции, и будет линейно уменьшаться по направлению к противоположному краю направляющей перегородки. Расстояние от оси вращения до отдаленной части направляющей перегородки также уменьшается в направлении к выпускным отверстиям, хотя зазор также уменьшается. Это обеспечивает проход больших частиц тяжелой фракции и плотно сжатой тяжелой фракции под периферической частью направляющей перегородки, где зазор является самым большим, в то время как менее сильно сжатая фракция будет перемещаться направляющей перегородкой к направленной вверх по потоку стороне следующего витка шнека и будет, таким образом, предотвращать проход легкой фракции также на наименьшем радиусе к периферической кромке направляющей перегородки.

В четвертом варианте осуществления настоящего изобретения направляющая перегородка может на каждом соединении с витком шнека иметь секцию, расположенную, в основном, под прямым углом к поверхности пластины. При таком соединении направляющей перегородки с витком шнека удается избежать создания клинообразного угла между направляющей перегородкой и пластиной, в который могут попадать примеси, шлам и обрезки, которые могут создать трудности при очистке. Этот вариант осуществления настоящего изобретения необходим в тех случаях, когда соединение между направляющей перегородкой и шнеком выполнено с помощью сварки.

В пятом варианте осуществления настоящего изобретения соединительная секция направляющей перегородки может быть, по крайней мере, на одном из краев направляющей перегородки, видимом в секции под прямыми углами к продольной оси шнека, наклонена таким образом, что наиболее удаленная в радиальном направлении часть секции расположена вверх по потоку радиально наиболее приближенной к центру части, видимой по отношению к направлению вращения шнека по отношению к барабану. Это означает, что тяжелая фракция, которая, как упомянуто выше, была сжата в углу, может более легко проникать под периферической кромкой направляющей перегородки.

В последующих вариантах выполнения шнеки с рядом канавок могут иметь направляющую перегородку в каждой канавке, а конструкция и расположение направляющей перегородки могут быть одинаковыми в каждой канавке. Чтобы избежать прохода легкой фракции в одной из канавок, каждый виток должен иметь направляющую перегородку, а чтобы избежать больших центробежных сил, все направляющие перегородки в каждой канавке должны быть выполнены и расположены одинаково.

В других вариантах осуществления настоящего изобретения толщина направляющей перегородки может составлять от 0,05 до 0,5 шага спирали шнека, предпочтительно от 0,1 до 0,2 шага, особенно 0,15 шага, или толщина может быть от 0,8 до 1,5 толщины витков спирали шнека, предпочтительно 1,0 толщины витков спирали шнека. Увеличение толщины направляющей перегородки приводит к увеличению силы трения между тяжелой фракцией и внутренней поверхностью барабана, что дает в результате увеличение количества тяжелой фракции с той стороны направляющей перегородки, которая обращена против потока. Таким образом, с помощью изменения толщины направляющей перегородки можно лучше приспособить центрифугу в соответствии с настоящим изобретением к определенным рабочим условиям.

Настоящее изобретение будет более детально описано ниже в ряде вариантов его осуществления и со ссылкой на чертежи, в которых

на фиг. 1 в несколько схематичной форме представлено продольное сечение барабана и шнека известным из уровня техники кольцеобразным диском направляющей перегородки,

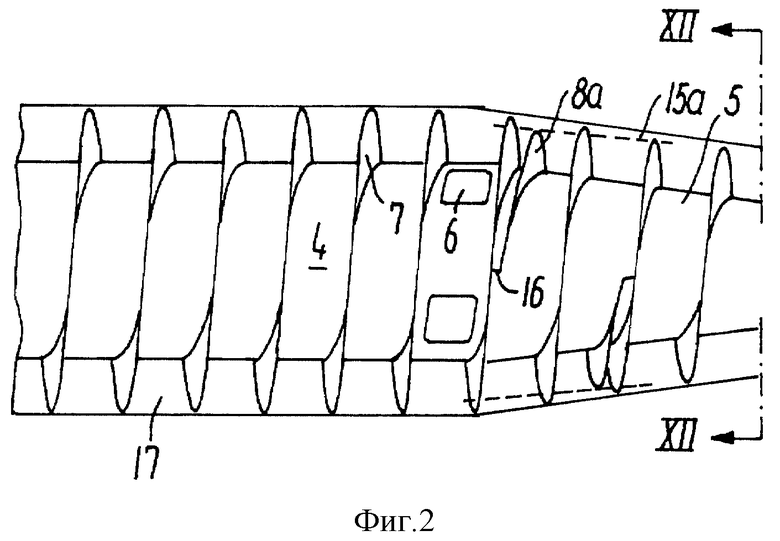

фиг. 2 представляет собой сечение в более крупном масштабе центрифуги в соответствии с настоящим изобретением, где схематично показан барабан и шнек с направляющей перегородкой, которая имеет протяженность в угловом направлении более 360 градусов на конической части шнека,

фиг. 3 представляет собой вид аналогично фиг.2, где направляющая перегородка расположена на цилиндрической части шнека,

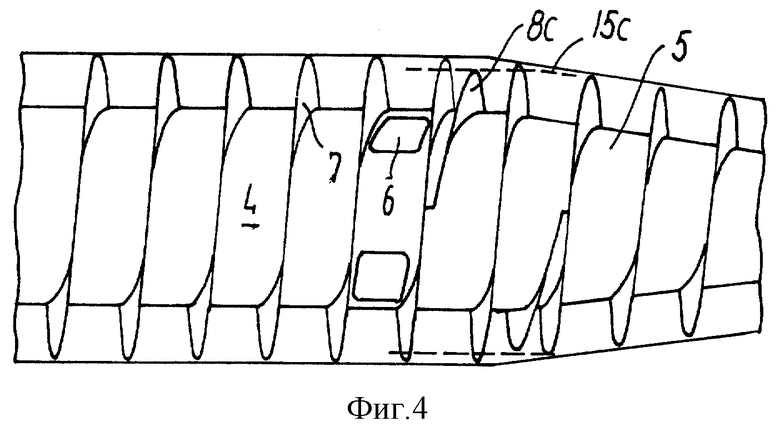

фиг. 4 представляет собой вид аналогично фиг.2, где направляющая перегородка расположена частично на цилиндрической части, частично на конической части шнека,

фиг. 5 представляет собой вид аналогично фиг.2, где направляющая перегородка имеет протяженность в угловом направлении более 90 градусов,

фиг. 6 представляет собой вид аналогично фиг.4, где направляющая перегородка имеет протяженность в угловом направлении более 720 градусов,

фиг. 7 представляет собой вид аналогично фиг.2, где шнек имеет виток с двумя канавками, причем каждая канавка имеет направляющую перегородку, имеющую протяженность в угловом направлении более 90 градусов,

фиг. 8 представляет собой разрез в большем масштабе центрифуги в соответствии с настоящим изобретением, иллюстрируя шнек с витками спирали под прямыми углами к оси шнека, направляющую перегородку, образующую острый угол с вышеуказанной осью,

фиг. 9 представляет собой вид аналогично фиг.8, причем витки шнека образуют острый угол с продольной осью шнека, а направляющая перегородка находится под прямым углом к вышеуказанной оси,

фиг. 10 представляет собой вид аналогично фиг.8, причем пластины винта образуют острый угол с продольной осью шнека,

фиг. 11 представляет собой вид аналогично фиг.9, причем пластины винта образуют тупой угол с продольной осью шнека,

фиг. 12 представляет собой поперечное сечение шнека вдоль линии ХII-XII на фиг.2,

фиг. 13 представляет собой схематический вид сечения шнека в неразложенном состоянии, иллюстрирующий область, где направленная вниз по потоку сторона витков спирали встречается с направляющей перегородкой, известной из уровня техники,

фиг. 14 представляет собой вид аналогично фиг.13 для центрифуги в соответствии с настоящим изобретением,

фиг.15 представляет собой вид аналогично фиг.13, иллюстрирующий область, где направленная вверх по потоку сторона витков спирали встречается с направляющей перегородкой, известной из уровня техники,

фиг. 16 представляет собой вид аналогично фиг.13 для центрифуги в соответствии с настоящим изобретением,

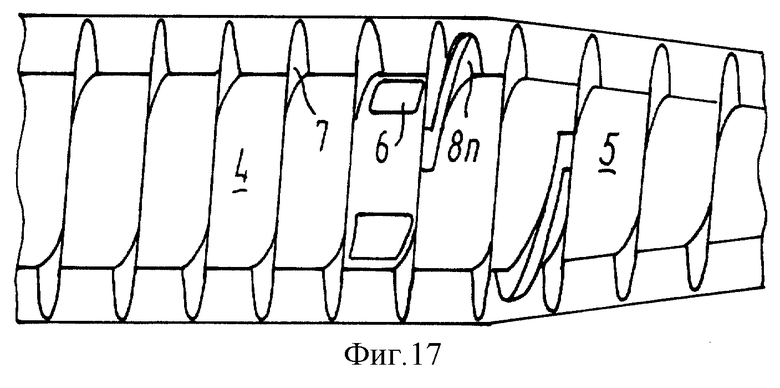

фиг. 17 представляет собой вид аналогично фиг.4, иллюстрирующий направляющую перегородку с толщиной, большей, чем толщина витка спирали.

Осадительная центрифуга на фиг.1 имеет барабан 2 со шнеком 3, имеющим цилиндрический корпус 4 с витком 7 и конической частью 5 на одном крае. Шнек 3 имеет впускные отверстия 6 для вещества, подлежащего разделению, а барабан 2 имеет выпускные отверстия 14 для отделенной тяжелой фракции. Как указано на чертеже, легкая фракция 12 находится близко к корпусу конвейера, в то время как тяжелая фракция 13 расположена на внутренней поверхности барабана. Легкая фракция сливается через выпускной слив 10 на барабане. Тяжелая фракция перемещается с помощью винта 7 к выпускным отверстиям 14 барабана на его коническом крае. На чертеже показана направляющая перегородка, известная из уровня техники, состоящая из кольцеобразного диска 8, расположенного под прямым углом к продольной оси шнека.

Центрифуга на фиг.2 имеет направляющую перегородку 8а в соответствии с настоящим изобретением, причем вся направляющая перегородка расположена на конической части 5 шнека. Направляющая перегородка 8а выходит в угловом направлении за пределы угла 360 градусов. Как указано пунктирной линией 15а, огибающая поверхность направляющей перегородки представляет собой конус с углом при вершине, меньшим, чем угол при вершине конической части 5, так что зазор между периферической частью направляющей перегородки барабана больше на крае направляющей перегородки, обращенном от выпускных отверстий 14, чем на противоположном крае.

На фиг. 3 показана направляющая перегородка 8b, размещенная на цилиндрической части шнека. Как указано пунктирной линией 15b, огибающая поверхность направляющей перегородки представляет собой коническую поверхность, открывающуюся к конической части шнека.

Направляющая перегородка, показанная на фиг.4, имеет протяженность в угловом направлении более чем 360 градусов и выходит за пределы переходного участка между цилиндрической и конической частями шнека. Как показано пунктирной линией 15с, зазор между периферической частью направляющей перегородки и внутренней поверхностью барабана сохраняется постоянным в цилиндрической части барабана, в то время как он уменьшается в конической части барабана к краю с выпускными отверстиями 14. Переходный участок между цилиндром и конической поверхностью в огибающей поверхности направляющей перегородки не должен быть расположен в такой же осевой позиции, как соответствующий переходный участок в огибающей поверхности для шнека.

На фиг.5 представлена направляющая перегородка 8d, имеющая протяженность в угловом направлении более чем 90 градусов. Как указано пунктирной линией 15d, огибающая поверхность направляющей перегородки представляет собой конус с углом при вершине, меньшим, чем угол при вершине конической секции барабана.

Направляющая перегородка 8е на фиг.6 имеет протяженность в угловом направлении, большую чем 720 градусов, а на чертеже показано, что направляющие перегородки со значительной осевой протяженностью могут быть легко размещены в центрифуге в соответствии с настоящим изобретением.

Шнек, показанный на фиг. 7, имеет две канавки 17а и 17b с пластинами винтов 7а и 7b. Каждая из канавок имеет впускные отверстия 6а и 6b. Каждая канавка имеет направляющую перегородку - соответственно 8f и 8g. Каждая направляющая перегородка имеет протяженность в угловом направлении, большую чем 90 градусов. Пунктирная линия 15f указывает на то, что огибающая поверхность направляющей перегородки представляет собой коническую поверхность с таким же углом при вершине, как и коническая секция барабана.

В описанных выше вариантах осуществления настоящего изобретения витки спирали и направляющая перегородка расположены под прямыми углами к продольной оси шнека. Тем не менее, это не всегда обязательно и, как показано на фиг. 8, витки спирали 7b размещены под прямыми углами к продольной оси шнека, в то время как направляющая перегородка 8h образует с ней острый угол. На фиг.9 именно направляющая перегородка 8i находится под прямым углом к продольной оси шнека, в то время как витки спирали 7i образуют с ней острый угол. Витки спирали 7j и направляющая перегородка 8j могут, как показано на фиг. 10, быть взаимно параллельными и образовывать острый угол с продольной осью шнека. И наконец, на фиг.11 показано, что направляющая перегородка 8k может быть расположена под прямыми углами к продольной оси шнека, в то время как витки спирали 7к образуют с ней тупой угол. Из фиг. 8-10 ясно видно, что спиралевидная направляющая перегородка может быть легко использована вместе со шнеком, который известен сам по себе, с наклонными, так называемыми "скошенными" витками.

На одном крае направляющая перегородка 8а, показанная на фиг.12, имеет секцию 16а, расположенную под прямыми углами к поверхности витков спирали, которая не показана, а сама секция имеет радиальное протяжение, как показано на поперечном сечении. Там, где другой край 16b направляющей пластины встречается с направленной вверх по потоку стороной витков спирали, ее краевая секция также расположена под прямыми углами к соответствующему витку спирали, но наклонена таким образом, что тяжелая фракция, проходящая между направляющей перегородкой и винтом, может легко попасть под периферическую кромку направляющей перегородки, когда она встречается с этой краевой секцией так, чтобы предотвратить накопление в этом месте тяжелой фракции, как более детально описано ниже со ссылкой на фиг.15 и 16. В показанном примере наклонена только одна краевая секция направляющей перегородки, но наклон может также присутствовать на обеих краевых секциях. Направление вращения шнека по отношению к барабану указано стрелкой 18 на чертеже.

На фиг.13-16 схематично представлено взаиморасположение витков спирали и направляющей перегородки в секции шнека. Направление транспортировки шнека указано стрелкой s. Направление силы трения от барабана, влияющее на тяжелую фракцию, указано стрелкой f.

На фиг. 13 с помощью штриховки показана область 20, расположенная в том месте, где направленная вниз по потоку сторона витка 7m встречает диск 8m направляющей перегородки, известной из уровня техники. Можно увидеть, что виток будет стремиться к сжатию тяжелой фракции в направлении, показанном стрелкой s, в то время как сила трения будет стремиться к сжатию тяжелой фракции в направлении, показанном стрелкой f. В результате имеет место накопление тяжелой фракции в области 20.

На фиг. 14 показана соответствующая область 21 в центрифуге в соответствии с настоящим изобретением, где направленная вниз по потоку сторона витков спирали 7n встречается с направляющей перегородкой 8n. В этой области 21 комбинированное действие витков спирали 7n и силы трения f будет вызывать прохождение тяжелой фракции вдоль расположенной вниз по потоку стороны направляющей перегородки 8n, откуда тяжелая фракция благодаря направляющей перегородке, имеющей форму спиралевидной поверхности, легко перемещается далее и одновременно протекает под направляющую перегородку.

На фиг. 15 показана область 22, расположенная на том месте, где направленная вверх по потоку сторона направляющей перегородки 7m встречается с известным диском 8m направляющей перегородки. В области 22 имеется тенденция к недостатку появляющейся тяжелой фракции, потому что существующая тяжелая фракция частично уходит в направлении f силы трения, частично может проникать в направлении s под периферический участок диска направляющей перегородки, в то время как виток 7m в соединении с диском 8m направляющей перегородки, как объясняется выше со ссылкой на фиг.13, блокирует подачу новой порции тяжелой фракции. В результате этого легкая фракция может проникать под периферический участок диска направляющей перегородки, с помощью чего легкая фракция и тяжелая фракция смешиваются на стороне диска направляющей перегородки, предназначенной для размещения тяжелой фракции.

Как показано на фиг.16, вышеуказанное явление не имеет места в осадительной центрифуге в соответствии с настоящим изобретением, так как соответствующая область 23, где направленная вверх по потоку сторона витков спирали 7n встречается с направляющей перегородкой 8n, представляет собой область, где как трение, так и транспортировочный эффект шнека, будут обеспечивать достаточную подачу порций тяжелой фракции. Если будет иметь место тенденция к накоплению тяжелой фракции, избыточная тяжелая фракция может легко проникать под периферическую часть направляющей перегородки.

В варианте осуществления настоящего изобретения, показанном на фиг.17, направляющая перегородка 8n имеет толщину, соответствующую 0,15 длины шага спирали шнека.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКАНТИРУЮЩАЯ ЦЕНТРИФУГА | 2003 |

|

RU2279924C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2009 |

|

RU2454283C1 |

| ДЕКАНТЕРНАЯ ЦЕНТРИФУГА И ШНЕКОВЫЙ КОНВЕЙЕР | 2010 |

|

RU2486013C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2536146C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ УПРАВЛЯЮЩЕЙ ЖИДКОСТИ В РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1997 |

|

RU2196641C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И ВЫПУСКНОЙ ЭЛЕМЕНТ ДЛЯ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2011 |

|

RU2534768C1 |

| ЭЛЕМЕНТ ДЛЯ ОТВОДА ТЯЖЕЛОЙ ЖИДКОЙ ФАЗЫ ДЛЯ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА, ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И СПОСОБ ДЛЯ РАЗДЕЛЕНИЯ ДВУХ ЖИДКИХ ФАЗ | 2020 |

|

RU2779417C1 |

| Центробежный сепаратор | 1980 |

|

SU1024003A3 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1984 |

|

RU2010611C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЕКУЧЕЙ СРЕДЫ В ЦЕНТРОБЕЖНОМ СЕПАРАТОРЕ | 2008 |

|

RU2423165C1 |

Изобретение относится к оборудованию для разделения суспензий под действием центробежной силы. Осадительная центрифуга включает ротор, размещенный внутри ротора соосно шнек, содержащий барабан с укрепленной на нем по меньшей мере одной спиралью и между ее витками - направляющую перегородку. Она расположена в зоне между впускными отверстиями и выпускными отверстиями тяжелой фракции с зазором относительно ротора. Направляющая перегородка выполнена в виде спиралеобразного ребра для захвата и транспортировки тяжелой фракции аналогично виткам спирали шнека. Эта перегородка имеет высоту меньше, чем высота витка спирали, и периферийную часть, описывающую при вращении шнека огибающую поверхность. Изобретение повышает эффективность разделения исходного материала путем улучшения условий транспортировки тяжелой фракции. 9 з.п. ф-лы, 17 ил.

| US 3885734 А, 27.05.1975 | |||

| ПЕРСОНИФИЦИРОВАННЫЕ ОБЪЕКТЫ СО СРЕДСТВАМИ ИНДИКАЦИИ ИНДИВИДУАЛЬНЫХ МЕДИЦИНСКИХ ДАННЫХ ВЛАДЕЛЬЦА | 1994 |

|

RU2130633C1 |

| Осадительная центрифуга | 1981 |

|

SU1007739A1 |

| Осадительная центрифуга для обезвоживания осадка сточных вод | 1984 |

|

SU1230698A1 |

| DE 3139345 А, 21.04.1983. | |||

Авторы

Даты

2002-04-10—Публикация

1996-12-18—Подача