Группа изобретений относится к области горного дела, а именно к способам реконструкции вертикальных шахтных стволов и оборудованию для осуществления технологии реконструкции вертикальных шахтных стволов.

В статье [1] описаны основные существующие способы реконструкции вертикальных шахтных стволов. Согласно представленным в [1] сведениям при ремонте стволов чаще всего возводят «латки» из бетона или устанавливают металлические кольца и затяжку. Благодаря этому удается уменьшить развитие нарушений крепи и ликвидировать уже имевшиеся. Этот способ используется также для заделки раковин, образовавшихся в результате динамических воздействий армировки на крепь. Применяется также способ полной замены крепи монолитным бетоном с использованием инвентарных опалубок в тех случаях, когда крепь почти полностью разрушена в результате деформации массива или воздействия агрессивных вод. Еще один способ связан с усилением крепи металлическими кольцами из швеллеров. Он, как правило, признается целесообразным в местах повышенных нагрузок на крепь от горного давления.

Методы осмотра крепи ствола и выявления участков с нарушениями крепи приводятся в статье [2]. В этой же работе [2] описан пример комплексного исследования с применением указанных методов, показавший, что в рамках одного ствола встречаются участки с различной степенью и характером дефектов крепи.

Для реализации указанных выше способов применяют специализированные устройства и агрегаты. Например, известен подвесной полок для ремонта шахтного ствола [3], включающий перекрывающий ствол полок и подвижную относительно него опалубку, размещаемую над полком. Также известен подвесной полок для ремонта шахтного ствола [4], включающий опалубку, расположенную над двухэтажным полком с сетчатыми перекрытиями в центральной части основания полка с установленным в средней части полка цилиндрическим воздуховодом с закрываемыми дверными проемами в его боковой поверхности. Указанные полки необходимы для возведения новой или локального ремонта существующей бетонной крепи. Для выполнения операций подготовки ствола к выполнению ремонтных работ могут применяться такие устройства, как например, устройство для демонтажа элементов армировки шахтного ствола [5], включающее подвесной полок с центральной подвеской, кольцевую опору для установки поворотной рамы и подвешенную между центральной подвеской и кольцевой опорой монтажную корзину.

Укажем на недостатки перечисленных технических решений. В первом способе осуществляется локальный поддерживающий ремонт некоторых относительно незначительных нарушений крепи. Такой вид ремонта не пригоден для устранения существенных нарушений на протяженных участках ствола. Второй способ устраняет недостаток первого в части возможности устранения существенных нарушений на протяженных участках. Однако он предусматривает только восстановление проектного решения в случае заложенной в изначальный проект бетонной крепи определенной толщины. В случае если изначальный проект выполнялся на основании неверных сведений об инженерно-геологических условиях, когда требуется изменение типа крепи, например, на чугунные тюбинги, этот способ неприменим. Применение третьего способа ведет к уменьшению сечения ствола в свету, что оказывает влияние в сторону ухудшения на пропускающую способность ствола по подаче воздуха, по объему подаваемых под землю и выдаваемых на поверхность грузов. Кроме того, особенностью всех перечисленных способов является проведение ремонта (реконструкции) стволов в рамках исходного сечения ствола вчерне. То есть ни в одном из указанных способов не предусматривается возможность, например, увеличения сечения ствола в свету или сохранения диаметра в свету, но с увеличением толщины крепи, в том числе за счет изменения типа крепи (например, с бетонной на комбинированную тюбинг-бетонную). При этом в настоящее время наблюдается тенденция к возрастанию пропускной способности стволов, то есть требуется увеличение сечения в свету. Следует отметить, что поскольку существующими способами ремонта не предусматривается увеличение сечения ствола в свету, то специализированных устройств для выполнения этих задач нет. Хотя существуют устройства для увеличения сечения ствола, например [6], но способ их применения подразумевает существенное увеличение сечения ствола, как правило, относительно небольшой передовой скважины. Кроме того, такие устройства применяются для проходки всего ствола или его протяженного участка единым сечением, что не отвечает требованиям обеспечения достаточной вариативности в зависимости от степени и характера дефектов крепи. Таким образом, устройства и агрегаты для выполнения задач изменения сечения ствола на незначительную в радиальном направлении величину при выполнении ремонтных (реконструкционных) работ следует относить к отдельному классу машин.

На основании изложенного выше задача, на решение которой направлена предлагаемая группа изобретений - обеспечение вариативности технологических решений по креплению ствола с точки зрения типа и/или толщины крепи и сечения ствола в свету после реконструкции. Это позволит повысить надежность вновь возводимой крепи, в случае изменения ее типа или толщины, и/или нарастить пропускную способность ствола за счет увеличения его сечения в свету.

Поставленная задача решается за счет того, что на этапе выявления участков с нарушениями крепи выделяют участки, требующие демонтажа бетонной крепи, осуществляют их подготовку к демонтажу крепи и производят демонтаж крепи механизированным способом, после чего на данных участках возводят крепь заново, причем задают для каждого участка параметры выполнения операций по демонтажу крепи механизированным способом, состоящие, по меньшей мере, из пространственного положения участка, по меньшей мере, относительно нулевой отметки по оси ствола (вертикальная координата) и относительно оси ствола (полярные углы границ участка демонтажа крепи), и величины забуривания рабочего органа, а также задают параметры возведения крепи, состоящие, по меньшей мере, из типа и толщины крепи. Для реализации способа в части демонтажа бетонной крепи применяют агрегат, включающий перекрывающую ствол раму и связанные с ней систему перемещения, выполненную в виде центрального подвеса, и кроме того распорную защитную оболочку, выполненную с возможностью взаимодействия со стенками стволами по всей периферии, и исполнительный орган, оснащенный рабочим органом избирательного действия для механизированного способа демонтажа бетонной крепи ствола.

Кроме того, демонтаж механизированным способом осуществляют путем фрезерования периферии ствола кольцевыми движениями относительно его оси, для чего сполнительный орган выполнен с возможностью совершения плоскопараллельного перемещения в горизонтальной плоскости и оснащен фрезой с вертикальной осью вращения барабанного или шнекового типа.

Группа изобретений иллюстрируется семнадцатью фигурами:

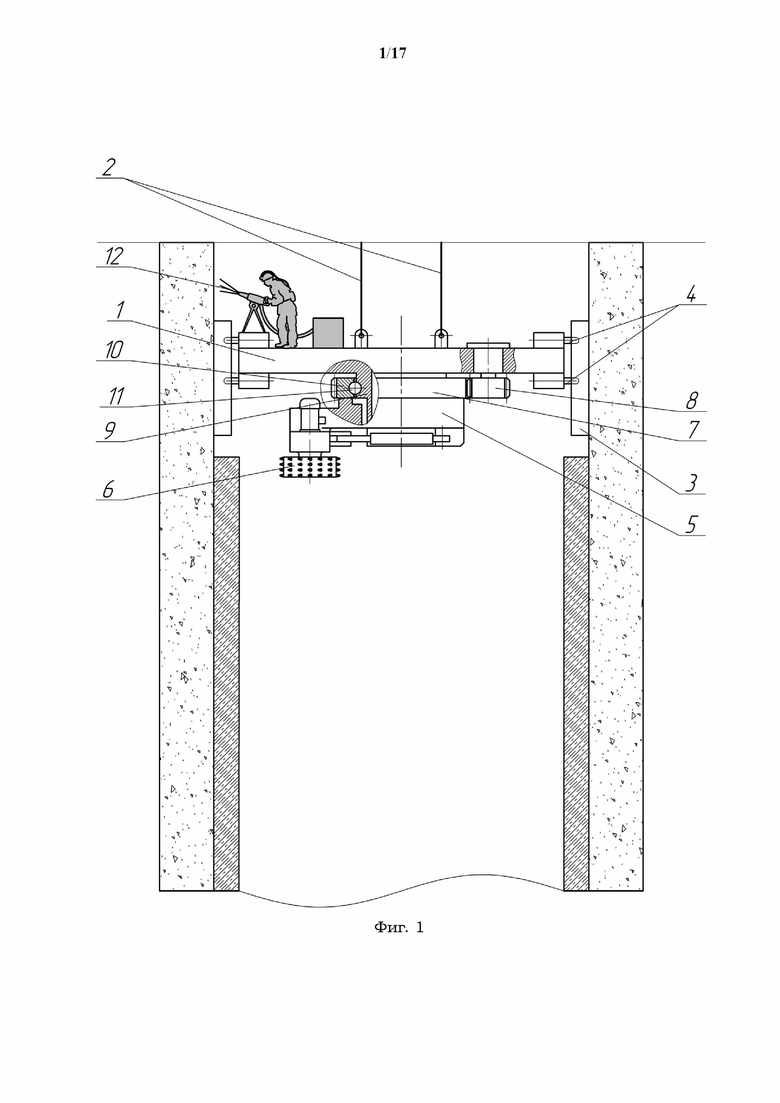

- на Фиг. 1 изображена схема одноэтажного агрегата с нижним расположением исполнительного органа и распором в обработанные стенки ствола;

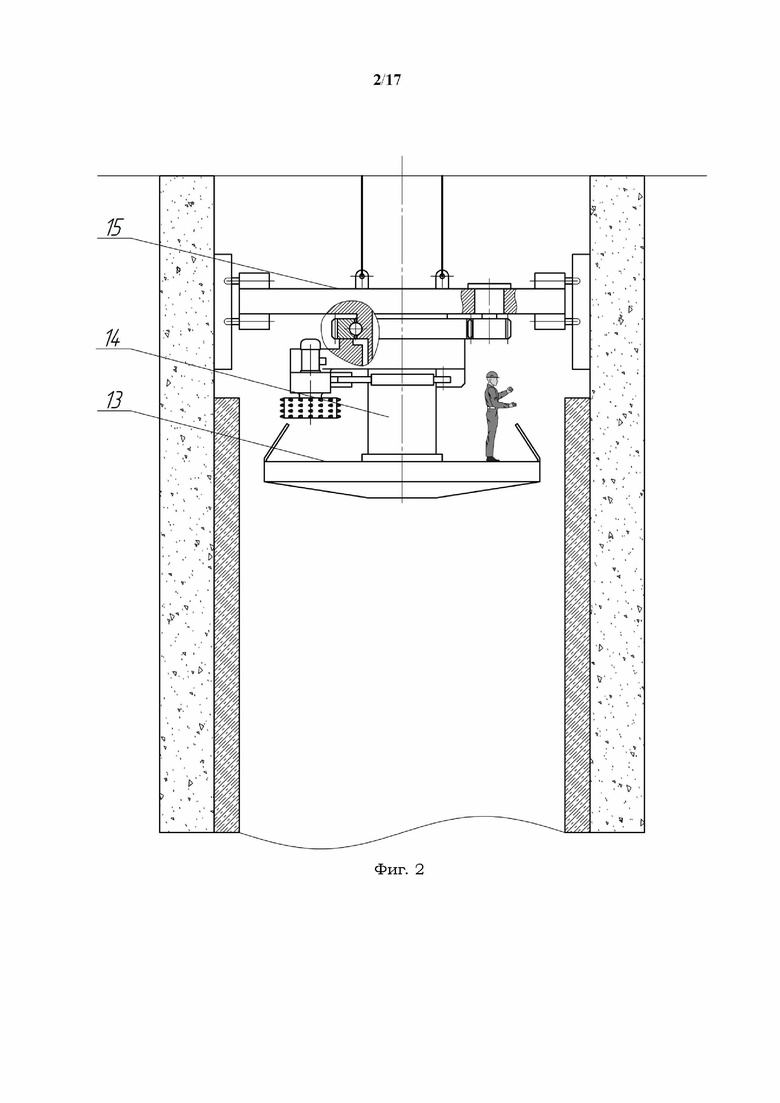

- на Фиг. 2 изображена схема агрегата с нижним расположением рабочего органа в нерабочем положении и распором в обработанные стенки ствола с дополнительным нижним этажом;

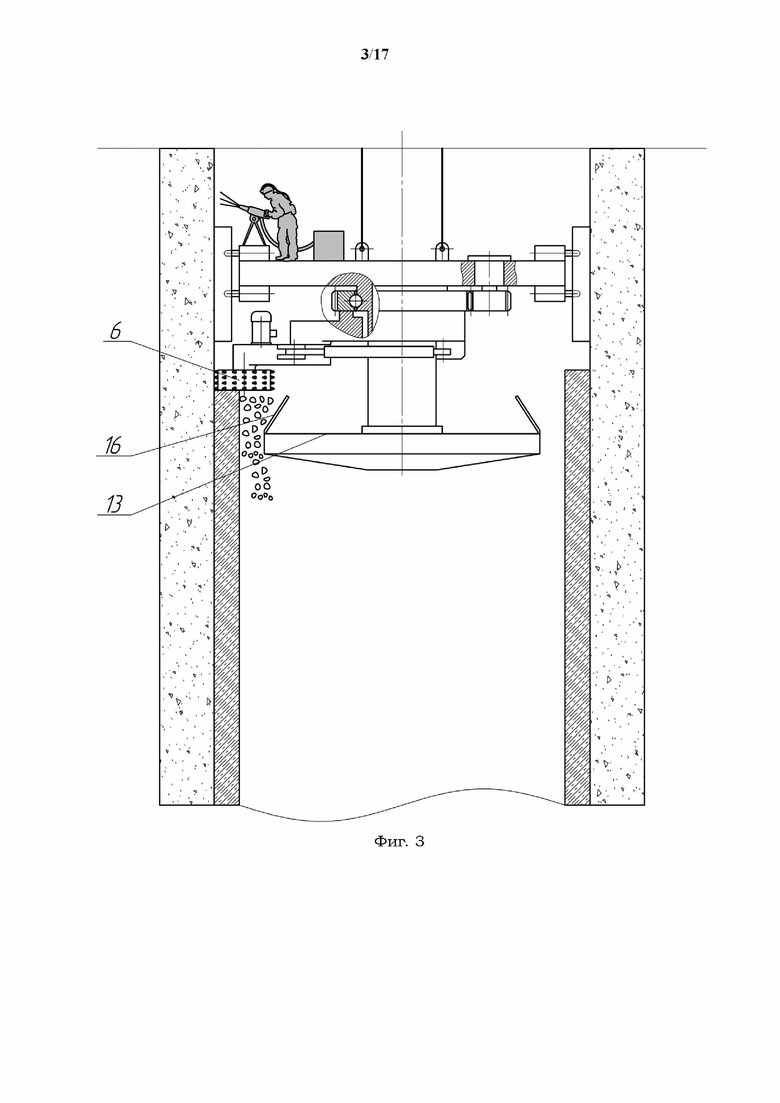

- на Фиг. 3 изображена схема агрегата с нижним расположением рабочего органа в рабочем положении и распором в обработанные стенки ствола с дополнительным нижним этажом;

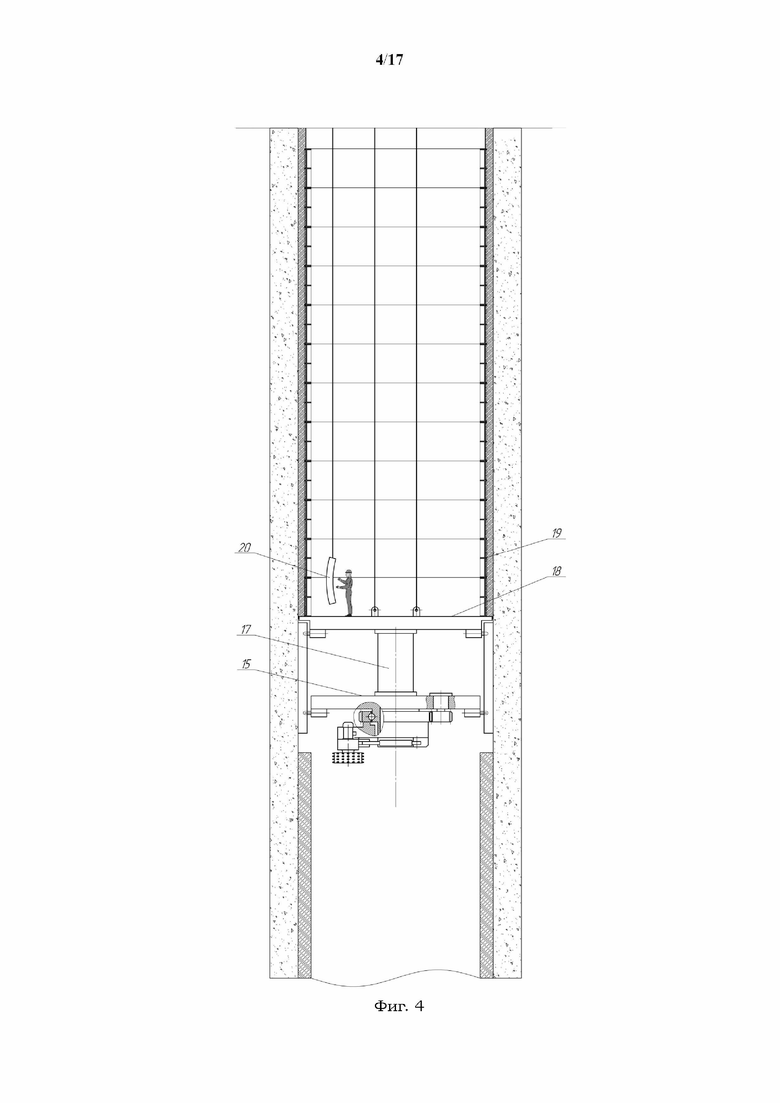

- на Фиг. 4 изображена схема агрегата с нижним расположением рабочего органа и распором в обработанные стенки ствола с дополнительным верхним этажом, где монтируется тюбинговая крепь;

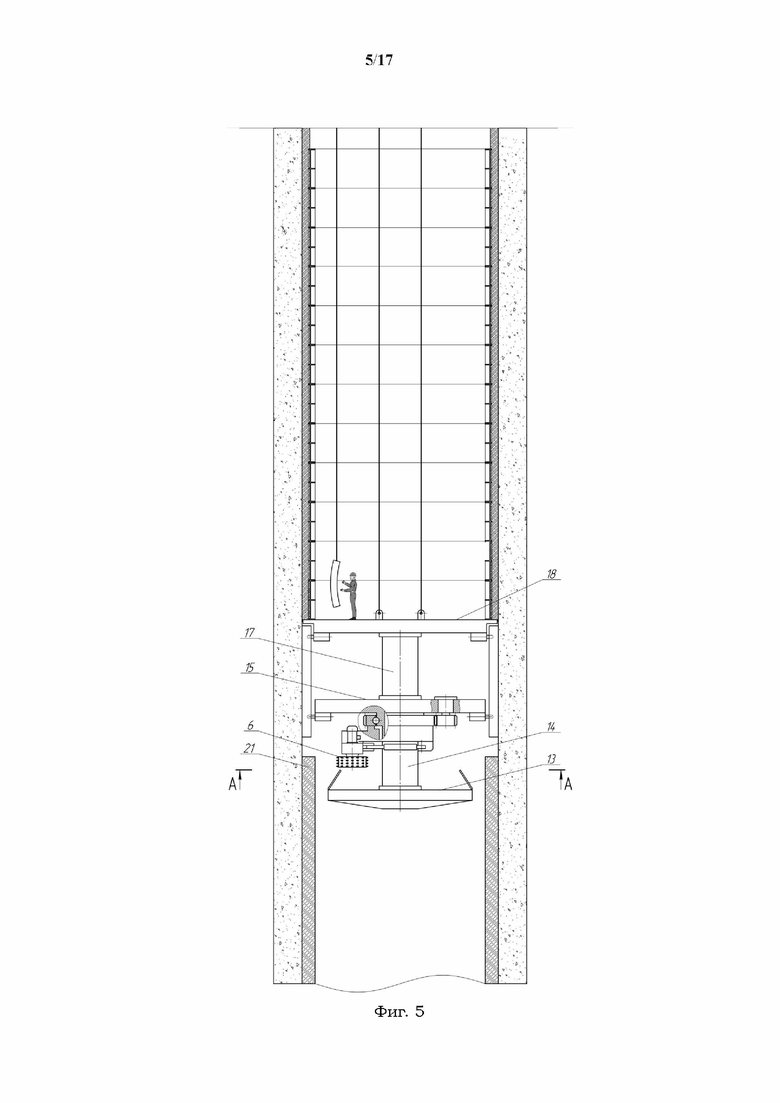

- на Фиг. 5 изображена схема агрегата с нижним расположением рабочего органа в нерабочем положении и распором в обработанные стенки ствола с дополнительным верхним этажом, где монтируется тюбинговая крепь, и дополнительным нижним этажом;

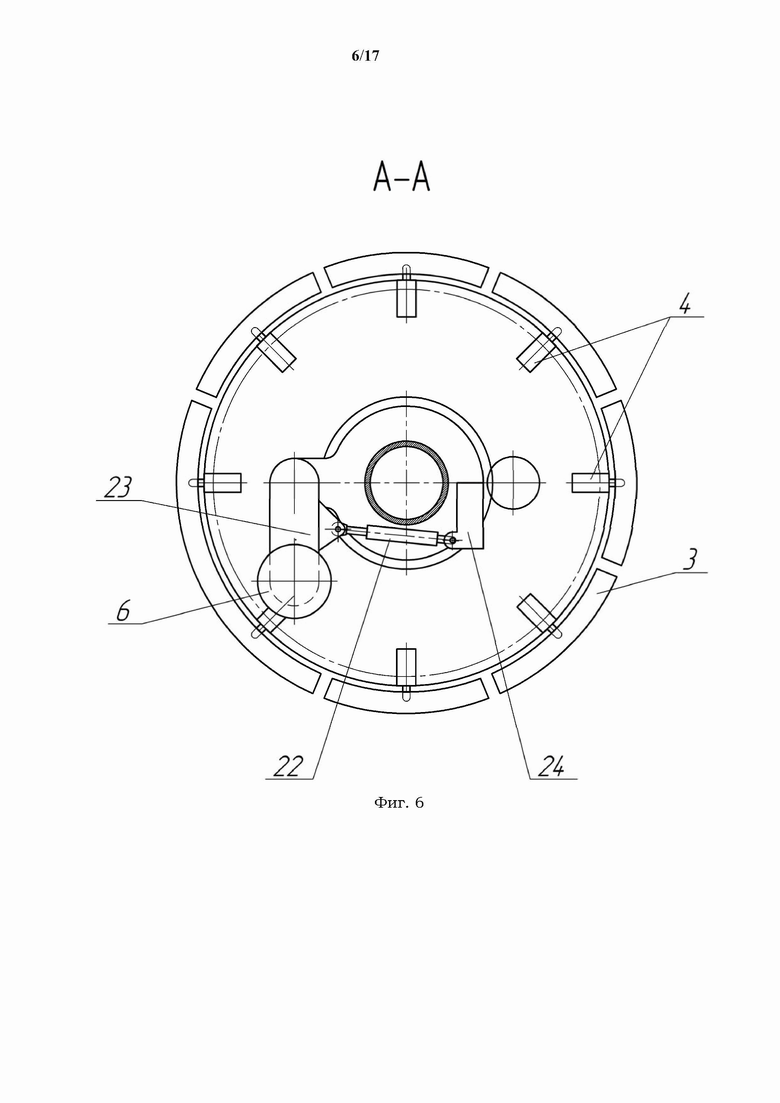

- на Фиг. 6 показано сечение А-А для Фиг. 5;

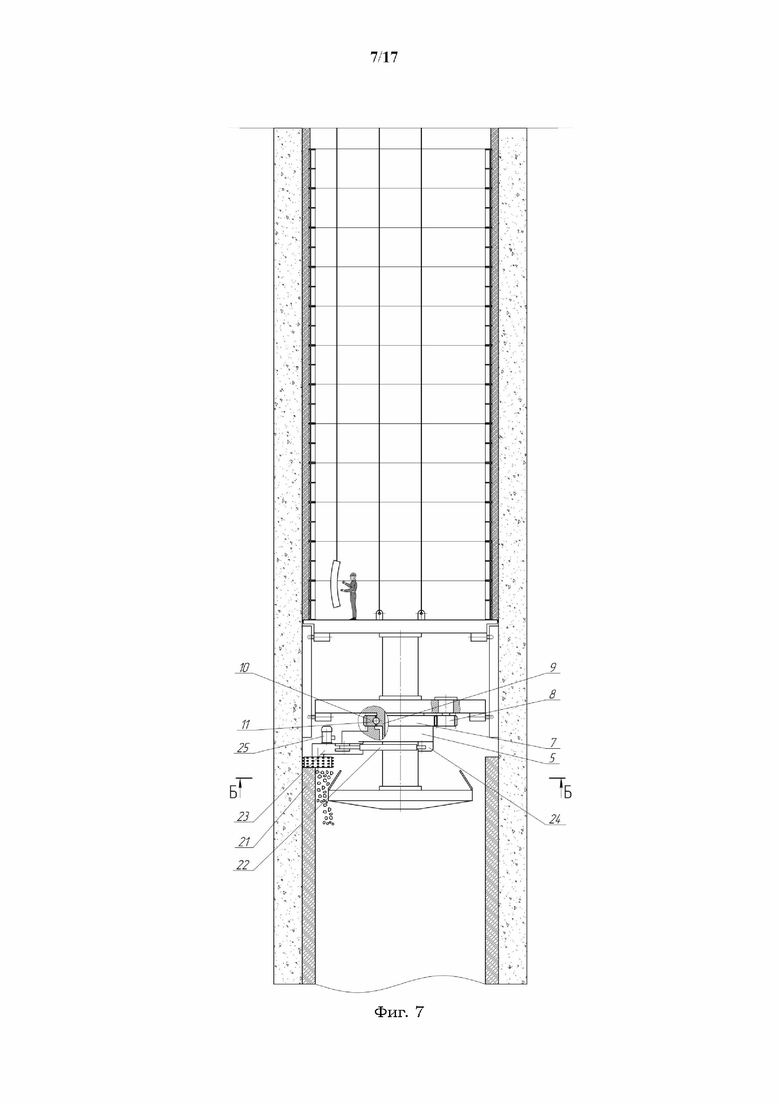

- на Фиг. 7 изображена схема агрегата с нижним расположением рабочего органа в рабочем положении и распором в обработанные стенки ствола с дополнительным верхним этажом, где монтируется тюбинговая крепь, и дополнительным нижним этажом;

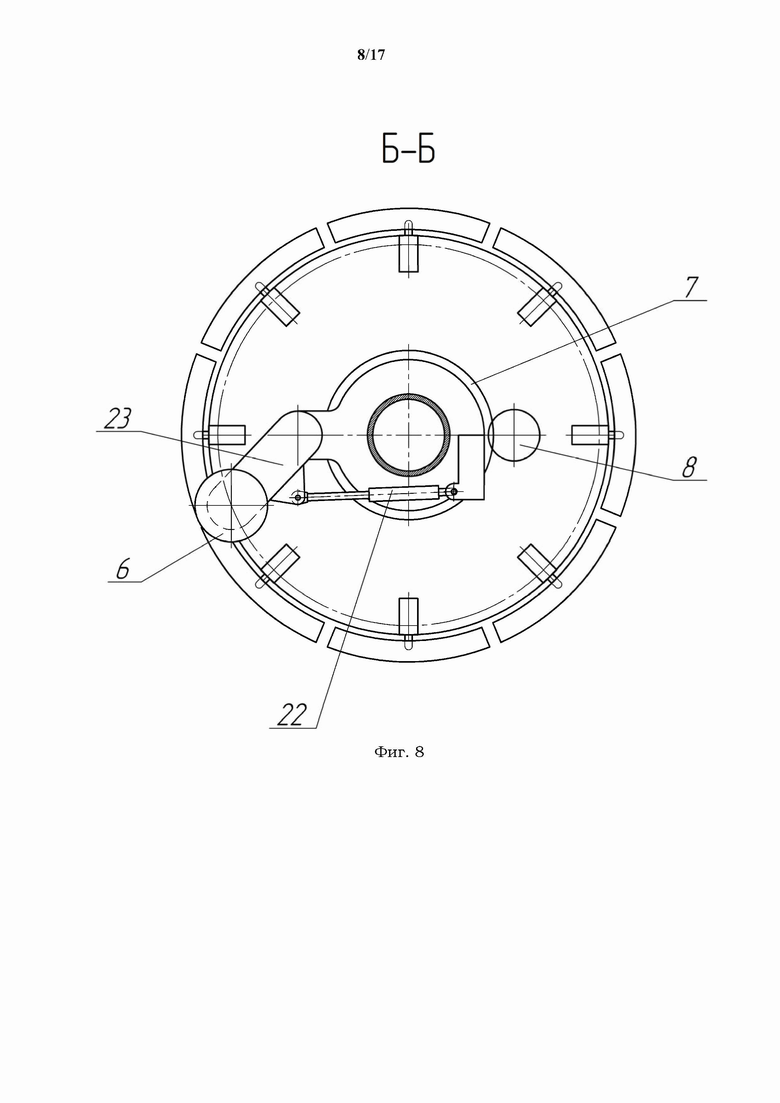

- на Фиг. 8 показано сечение Б-Б для Фиг. 7;

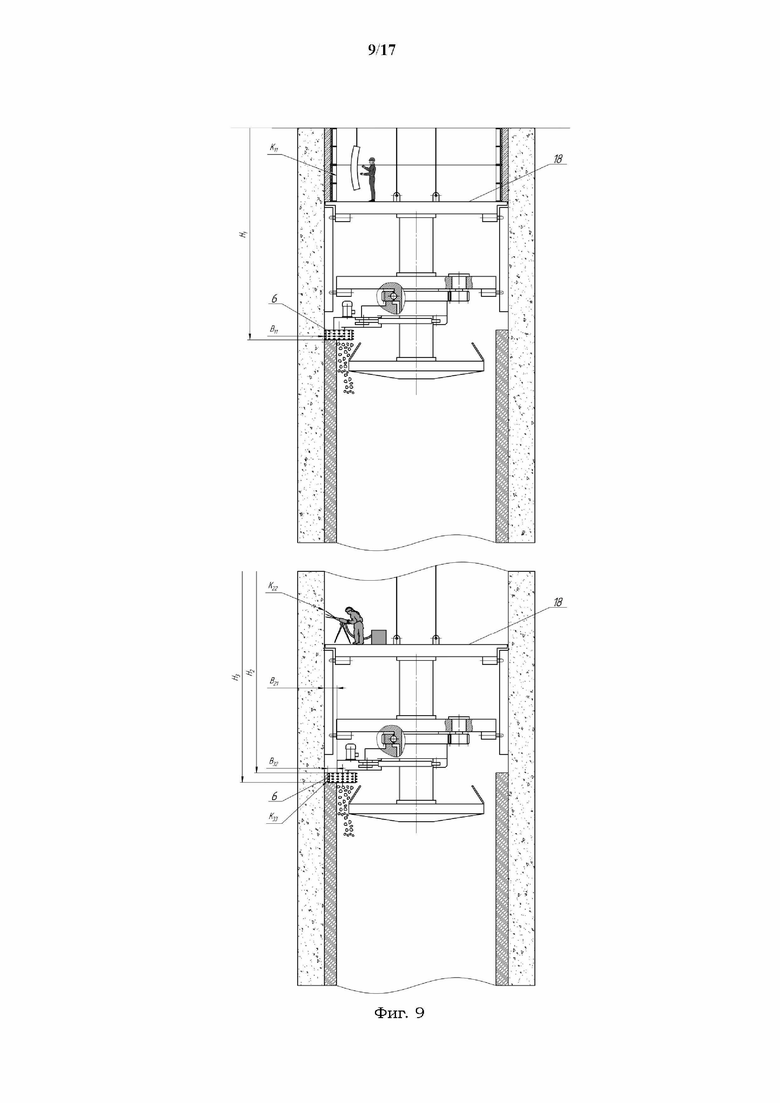

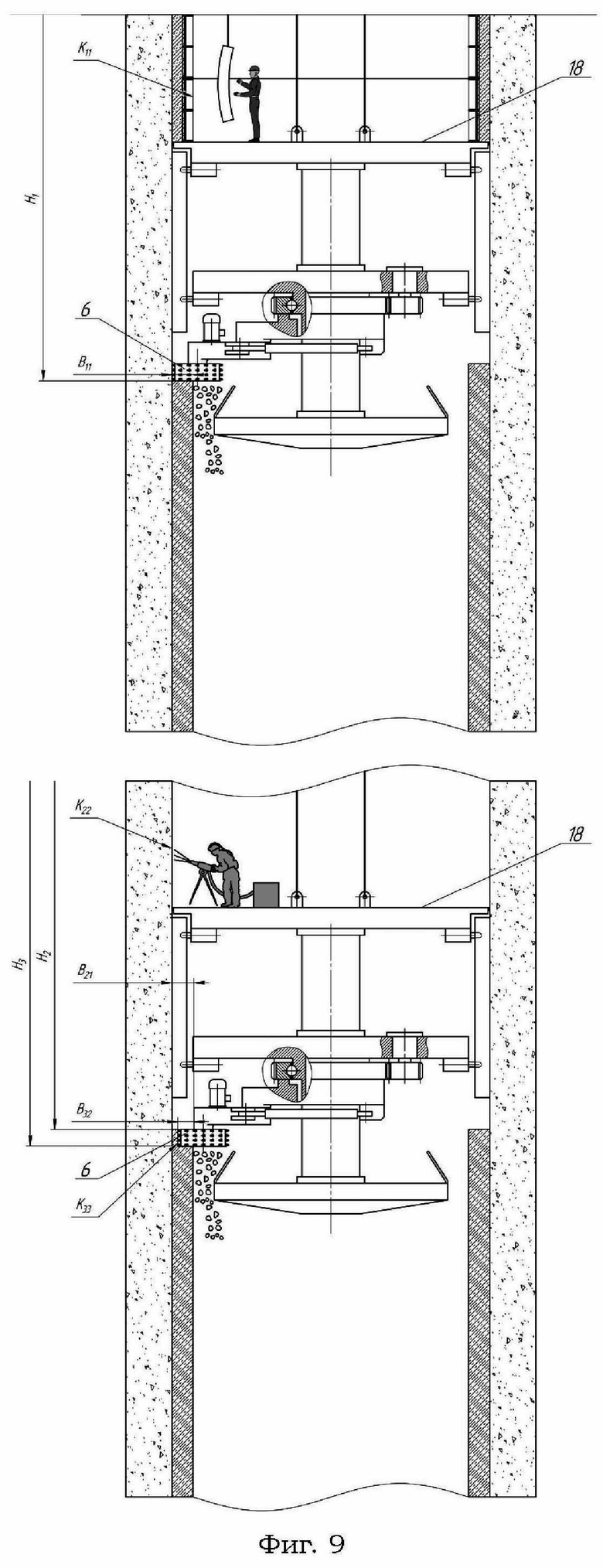

- на Фиг. 9 изображены схемы агрегата с различными параметрами демонтажа исходной крепи и монтажа новой крепи;

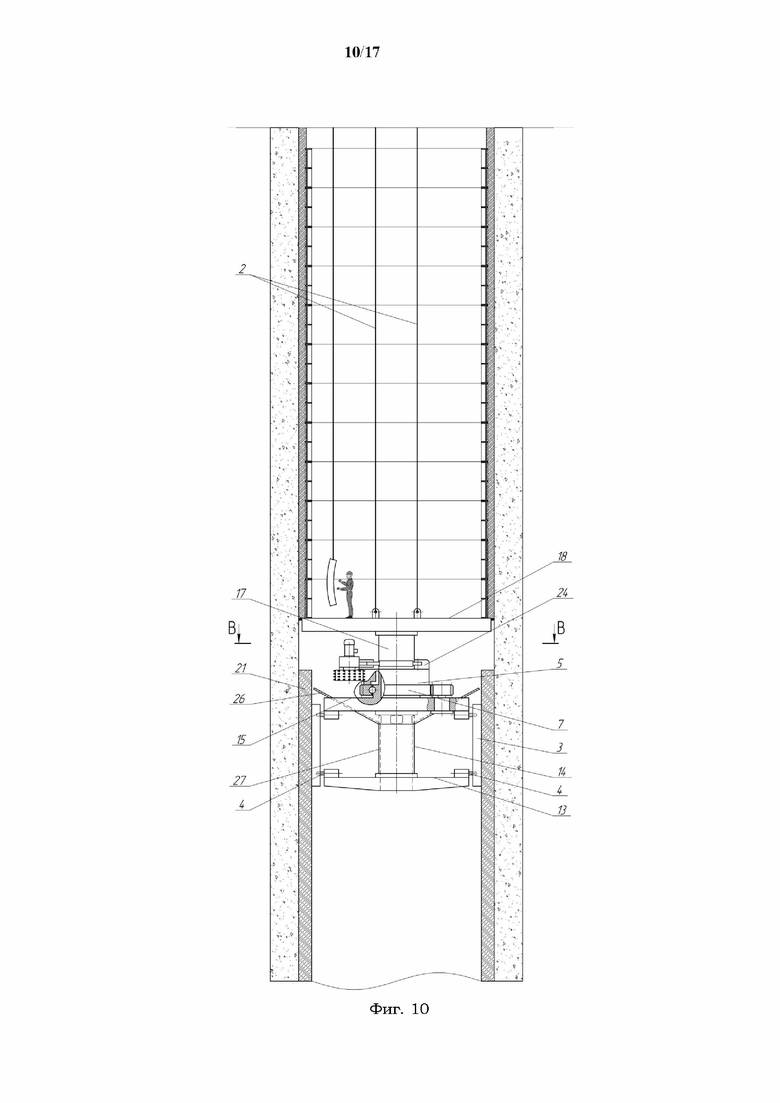

- на Фиг. 10 изображена схема агрегата с верхним расположением рабочего органа в нерабочем положении и распором в необработанные стенки ствола с дополнительным верхним этажом, где монтируется тюбинговая крепь, и дополнительным нижним этажом;

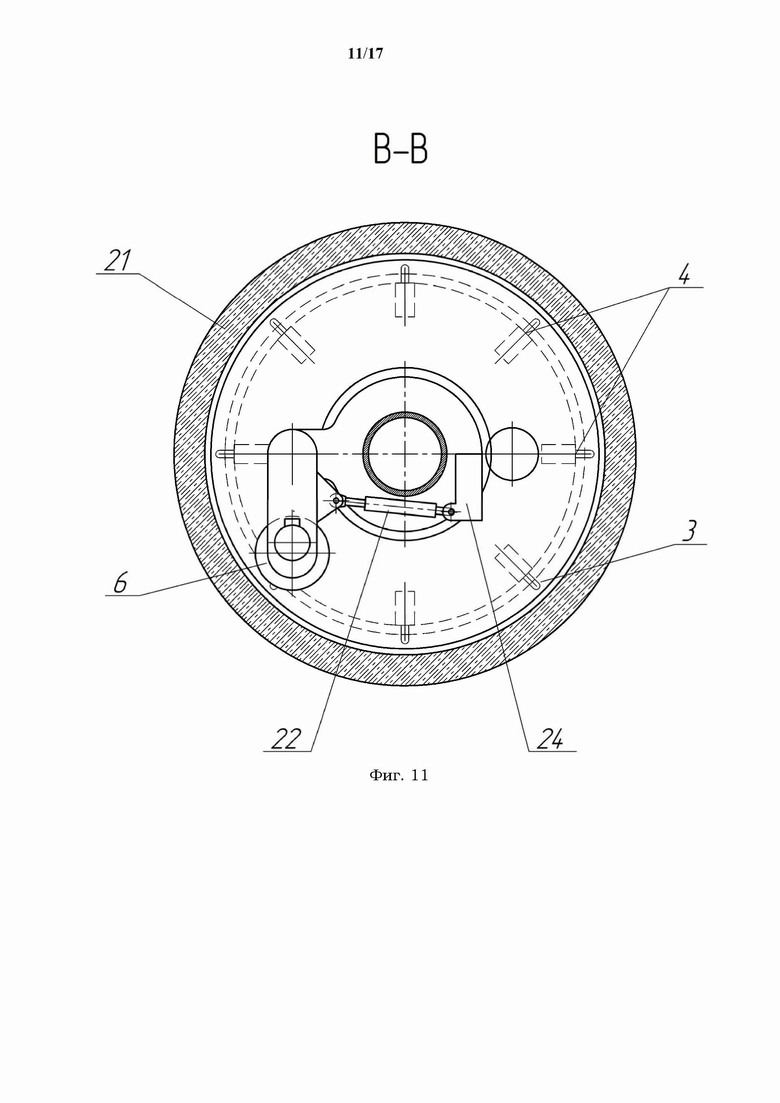

- на Фиг. 11 показано сечение В-В для Фиг. 10;

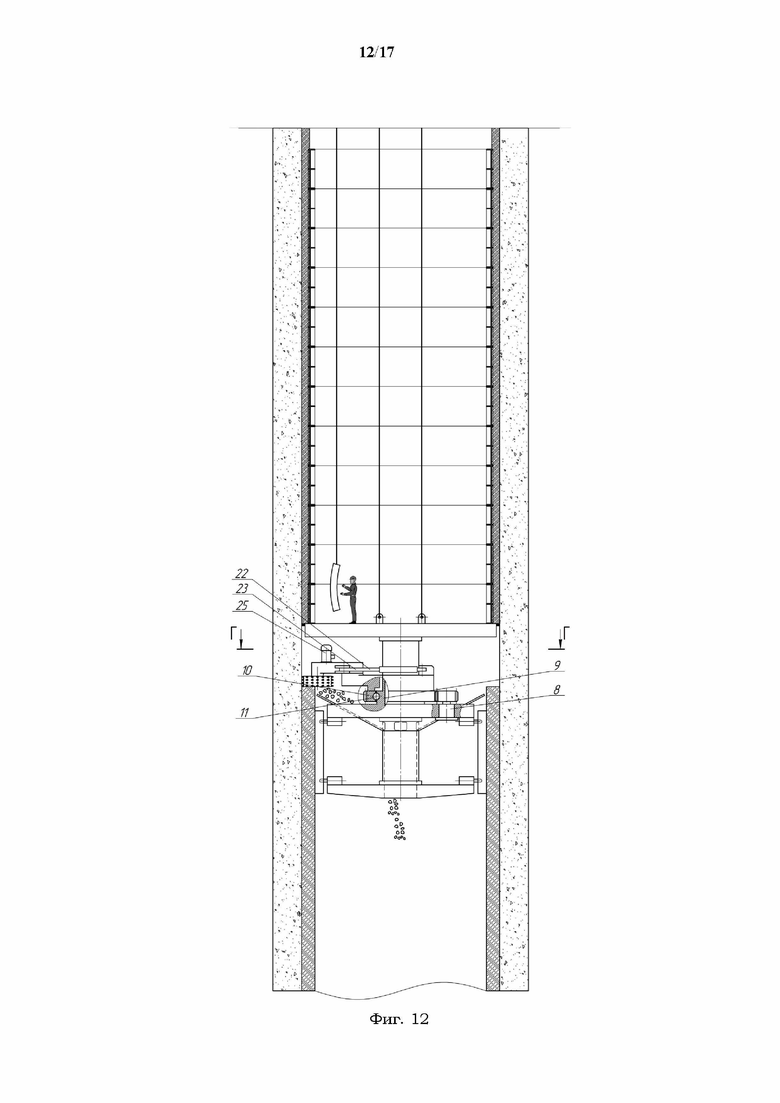

- на Фиг. 12 изображена схема агрегата с верхним расположением рабочего органа в рабочем положении и распором в необработанные стенки ствола с дополнительным верхним этажом, где монтируется тюбинговая крепь, и дополнительным нижним этажом;

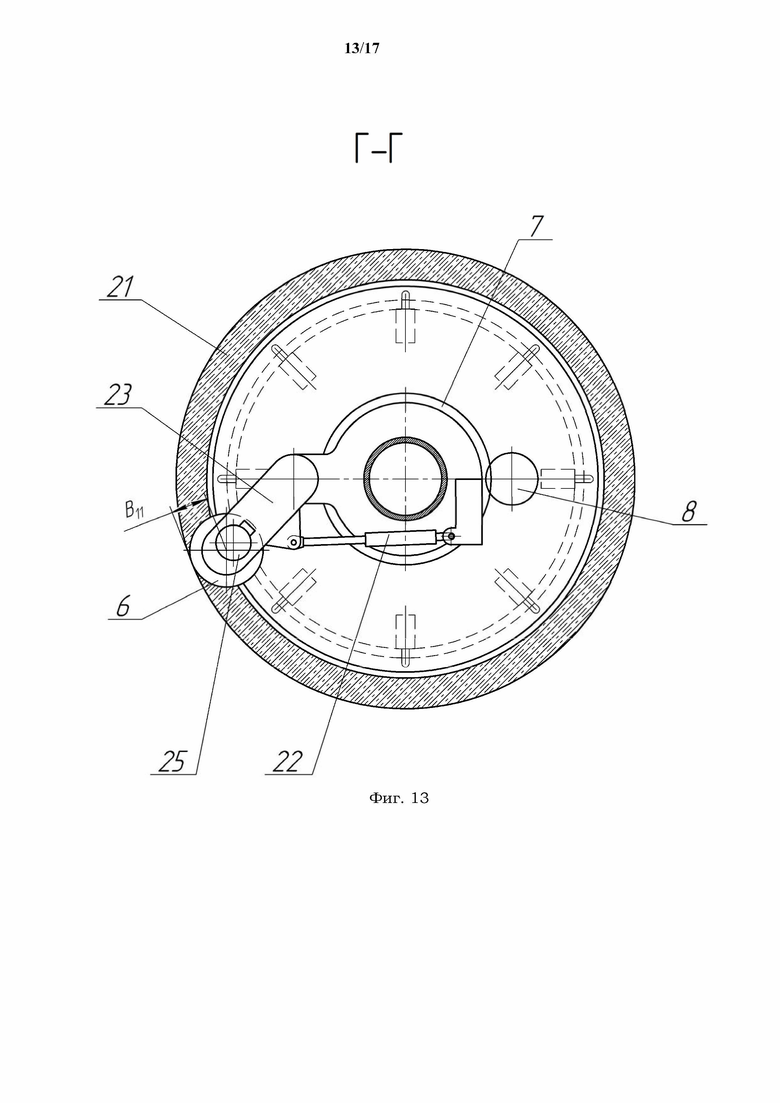

- на Фиг. 13 показано сечение Г-Г для Фиг. 12;

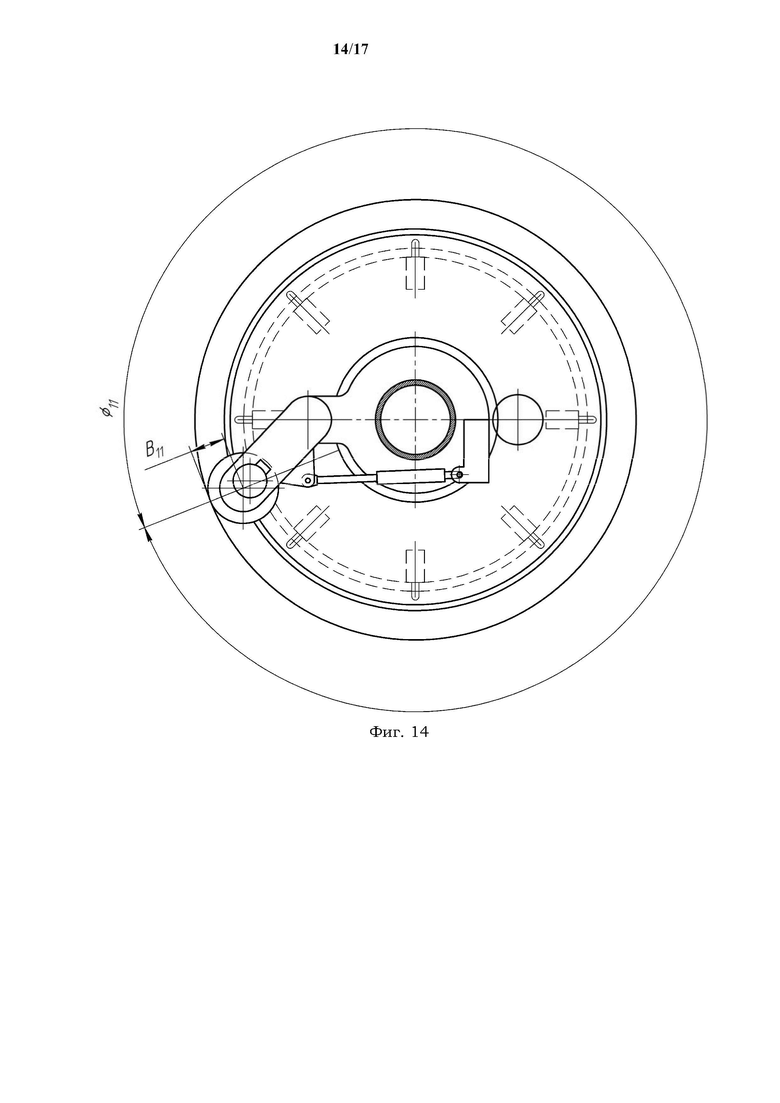

- на Фиг. 14 показан вариант сечения Г-Г с полностью демонтированной бетонной крепью;

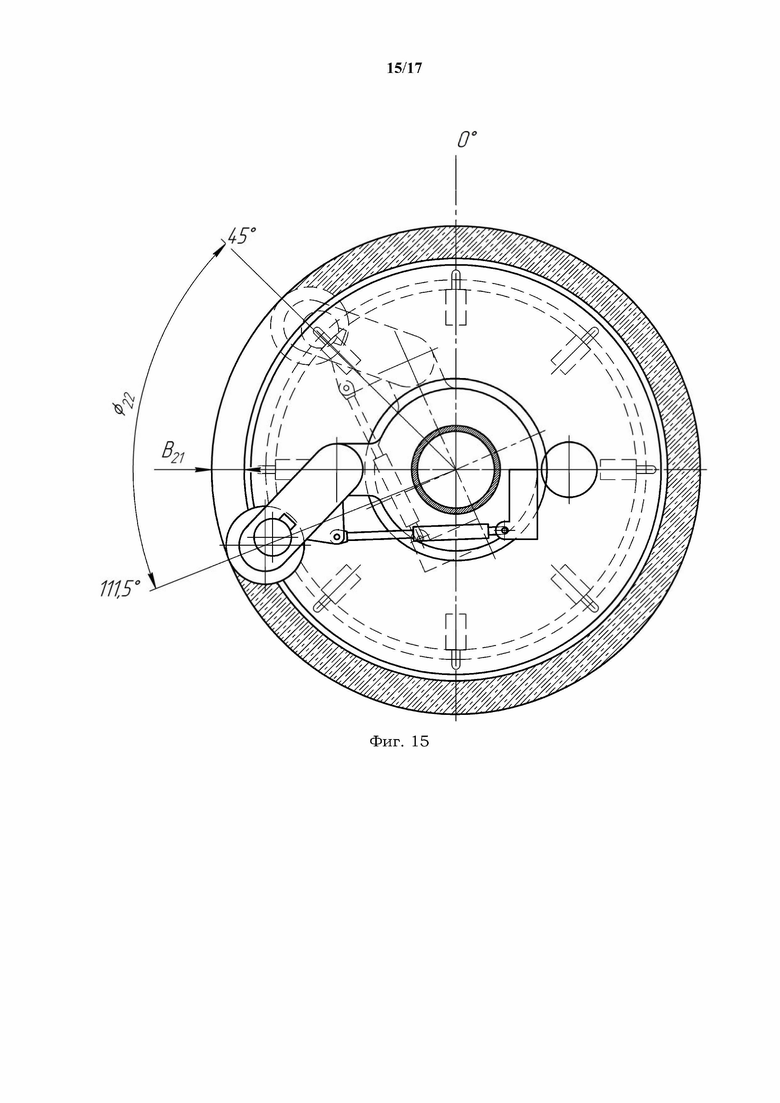

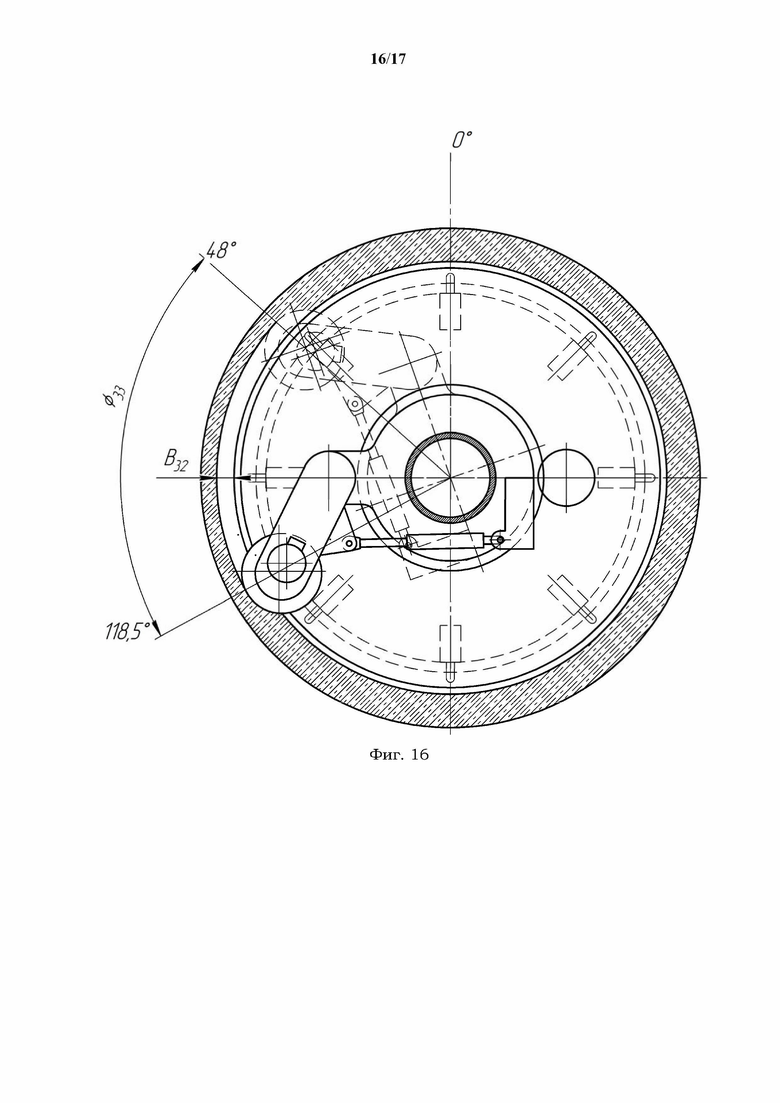

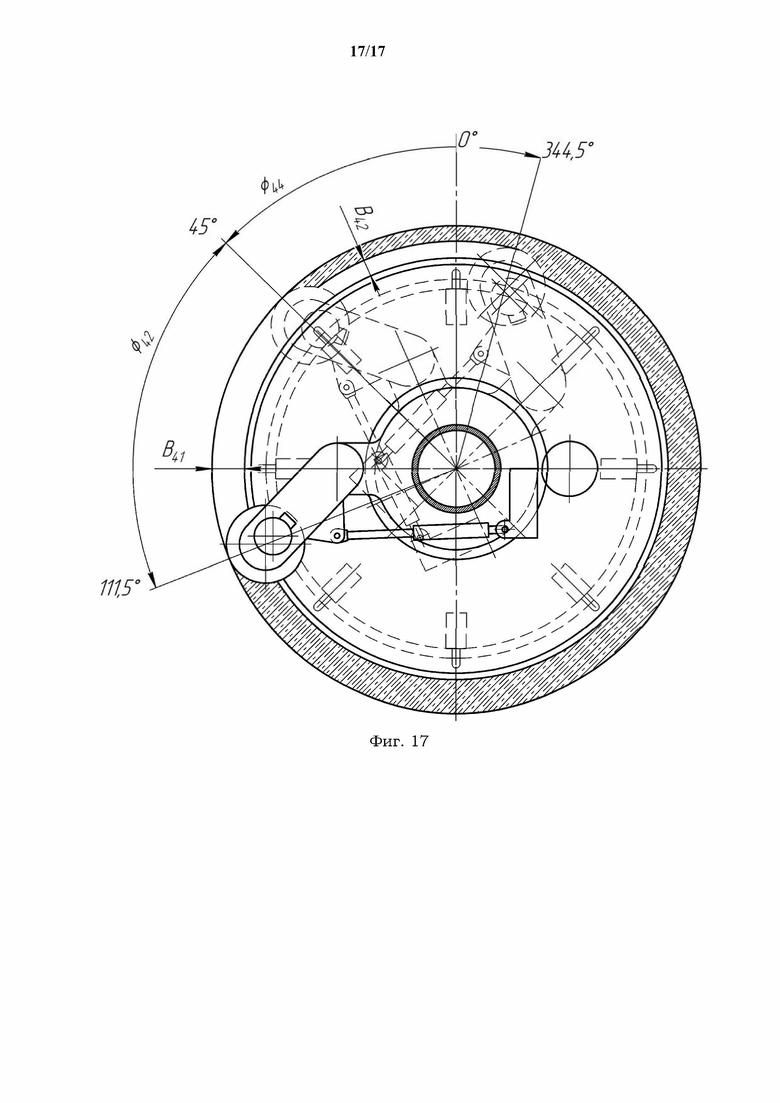

- на Фиг. 15-17 показаны варианты сечения Г-Г с частично демонтированной бетонной крепью.

На Фиг. 1 показан агрегат, содержащий перекрывающую ствол раму 1 с центральным подвесом посредством канатов 2. С рамой 1 связана распорная оболочка 3 посредством, например, распорных домкратов 4. Распорная оболочка 3 выполнена с возможностью взаимодействия со стенками ствола по всей периферии для предотвращения их неконтролируемой деформации и вывалов. Кроме того, взаимодействие распорной оболочки 3 со стенками ствола позволяет компенсировать усилия, возникающие при разрушении бетонной крепи механизированным способом, для чего распорные домкраты 4 обеспечивают прижатие распорной оболочки 3 к стенкам ствола с заданным давлением. С рамой 1 также связан исполнительный орган 5 избирательного действия, оснащенный рабочим органом 6 для механизированного способа демонтажа бетонной крепи ствола. Избирательный характер действия исполнительного органа 5 в рассматриваемой конструкции обусловлен наличием у рамы 1 элемента 7, включающего исполнительный орган 5 и выполненный с возможностью вращения относительно оси ствола. Возможность вращения относительно оси ствола обеспечивается за счет наличия привода вращения 8, приводящего в движение подвижную часть 9 элемента 7 относительно неподвижной 10 части, взаимодействующих посредством подшипникового узла 11. Возможно также использование исполнительного органа иной конструкции, например, аналогичной так называемой «фрезерной консоли», описанной в устройстве для проходки шахтного ствола [7].

На раме 1 при необходимости могут быть размещены оборудование и персонал для проведения различных работ, например, для нанесения торкрет-бетона 12, как показано на Фиг. 1.

Следует отметить, что рама 1 может быть выполнена в виде многоэтажной конструкции. Например, на Фиг. 2 показана рама с дополнительным нижним этажом 13, имеющим жесткую связь 14 с верхним этажом 15. На нижнем этаже 13 может быть размещен персонал или оборудование для проведения вспомогательных технологических операций, таких как осмотр стенок ствола и другие. Нижний этаж 13 не взаимодействует со стенками ствола. Для того чтобы нижний этаж 13 не заваливало продуктами разрушения от работы рабочего органа 6, на нем по периферии расположены отбойники 16, что продемонстрировано на Фиг. 3.

Другой вариант многоэтажной рамы показан на Фиг. 4. Здесь этаж 15 является нижним, а с ним связан жесткой связью 17 верхний этаж 18. Такая конструкция в большей степени позволяет вести на верхнем этаже 18 работы по монтажу новой тюбинговой крепи 19 из тюбингов 20, как и показано на Фиг. 4. Однако возведение крепи посредством нанесения торкрет-бетона с этажа 18 аналогично тому, что показано на Фиг. 1 также возможно.

На Фиг. 5 показана схема агрегата с трехэтажной рамой, где этаж 13 является нижним, связанным со средним этажом 15 через жесткую связь 14, а этаж 18 является верхним, связанным со средним этажом 15 через жесткую связь 17.

Рассмотрим принцип работы агрегата и реализации им заявленного способа на следующем примере.

Для установки в исходное положение агрегат перемещается по стволу на канатах 2 таким образом, чтобы крайняя верхняя точка рабочего органа 6 находилась в одном уровне с крайней верхней точкой требующего обработки участка бетонной крепи ствола 21, как показано на Фиг. 5. При этом рабочий орган 6 в исходном положении не находится в контакте с крепью ствола 21. Это обеспечивается тем, что исполнительный орган 5 оснащен механизмом подачи рабочего органа 6. Механизм подачи, может быть выполнен, например, как домкрат 22, связанный одним концом с рукоятью 23, а другим концом - с корпусом исполнительного органа 24, причем рукоять 23 шарнирно соединена с корпусом 24. В исходном (нерабочем) положении домкрат 22 полностью втянут, за счет чего рабочий орган 6 не находится в контакте со стенками ствола, как показано на Фиг. 6. Фиксация агрегата перед началом работы осуществляется за счет прижатия распорной оболочки 3 к стенкам ствола распорными домкратами 4.

Для начала работы включают привод 25 рабочего органа 6, выполненный в виде, например, электродвигателя. При этом домкрат 22 выдвигается в радиальном направлении в сторону стенок ствола для разрушения бетонной крепи 21, как показано на Фиг. 7. При этом рабочий орган 6 внедряется в стенки ствола (крепь 21) на требуемую величину, причем в зависимости от принятых технических решений по реконструкции ствола на разных его участках внедрение рабочего органа 6 в крепь 21 может различаться, что регулируется величиной выдвижения домкрата 22. На Фиг. 8 схематично изображено сечение ствола Б-Б (крепь 21 условно не показана) при полностью выдвинутом домкрате 22. После внедрения рабочего органа 6 на заданную величину включают привод вращения 8 элемента 7. При этом в движение приводится подвижная часть 9 элемента 7, на которой размещен исполнительный орган 5. Вращение подвижной части 9 относительно неподвижной части 10 элемента 7 осуществляется при взаимодействии частей 9 и 10 через подшипниковый узел 11. При этом допустимо одновременное задействование вращения относительно оси ствола за счет вращения подвижной части 9 элемента 7 и выдвижения домкрата 22 в радиальном направлении, то есть осуществление возможности совершения плоскопараллельного перемещения исполнительного органа 5 в горизонтальной плоскости. Тогда рационально выполнить рабочий орган 6 в виде фрезы барабанного или шнекового типа с вертикальной осью вращения. В таком случае при разрушении крепи ствола 21 кольцевыми движениями по периферии ствола обеспечивается демонтаж бетонной крепи равномерными слоями.

Схемы на Фиг. 9 демонстрируют принцип реализации способа. В частности, показано, что в рамках одного ствола могут быть реализованы разные параметры демонтажа исходной крепи и монтажа вновь возводимой крепи. Так на верхней схеме забуривание рабочего органа 6 осуществляется на уровне участка H1 (вертикальная координата вдоль ствола участка №1 относительно нулевой отметки, где индекс 1 соответствует номеру участка крепи) на величину B11, где первая цифра индекса соответствует номеру участка крепи (№1), а вторая цифра индекса соответствует условному обозначению для величины заглубления (условно примем, что 1 обозначает забуривание на полную толщину крепи). При этом на верхнем этаже 18 ведется монтаж вновь возводимой крепи в соответствии с заданным параметром K11, где первая цифра индекса соответствует номеру участка крепи (№1), а вторая цифра индекса соответствует условному обозначению для заданного типа крепления (условно примем, что 1 обозначает комбинированную тюбинг-бетонную крепь).

На схеме снизу забуривание рабочего органа 6 осуществляется на уровне участков H2 и H3 (вертикальные координаты вдоль ствола участков №2 и №3 относительно нулевой отметки, где индексы 2 и 3 соответствуют номерам участков крепи). На этой схеме кроме прочего показан переход между участками крепи с разными параметрами демонтажа исходной крепи и монтажа вновь возводимой крепи. Забуривание на участке №2 велось (этап демонтажа исходной крепи здесь уже завершился) на величину B21, где первая цифра индекса соответствует номеру участка крепи (№2), а вторая цифра индекса соответствует условному обозначению для величины заглубления (1 обозначает забуривание на полную толщину крепи). При этом на верхнем этаже 18 ведется монтаж вновь возводимой крепи в соответствии с заданным параметром K22, где первая цифра индекса соответствует номеру участка крепи (№2), а вторая цифра индекса соответствует условному обозначению для заданного типа крепления (условно примем, что 2 обозначает набрызг-бетон поверх породных стенок).

Забуривание на участке №3 ведется в соответствии с параметром B32, где первая цифра индекса соответствует номеру участка крепи (№3), а вторая цифра индекса соответствует условному обозначению для величины заглубления (условно примем, что 2 обозначает забуривание на заданную величину меньше толщины крепи). При этом на верхнем этаже 18 после перемещения агрегата в положение для возведения на участке крепи №3 новой крепи ее работы будут вестись в соответствии с заданным параметром K33, где первая цифра индекса соответствует номеру участка крепи (№3), а вторая цифра индекса соответствует условному обозначению для заданного типа крепления (условно примем, что 3 обозначает набрызг-бетон поверх оставленной части исходной крепи).

Важно отметить, что перечисленные схемы или их модификации могут встречаться в разных сочетаниях при реконструкции одного и того же ствола.

Выше рассмотрены варианты исполнения агрегата и осуществления способа, при которых распорная оболочка 3 взаимодействует со стенками ствола на участках, где крепь уже демонтирована. Однако возможны также варианты, при которых распорная оболочка 3 взаимодействует с исходной крепью 21. Рассмотрим пример такой конструкции агрегата. На Фиг. 10 показана схема трехэтажного агрегата (но возможны также варианты с другим количеством этажей), подвешенного в стволе на канатах 2 и включающего средний этаж 15, связанный жесткой связью 17 с верхним этажом 18 и жесткой связью 14 с нижним этажом 13. Его основные отличия от трехэтажного агрегата, показанного, например, на Фиг. 7, заключаются в следующем:

- распорная оболочка 3 распирается в стенки исходной бетонной крепи 21;

- исполнительный орган 5, включая полностью корпус 24 и элемент 7, расположен выше этажа 15 рамы 1 (на Фиг. 7 ниже);

- распорная оболочка 3 защищает пространство между этажами 13 и 15 (на Фиг. 7 между этажами 18 и 15);

- на нижнем этаже 13 отсутствуют отбойники 16;

- этаж 15 содержит конусную предпочтительно ударопрочную воронку 26, переходящую в цилиндрическую полую предпочтительно ударопрочную трубу 27, расположенную внутри жесткой связи 14.

Агрегат на Фиг. 10 показан в исходном положении, что видно также по сечению В-В, изображенном на Фиг. 11. Домкрат 22 полностью втянут, за счет чего рабочий орган 6 не находится в контакте со стенками ствола 21. Фиксация агрегата перед началом работы осуществляется прижатием распорной оболочки 3 к стенкам ствола 21 распорными домкратами 4.

Для начала работы включают привод 25 рабочего органа 6, выполненный в виде, например, электродвигателя. При этом домкрат 22 выдвигается в радиальном направлении в сторону стенок ствола для разрушения бетонной крепи 21, как показано на Фиг. 12 и Фиг. 13 (схематичное изображение сечение ствола Г-Г при полностью выдвинутом домкрате 22). На схеме на Фиг. 13 показан только этап первоначального внедрения, когда только осуществлено внедрение рабочего органа 6 на заданную величину. Условно примем, что условная величина внедрения рабочего органа 6 в данном случае характеризуется параметром B11, где первая цифра индекса соответствует номеру участка крепи №1, а вторая цифра индекса соответствует условному обозначению для величины заглубления (как указывалось ранее, 1 обозначает забуривание на полную толщину крепи). При этом еще не включен привод вращения 8 элемента 7. Для упрощения примем, что на участке №1 демонтаж периферии ведется по всему периметру, то есть поворот рабочего органа 5 при помощи вращающегося элемента 7, приводимого в движение приводом 8, на 360°. В таком случае параметр, отвечающий за координаты поворота исполнительного органа 5 относительно оси ствола, φ принимает вид φ11, где первая цифра индекса соответствует номеру участка крепи №1, а вторая цифра индекса условно означает поворот на 360°. Завершенный цикл демонтажа исходной бетонной крепи на участке №1 с заданными параметрами B11 и φ11 показан на Фиг. 14.

Рассмотрим также некоторые другие варианты реализации способа с иными характеристиками параметра φ. На Фиг. 15 показан демонтаж бетонной крепи на участке №2 на полную толщину (параметр B21) не по всему периметру, а в ограниченной зоне между 45° и 111,5° (пусть это соответствует второй цифре индекса для параметра φ со значением 2, то есть параметр φ22). На Фиг. 16 показан демонтаж бетонной крепи на участке №3 на неполную толщину (параметр B32) в ограниченной зоне между 48° и 118,5° (параметр φ33). На Фиг. 17 показан более сложный случай, где встречаются сразу по несколько различных параметров типа B и φ. Пусть в данном случае работы ведутся на участке крепи №4. В ограниченной зоне между 344,5° и 45° (параметр φ44) демонтаж крепи ведется с неполным забуриванием (параметр B42). В зоне между 45° и 111,5° (параметр φ42: следует обратить внимание на вторую цифру индекса - так как зона повторяется, то мы вновь присваиваем уже существующее значение 2, соответствующее этой зоне) забуривание на полную толщину крепи (параметр B41). На случай если в рамках одного ствола встречаются разнопараметрические участки крепи, распорная оболочка 3 выполнена сегментной, причем каждый сегмент снабжен собственным распорным домкратом 4, как например, показано на Фиг. 6 и Фиг. 8, а размеры сегментов оболочки 3 и ходы домкратов 4 определяются на этапе проектирования агрегата с учетом параметров демонтажа крепи.

В приведенных выше примерах обозначение параметров производится по следующему правилу кодирования - Xij, где X - обозначение типа работ, к которым относится параметр (B - забуривание рабочего органа 6, K - крепление, φ - демонтаж бетонной крепи 21 вращением исполнительного органа 5 вокруг оси ствола); i - индекс, обозначающий условный номер участка крепи; j - индекс, обозначающий технологическую характеристику параметра.

В Таблице ниже приведены расшифровки значений индекса i и j в зависимости от параметров, к которым они относятся.

типа крепления

Указанные выше обозначения параметров, включая индексы, условные и приведены для демонстрации принципа реализации способа.

В результате использования изобретения обеспечена вариативность технологических решений по креплению ствола с точки зрения типа и/или толщины крепи и сечения ствола в свету после реконструкции, что позволило повысить надежность вновь возводимой крепи, в случае изменения ее типа или толщины, и/или нарастить пропускную способность ствола за счет увеличения его сечения в свету.

Список источников

1. Ягодкин Ф. И., Прокопов А. Ю., Прокопова М. В. Ремонт крепи вертикальных шахтных стволов //Известия Тульского государственного университета. Науки о Земле. - 2017. - №. 3. - С. 195-208.

2. Машин А. Н. Концепция комплексной оценки технического состояния шахтных стволов // Горный информационно-аналитический бюллетень. - 2023. - № 10. - С. 31-42.

3. Описание полезной модели к патенту РФ №63444 от 15.12.2006, МПК E21D 5/12, опубл. 27.05.2007, Бюл. № 15.

4. Описание полезной модели к патенту РФ №92469 от 20.11.2009, МПК E21D 5/12, опубл. 20.03.2010, Бюл. № 8.

5. Описание полезной модели к патенту РФ №144329 от 08.04.2014, МПК E21D 7/00, опубл. 20.08.2014, Бюл. № 23.

6. Описание изобретения к патенту РФ №2795402 от 21.09.2017, МПК E21D 1/06, опубл. 03.05.2023, Бюл. № 13.

7. Описание изобретения к патенту РФ №2641052 от 10.10.2013, МПК E21D 1/06, опубл. 15.01.2018, Бюл. № 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СООРУЖЕНИЯ ШАХТНОГО СТВОЛА, СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН, ПОРОДОРАЗРУШАЮЩИЙ АГРЕГАТ И УСТРОЙСТВО ДЛЯ ВОЗВЕДЕНИЯ АРМИРУЮЩЕЙ КРЕПИ (ВАРИАНТЫ) | 2015 |

|

RU2592580C1 |

| СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН | 2015 |

|

RU2600807C1 |

| СПОСОБ СООРУЖЕНИЯ ШАХТНОГО СТВОЛА И СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН | 2018 |

|

RU2685517C1 |

| СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН | 2019 |

|

RU2715773C1 |

| СПОСОБ СООРУЖЕНИЯ ШАХТНОГО СТВОЛА И СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН | 2018 |

|

RU2685365C1 |

| СПОСОБ МОНТАЖА ТЮБИНГОВЫХ КОЛЕЦ И ПОДВЕС | 2021 |

|

RU2758137C1 |

| СПОСОБ СООРУЖЕНИЯ СБОРНО-МОНОЛИТНОЙ КРЕПИ СТВОЛА ГОРНОГО ПРЕДПРИЯТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2631061C1 |

| ШАГАЮЩИЙ ШАХТНЫЙ ПОЛОК | 2023 |

|

RU2808802C1 |

| Стволопроходческий комбайн | 2022 |

|

RU2784077C1 |

| Устройство для сооружения шахтных стволов | 1989 |

|

SU1752964A1 |

Группа изобретений относится к области горного дела, а именно к способам реконструкции вертикальных шахтных стволов и оборудованию для демонтажа бетонной крепи механизированным способом. Способ реконструкции включает осмотр крепи ствола и выявление участков, требующих демонтажа бетонной крепи, осуществление их подготовки к демонтажу, демонтаж и возведение крепи заново. Агрегат для демонтажа бетонной крепи ствола включает перекрывающую ствол раму, которая по периметру соединена посредством распорных домкратов с оболочкой. С одной стороны рама соединена с центральным подвесом посредством канатов, а с другой стороны - через привод вращения с элементом, выполненным с возможностью вращения относительно оси ствола, который включает неподвижную часть и подвижную часть, на которой размещен исполнительный орган, выполненную с возможностью вращения относительно неподвижной части через подшипниковый узел. Исполнительный орган оснащен рабочим органом, приводом рабочего органа и механизмом подачи рабочего органа, который выполнен как домкрат, связанный одним концом с рукоятью, на которой закреплен рабочий орган, а другим концом - с корпусом исполнительного органа, причем рукоять шарнирно соединена с корпусом исполнительного органа. Техническим результатом является повышение надежности вновь возводимой крепи. 2 н. и 2 з.п. ф-лы, 17 ил., 1 табл.

1. Способ реконструкции шахтного ствола, включающий осмотр крепи ствола и выявление участков с нарушениями крепи и проведение ремонтных работ на этих участках, отличающийся тем, что на этапе выявления участков с нарушениями крепи выделяют участки, требующие демонтажа бетонной крепи, осуществляют их подготовку к демонтажу крепи и производят демонтаж бетонной крепи агрегатом, включающим перекрывающую ствол раму, которая по периметру соединена посредством распорных домкратов с оболочкой, при этом с одной стороны рама соединена с центральным подвесом посредством канатов, а с другой стороны через привод вращения с элементом, выполненным с возможностью вращения относительно оси ствола, содержащим неподвижную часть и подвижную часть, на которой размещен исполнительный орган, выполненную с возможностью вращения относительно неподвижной части через подшипниковый узел, при этом исполнительный орган оснащен рабочим органом, приводом рабочего органа и механизмом подачи рабочего органа, который выполнен как домкрат, связанный одним концом с рукоятью, на которой закреплен рабочий орган, а другим концом - с корпусом исполнительного органа, причем рукоять шарнирно соединена с корпусом исполнительного органа, при этом для каждого участка задают параметры выполнения операций по демонтажу крепи агрегатом, состоящие по меньшей мере из пространственного положения участка, по меньшей мере относительно нулевой отметки по оси ствола - вертикальной координаты и относительно оси ствола - полярных радиусов границ участка демонтажа крепи, и величины забуривания рабочего органа, после демонтажа на данных участках возводят крепь заново, при этом задают параметры возведения крепи, состоящие по меньшей мере из типа и толщины крепи.

2. Способ по п. 1, отличающийся тем, что демонтаж осуществляют путем фрезерования периферии ствола кольцевыми движениями относительно его оси.

3. Агрегат для демонтажа бетонной крепи ствола, включающий перекрывающую ствол раму, которая по периметру соединена посредством распорных домкратов с оболочкой, при этом одной стороной рама соединена с центральным подвесом посредством канатов, а с другой стороны - через привод вращения с элементом, выполненным с возможностью вращения относительно оси ствола, который включает неподвижную часть и подвижную часть, на которой размещен исполнительный орган, выполненную с возможностью вращения относительно неподвижной части через подшипниковый узел, при этом исполнительный орган оснащен рабочим органом, приводом рабочего органа и механизмом подачи рабочего органа, который выполнен как домкрат, связанный одним концом с рукоятью, на которой закреплен рабочий орган, а другим концом - с корпусом исполнительного органа, причем рукоять шарнирно соединена с корпусом исполнительного органа.

4. Агрегат для демонтажа бетонной крепи ствола по п. 3, отличающийся тем, что исполнительный орган выполнен с возможностью совершения плоскопараллельного перемещения в горизонтальной плоскости, а рабочий орган выполнен в виде фрезы с вертикальной осью вращения барабанного или шнекового типа.

| ЯГОДКИН Ф.И | |||

| и др | |||

| Ремонт крепи вертикальных шахтных стволов | |||

| Ж.: Известия ТулГУ | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ СООРУЖЕНИЯ ШАХТНОГО СТВОЛА, СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН, ПОРОДОРАЗРУШАЮЩИЙ АГРЕГАТ И УСТРОЙСТВО ДЛЯ ВОЗВЕДЕНИЯ АРМИРУЮЩЕЙ КРЕПИ (ВАРИАНТЫ) | 2015 |

|

RU2592580C1 |

| Станок для изготовления контактных шайб и крепления в них плавких вставок электрических предохранителей | 1960 |

|

SU137573A1 |

| Дерноукладочная машина | 1961 |

|

SU144329A1 |

| Устройство для сооружения шахтных стволов | 1989 |

|

SU1752964A1 |

| СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН | 2015 |

|

RU2600807C1 |

| КОМПОНОВКА ДЛЯ РАСШИРЕНИЯ СТВОЛА ШАХТЫ ДЛЯ БУРОВОЙ СИСТЕМЫ | 2017 |

|

RU2795402C2 |

| JP 2000204574 A, 25.07.2000. | |||

Авторы

Даты

2024-04-16—Публикация

2023-10-23—Подача