Изобретение относится к ракетно-космической технике и может быть использовано при эксплуатации ракет, использующих двигательные установки, работающие на гелеобразном горючем с порошкообразной металлической добавкой.

Ракета, применяющая гелеобразное горючее с порошкообразной металлической добавкой, может содержать двигательную установку /1/, в гидравлической магистрали подачи горючего которой между баком и камерой сгорания перед насосным агрегатом установлен регулятор вязкости гелеобразного горючего, принцип действия которого основан на использовании эффекта вращающегося электромагнитного поля.

Технология и оборудование для заправки жидких компонентов ракетного топлива известны и состоят в применении заправочных емкостей, насосного оборудования и трубопроводов подачи (/2, с. 296-298/ и /3/), однако вопросы заправки гелеобразным горючим с порошкообразной металлической добавкой в приведенных аналогах не рассматриваются.

Гелеобразное горючее по своему агрегатному состоянию занимают промежуточное положение между жидкими и твердыми топливами, что имеет важное значение при создании крупногабаритных ракетных двигателей (диаметром свыше 3 м и длиной 10 и более м), при этом в прототипе /4, с. 100-101/ отмечается, что, в отличие от твердых топлив, транспортировка больших количеств горючего отдельно от корпуса двигателя и снаряжение изделия на позиции не может представлять затруднений, так как горючее может прокачиваться по магистралям, а приготовление гелеобразных горючих можно организовать непосредственно на полигоне, при этом горючее подвозится к месту старта и закачивается в корпус двигателя.

Технические аспекты такой заправки путем закачивания в прототипе также не рассматриваются, однако, принимая во внимание физические свойства (см., напр. /5/) гелеобразных сред, такие как седиментационные и адгезионные эффекты, эффекты смачивания, температура среды и влияние скорости гелеобразования на свойства горючего, следует ожидать объемную неоднородность металлопорошковой взвеси в горючем, наличие в горючем газовых пузырей и включений.

Отмеченное может привести к срывам процессов подачи горючего, к нестационарному охлаждению камеры сгорания в случае использования горючего как охлаждающего агента, к неравномерности подачи горючего в камеру сгорания, к нестационарным процессам горения в камере сгорания, в том числе прогарам камеры сгорания, аварии при пуске и, соответственно, снижению надежности ракетной двигательной установки.

Задача изобретения - разработка технических средств заправки бака ракеты гелеобразным горючим с порошкообразной металлической добавкой, направленных на обеспечение надежной работы двигательной установки.

Поставленная задача решается тем, что в способе заправки бака ракеты гелеобразным горючим с порошкообразной металлической добавкой, заключающемся в подаче горючего из заправочной емкости в бак, подачу горючего в бак производят в прерывистом режиме, при этом подачу очередной порции горючего в бак производят после гелеобразования предыдущей заправленной порции, при этом дополнительно:

- при подаче горючего в бак заправочную емкость подогревают до температуры, соответствующей температуре разжижения гелеобразного горючего;

- во время межпорционной задержки подачи бак для горючего вакуумируют;

- при заправке температуру бака поддерживают в температурном интервале, соответствующем стабильному гелеобразованию.

При решении задачи изобретения учтено, что на свойства горючего влияет температура, при повышении температуры прочностные и вязкостные свойства гелей снижаются, а при превышении температуры выше температуры верхнего предела гелеобразования возможно ускорение седиментационных процессов и нарушение однородности горючего. Например, для гелеобразного ракетного горючего «алюмизин», в состав которого входят гидразин, порошкообразный алюминий и поверхностно-активное вещество САКАП (/6, с. 222-224/), при температуре свыше 43,3°С происходит разжижение геля и выпадение металлического осадка /4, с. 127/.

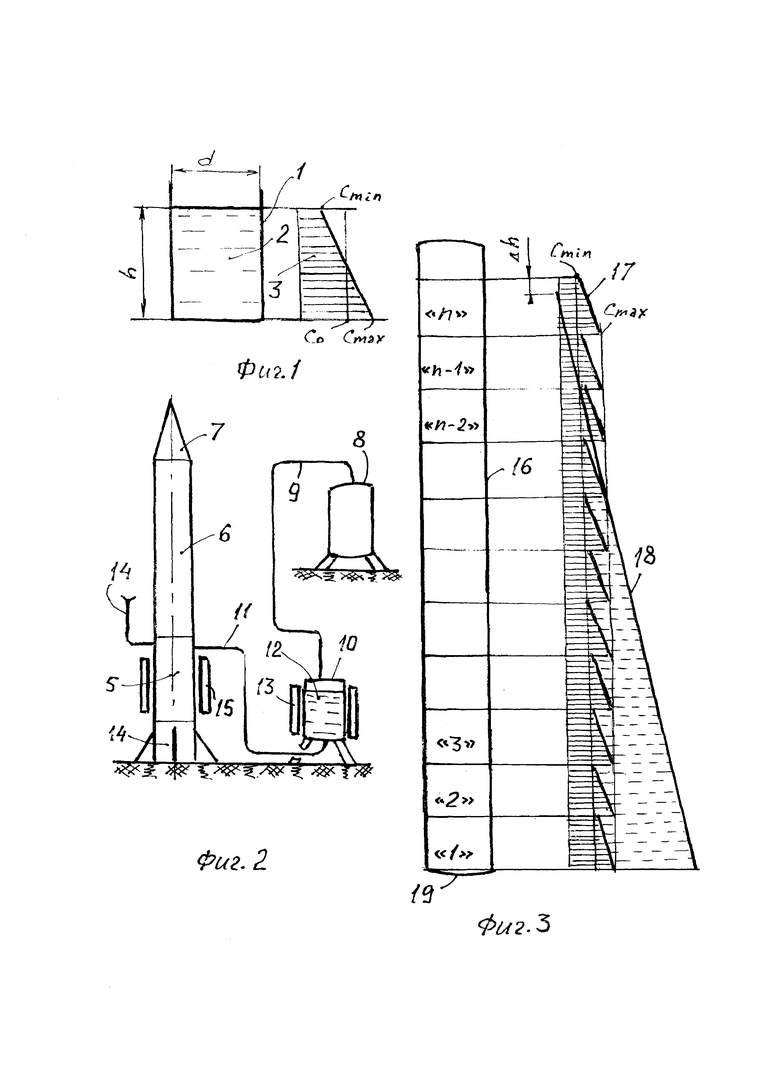

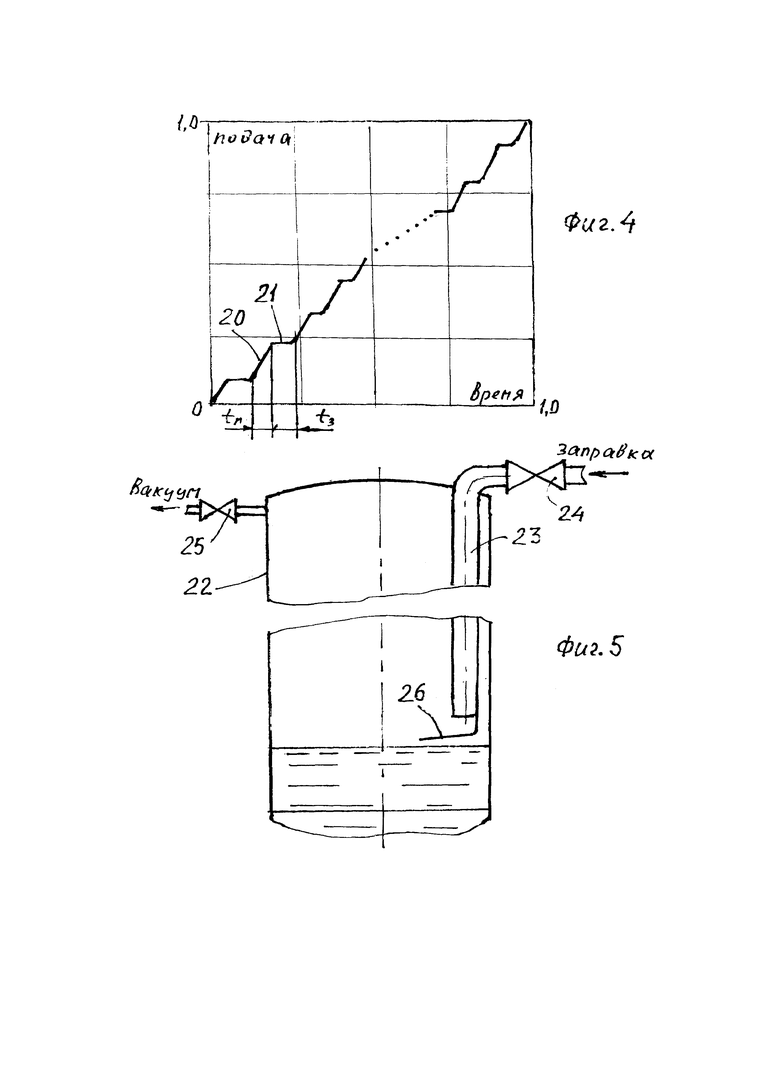

Сущность способа поясняется прилагаемыми чертежами, где на фиг. 1 показана схема, поясняющая возможное влияние эффектов седиментации на объемную концентрацию порошкообразной металлической добавки при заправке бака, на фиг. 2 - упрощенная схема ракеты, заправочного и вспомогательного оборудования, на фиг. 3 - схема заправленного бака с вариантами эпюр концентраций порошкообразной металлической добавки, на фиг. 4 - график заправки, на фиг. 5 - схема бака с элементами заправочного оборудования.

Пояснения к фиг. 1: в емкость 1 поперечным размером d заправляется разжиженное гелеобразное горючее 2 с порошкообразной металлической добавкой высотой h. По /5/, скорость гелеобразования зависит от следующих параметров: свойства поверхностно-активного вещества, состава смеси горючего, температуры среды, размеров и времени, причем чем больше размеры d и h, тем больше будет время гелеобразования. Поскольку удельная масса порошкообразной металлической добавки больше удельной плотности жидкого компонента горючего, в процессе гелеобразования под действием гравитационных сил будет наблюдаться седиментация металлической добавки, которая вместо исходной концентрации с0 будет изменяться от cmin до cmax. Характер такого изменения поясняется эпюрой 3. Соответственно очевидна задача минимизации разницы Cmax-Cmin.

Ракета (см. фиг. 2) состоит из хвостового отсека 4, отсека горючего 5 с баком для горючего, отсека окислителя 6 и полезной нагрузки 7. Заправочная магистраль состоит из газового баллона высокого давления 8, трубопровода 9, заправочной емкости 10, трубопровода 11 заправки бака ракеты гелеобразным горючим 12, трубопроводы 9 и 11 содержат запорные устройства.

Заправка производится в следующем порядке:

- теплообменные устройства 13 подогревают горючее 12 в заправочной емкости до температуры, соответствующей разжижению горючего 12;

- открываются запорные устройства на трубопроводах 9 и 11;

- горючее 12 под действием высокого давления газа вытесняется в бак горючего;

- газ из бака горючего дренируется в атмосферу через дренаж 14;

- после опорожнения заправочной емкости 10 запорные устройства на трубопроводах 9 и 11 закрываются.

В течение определенного времени проводится временная задержка (прерывание) заправки. Время задержки - гелеобразование ранее заправленной порции гелеобразного горючего.

В целях ускорения гелеобразования в баке применяют терморегулирующие устройства 15, посредством которых в баке устанавливается температура, наиболее эффективная для гелеобразования. После гелеобразования заправленной порции устанавливается новая заправленная емкость 10 и процесс повторяется до полной заправки бака горючего.

На фиг. 3 бак 16 условно разделен на несколько частей (слоев), каждая из которых соответствует одной порции заправки (соответственно участки «1», «2», «3»…«n-2», «n-1», «n»). Там же показано эпюрное распределение концентраций порошкообразной металлической добавки от cmin до cmax (линии 17). Для сравнения линией 18 показана также эпюра концентрации порошкообразной металлической добавки в случае разовой полной заправки бака, из которой видно, что заправленное горючее может иметь значительную максимальную концентрацию с+ у нижнего днища 19, а в верхней части бака может существовать некоторая зона Δh с практически нулевой концентрацией с.

На фиг. 4 показан график послойно-прерывистой заправки, где участком 20 обозначена заправка n-ой порции, участком 21 обозначена временная задержка (прерывание) подачи. Соответственно tп - время подачи порции, tз - время временной задержки, необходимой для гелеобразования заправленной порции.

В верхней части бака 22 (фиг. 5) установлена заправочная труба 23, через кран 24 соединенная с заправочной емкостью 10. При заправке очередной порции кран 25 открыт для дренирования газа из бака. К нижней части трубы 23 присоединен экран-отражатель 26, обеспечивающий безбрызговое плавное заполнения очередного слоя горючего. После заправки порции к крану 25 на период временной задержки подачи подсоединяют устройство вакуумирования. Вакуумирование предназначено для удаления возможных газовых пузырей из заправленного слоя горючего. При переходе на новый уровень заполнения труба 23 перемещается вверх. Внутренняя поверхность бака 22 покрыта антиадгезионным покрытием.

Список литературы:

1. Двигательная установка летательного аппарата с насосной системой подачи порошкообразного металла в камеру сгорания двигателя. Заявка на изобретение RU 2021104837 от 25.02.2021, дата публикации: 17.09.2021, бюл. №26.

2. Козлов А.А. и др. Системы питания и управления жидкостных ракетных двигательных установок. М.: Машиностроение, 1988 - 352 с.

3. Система заправки баков от общей заправочной магистрали. Патент на изобретение RU 2764861, 2021.

4. Ракетные топлива (по материалам зарубежной печати), под ред. академика АН БССР Я.М. Паушкина и д-ра техн. наук А.З. Чулкова, - М.: Мир, 1975. - 189 с.

5. Волков В.А. Коллоидная химия. 2-е изд., испр. - СПб.: Издательство «Лань», 2015 - 672 с.

6. В.Е. Алемасов, АФ. Дрегалин, А.П. Тишин. Теория ракетных двигателей. Под редакцией В.П. Глушко, - М: Машиностроение, 1980. - 535 с.

Изобретение относится к ракетно-космической технике и может быть использовано при заправке баков ракет с двигательными установками, работающими на гелеобразном горючем с порошкообразной металлической добавкой. Предлагаемый способ заключается в подаче горючего из заправочной емкости в бак в прерывистом режиме (порциями), при этом подачу очередной порции горючего в бак производят после гелеобразования предыдущей заправленной порции. Предпочтительно, при подаче горючего в бак заправочную емкость подогревают до температуры разжижения гелеобразного горючего. В перерыве между подачами порций бак для горючего вакуумируют. Заправку бака производят в температурном интервале, соответствующем стабильному гелеобразованию. Тем самым снижается седиментация (объемная неоднородность металлической взвеси в горючем), адгезионные и другие нежелательные эффекты, уменьшается содержание в горючем газовых пузырей и включений. Техническим результатом является обеспечение на этапе заправки надежной последующей работы двигательной установки ракеты. 3 з.п. ф-лы, 5 ил.

1. Способ заправки бака ракеты гелеобразным горючим с порошкообразной металлической добавкой, заключающийся в подаче горючего из заправочной емкости в бак, отличающийся тем, что подачу горючего в бак производят в прерывистом режиме, при этом подачу очередной порции горючего в бак производят после гелеобразования предыдущей заправленной порции.

2. Способ по п. 1, отличающийся тем, что при подаче горючего в бак заправочную емкость подогревают до температуры, соответствующей температуре разжижения гелеобразного горючего.

3. Способ по п. 1, отличающийся тем, что во время межпорционной задержки подачи бак для горючего вакуумируют.

4. Способ по п. 1, отличающийся тем, что заправку бака гелеобразным горючим и его компонентами производят в температурном интервале, соответствующем стабильному гелеобразованию.

| Способ изготовления заряда твёрдого топлива | 2019 |

|

RU2723873C1 |

| RU 2021104837 A, 17.09.2021 | |||

| Стенд для испытаний насосной системы подачи порошкообразного металла в камеру сгорания ракетного двигателя | 2021 |

|

RU2770072C2 |

| US 2017254299 A1, 07.09.2017 | |||

| Ракетные топлива (по материалам зарубежной печати), под ред | |||

| Я.М | |||

| Паушкина и А.З | |||

| Чулкова | |||

| М., Мир | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2024-04-16—Публикация

2023-01-27—Подача