Изобретение относится к области твердого топлива, а именно к угольному композитному твердому топливу и может быть использовано для сжигания на тепловых электростанциях и в котельных установках.

Известно двухкомпонентное твердое топливо [RU 2186093 C1, МПК C10L5/00 (2000.01), опубл.27.07.2002], содержащее каменный уголь в качестве основного энергетического компонента и добавку низкосортного энергетического топлива. В качестве основного энергетического компонента использован каменный уголь, имеющий низшую теплоту сгорания не менее 5000 ккал/кг, а в качестве добавки использованы горючие сланцы при следующем соотношении компонентов, мас. %:

Влажность горючих сланцев до 14 % приводит к увеличению затрат энергии на осушку материала, а зольность до 60 % приводит к шлакованию топки и как следствие, увеличению топливного недожога.

Известно композитное топливо [WO 2008100243A1, МПК C10L9/10, опубл. 21.12.2006], содержащее следующие компоненты, мас. %:

Однако, известь очистки сахарной свеклы, как и любая биомасса имеет высокую влажность и является гигроскопичным материалом.

Наиболее близким к предлагаемому изобретению является композитное топливо [Активация процесса окисления и горения антрацита солевой добавкой ацетата меди / А. А. Громов, Д. Ю. Ожерелков, И. А. Пелевин [и др.] // Известия Академии наук. Серия химическая. - 2022. - № 10. - С. 2085-2091], состоящее из порошкообразного антрацита и ацетата меди. Порошки ацетата меди и антрацита, размер частиц которых составлял менее 80 мкм, смешивали механическим способом в следующем массовом соотношении, мас. %:

Относительно низкая теплопроводность оксида меди 33-36 Вт/(м·K) снижает реакционную способность композитного топлива. Таким образом повышается температура горения и, следовательно, выбросы оксида азота относительно чистого антрацита снижаются всего на 21 %.

Технический результат предлагаемого композитного топлива заключается в увеличении реакционной способности и снижении выбросов оксида азота при горении.

Предложенное композитное топливо, так же как в прототипе, содержит антрацит в виде порошка с размером частиц менее 80 мкм.

Согласно изобретению, дополнительно содержит отходы металлопрокатного производства в виде окалины с размером частиц менее 80 мкм при следующем соотношении компонентов, мас. %:

Теплопроводность окалины значительно выше 55-80 Вт/(м⋅К) теплопроводности меди 33-36 Вт/(м⋅К), как в прототипе, что приводит к более быстрому прогреву топлива. Таким образом, окалина положительно влияет на процесс окисления антрацита и, следовательно, приводит к увеличению реакционной способности топлива.

Отходы металлопрокатного производства в виде окалины состоят в основном из оксидов железа и марганца, которые в процессе горения служат носителями окислителя - кислорода, что интенсифицирует процесс горения и снижает выбросы оксидов азота.

При массовом содержании окалины от 1 мас. % до 10 мас. % в композитном топливе обеспечивается оптимальный контакт с частицами антрацита. Это приводит к более быстрому прогреву и переносу большего количества кислорода, что интенсифицирует процесс окисления. При увеличении массового содержания окалины более 10 мас. %, реакционная способность возрастает незначительно, при этом увеличивается зольность и уменьшается теплотворная способность. При содержании окалины менее 1 мас. % в композитном топливе изменение реакционной способности практически не наблюдается.

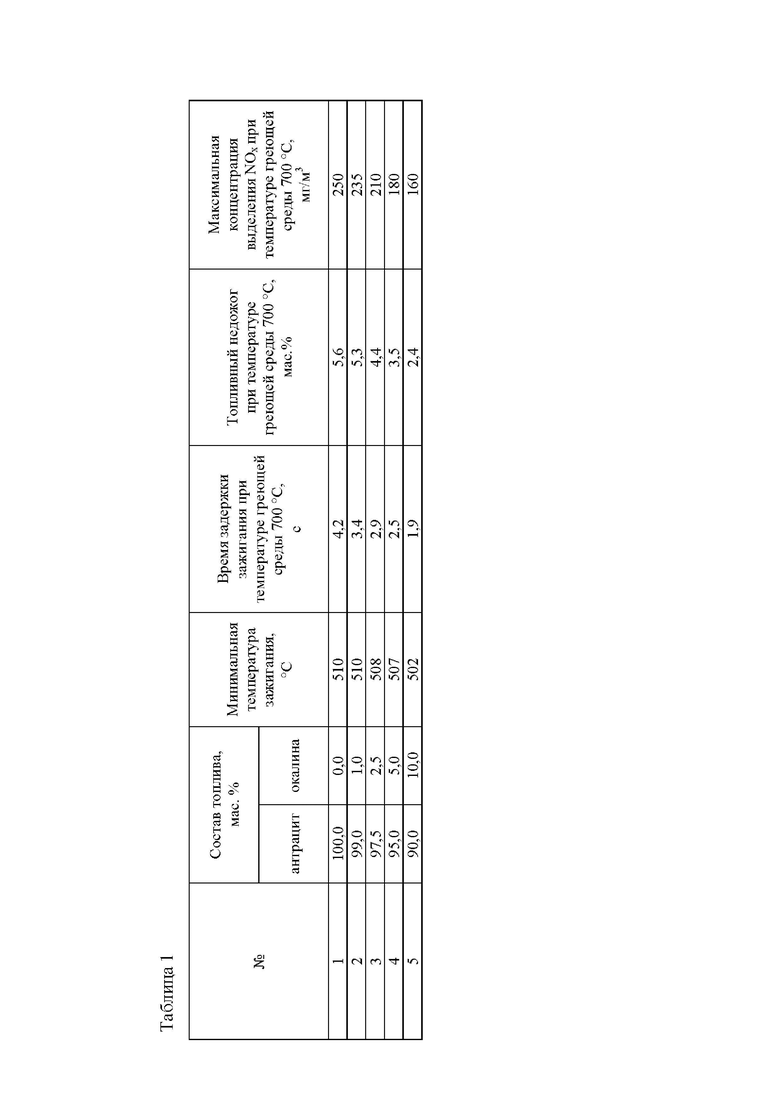

В таблице 1 приведены составы полученного композиционного топлива и их характеристики.

Использовали отходы металлопрокатного производства Уральского металлургического завода (г. Екатеринбург, Россия), полученные при горячей прокатке и термообработке стали в виде окалины, улавливаемой системами электрофильтрации. Доля образования данного вида отхода от общего объема металлопрокатного производства составляет около 10 %.

Окалина представляет собой порошок, содержащий 21,2 мас. % железа, 39,9 мас. % оксида железа, 38,8 мас. %. оксида марганца, а остальное - примеси.

В качестве твердого топлива использовали антрацит Красногорского месторождения Кемеровской области. Образцы антрацита с размером частиц 5-10 мм измельчали в барабанной мельнице при следующем режиме помола: соотношение массы мелющих тел к материалу 1:1, время помола 8 часов.

Затем порошок антрацита и окалину фракционировали на ситах с размером ячейки 80 мкм.

Окалину смешивали с антрацитом в количестве 1-10 мас. %. Смешение отходов металлопрокатного производства и твердого топлива осуществляли механическим способом в керамической ступке.

Реакционную способность полученного композитное топливо исследовали с помощью синхронного термического анализатора STA 449 C Jupiter (Netzsch, Германия). Эксперименты были проведены при атмосферном давлении. Образцы массой 15 мг подвергали нагреванию в корундовом тигле с перфорированной крышкой в интервале температур 25-1000°С при скорости нагрева 10°С/мин. В качестве окислительной среды использовался воздух при расходе 150 мл/мин.

В терморегулируемой печи устанавливали температуру греющей среды 700°C. Далее топливную навеску массой 0,1±0,01 г помещали с помощью цилиндрической формы на держатель координатного механизма, ход которого калибровали по заданной координате в центр камеры сгорания и приводили в действие с помощью ЭВМ. Держатель топливной навески был закреплен на трубку с внутренним диаметром 6 мм. Одновременно с началом движения трубки с топливной навеской в сторону камеры сгорания начиналась видеофиксация. С помощью камеры сгорания и высокоскоростной цветной видеокамеры Mini UX (Photron, CША) с форматом изображения - 1280×1024 пикселей, частотой съемки - 125 кадров в секунду изучали влияние окалины на процесс горения композитного топлива. Образующиеся в процессе горения оксиды азота NOx проходили через трубку и анализировались с помощью поточного газоанализатора. Расход проходящих газов через газоанализатор составлял 4 л/мин. Время опроса датчиков - 3 сек.

Временем задержки зажигания считали время от момента входа держателя с топливной насыпкой в фокус камеры до начала образования видимого свечения поверхности топлива, что соответствовало началу процесса горения.

Топливный недожог, содержащийся в зольном остатке, определяли с помощью муфельной печи. Остаток образца, оставшийся после определения задержки зажигания, подвергали термической прокалке в среде воздуха при температуре 900°С в течение 4 ч.

Результаты получения композитного топлива представлены в таблице 1.

Использование окалины оказывает существенное воздействие на характер процесса окисления антрацита, что выражается в уменьшении минимальной температуры зажигания от 510°С до 502°С. Изменение характера процесса окисления в результате использования окалины заключалось в уменьшении времени задержки зажигания от 4,2 с для антрацита без окалины (пример 1 в таблице 1) до 1,9 с при содержании окалины в твердом композитном топливе, равном 10 мас. %.

Максимальная концентрация выделения оксида азота по сравнению с антрацитом без использования окалины уменьшается на 15-90 мг/м3 при содержании окалины 1-10 мас. % соответственно. При этом топливный недожог уменьшается от 5,6 мас. % для антрацита без окалины до 2,4 мас. % при содержании окалины в композитном твердом топливе, равном 10 мас. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор горения твердого топлива | 2020 |

|

RU2749373C1 |

| Твердое композитное топливо | 2022 |

|

RU2801574C1 |

| Двухкомпонентное органическое топливо на основе угля и жидких углеводородов | 2021 |

|

RU2782062C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ШТЕЙНА | 2003 |

|

RU2243275C1 |

| ЗАЖИГАТЕЛЬНЫЙ СОСТАВ | 2006 |

|

RU2330831C1 |

| СПОСОБНЫЕ К СМАЧИВАНИЮ И УСТОЙЧИВЫЕ К ЭРОЗИИ/ОКИСЛЕНИЮ УГЛЕРОДСОДЕРЖАЩИЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 1999 |

|

RU2232211C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО КУСКОВОГО УГЛЕРОДИСТОГО ТОПЛИВА | 2007 |

|

RU2367681C2 |

| СПОСОБ БЕЗОТХОДНОГО СЖИГАНИЯ УГЛЕРОДНОГО ТОПЛИВА | 2020 |

|

RU2740349C1 |

| СПОСОБ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ СЕРЫ И/ИЛИ РТУТИ В ДЫМОВЫХ ГАЗАХ (ВАРИАНТЫ), КОМПОЗИЦИЯ СОРБЕНТА, СПОСОБ СЖИГАНИЯ УГЛЯ С УМЕНЬШЕННЫМ КОЛИЧЕСТВОМ ВЫБРОСА В ОКРУЖАЮЩУЮ СРЕДУ ВРЕДНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ), УГОЛЬНАЯ ЗОЛА, ПОЛУЧЕННАЯ ВЫШЕУКАЗАННЫМИ СПОСОБАМИ, И ЦЕМЕНТ, ПУЦЦОЛАН, БЕТОННАЯ СМЕСЬ И ЕЕ РАСТВОР, БЕТОННАЯ КОНСТРУКЦИЯ, СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРУЮЩЕЙ СМЕСИ, ПОЛУЧЕННЫЕ НА ОСНОВЕ УПОМЯНУТОЙ ЗОЛЫ ИЛИ ПОСРЕДСТВОМ НЕЕ | 2006 |

|

RU2440179C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2000 |

|

RU2186042C2 |

Изобретение относится к композитному топливу, содержащему антрацит в виде порошка с размером частиц менее 80 мкм, дополнительно содержащему отходы металлопрокатного производства в виде окалины c размером частиц менее 80 мкм при следующем соотношении компонентов, мас. %: антрацит 90–99, отходы металлопрокатного производства в виде окалины 1-10. Изобретение обеспечивает увеличение реакционной способности и снижение выбросов оксида азота при горении. 1 табл.

Композитное топливо, содержащее антрацит в виде порошка с размером частиц менее 80 мкм, отличающееся тем, что дополнительно содержит отходы металлопрокатного производства в виде окалины c размером частиц менее 80 мкм при следующем соотношении компонентов, мас. %:

| А | |||

| А | |||

| Громов и др., Активация процесса окисления и горения антрацита солевой добавкой ацетата меди / Известия Академии наук, N 10, 2022, с | |||

| Способ изменения технических свойств гипса | 1925 |

|

SU2085A1 |

| А.С | |||

| Горшков и др., Совместное сжигание полукокса из антрацита и древесных отходов: технические характеристики, реакционная способность, газофазные продукты / Международный журнал прикладных и | |||

Авторы

Даты

2024-04-16—Публикация

2023-08-23—Подача