Изобретение относится к технологии обжига карбонатного сырья в шахтной печи, работающей на твердом топливе, и может найти применение в металлургической, химической, строительной и других отраслях промышленности.

Известен способ термообработки карбонатного сырья в шахтной печи, работающей на твердом топливе, включающий сушку и обжиг сырья, охлаждение продуктов обжига и раздельный отбор отходящих сушильного и печного газов [1].

Недостатком данного способа является повышенный расход топлива при обработке влажного сырья в связи с увеличением содержания монооксида углерода в газовых выбросах.

Наиболее близким к предлагаемому изобретению является способ получения извести путем обжига известняка в шахтной печи при сжигании твердого топлива, включающий в качестве твердого топлива смесь доменного и нефтяного коксов в соотношении 1:(0,3-1) [2].

Недостатками данного способа являются повышенный удельный расход кокса на 1 т СаO и некоторое снижение производительности печи, так как в нем не учитывается влияние свойств углеродсодержащих материалов и состава печного газа на важнейшие показатели процесса обжига.

Целью изобретения является создание способа получения извести с применением в составе топливной части шихты углеродосодержащих материалов, снижающего удельный расход топлива и повышающего производительность шахтной печи.

Поставленная цель достигается тем, что согласно предлагаемому способу получения извести путем обжига карбонатсодержащего сырья при сжигании твердого топлива, состоящего из доменного кокса и углеродсодержащего материала, углеродсодержащий материал содержит 4-20 мас.% оксидов, 3-12 мас.% летучих компонентов, а массовое отношение (СаО+MgO)/(Si02+Аl2О3) составляет 0,06-0,12.

Кроме того, содержание СO2 в печном газе шахтной печи поддерживают в диапазоне 38-42 об.%.

Соотношение доменного кокса и углеродсодержащего материала по массе составляет 1:0,1÷0,2:0,8.

В качестве углеродсодержащего материала используют преимущественно каменный уголь и антрацит.

Способ основан на использовании в топливной части шихты печей обжига углеродсодержащего материала, в составе которого находится 4-20 мас.% оксидов. Нижний предел обусловлен тем, что меньшее содержание оксидов технически трудно достижимо и требует больших затрат при обогащении углеродcодержащих материалов. Если количество оксидов выше 20 мас.%, наблюдается снижение качества извести из-за ее загрязнения пустой породой топлива и его перерасход. Последний связан с тем, что доля тепла, выделяющегося при горении углерода, идущая на нагрев оксидной составляющей топлива и ее расплавление, становится значительной.

Содержание летучих компонентов должно находиться в пределах 3-12 мас.%. Меньшее чем 3 мас.% содержание летучих компонентов, не достигается в углеродсодержащих материалах, не прошедших коксование. При содержании летучих компонентов выше 12% наблюдается перерасход топлива за счет потерь тепла с газами. Кроме того, концентрация СО2 в печном газе падает ниже уровня 38 об. %.

Массовое отношение (СаО+MgO)/(SiO2+Аl2О3) в оксидной фазе (золе) углеродсодержащих материалов должно составлять 0,06-0,12. Это связано с тем, что при меньших и больших значениях этого показателя при температурах обжига карбонатсодержащего сырья возможно расплавление золы, так как в ее состав входит не менее 10 мас.% оксидов железа. Появление расплава приводит к отрицательным результатам: часть тепла, выделяющегося при горении углерода топлива будет затрачиваться на процесс плавления золы углеродсодержащих материалов; в печи появляются настыли, газодинамические условия ухудшаются; реакционная способность образующейся извести понижается. Первые два из перечисленных факторов влекут за собой перерасход топлива и падение производительности печи. Когда массовое отношение (СаО+MgO)/(SiO2+Аl2О3) находится в диапазоне 0,06-0,12, появление расплавов маловероятно.

Концентрацию СО2 в печном газе следует поддерживать в пределах 38-42 об. %. При концентрации СО2 в газовой фазе менее 38 об.% начинает падать качество извести из-за ее недожога. Верхний предел обусловлен тем, что при больших концентрациях СО2 при температурах, характерных для обжига карбонатсодержащего сырья, замедляется разложение известняка и производительность агрегата падает.

Оптимальное соотношение доменного кокса и углеродсодержащего материала находится в пределах от 1 к 0,1 до 0,2 к 0,8. При соотношении кокса к углеродсодержащему материалу менее 1 к 0,1 этот фактор не сказывается на работе печей для обжига известняка. Превышение количества углеродсодержащего материала сверх 80 маc.% приводит к увеличению общего расхода топлива на тонну образующегося СаО из-за нескомпенсированных затрат энергии на нагрев золы, потерь с газами и т.д.

В качестве углеродсодержащего материала используют преимущественно каменные угли и антрациты.

Пример.

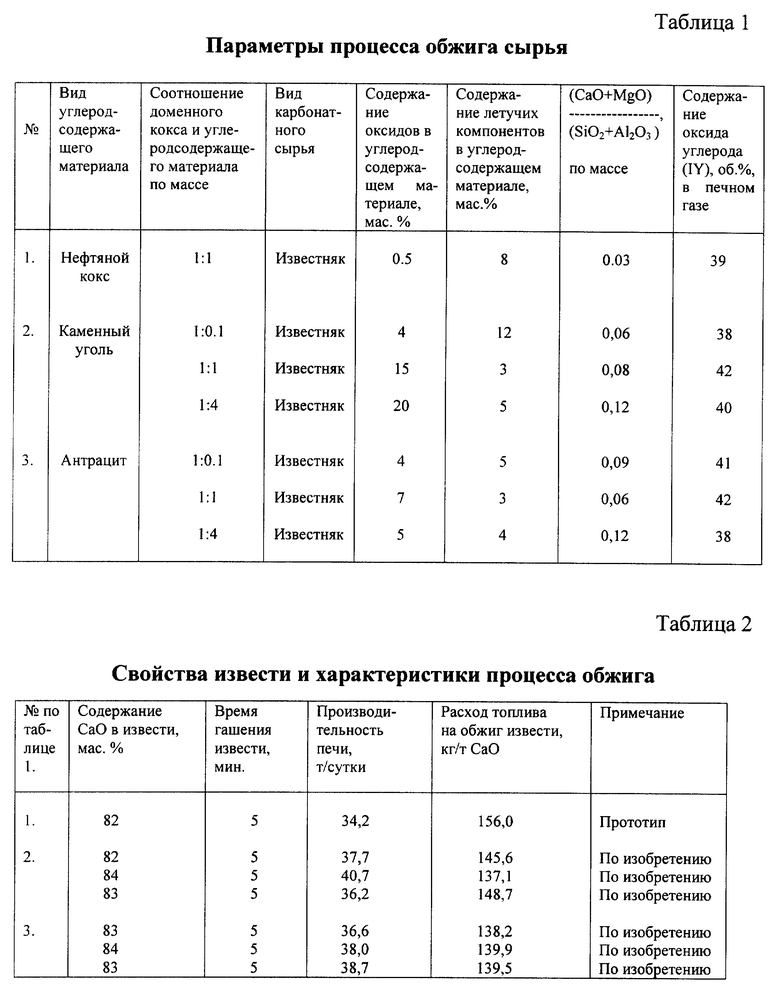

Шихту, состоящую из 91 маc.% известняка крупностью 40-120 мм, содержащего 96% СаСО3+MgCO3, загружают в известковую шахтную печь совместно с доменным коксом крупностью 20-80 мм, содержащим 86,4 мас.% углерода, 11 маc. % оксидов, и каменным углем или антрацитом крупностью 25-50 мм с различным количеством летучих компонентов, оксидов, отношением (СаО+MgO)/(Si02+Аl2О3), одновременно поддерживают различное содержание оксида углерода (IV) в газовой фазе, табл.1.

Свойства полученной извести и показатели процесса обжига представлены в табл.2.

Полученные данные свидетельствуют о том, что при обжиге известняка с использованием смеси доменного кокса и углеродсодержащего материала снижается расход топлива в среднем на 5% и возрастает производительность шахтной печи в среднем на 12 %.

Источники информации

1. Авторское свидетельство СССР 301167, кл. В 01 J 21/00, 1971.

2. Авторское свидетельство СССР 1162764, кл. С 04 В 2/02, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2002 |

|

RU2264361C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| Способ получения извести | 1983 |

|

SU1162764A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2002 |

|

RU2240351C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

Изобретение относится к технологии обжига карбонатного сырья в шахтной печи, работающей на твердом топливе, и может найти применение в металлургической, химической, строительной и других отраслях промышленности. Технический результат - создание способа получения извести с применением в составе топливной части шихты углеродсодержащих материалов, снижающего удельный расход топлива и повышающего производительность шахтной печи. В способе получения извести путем обжига карбонатсодержащего сырья при сжигании твердого топлива, состоящего из доменного кокса и углеродсодержащего материала, последний содержит 4-20 мас.% оксидов, 3-12 мас.% летучих компонентов, а массовое соотношение (СаО+MgO)/(SiO2+Аl2О3) составляет 0,06-0,12, причем содержание оксида углерода (IV) в печном газе шахтной печи поддерживают в диапазоне 38-42 об. %, соотношение доменного кокса и углеродсодержащего материала по массе составляет 1: 0,1÷0,2:0,8, а в качестве углеродсодержащего материала используют каменный уголь и антрацит. 3 з.п. ф-лы, 2 табл.

| Способ получения извести | 1983 |

|

SU1162764A1 |

| Способ получения извести | 1988 |

|

SU1530591A1 |

| Способ обжига карбонатного сырья | 1987 |

|

SU1530592A1 |

| Способ обработки известняка | 1987 |

|

SU1604770A1 |

| Способ получения извести и диоксида углерода | 1989 |

|

SU1655932A1 |

| СПОСОБ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1988 |

|

SU1771181A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗВЕСТНЯКА | 1994 |

|

RU2069648C1 |

| US 5260041 A, 09.11.1993 | |||

| US 4889592 A, 26.12.1989. | |||

Авторы

Даты

2002-07-27—Публикация

2000-07-31—Подача