Область техники

Настоящее изобретение относится к углеродсодержащим композитным материалам, в частности к их разновидности, применяемой для формирования катодов или облицовок ячеек электролизного восстановления (в особенности, ячеек, применяемых для производства металлического алюминия), а также деталей таких катодов и облицовок или других связанных с ними продуктов. Говоря более конкретно, изобретение относится к углеродсодержащим композитным материалам, устойчивым к эрозии/окислению и, желательно, способным к смачиванию расплавленным алюминием. Изобретение относится также к способам производства подобных углеродсодержащих композитных материалов.

Уровень техники

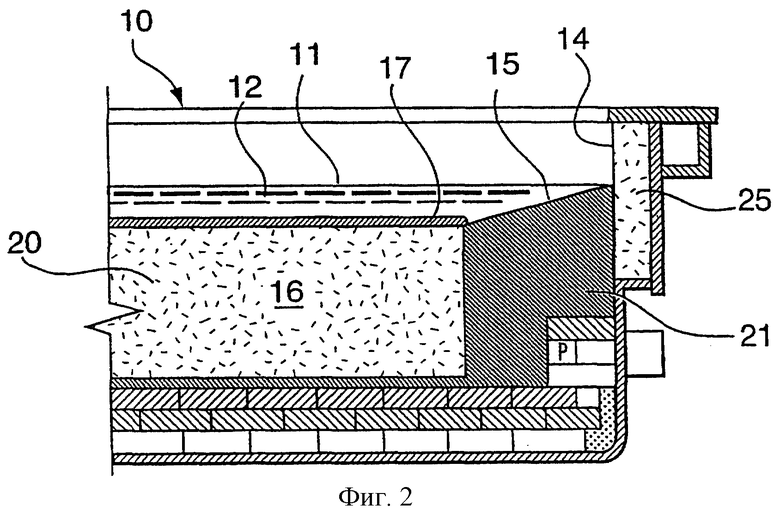

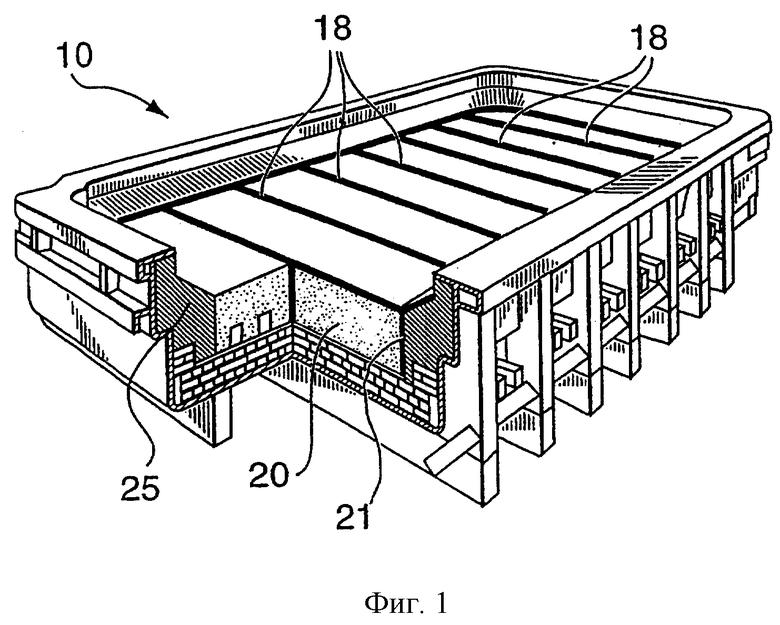

Катоды ячеек, применяемых для производства алюминия, большей частью имеют форму облицовки, изготовленной из углеродных блоков или каких-либо других подобных деталей, которые расположены вдоль нижней стенки и по сторонам электролизной ячейки. Типичная ячейка 10 такого рода показана на фиг.1 и 2. В местах контакта поверхности 11 расплавленного электролита 12 с боковыми стенками 14 ячейки катод 15 часто имеет наклон, как это показано на чертеже (обычно его называют "монолитным наклоном" облицовки ячейки), для уменьшения эрозии устройства, индуцированной магнитогидродинамическими (МГД) эффектами, которые могут создать чрезмерное движение металла. Электропроводные аноды (не показаны) погружены сверху в расплавленный электролит, завершая комбинацию электродов, требуемую для электролиза. Облицовка 16 катода является электропроводной; она контактирует с расплавленным электролитом 12, а также с жидким объемом 17 расплавленного металла по мере его образования. Зазоры 18 между блоками 20, применяемыми для формирования облицовки катода ячейки, и более широкие зазоры между блоками 20 дна ванны и блоками 25 боковых стенок обычно заполнены электропроводной катодной пастой 21 (обозначаемой термином "трамбовочная смесь"), которая затвердевает при нагреве ячейки 10 в процессе включения. Желательно, чтобы все применяемые для этих целей материалы были электропроводными, тугоплавкими и устойчивыми к эрозии, чтобы уменьшить физическое разрушение, вызванное потоком электролита по поверхности материала, а также устойчивыми к коррозии (т.е. способными выдерживать химическое воздействие).

В одном из вариантов электролизной ячейки поверхность катода у дна ячейки слегка наклонена вниз по направлению к стенке или резервуару (на чертежах не показано), чтобы расплавленный алюминий по мере его формирования между анодными и катодными поверхностями стекал с поверхности катода в резервуар для металла, откуда его можно вывести из ячейки. Ячейки такого типа называются "ячейками с катодным стоком", и их преимущество заключается в том, что для достижения высокой эффективности по току могут быть применены короткие расстояния между полюсами. Однако для работы этих ячеек надлежащим образом поверхность катода должна обладать способностью к смачиванию расплавленным металлом, чтобы на всех этапах указанные поверхности были покрыты тонким слоем металла. Антрацитовые и графитовые блоки или какие-либо другие углеродистые материалы, обычно применяемые в обычных ячейках при формировании катодов, такой способностью по отношению к расплавленному алюминию не обладают. Поэтому уже имели место попытки найти материалы, способные к смачиванию алюминием и пригодные для формирования катодов.

Согласно патенту США № 3400061, 3.09.1968 способные к смачиванию поверхности катодов можно формировать из композитного катодного материала, содержащего смесь огнеупорного твердого вещества и, по меньшей мере, приблизительно 5% углерода. Для таких приложений в качестве огнеупорного твердого материала предпочтительным был порошкообразный борид титана (TiB2), хотя можно применять также и другие керамические порошки, такие как карбид кремния, оксид алюминия и т.д. Углеродным компонентом часто является антрацит с каменноугольной смолой в качестве связующего.

TiB2 в смеси с углеродными компонентами применяют также с целью формирования устойчивых к эрозии трамбовочных паст всех типов ячеек. Обычно для улучшения только устойчивости к эрозии требуются меньшие количества TiB2, чем для достижения устойчивости к эрозии совместно со способностью поверхности к смачиванию. Такие пасты часто применяют для заполнения в зоне центрального шва и небольшого шва катодной облицовки, а также для заполнения участков монолитного наклона, подвергаемых воздействию металла.

Хотя, с точки зрения высокой эффективности, борид титана предпочтителен, его существенным недостатком является очень высокая стоимость. Например, в настоящее время цена TiB2 составляет примерно 66180 канадских долларов за метрическую тонну.

В патенте США № 5158655, 27.10.1992, предполагается, что структуры катодов можно покрыть тугоплавкими боридами металлов, полученными из оксидов титана и бора, добавленных непосредственно к электролиту ячейки или содержащихся в анодах. Однако испытания этого предложения, проведенные авторами настоящего изобретения, выявили затруднительность получения приемлемого продукта таким способом.

В международной заявке WO 82/01018, С 25 С 3/06, 7/00, Н 01 В 1/04, 1.04.1982, описывается компонент катода ячейки Холла для производства алюминия, экономично получаемый из смеси источника углерода, связующего, диоксида титана и соединения бора. Смесь формируют в форме и нагревают при температурах образования TiB2, превышающих 1700°С. Однако авторы настоящего изобретения обнаружили, что при стандартных рабочих температурах обжига (составляющих 1000-1300°С) в условиях окисления реакция не завершается, и приходится применять очень высокие температуры.

В международной заявке WO 94/21572, С 04 В 35/52, 35/65, С 25 С 3/08, 29.09.1994, описывается ближайший аналог изобретения, а именно углеродсодержащий композитный материал, пригодный для применения в изготовлении, целиком или частично, катода или облицовки, включая блок боковой стенки, электролизной ячейки для получения алюминия. Указанный известный материал содержит, по меньшей мере, один углеродсодержащий компонент, а также компонент борида металла (тугоплавкий твердый металлический борид), карбид, оксид, нитрид или их комбинацию (смесь), а также алюминий, титан, кремний и цирконий, их сплавы и соединения.

В указанной международной заявке описан также ближайший аналог способа по изобретению, т.е. способ получения описанного углеродсодержащего композитного материала для применении в катоде или облицовке электролизной ячейки для производства алюминия. Согласно известному способу компонент борида металла вводят в углеродистый компонент для формирования углеродсодержащего композитного материала. При этом реакционную смесь, содержащую алюминий, титан, кремний или цирконий, получают смешением исходных реагентов, в состав которых входят нитриды, бориды и карбиды. Реакционную смесь смешивают с дисперсным углеродом и связующим, уплотняют, высушивают и нагревают до точки инициирования соответствующей реакции. Реакционная смесь реагирует с формированием огнеупорного твердого металлического соединения, причем при необходимости в смесь включают наполнители и добавки. Однако указанная смесь довольно сложна для производства и для завершения реакции требует присутствия металлического порошка (например, алюминия) в стехиометрических количествах.

Поэтому возникает необходимость в разработке способа производства углеродсодержащих композитных материалов (например, пригодных для изготовления блоков дна и боковых стенок, а также трамбовочных паст электролизных ячеек), устойчивых к эрозии и предпочтительно к окислению, а также при необходимости способных к смачиванию. При этом указанные материалы должны иметь меньшую стоимость по сравнению с известными боридсодержащими материалами, но достаточную эффективность для применения в электролизных ячейках и, в частности, в ячейках с катодным стоком.

Сущность изобретения

Таким образом, задачей, на решение которой направлено изобретение, является разработка углеродсодержащих композитных материалов, которые можно сформировать в виде катодных блоков, уплотнительных паст и т.п., причем указанные материалы должны быть устойчивыми к эрозии/окислению и предпочтительно способными к смачиванию расплавленным алюминием при применении в электролизных ячейках, являясь в то же время относительно недорогими и легкими в производстве.

Следующей задачей изобретения является уменьшение стоимости операции, происходящей в электролизных ячейках, в особенности, в ячейках с катодным стоком, без существенной потери эффективности.

Еще одной задачей изобретения является разработка относительно недорогих углеродсодержащих композитных материалов, которые можно применять для защиты устройств, предназначенных для погружения в расплавленные металлы.

Настоящее изобретение основано на обнаружении неожиданного явления, заключающегося в том, что при приготовлении материалов катодов вместо использования борида металла, например TiB2, в качестве тугоплавкого твердого вещества он может быть сформирован in situ при воздействии тепла ячейки в процессе ее включения и функционирования при обеспечении смеси исходных реагентов борида металла, смешанной с углеродистым материалом.

Таким образом, согласно одному из аспектов изобретения разработан способ получения углеродсодержащего композитного материала, содержащего борид металла и пригодного для погружения в расплавленный алюминий при использовании его в катоде или облицовке электролизной ячейки для производства алюминия. Способ включает следующие операции: формирование смеси исходных реагентов борида металла и введение смеси исходных реагентов борида металла в углеродистый компонент путем смешивания для формирования углеродосодержащего композитного материала. При этом согласно изобретению исходные реагенты борида металла (предпочтительно в форме порошков, имеющих средний размер частиц менее 100 мкм) для образования борида металла in situ подвергают воздействию условий пуска и функционирования электролизной ячейки для производства алюминия.

Смеси исходных реагентов обычно представляют собой смеси одного или нескольких оксидов металла с оксидом бора (В2О3), борной кислотой (Н3ВО3) или бурой (Na2O·2B2O3·10H2O) (оксид бора и борная кислота являются в этом случае предпочтительными).

Примеры оксидов металла, пригодных в качестве исходного реагента, включают в себя диоксид титана, оксид циркония, оксид ванадия (предпочтительно V2O5 и V2O3), оксид гафния, оксид ниобия, оксид тантала, оксид хрома и оксид молибдена, но не обязательно ограничиваются этими веществами. Предпочтительными из этих реагентов согласно изобретению являются диоксид титана TiO2 и оксиды ванадия V2O5 и V2O3. В реакции с оксидом бора, борной кислотой или бурой указанные оксиды металлов формируют соответствующий борид металла.

Стоимость таких оксидов металлов и оксида бора (в форме борной кислоты) составляет приблизительно одну тридцатую часть от стоимости эквивалентных количеств боридов металлов, например TiB2. Тем не менее поскольку во время функционирования ячейки бориды металлов присутствуют в материале катода, нет существенной разницы в устойчивости к эрозии/окислению и способности к смачиванию по сравнению с катодами, приготовленными из борида металла в качестве исходного материала, т.е. качество является, по меньшей мере, приемлемым с экономической точки зрения.

Однако для того, чтобы довести формирование in situ борида металла из исходных реагентов до приемлемого уровня завершенности, материалы исходных реагентов должны быть смешаны друг с другом прежде, чем они будут смешаны с другими компонентами (антрацит, смола или деготь) материалов катода. Если их смешать с другими материалами по отдельности, адекватное формирование боридов металлов не будет обеспечено.

Желательно также смешивать смесь исходных реагентов, по меньшей мере, с одним углеродистым компонентом (например, в виде смеси антрацита и смолы) в таком количестве, чтобы количество образующегося борида металла составляло, по меньшей мере, 5 маc.% углеродсодержащего композитного материала.

В предпочтительном варианте смесь исходных реагентов смешивают, по меньшей мере, с одним углеродистым компонентом в количестве, достаточном для придания поверхностям материала способности смачиваться расплавленным алюминием при пуске и функционировании электролизной ячейки для производства алюминия. Обнаружено, что для этого количество указанной смеси должно быть таким, чтобы обеспечить образование борида металла в количестве, составляющем не менее 30 маc.% углеродсодержащего композитного материала.

Кроме того, согласно предпочтительному варианту осуществления изобретения предусматривается добавление борида металла (желательно в количестве 3-10 маc.%) также и к углеродсодержащему композитному материалу.

Оксидные исходные реагенты, применяемые для формирования их смеси, предпочтительно подвергнуть тонкому измельчению. Под термином "тонкое измельчение" подразумевается получение порошков, у которых средние размеры частиц достаточно малы для обеспечения эффективной реакции исходных реагентов во время включения ячейки с получением соответствующих боридов металлов.

Композитный материал, получаемый способом по настоящему изобретению, желательно подвергнуть сжатию для формирования блока, а блок подвергнуть предварительному обжигу, предпочтительно в температурном интервале 1000-1300°С.

Согласно другому аспекту изобретения создан углеродсодержащий композитный материал, содержащий борид металла и пригодный для погружения в расплавленный алюминий при применении в изготовлении, целиком или частично, катода или облицовки, включая блок боковой стенки электролизной ячейки, для получения алюминия, произведенный с помощью описанного выше способа. Более конкретно, композитный материал по изобретению получен формированием смеси, содержащей смесь исходных реагентов борида металла, введенную в углеродистый компонент путем смешивания для формирования углеродосодержащего композитного материала. Как уже упоминалось при описании способа по изобретению, борид металла образуется в этом случае при реакции in situ исходных реагентов борида металла под воздействием условий пуска и функционирования электролизной ячейки для получения алюминия.

В одном из предложенных конкретных вариантов материала по изобретению он дополнительно содержит борид металла, введенный непосредственно в материал, предпочтительно в количестве 3-10 маc.%. Исходные реагенты, используемые при производстве композитного материала по изобретению, их относительное содержание и физическое состояние были описаны выше, при рассмотрении способа по изобретению, посредством которого получают предлагаемый композитный материал.

При этом данный композитный материал имеет форму блока облицовки ячейки, подвергнутого предварительному обжигу.

Согласно еще одному аспекту изобретения разработан углеродсодержащий композитный материал, пригодный для погружения в расплавленный алюминий. Данный материал содержит определенные количества исходных реагентов борида металла в виде тонко измельченных порошков и, по меньшей мере, один углеродсодержащий компонент. При этом в материале по изобретению указанные исходные реагенты реагируют совместно, т.е. друг с другом, образуя борид металла in situ, когда указанный материал подвергается воздействию расплавленного алюминия.

По контрасту с величиной 66180 канадских долларов за метрическую тонну, указанной выше для стоимости ТiВ2, эквивалентное количество смеси оксидных исходных реагентов в настоящее время стоит примерно 2206 канадских долларов за метрическую тонну. Очевидна значительная экономия затрат, достигаемая за счет настоящего изобретения. Когда изобретение применяют для формирования способных к смачиванию катодов ячеек с катодным стоком, экономическое преимущество, получаемое на стадии получения алюминия, по сравнению с применением блоков, изготовленных из TiВ2, оказалось равным приблизительно 66 канадских долларов на одну метрическую тонну металла.

Из-за высокой стоимости TiB2 стало общепринятым использовать материал только в форме керамических плиток или в виде покрытия подвергаемых воздействию поверхностей обычных углеродных блоков. Керамические плитки, толщина которых может достигать 5 см, прикреплялись путем приклеивания, а покрытия (с толщиной обычно менее 1 см) традиционно наносились на поверхности блоков плазменным распылением. К сожалению, различия в уровнях термического расширения часто вызывают растрескивание указанных керамических плиток и покрытий и отделение их от материала катода, лежащего под ними, уменьшая таким образом срок эффективной службы ячейки. Особым преимуществом настоящего изобретения является тот факт, что из-за снижения стоимости сырьевых материалов композитный материал согласно настоящему изобретению можно применять для формирования цельных катодных блоков, существенно увеличивая таким образом срок службы ячейки. В порядке альтернативы композитные материалы можно применять в качестве покрытий поверхностей таким же образом, как и обычный материал, но при значительно более низкой стоимости.

Преимущество материала, полученного согласно настоящему изобретению, заключается в том, что он не только более устойчив к эрозии, чем графитовые или антрацитовые блоки, но имеет также тенденцию к более высокой устойчивости к окислению для блока боковой стенки и, таким образом, обладает увеличенным сроком эффективной службы.

Для композитов согласно настоящему изобретению, по меньшей мере, в их предпочтительных формах, краевой угол смачивания расплавленным алюминием может достигать величины менее приблизительно 45°, а скорость эрозии/окисления в течение стандартного применения в электролизной ячейке составляет менее 5 мм/год (по сравнению с величиной более 10 мм/год для обычного катодного материала).

Перечень фигур чертежей

Фиг.1 представляет собой объемное изображение (с частичным вырезом) обычной электролизной ячейки для производства алюминия, в которой может быть применено настоящее изобретение и из которой для наглядности исключены электролит, расплавленный алюминий и аноды.

Фиг.2 представляет собой частичное поперечное сечение ячейки по фиг.1 в увеличенном масштабе с показом расплавленных электролита и алюминия.

Сведения, подтверждающие возможность осуществления изобретения

В рамках настоящего изобретения рассмотрены, по меньшей мере, два основных типа материала, а именно герметизирующие соединения, применяемые с целью заполнения зазоров между элементами, используемыми для формирования катода (включая блоки боковых стенок), и элементы катода сами по себе, например катодные блоки, применяемые для конструирования облицовки катода ячейки, один из примеров которой показан на фиг.1 и 2. Кроме того, по сравнению с углеродом материал по изобретению в первую очередь может иметь повышенную устойчивость к эрозии/окислению (например, для применения в обычных ячейках, не имеющих собственного стока) или наряду с этим параметром дополнительно обладать (после обжига) поверхностью, способной к смачиванию расплавленным алюминием. Во всех этих случаях, конечно, материал приготавливают первичным смешиванием оксида металла и оксида бора (или борнокислотных исходных реагентов, например борной кислоты или буры) с формированием смеси оксидов, а затем смешиванием указанной смеси с углеродистым компонентом.

Для повышения только устойчивости к эрозии/окислению обычно нужна более низкая концентрация исходных реагентов борида металла, чем в том случае, когда требуется одновременно устойчивость к эрозии и способность к смачиванию. В первом варианте, по меньшей мере, когда используют исходные реагенты для TiB2 и VB2, минимальная величина для исходных реагентов (вычисленная для борида металла) составляет 5 маc.%. Для получения материала, обладающего способной к смачиванию поверхностью, требуется минимальная концентрация приблизительно 30 маc.%.

В случае оксида металла и оксида бора предпочтительно начинать с порошков, каждый из которых имеет средний размер частиц менее 100 мкм. При желании можно применять и большой размер частиц, но реакции при участии частиц менее 30 мкм имеют тенденцию протекать с более высоким выходом и более быстро, т.к. в этом случае можно получить более тонкую смесь исходных оксидных реагентов.

Пропорция, в которой смешивают оксидные исходные реагенты, зависит от выбора конкретных реагентов. При этом представляется желательным полностью конвертировать все исходные реагенты в конечные бориды металлов (т.е. подбирать их стехиометрические количества). В случае TiO2 и В2О3 (или Н3ВО3) предпочтительная пропорция равна соответственно 40-50/50-60 по массе соответственно. Хотя может быть использована любая температура, для удобства оксидные исходные реагенты можно смешивать друг с другом при температуре окружающей среды, обеспечивая тем самым условия, при которых реакция между указанными реагентами не начнется преждевременно.

Затем смесь оксидов смешивают с углеродистыми ингредиентами, пригодными для приготовления компонентов катода, например со смесью антрацита и смолы. Обычно эту стадию смешивания проводят при повышенной температуре, предпочтительно при приблизительно 160°С, чтобы увеличить текучесть углеродистых компонентов и, таким образом, сделать стадию смешивания реальной и удобной. Пропорция смешивания смеси оксидов по отношению к углеродистым ингредиентам и выбор таких ингредиентов зависят от предполагаемого конечного применения материала. Однако, как правило, смесь оксидов можно смешать с обычной смесью антрацит/смола в пропорции соответственно 30-60/40-70 по массе. Кроме того, чтобы повысить кинетику формирования TiB2 во время функционирования ячейки, предпочтительно во время смешивания добавить в пасту определенное количество порошка TiB2 (например, 3-10 маc.%) предпочтительно с размером частиц менее 15 мкм.

Как для оксидных исходных реагентов, так и для углеродистого материала материалы согласно настоящему изобретению могут при необходимости содержать другие обычные компоненты и ингредиенты. Для увеличения электропроводности композитного материала антрацит может быть частично замещен графитом.

Когда материал предназначен для применения при приготовлении блоков катода, смесь формируют в блоки в прессе (в котором материал в процессе прессования подвергают вибрации), затем блоки перед помещением в ячейку предварительно обжигают.

Воздействие температур, имеющих место при включении и функционировании ячейки (обычно в интервале 600-1100°С; как правило, приблизительно 700-1000°С), вызывает реакцию смеси исходных реагентов, формирующую соответствующие бориды металлов. Представляется также, что электролизная реакция, протекающая в ячейке, помогает формированию металлического борида и доведению реакции исходных реагентов до полного завершения. Фактически электролизная реакция может играть существенную роль в индуцировании формирования значительных количеств борида металла, по меньшей мере, когда борид представляет собой TiB2.

Дальнейшее описание относится к применению TiO2 и В2О3 в качестве исходных реагентов TiB2.

TiO2 и В2О3 (или Н3ВО3) предпочтительно смешивают друг с другом в стехиометрических пропорциях для формирования TiB2. Это означает приблизительно 70 частей по массе TiO2 на каждую часть по массе B2О3. Конечно, если это желательно, относительные количества указанных материалов могут отличаться от стехиометрических. Без существенной потери эффективности обычно допустимо отклонение от стехиометрического значения для TiO2, составляющего ±30%.

Как уже отмечалось, материалы исходных реагентов предпочтительно иметь в форме тонко измельченных порошков, чтобы можно было получить тщательное предварительное смешивание. Средний размер частиц каждого порошка предпочтительно не должен превышать 100 мкм, а средний размер частиц порошков следует наиболее предпочтительно выдерживать в интервале 10-30 мкм.

Затем смесь оксидных исходных реагентов борида титана смешивают с углеродистым материалом, обычно антрацитом (с графитом или без него), и связующим, таким как каменноугольная смола. Пропорция смеси оксидных исходных реагентов по отношению к углеродистому материалу зависит в какой-то степени от предлагаемого применения конечной смеси (способные к смачиванию блоки катода, тугоплавкая уплотнительная паста и т.п.), но обычно лежит в интервале 40:60 частей по массе, более предпочтительно 50:50 частей по массе. Для увеличения кинетики формирования TiB2 в процессе функционирования ячейки к пасте во время смешивания можно добавить определенное количество порошка TiB2 (например, 3-10%) с размером частиц менее 15 мкм.

Когда конечная смесь предназначена для изготовления катодных блоков, способных к смачиванию, более предпочтительна пропорция смешивания 50:50 частей по массе (смесь оксидных исходных реагентов : углеродистый материал). После полного смешивания пасту формуют в блоки с размером и конфигурацией, требуемой для получения катода. Затем полуфабрикатные блоки подвергают обжигу до температур в интервале 1000-1300°С для формирования бескаркасных, высушенных блоков, пригодных для конструирования катода.

Когда конечная смесь предназначена для использования в виде трамбовочной пасты, пропорция смешивания смеси оксидных исходных реагентов по отношению к углеродистому материалу в наиболее предпочтительном случае равна 50:50 частей по массе, и паста готова к применению непосредственно после полного смешивания. Для гарантии того, что паста не высохнет и не потеряет свою пластичность слишком сильно, ее обычно упаковывают в какую-то герметичную упаковку. Пасту можно использовать в виде заполнителя швов между блоками, применяемыми для формирования структуры катода, или для покрытия обычной катодной структуры целиком (или, чаще, частично) с целью обеспечения устойчивости к эрозии. Главным объектом для покрытия пастой согласно настоящему изобретению является монолитный боковой наклон и центральный шов облицовки ячейки, поскольку при таком размещении элементов из-за движения электролита швы между блоками катода имеют тенденцию к относительно быстрому разъеданию. Описанная паста обеспечивает устойчивое к эрозии покрытие, что продлевает срок годности ячейки.

Независимо от способа применения катодного материала согласно настоящему изобретению в конечном счете он подвергается воздействию высоких температур электролитической ячейки во время ее включения и функционирования. Эти температуры обычно попадают в интервал 700-1000°С. В условиях электролиза они достаточно высоки для того, чтобы довести конверсию оксидных исходных реагентов в диборид титана до, по существу, полного завершения согласно следующей формуле:

3ТiО2+3В2O3+10А1→3TiB2+5Аl2O3.

В этой реакции для доведения взаимодействия между исходными реагентами-компонентами до полного завершения наличие металлического алюминия не требуется, но алюминий неизбежно будет присутствовать в центральных зонах ячейки и может принимать участие в реакции, как это показано выше. Однако наиболее предпочтительно проводить реакцию в среде, обладающей восстановительными свойствами (такой как электролизная ванна), в которой оксидные исходные реагенты конвертируются в их неокисленную форму.

Как было отмечено выше, если оксидные исходные реагенты не смешать друг с другом до добавления углеродистого материала, борид титана в желаемой степени не формируется. Хотя причина этого явления точно не известна, можно предположить, что во время нагрева углерод формирует покрытие на каждой частице оксидных исходных реагентов, мешая, таким образом, требуемой реакции.

Хотя материалы согласно настоящему изобретению были описаны, в первую очередь, в плане применения для формирования или защиты облицовки катода и блока боковой стенки, фактически их можно применять и для многих других целей, в которых имеет место воздействие расплавленного металла, в частности алюминия или расплавленных электролитов. Например, материал по изобретению может быть применен для защиты инструментов, входящих в контакт с расплавленным алюминием, в частности датчиков температуры, зондов (термопар) и т.п., которые приходится погружать в электролизные ячейки для производства алюминия и, в общем случае, в ванны с расплавленным металлом. Материал по изобретению можно применять для формирования защитных полых футляров для таких инструментов, для нанесения покрытий на металлические кожухи и т.п.

Более детально изобретение поясняется с помощью следующих примеров, служащих только для иллюстративных целей.

Пример 1: блоки дна и боковой стенки

Состав:

Антрацит=31 маc.%

ТiO2=20 маc.%

В2О3=30 маc.%

Смола=19 маc.%

Изготовление (лабораторный вариант)

Температура смешивания: 160°С

Время смешивания: ≈ 60 мин

Время вибрационной обработки: 1 мин

Давление на верхнюю часть блока: ≈ 41,36856 кПа

Размер полученного в лаборатории блока: 100 х 100 х 400 мм.

TiO2 и В2О3 предварительно смешивают друг с другом, а затем с антрацитом и смолой при температуре приблизительно 160°С в течение 60 мин. К этой пасте добавляют приблизительно 3-10 маc.% порошка TiВ2. После смешивания горячую пасту переносят в форму, закрепленную на вибростенде. Подвергнутые виброобработке блоки обжигают при приблизительно 1200°С в течение 5 часов.

Пример 2: трамбовочная паста

Две формулы композитной пасты для применения в качестве герметичной облицовки составлены следующим образом:

(А) Горячая паста для герметичной облицовки (паста 100°С)

Антрацит=35 маc.%

TiO2=20 маc.%

В2O3=30 маc.%

Смола=12 маc.%

Деготь=3 маc.%

TiO2 и В2О3 предварительно смешивают друг с другом, а затем с антрацитом и смолой при температуре 120-130°С в течение 45 мин. К этой пасте добавляют приблизительно 3-10 маc.% порошка TiB2 и полученный продукт применяют в ячейке при 100°С.

(Б) Холодная паста для герметичной облицовки (паста 30°С)

Антрацит=31 маc.%

ТiO2=20 маc.%

В2О3=30 маc.%

Смола=12 маc.%

Светлое масло=7 маc.%

ТiO2 и В2О3 (Н3ВО3) предварительно смешивают друг с другом, а затем с антрацитом, смолой и светлым маслом при температуре 25-35°С в течение 45 мин. К этой смеси добавляют приблизительно 3-10 маc.% TiВ2. Указанную пасту применяют в ячейке при 25-30°С.

В процессе нагрева до температур в интервале 700-1000°С во время функционирования ячейки обе пасты конвертировались в твердые композитные материалы, содержащие ТiВ2, с высокой абразивной устойчивостью.

Пример 3

Для композитных образцов углерод - ТiO2 - В2О3 были проведены электролизные испытания, продолжавшиеся приблизительно 100 часов. После 24 часов электролиза наблюдалось формирование слоя алюминия на композитном образце, представляющем собой катодный полюс. В процессе этого опыта выяснилось, что кинетика формирования TiВ2 на поверхности углеродного образца усиливалась при применении небольшого количества ТiВ2 в образце перед формовкой и обжигом.

Условия электролиза:

Аl2O3 = 6 мас.%

АlF3 = 6 маc.%

CaF2 = 6 маc.%

Пропорция (AlF3/NaF)=1,25

Дистанция между анодом и катодом=3 см

Температура ванны=970°С

Плотность катодного тока=1 А/см2.

Изобретение относится к области металлургии, а именно к углеродсодержащим композитным материалам, устойчивым к эрозии/окислению и способным к смачиванию расплавленным алюминием, применяемым для формирования катодов или облицовок ячеек электролизного восстановления. Предложен способ получения углеродсодержащего композитного материала при пуске и работе электролизной ячейки, предусматривающий смешение исходных реагентов с, по меньшей мере, одним углеродсодержащим компонентом. Также предложены углеродсодержащие композитные материалы, полученные данным способом. Технический результат - получение углерод-содержащих композитных материалов, устойчивых к эрозии и окислению и, при необходимости, способных к смачиванию и имеющих меньшую стоимость по сравнению с известными боридсодержащими материалами, а также применяемых в электролизных ячейках и, в частности, в ячейках с катодным стоком. 4 с. и 23 з. п. ф-лы, 2 ил.

| WO 9421572, 29.09.1994 | |||

| WO 8201018, 01.04.1982 | |||

| Способ упрочнения подины алюминиевого электролизера | 1983 |

|

SU1135811A1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1993 |

|

RU2081208C1 |

Авторы

Даты

2004-07-10—Публикация

1999-11-16—Подача