Область техники

Изобретение относится к области переработки иловых осадков сточных вод термическим методом с применением получаемых продуктов в качестве источника тепловой энергии для осуществления данной переработки. Способ позволяет обеспечить эффективную переработку иловых осадков сточных вод с минимизацией энергетических затрат и вредных газообразных выбросов. Способ может применяться в процессе очистки сточных вод коммунального хозяйства и промышленных предприятий.

Уровень техники

Основными существующими направлениями переработки иловых осадков сточных вод являются переработка в биогаз, захоронение на участках и термическая переработка. Переработка в биогаз не позволяет переработать весь объём иловых осадков сточных вод в метан. Также данная технология не отвечает современным требованиям по скоростям процессов, качеству обработки и санитарным требованиям. Внесение иловых осадков сточных вод в сельскохозяйственные почвы может приводить к загрязнению тяжёлыми металлами, микроорганизмами и яйцами гельминтов.

В практике термической переработки применяются такие технологии, как прямое сжигание, жидкофазное окисление, газификация и пиролиз. Прямое сжигание является одним из самых широко распространённых практических методов переработки иловых осадков сточных вод. Недостатками прямого сжигания являются образование диоксинов, большое количество летучей золы, высокая стоимость установок для сжигания иловых осадков сточных вод, высокие требования к инертному теплоносителю и самому сжигаемому осадку по влажности, калорийности и содержанию в нём негорючих частиц. Также имеются разработки в области каталитического сжигания иловых осадков сточных вод. Технология каталитического сжигания позволяет снизить выбросы кислых газов, эмиссию выбросов в атмосферу и теплопотери за счёт снижения температуры горения. Недостатком технологии каталитического сжигания иловых осадков сточных вод является влияние высокой влажности сырья и тяжёлых металлов в их составе на стабильность катализатора. Недостатком жидкофазного окисления иловых осадков сточных вод является применением высокого давления и невозможность полного окисления. Удельные затраты на газификацию иловых осадков сточных вод превышают удельные затраты на сжигание и пиролиз, что связано с высокой стоимостью оборудования и сложностью поддержания процесса. Также при высокотемпературном процессе тяжелые металлы, фосфор и галогены переходят в газообразную форму и требуют очистки газа аналогично сжиганию.

Известен способ переработки осадка сточных вод (RU №2632444, 04.10.2017), включающий механическую очистку осадка, механическое сгущение, термическое разложение жидкого осадка, разделение полученных продуктов разложения на горючий газ и осадок, обезвоживание осадка, выработку тепловой и/или электрической энергии.

Известен способ каталитический переработки осадков сточных вод (RU №2568978, 17.10.2014), включающий механическое обезвоживание осадка, высушивание обезвоженного осадка до влажности 1-2% при контакте с псевдоожиженным слоем смеси дисперсных частиц катализатора и инертного материала, отделение от парогазовой смеси около 60% осадка, обработку этой части осадка при температуре 700-750°С в псевдоожиженном слое смеси дисперсных частиц катализатора и инертного материала, термообработку оставшейся части осадка при температуре 500-750°С в организованном неподвижной насадкой псевдоожиженном слое смеси дисперсных частиц катализатора и инертного материала, охлаждение и отделение твёрдых продуктов переработки от дымовых газов, обработку продукта водным раствором неорганической кислоты, использование суспензии для очистки исходной сточной воды.

Наиболее близким по технической сущности и достигаемому результату является способ термической переработки органосодержащего сырья (RU № 2395559, 27.07.2010), в котором термохимическая конверсия органосодержащего сырья в газообразное и жидкое топливо осуществляется путём нагрева сначала в камере сушки сушильным агентом температурой 160-200°С, полученным смешением топочных газов, прошедших рубашку камеры пиролиза, с воздухом, а затем термического разложения без доступа воздуха в реакторе пиролиза с получением твёрдых продуктов пиролиза и парогазовой смеси с последующей конденсацией части парогазовой смеси в жидкое топливо, причём часть несконденсированной парогазовой смеси после предварительного подогрева до температуры 450-520°С подаётся в реактор пиролиза в количестве, обеспечивающем время пребывания продуктов пиролиза в камере пиролиза не более 2 секунд и избыточное давление в камере пиролиза на уровне 500-1000 Па.

Недостатками данного способа являются: возможность нехватки тепла при конденсации жидких продуктов из парогазовой смеси при переработке сырья с высокой влажностью и зольностью и необходимость применения дополнительного топлива при утилизации высокозольного и влажного илового осадка сточных вод.

Целью предлагаемого изобретения являлось повышение эффективности переработки иловых осадков сточных вод термическим методом с минимизацией энергетических затрат и вредных газообразных выбросов. Данная цель достигается при проведении процесса термической переработки с использованием получаемых продуктов для выработки тепловой энергии, причём в зависимости от влажности и зольности исходных иловых осадков сточных вод на выработку тепловой энергии направляются или все продукты, или только парогазовая смесь, или только несконденсированный газ.

Сущность заявленного изобретения

Задачей предлагаемого изобретения является повышение эффективности переработки иловых осадков сточных вод термическим методом.

Техническим результатом изобретения является способ переработки иловых осадков сточных вод с минимизацией энергетических затрат и снижением образования вредных газообразных выбросов. Технический результат достигается за счёт направления части образующихся продуктов пиролиза в средства для получения тепловой энергии для проведения процесса. При этом снижается потребность в получении тепловой энергии из сторонних источников, что повышает энергетическую эффективность процесса. При проведении термической переработки на сжигание подаётся лишь часть получаемых продуктов, что приводит к тому, что часть тяжёлых металлов и других неорганических компонентов иловых осадков сточных вод выводится в виде твёрдых и жидких продуктов и не попадает в атмосферу с продуктами сгорания. Это понижает количество вредных газообразных выбросов от сжигания продуктов термической переработки иловых осадков сточных вод.

Краткое описание чертежей

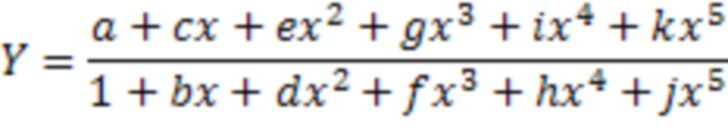

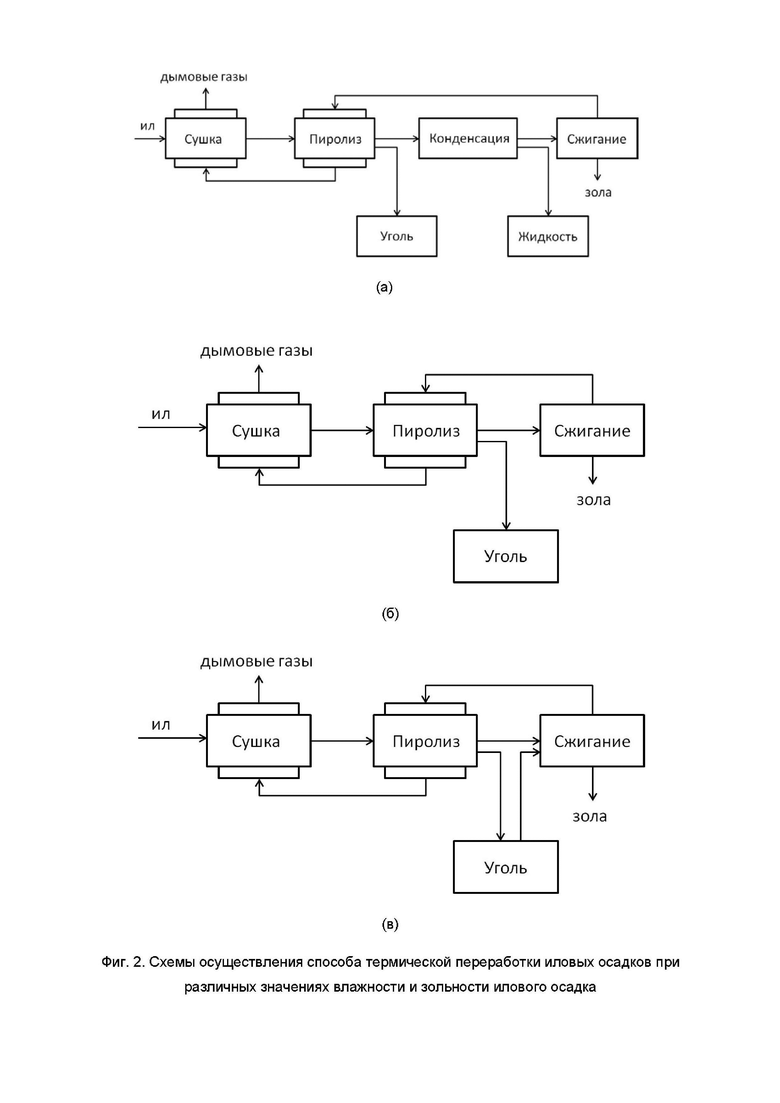

Сущность изобретения поясняется на фиг. 1 и 2. На фиг. 1 представлена графическая зависимость для определения предпочтительного способа термической переработки иловых осадков сточных вод в зависимости от влажности и зольности. На фиг. 1 имеются три зоны: А - зона осуществления способа с конденсацией парогазовой смеси и сжиганием только несконденсированных газообразных продуктов, Б - зона осуществления способа без конденсации парогазовой смеси и её полного сжигания; В - зона осуществления способа без конденсации парогазовой смеси и сжиганием её и части твёрдого продукта.

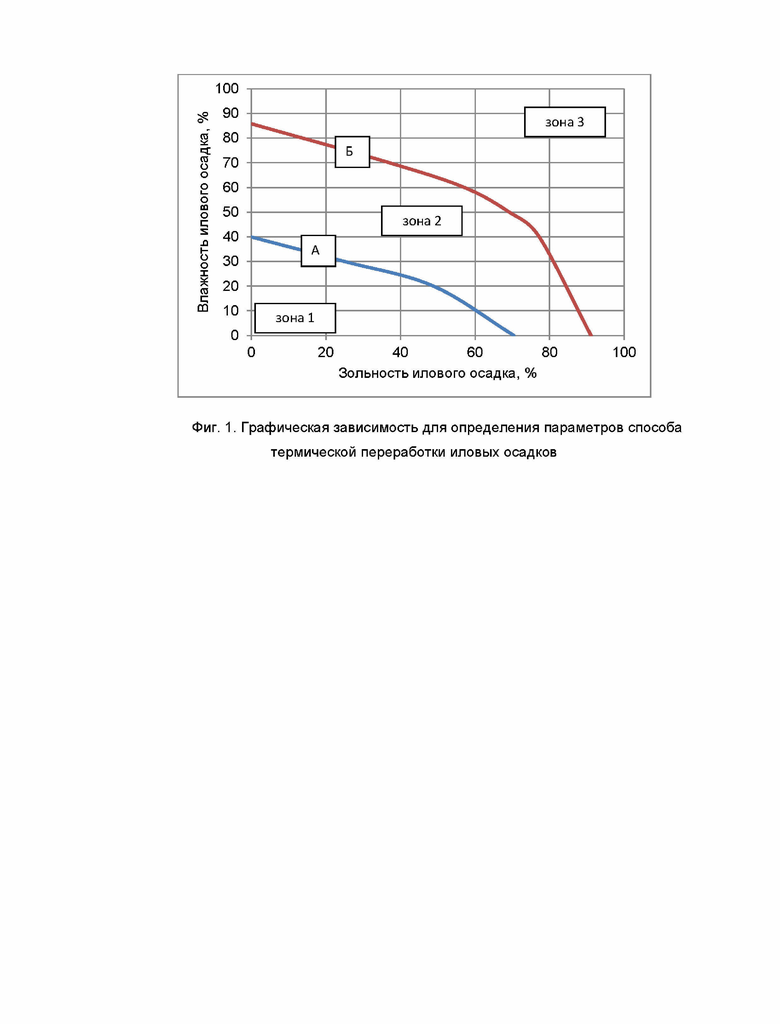

На фиг. 2 представлены схемы предпочтительных вариантов осуществления способа термической переработки иловых осадков сточных вод, соответствующих зонам на фиг. 1.

Осуществление изобретения

Способ термической переработки иловых осадков сточных вод (далее - ил), включающий механическое обезвоживание ила, сушку ила, герметичную подачу высушенного ила в реактор пиролиза, выгрузку образующихся твёрдых продуктов (далее - уголь), очистку парогазовой смеси от частиц угля и непрореагировавшего ила, подачу парогазовой смеси в топку для получения тепловой энергии, конденсацию парогазовой смеси с получением жидких продуктов пиролиза ила (далее - пиролизная жидкость), подачу неконденсируемых газообразных продуктов пиролиза ила (далее - пиролизный газ) в топку для получения тепловой энергии, подачу топочных газов из топки для обеспечения тепловой энергией процессов пиролиза и сушки ила,

отличающийся тем, что конденсация парогазовой смеси осуществляется при переработке ила, находящегося в зоне 1 графика на фигуре 1; конденсация не осуществляется, парогазовая смесь подаётся в топку для получения тепловой энергии и производится выгрузка угля в виде товарных продуктов при переработке ила, находящегося в зоне 2 графика на фигуре 1, конденсация не осуществляется, парогазовая смесь и часть угля подаются в топку для получения тепловой энергии при переработке ила, находящегося в зоне 1 графика на фигуре 1, при этом часть угля, подаваемая в топку для получения тепловой энергии, определяется расчётным методом.

На фиг. 2 представлены схемы предпочтительного осуществления способа термической переработки иловых осадков.

Осуществление способа по схеме А включает в себя механическое обезвоживание ила, сушку ила, герметичную подачу высушенного ила в реактор пиролиза, выгрузку образующихся твёрдых продуктов (уголь), очистку парогазовой смеси от частиц угля и непрореагировавшего ила, конденсацию парогазовой смеси с получением жидких продуктов пиролиза ила (пиролизной жидкости), подачу неконденсируемых газообразных продуктов пиролиза ила (пиролизный газ) в топку для получения тепловой энергии, подачу топочных газов из топки для обеспечения тепловой энергией процессов пиролиза и сушки ила. В данном случае переработка осуществляется с получением 2 товарных продуктов: угля и пиролизной жидкости. Теплоты от сжигания пиролизного газа будет достаточно для осуществления способа. На сжигание будет поступать минимальное количество продуктов переработки иловых осадков, соответственно, выбросы при сжигании будут наименее вредными и опасными.

Осуществление способа по схеме Б включает в себя механическое обезвоживание ила, сушку ила, герметичную подачу высушенного ила в реактор пиролиза, выгрузку образующихся твёрдых продуктов (уголь), очистку от частиц угля и непрореагировавшего ила, подачу парогазовой смеси в топку для получения тепловой энергии, подачу топочных газов из топки для обеспечения тепловой энергией процессов пиролиза и сушки ила. В данном случае теплоты пиролизного газа будет недостаточно для проведения термической переработки, поэтому на сжигание будет подаваться вся парогазовая смесь. Этап конденсации исключается. В данном случае для осуществления процесса будет достаточно теплоты от сжигания парогазовой смеси. Выбросы будут включать в себя большее количество соединений, но большая часть минеральных веществ будет оставаться в угле и не выбрасываться с дымовыми газами.

Осуществление способа по схеме В включает в себя механическое обезвоживание ила, сушку ила, герметичную подачу высушенного ила в реактор пиролиза, выгрузку образующихся твёрдых продуктов (уголь), подачу парогазовой смеси и угля в топку для получения тепловой энергии, подачу топочных газов из топки для обеспечения тепловой энергией процессов пиролиза и сушки ила. В данном случае для получения теплоты будет использоваться часть или весь уголь. При этом доля угля, которую необходимо отправить на сжигание будет определяться путём расчёта:

1. Определяется недостаток тепловой энергии на осуществление процесса;

2. Определяется теплота сгорания угля, КПД топочного устройства;

3. Рассчитывается доля угля, которую необходимо отправлять на сжигание для получения требуемой тепловой энергии.

В данном случае газовые выбросы будут включать в себя наибольшее количество соединений.

Выбор схемы осуществляется на основе значений влажности и зольности иловых осадков. Далее, по фиг. 1 определяется точка, соответствующая показателям илового осадка, и зона, где эта точка находится. При нахождении точки в зоне 1 предпочтительно осуществление способа термической переработки по схеме А (фиг. 2), при нахождении точки в зоне 2 - по схеме Б (фиг. 2). в зоне 3 - по схеме В (фиг. 2).

Снижение образования вредных газообразных выбросов обеспечивается минимизацией сжигания твёрдых продуктов. При этом большая часть вредных веществ будет оставаться в твёрдых продуктах, которые значительно проще могут быть очищены, чем газообразные выбросы.

Часть выделяемого твёрдого продукта может использоваться как сорбент для очистки иловых осадков сточных вод на стадиях предварительной подготовки.

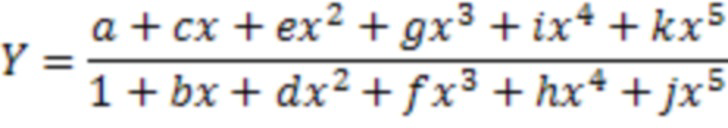

Графическая зависимость также описывается уравнением (1):

где Y - влажность иловых осадков, %, x - зольность иловых осадков, %.

Коэффициенты уравнения (1) для кривых А и Б представлены в таблице.

Таблица. Значения коэффициентов уравнения (1) для кривых А и Б

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, т.к. из исследованного уровня техники заявителем не выявлено технических решений, имеющих заявленную совокупность признаков.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, так как не является очевидным для специалиста в анализируемой области техники.

Заявленное техническое решение соответствует критерию «промышленная применимость», предъявляемому к изобретениям, т.к. может быть реализовано на любом специализированном предприятии с использованием стандартного оборудования, известных отечественных материалов и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс для переработки отходов по безотходной и бесполигонной технологии | 2022 |

|

RU2803046C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩЕГО УДОБРЕНИЯ ИЗ ИЛОВОГО ОСАДКА ГОРОДСКИХ ВОДООЧИСТНЫХ СООРУЖЕНИЙ И УДОБРЕНИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2013 |

|

RU2532198C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2395559C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2573034C1 |

| Установка быстрого пиролиза для утилизации отходов | 2020 |

|

RU2749755C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2579059C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО ИЛИСТОГО ОСАДКА СТОЧНЫХ ВОД | 2002 |

|

RU2239620C2 |

Способ термической переработки иловых осадков сточных вод. Изобретение относится к способу термической переработки иловых осадков сточных вод, включающему механическое обезвоживание иловых осадков сточных вод, сушку иловых осадков сточных вод, герметичную подачу высушенных иловых осадков сточных вод в реактор пиролиза, выгрузку образующихся твёрдых продуктов, очистку парогазовой смеси от частиц твёрдого продукта и непрореагировавших иловых осадков сточных вод, подачу топочных газов из топки для обеспечения тепловой энергией процессов пиролиза и сушки иловых осадков сточных вод. Способ позволяет обеспечить эффективную переработку иловых осадков сточных вод с минимизацией энергетических затрат и вредных газообразных выбросов. Способ может применяться в процессе очистки сточных вод коммунального хозяйства и промышленных предприятий. 2 ил., 1 табл.

Способ термической переработки иловых осадков сточных вод, включающий механическое обезвоживание иловых осадков сточных вод, сушку иловых осадков сточных вод, герметичную подачу высушенных иловых осадков сточных вод в реактор пиролиза, выгрузку образующихся твёрдых продуктов, очистку парогазовой смеси от частиц твёрдого продукта и непрореагировавших иловых осадков сточных вод, подачу топочных газов из топки для обеспечения тепловой энергией процессов пиролиза и сушки иловых осадков сточных вод, отличающийся тем, что в зоне 1 графика зависимости влажности илового осадка от зольности илового осадка конденсация парогазовой смеси осуществляется при переработке иловых осадков сточных вод;

в зоне 2 графика зависимости влажности илового осадка от зольности илового осадка конденсация не осуществляется, парогазовая смесь подаётся в топку для получения тепловой энергии и производится выгрузка твёрдых продуктов в виде товарных продуктов при переработке иловых осадков сточных вод;

в зоне 3 графика зависимости влажности илового осадка от зольности илового осадка конденсация не осуществляется, парогазовая смесь и часть твёрдого продукта подаются в топку для получения тепловой энергии при переработке иловых осадков сточных вод, при этом часть твёрдого продукта, подаваемая в топку для получения тепловой энергии, определяется расчётным методом, в котором определяется недостаток тепловой энергии на осуществление процесса, теплота сгорания угля и КПД топочного устройства и рассчитывается доля угля, которую необходимо отправлять на сжигание для получения требуемой тепловой энергии,

при этом зона 1 расположена ниже кривой А и ограничена осью абсцисс и осью ординат; зона 2 расположена между кривыми А и Б, а зона 3 расположена выше кривой Б на графике зависимости влажности илового осадка от зольности илового осадка,

причем кривые А и Б задаются уравнением вида:

,

,

где Y - влажность иловых осадков, %, x - зольность иловых осадков, %.

коэффициенты уравнения для кривых А и Б представлены в таблице:

| А.Грачев | |||

| Установка для термохимической конверсии биомассы в топливо и биоуголь | |||

| Международная конференция Энергия из Биомассы | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ СЖИГАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 0 |

|

SU361983A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОБРАБОТКИ ОТХОДОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ВОДЫ | 2004 |

|

RU2353590C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354613C1 |

| Л.Р | |||

| Хисамеева и др | |||

| Обработка осадков городских сточных вод | |||

| Учебное пособие | |||

| Казанский Государственный | |||

Авторы

Даты

2024-04-16—Публикация

2021-02-18—Подача