Изобретение относится к способам утилизации бытовых и промышленных отходов, а именно к малоотходной утилизации илового осадка, образующегося при очистке сточных вод на городских водоочистных сооружениях (ОСВ).

ОСВ - материал, характеризуемый высокой влажностью, высоким содержанием органических компонентов (порядка 55% сухого веса ОСВ) и высокой долей (около 45%) минеральных составляющих, в том числе токсичных элементов - ряда тяжелых металлов (ТМ) и их соединений. Согласно директивам ЕС по управлению отходами предпочтительными являются способы переработки ОСВ, позволяющие утилизировать как органический, так и минеральный компоненты ОСВ, т.е. производить на их основе продукцию для дальнейшего использования. Оптимальным направлением утилизации органического компонента чаще всего является термическая переработка с генерацией энергии. Остающийся после термопереработки минеральный остаток концентрирует в себе, в числе прочих минеральных веществ, практически все неорганические токсичные элементы и соединения. В этой связи дальнейшее его использование, как правило, невозможно без принятия специальных мер, как то:

- удаление тяжелых металлов во вторичный отход;

- уменьшение концентрации либо мобильности токсичных металлов с целью снижения их вредного влияния на среду размещения минерального остатка.

В следующем обзоре уровня техники нами не рассматриваются способы, предусматривающие только чисто термическую утилизацию (сжигание, пиролиз, газификация) ОСВ, которые позволяют частично использовать энергию от сжигания органического компонента ОСВ, но не предоставляют средств к одновременному использованию его минерального компонента.

Известно несколько способов одновременной утилизации как органического, так и минерального (фосфорного) компонентов илового осадка:

1. Патент США 4818405 «Переработка илового осадка», согласно которому ОСВ подвергается анаэробному сбраживанию с выделением метана и получением энергии, а остающийся материал высушивается за счет сжигания метана и может использоваться для внесения в почву в качестве фосфоросодержащей питательной добавки. В способе, предлагаемом в этом патенте, не решена проблема снижения концентрации ТМ в конечном продукте, без чего его использование в сельском хозяйстве затруднено. Сходное решение предлагается в патенте RU 2283289 С2.

2. Способ компостирования ОСВ, состоящий из приготовления смеси ОСВ с нейтральными органическими веществами (например, опилками, как предложено в патенте США US 4659472) и длительного выдерживания этой смеси в специальных условиях, в результате чего средняя концентрация ТМ в конечном продукте снижается, а образующиеся в компосте гуматы блокируют часть соединений ТМ и мешают им проникать в почву.

Возможно и непосредственное смешивание ОСВ с лигногуматами (заявка 20120174638 на патент США, опубликована 12.07.2012).

3. Процесс фирмы "CAMBI", описанный в патенте EP 0784504, заключается в применении к ОСВ с содержанием сухого вещества 13-14% термического гидролиза, при котором происходит разрушение таких компонентов ОСВ, как микроорганизмы (бактерии, вирусы) и биотоксичные соединения. Процесс состоит из трех этапов:

- гомогенизация ОСВ в термокамере при T=97°C в течение 90 мин;

- гидролиз с переработкой 40% органики в реакторе при T=165°C при подаче пара с давлением 11 атм и при давлении в камере реактора 6 атм в течение 30-40 мин. Разрушение волокнистых структур ОСВ достигается при резком снижении давления (до 1-2 атм) при выходе гидролизованного ОСВ в ферментатор;

- ферментация (анаэробное сбраживание) при Т=104°C в течение 90 мин и вывод стерилизованного органического продукта с содержанием сухого вещества 8-12%, его охлаждение и дальнейшее применение. Газообразные продукты, образованные в процессе гидролиза и ферментации, направляются в камеру гомогенизации (на вход процесса), а биогаз, образованный в этой камере, может быть использован после соответствующей очистки.

В этом способе, помимо технической сложности, не решена проблема тяжелых металлов: их появление возможно как в газообразных (легколетучие тяжелые металлы), так и в сухих продуктах процесса.

4. Способ, состоящий из раздельного сжигания ОСВ в печах с кипящим слоем (патент Японии JP 2000161601, патент США US 5178531) и последующем стекловании (витрификации) гранул из образующейся золы (патент Австрии AT 410288 B, патент РФ 2294905). Получаемый таким образом гранулят, хотя имеет сходные концентрации ТМ, менее токсичен, чем исходная зола, по двум причинам:

- поверхность раздела между гранулами и средой их размещения на порядки ниже, чем при эквивалентных количествах размещенной в этой среде мелкодисперсной золы;

- стеклование внешней поверхности гранул предотвращает диффузию соединений ТМ в среду размещения.

Возможным применением минерального компонента ОСВ может стать изготовление искусственного гравия для стройматериалов. Однако во многих странах Европы токсичность стройматериала определяется не подвижностью токсичных компонентов, а их концентрацией, что ставит преграду для большинства таких применений, не говоря уж о высокой себестоимости этого продукта.

Из уровня техники известен метод малоотходной утилизации, выбранный нами за прототип, состоящий из сжигания предварительно обезвоженного ОСВ в печах с кипящим слоем с получением энергии и последующей термохимической переработки летучей золы от сжигания ОСВ с извлечением из нее большей части ТМ. Способ термохимической переработки золы с селективным удалением большинства тяжелых металлов описан в патенте Австрии AT 503073 A1 2007-07-15 "Verahren zur Abtrennung vob Schwermetallen und Ascheagglomerat" и патенте РФ 2294904 «Способ обеззараживания и утилизации летучих зол, образующихся при сжигании и газификации отходов». Согласно этому способу летучую золу смешивают с аддитивами (хлоридами кальция и/или магния) и подвергают нагреванию во вращающейся печи. В результате хлориды тяжелых металлов выделяются в газовые выбросы, и, таким образом, полученный фосфорсодержащий материал оказывается свободным от тяжелых металлов в степени, достаточной для использования в качестве удобрения.

Именно сочетание сжигания ОСВ и термохимической переработки золы в примененной последовательности позволяет достичь практически полной утилизации илового осадка, поскольку при сжигании из одной тонны ОСВ (в сухом весе) можно получить 2,5 МВт-часа тепловой энергии (а при установке конденсационной турбины - альтернативно до 0,5 МВт-часа электрической энергии), а при переработке летучей золы можно на 95% использовать ее минеральный компонент в виде питательной фосфорсодержащей добавки в почву. Только около 5% от массы исходного ОСВ (по сухому весу) появляется в виде вторичного отхода (концентрата солей тяжелых металлов) и подлежит дальнейшей переработке или захоронению.

Вместе с тем, известный из уровня техники способ переработки ОСВ с получением энергии и фосфорсодержащего удобрения не свободен от недостатков.

В части, касающейся сжигания ОСВ в печах с кипящим слоем, недостатки прототипа следующие:

- полное сжигание (т.е. полная утилизация органической составляющей) может быть достигнуто при подаче значительных объемов воздуха и, во многих случаях, также дополнительного топлива;

- использование больших газопотоков на поддуве создает проблемы с очисткой больших объемов отходящих газов, в которых содержится значительное количество пылевых, кислотных и аэрозольных составляющих. Отсюда вытекает требование установки многоступенчатых и дорогих фильтров, в противном случае концентрации опасных компонентов в отходящих газах превышают допустимые нормы;

- стоимость газоочистных систем равняется или превышает стоимость самих печей, и стоимость производимой всем комплексом илосжигания энергии окупает затраты на строительство и эксплуатацию, только когда годовые объемы сжигаемого ОСВ (по сухому весу) превышают 20000-30000 тонн. Как следствие, установка илосжигателей в городах с населением менее 1 млн человек, которые составляют большинство во всех странах, становится экономически нецелесообразной и требует субсидий.

В части, касающейся переработки золы от сжигания ОСВ в удобрение, недостатки прототипа следующие:

- зола, как исходный материал процесса, имеет пылевидную структуру со средним объемом зерна от 10 до 500 мкм. Работать с таким материалом весьма трудно из-за высоких потерь, связанных с образованием пыли как на подготовительной стадии (перевозка и перегрузка), так и в самом процессе переработки;

- фосфор в золе в основном представлен в виде витлокита Ca3(PO4)2, который является одним из наиболее стабильных фосфатов и плохо отдает ионы фосфата в процессах взаимодействия с почвенными структурами;

- для удаления значительной части тяжелых металлов из сравнительно термостойких компонентов золы процесс их отгонки требует температур 950°C≤Т≤1100°C и добавления в процесс до 30% по массе доноров хлора (хлоридов щелочных и щелочноземельных металлов); нагрев смеси золы и хлоридов до нужных температур требует значительных затрат энергии;

- в процессе переработки выделяется значительное количество химически активных газов, поэтому приходится делать внутреннюю поверхность реактора коррозионностойкой;

- кислородно-газовое дутье приводит к выдуванию из камеры реактора большого количества пылевидных материалов, прежде всего золы.

Предлагаемое изобретение направлено на устранение большинства указанных выше недостатков прототипа, при этом технический результат, достигаемый при реализации заявленной группы изобретений, состоит в исключении образования промежуточных веществ, плохо поддающихся дальнейшему переделу, в исключении образования большого количества отходящих газов, требующих дорогостоящих систем очистки. Соответственно снижаются полные производственные расходы и капитальные вложения. При этом количество фосфорсодержащего продукта на выходе процесса сравнимо с таковым для прототипа, а генерация энергии выше (либо ниже потребность в дополнительных источниках энергии).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Искомый технический результат достигается тем, что получение из илового осадка городских водоочистных сооружений (далее - осадка или ОСВ) экологичного фосфорсодержащего продукта для удобрения почв (далее - продукта) производится в процессе, включающем две последовательные операции:

- предварительное обезвоживание осадка; данная операция включает применение стандартных устройств (ленточные фильтр-прессы, центрифуги и др.). Обычно механическим обезвоживанием обеспечивают достижение остаточной влажности 55-60%. Дальнейшее снижение влажности осадка может быть достигнуто с использованием сушильных агрегатов известного типа (дисковые, ленточные, барабанные сушилки);

- термическая переработка предварительно обезвоженного осадка; данная операция, в частности, подразумевает полное окисление органической составляющей ОСВ.

Новизна предлагаемого метода заключается в том, что термическая переработка предварительно обезвоженного осадка производится в два этапа: на первом этапе термическая переработка проводится посредством пиролиза при ограниченном поступлении воздуха и хорошо контролируемых температурах, выбираемых в зависимости от соотношения компонентов в перерабатываемом осадке; максимальную температуру пиролиза Tp поддерживают в пределах 450°C≤Tp≤850°c, на втором этапе производят выжигание углерода из твердых продуктов пиролиза - ококсованного осадка - в токе воздуха; при этом получают газообразные продукты горения и минеральный фосфорсодержащий продукт.

Пиролиз ОСВ проводят в тепловом реакторе стандартного типа (например, многоподовой печи, вращающейся печи или реакторах других типов) с прямым или непрямым нагревом и контролем основных условий пиролиза - температуры и скорости нагрева. Условия пиролиза выбираются исходя из следующих требований:

- на выходе реактора получается ококсованный осадок с содержанием углеродного компонента не менее 10%;

- количество щелочных компонентов (карбонатов и солей слабых органических кислот щелочных и щелочноземельных металлов) в пиролизуемом осадке, скорость нагрева и предельная температура в реакторе обеспечивают незначительные, по сравнению с требованиями по ПДК, концентрации хлорсодержащих газов на выходе пиролизного реактора и, следовательно, при последующем сжигании пиролизных газов позволяют установить простые системы газоочистки (без применения мокрых фильтров и подобных дорогих устройств).

Энергию, необходимую для проведения процесса пиролиза ОСВ, обеспечивают за счет сжигания дополнительного топлива в горелке стандартного типа, поддерживающей в реакторе необходимые температуры, и/или за счет возврата части полученного пиролизного газа для питания горелки.

Заявленное проведение процесса термической переработки в два этапа обеспечивает следующие преимущества предлагаемого способа по отношению к известным аналогам:

- предварительное проведение пиролиза ОСВ при умеренных температурах, которые ниже, чем требуются в процессе согласно прототипу для возгона тяжелых металлов, обеспечивает выделение на этом этапе пиролизных газов, свободных от газовых фракций, содержащих тяжелые металлы, что облегчает последующую газоочистку;

- тяжелые металлы в ОСВ находятся в менее связанных состояниях, чем в золе, получаемой после сжигания ОСВ в печах с кипящим слоем. Свинец присутствует в основном в виде органических солей, цинк - в виде минеральных (часто водорастворимых) солей. Эти соединения менее устойчивы по сравнению с оксидами тяжелых металлов, содержащихся в золе от сжигания ОСВ по прототипу, и в принципе требуют для своего разрушения меньше энергии и существенно меньше хлорирующих аддитивов, таких как хлорид кальция и ему подобные, используемые в прототипе;

- на втором этапе, в процессе выгорания углерода из ококсованного осадка с получением газообразных продуктов (сингаза) и минерального фосфорсодержащего продукта описанный в прототипе процесс возгонки тяжелых металлов при температуре выше 900°С реализуется без дополнительных затрат энергии - только за счет сгорания коксового остатка;

- относительно малое количество кокса обеспечивает малую потребность в воздухе для его газификации и, следовательно, малый объем газов, требующих очистки от тяжелых металлов.

Осадок смешивают с аддитивами - донорами хлоридов (в виде порошка или концентрированного раствора солей щелочных или щелочноземельных металлов или их смеси; эта операция включает применение стандартных устройств, технически не отличающихся от устройств, используемых во втором процессе прототипа; смешивание осуществляется с применением стандартных устройств (например, интенсивных миксеров); введение в ОСВ хлоридов обеспечивает последующее выделение из конечного продукта тяжелых металлов в форме летучих хлоридов и концентрирование их в небольшом объеме отходов газоочистки; при этом введение хлоридов в исходный ОСВ предоставляет следующие преимущества по сравнению с прототипом: внесение в водорастворимой фазе обеспечивает лучшие условия для равномерного распределения хлоридов в ОСВ и, следовательно, для обмена анионами с тяжелыми металлами; помимо этого, тяжелые металлы в ОСВ находятся в более подвижных химических формах (соли органических кислот), чем оксиды тяжелых металлов, присутствующие в золе инсинераторов ОСВ.

Заявленный процесс позволяет также осуществить дополнительные усовершенствования в его общих рамках.

В частности, предложенный способ можно усовершенствовать тем, что в процессе переработки иловый дополнительно смешивают с с аддитивами из группы карбонатных горных пород мелкого помола (например, мела, известняка, доломита, магнезита и пр.). Карбонатные присадки обеспечивают поглощение сернистых соединений и хлористого водорода в процессе переработки (на стадии пиролиза), а также обеспечивают повышенную пористость конечного продукта, повышая его качество как удобрения.

Предпочтительно, относительный состав илового осадка и аддитивов в смеси поддерживают в следующих пределах: илового осадка 80-95% по сухой массе, хлорсодержащих солей 3-20% по сухой массе, карбонатных присадок - 0-15% по сухой массе. Указанное количество хлорсодержащих солей обеспечивает присутствие в материале достаточного количества хлоридов для образования летучих хлоридов тяжелых металлов и частичного образования хлорапатита. Указанное количество карбонатных присадок обеспечивает поглощение большей части сернистых соединений при переработке ОСВ, содержащего до 2% серы в составе органической массы. Присутствие таких количеств серы в конечном продукте увеличивает эффективность продукта как удобрения. Большие количества аддитивов становятся неоправданно затратными, поскольку не дают дополнительного эффекта.

Дальнейшее усовершенствование процесса можно обеспечить тем, что иловый осадок и аддитивы, после перемешивания агрегируют одним из известных технически приемлемых способов (гранулируют, пеллетируют, компактируют и пр.) в компактные образования (далее - гранулы) со средним поперечным размером 3-50 мм. Гранулирование проводится на стандартных грануляторах тарельчатого, роторного, шнекового типов, либо, как альтернатива, используются смесители-грануляторы в качестве устройств, осуществляющих обе операции (смешения и гранулирования) одновременно. Получение гранулированного материала однородного контролируемого состава повышает качество конечного продукта как удобрения, а также позволяет уменьшить унос пылевых частиц газовыми потоками на последующих этапах технологического процесса.

Предпочтительно, гранулированный материал (в дальнейшем - гранулят) перед термической переработкой высушивают, используя известные устройства, до остаточной влажности не более 20%. Предварительная сушка позволяет уменьшить содержание пара в пиролизных газах и тем самым уменьшает объем газов, требующих очистки и повышает ценность пиролизных газов как топлива. Сушка ОСВ включает применение стандартных устройств (ленточные, барабанные сушила и им подобные), использующих тепловую энергию для нагрева ОСВ.

Газообразные продукты пиролиза (пиролизные газы) несут большую часть калорийности ОСВ, они являются топливом, которое можно использовать в устройствах известной конструкции, например, сжигая их в топке парового котла, для получения тепловой энергии. Таким образом, технологический процесс может быть сделан энергопроизводящим.

Часть энергии, получаемой при сжигании продуктов пиролиза, можно использовать для сушки гранулята. Предпочтительно, для сушки гранулята используют низкопотенциальное тепло, например, тепло дымовых газов, образуемых при сжигании продуктов пиролиза.

При выжигании углерода из ококсованного илового осадка максимальную температуру газификации Tm предпочтительно поддерживают в пределах 950°С≤Tm≤1150°С. При температуре ниже указанного предела не происходит с достаточной интенсивностью выделения из ококсованного илового осадка тяжелых металлов; при температуре выше указанного предела происходит чрезмерное спекание материала и падает его ценность как удобрения.

Выжигание углерода из ококсованного илового осадка (газификацию) предпочтительно проводят в плотном слое при противотоке ококсованного илового осадка и воздуха-окислителя в известном устройстве, например, в шахтном газификаторе, описанном в патенте GB 1435088 (C10J 3/02, опубл. 1976-05-12). Подобная организация потоков обеспечивает то, что выводимый из газификатора твердый продукт охлаждается поступающим воздухом; это облегчает последующее обращение с готовым продуктом. Кроме того, фильтрация газа в слое гранулированного материала обеспечивает большую удельную (на единицу объема реактора) поверхность газообмена гранулята с газом, что предоставляет условия для уноса возгоняемых хлоридов тяжелых металлов с потоком газообразных продуктов.

Проведение газификации ококсованного ОСВ в противотоке воздуха-окислителя, при котором сингаз выводят из газификатора противотоком к загружаемому ококсованному иловому осадку, позволяет провести процесс таким образом, что выводимый из газификатора сингаз охлаждается подаваемым гранулятом. Частично охлажденный сингаз можно направить в устройство известного типа, например в орошаемый скруббер, и провести его очистку от пылевых и кислотных выбросов. Поскольку объем сингаза много меньше, чем общий объем дымового газа при прямом сжигании ОСВ, такая организация процесса предоставляет возможность уменьшить затраты на газоочистку.

Очищенный сингаз предпочтительно направляют на сжигание в энергетическом устройстве совместно с пиролизным газом.

В соответствии с предлагаемым процессом из илового осадка очистки сточных вод на выходе газификатора получается минеральный фосфорсодержащий продукт, имеющий высокую пористость; фосфорсодержащий компонент в составе продукта представлен, но не ограничен, следующими основными минеральными фазами: стенфилдит Ca4Mg5(PO4)6, фаррингтонит Mg3(PO4)2, витлокит Са3(PO4)2, хлорапатит Са5(PO4)3Cl(1-х)(ОН)х, причем основную часть фосфорсодержащего компонента составляют мелкодисперсные и плохокристаллизованные фазы - не более 20% фосфора в продукте представлено в форме плохорастворимого фосфата витлокита. Продукт не содержит остаточного углерода, а содержание тяжелых металлов в нем удовлетворяет нормативам для фосфорных удобрений: медь - менее 200 мг/кг (ПДК на минеральные удобрения для Австрии - 778, для Голландии - 214 мг/кг), свинец - менее 30 мг/кг (ПДК для Австрии - 100, Голландии - 285 мг/кг); цинк - менее 200 мг/кг (ПДК для Австрии - 3000, Голландии - 857 мг/кг), кадмий - менее 2 мг/кг (ПДК для Австрии - 11, Голландии - 3,5 мг/кг).

Технологические и экономические преимущества предлагаемого способа объясняются следующим:

1. Тяжелые металлы в ОСВ находятся в менее связанных состояниях, чем в золе после его сжигания в печах с кипящим слоем. Свинец присутствует в основном в виде органических солей, цинк - в виде минеральных (часто водорастворимых) солей. Эти соединения менее устойчивы по сравнению с оксидами и в принципе требуют для своего разрушения меньше энергии и существенно меньше хлорирующих аддитивов, таких как хлорид кальция и ему подобные, используемые в прототипе. Внесение хлоридов в ОСВ до его пиролиза позволяет добиться равномерного распределения хлоридов в водной фазе ОСВ и доступность тяжелых металлов для обмена анионами с хлоридами.

2. Гранулирование ОСВ совместно с карбонатным минералом преследует двоякую цель. При пиролизе карбонат кальция служит надежным способом удержания хлорводорода и предотвращения его испарения в атмосферу пиролизного реактора, если даже достигаются температуры, при которых начинается диссоциация части хлоридов щелочных или щелочноземельных металлов, также входящих в состав гранул. Хлориды удерживаются в гранулах до их поступления в газификатор. Помимо этого, карбонатные добавки позволяют связать серу, содержащуюся в органической массе ОСВ, что снижает содержание окислов серы в дымовых газах, образующихся при последующем сжигании пиролизных газов.

3. В связи с тем, что пиролиз происходит без поступления излишних количеств кислорода, а отходящие газы содержат минимальное количество вредных составляющих, таких как пылевые выбросы, хлорсодержащие газы, аэрозоли соединений тяжелых металлов, система газоочистки для газов, получаемых после сжигания пиролизного газа, значительно проще и дешевле, чем у печи с кипящим слоем, в которой перерабатывается аналогичное количество ОСВ.

4. В существующих технологиях необходимо отдельно очищать от хлорсодержащих газов и летучей золы сначала газопоток из печи с кипящим слоем, а потом вновь проводить сложную многоступенчатую очистку сильного газопотока из вращающейся печи, где происходит передел золы в удобрение с использованием хлорирующих аддитивов. В предлагаемом способе все значительно проще. Газопоток из пиролизного реактора существенно ниже, чем из печи с кипящим слоем для переработки аналогичных количеств ОСВ, концентрации хлора и аэрозолей тяжелых металлов в нем также существенно ниже. Поэтому система газоочистки проста по конструкции и ее стоимость значительно ниже. Газопоток из сопряженного с пиролизером газификатора, где установка многоступенчатой газоочистки может потребоваться, в свою очередь, в 5-6 раз меньше, чем из предшествующего ему пиролизера, и не так насыщен хлористыми газами, как в прототипе, поскольку исходное количество потребных хлорсодержащих аддитивов в гранулах меньше. В целом газоочистка в предлагаемом способе значительно проще, чем у прототипа, и потребует существенно меньших капитальных и производственных затрат.

5. При пиролизе и газификации органического компонента ОСВ внутри гранул создается достаточно высокая, но контролируемая внутренняя температура, что исключает потребность в подводимой извне энергии. В прототипе при внесении органического топлива в гранулят также возможно заместить часть подводимой извне энергии, но существует опасность спекания золы, входящей в состав гранул, поскольку температура материала вдоль оси вращающейся печи имеет существенный градиент.

6. Выгорание органического компонента и диссоциация карбонатного аддитива приводят к образованию внутренних пор в гранулах. Гранулы имеют меньший удельный вес и большую удельную поверхность и после внесения в почву в качестве удобрения легче фрагментируются и лучше вступают с реакцию с почвенными соединениями и водой по сравнению с гранулятом, полученным по технологии прототипа. Меняя соотношение между ОСВ и карбонатным минеральным аддитивом в грануле, можно управлять пористостью гранул.

7. В то же время имеется возможность варьировать условия пиролиза с тем, чтобы достичь такого необходимого уровня карбонизации (коксования) гранул, при котором во время последующей газификации не происходит адсорбции возгонов тяжелых металлов из сингаза на поверхности гранул, а сами гранулы в процессе газификации не разрушаются.

8. Использование в качестве карбонатного аддитива доломитной или магнезитной муки позволит повысить содержание магния в конечном продукте и увеличить долю кальций-магниевых фосфатов, которые, как показывают многочисленные опыты, обеспечивают лучшее усвоение фосфатных ионов растениями из почвы по сравнению с трикальцийфосфатом (витлокитом).

Ниже достоинства предлагаемого метода показаны на примере, который иллюстрирует, но не ограничивает возможные реализации процесса.

ПРИМЕР

В экспериментальных условиях проводили переработку осадка городских очистных сооружений (Ногинский район Московской области) с исходной влажностью 85%.

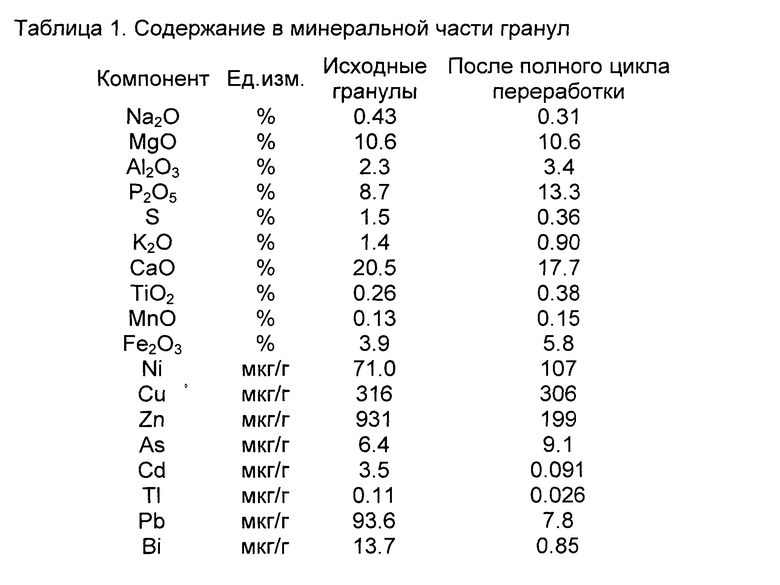

Состав осадка (по сухой массе): зольность - 35%, органическая масса - 65%. Осадок механически обезвоживали до влажности 65%. Затем добавляли к осадку хлористый кальций и доломитовую муку (по 10% в расчете на сухую массу осадка). Далее из смеси осадка с аддитивами формовали гранулы размером около 5 мм и высушивали гранулы в сушильном шкафу до остаточной влажности 10%. Высушенные гранулы пиролизовали в течение 35 минут при температуре 450°С в контейнере, не допускающем доступа воздуха при внешнем нагреве. Пиролизные газы, выделяемые при нагреве осадка, дожигали в факеле. Ококсованные гранулы имели состав - зольность 64%, кокс - 36%. Состав минеральной части гранул приведен в таблице 1.

Затем ококсованные гранулы загружали в вертикальный цилиндрический реактор и сжигали в токе воздуха, фильтрующегося сквозь слой гранул. Измеряемая в ходе процесса температура горения составляла 970…1130°С. Время пребывания гранул в всокотемпературной зоне составило около 3 минут. Состав твердого остатка после выгорания углерода также приведен в таблице 1.

Приведенные данные подтверждают, что предложенный метод позволяет получить из илового осадка фосфорсодержащий продукт, из которого в существенной степени удалены цинк, свинец, висмут, таллий, кадмий, содержавшиеся в осадке.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОСАДКОВ ГОРОДСКИХ СТОЧНЫХ ВОД | 2014 |

|

RU2556721C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО ИЛИСТОГО ОСАДКА СТОЧНЫХ ВОД | 2002 |

|

RU2239620C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2010 |

|

RU2426713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ТВЕРДОГО ТОПЛИВА ГОРЮЧЕГО ГАЗА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2657042C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ ПИРОЛИЗНЫХ СМОЛ ГОРЮЧЕГО ГАЗА ПРИ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2733777C2 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| Способ переработки иловых осадков сточных вод | 2021 |

|

RU2817608C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

Изобретение относится к способам утилизации бытовых и промышленных отходов, а именно к малоотходной утилизации илового осадка, образующегося при очистке сточных вод на городских водоочистных сооружениях. Способ получения фосфорсодержащего продукта для удобрения почв из илового осадка городских водоочистных сооружений включает предварительное обезвоживание осадка городских водоочистных сооружений и его термическую переработку. Термическую переработку обезвоженного илового осадка проводят в два этапа: первый - этап пиролиза при температуре в пределах 450°C≤Tp≤850°C, второй - этап выжигания углерода из ококсованного остатка в токе воздуха с получением газообразных продуктов и минерального фосфорсодержащего продукта. Перед термической переработкой осадка городских водоочистных сооружений смешивают с аддитивами из группы хлорсодержащих солей щелочных и/или щелочноземельных металлов. Изобретение обеспечивает исключение образования промежуточных веществ, плохо поддающихся дальнейшему переделу, снижение количества отходящих газов и увеличение степени удаления тяжелых металлов из фосфорсодержащего продукта. 2 н. и 10 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения фосфорсодержащего продукта для удобрения почв из илового осадка городских водоочистных сооружений (ОСВ), включающий две последовательных операции:

- предварительное обезвоживание ОСВ;

- термическую переработку ОСВ,

отличающийся тем, что ОСВ смешивают с аддитивами из группы хлорсодержащих солей щелочных и/или щелочноземельных металлов в виде порошка или концентрированного раствора, причем термическую переработку ОСВ проводят в два этапа: первый - этап пиролиза ОСВ при температуре пиролиза Tp в пределах 450°C≤Tp≤850°C и второй - этап выжигания углерода из ококсованного остатка пиролиза в токе воздуха с получением газообразных продуктов и минерального фосфорсодержащего продукта.

2. Способ по п.1, отличающийся тем, что осадок дополнительно смешивают с аддитивами из группы карбонатных горных пород мелкого помола: мела, известняка, доломита, магнезита.

3. Способ по п.2, отличающийся тем, что относительный состав ОСВ и аддитивов в смеси поддерживают в следующих пределах, по сухой массе: илового осадка 80-95%; хлорсодержащих солей 3-20%; горных пород 0-15%.

4. Способ по п.2, отличающийся тем, что осадок в смеси с аддитивами перед пиролизом агрегируют в компактные образования со средним поперечным размером 3-50 мм.

5. Способ по п.1, отличающийся тем, что газообразные продукты пиролиза направляют в энергопроизводящее устройство, где их сжигают для получения тепловой энергии.

6. Способ по п.5, отличающийся тем, что часть энергии, получаемой при сжигании продуктов пиролиза, используют для предварительного обезвоживания ОСВ посредством сушки.

7. Способ по п.6, отличающийся тем, что для сушки ОСВ используют дымовые газы, образуемые при сжигании продуктов пиролиза.

8. Способ по п.1, отличающийся тем, что при выжигании углерода из ококсованного ОСВ максимальную температуру Tm поддерживают в пределах 950°C≤Tm≤1150°C.

9. Способ по п.8, отличающийся тем, что выжигание углерода из ококсованного ОСВ проводят в шахтном газификаторе при противотоке ококсованного ОСВ и воздуха.

10. Способ по п.9, отличающийся тем, что газообразные продукты горения выводят из газификатора противотоком к загружаемому ококсованному осадку и проводят очистку газообразных продуктов от пылевых и кислотных выбросов в орошаемом скруббере.

11. Способ по п.10, отличающийся тем, что очищенные газообразные продукты горения ококсованного ОСВ направляют совместно с пиролизным газом на сжигание.

12. Минеральный фосфорсодержащий продукт, полученный способом по п.1, имеющий высокую пористость выше 25%, в котором фосфорсодержащий компонент преимущественно представлен следующими фазами: стенфилдитом Ca4Mg5(PO4)6, хлорапатитом Ca5(PO4)3Cl(1-x)(OH)x и фаррингтонитом Mg3(PO4)2 и не более 20% фосфора содержится в форме малорастворимого фосфата витлокита Ca3(PO4)2; содержание тяжелых металлов в продукте: кадмий - менее 2 мг/кг, медь - менее 200 мг/кг, свинец - менее 30 мг/кг, цинк - менее 200 мг/кг.

| CN 101708938 A, 19.05.2010 | |||

| Канатный блок | 1973 |

|

SU503073A1 |

| СПОСОБ ОБРАБОТКИ АКТИВНОГО ИЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040490C1 |

| JP 2006096979 A, 13.04.2006 | |||

| CN 101758059 A, 30.06.2010 | |||

Авторы

Даты

2014-10-27—Публикация

2013-03-27—Подача