Изобретение относится к устройству железнодорожного пути на балластном и безбалластном основании на мостах, эстакадах, путепроводах, тоннелях и земляном полотне грузовой, грузопассажирского и высокоскоростного железнодорожного пути с непрерывным опиранием рельсов.

Известно устройство для закрепления рельса на основании, которое содержит подрельсовую упругую прокладку, выполненную с охватом подошвы рельса с каждой стороны и взаимодействующую своими боковыми гранями с боковыми гранями углубления основания. Расположенный около каждой боковой грани подошвы участок прокладки снабжен твердым  -образным в поперечном сечении слоем, взаимодействующим верхней гранью с верхней гранью подошвы, а нижней гранью - с нижней гранью подошвы, с образованием зазора с боковой гранью подошвы рельса. Расстояние между боковой гранью подошвы рельса и наружной боковой гранью прокладки выполнено разновеликим с каждой стороны рельса. Суммарная ширина подошвы рельса и смонтированной на подошве рельса прокладки за пределами углубления основания выполнена больше ширины углубления основания. На дно углубления основания установлена регулировочная прокладка (патент РФ №2224835, МПК: Е01В 9/00, опубл. 27.02.2004 г. Бюл. №6) - аналог.

-образным в поперечном сечении слоем, взаимодействующим верхней гранью с верхней гранью подошвы, а нижней гранью - с нижней гранью подошвы, с образованием зазора с боковой гранью подошвы рельса. Расстояние между боковой гранью подошвы рельса и наружной боковой гранью прокладки выполнено разновеликим с каждой стороны рельса. Суммарная ширина подошвы рельса и смонтированной на подошве рельса прокладки за пределами углубления основания выполнена больше ширины углубления основания. На дно углубления основания установлена регулировочная прокладка (патент РФ №2224835, МПК: Е01В 9/00, опубл. 27.02.2004 г. Бюл. №6) - аналог.

Недостатком известного решения является возможность его применения исключительно при безбалластном полотне на сплошном бетонном основании, невозможность достижения нормативных показателей при закреплении рельса, сложность в практической реализации.

Известна конструкция для укладки рельса фирмы Tines «Система ERS» (Embedded Rail System), применяемая в городских условиях для укладки трамвайных путей или пути на мостах с безбалластным мостовым полотном (https://www.youtube.com/watch?v=fx9xCtQb6L8 «How to upgrade an existing steel railway bridge and extend its lifetime») - прототип.

Данная система применяется разработчиками в сочетании с безбалластным полотном на железобетонных плитах или как элемент, интегрированный в безбалластное мостовое полотно металлических балок. Ее применение вызвано необходимостью снижением шума и вибрации от рельса при проходе колес и устройством безбалластной конструкции верхнего строения пути в городских условиях и на мостах.

Недостатком известного решения является ограниченность его применения безбалластным полотном на сплошном железобетонном основании (трамвайный путь) в городских условиях или на мостах (в сочетании с несущей металлической балочной системой), невозможность его выправки в случае необходимости или при расстройстве основания, невозможность его сочетания с традиционной конструкцией пути, имеющей в своей основе рельсошпальную решетку, уложенную на щебеночном балласте, которая позволяет успешно выправлять деформации пути.

Техническим результатом, на достижение которого направлено заявляемое решение, является повышение устойчивости рельсошпальной решетки к температурным воздействиям на бесстыковые рельсы бесстыкового пути, и повышение величин осевых нагрузок воспринимаемых рельсошпальной решеткой в сочетании с возможностью содержания и обслуживания пути современными путевыми механизированными комплексами.

Указанный технический результат достигается тем, что в верхнем строении железнодорожного пути с непрерывным опиранием рельсов, которые имеют непрерывную протяженность, соответствующую длине бесстыкового участка пути, и размещены в трехсторонних с открытым верхом контейнерах, установленных по длине пути, имеющих основание и две боковых вертикально ориентированных стороны, в контейнерах между их внутренней поверхностью и рельсом размещены прокладки из упругого материала под подошвой рельса, и охватывающие рельс с фиксацией его положения, высота боковых прокладок из упругого материала не превышает высоту Н от подошвы рельса до его головки, причем контейнеры, с размещенными внутри них бесстыковыми рельсами, закреплены на шпалах, с образованием рельсошпальной решетки, контейнеры каждого из рельсов колеи имеют ограниченную длину и зазоры между контейнерами. Для прикрепления контейнеров к шпалам, на внешних поверхностях их боковых сторон выполнены элементы для прижатия контейнеров к шпалам скобами упругих клемм, а длина контейнеров и зазоров между ними выбирается из условия сохранения зазора между контейнерами в расчетном диапазоне изменения температуры.

Верхнее строение пути, в котором контейнер выполнен из стали или сплава алюминия.

Верхнее строение пути, характеризующееся тем, что контейнер выполнен из композитного материала на основе углеродных, стеклянных или минеральных волокон.

Верхнее строение пути, характеризующееся тем, что контейнер крепится к шпалам типовыми рельсовыми скреплениями КБ-65 или ЖБР-65 или иными с упругой клеммой.

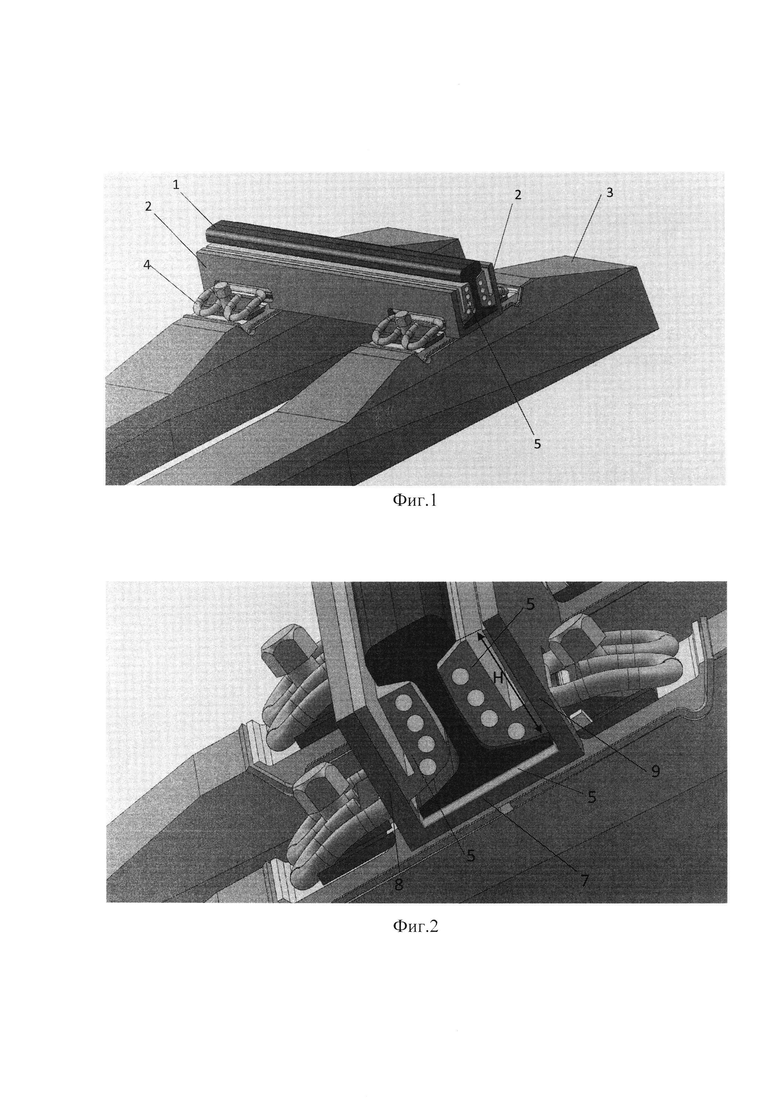

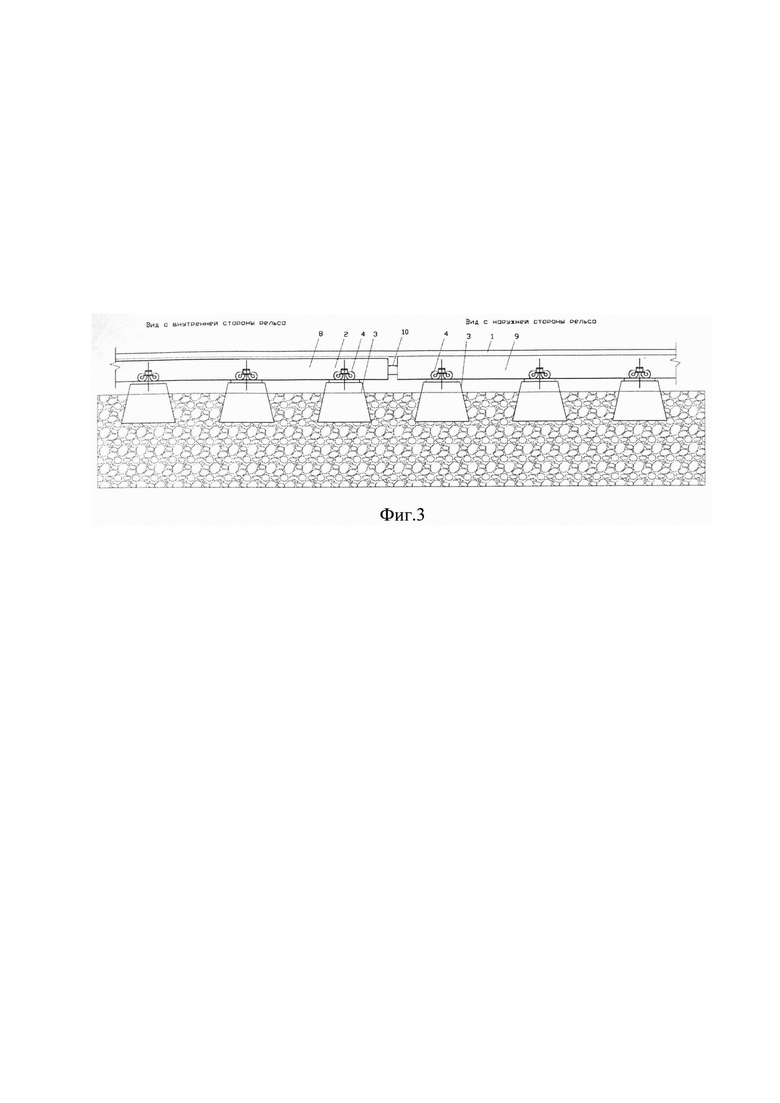

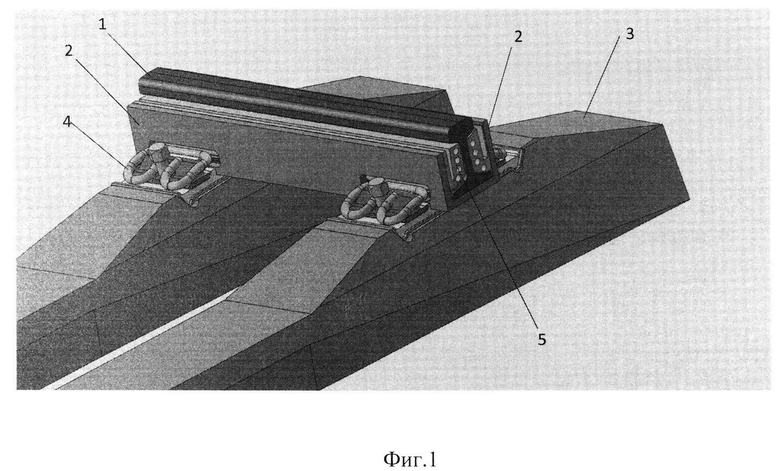

Заявляемое решение конкретизировано на фиг. 1, 2 и 3, где на фиг. 1 и 2 представлен общий вид заявляемого устройства с расположением основных элементов и детализирован упругий элемент прикрепления рельса внутри контейнера, на фиг. 3 - показан стык контейнеров уложенных в одну нитку с зазором между ними - общий вид пути с бесстыковым рельсом внутри.

Рельс 1 расположен внутри установленного по длине пути П-образного контейнера 2, уложенного основанием на железобетонные или деревянные шпалы 3, прикрепленный к ним упругим скреплением 4. Контейнер 2 имеет основание 7 и две боковые вертикально ориентированные стороны 8 и 9, в контейнере между его внутренней поверхностью и рельсом 1 размещены прокладки 5 из упругого материала, охватывающие рельс 1 с боковых сторон и под подошвой, фиксирующие его положение. Высота боковых прокладок из упругого материала не превышает высоту Н от верха основания рельса до его головки. Это обусловлено необходимостью захвата головки специальными роликами при подъемке пути путевой машиной. Контейнеры 2, с размещенными внутри них бесстыковыми рельсами 1, закреплены на шпалах 3, с образованием рельсошпальной решетки. Контейнеры каждого из рельсов колеи имеют ограниченную длину, определяемую в том числе их прочностными характеристиками, и установлены с зазорами 10 между собой.

При установке контейнеров для размещения каждого из рельсов колеи, общая суммарная длина всех контейнеров не превышает длины рельса, заключенного в них.

Величина зазоров между контейнерами выбирается из условия сохранения зазора в расчетном диапазоне изменения температуры, с обеспечением допускаемой прочности и устойчивости рельсов при воздействии колес подвижного состава и температурных продольных деформаций между самими контейнерами, и между контейнерами и бесстыковыми рельсами. Эта величина определяется в соответствии с СП 131.13330.2012 «Строительная климатология» для данной местности или региона с учетом воздействия солнечной радиации для максимальных положительных температур увеличением их на 10°С, с обеспечением допускаемой прочности и устойчивости рельсов при воздействии колес подвижного состава и температурными продольными деформациями между самими контейнерами, и между контейнерами и бесстыковыми рельсами. Это не означает, что величина зазора остается неизменной, зазор может уменьшаться или увеличиваться, в зависимости от окружающей температуры. Главное, чтобы не происходило смыкания зазоров между контейнерами, т.е. зазор был бы всегда. При повышении температуры воздуха происходит нагрев и расширение материала контейнера и его длина увеличивается. При смыкании зазора между контейнерами есть опасность появления в самом контейнере сжимающих напряжений, которые, суммируясь с такими же напряжениями в рельсе, могут привести к потере устойчивости рельсошпальной решетки в целом с образованием выброса пути. Величина зазора между контейнерами является расчетной для данной местности на основании величин расчетных температур для зимы и лета. При этом для зазоров между контейнерами нет ограничений по их раскрытию при понижении температуры, как для рельса, поскольку отсутствует движение колеса по контейнеру. Величина зазора ограничивается величинами напряжений в самом рельсе в сечении зазора между контейнерами, поскольку в этом месте отсутствует непрерывность опирания рельса и вся нагрузка воспринимается только его сечением.

Контейнер может быть выполнен из стали или сплава алюминия, удовлетворяющих требованиям по прочности и ударной вязкости при минимальных нормативных температурах по СП 131.13330.2012, контейнер также может быть выполнен из композитного материала на основе углеродных, стеклянных или минеральных волокон., в соответствии с требованием по прочности и ударной вязкости при минимальных нормативных температурах по СП 131.13330.2012, в соответствии с которыми, например для Брянска самая низкая температура составит -42°С, а наивысшая 38+10=48°С. Расчетный диапазон температуры составит 90°С.

Для прикрепления контейнеров 2 к шпалам 3, на внешних поверхностях боковых сторон контейнеров 8 и 9 выполнены элементы для прижатия контейнеров к шпалам скобами упругих клемм 6. Элементы для прижатия упругими клеммами являются типовыми, предусмотренными конструкцией рельсового скрепления.

Современный железнодорожный путь испытывает большие нагрузки от колес подвижного состава. Традиционная типовая конструкция пути, описанная в литературе и применяемая повсеместно на сети дорог ОАО РЖД, содержащая рельсы типа Р65, упругие скрепления, железобетонные шпалы с эпюрой от 1800 до 2000 шт. на 1 километр пути, близка к исчерпанию несущей способности с точки зрения повышения осевых нагрузок или увеличения осей вагонов. Увеличение сечения рельса до Р75 приводит к снижению устойчивости бесстыкового пути. Дискретное опирание рельса на шпалы вызывает его изгиб на участке между шпалами и накопление усталостных повреждений.

Использование известных решений без рельсошпальной решетки не позволяет использовать их преимущества для основного типа полотна железнодорожного транспорта, остается нишевым продуктом, для особых случаев пути, как например городской трамвай.

В соответствии с заявляемым решением, на шпалы укладывается металлический элемент П-образного сечения на его горизонтальную полку (основание), так, что боковые полки направлены вверх - контейнер для размещения рельса. Контейнер может прикрепляться к шпалам типовыми рельсовыми скреплениями, на пример КБ-65 или ЖБР-65 или индивидуальным рельсовым скреплением, разработанным специально для его прикрепления. Сам контейнер может быть выполнен сварным, когда боковые стенки привариваются к нижней полке по всей длине соприкосновения, а может быть согнут из единого листа. Контейнер может быть металлическим, например, из стали или алюминия, или выполнен из композитного материала на основе углеродных, стеклянных или минеральных волокон. Композитный материал из указанных волокон обладает высокой прочностью на уровне низколегированных строительных сталей и технологичностью производства с обеспечением стабильных показателей качества (пултрузионная вытяжка).

Рельс укладывается внутрь контейнера и закрепляется упругими прокладками, охватывающими всю его поверхность, за исключением головки. Упругость прокладок подбирается, исходя из толщин слоев, модуля упругости материала, требуемой жесткости пути и технической возможности монтажа-демонтажа. При этом контейнер воспринимает вертикальную и тормозную нагрузку от колес поезда, передаваемую через рельс, и работает с ним совместно. Таким образом, моменты инерции рельса и контейнера суммируются, что позволяет уменьшить площадь сечения рельса по сравнению с рельсом Р65, а общий момент инерции рельса и контейнера становится больше, чем у рельса Р75. Температурная нагрузка возникает только в рельсе, поскольку он является протяженнонепрерывным (непрерывным по длине в пределах бесстыкового участка пути). Контейнер может быть выполнен, например, из отрезков дискретной длины, на пример по 25 или 12,5 м с зазорами между соседними контейнерами около 30-50 мм, без каких-либо соединений между смежными секциями. Поэтому в нем не возникнет температурных напряжений. Вместе с тем он увеличивает горизонтальную и вертикальную жесткость рельсошпальной решетки (РШР) по сравнению с типовой конструкцией, обеспечивая более высокую устойчивость рельсошпальной решетки по сравнению с типовой конструкцией пути.

Заявляемое решение обеспечивает движение пассажирских поездов со скоростями до 400 км/ч с осевой статической нагрузкой до 20 тс, грузовых контейнерных поездов со скоростями до 250 км/ч с осевой статической нагрузкой до 23 тс и грузовых и хозяйственных поездов со скоростями до 120 км/ч с осевой статической нагрузкой до 30 тс.

В качестве иллюстрации достижения заявляемого технического результата при использовании предлагаемого решения, ниже представлены расчетные показатели кромочных напряжений в подошве рельса (Р 43, Р 50, и Р 65) от колеса вагона с нагрузкой 250 кН/ось (без динамики) в типовой конструкции пути (без контейнера) и напряжения в рельсах Р 43 и Р 50 при такой же нагрузке, уложенных в контейнере. В первом случае кромочные напряжения составляют 57,4, 40,6 и 37,4 МПа соответственно. Во втором случае напряжения снижаются до 19,6 и 21,5 МПа соответственно (контейнер для рельса Р 65 не рассматривался) Для рельса Р 50 контейнер меньше, чем для Р 43, поэтому напряжения в рельсе Р 50 немного выше, чем в Р 43. Температурные напряжения от перепада в 55°С (перепад, близкий к максимальному для России) составляют для всех рельсов одинаковую величину.

Температурные напряжения составят σt=136,3 МПа.

Однако сила, возникающая в рельсе от перепада температуры для всех рельсов определяется выражением

Pt=Fp σt, где

Fp - площадь сечения рельса.

PtP43=776,9 кН, PtP50=892,6 кН, PtP65=1126,6 кН.

Поскольку потеря устойчивости рельсошпальной решетки (выброс пути) определяется действием продольной силы в рельсе и удерживающими свойствами шпал и балласта (собственный вес и трение), приведенные цифры показывают, что рельс с большим сечением имеет большую силу. При этом рельс с минимальным сечением в контейнере, как на пример Р 43 имеет минимальную продольную силу и наиболее низкие напряжения в кромках подошвы. Удерживающие свойства шпал и балласта во всех случаях одинаковы.

Напряжения в контейнере от колеса вагона мало зависят от материала контейнера и составляют для контейнера Р43 25 МПа, для контейнера Р 50 24 МПа.

Температурные напряжения в контейнере низкие, поскольку он имеет разрезы (конечную длину). Принимая длину секции контейнера равной 25 м, а перепад температуры, который вызывает в ней напряжения (до проскальзывания по шпалам) 5°С, получим для контейнера из стали максимальные напряжения 12,4 МПа, из композитного материала 1,6 МПа.

Представленные расчетные показатели подтверждают эффективность предлагаемой конструкции - использования рельсов, в том числе и облегченных, в контейнере в сочетании с типовой рельсошпальной решеткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ КБ-65 | 1998 |

|

RU2131954C1 |

| Безбалластный железнодорожный путь для грузопассажирского высокоскоростного движения и способ его сооружения | 2020 |

|

RU2755804C1 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2224834C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ В ЗОНЕ ПРИМЫКАНИЯ К ИСКУССТВЕННОМУ СООРУЖЕНИЮ | 2010 |

|

RU2453644C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ИЗЛОМОВ РЕЛЬСОВЫХ ПЛЕТЕЙ | 1999 |

|

RU2153552C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СРОКА СЛУЖБЫ РЕЛЬСОВЫХ ПЛЕТЕЙ | 1999 |

|

RU2153551C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 2021 |

|

RU2782816C2 |

| СПОСОБ КОНТРОЛЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2012 |

|

RU2521114C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216619C2 |

| Конструкция трамвайного пути с верхним покрытием из крупноразмерных плит | 2024 |

|

RU2834496C1 |

Изобретение относится к области верхнего строения железнодорожного пути, в частности к верхнему строению пути с непрерывным опиранием рельсов. Протяженность рельсов соответствует длине бесстыкового участка. Рельсы размещены в контейнерах с открытым верхом. Контейнеры содержат две боковые стороны и основание. Положение рельса в контейнерах фиксируют прокладками. Высота боковых прокладок не превышает высоту сторон контейнера. Контейнеры установлены на рельсах с зазорами. На внешних боковых поверхностях контейнеров выполнены элементы для прижатия к шпалам скобами упругих клемм. Повышается величина воспринимаемой рельсами осевой нагрузки. 4 з.п. ф-лы, 3 ил.

1. Верхнее строение железнодорожного пути с непрерывным опиранием рельсов, которые имеют непрерывную протяженность, соответствующую длине бесстыкового участка пути, и размещены в трехсторонних с открытым верхом контейнерах, установленных по длине пути, имеющих основание и две боковых вертикально ориентированных стороны, в контейнерах между их внутренней поверхностью и рельсом размещены прокладки из упругого материала под подошвой рельса, и охватывающие рельс с фиксацией его положения, высота боковых прокладок из упругого материала не превышает высоту Н от подошвы рельса до его головки, отличающееся тем, что контейнеры, с размещенными внутри них бесстыковыми рельсами, закреплены на шпалах, с образованием рельсошпальной решетки, контейнеры каждого из рельсов колеи имеют ограниченную длину и зазоры между собой, причем для прикрепления контейнеров к шпалам на внешних поверхностях их боковых сторон выполнены элементы для прижатия контейнеров к шпалам скобами упругих клемм, а длина контейнеров и зазоров между ними выбирается из условия сохранения зазора между контейнерами в расчетном диапазоне изменения температуры, с обеспечением допускаемой прочности и устойчивости рельсов при воздействии колес подвижного состава и температурных продольных деформаций между самими контейнерами и между контейнерами и бесстыковыми рельсами.

2. Верхнее строение пути по п. 1, отличающееся тем, что контейнер выполнен из стали или алюминия.

3. Верхнее строение пути по п. 1, отличающееся тем, что контейнер выполнен из композитного материала на основе углеродных, стеклянных или минеральных волокон.

4. Верхнее строение пути по п. 1, отличающееся тем, что контейнер крепится к шпалам типовыми рельсовыми скреплениями с упругой клеммой.

5. Верхнее строение пути по п. 1, отличающееся тем, что в качестве скреплений с упругой клеммой используются КБ-65 или ЖБР-65.

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСА НА ОСНОВАНИИ | 2001 |

|

RU2224835C2 |

| DE 19503220 A1, 17.08.1995 | |||

| Способ увеличения емкости отрицательных пластин свинцово-кислотного аккумулятора | 1960 |

|

SU137556A1 |

| DE 19519745 C2, 01.02.2001. | |||

Авторы

Даты

2024-04-18—Публикация

2022-12-16—Подача