Область техники, к которой относится изобретение

Изобретение относится к области энергетики и может быть использовано на тепловых станциях для выработки пара, в частности в котлоагрегатах с естественной циркуляцией. Уровень техники

Известен способ понижения солесодержания пара в котлах со ступенчатым испарением и непрерывной продувкой (авторское свидетельство SU 139324, МПК F22B 37/54, опубл. 01.01.1961 г., бюл. №13), в котором с целью использования для питания котла воды с высоким солесодержанием, осуществляют неограниченную продувку котловой воды из ступеней испарения по заданному солесодержанию пара на выходе из котла, а тепло продувки используют в дополнительных ступенях испарения низкого давления, состоящих из кипящих экономайзеров, воздухонагревателей и соленакопителя.

Недостатком этого технического решения является образование отложений на теплообменных поверхностях солевых отсеков.

Известен паровой котел (патент RU 2214556, МПК F22B 37/54, F22B 35/02, опубл. 20.10.2003, бюл. №29), который содержит первую внутрибарабанную ступень испарения котловой воды, вторую внутрибарабанную ступень испарения котловой воды в виде встроенного отсека, третью ступень испарения котловой воды в виде выносного циклона, трубопровод продувочной воды, регулятор расхода продувочной воды, соединенный с датчиком солесодержания насыщенного пара и регулирующим органом расхода продувочной воды, трубопровод питательной воды, регулирующий орган расхода питательной воды, паропровод.

Недостатком этого технического решения является высокая стоимость и технологические трудности изменения конструкции барабана. При этом качество котловой воды и пара не улучшалось.

Известен способ работы барабанного котла (патент RU 2214559, МПК F22B 37/54, F22B 35/02, опубл. 20.10.2003, бюл. №29), в котором пар получают в нескольких ступенях испарения котловой воды, непрерывную продувку осуществляют из последней ступени испарения котловой воды, причем расход продувочной воды регулируют по солесодержанию котловой воды первой ступени испарения.

Недостатком этого технического решения является низкая эффективность очистки пара из-за «засаливания» солевых отсеков последних ступеней испарения.

Известна паропроизводящая установка и способ ее работы (патент RU 2083920, МПК F22B 37/48, F22B 37/56, опубл. 10.07.1997), где система водопитания и продувки паропроизводящей установки, содержащей по меньшей мере два котла, водяные объемы которых соединены трубопроводами котловой воды, выполнена с насосом, к всасывающему коллектору которого подключены трубопроводы котловой воды с запорно-регулирующей арматурой, а нагнетательный коллектор соединен с трубопроводами питательной воды дополнительными трубопроводами с запорно-регулирующей арматурой. При этом каждый котел снабжен трубопроводом продувки с запорно-регулирующей арматурой. В процессе выработки пара непрерывную продувку паропроизводящей установки осуществляют поочередно через каждый котел, в который подают часть котловой воды из других параллельно включенных котлов, при этом питательную воду подают одновременно во все котлы.

Недостатком этого технического решения является его низкая энергоэффективность.

Наиболее близкими по технической сущности к предлагаемому изобретению являются барабанный котел и способ выработки пара в барабанном котле (патент RU 2062398, МПК F22B 37/22, F22B 37/56, опубл. 20.06.1996 г.). В указанном изобретении барабанный котел содержит барабан с выносимыми циклонами, к которым подключены поверхности нагрева. Циклоны соединены с барабаном трубопроводами продувки барабана, снабжены трубопроводами продувки циклонов и дополнительно подключены к коллектору раздачи питательной воды через трубопроводы с запорно-регулирующей арматурой. В процессе выработки пара осуществляют постоянную продувку через один из циклов с одновременной подачей части питательной воды в другой противоположно включенный циклон. Направление продувки периодически изменяют путем подачи части питательной воды в первый из циклонов, а выход котловой воды в первый из циклонов, а вывод котловой воды производят из второго циклона.

Недостатками этого технического решения являются высокие концентрации примесей типа соединений меди, кремниевой кислоты, железа в солевых отсеках, ухудшение качества котловой воды в угловых панелях котлоагрегата.

Раскрытие сущности изобретения

Технической задачей изобретения является снижение концентрации в паре примесей солей жесткости, соединений меди и кремния и, как следствие снижение накипеобразований на пароперегревательных поверхностях котла, а также цилиндра низкого давления турбины.

Техническим результатом изобретения является улучшение качества пара при неизменном расходе продувки.

Это достигается барабанным котлом, содержащим барабан с выносными циклонами, согласно изобретению выносные циклоны выполнены в виде солевого отсека и сепаратора, барабан своим первым выходом через трубопровод соединен с солевым отсеком, который через паропровод своим первым выходом соединен с первым входом конденсатора, а вторым выходом соединен с котельным агрегатом, конденсатор своим первым выходом соединен с входом испарителя, расположенным внутри котельного агрегата, выход испарителя соединен со входом сепаратора, который паропроводом через свой первый выход связан с паропроводом, соединяющим второй выход барабана и вход пароперегревателя.

Кроме того, второй выход сепаратора может быть соединен с трубопроводом, соединяющим второй вход конденсатора с трубопроводом питательной воды.

Дополнительно конденсатор вторым входом может быть подключен к трубопроводу питательной воды, а вторым выходом к трубопроводу, соединяющему выход экономайзера и вход барабана.

Также барабанный котел может быть снабжен эжектором, при этом второй выход сепаратора соединен посредством эжектора с трубопроводом, соединяющим второй вход конденсатора с трубопроводом питательной воды.

Это достигается способом выработки пара в барабанном котле, включающим подачу и сепарацию пара в барабане и выносных циклонах, отвод пара из барабана и продувку котельного агрегата, согласно изобретению вводят дополнительный контур испарения, подают часть котловой воды из барабана в солевой отсек, проводят сепарацию котловой воды, после чего пар конденсируют, конденсат частично испаряют, полученный парокапельный поток сепарируют, насыщенный пар направляют в пароперегреватель, непрерывную продувку котельного агрегата осуществляют сепарированной в солевом отсеке водой,

Также для конденсации пара могут использовать питательную воду.

Дополнительно для конденсации пара могут использовать воду из сепаратора, объединяя ее с потоком питательной воды.

Кроме того, питание барабана могут осуществлять объединенным потоком воды, нагретым в результате конденсации пара и в экономайзере.

Краткое описание чертежей (если они содержатся в заявке)

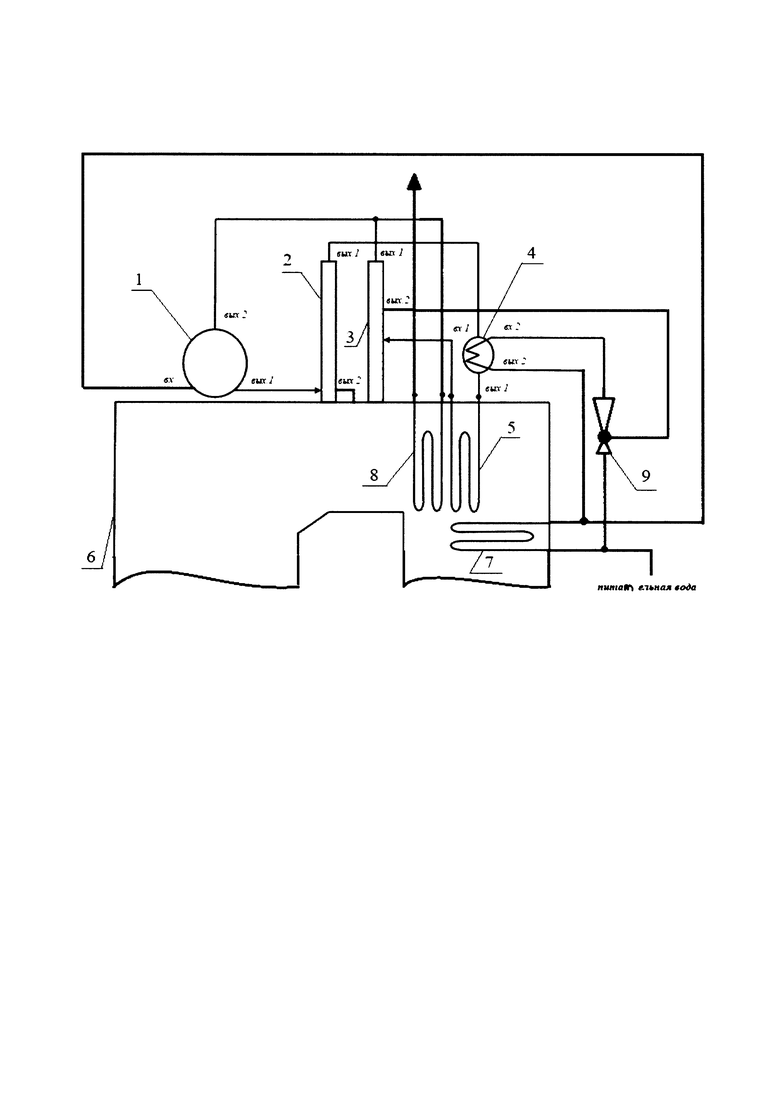

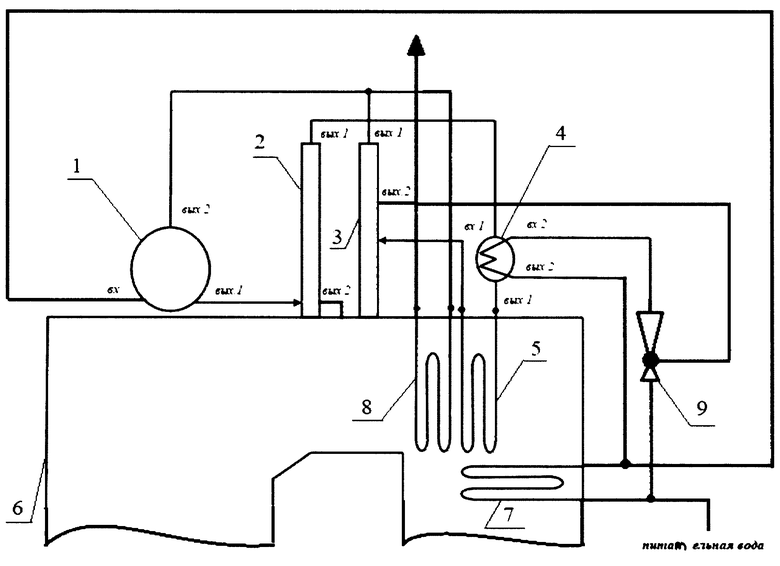

Сущность изобретения поясняется чертежом, на котором представлена схема принципиальная барабанного котла и приняты следующие обозначения:

1 - барабан;

2 - выносной циклон (солевой отсек);

3 - выносной циклон (сепаратор);

4 - конденсатор;

5 - испаритель;

6 - котельный агрегат (горизонтальный газоход и поворотная камера котельного агрегата);

7 - экономайзер;

8 - пароперегреватель;

9 - эжектор.

Осуществление изобретения

Барабан 1 чистого отсека своим первым выходом через трубопровод соединен с выносным циклоном 2, выполненным в виде солевого отсека, который через паропровод своим первым выходом соединен с первым входом конденсатора 4, а вторым выходом соединен с котельным агрегатом 6. Конденсатор 4 своим первым выходом соединен с входом испарителя 5, который расположен внутри котельного агрегата 6, например, в его поворотной камере. Выход испарителя 5 соединен со входом выносного циклона 3, выполненного в виде сепаратора парокапельного потока, который паропроводом через свой первый выход связан с паропроводом, соединяющим второй выход барабана 1 и вход пароперегревателя 8.

Вторым входом конденсатор 4 может быть подключен к трубопроводу питательной воды, а вторым выходом к трубопроводу, соединяющему выход экономайзера 7 и вход барабана 1.

Второй выход выносного циклона 3 может быть соединен, например, посредством эжектора 9 с трубопроводом, соединяющим второй вход конденсатора 4 с трубопроводом питательной воды.

В качестве конденсатора 4 может быть использован стандартный конденсатор собственного конденсата, применяемый для конденсации пара для впрысков.

Способ выработки пара в барабанном котле осуществляют следующим образом.

- Вводят дополнительный контур испарения,

- подают часть котловой воды из барабана в солевой отсек,

- проводят сепарацию котловой воды, поступившей из контура естественной циркуляции,

- пар конденсируют,

- конденсат частично испаряют,

- полученный парокапельный поток сепарируют,

- насыщенный пар направляют в пароперегреватель,

- непрерывную продувку котельного агрегата осуществляют сепарированной в солевом отсеке водой.

Для конденсации пара возможно использовать воду из сепаратора, объединяя ее с потоком питательной воды или только питательную воду.

Питание барабана можно осуществлять объединенным потоком воды, нагретым в результате конденсации пара и в экономайзере.

Ниже приводится пример реализации способ выработки пара в барабанном котле.

Вводят дополнительный контур испарения, часть котловой воды из первого выхода барабана 1 подают в выносной циклон 2. В солевом отсеке проводят сепарацию котловой воды, поступившей из контура естественной циркуляции, после чего пар из выносного циклона 2 подают в конденсатор 4. Непрерывную продувку котельного агрегата 6 осуществляют сепарированной в выносном циклоне 2 (солевом отсеке) водой. В конденсаторе 4 пар конденсируют.

Примеси, которые перешли в пар путем растворения и уноса с влагой переходят в конденсат, который направляют в испаритель 5, в котором конденсат испаряют до состояния х=0,9-0,95, где х - массовая доля паросодержания. Полученный двухфазный парокапельный поток направляют в выносной циклон 3 и сепарируют, откуда насыщенный пар направляют в пароперегреватель 8 посредством того, что подают его в паропровод, соединяющий второй выход барабана 1 и вход пароперегревателя 8, по которому отводят пар от барабана 1. Оставшуюся в испарителе 5 воду возвращают в контур котельного агрегата 6. Таким образом в пароперегреватель 8 подают пар с более низкими значениями концентрации примесей по сравнению со способом ближайшего аналога.

Для конденсации пара его охлаждение в конденсаторе 4 осуществляют питательной водой, поступающей также и к экономайзеру 7.

Кроме того, охлаждение пара в конденсаторе 4 могут осуществлять с использованием воды из выносного циклона 3, объединяя ее с потоком питательной воды.

Питание барабана 1 осуществляют объединенным потоком воды, нагретым в конденсаторе 4 и в экономайзере 7.

Доказательство достижения технического результата следующее.

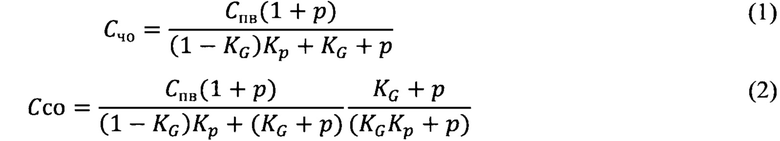

Теория продувки, многократно реализованная в котлостроении, базируется на решении балансовых уравнений по расходам теплоносителя и количеству примесей. Для двуступенчатой схемы испарения количество примесей в котловой воде определяется следующими соотношениями:

где  - концентрация примесей в чистом отсеке,

- концентрация примесей в чистом отсеке,

- концентрация примесей в солевом отсеке,

- концентрация примесей в солевом отсеке,

- концентрация примесей в питательной воде,

- концентрация примесей в питательной воде,

- относительный расход продувки,

- относительный расход продувки,

- коэффициент распределения,

- коэффициент распределения,

- относительная паропроизводительность солевого отсека. Концентрация пара соответственно определяется следующим образом:

- относительная паропроизводительность солевого отсека. Концентрация пара соответственно определяется следующим образом:

В дополнительно включаемой ступени питательной водой будет расход пара солевых отсеков с концентрацией примесей

где  - расход теплоносителя в жидкой фазе,

- расход теплоносителя в жидкой фазе,

- концентрация примесей в паре после дополнительной ступени испарения. Результаты проведенных расчетов для различных видов примесей приведены в Табл. 1. Для сопоставимости результатов концентрация примесей в питательной воде была принята равной 1 условной единице (например, 1 мг экв/дм3), расход продувки - 1%.

- концентрация примесей в паре после дополнительной ступени испарения. Результаты проведенных расчетов для различных видов примесей приведены в Табл. 1. Для сопоставимости результатов концентрация примесей в питательной воде была принята равной 1 условной единице (например, 1 мг экв/дм3), расход продувки - 1%.

Использование изобретения приводит к снижению концентрации в паре примесей солей жесткости, соединений меди и кремния и, как следствие, к снижению накипеобразований на пароперегревательных поверхностях котла, а также цилиндра низкого давления турбины, улучшается качество пара при неизменном расходе продувки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВОЙ КОТЕЛ | 2002 |

|

RU2214556C1 |

| СПОСОБ РАБОТЫ БАРАБАННОГО КОТЛА | 2002 |

|

RU2214558C1 |

| СПОСОБ РАБОТЫ БАРАБАННОГО КОТЛА | 2002 |

|

RU2214559C1 |

| ПАРОВОЙ КОТЕЛ | 2002 |

|

RU2214557C1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2305817C1 |

| Способ понижения солесодержания пара в котлах со ступенчатым испарением и непрерывной продувкой | 1958 |

|

SU139324A1 |

| ПАРОГЕНЕРАТОР С МНОГОСТУПЕНЧАТЫМ ИСПАРЕНИЕМ | 1998 |

|

RU2131554C1 |

| ПАРОГЕНЕРАТОР | 2006 |

|

RU2327926C1 |

| Способ консервации барабанного котла | 1982 |

|

SU1086297A1 |

| СХЕМА УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНОЙ ТЕПЛОТЫ ДЛЯ КОТЕЛЬНОЙ СРЕДНЕЙ И МАЛОЙ МОЩНОСТИ | 1995 |

|

RU2141080C1 |

Изобретение относится к области энергетики и может быть использовано на тепловых станциях для выработки пара, в частности в котлоагрегатах с естественной циркуляцией. Вводят дополнительный контур испарения, часть котловой воды из первого выхода барабана (1) подают в выносной циклон (2). В солевом отсеке проводят сепарацию котловой воды, поступившей из контура естественной циркуляции, после чего пар из выносного циклона (2) подают в конденсатор (4). Непрерывную продувку котельного агрегата (6) осуществляют сепарированной в выносном циклоне (2) (солевом отсеке) водой. В конденсаторе (4) пар конденсируют. Примеси, которые перешли в пар путем растворения и уноса с влагой переходят в конденсат, который направляют в испаритель (5), в котором конденсат испаряют до состояния х=0,9-0,95, где х - массовая доля паросодержания. Полученный двухфазный парокапельный поток направляют в выносной циклон (3) и сепарируют, откуда насыщенный пар направляют в пароперегреватель (8) посредством того, что подают его в паропровод, соединяющий второй выход барабана (1) и вход пароперегревателя (8), по которому отводят пар от барабана (1). Оставшуюся в испарителе (5) воду возвращают в контур котельного агрегата (6). Таким образом в пароперегреватель (8) подают пар с более низкими значениями концентрации примесей по сравнению со способом ближайшего аналога. Для конденсации пара его охлаждение в конденсаторе (4) осуществляют питательной водой, поступающей также и к экономайзеру (7). Кроме того, охлаждение пара в конденсаторе (4) могут осуществлять с использованием воды из выносного циклона (3), объединяя ее с потоком питательной воды. Питание барабана (1) осуществляют объединенным потоком воды, нагретым в конденсаторе (4) и в экономайзере (7). Технический результат - улучшение качества пара при неизменном расходе продувки. 2 н. и 6 з.п. ф-лы, 1 ил., 1 табл.

1. Барабанный котел, содержащий барабан с выносными циклонами, отличающийся тем, что выносные циклоны выполнены в виде солевого отсека и сепаратора, барабан своим первым выходом через трубопровод соединен с солевым отсеком, который через паропровод своим первым выходом соединен с первым входом конденсатора, а вторым выходом соединен с котельным агрегатом, конденсатор своим первым выходом соединен с входом испарителя, расположенным внутри котельного агрегата, выход испарителя соединен с входом сепаратора, который паропроводом через свой первый выход связан с паропроводом, соединяющим второй выход барабана и вход пароперегревателя.

2. Барабанный котел по п. 1, отличающийся тем, что второй выход сепаратора соединен с трубопроводом, соединяющим второй вход конденсатора с трубопроводом питательной воды.

3. Барабанный котел по п. 1, отличающийся тем, что конденсатор вторым входом подключен к трубопроводу питательной воды, а вторым выходом к трубопроводу, соединяющему выход экономайзера и вход барабана.

4. Барабанный котел по п. 1, отличающийся тем, что снабжен эжектором, при этом второй выход сепаратора соединен посредством эжектора с трубопроводом, соединяющим второй вход конденсатора с трубопроводом питательной воды.

5. Способ выработки пара в барабанном котле, включающий подачу и сепарацию пара в барабане и выносных циклонах, отвод пара из барабана и продувку котельного агрегата, отличающийся тем, что вводят дополнительный контур испарения, подают часть котловой воды из барабана в солевой отсек, проводят сепарацию котловой воды, после чего пар конденсируют, конденсат частично испаряют, полученный парокапельный поток сепарируют, насыщенный пар направляют в пароперегреватель, непрерывную продувку котельного агрегата осуществляют сепарированной в солевом отсеке водой.

6. Способ выработки пара в барабанном котле по п. 5, отличающийся тем, что для конденсации пара используют питательную воду.

7. Способ выработки пара в барабанном котле по п. 5, отличающийся тем, что для конденсации пара используют воду из сепаратора, объединяя ее с потоком питательной воды.

8. Способ выработки пара в барабанном котле по п. 5, отличающийся тем, что питание барабана осуществляют объединенным потоком воды, нагретым в результате конденсации пара и в экономайзере.

| RU 2062398 C1, 20.06.1996 | |||

| ПАРОПРОИЗВОДЯЩАЯ УСТАНОВКА И СПОСОБ ЕЕ РАБОТЫ | 1995 |

|

RU2083920C1 |

| СПОСОБ РАБОТЫ БАРАБАННОГО КОТЛА | 2002 |

|

RU2214559C1 |

| WO 2019020864 A1, 31.01.2019. | |||

Авторы

Даты

2024-04-23—Публикация

2023-08-07—Подача