Группа изобретений относится к теплоэнергетике, а именно к когенерационным установкам с замкнутым обращением рабочего тела, которые одновременно производят электроэнергию и вырабатывают холод. Такие решения могут называться как криогенные электрогенерирующие установки (КРЭУ), при этом в мобильном исполнении они могут именоваться как криогенные электрогенераторы, а в стационарном - криогенные электростанции.

Из уровня техники известны различные электрогенерирующие установки (ТЭС, АЭС, ORC-установки), работающие на водном, органическом или азотном цикле Ренкина, однако они не способны показать высокую энергетическую эффективность в целом и не позволяют получить высокий коэффициент преобразования тепловой энергии в электрическую.

Так, например, известна КРЭУ стационарного типа, работающая по азотному циклу Ренкина, и используемая в ней турбина (RU 2129213 C1, опубл. 20.04.1999). Установка содержит емкость для хранения жидкого РТ - азота, трубчатый цилиндрический испаритель РТ - котел, активную турбину с генератором, за которой расположен конденсатор, и систему нагрева и охлаждения РТ, включающую вентилятор, насос, конденсатор с трубопроводами и воздуховодами, оборудованными запорно-регулирующей арматурой. В установке применена обычная активная газовая турбина, а конденсация азота осуществляется за ее пределами в конденсаторе при теплообмене с более холодным телом - хладагентом в виде жидкого воздуха с температурой -205°С. Производство жидкого воздуха осуществляется внутри установки посредством применения измененного криогенного регенеративного цикла (цикла Линде) с применением компрессора высокого давления из части потока охлажденного вначале процесса воздуха.

Известная установка и применяемая в ней турбина выбраны в качестве прототипа.

К недостаткам описанных решений можно отнести низкий КПД применяемой в КРЭУ турбины и низкую энергетическую эффективность цикла установки в целом, а также большое количество оборудования и необходимость в его постоянном ремонте и обслуживании. В результате чего себестоимость электроэнергии, производимой данной установкой, является существенной. Также низкий коэффициент преобразования турбиной тепловой энергии в электрическую делает экономически неэффективным создание внутри описанной установки системы аккумулирования энергии.

Технической проблемой, решаемой КРЭУ, является устранение вышеуказанных недостатков, а именно:

- повышение коэффициента преобразования тепловой энергии в электрическую без возникновения угрозы теплового, химического и радиационного загрязнения окружающей среды;

- обеспечение возможности преобразования в электрическую энергию тепловой энергии, полученной от любого газообразного или жидкого первичного теплоносителя при любой температуре, превышающей -260°С;

- обеспечение возможности внутреннего аккумулирования энергии.

Технический результат КРЭУ заключается в повышении ее энергетической эффективности.

Указанный результат достигается КРЭУ, содержащей размещенные в одном или двух герметичных теплоизолированных корпусах емкость для хранения жидкого РТ, связанный с ней испаритель с каналами подвода и отвода теплоносителя, сопловой блок, соединенный с испарителем, турбину с генератором, а также приемное устройство для жидкого РТ, связанное с емкостью для его хранения и с выходом турбины, при этом в каждом используемом корпусе установлены вакуум и температура не выше температуры кипения рабочего тела при давлении 1 бар, а турбина расположена выше испарителя и содержит установленные на одном вертикальном валу ковшовую газовую турбину и ниже реактивную жидкостную турбину типа «сегнерово колесо», выполненную с возможностью конденсации рабочего тела.

Дополнительно емкость для хранения РТ содержит клапан для его подачи и удаления, между приемным устройством и емкостью для хранения установлен регулировочный вентиль, между емкостью для хранения и испарителем установлен обратный клапан, а испаритель снабжен регулировочным вентилем первичного теплоносителя.

Сопловой блок, как правило, содержит не менее трех сопел, направленных на ковши газовой турбины.

Рабочее тело может представлять собой фреон, жидкий азот или инертный газ, выбранный из следующих: криптон, ксенон, аргон, неон, гелий.

Приемное устройство может быть выполнено в виде спиральных трубок, расположенных по периметру турбины и входящих в общую трубу, соединенную с емкостью для хранения.

В испарителе дополнительно могут быть установлены тепловые электрические нагреватели, связанные с генератором, для аккумулирования энергии внутри установки.

Повышение энергетической эффективности в предложенной установке достигается благодаря следующему:

- использованию термогидродинамического цикла КРЭУ, ключевым элементом которого является каскад из двух турбин, расположенных на одном вертикальном валу, при этом верхняя турбина является ковшовой газовой турбиной, а нижняя выполнена в виде реактивной турбины «сегнерово колесо» с возможностью конденсации газообразного РТ методом дросселирования. Такая конструкция обеспечивает высокий КПД преобразования тепловой энергии в электрическую за счет преобразования кинетической энергии движения потока РТ в механическую энергию вращения турбины: сначала преобразуется кинетическая энергии движения потока газового РТ в верхней газовой турбине, затем кинетическая энергия движения потока жидкого РТ в нижней жидкостной турбине;

- минимизации потерь тепловой энергии, что, в свою очередь, достигается за счет расположения всех элементов в одном или нескольких герметичных теплоизолированных корпусах и за счет выполнения турбины с возможностью конденсации РТ, что позволяет исключить отдельный конденсатор, в котором происходят основные потери тепловой энергии из-за прямого теплообмена с окружающей средой;

- дополнительной возможности внутреннего аккумулирования энергии за счет размещения тепловых электрических нагревателей (ТЭНов), связанных с генератором, внутри испарителя.

Технической проблемой, решаемой турбиной для описанной выше КРЭУ, является создание изделия, способного существенно повысить КПД применяемых в аналогичных КРЭУ газовых турбин и позволяющего обходиться без отдельного конденсатора на выходе из турбины.

Техническим результатом турбины КРЭУ является повышение коэффициента преобразования тепловой энергии в электрическую энергию.

Данный результат достигается в предназначенной для использования в КРЭУ турбине, включающей установленные на одном вертикальном валу ковшовую газовую турбину и расположенную ниже реактивную жидкостную турбину типа «сегнерово колесо», содержащую конусную основу и закрепленные на ней дроссельные трубки изогнутой формы, оканчивающиеся реактивными соплами и имеющие внутренний диаметр не более 0,8 мм, причем обе турбины соединены переходным устройством в виде изогнутого конуса, обеспечивающим переход рабочего тела из газовой турбины в дроссельные трубки.

Конусная основа нижней части предпочтительно имеет диаметр не менее 4 метров.

В некоторых вариантах нижняя часть имеет не менее 6 дроссельных трубок.

Повышение КПД преобразования тепловой энергии в электрическую, вплоть до 90%, достигается за счет преобразования в механическую энергию вращения общего вала турбины кинетической энергии движения потока газового РТ в верхней газовой турбине и кинетической энергии движения потока жидкого РТ в нижней реактивной жидкостной турбине. Кинетическая энергия движения РТ в газовой фазе обеспечивается за счет тепловой энергии, полученной от перегрева в испарителе РТ для увеличения давления газа, а кинетическая энергия движения РТ в жидкой фазе обеспечивается за счет перехода тепловой энергии, выделившейся внутри дроссельных трубок при конденсации РТ методом дросселирования, в кинетическую энергию движения конденсата.

КПД турбины КРЭУ существенно превышает КПД традиционных тепловых двигателей, так как основной вклад в раскручивание общего вала турбин и генератора делает нижняя турбина, являющаяся гидротурбиной, которая не относится к «тепловым двигателем», а, как известно, КПД гидротурбин существенно выше КПД обычных паровых турбин.

Группа изобретений поясняется с помощью фиг. 1-4.

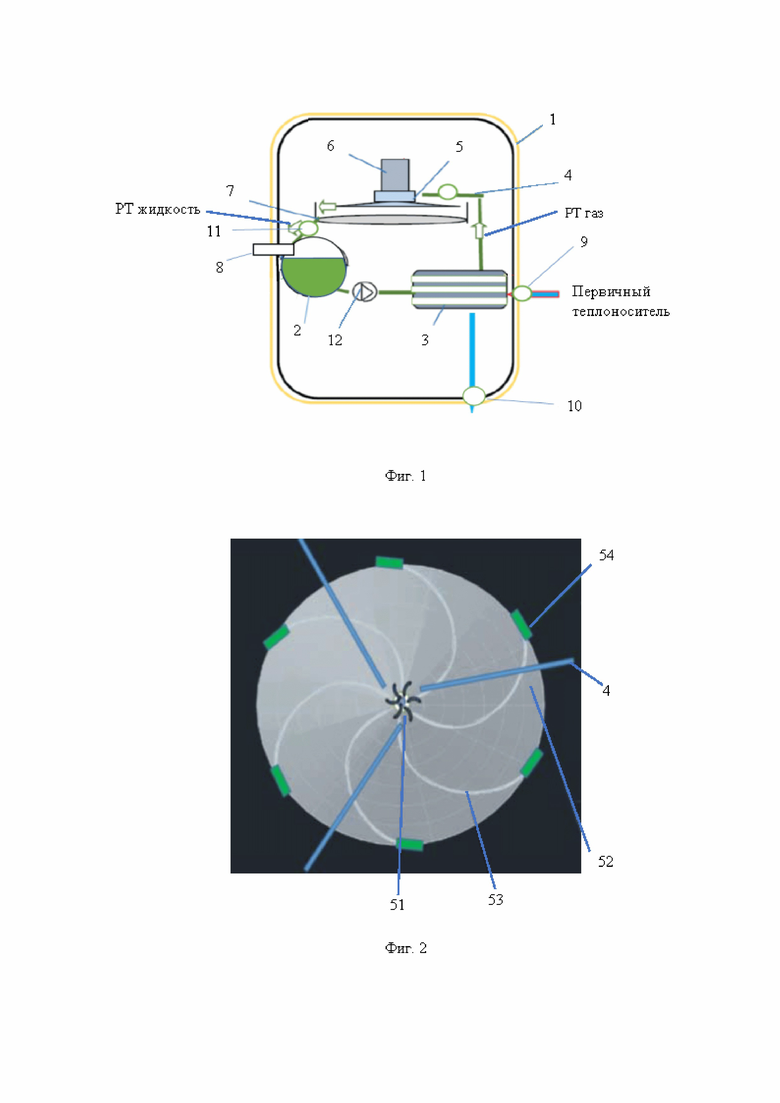

На фиг. 1 показана общая схема КРЭУ.

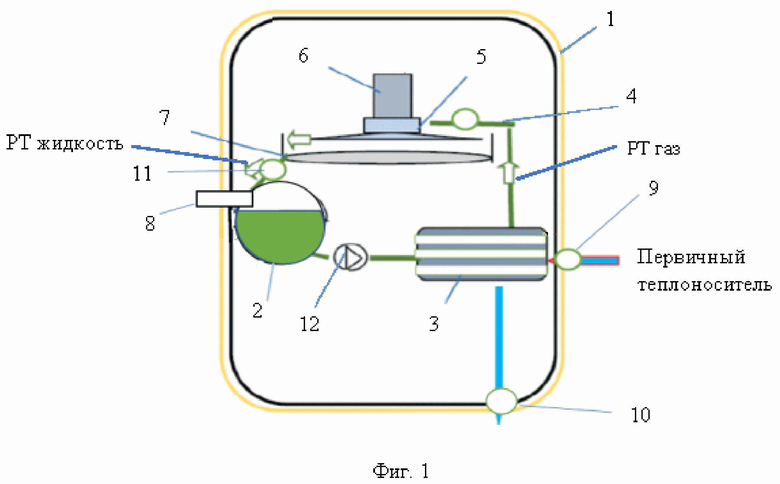

На фиг. 2 схематично изображена турбина для КРЭУ, вид сверху.

На фиг. 3 схематично изображена турбина для КРЭУ с движением РТ, вид сбоку.

На фиг. 4 схематично показано переходное устройство турбины.

Криогенная электрогенерирующая установка (фиг. 1) содержит герметичный теплоизолированный корпус 1, внутри которого создан вакуум, например, на уровне 0,03 Бар, и установлена температура не выше температуры кипения рабочего тела при давлении 1 бар. В корпусе 1 установлены и последовательно соединены емкость 2 для хранения жидкого РТ с клапаном 8 для его подачи и удаления, выполненный в виде теплообменника испаритель 3 для жидкого РТ, снабженный регулировочным вентилем 9 теплоносителя и каналами его подвода и отвода с обратным клапаном 10, сопловой блок 4 для выдачи газообразного РТ после испарителя 3, турбина 5 с генератором 6 на общем вертикальном валу, предназначенная для приема газообразного РТ из соплового блока 4 на входе и выдачи сконденсированного РТ на выходе, и приемное устройство 7 для сконденсированного РТ из турбины 5, связанное с емкостью 2 для его хранения. При этом между приемным устройством 7 и емкостью для хранения 2 установлен регулировочный вентиль 11, а между емкостью для хранения 2 и испарителем 3 установлен обратный клапан 12.

В качестве РТ КРЭУ могут быть применены фреоны, в состав которых входит только одно химически инертное вещество, обычно используется фреон r134a - тетрафторэтан, азот или инертный газ из следующего списка: криптон, ксенон, аргон, неон или гелий. Тип применяемого РТ зависит от рабочих температур охлаждения первичного теплоносителя. Так, например, фреон r134a применим при охлаждении первичных теплоносителей с начальной температурой от -10°С до +150°С, жидкий азот применим при охлаждении первичных теплоносителей с начальной температурой от -140°С и выше, жидкий аргон - с температурой от -140°С и выше, жидкий неон - с температурой от -240°С до +100°С, а жидкий гелий - с температурой от -260°С до -140°С. РТ должно представлять собой однородное вещество максимально высокой степени очистки, например, азот высокой степени очистки с содержанием чистого вещества не менее 99,9%.

Корпус 1 КРЭУ с фреоном в качестве РТ может быть выполнен в виде металлической емкости, облицовочной теплоизолирующим материалом. В корпусе 1 КРЭУ на азоте или на инертных газах применима только вакуумная теплоизоляция, соответственно корпус 1 может представлять собой сосуд Дьюра, при этом такой корпус 1 должен состоять из двух частей - двух сосудов Дьюара: верхнего и нижнего. В нижней части 1 корпуса будет расположен только испаритель 3, а в верхней части - остальные элементы установки. Это связано с большой разницей температур, которая устанавливается в рабочем режиме эксплуатации КРЭУ на азоте или на инертных газах внутри верхней и нижней части корпуса 1, и температурой окружающей среды.

За счет использования герметичного и теплоизолированного корпуса 1 минимизируются потери тепловой энергии и повышается энергоэффективность установки в целом.

Как правило, в качестве основного конструкционного материала при изготовлении корпуса 1, турбины 5 и иных элементов: трубопровода, испарителя 3, применяют алюминий высокой чистоты марки А995, А998, но возможны и иные материалы.

Емкость 2 для хранения жидкого РТ представляет собой металлическую сферическую емкость с клапаном 8 подачи и удаления, которая облицована теплоизолирующим материалом. К емкости 2 присоединяются два трубопровода - снизу для подачи РТ в испаритель 3, а наискосок сверху - для приема РТ после турбины 5.

Испаритель 3 размещается внизу установки и представляет собой теплообменный аппарат, конструкция которого будет ясна для специалиста в данной области техники при реализации КРЭУ с заданными параметрами. В испаритель 3 подается первичный теплоноситель, например, вода с температурой не менее +15°С, или воздух окружающей среды с температурой более 0°С, который обеспечивает испарение жидкого РТ и перегрев газообразного РТ для небольшого увеличения давления. Трубопровод для транспортировки газообразного РТ связывает испаритель 3 с сопловым блоком 4, расположенным в верхней части установки.

Сопловой блок 4 содержит не менее трех прямых сопел с регулировочными вентилями, при этом сопла расположены на равном расстоянии друг от друга и направлены на вход турбины 5, а именно ее верхнюю часть - ковшовую газовую турбину 51. Блок 4 может быть как частью турбины 5, так и самостоятельным элементом.

Приемное устройство 7 выполняется в виде спиральных трубок, расположенных по периметру турбины 5 и входящих в одну общую трубу, соединенную с емкостью 2 для хранения жидкого РТ. Устройство 7 изготавливается таким образом, чтобы частицы жидкого РТ, вылетая из реактивных сопел нижней части турбины 5, не ударялись о стенки, а попадали в трубки устройства 7 и при движении задевали стенки трубок по касательной. При такой конструкции скорость движения жидкого РТ и его кинетическая энергия теряются минимально. Количество трубок приемного устройства 7 может исчисляться в десятках, сотнях или тысячах штук.

Турбина 5 для КРЭУ (фиг. 2-3) представляет собой каскад из двух турбин 51, 52, расположенных на одном вертикальном валу. Верхняя турбина 51 является простой ковшовой газовой турбиной, содержащей предпочтительно шесть ковшей. Нижняя выполнена в виде реактивной турбины 52 типа «сегнерово колесо» с возможностью конденсации газообразного РТ методом дросселирования. Конструкция ковшовой 51 части турбины 5 близка к конструкции верхней части гидротурбины Френсиса или ковшовой турбины фирмы Турбоден.

Нижняя турбина 52 содержит конусную основу и дроссельные трубки 53 изогнутой формы, оканчивающиеся реактивными соплами 54 и имеющие внутренний диаметр не более 0,8 мм, за счет чего и реализуется процесс конденсации методом дросселирования. Трубки 53 закреплены на конусе-основе с охватом его поверхности. Количество трубок 53 зависит от мощности турбины 52 и составляет, как правило, от 6 до 6000 единиц (фиг. 3).

Верхняя 51 и нижняя 52 турбины связаны переходным устройством 55 (фиг. 4) в виде изогнутого конуса, обеспечивающим переход РТ из газовой 51 турбины в дроссельные трубки 53. Такое переходное устройство 55 изготавливается из тех же материалов, что и турбина 5, с помощью стандартных методов и средств, и его конструкция будет очевидна для специалиста в данной области техники при реализации КРЭУ определенных параметров.

Предлагаемая нормативная скорость вращения турбины 5 составляет 3000 (3600) об/мин, что обеспечивает выработку генератором 6 КРЭУ переменного тока нормативной частоты 50 Гц (60 Гц). Турбина 5 может быть изготовлена полностью из алюминия, учитывая низкие значения давления и температуры процесса. Ее особенностью является то, что это турбина относительно большого диаметра, который зависит от длины дроссельных трубок 53, которые, в свою очередь, зависят от значения удельной теплоты конденсации применяемого РТ. Диаметр турбины 5 с фреоном или азотом в качестве РТ может достигать значений до 5 м или более.

КПД турбины КРЭУ существенно превышает КПД традиционных тепловых двигателей, так как основную работу по раскручиванию общего вала турбины 5 и генератора 6 осуществляет нижняя турбина 52 типа «сегнерово колесо», являющаяся гидротурбиной, которая не относится к «тепловым двигателем», а, как известно, КПД гидротурбин существенно выше КПД обычных паровых турбин. Более того, в процессе конденсации методом дросселирования выделяется тепловая энергия, которая переходит в кинетическую энергию движения конденсата в соответствии с законами гидродинамики в связи с резким увеличением плотности РТ. А кинетическая энергия движения конденсата в свою очередь переходит в механическую энергию вращения вала турбины и генератора.

Соответственно, цикл КРЭУ является не термодинамическим, а термогидродинамическим, поскольку РТ совершает полезную работу не только в газовой фазе в соответствии с законами термодинамики, но и в жидкой фазе в соответствии с законами гидродинамики.

Отдельно стоит отметить, что так как РТ в жидкой фазе вылетает из турбины 5 с большой скоростью, и далее движется вниз с малыми гидравлическими потерями и большим перепадом высот, то применение питательного насоса для подачи жидкого РТ в испаритель 3 не является необходимым условием работы установки. Однако это не исключает возможности его применения для увеличения скорости движения жидкого РТ в отдельных вариантах установки, например, во фреонных КРЭУ большой мощности.

Во фреонных КРЭУ в качестве генератора 6 могут быть применены традиционные генераторы с щеточной или тиристорной системой возбуждения и механическими подшипниками. Во всех остальных случаях, где РТ КРЭУ - азот или инертные газы, применимы генераторы только с возбуждением от постоянных магнитов без применения механических подшипников, например, с подпятниками или магнитными подшипниками.

Генератор 6 размещается внутри корпуса 1 КРЭУ с температурой много ниже температуры окружающей среды, что позволяет снизить уровень электрического сопротивления проводников, и за счет этого увеличить эффективность работы генератора 6 и соответственно общий КПД турбины и энергоэффективность КРЭУ.

Все аппараты размещаются внутри установки с учетом того, что РТ в газовой фазе должно самостоятельно подниматься вверх, а в жидкой фазе под действием силы тяжести должно самостоятельно двигаться вниз. Поэтому испаритель 3 располагается в нижней точке корпуса 1, трубопровод к сопловому блоку 4 направляется строго вверх. Сопловой блок 4 располагается по горизонтали напротив газовой части 51 турбины 5. Газовая турбина 51 располагается выше жидкостной турбины 52. В жидкостной турбине 52 конденсируемое РТ движется по конусу вниз и от центра турбины к периферии. Приемное устройство 7 располагается напротив реактивных сопел 54 турбины 52. В приемном устройстве 7 РТ в жидкой фазе по трубопроводам движется вниз к емкости хранения 2. Из емкости хранения 2 РТ в жидкой фазе движется вниз к испарителю 3.

В связи с тем, что цикл КРЭУ обладает высоким коэффициентом преобразования тепловой энергии в электрическую энергию, обеспечена возможность использования системы внутреннего аккумулирования электроэнергии при снижении внешнего спроса на нее. Эта система как правило заключается в монтаже ТЭНов (на фиг. не показаны) внутри испарителя 3, связанных с генератором 6. При снижении внешнего потребления, вырабатываемая генератором 6 электроэнергия направляется на ТЭНы в испаритель 3, при этом пропорционально снижается подача в испаритель 3 первичного теплоносителя. Благодаря применению такой системы внутреннего накопления электроэнергии, КРЭУ может всегда работать в режиме постоянной нормативной мощности, при этом автоматически обеспечивается соблюдение нормативной частоты переменного тока.

При этом из-за высокого КПД цикла КРЭУ значение коэффициента потерь энергии при использовании внутреннего накопления (аккумулирования) электроэнергии по цепочке: «электроэнергия - тепловая энергия (ТЭН) - электроэнергия» будет существенно меньше, чем при использовании системы накопления электроэнергии гидроаккумулирующими электростанциями, либо химическими аккумуляторными батареями.

Кроме того, аккумулирование электроэнергии может осуществляться посредством использования свойства сверхпроводимости металлов и сплавов в условиях криогенных температур в гелиевых, неонных, азотных и аргонных КРЭУ, например, свинца с температурой перехода в сверхпроводимость 7 К (-266,2°С) для гелиевого КРЭУ, или сплава YBa2Cu3O7 с температурой перехода в сверхпроводимость 93 К (-179,2°С) для неонного, азотного или аргонного КРЭУ.

Дополнительная возможность аккумулирования энергии также способствует повышению энергоэффективности установки КРЭУ, так как это обеспечивает ее возможность работы при снижении внешнего спроса на электроэнергию в режиме постоянной нормативной мощности.

Принцип работы КРЭУ (фиг. 1) заключается в следующем.

Перед вводом в эксплуатацию внутренняя поверхность корпуса 1 и всех аппаратов установки вымораживается до температуры чуть ниже температуры кипения РТ при давлении 1 бар, например, при использовании в качестве РТ фреона - посредством прокачки жидкого азота до температуры -27°С, при использовании в качестве РТ аргона - посредством прокачки жидкого азота до температуры -187°С, при использовании в качестве РТ азота - посредством прокачки жидкого неона до температуры -197°С. Далее внутри корпуса 1 установки создается вакуум, например, на уровне в 0,03-0,04 бар, путем выкачивания газовой среды вакуумным насосом через клапан 8 емкости 2 хранения.

Далее в емкость 2 хранения заливается жидкое РТ с температурой равной или чуть ниже температуры кипения РТ при давлении 1 бар, например, с температурой -27°С для фреона r134a, -187°С для аргона, -196°С для азота, -247°С для неона и -270°С для гелия. Пуск установки в работу осуществляется посредством открытия входного вентиля 9 и подачи в испаритель 3 первичного теплоносителя в жидкой или газообразной форме с начальной температурой выше температуры кипения РТ. В результате теплообмена в испарителе 3 происходит испарение и нагрев газообразного РТ при одновременном увеличении его газового давления до нормативного уровня, например, 4-6 бар.

Газообразное РТ под давлением подается в сопловой блок 4. Его вентили открывают, и РТ подается на приемные ковши 56 верхней газовой турбины 51. Турбина 5 начинает вращение.

В результате совершения работы в верхней турбине 51 снижается давление и температура газообразного РТ. Далее РТ на выходе из ковша 56 через переходное устройство 55 попадает в большое количество дроссельных устройств в виде дроссельных трубок 53 с внутренним диаметром не более 0,8 мм на конусной основе нижней турбины 52, где под действием остаточного давления и центробежной силы движется к их реактивным соплам 54, и при этом конденсируется в результате процесса дросселирования.

Уже жидкое РТ вылетает из реактивного сопла 54 нижней турбины 52 типа «сегнерово колесо», автоматически увеличивая скорость ее вращения, и после вылета попадает в неподвижное приемное устройство 7 в виде большого числа спиральных алюминиевых трубок. В приемном устройстве 7 жидкое РТ из большого числа трубопроводов стекает в один трубопровод, по которому оно через регулируемый вентиль 11 возвращается обратно в емкость хранения 2, тем самым цикл оборота РТ КРЭУ замыкается. Таким образом тепловая энергия теплоносителя преобразуется в механическую энергию вращения турбины 5, и далее посредством генератора 6 в электрическую энергию.

В момент вылета жидкого РТ из турбины 5 до момента его попадания в приемное устройство 7 жидкость пролетает очень небольшое расстояние, около 2-3 мм, внутри среды корпуса 1 установки с глубоким вакуумом. В момент нахождения в этих условиях жидкое РТ начнет частично испаряться, что, с одной стороны, приведет к повышению давления внутри корпуса 1, а, с другой стороны, за счет испарения обеспечит сохранение внутри корпуса 1 нормативной температуры. Тем самым будет нивелирована тенденция к повышению внутренней температуры, так как потери тепловой энергии в процессе работы будут накапливаться внутри установки.

Кроме того, для сохранения нормативной температуры внутри корпуса 1 могут быть применены следующие меры:

1. Частично снижен уровень подачи первичного теплоносителя, при условии не снижения энергии вращения турбины 5. В этом случае для сохранения энергии вращения используется тепловая энергия, оставшаяся внутри установки от предыдущего цикла.

2. Производится откачка испаренного РТ из емкости хранения 2 через клапан 8 с помощью внешнего вакуумного насоса.

3. В емкость хранения 2 заливается новая партия жидкого РТ с температурой ниже температуры кипения.

Заполнение емкости 2 при работе установки не должно превышать 60-70%. Емкость 2, помимо функции компенсации потерь РТ при обращении в КРЭУ, способна автоматически выполнять функцию конечного конденсатора в отношении тех молекул, которые не сконденсировались внутри турбины 5. Поэтому масса РТ, заливаемого в емкость 2, должна быть больше массы РТ, участвующего в обороте в процессе работы установки.

Высокая энергоэффективность КРЭУ в основном обеспечивается повышенным КПД преобразования тепловой энергии в электрическую вплоть до 90% за счет преобразования кинетической энергии движения потока РТ в механическую энергию вращения турбины 5. При этом кинетическая энергия движения РТ в газовой фазе обеспечивается за счет тепловой энергии, полученной от перегрева газовой фазы РТ для увеличения давления газа в испарителе 3, а кинетическая энергия движения РТ в жидкой фазе обеспечивается за счет перехода тепловой энергии, выделившейся внутри дроссельных трубок 53 при конденсации РТ методом дросселирования, в кинетическую энергию движения конденсата.

Учитывая, что размер тепловой энергии, выделяющейся при конденсации РТ, равен размеру тепловой энергии, полученной в испарителе 3 при испарении РТ, то возникает основной энергетический поток цикла КРЭУ: тепловая энергия - испарение РТ в испарителе 3 - конденсация РТ в дроссельных трубках 53 турбины 52 - переход тепловой энергии в кинетическую энергию движения потока конденсата - переход кинетической энергии движения конденсата в механическую энергию вращения турбины 5 при вылете из реактивного сопла 54 - производство электроэнергии. По данной цепочке идет 80-90% энергетического потока КРЭУ.

Дополнительным вспомогательным энергетическим потоком КРЭУ является обычный энергетический поток традиционных тепловых электростанций (ТЭС, АЭС, установок ORC): тепловая энергия - нагрев газообразного РТ в испарителе 3 для увеличения газового давления - переход кинетической энергии движения РТ в газовой фазе в механическую энергию вращения верхней газовой турбины 51 - производство электроэнергии. По данной цепочке идет 10-20% энергетического потока КРЭУ. Роль данной цепочки заключается в запуске КРЭУ в работу.

Турбина для КРЭУ (фиг. 2-3) работает следующим образом.

Газообразное РТ, например, фреон, подается из сопел блока 4 на ковш 56 верхней газовой турбины 51 под нормативным давлением P1 c нормативной температурой T1. Внутри ковша 56 газ совершает работу, в результате чего охлаждается до нормативной температуры T2, при этом его давление падает до значения P2, а внутренняя энергия газа переходит в механическую энергию вращения турбины в результате процесса детандирования. Далее РТ в газообразной форме с нормативными параметрами T2, P2 посредством переходного устройства в виде изогнутого конуса попадает в каналы дроссельных трубок 53 нижней турбины 52, расположенной на одной вертикальной оси с верхней турбиной 51. Так как трубки 53 выполнены с внутренним диаметром не более 0,8 мм, РТ внутри них конденсируется в результате процесса дросселирования, его газовое давление падает до значения P3 ниже 1 бар. Реактивные сопла 54 на концах дроссельных трубок 53 установлены так, чтобы реактивная сила вылета жидкого РТ максимально эффективно увеличивала скорость вращения турбины 5.

При конденсации РТ методом дросселирования не происходит излучения тепловой энергии в окружающую среду, так как дросселирование - это адиабатический процесс. Выделяемая тепловая энергия переходит в кинетическую энергию движения конденсата в соответствии с законами гидродинамики в связи с резким увеличением плотности РТ. В итоге, в нижней жидкостной реактивной турбине тепловая энергия от конденсации РТ не уходит в окружающую среду, а полезно используется для выработки электроэнергии.

Таким образом, применение турбины 5 данной конструкции позволяет увеличить механическую энергию ее вращения за счет кинетической энергии движения РТ в газовой форме в верхней газовой турбине 51 ковшового типа и за счет кинетической энергии движения РТ в жидкой форме в нижней турбине 52 типа «сегнерово колесо», что повышает ее КПД вплоть до 90% и соответственно общую энергетическую эффективность КРЭУ. А выполнение турбины 5 каскадной из двух турбин 51-52 на общем вертикальном валу с конденсацией РТ в нижней турбине 52 в дроссельных трубках 53 позволяет исключить из КРЭУ отдельный конденсационный аппарат.

Таким образом, использование предложенной группы изобретений позволяет достичь заявленных технических результатов.

Ниже приведены примеры реализации группы изобретений.

1. Фреонная КРЭУ в стационарном исполнении мощностью до 100 МВт, используемая для производства электроэнергии на тепловых и атомных электростанциях при одновременном выполнении функции конденсатора водяного пара после паровой турбины ТЭС (АЭС) и охлаждения воды до нормативной температуры (+25°С).

Расчетные характеристики:

• Перепад температур первичного теплоносителя (водяного пара и воды) - от +65°С до +25°С, при выделении тепловой энергии в процессе конденсации водяного пара;

• Расход первичного теплоносителя - 90,3 кг/сек;

• РТ - фреон r134a, температура кипения -26°С при давлении 1 бар, удельная теплота испарения - 217 кДж/кг;

• Расход РТ - 660 кг/сек;

• Диаметр сечения дроссельной трубки - 0,71 мм;

• Длина дроссельной трубки - 3,55 м;

• Расход фреона в одной дроссельной трубке - 0,15 кг/сек;

• Количество дроссельных трубок в турбине - 4400 шт.;

• Диаметр турбины - 5,1 м;

• Скорость вылета конденсата из турбины - 20,8 м/сек;

• Объем теплообменника испарителя - более 100 м3.

2. Автономная воздушно-азотная КРЭУ в стационарном исполнении мощностью 130 кВт, используемая в качестве промышленного холодильника при одновременном производстве электроэнергии при охлаждении воздуха окружающей среды.

Расчетные характеристики:

• Перепад температур первичного теплоносителя - воздуха окружающей среды (Δt)=22,5°C, например, от +25°С до +2,5°С;

• Расход первичного теплоносителя - 6,66 кг/сек;

• РТ - азот, температура кипения -195,8°С при давлении 1 бар, удельная теплота испарения - 199 кДж/кг;

• Расход РТ - 0,6 кг/сек;

• Диаметр сечения дроссельной трубки - 0,6 мм;

• Длина дроссельной трубки - 3 м;

• Расход азота в 1 дроссельной трубке - 0,1 кг/сек;

• Количество дроссельных трубок в турбине - 6 шт.

• Диаметр турбины - 4,4 м;

• Скорость вылета конденсата из турбины - 19,5 м/с;

• Объем теплообменника испарителя - 14 м3;

• Производство холода - 130 кДж/сек;

3. Неонная КРЭУ в мобильном исполнении для электромобиля мощностью 130 кВт с применением в качестве буферного теплоносителя воды в теплый период, с рабочими температурами от +20°С до +60°С, и фреона r11 в холодный период, температура плавления (замерзания) которого - -110°С, температура кипения при давлении 1 бар - +23,6°С.

Расчетные характеристики:

• Перепад температур первичного теплоносителя - воды (Δt)=15°C, например, от +20°С до +5°С;

• Расход первичного теплоносителя - 2,39 кг/сек;

• РТ - неон, температура кипения -246°С при давлении 1 бар, удельная теплота испарения 86 кДж/кг;

• Расход РТ - 1,3 кг/сек;

• Диаметр сечения дроссельной трубки - 0,4 мм;

• Длина дроссельной трубки - 0,354 м;

• Расход неона в 1 дроссельной трубке - 0,043 кг/сек;

• Количество дроссельных трубок в турбине - 30 шт.

• Диаметр турбины - 0,524 м;

• Скорость вылета конденсата из турбины - 13,2 м/с;

• Объем теплообменника испарителя - 0,07 м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Криогенная электрогенерирующая установка | 2022 |

|

RU2818432C1 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА КОСМИЧЕСКОГО АППАРАТА | 2012 |

|

RU2548468C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1996 |

|

RU2116465C1 |

| СИЛОВАЯ УСТАНОВКА НА СОЛНЕЧНОЙ ЭНЕРГИИ | 2000 |

|

RU2184873C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1994 |

|

RU2108466C1 |

| СОЛНЕЧНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2015 |

|

RU2586034C1 |

| Парогазовая установка на сжиженном природном газе | 2020 |

|

RU2745182C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ НИЗКОПОТЕНЦИАЛЬНОГО ТЕПЛА В ЭЛЕКТРОЭНЕРГИЮ | 1992 |

|

RU2099543C1 |

| СОЛНЕЧНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2014 |

|

RU2559093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА | 2010 |

|

RU2450222C2 |

Группа изобретений относится к теплоэнергетике, а именно к когенерационным установкам с замкнутым обращением рабочего тела. Криогенная электрогенерирующая установка (КРЭУ) содержит последовательно соединенные и размещенные в одном или нескольких герметичных теплоизолированных корпусах емкость для хранения жидкого рабочего тела (РТ), испаритель с каналами подвода и отвода теплоносителя, сопловой блок, турбину с генератором, а также приемное устройство для жидкого РТ, связанное с емкостью для его хранения, при этом в каждом используемом корпусе установлены вакуум и температура не выше температуры кипения РТ при давлении 1 бар. Турбина расположена выше испарителя и содержит установленные на одном вертикальном валу ковшовую газовую турбину и ниже реактивную жидкостную турбину типа «сегнерово колесо», содержащую конусную основу и закрепленные на ней дроссельные трубки изогнутой формы, оканчивающиеся реактивными соплами и имеющие внутренний диаметр не более 0,8 мм. Обе турбины соединены переходным устройством в виде изогнутого конуса, обеспечивающим переход рабочего тела из газовой турбины в дроссельные трубки. Техническим результатом является повышение энергоэффективности. 2 н. и 6 з.п. ф-лы, 4 ил.

1. Криогенная электрогенерирующая установка, характеризующаяся тем, что содержит размещенные в герметичном теплоизолированном корпусе емкость для хранения жидкого рабочего тела, связанный с ней испаритель с каналами подвода и отвода теплоносителя, сопловой блок, соединенный с испарителем, турбину с генератором, а также приемное устройство для жидкого рабочего тела, связанное с емкостью для его хранения и с выходом турбины, при этом в каждом используемом корпусе установлены вакуум и температура не выше температуры кипения рабочего тела при давлении 1 бар, емкость выполнена с возможностью откачки из нее испаренного рабочего тела и залива в нее нового жидкого рабочего тела с температурой ниже температуры кипения, причем масса рабочего тела, заливаемого в емкость, больше массы рабочего тела, участвующего в обороте в процессе работы установки, а турбина расположена выше испарителя и содержит установленные на одном вертикальном валу ковшовую газовую турбину и ниже реактивную жидкостную турбину типа «сегнерово колесо», выполненную с возможностью конденсации рабочего тела методом дросселирования.

2. Установка по п.1, характеризующаяся тем, что емкость для хранения рабочего тела содержит клапан для его подачи и удаления, между приемным устройством и емкостью для хранения установлен регулировочный вентиль, между емкостью для хранения и испарителем установлен обратный клапан, а испаритель снабжен регулировочным вентилем первичного теплоносителя.

3. Установка по п.1, характеризующаяся тем, что сопловой блок содержит не менее трех сопел, направленных на ковши газовой турбины.

4. Установка по п.1, характеризующаяся тем, что рабочее тело представляет собой фреон, азот или инертный газ, выбранный из следующих: криптон, ксенон, аргон, неон, гелий.

5. Установка по п.1, характеризующаяся тем, что приемное устройство выполнено в виде спиральных трубок, расположенных по периметру турбины и входящих в общую трубу, соединенную с емкостью для хранения.

6. Установка по п.1, характеризующаяся тем, что в испарителе установлены тепловые электрические нагреватели, связанные с генератором, для аккумулирования энергии внутри установки.

7. Турбина для криогенной электрогенерирующей установки, характеризующаяся тем, что включает установленные на одном вертикальном валу ковшовую газовую турбину и расположенную ниже реактивную жидкостную турбину типа «сегнерово колесо», содержащую конусную основу и закрепленные на ней дроссельные трубки изогнутой формы, оканчивающиеся реактивными соплами и имеющие внутренний диаметр не более 0,8 мм, при этом обе турбины соединены переходным устройством в виде изогнутого конуса, обеспечивающим переход рабочего тела из газовой турбины в дроссельные трубки.

8. Турбина по п.7, характеризующаяся тем, что конусная основа нижней части имеет диаметр на менее 4 метров.

9. Турбина по п.7, характеризующаяся тем, что реактивная жидкостная турбина имеет не менее 6 дроссельных трубок.

| ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2129213C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ В ТУРБИНЕ И ТУРБИНА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2200848C1 |

| СПОСОБ ПРИДАНИЯ ДВИЖЕНИЯ РАБОЧЕМУ КОЛЕСУ (ВАРИАНТЫ) И РАБОЧЕЕ КОЛЕСО | 2011 |

|

RU2599096C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1994 |

|

RU2108466C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛОРИСТОВОДОРОДНОГО ДИАЦЕТИЛ-МОРФИНА | 1924 |

|

SU3264A1 |

Авторы

Даты

2024-04-24—Публикация

2022-11-15—Подача