Область техники

Настоящее изобретение относится к устройству и способу флюидизированного каталитического крекинга (ФКК) углеводородного сырья. Более конкретно, оно относится к устройству и способу ограничения испарения сырья и смешивания сырья с катализатором (т.е. углеводородов) предназначенной для этого областью в лифт-реакторе для ФКК и для впрыскивания сырья/катализатора в лифт-реактор для ФКК в нескольких точках впрыскивания для уменьшения термического крекинга и образования сухого газа во время испарения сырья, и для улучшения смешивания сырья с катализатором.

Уровень техники

Процесс флюидизированного каталитического крекинга (ФКК) представляет собой важный процесс переработки, который часто осуществляют на современных нефтеперерабатывающих заводах. Процесс ФКК представляет собой химический процесс, в котором используют катализатор для преобразования фракций высококипящего углеводорода, полученных из неочищенной нефти, в более ценные ФКК конечные продукты, такие как компоненты топлива (нафта), нефтяное топливо и газообразные олефины (т.е. этен, пропен, бутен). Обычная установка ФКК содержит по меньшей мере одно из каждого, включая, ФКК реактор (т.е. лифт-реактор), регенератор и сепаратор. Лифт-реактор и регенератор считаются основными компонентами установки ФКК. Например, большая часть эндотермических реакций крекинга углеводородного сырья и отложение кокса происходит в лифт-реакторе, где регенератор используют для повторной активации катализатора посредством сжигания накопленного отложения кокса.

Во время работы ФКК, нагретый катализатор протекает из регенератора в нижнюю секцию лифт-реактора, где он содержит нагретое углеводородное сырьё. При контакте, катализатор испаряет и крекирует или разбивает длинноцепные молекулы сырья на новые, более короткие молекулы, таким образом образуя смесь сырья и катализатора. Испарившееся сырьё флюдизирует твёрдый катализатор так, что смесь сырья и катализатора расширяется и протекает вверх внутри лифт-реактора для дальнейшего крекинга, таким образом, обеспечивая в результате один или большее количество требуемых продуктов крекинга. Дополнительно, образование кокса начинается с отложения на катализаторе во время реакций, таким образом обеспечивая постепенную деактивацию катализатора.

Требуемые продукты крекинга отбирают с верхней части лифт-реактора так, чтобы они протекали в нижнюю секцию сепаратора, а деактивированный катализатор отбирают с нижней части лифт-реактора так, чтобы он протекал в регенератор. Продукты крекинга, протекающие в сепаратор, также именуемый основной ректификационной колонной, дистиллируют в более ценные ФКК конечные продукты. Регенерированный, т.е. реактивированный, катализатор, покидающий регенератор, повторно возвращают в нижнюю секцию лифт-реактора и повторяют цикл. Во многих случаях, свежий катализатор могут добавлять с регенерированным катализатором для оптимизации процесса крекинга.

Хотя процесс ФКК коммерчески применяют на протяжении более 75 лет, технология непрерывно развивается и прогрессирует для решения новых задач и для обеспечения непрерывного улучшения в целом. Например, конкуренты на рынке представили различные процессы, технологии и оборудование, относящиеся к лифт-реактору ФКК, такие как изменения в конструкции патрубков для впрыскивания сырья для улучшения распределения сырья и/или катализатора и смешивания сырья с катализатором, создание нескольких точек впрыскивания катализатора для увеличения выхода продукта и избирательности реакций крекинга, а также изменение конструкции системы реакции для устранения или уменьшения неизбирательного термического крекинга и образования сухого газа. Несколько из этих разработок описаны далее.

В патенте США №4,795,547 и патенте США №5,562,818 описаны два патрубка нижнего входа с разными конструкциями отклонительных конусов на выходе трубы сырья, по которой проходит измельчённое сырьё. Функция этих отклонительных конусов заключается в перенаправлении протекающего в осевом направлении потока сырья в сырьё с радиальной выдачей на выходе для улучшения смешивания регенерированного катализатора и сырья.

В патенте США №5,565,090 описан лифт-реактор с несколькими точками впрыскивания катализатора для получения выхода ароматических соединений из исходный продукта нафты во время процесса каталитического реформинга. Катализатор добавляют к исходному сырью на основании лифт-реактора и впрыскивают в полученную в результате смесь исходного сырья, реагентов и катализатора на средней точке вдоль длины стояка. Предпочтительно обеспечены 2-10 точки впрыскивания катализатора, включая одну на основании стояка и 1-9 промежуточные точки. Приблизительно 10 - 95% катализатора добавляют к исходному сырью в нижнем конце лифт-реактора, и приблизительно 1 - 70% катализатора впрыскивают в любой другой отдельной точке вдоль длины стояка.

В патенте США №5,055,177 описан способ и устройство для отделения фазы катализатора от суспензионной газовой фазы, так как суспензионную газовую фазу выводят из выхода области преобразования стояка для быстрого отделения катализатора крекинга от углеводородного пара/суспензия частиц катализатора в процессе ФКК. В частности, углеводородный пар/суспензия частиц катализатора проходит непосредственно от стояка в ряд циклонных сепараторов, которые отделяют частицы катализатора от суспензии, для уменьшения чрезмерно глубокого крекинга продуктов преобразования углеводорода и для способствования получению желаемых продуктов. Циклонные сепараторы, соединённые последовательно внутри одного реакционного сосуда, включают циклонный сепаратор стояка, основной циклонный сепаратор и вспомогательный циклонный сепаратор.

Несмотря на многие попытки, для продолжения развития всё ещё необходимы улучшенные ФКК процессы, компоненты и технологии, включая улучшения, относящиеся к профилям температуры и скорости по лифт-реактору, однородности во время смешивания сырья с катализатором, и КПД во время каталитических реакций, среди прочих желаемых улучшений.

Сущность изобретения

Задача этого изобретения заключается в обеспечении устройства и способа флюидизированного каталитического крекинга (ФКК) углеводородного сырья.

Задача этого изобретения заключается в обеспечении устройства и способа ограничения происхождения испарения сырья и смешивание сырья с катализатором областью, предназначенной для этого в лифт-реакторе для ФКК, и для впрыскивания сырья и катализатора в нескольких точках впрыскивания в лифт-реакторе для ФКК для уменьшения термического крекинга и образования сухого газа во время испарения сырья, а также для улучшения смешивания сырья с катализатором.

Задача этого изобретения заключается в обеспечении устройства и соответствующего способа, в котором испарение сырья и смешивание сырья и катализатора отведены для конкретной области в лифт-реакторе для ФКК.

Задача этого изобретения заключается в обеспечении устройства и соответствующего способа, в котором испарение сырья и смешивание сырья и катализатора отведены для конкретной области в лифт-реакторе для ФКК, и в котором катализатор впрыскивают в нескольких точках впрыскивания вдоль длины лифт-реактора для ФКК.

Другие преимущества и признаки вариантов реализации настоящего изобретения будут понятны из следующего подробного описания. Однако следует понимать, что несмотря на то, что подробное описание раскрывает предпочтительные варианты реализации изобретения, оно приведено исключительно для иллюстрации, так как из этого подробного описания специалистам в данной области техники будут понятны различные изменения и модификации в пределах сущности и объёма изобретения.

Краткое описание графических материалов

Определённые приведённые в качестве примера варианты реализации описаны в следующем подробном описании со ссылкой на чертежи, на которых:

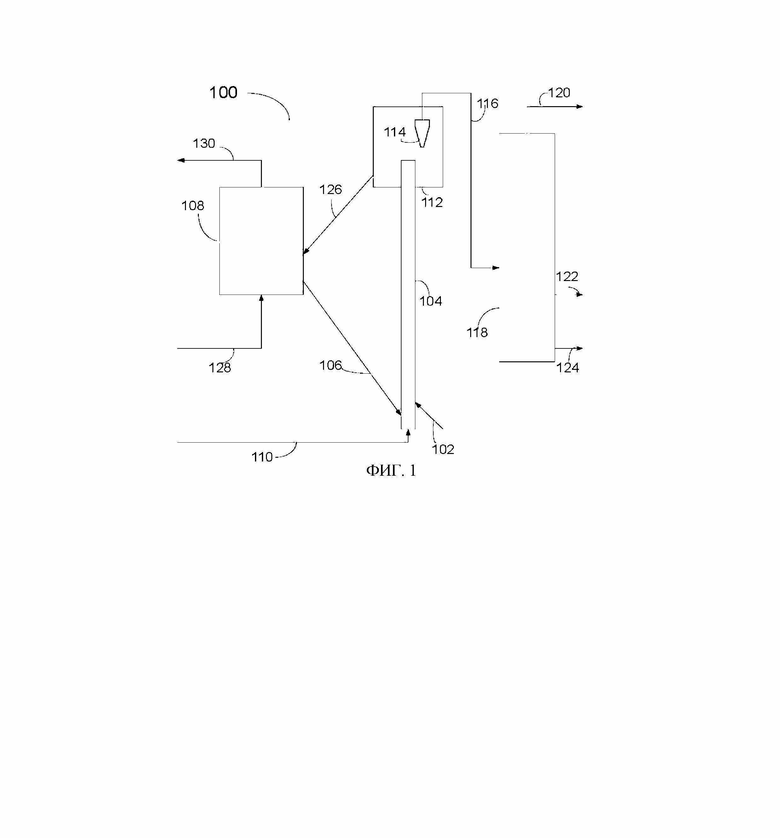

На фиг. 1 показано схематическое изображение установки ФКК, включающей систему лифт-реактора с многоступенчатым впрыскиванием катализатора в соответствии с вариантами реализации настоящего изобретения;

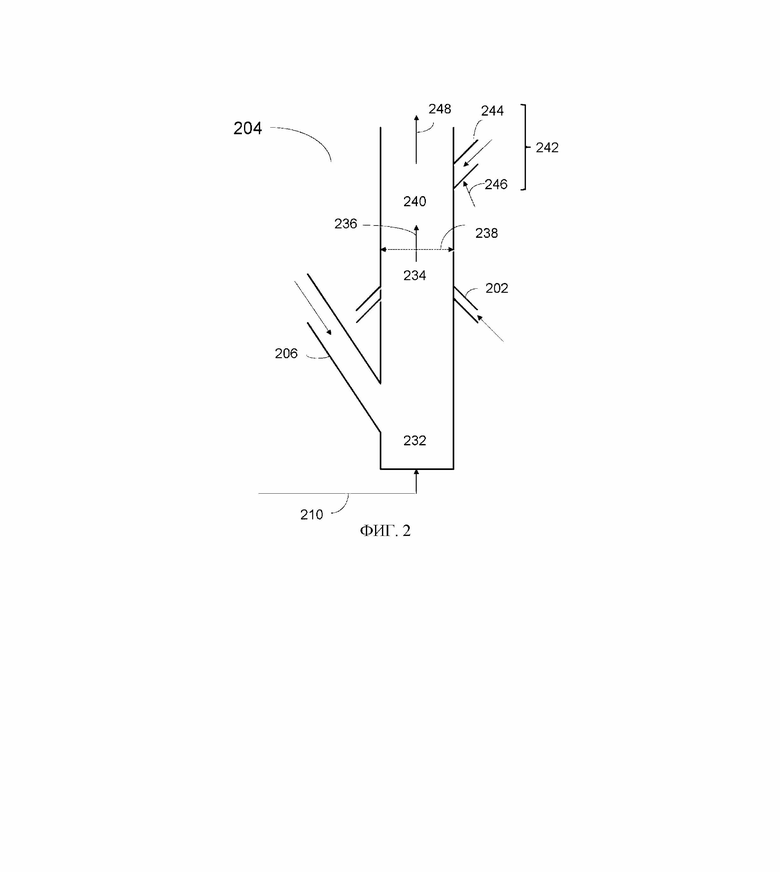

На фиг. 2 показано схематическое изображение системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 1, в соответствии с вариантами реализации настоящего изобретения;

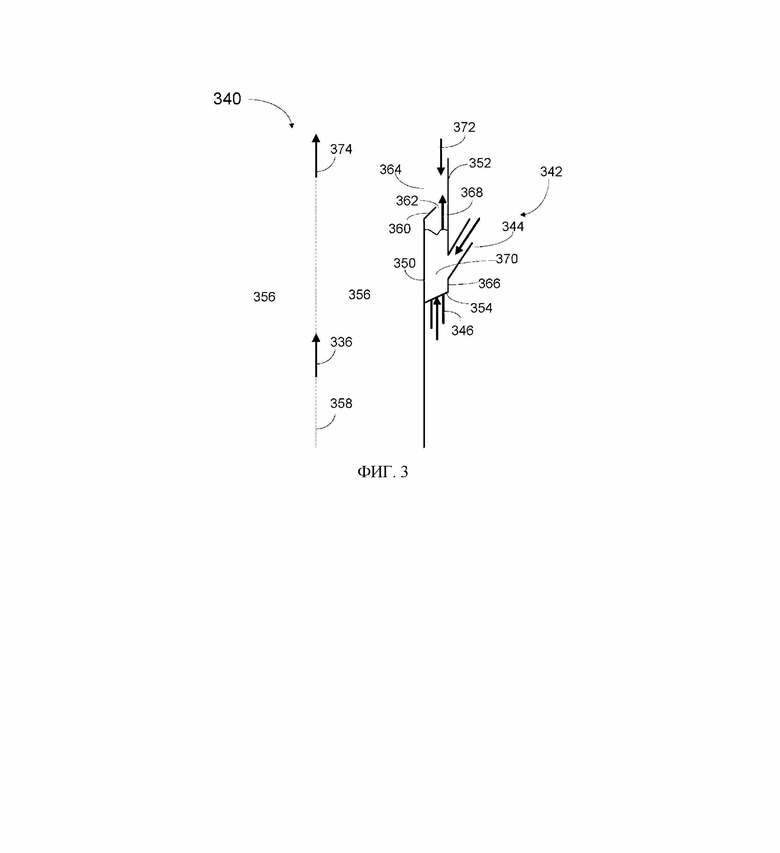

На фиг. 3 показано схематическое изображение устройства второй ступени впрыскивания для системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 2, в соответствии с первым вариантом реализации изобретения;

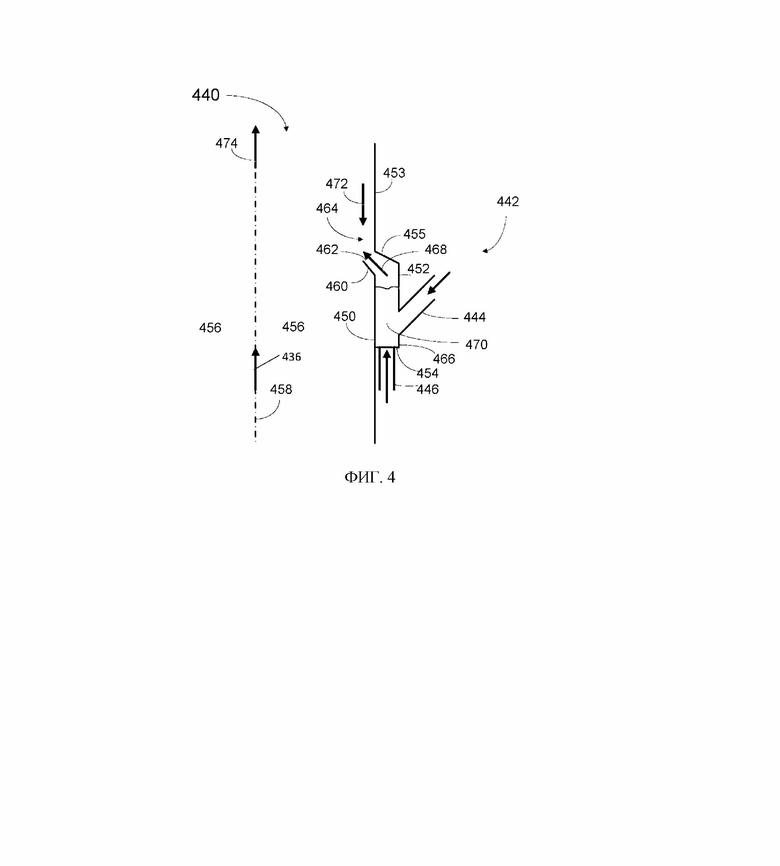

На фиг. 4 показано схематическое изображение устройства второй ступени впрыскивания для системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 2, в соответствии со вторым вариантом реализации изобретения;

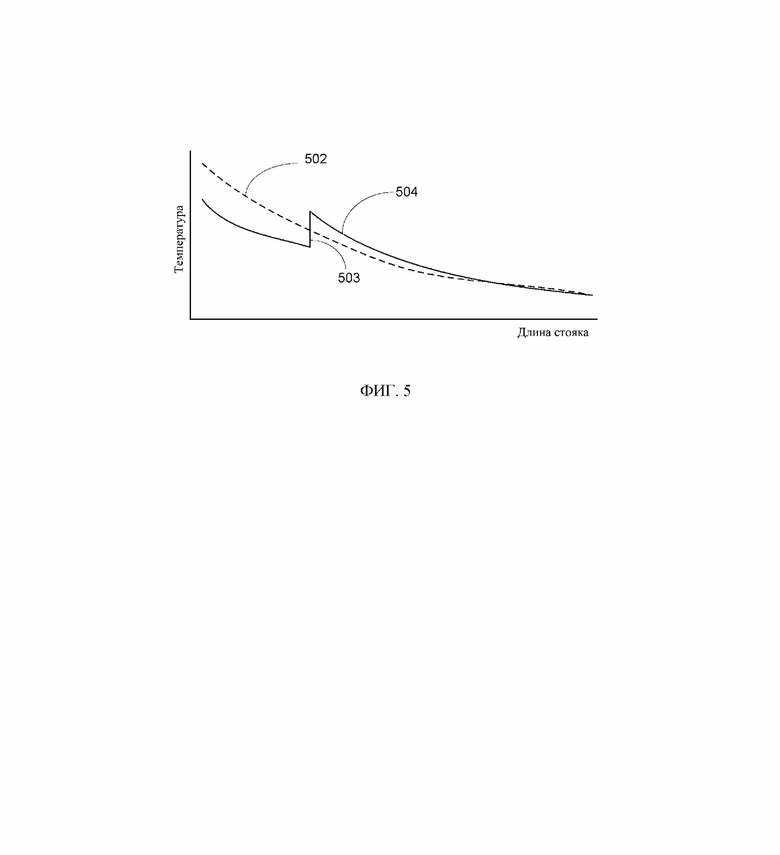

На фиг. 5 показано графическое сравнение профиля температуры для традиционного лифт-реактора по сравнению с профилем температуры для системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 2, в соответствии с вариантами реализации настоящего изобретения;

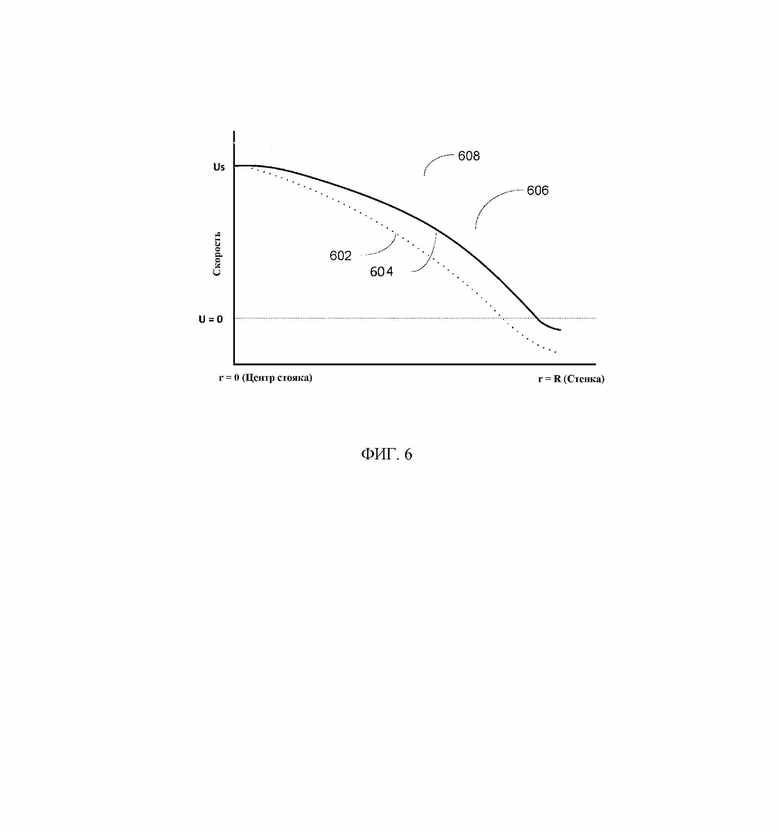

На фиг. 6 показано графическое сравнение профилей радиального распределения осевых скоростей для традиционного лифт-реактора в сравнении с профилями радиального распределения осевых скоростей для системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 2, в соответствии с вариантами реализации настоящего изобретения.

Подробное описание изобретения

Большая часть эндотермических реакций крекинга во время процесса ФКК происходит в лифт-реакторе для ФКК, который может состоять из одной или большего количества зон реакции. В традиционных лифт-реакторах для ФКК реакции испарения сырья и крекинга могут происходить в одной зоне реакции реактора, обычно при повышенных температурах, например, по меньшей мере 630°C. В других типичных лифт-реакторах для ФКК могут быть использованы несколько лифт-реакторов последовательно, причём каждый лифт-реактор содержит по меньшей мере одну зону реакции, работающую в пределах диапазона повышенных температур для последовательного испарения и крекинга сырья.

Значительно большая часть сырья (предпочтительно всё сырьё) должна быть испарена и однородно смешана с катализатором до начала крекинга испарившегося сырья для обеспечения максимального выхода требуемых конечных продуктов. В противном случае, неполное испарение сырья может приводить к образованию нежелательных побочных продуктов, таких как кокс, вследствие контакта нефтепродуктов друг с другом. Повышенные температуры, как описано ранее касательно традиционных лифт-реакторов, могут также способствовать преждевременному термическому крекингу испарившегося сырья. Нежелательный термический крекинг может приводить к образованию нежелательного сухого газа, таким образом, влияя на производственный выход более ценных продуктов, таких как низшие олефины.

Во время процесса термического крекинга, повышенные температуры и давления используют для крекинга сырья без использования катализаторов. Наоборот, в процессе ФКК, испарившееся сырьё подвергают крекингу при контакте с горячим катализатором при более низких температурах и давлениях по сравнению с условиями термического крекинга. Вне зависимости от того, используют ли катализатор для инициации реакций крекинга, повышенные температуры реакции в лифт-реакторе, такие как превышающие приблизительно 630°C, способствуют преждевременному термическому крекингу сырья. В этой связи, повышенные температуры по лифт-реактору уменьшают выходы высокоценных продуктов, при этом увеличивая выход продуктов с более низкой ценностью, таких как тяжёлая топливная нефть и лёгкие газы (например, метан и этан).

В качестве преимущества было обнаружено, что описанные проблемы, вызванные термическим крекингом, образованием сухого газа и отсутствием однородного смешивания сырья с катализатором, среди прочих, могут быть решены настоящим изобретением, которое относится к лифт-реактору в соответствии с изобретением для использования во время процесса ФКК, и ФКК процессу для каталитического крекинга углеводородного сырья в лифт-реакторе в соответствии с изобретением. Лифт-реактор в соответствии с настоящими вариантами реализации включает отдельные и выделенные зоны, включая испарительную зону и зону крекинга. Значительно большая часть смешивания (предпочтительно всё смешивание) сырья с катализатором и испарение сырья ограничены испарительной зоной настоящих вариантов реализации лифт-реактора, в котором температура в пределах испарительной зоны составляет менее 625°C, предпочтительно менее 550°C, более предпочтительно менее 525°C. Так как в испарительной зоне происходит минимальная часть крекинга, значительно большую часть испарившегося сырья подвергают крекингу в зоне крекинга настоящих вариантов реализации лифт-реактора.

К удивлению, было обнаружено, что лифт-реактор в соответствии с изобретением с испарительной зоной, выполненной с возможностью испарения сырья и ограничения смешивания сырья и катализатора, уменьшает происхождение термического крекинга до начала каталитического крекинга сырья, так как температуры в испарительной зоне составляют менее 625°C, предпочтительно менее 550°C, более предпочтительно менее 525°C. С уменьшением термического крекинга, другие преимущества, обеспечиваемые вариантами реализации изобретения, включают уменьшение образования сухого газа (например, метана, этана) и увеличение производительности установки ФКК, так как различное оборудование для ФКК, такое как компрессор жирного газа, не перегружают избыточным сухим газом, таким образом, обеспечивая более высокие выходы продукта.

В типичных установках ФКК, большую часть катализатора впрыскивают в нижнюю секцию лифт-реактора так, что концентрация катализатора является выше концентрации сырья в указанной секции. Однако при впрыскивании катализатора с одной стороны лифт-реактора, локализованная концентрация катализатора будет выше вдоль указанной одной стороны, чем средняя концентрация катализатора по поперечному сечению лифт-реактора. Это явление может приводить к неоднородному распределению катализатора внутри лифт-реактора. Однако настоящие варианты реализации включают по меньшей мере две точки впрыскивания катализатора вдоль длины лифт-реактора, включая по меньшей мере одну точку впрыскивания катализатора в испарительной зоне и по меньшей мере одну точку впрыскивания катализатора в зоне крекинга, чтобы обеспечивать более равномерное распределение катализатора. В этой связи, большую часть концентрации катализатора, которую впрыскивали бы в нижнюю секцию во время традиционных операций, в настоящем случае впрыскивают в испарительную зону (т.е. впрыскивание катализатора первой ступени) и зону крекинга (т.е. впрыскивание катализатора второй ступени). Следовательно, настоящие варианты реализации обеспечивают меньшую концентрацию катализатора или разбавленную концентрацию катализатора в испарительной зоне, которая расположена в нижней секции лифт-реактора. Полезное преимущество нескольких точек впрыскивания катализатора включает более полное и однородное смешивание сырья с катализатором по всей длине лифт-реактора. Следует отметить, что в других вариантах реализации настоящего изобретения могут быть воплощены дополнительные ступени впрыскивания катализатора (например, третья и/или четвёртая ступени впрыскивания катализатора).

В дополнение к уменьшенному термическому крекингу/образованию сухого газа и более однородному смешиванию сырья с катализатором, синергическое действие, проявляемое сочетанием более низких температур в испарительной зоне и многократного впрыскивания катализатора, также включает идеальные условия пробкового течения и более однородные профили радиальной скорости газового потока/твёрдых частиц через лифт-реактор. В этой связи, полезные эффекты лифт-реактора в соответствии с изобретением способствуют увеличенной избирательности/активности катализатора во время реакций крекинга и увеличенного выхода продукта.

Кроме того, синергическое действие, проявляемое лифт-реактором в соответствии с изобретением, приводит к нескольким другим преимуществам и полезным эффектам. Так как температуры в испарительной зоне ниже по сравнению с типичными лифт-реакторами для ФКК, лифт-реактор в соответствии с изобретением проявляет в целом более низкий и более однородный профиль температуры по всей длине реактора, таким образом, предотвращается более высокий профиль температуры лифт-реактора (например, по меньшей мере 700°C). В целом более низкие температуры вариантов реализации лифт-реактора преимущественно обеспечивают большую гибкость касательно типов материалов, используемых в установке ФКК, включая использование материалов, чувствительных к высоким температурам. Кроме того, с отдельными зонами испарения и крекинга, настоящее изобретение обеспечивает неожиданное преимущество предотвращения повышенной стоимости оборудования и функциональной сложности, например, при реализации дополнительного оборудования, такого как несколько последовательных лифт-реакторов.

Современные установки ФКК могут обрабатывать широкое разнообразие исходного сырья и катализаторов и могут быть выполнены с возможностью регулирования рабочих условий для увеличения производства ценных ФКК конечных продуктов, таких как бензин, средний дистиллят или низшие олефины, чтобы отвечать различным потребностям рынка. Сырьё, описанное в связи с настоящими вариантами реализации, может включать различные виды исходного сырья, хорошо известные специалистам в данной области техники, такие как, тяжелый газойль (HGO), вакуумный газойль (VGO), осадочное исходное сырьё, которое в противном случае было бы смешано в остаточное нефтяное топливо, атмосферный газойль (AGO), дистилляты сырых нефтепродуктов, промежуточные вещества и рециркуляты продукта. Однако в целях настоящих вариантов реализации типы сырья и способы впрыскивания сырья руководствуются традиционными стандартами и технологиями, и, таким образом, в настоящем документе не описываются.

Катализатор, используемый для каталитического крекинга и циркулирующий в настоящих вариантах реализации изобретения, может являться любым подходящим катализатором, известным в данной области техники и характеризующимся крекирующей активностью в подходящих условиях для каталитического крекинга. Например, предпочтительные катализаторы крекинга для использования в настоящих вариантах реализации могут включать традиционные регенерированные и/или свежие катализаторы для крекинга, состоящие из молекулярного сита, характеризующегося крекирующей активностью, расположенного в пористой неорганической тугоплавкой оксидной матрице или связывающем веществе, а также избирательных по форме крекирующих добавок, таких как ZSM-5, и других усиливающих крекинг добавок, выполненных с возможностью избирательного крекинга компонентов сырья с конкретным диапазоном кипения. При этом, в целях настоящих вариантов реализации тип используемого катализатора и условия каталитического крекинга в настоящем изобретении руководствуются традиционными стандартами и технологиями, и, таким образом, в настоящем документе не описываются.

На фиг. 1 показано схематическое изображение установки 100 ФКК, включающей систему лифт-реактора с многоступенчатым впрыскиванием катализатора в соответствии с вариантами реализации настоящего изобретения. Как показано на фиг. 1, углеводородное сырьё (в настоящем документе именуемое «сырьём») через линию 102 вводят в нижнюю секцию лифт-реактора 104. Лифт-реактор 104 может представлять собой реакционный сосуд, подходящий для реакций каталитического крекинга, известных в данной области техники, и может быть сконфигурирован как внутренний лифт-реактор или внешний лифт-реактор. Горячий регенерированный катализатор (в настоящем документе именуемый «катализатором») через линию 106 протекает из регенератора 108 в нижнюю часть лифт-реактора 104 для смешивания и реакции с сырьём для образования смеси сырья и катализатора. Более конкретно, сырьё испаряется при контакте с горячим катализатором внутри нижней части лифт-реактора 104. Когда пары сырья протекают вверх по высоте лифт-реактора 104, катализатор флюидизируют и переносят посредством паров так, чтобы образовывать смесь сырья и катализатора. Необязательно, но предпочтительно, через линию 110 транспортирующий газ может быть введён в нижнюю часть лифт-реактора 104 для дополнительной флюидизации катализатора и для способствования надлежащему смешиванию сырья с катализатором.

Смесь сырья и катализатора подвергают повышенным температурам во время его движения вперёд внутри лифт-реактора 104. Такие повышенные температуры являются достаточными для разбивания или крекинга длинноцепных молекул паров сырья на новые, более короткие молекулы, для образования одного или большего количества продуктов крекинга, при этом кокс одновременно откладывается на катализатор, т.е. отработанный катализатор. Смесь продукта (продуктов) крекинга и отработанного катализатора выходит из верхней секции лифт-реактора 104 и протекает в реакционный сосуд 112, содержащий по меньшей мере один сепаратор 114. Сепаратор 114 может быть любой традиционной системой, которая определяет разделительную зону или отпарную зону, или обе, и обеспечивает средство для отделения продукта (продуктов) крекинга от отработанного катализатора.

Отделённый продукт(ы) крекинга проходит через линию 116 от сепаратора 114 к главной фракционирующей системе 118, которая может включать любую систему, известную специалистам в данной области техники, для восстановления и отделения продукта (продуктов) крекинга в различные конечные продукты (продукт). Конечный продукт(ы), выходящий из главной фракционирующей системы 118, может включать, например, олефины (например, C2-C4 олефин), бензин, средний дистиллят, которые проходят от системы 118 через линии 120, 122, 124, соответственно, для последующего использования.

Отделённый отработанный катализатор проходит от сепаратора 114 в регенератор 108 через линию 126. Регенератор 108 определяет зону регенерации и обеспечивает средство для контакта отработанного катализатора с кислородсодержащим газом, таким как воздух, в условиях выжигания углерода для удаления отложений кокса. Кислородсодержащий газ впрыскивают в регенератор 108 через линию 128, а газы сгорания проходят от регенератора 108 через линию 130. Регенерированный катализатор проходит от регенератора 108 через линию 106 в лифт-реактор 104 для повторения рабочего цикла.

На фиг. 2 показано схематическое изображение системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 1, в соответствии с вариантами реализации настоящего изобретения. Подобные цифровые обозначения описаны в соответствии с фиг. 1. Лифт-реактор 204 может быть лифт-реактором любого типа, включая, например, внутренний или внешний лифт-реактор и/или лифт-реактор, содержащий нижний бункер 232, расположенный на нижнем конце лифт-реактора 204, как показано на фиг. 2.

Первый поток катализатора через впуск 206 распределителя вводят в нижний бункер 232, где транспортирующий газ также впрыскивают в нижний бункер 232 через линию 210. Достаточное количество транспортирующего газа обеспечено для циркуляции и поднятия частиц катализатора по направлению вверх, чтобы частицы проходили в испарительную зону 234 лифт-реактора 204. Примеры транспортирующего газа включают пар, лёгкие углеводородные газы, испарившуюся нефть и/или фракции нефти, и/или любые смеси вышеуказанных веществ. Пар является наиболее предпочтительным транспортирующим газом с точки зрения практики. Лёгкие углеводородные газы могут включать, например, водород, метан, этан, этилен и/или их смеси. Однако использование испарившейся нефти и/или фракций нефти (предпочтительно испарившейся сжиженного нефтяного газа, бензина, дизеля, керосина или нафты) в качестве транспортирующего газа может преимущественно и одновременно действовать как донор водорода и может предотвращать или снижать образование кокса. В предпочтительном варианте реализации пар и испарившаяся нефть и/или испарившаяся фракция нефти, лёгкие углеводородные газы и/или их смеси могут быть использованы как транспортирующий газ. Транспортирующий газ могут вводить как один поток или как несколько потоков, причём каждый поток может быть одним источником или разными источниками. Например, один поток может являться паром, а другой поток может являться испарившейся нефтью и/или фракцией нефти, лёгкими углеводородными газами и/или их смесями.

Во время прохождения горячих частиц катализатора вверх в испарительную зону 234, первое сырьё через впуск 202 распределителя также вводят в зону 234, где тепло от частиц катализатора испаряет сырьё. В типичных процессах, первое сырьё предварительно нагревают перед впрыскиванием в испарительную зону 234, а транспортирующий газ могут использовать для дополнительного способствования испарению сырья. Кроме того, различные технологии, известные в данной области техники, могут быть применены во время впрыскивания сырья, чтобы усилить распыление сырья, а также контакт и смешивание сырья с катализатором.

При смешивании испарившегося сырья и частиц катализатора, первая смесь 236 сырья с катализатором (далее в настоящем документе именуемая «углеводородами») образуется в испарительной зоне 234. В настоящих вариантах реализации испарительная зона 234 проходит по существу по всему диаметру (как изображено пунктирной линией 238) лифт-реактора 204. Таким образом, испарение сырья и смешивание сырья с катализатором происходят по существу, и наиболее предпочтительно полностью, внутри испарительной зоны 234 и по всему диаметру 238 лифт-реактора 204. Расширение испарительной зоны 234 по существу по всему диаметру 238 лифт-реактора 204 поддерживает однородность профилей температуры зоны 234 и всего лифт-реактора 204. Этот однородно поддерживаемый профиль температуры предотвращает чрезмерный крекинг ценных продуктов на менее ценные продукты в лифт-реакторе 204 и сводит к минимуму термический крекинг, который может образовывать нежелательные побочные продукты, например, сухой газ и кокс.

Как указано ранее, температура катализатора влияет на скорость испарения сырья и на вероятность несвоевременного крекинга сырья в испарительной зоне 234. Преимущественно, температура первого катализатора внутри испарительной зоны 234 является достаточной для полного испарения первого сырья и при этом по существу для препятствования термическому крекингу углеводородов 236, выходящих из испарительной зоны 234 и проникающих в зону 240 крекинга лифт-реактора 204. В частности и в соответствии с изобретением каталитический крекинг и термический крекинг углеводородов 236, выходящих из испарительной зоны 234, по существу снижается до минимальных уровней, более предпочтительно практически до отсутствия термического крекинга, в испарительной зоне 234 благодаря поддержанию температур зоны ниже 625°C, предпочтительно менее 550°C и наиболее предпочтительно менее 525°C.

В соответствии с различными вариантами реализации может быть осуществлен контроль функциональных переменных, с тем чтобы постараться повлиять на температуру испарительной зоны 234, таким образом, обеспечивая полное испарение первого сырья и минимальный термический крекинг в зоне 234. Примеры контролируемых функциональных переменных среди прочего включают температуру, расход сырья и скорость циркуляции катализатора. На основании измерений таких переменных количество первого потока катализатора, впрыскиваемого через впуск 206 распределителя в испарительную зону 234, могут регулировать, чтобы первый катализатор обеспечивал достаточно тепла для полного испарения, но так, чтобы не перегревать первое сырьё, таким образом уменьшая и/или устраняя термический крекинг в испарительной зоне 234. В вариантах реализации диапазон температуры испарительной зоны 234 поддерживают ниже 625°C, предпочтительно ниже 550°C и наиболее предпочтительно менее 525°C. Количество первого потока катализатора, впрыскиваемого через впуск 206 распределителя в испарительную зону 234, варьируется от приблизительно 10% до 90% всего ввода катализатора, более предпочтительно от приблизительно 30% до 60%, наиболее предпочтительно от 45% до 55%; при этом соотношение общего потока катализатора к сырью предпочтительно находится в диапазоне от 1:1 до 30:1, более предпочтительно от 3:1 до 15:1 и наиболее предпочтительно от 5:1 до 10:1. Посредством впрыскивания такого количества катализатора, которое достаточно для поддержания диапазона температуры, который только испаряет, но по существу не крекирует первую смесь, температура в испарительной зоне 234 настоящего лифт-реактора 204 ниже температуры, используемой для испарения сырья в традиционных лифт-реакторах для ФКК.

Хотя это не является объектом в настоящих вариантах реализации, может быть обеспечена возможность компьютерного управления каждой из контролируемых функциональных переменных посредством систем управления процессом, широко применяемых в настоящей области техники. Например, переменные могут удалённо контролировать, в то время как автоматические корректировки могут осуществлять на основании выходов переменных, таким образом, снижая необходимость ручных изменений и коррекций. Следует отметить, что может быть обеспечена возможность контроля переменных, относящихся к регулированию температуры испарительной зоны 234, кроме вышеуказанных.

Повышенная скорость потока вследствие образования испарившегося сырья действует как средство транспортировки углеводородов 236 далее вверх в лифт-реактор 204, чтобы углеводороды проходили от испарительной зоны 234 и в зону 240 крекинга. Зона 240 крекинга находится над испарительной зоной 234 и проходит по существу по всему диаметру 238 лифт-реактора 204. Размер, включая длину и диаметр, испарительной зоны 234, зоны 240 крекинга и лифт-реактора 204 в соответствии с вариантами реализации может варьироваться в зависимости от рабочих параметров и уровня желаемой производительности преобразования и производства углеводородного сырья, среди прочих переменных.

Так как температура углеводородов 236, которые выходят из испарительной зоны 234 для протекания в зону 240 крекинга, ниже температур термического крекинга, в зоне 234 происходит минимальная деактивация катализатора посредством отложения реакционного кокса. Соответственно, значительно большая часть катализатора в углеводородах 236, которая протекает в зону 240 крекинга, является доступной для катализации реакций крекинга. Кроме того, так как крекинг сырья углеводородов 236 в испарительной зоне 234 по существу уменьшается до минимальных уровней, углеводороды 236 могут считаться частично крекированными после протекания в зону 240 крекинга.

В дополнение к первому потоку катализатора через впуск 206 распределителя, лифт-реактор 204 по фиг. 2 дополнительно содержит устройство 242 второй ступени впрыскивания, которое дополнительно описано в связи с фиг. 3 и 4. Устройство 242 второй ступени впрыскивания в соответствии с настоящими вариантами реализации выполнено с возможностью подачи второго потока катализатора через впуск 244 распределителя и второго потока сырья через впуск 246 распределителя в зону 240 крекинга. В предпочтительных вариантах реализации, соотношение первого катализатора ко второму катализатору в лифт-реакторе 204 может варьироваться от приблизительно 1:9 до приблизительно 9:1, чтобы увеличивать термический крекинг углеводородов 236 в испарительной зоне 234 и для увеличения крекинга углеводородов 236 при подвергании их воздействию температур крекинга в зоне 240 крекинга.

Второе сырьё проходит в устройство 242 для смешивания со вторым катализатором, таким образом, образуя вторую смесь сырья с катализатором (не показана). Предпочтительно, и как будет описано далее, вторую смесь сырья с катализатором впрыскивают в область стенки (не показана) лифт-реактора 204 для дальнейшего протекания в зону 240 крекинга. После проникновения в зону 240 вторая смесь сырья с катализатором контактирует и смешивается с поднимающимися углеводородами 236, выходящими из испарительной зоны 234 для проникновения в зону 240 крекинга. Повышенные температуры второй смеси сырья с катализатором обуславливают дальнейший крекинг углеводородов 236, чтобы обеспечивать образование конечного продукта 248 крекинга с выходом из верхней секции лифт-реактора 204. Как будет описано далее, впрыскивание второго катализатора в настоящих вариантах реализации обеспечивает несколько преимуществ, включая уменьшение обратного смешивания катализатора в области стенки, способствование повышению однородности во время смешивания сырья с катализатором и повышение радиальной скорости распределения продуктов крекинга в лифт-реакторе 204.

На фиг. 3 показано схематическое изображение устройства второй ступени впрыскивания для системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 2, в соответствии с первым вариантом реализации изобретения. Подобные цифровые обозначения описаны в соответствии с фиг. 1 и 2.

Устройство 342 второй ступени впрыскивания обеспечивает возможность впрыскивания второго потока катализатора через впуск 344 распределителя и второго потока сырья через впуск 346 распределителя в зоне 340 крекинга лифт-реактора. Устройство 342 содержит внутреннюю стенку 350, наружную стенку 352 и основание 354. В соответствии с изобретением наружная стенка 352 проходит вертикально над внутренней стенкой 350 и содержит впуск 344 распределителя для приёма второго потока катализатора.

Половина продольного сечения внутри внутренней области 356 зоны 340 крекинга показана на фиг. 3, где центральная вертикальная ось 358 геометрии лифт-реактора представлена пунктирной линией. Верхняя секция внутренней стенки 350 содержит наклонённый направленный вверх наклон 360, ориентированный по направлению от центральной вертикальной оси 358, таким образом образуя отверстие 362, расположенное между наружной стенкой 352 и наклоном 360 и выполненное с возможностью сообщения по текучей среде с внутренней областью 356. Этот наклонённый направленный вверх наклон 360 может предотвращать поступление обратного потока текучей среды, например, предотвращать проникновение углеводородов 336, протекающих вверх вдоль центральной вертикальной оси 358, в область стенки 364 и/или во второе устройство 342.

Основание 354 устройства 342 содержит по меньшей мере одно отверстие основания (не показано) для приёма второго потока сырья. Второй поток сырья протекает в нижнюю секцию 366 устройства 342 и, при контакте, испаряется горячим вторым потоком катализатора. Контакт и смешивание потоков второго сырья и второго катализатора образует вторую смесь сырья с катализатором, далее в настоящем документе именуемую «флюидизированной кольцевой смесью 368», внутри полости 370 устройства 342. Частицы катализатора внутри флюидизированной кольцевой смеси 368 флюидизируют испарившимся сырьём так, чтобы смесь 368 поднималась вверх для впрыскивания через отверстие 362 и в область 364 стенки. В предпочтительных вариантах реализации основание 354 могут дополнительно использовать для приёма транспортирующего газа для поддержания флюидизации флюидизированной кольцевой смеси 368. В других вариантах реализации основание 354 может содержать отдельные отверстия основания для второго потока сырья и транспортирующего газа.

При прохождении потока 336 углеводородов вверх вдоль центральной вертикальной оси 358, он может быть описан схемой сердечник-периферия, в которой сосредоточение плотно сгруппированных частиц катализатора (т.е. плотный слой 372 катализатора) протекает вниз внутри области 364 стенки, а сосредоточение менее плотно сгруппированных частиц катализатора (т.е. центральный катализатор 374) продолжает протекать вверх вдоль центральной вертикальной оси 358. Образование плотного слоя 372 катализатора внутри области 364 стенки часто приводит к неоднородному распределению частиц катализатора и неоднородному смешиванию сырья с катализатором по всей зоне 340 крекинга, а также к неоднородным профилям скорости распределения газа/твёрдого вещества. Кроме того, плотный слой 372 катализатора, протекающий вниз вдоль области 364 стенки или периферии зоны 340 крекинга, может увеличивать вероятность обратного смешивания твёрдых частиц катализатора. В настоящем изобретении обратное смешивание является нежелательным, так как оно приведёт к повторному использованию катализатора, который уже прошёл через часть зоны 340 крекинга посредством протекания вниз внутри плотного слоя 372 катализатора, с непереработанными частицами катализатора, протекающими вверх внутри флюидизированной кольцевой смеси 368. Наличие обратного смешивания часто приводит к неоптимальному контакту сырья/катализатора, который приводит к нежелательным реакциям крекинга, таким образом уменьшая выход ценных продуктов.

Однако в настоящих вариантах реализации восходящий поток флюидизированной кольцевой смеси 368 в область 364 стенки обеспечивает отклонение нисходящего потока плотных частиц 372 катализатора. Таким образом, перемещение плотных частиц 372 катализатора обратно во внутреннюю область 356 обеспечивает улучшенный контакт сырья с катализатором и улучшенное распределение катализатора при минимальном или отсутствующем обратном смешивании. Следует отметить, что в вариантах реализации область 364 стенки можно рассматривать как включающую область в зоне 340 крекинга, где восходящий поток флюидизированной кольцевой смеси 368 отклоняет нисходящий поток плотного слоя 372 катализатора.

Таким образом, с такими улучшениями, настоящие варианты реализации преимущественно способствуют требуемым условиям пробкового течения, так как происходит сведённое к минимуму обратное смешивание катализатора, таким образом снижая нежелательные реакции крекинга, чтобы увеличивать выход желаемых продуктов. Кроме того, идеальные условия пробкового течения снижают возникновение побочных и неполных каталитических реакций и, таким образом, также увеличивают выход желаемых продуктов. Дополнительно, благодаря требуемым условиям пробкового течения предполагается, что значения расхода через лифт-реактор в соответствии с изобретением являются более стабильными и однородными по сравнению с типичными профилями скорости в традиционных лифт-реакторах. Таким образом, настоящий вариант реализации лифт-реактора также обеспечивает улучшенные общие радиальные профили скорости газового потока и твёрдых частиц при измерении вдоль длины лифт-реактора.

На фиг. 4 показано схематическое изображение устройства второй ступени впрыскивания для системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 2, в соответствии со вторым вариантом реализации изобретения. Подобные цифровые обозначения описаны в соответствии с фиг. 1 и 3.

Половина продольного сечения через внутреннюю область 456 зоны 440 крекинга показана на фиг. 4, где центральная вертикальная ось 458 геометрии лифт-реактора представлена пунктирной линией. Устройство 442 второй ступени впрыскивания находится в зоне 440 крекинга и обеспечивает впрыскивание второго потока катализатора второй ступени через впуск 444 распределителя и второго потока сырья через линию 446 распределителя. Устройство 442 второй ступени впрыскивания содержит внутреннюю стенку 450, наружную стенку и основание 454. В соответствии с вариантом реализации верхняя секция внутренней стенки 450 содержит наклонённый направленный вверх наклон 460, ориентированный по направлению к внутренней области 456. Наружная стенка, как показано на фиг. 4, содержит первую вертикальную секцию 452, вторую вертикальную секцию 453 и наклонённый наклон 455, соединяющий верхний конец первой вертикальной секции 452 с нижним концом второй вертикальной секции 453. Благодаря этой конфигурации вторая вертикальная секция 453 наружной стенки проходит вертикально и непосредственно над внутренней стенкой 450, чтобы образовывать отверстие 462, сообщающееся по текучей среде с внутренней областью 456. Первая вертикальная секция 452 наружной стенки содержит впуск 444 распределителя для впрыскивания второго потока катализатора в устройство 442.

Основание 454 устройства 442 включает в себя по меньшей мере одно отверстие основания (не показано) для приёма второго потока сырья. Второй поток сырья протекает в нижнюю секцию 466 устройства 442 для испарения при контакте со вторым потоком катализатора. Смешивание потоков второго сырья и второго катализатора образует вторую смесь сырья с катализатором, именуемую далее в настоящем документе как «флюидизированная кольцевая смесь 468», внутри полости 470 устройства 442. Частицы катализатора флюидизируют испарившимся сырьём так, чтобы обеспечивать поднятие флюидизированной кольцевой смеси 468 вверх для протекания через отверстия 462 и в область 464 стенки.

При прохождении потока 436 углеводородов вверх вдоль центральной вертикальной оси 458, он может быть описан схемой сердечник-периферия, в которой сосредоточение плотно сгруппированных частиц катализатора (т.е. плотный слой 472 катализатора) протекает вниз внутри области 464 стенки, а сосредоточение менее плотно сгруппированных частиц катализатора (т.е. центральный катализатор 474) продолжает протекать вверх вдоль центральной вертикальной оси 458. Образование плотного слоя 472 катализатора внутри области 464 стенки часто приводит к неоднородному распределению частиц катализатора и неоднородному смешиванию сырья с катализатором по всей зоне 440 крекинга, а также к неоднородным профилям скорости распределения газа/твёрдого вещества. Кроме того, плотный слой 472 катализатора, протекающий вниз вдоль области 464 стенки или периферии зоны 440 крекинга, может увеличивать вероятность обратного смешивания твёрдых частиц катализатора. Происхождение обратного смешивания часто приводит к неполному крекингу и, следовательно, к меньшему выходу продукта.

Однако в настоящих вариантах реализации восходящий поток флюидизированной кольцевой смеси 468 в область 464 стенки обеспечивает отклонение нисходящего потока плотного слоя 472 катализатора. Таким образом, перемещение плотного слоя 472 катализатора обратно во внутреннюю область 456 обеспечивает улучшенный контакт сырья с катализатором и улучшенное распределение катализатора при минимальном или отсутствующем обратном смешивании. Таким образом, с такими улучшениями, настоящие варианты реализации преимущественно способствуют требуемым условиям пробкового течения, так как происходит сведённое к минимуму обратное смешивание катализатора, таким образом снижая нежелательные реакции крекинга, чтобы увеличивать выход желаемых продуктов. Кроме того, идеальные условия пробкового течения снижают возникновение побочных и неполных каталитических реакций и, таким образом, также увеличивают выход желаемых продуктов. Дополнительно, благодаря требуемым условиям пробкового течения предполагается, что значения расхода через лифт-реактор в соответствии с изобретением являются более стабильными и однородными по сравнению с типичными профилями скорости в традиционных лифт-реакторах. Таким образом, настоящий вариант реализации лифт-реактора также обеспечивает улучшенные общие радиальные профили скорости газа и твёрдых веществ при измерении вдоль длины лифт-реактора.

На фиг. 5 показано графическое сравнение профиля температуры для традиционного лифт-реактора по сравнению с профилем температуры для системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 2, в соответствии с вариантами реализации настоящего изобретения. Как показано на фиг. 5, значения температуры, измеренные в любой желаемой единице как известно в данной области техники, внутри лифт-реактора, наносят на график в зависимости от высоты лифт-реактора, измеренной в любой желаемой единице как известно в данной области техники. Профиль температуры для традиционного лифт-реактора 502 (как обозначено пунктирной линией) и профиль температуры для системы лифт-реактора с многоступенчатым впрыскиванием 504 катализатора (как обозначено сплошной линией) в соответствии с настоящим изобретением снижаются при увеличении высоты лифт-реактора вследствие природы эндотермических реакций крекинга. Соответственно, профили температуры, как описано в настоящем документе, относятся к значениям температуры внутри лифт-реактора вдоль значительно большей части длины лифт-реактора.

Как рассмотрено в связи с фиг. 2 и как показано на фиг. 5, поток углеводородов внутри испарительной зоны настоящего лифт-реактора подвергается температурам, которые по меньшей мере на 50°C ниже температур внутри нижней секции традиционного лифт-реактора. Испарительная зона в настоящих вариантах реализации расположена непосредственно под участком первого впрыскивания сырья лифт-реактора приблизительно до 5 метров (м) над участком первого впрыскивания сырья. Преимущества использования системы лифт-реактора в соответствии с изобретением с многоступенчатым впрыскиванием катализатора обеспечивает по меньшей мере 15% уменьшение, предпочтительно 20% уменьшение и более предпочтительно 25% уменьшение общего профиля температуры по сравнению с традиционным лифт-реактором. В этой связи, поток углеводородов внутри испарительной зоны настоящего лифт-реактора поддерживает более низкие температуры по сравнению со смесью сырья с катализатором в традиционном лифт-реакторе до проникновения в зону крекинга. В частности, после впрыскивания второй смеси сырья с катализатором в зону крекинга, первая смесь сырья с катализатором подвергается повышенным температурам при начале реакции крекинга, таким образом, образуя пик 503 в температурах, как показано профилем температуры для системы лифт-реактора с многоступенчатым впрыскиванием 504 катализатора.

На основании результатов, изображённых на фиг. 5, к удивлению, было обнаружено, что лифт-реактор в соответствии с изобретением способствует улучшенным профилям температуры вдоль всей длины реактора благодаря исключению типичных повышенных температур (например, 630°C и выше), в частности, внутри испарительной зоны. В соответствии с вариантами реализации температура в испарительной зоне имеет меньшую жёсткость рабочих условий, т.е. меньше 625°C, предпочтительно меньше 550°C (как показано на фиг. 5), и наиболее предпочтительно менее 525°C, чтобы преимущественно уменьшать термический крекинг и каталитический крекинг внутри испарительной зоны. Вследствие уменьшенного термического крекинга в испарительной зоне, могут проявляться другие полезные эффекты, такие как уменьшение образования сухого газа и увеличение производительности установки ФКК, таким образом, приводя к улучшенному распределению продукта, т.е. требуемых конечных продуктов. Следует отметить, что размер, включая длину и диаметр лифт-реактора, лифт-реактора в соответствии с изобретением может варьироваться в зависимости от рабочих параметров и уровня желаемой производительности преобразования и производства углеводородного сырья, среди прочих переменных.

На фиг. 6 показано графическое сравнение профилей радиального распределения осевых скоростей для традиционного лифт-реактора в сравнении с профилями радиального распределения осевых скоростей для системы лифт-реактора с многоступенчатым впрыскиванием катализатора, как показано на фиг. 2, в соответствии с вариантами реализации настоящего изобретения. Как показано на фиг. 6, скорость нанесена на график в зависимости от длины лифт-реактора. В частности, скорость («Ug») газового потока и скорость («Us») твёрдых частиц, измеренные в любой желаемой единице, как известно в настоящей области техники, нанесены на график в зависимости от центральной области («r = 0») лифт-реактора к области стенки («r = R») лифт-реактора, при измерении в любой желаемой единице, как известно в настоящей области техники. Твёрдая частица («s») относится к компоненту частиц катализатора, а газовый поток («g») относится к испарившемуся компоненту сырья или продукта, причём оба компонента являются составляющими смесей углеводорода с катализатором, протекающих в лифт-реакторе.

Как описано ранее со ссылкой на фиг. 3 и 4, лифт-реактор в соответствии с изобретением содержит устройство второй ступени впрыскивания для впрыскивания второго потока катализатора и второго потока сырья в зону крекинга. Второй катализатор и второе сырьё смешиваются друг с другом с образованием второй смеси катализатора с сырьём, обеспечивает дальнейший крекинг частично крекированных потоков углеводородов, протекающих от испарительной зоны в зону крекинга. Как изображено профилями скорости газового потока и твёрды частиц, показанными на фиг. 6, дополнительные полезные эффекты реализации устройства второй ступени впрыскивания в лифт-реакторе в соответствии с изобретением являются очевидными по сравнении с традиционными лифт-реакторами, которые не включают второй ступени впрыскивания. Как показано на фиг. 6, скорость твёрдый частиц для частиц катализатора в традиционном лифт-реакторе отображена пунктирной линией 602, а скорость твёрдых частиц для лифт-реактора в соответствии с изобретением отображена сплошной линией 604. Скорость твёрдых частиц лифт-реактора 604 в соответствии с изобретением является более однородной, чем скорость твёрдых частиц традиционного лифт-реактора 602. В частности, скорость твёрдых частиц лифт-реактора 604 в соответствии с изобретением на области стенки X (r = R) показывает, что обратное смешивание катализатора в области стенки значительно уменьшено.

Аналогично, скорость газового потока для испарившегося сырья в традиционном лифт-реакторе отображена пунктирной линией 606, а скорость газового потока для испарившегося сырья в лифт-реакторе в соответствии с изобретением отображена сплошной линией 608. Скорость газового потока лифт-реактора 608 в соответствии с изобретением является более однородной, чем скорость газового потока традиционного лифт-реактора 606. Как показано на фиг. 6, пары газа в лифт-реакторе 608 в соответствии с изобретением продолжают сохранять значительную скорость, даже когда пары газа в традиционном лифт-реакторе 606 приближаются к области стенки. Это означает, что поток (как катализатора, так и газа) в лифт-реактор в соответствии с изобретением в большей степени представляет собой «пробковое течение», что приводит к более высокому уровню преобразования (т.е. более высокий выход), а также, более желательному распределению продукта.

Задачи настоящего изобретения включали уменьшение термического крекинга углеводородного сырья и образования сухого газа во время испарения сырья, а также улучшение смешивания сырья с катализатором и общих профилей температуры скорости газового потока/твёрдых частиц во время процессов ФКК. Лифт-реактор в соответствии с изобретением и способы каталитического крекинга углеводородного сырья с использованием лифт-реактора в соответствии с изобретением решают задачи настоящего изобретения. Как описано в вышеуказанных вариантах реализации, лифт-реактор в соответствии с изобретением содержит по меньшей мере одну испарительную зона, в которых испарение сырья и смешивание сырья с катализатором ограничены по меньшей мере одной испарительной зоной до прохождения по меньшей мере в одну зону крекинга для дальнейшего крекинга. Лифт-реактор в соответствии с изобретением ограничивает температуры в испарительной зоне до менее 625°C, предпочтительно менее 550°C, более предпочтительно менее 525°C, таким образом подавляя реакции термического крекинга внутри испарительной зоны. Соответственно, значительно большая часть крекинга, более предпочтительно по существу весь крекинг испарившегося сырья происходит в зоне крекинга, а не в испарительной зоне, настоящих вариантов реализации лифт-реактора. С уменьшением термического крекинга во время испарения сырья и смешивания сырья с катализатором, другое преимущество, обеспечиваемое вариантами реализации изобретения, включали в целом более низкий (и более однородный) профиль температуры по сравнению с профилем температуры традиционных лифт-реакторов. Следовательно, другой удивительной полезный эффект, обеспечиваемый настоящими вариантами реализации вследствие более низкого профиля температуры, включает уменьшение образования сухого газа/отложения кокса, а также повышенную производительность установки ФКК для большего выхода требуемых продуктов.

Кроме того, улучшения, обеспечиваемые лифт-реактором в соответствии с изобретением, усиливаются многоступенчатым впрыскиванием катализатора. После первой ступени впрыскивания катализатора в испарительную зону, технологии настоящих вариантов реализации могут включать вторую ступень впрыскивания катализатора в зону крекинга. Благодаря равномерному распределению концентрации катализатора, не только в испарительной зоне, но и по всей длине, лифт-реактор в соответствии с вариантами реализации обеспечивает более полное и однородное смешивание сырья с катализатором по всей длине лифт-реактора.

В дополнение к улучшенному распределению катализатора, распределение испарившегося сырья также улучшено, так как твёрдые частицы катализатора, протекающие в область стенки, отталкиваются обратно к центральной области лифт-реактора. В этой связи, настоящие варианты реализации обеспечивают более однородные и, следовательно, улучшенные профили радиальной скорости твёрдых частиц вдоль всей длины лифт-реактора в соответствии с изобретением. Синергическое свойство, обеспечиваемое улучшенными профилями скорости газового потока и твёрдых частиц в соответствии с настоящими вариантами реализации, способствует уменьшению обратного смешивания, улучшению смешивания твёрдых частиц и газа и идеальным условиям пробкового течения, что, в свою очередь, улучшает каталитические реакции, чтобы обеспечивать больший выход требуемых продуктов.

Хотя данные способы могут быть объектом различных модификаций и альтернативных форм, иллюстративные примеры, раскрытые ранее, были показаны только в качестве примера. Следует понимать, что способ не предназначен для ограничения конкретными примерами, раскрытыми в данном документе. Данные способы, на самом деле, включают в себя все альтернативы, модификации и эквиваленты, попадающие в объем данных способов.

Изобретение относится к устройству и способу флюидизированного каталитического крекинга. Реактор и способ для флюидизированного каталитического крекинга (ФКК) углеводородного сырья в лифт-реакторе, при этом способ включает впрыскивание углеводородного сырья в испарительную зону лифт-реактора, впрыскивание первого катализатора в испарительную зону, при этом первый катализатор смешивают с углеводородным сырьём для образования потока углеводородов в испарительной зоне, и при этом температура в испарительной зоне составляет менее 625°C, и пропуск потока углеводородов из испарительной зоны в зону крекинга лифт-реактора для образования продукта крекинга в зоне крекинга. Технический результат – создание устройства и соответствующего способа, в котором испарение сырья и смешивание сырья и катализатора отведены для конкретной области в лифт-реакторе для ФКК, и в котором катализатор впрыскивают в нескольких точках впрыскивания вдоль длины лифт-реактора для ФКК. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Способ флюидизированного каталитического крекинга (ФКК) углеводородного сырья в лифт-реакторе, включающий:

впрыскивание углеводородного сырья в испарительную зону, расположенную в нижней секции лифт-реактора;

впрыскивание первого катализатора в испарительную зону, смешивание первого катализатора с углеводородным сырьём для образования потока углеводородов в испарительной зоне, испарение потока углеводородов в испарительной зоне, при этом температура в испарительной зоне составляет менее 625°C;

пропускание потока углеводородов из испарительной зоны в зону крекинга лифт-реактора, расположенную над испарительной зоной, для образования продукта крекинга в зоне крекинга; и впрыскивание второго сырья и второго катализатора в устройство впрыскивания для образования второй смеси сырье/катализатор, которую впрыскивают в виде восходящего потока через область стенки, расположенную в зоне крекинга.

2. Способ по п. 1, дополнительно включающий:

регулирование количества первого катализатора, впрыскиваемого в испарительную зону, в интервале от приблизительно 10% до 90% от всего вводимого катализатора.

3. Способ по п. 1, в котором испарение потока углеводородов и смешивание углеводородного сырья с первым катализатором в испарительной зоне происходит по всему диаметру лифт-реактора.

4. Способ по п. 1, дополнительно включающий:

впрыскивание дополнительного катализатора в лифт-реактор.

5. Способ по п. 1, дополнительно включающий:

впрыскивание транспортирующего газа в нижний конец лифт-реактора, причем транспортирующий газ выбирают из пара, лёгких углеводородных газов, испарившейся нефти и/или фракций нефти, и/или любых смесей вышеуказанных веществ.

6. Лифт-реактор для флюидизированного каталитического крекинга (ФКК) углеводородного сырья, содержащий:

испарительную зону, расположенную в нижней секции лифт-реактора, содержащую первый распределитель катализатора для приёма первого катализатора и распределитель сырья для приёма углеводородного сырья;

зону крекинга, расположенную над испарительной зоной, содержащую устройство второй ступени впрыскивания в области стенки зоны крекинга для подачи второго потока катализатора и второго потока сырья в зону стенки зоны крекинга.

7. Способ по п. 1, в котором лифт-реактор работает при идеальных условиях пробкового течения.

8. Лифт-реактор по п. 6, в котором устройство второй ступени впрыскивания содержит внутреннюю стенку, наружную стенку и основание;

наружная стенка проходит вертикально над внутренней стенкой и содержит впуск для приёма второго потока катализатора;

верхняя часть внутренней стенки имеет направленный вверх наклон, ориентированный по направлению от вертикальной оси лифт-реактора, и образующий отверстие, расположенное между наружной стенкой и наклоном, выполненное с возможностью сообщения по текучей среде с лифт-реактором; и

основание включает в себя по меньшей мере одно отверстие для приема второго потока сырья.

9. Лифт-реактор по п. 6, в котором устройство второй ступени впрыскивания содержит внутреннюю стенку, наружную стенку и основание;

верхняя часть внутренней стенки включает в себя направленный вверх наклон, ориентированный по направлению к внутренней области лифт-реактора;

наружная стенка включает в себя первую вертикальную секцию, вторую вертикальную секцию и наклон, который соединяет верхний конец первой вертикальной секции с нижним концом второй вертикальной секции, при этом вторая вертикальная секция проходит вертикально над внутренней стенкой, образуя отверстие, сообщающееся по текучей среде с лифт-реактором;

первая вертикальная секция включает в себя впускное отверстие для впрыскивания второго потока катализатора в устройство второй ступени впрыскивания; и

основание включает в себя по меньшей мере одно отверстие для приема второго потока сырья.

10. Способ по п. 1, в котором соотношение всего катализатора к углеводородному сырью в лифт-реакторе составляет приблизительно от 1:1 до 30:1.

11. Лифт-реактор по п. 6, в котором испарительная зона проходит по всему диаметру лифт-реактора.

| US 4795547 A, 03.01.1989 | |||

| US 4523987 A, 18.06.1985 | |||

| US 4578183 A, 25.03.1986 | |||

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО РЕАКТОРА КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДОВ | 2004 |

|

RU2280503C1 |

| СИСТЕМА ВПРЫСКИВАНИЯ ИСХОДНОГО МАТЕРИАЛА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГ-ПРОЦЕССА | 2000 |

|

RU2241731C2 |

Авторы

Даты

2024-04-25—Публикация

2020-07-27—Подача