ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Описываемые здесь варианты осуществления относятся в целом к термическому крекингу углеводородных смесей, таких как неотбензиненные сырые нефти или другие углеводородные смеси, для получения олефинов.

УРОВЕНЬ ТЕХНИКИ

[0002] Углеводородные смеси, имеющие конечную температуру кипения свыше 550°C, обычно не перерабатываться непосредственно в реакторе пиролиза для получения олефинов, поскольку реактор довольно быстро закоксовывается. Хотя ограничение условий реакции может снижать склонность к загрязнению, менее жесткие условия приводят к значительной потере выхода.

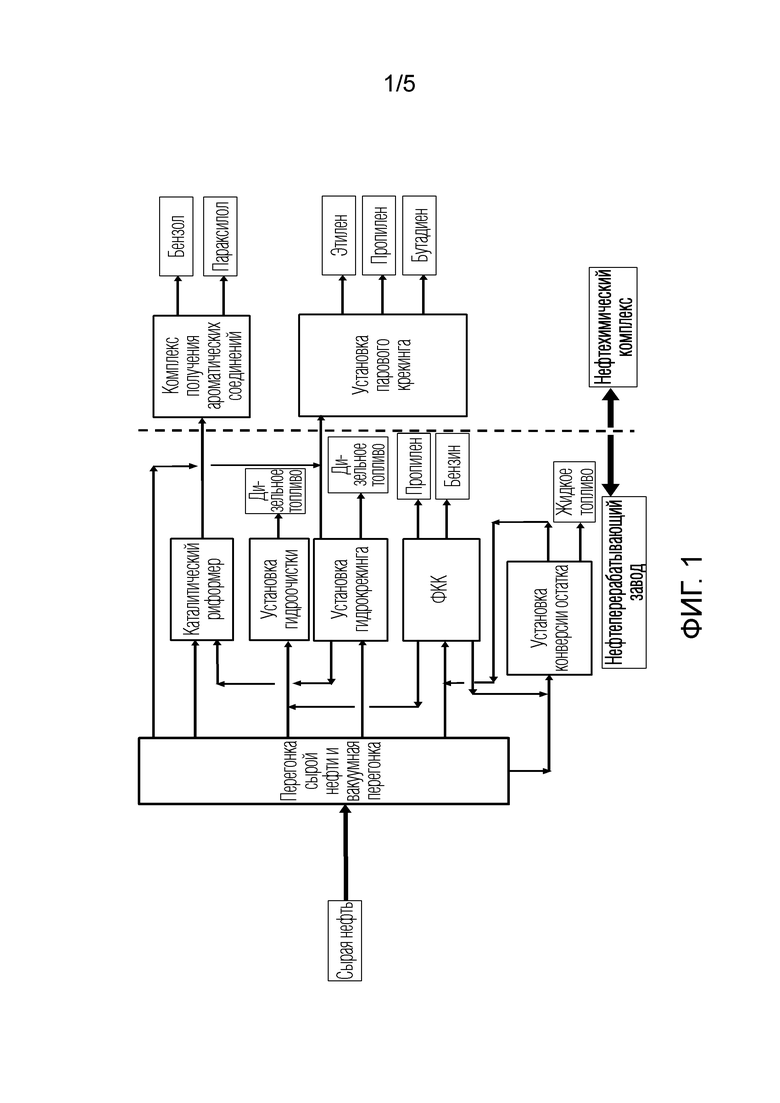

[0003] На сегодняшний день большая часть сырой нефти частично преобразуется в химические продукты в крупных нефтеперерабатывающих-нефтехимических комплексах. Основное внимание на нефтеперерабатывающих заводах уделяется получению транспортных топлив, таких как бензин и дизельное топливо. Малоценные потоки нефтепереработки, такие как СНГ и легкая нафта, направляются в нефтехимические комплексы, которые могут находиться или могут и не находиться поблизости от нефтеперерабатывающего завода. Нефтехимический комплекс затем производит такие химические продукты, как бензол, параксилол, этилен, пропилен и бутадиен. Типичный комплекс такого типа показан на фиг.1.

[0004] В традиционном способе сырую нефть обессоливают и предварительно нагревают, и направляют в ректификационную колонну сырой нефти. Там образуются различные погоны, содержащие нафту, керосин, дизельное топливо, газойль, вакуумный газойль (VGO) и остаток. Некоторые погоны, такие как нафта и газойли, используются в качестве сырья для получения олефинов. VGO и остаток подвергают гидрокрекингу для получения топлив. Продукты, полученные из колонны сырой нефти (атмосферная перегонка) и из вакуумной колонны, используются в качестве топлива (бензин, реактивное топливо, дизельное топливо и т.д.). Обычно они не соответствуют техническим требованиям к топливу. Поэтому перед использованием этих продуктов в качестве топлива их подвергают изомеризации, риформингу и/или гидропереработке (гидрообессериванию, гидроденитрогенированию и гидрокрекингу). Установки получения олефинов могут принимать сырье до рафинирования и/или после рафинирования в зависимости от нефтеперерабатывающего завода.

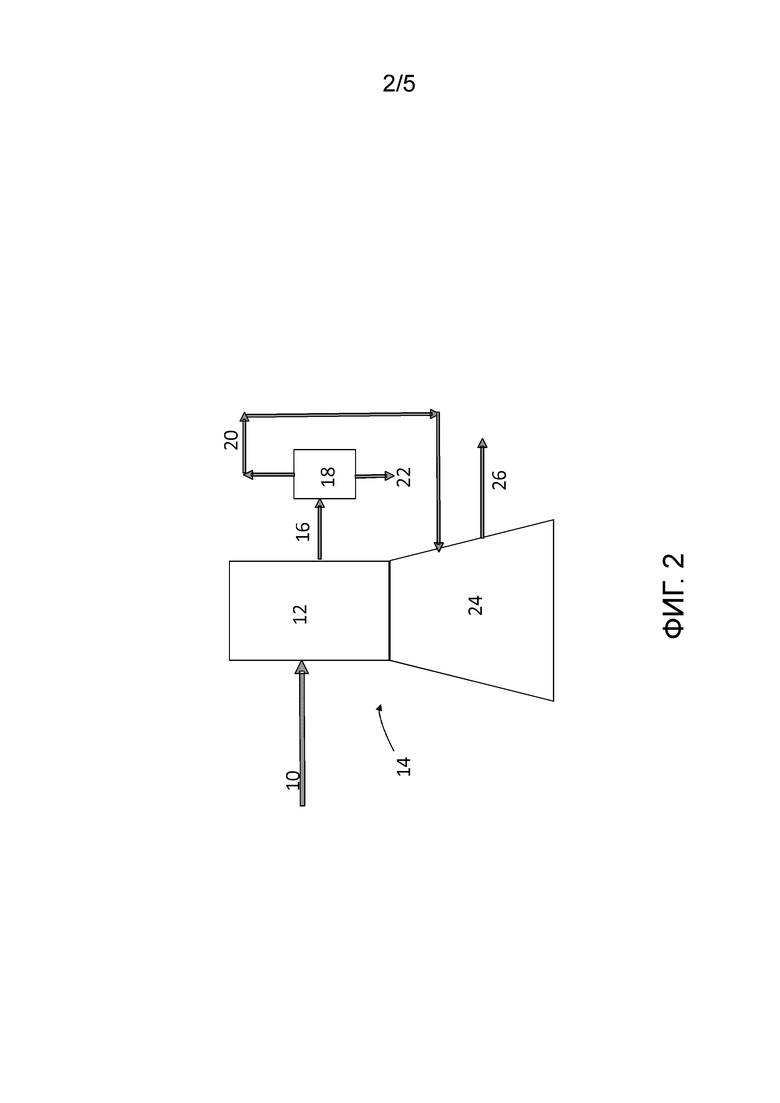

[0005] Общепринятым в данной области техники считается, что углеводородные смеси, имеющие широкий диапазон кипения, и/или углеводороды, имеющие высокую конечную температуру кипения, требуют первоначального разделения углеводородов на множество фракций, таких как газ/легкие углеводороды, углеводороды фракции нафты, газойль и т.д., и далее - крекинга каждой фракции в условиях, специфичных для этих фракций, например, в отдельных печах крекинга. В особых случаях, когда сырая нефть является сверхлегкой, обычно с API >40, или при работе с конденсатами, нефтеперерабатывающий завод частично обходят, например, путем подачи легкой сырой нефти непосредственно в конвекционную секцию нагревателей, используемых при паровом крекинге в системах, таких как показано на фиг.2. Как проиллюстрировано, сверхлегкая сырая нефть или конденсат 10 может быть нагрет в конвекционной зоне 12 пиролизного нагревателя 14. Нагретая сырая нефть 16 может затем быть подвергнута мгновенному испарению в испарительном барабане 18 с извлечением паровой фазы 20 и жидкой фазы 22. Паровая фаза 20 может затем быть дополнительно нагрета и подана в радиантную секцию 24 пиролизного нагревателя 14 для преобразования в олефиновый продукт 26. Данная схема, будучи способной перерабатывать неотбензиненную легкую сырую нефть или конденсат, все же должна полагаться на соседний нефтеперерабатывающий завод для обработки остаточного тяжелого продукта.

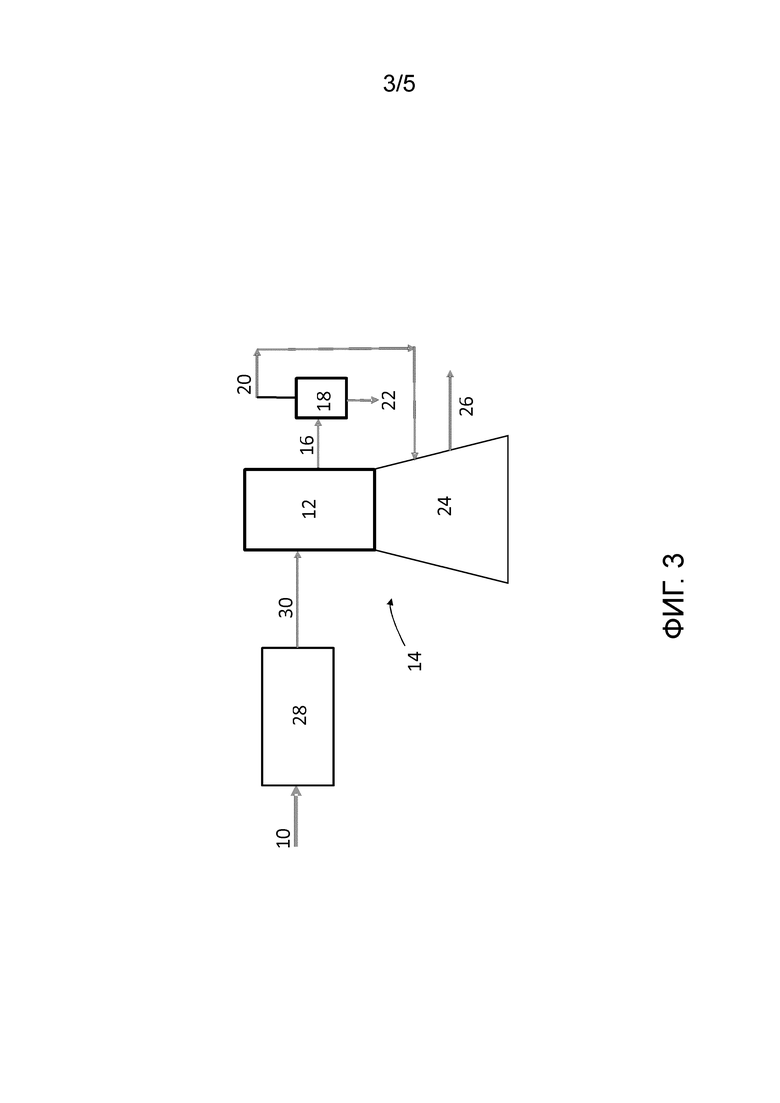

[0006] На фиг.3 другими авторами предложена гидропереработка неотбензиненной сырой нефти в реакторной установке 28 с неподвижным слоем для гидрирования сырья и снижения его удельной плотности и температуры конца кипения. Гидропереработанная неотбензиненная сырая нефть 30 затем направляется в конвекционную секцию 12 пиролизного нагревателя и далее в испарительный барабан 18, как показано на фиг.3, где одинаковые номера позиций обозначают одинаковые части. Данная схема дает возможность перерабатывать немного более тяжелую нефть по сравнению с более легкими сырыми нефтями и конденсатами схемы на фиг.2, но имеет следующие недостатки: (i) для предварительной гидропереработки потребуется много реакторных линий и очень большие объемы катализатора, и (ii) по-прежнему существует потребность в установке повышения качества для тяжелого продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] В отличие от способов, приведенных в качестве примера на фиг.1-фиг.3, способы согласно приведенным здесь вариантам осуществления могут полностью исключать нефтеперерабатывающий завод, одновременно делая процесс преобразования нефти в химические продукты очень гибким относительно сырой нефти. В описанных здесь вариантах осуществления сырую нефть постепенно разделяют на легкие и тяжелые фракции с использованием конвекционного тепла нагревателей, применяемых при паровом крекинге. В зависимости от качества легких и тяжелых фракций, они направляются в одну из трех операций повышения качества, включая установку гидроконверсии в неподвижном слое, установку флюид-каталитической конверсии или установку гидрокрекинга остатка, где может использоваться реактор с кипящим слоем с катализаторами в виде экструдатов или суспензионный реактор гидрокрекинга с использованием гомогенной каталитической системы, такой как катализаторы на основе молибдена, которые могут быть необязательно промотированы никелем. Продукты, полученные в результате операций повышения качества, могут быть готовыми олефинами и/или ароматическими соединениями, или, что касается более тяжелых продуктов, полученных в результате операций повышения качества, - могут использоваться в качестве сырья для установки парового крекинга.

[0008] Описываемые здесь варианты осуществления могут исключать стадии атмосферной и вакуумной перегонки, ассоциированные с традиционными процессами очистки, и вместо этого используют тепло в конвекционной секции пиролизных нагревателей для облегчения разделения. В описанных здесь вариантах осуществления используется несколько различных реакторных платформ и каталитических систем для целенаправленного преобразования молекул в сырой нефти в молекулы, наиболее подходящие для парового крекинга, для получения химических продуктов. В то время как один способ, как например использование установки гидрокрекинга остатка или установки гидрокрекинга с неподвижным слоем или установки флюид-каталитического крекинга, может обеспечить некоторую целевую трансформацию молекул в сырье для установки парового крекинга, - такой подход приведет к чрезмерному расходу энергии, потреблению катализатора и снижению выхода химических продуктов из сырой нефти. Описанные здесь варианты осуществления, однако, основаны на анализе сырой нефти в расчете на парафины, нафтены и ароматические соединения, а не на продукты перегонки, обычно известные в промышленности, такие как нафта, керосин, дизельное топливо и т.д. Необходимо использование знаний о составе сырой нефти для выделения нужных соединений с помощью правильной температуры, давления и конвективного тепла, и затем направление выделенных фракций в соответствующий вариант повышения качества, который позволил бы максимально увеличить выход химических продуктов при сохранении непрерывного режима работы наряду с большим коэффициентом поточной эксплуатации установки крекинга.

[0009] В одном аспекте, описываемые здесь варианты осуществления относятся к системе переработки неотбензиненных сырых нефтей и других имеющих широкий диапазон кипения и/или тяжелых углеводородных потоков для получения олефинов и/или ароматических соединений. Система может включать в себя трубопровод для транспортировки потока углеводородов широкого диапазона кипения от источника. Может быть предусмотрена реакционная зона пиролиза, включающая в себя один или более реакторов пиролиза, причем каждая реакционная зона пиролиза включает в себя конвекционную зону и радиантную зону нагрева, и систему фракционирования. Первый нагревательный змеевик может быть расположен в конвекционной зоне одного или более реакторов пиролиза, причем нагревательный змеевик выполнен с возможностью нагрева потока углеводородов широкого диапазона кипения. Первая разделительная система может быть использована для разделения нагретого потока углеводородов широкого диапазона кипения на первую паровую фракцию и первую жидкую фракцию. Аналогичным образом, второй нагревательный змеевик может быть расположен в конвекционной зоне одного из одного или более реакторов пиролиза, причем второй нагревательный змеевик может быть выполнен с возможностью нагрева первой жидкой фракции. Вторая разделительная система может быть предусмотрена для разделения нагретой первой жидкой фракции на вторую паровую фракцию и вторую жидкую фракцию. Кроме того, третий нагревательный змеевик может быть расположен в конвекционной зоне одного из одного или более реакторов пиролиза, причем третий нагревательный змеевик выполнен с возможностью нагрева второй жидкой фракции. Третья разделительная система может быть предусмотрена для разделения нагретого потока углеводородов широкого диапазона кипения на третью паровую фракцию и третью жидкую фракцию.

[0010] Система может дополнительно включать в себя первый радиантный нагревательный змеевик, расположенный в радиантной зоне нагрева одного из одного или более реакторов пиролиза, причем радиантный нагревательный змеевик выполнен с возможностью термической конверсии углеводородов в первой паровой фракции в более легкие углеводороды. Аналогичным образом, второй радиантный нагревательный змеевик может быть расположен в радиантной зоне нагрева одного из одного или более реакторов пиролиза и выполнен с возможностью термической конверсии углеводородов во второй паровой фракции в более легкие углеводороды. Аналогичным образом, третий радиантный нагревательный змеевик может быть расположен в радиантной зоне нагрева одного из одного или более реакторов пиролиза и выполнен с возможностью термической конверсии углеводородов в третьей паровой фракции в более легкие углеводороды. Трубопроводы предусмотрены для подачи подвергнутых конверсии первой, второй и третьей паровых фракций в систему фракционирования, которая выполнена с возможностью разделения подвергнутых конверсии первой, второй и третьей паровых фракций на две или более фракции углеводородов.

[0011] Предусмотрен трубопровод для подачи по меньшей мере части второй паровой фракции в зону гидроочистки и гидрокрекинга для преобразования углеводородов во второй паровой фракции в более легкие углеводороды. Дополнительно предусмотрен трубопровод для подачи по меньшей мере части третьей паровой фракции в установку флюид-каталитического крекинга остатка для преобразования углеводородов в третьей паровой фракции в более легкие углеводороды. Другой трубопровод может быть предусмотрен для подачи третьей жидкой фракции в установку гидрокрекинга остатка.

[0012] Разделительная система может использоваться для разделения выходящего потока из установки флюид-каталитического крекинга остатка на первую фракцию легких углеводородов и первую фракцию тяжелых углеводородов, и может быть предусмотрен трубопровод для подачи первой фракции легких углеводородов в зону гидроочистки и гидрокрекинга. Другой трубопровод может использоваться для подачи первой фракции тяжелых углеводородов в установку флюид-каталитического крекинга остатка. Кроме того, может быть предусмотрен трубопровод для подачи по меньшей мере части выходящего потока из зоны гидроочистки и гидрокрекинга в первую разделительную систему. Разделительная система дополнительно может быть предусмотрена для разделения выходящего потока из установки гидрокрекинга остатка на вторую легкую фракцию и вторую тяжелую фракцию, при этом может быть предусмотрен трубопровод для подачи второй легкой фракции в зону гидроочистки и гидрокрекинга и трубопровод для подачи второй тяжелой фракции в установку гидрокрекинга остатка.

[0013] В некоторых вариантах осуществления, система может дополнительно включать в себя один или более подающий трубопровод для подачи одной или более из двух или более фракций углеводородов из системы фракционирования в установку гидрокрекинга остатка. В разных вариантах осуществления система может дополнительно включать в себя один или более подающий трубопровод для подачи одной или более из двух или более фракций углеводородов из системы фракционирования в зону гидроочистки и гидрокрекинга. В некоторых вариантах осуществления дополнительно может присутствовать трубопровод для подачи по меньшей мере части выходящего потока из установки гидрокрекинга остатка в первую разделительную систему.

[0014] Для обеспечения дополнительной гибкости переработки дополнительно могут быть предусмотрены один или большее число трубопроводов для подачи по меньшей мере части выходящего потока из установки флюид-каталитического крекинга остатка в систему фракционирования, трубопровод для подачи части второй жидкой фракции в установку флюид-каталитического крекинга остатка, или трубопровод для подачи части второй жидкой фракции и/или третьей паровой фракции в зону гидроочистки и гидрокрекинга.

[0015] В некоторых вариантах осуществления предусмотрена разделительная система для разделения выходящего потока из зоны гидроочистки и гидрокрекинга на две или более фракции, включая фракцию легкой нафты и тяжелую фракцию. Фракция легкой нафты может подаваться в качестве по меньшей мере части выходящего потока из зоны гидроочистки и гидрокрекинга в первую разделительную систему. Дополнительно может быть предусмотрен трубопровод для подачи тяжелой фракции в установку флюид-каталитического крекинга остатка.

[0016] Разделительная система для разделения выходящего потока из зоны гидроочистки и гидрокрекинга может быть выполнена с возможностью, в некоторых вариантах осуществления, разделения выходящего потока из зоны гидроочистки и гидрокрекинга на три или более фракции, включающие фракцию легкой нафты, богатую ароматическими соединениями фракцию тяжелой нафты, и тяжелую фракцию. В таких вариантах осуществления система может необязательно включать в себя установку ароматики для переработки богатой ароматическими соединениями фракции тяжелой нафты.

[0017] В другом аспекте, описанные здесь варианты осуществления относятся к системе переработки неотбензиненных сырых нефтей и других имеющих широкий диапазон кипения и/или тяжелых углеводородных потоков для получения олефинов и/или ароматических соединений. Система может включать в себя реакционную зону пиролиза, включающую в себя один или более реакторов пиролиза, причем каждый включает в себя конвекционную зону и радиантную зону нагрева, и систему фракционирования. Система итеративного нагрева и разделения может быть выполнена с возможностью: нагрева потока углеводородов широкого диапазона кипения и разделения нагретого потока углеводородов широкого диапазона кипения на первую паровую фракцию и первую жидкую фракцию; нагрева первой жидкой фракции и разделения нагретой первой жидкой фракции на вторую паровую фракцию и вторую жидкую фракцию; и нагрева второй жидкой фракции и разделения нагретой второй жидкой фракции на третью паровую фракцию и третью жидкую фракцию. Радиантный змеевик, расположенный в радиантной зоне нагрева, может подвергать конверсии углеводороды в первой паровой фракции. Зона гидроочистки и гидрокрекинга может подвергать конверсии углеводороды во второй паровой фракции. А дополнительно система флюид-каталитического крекинга остатка может подвергать конверсии углеводороды в третьей паровой фракции. Наконец, система гидрокрекинга остатка может подвергать конверсии углеводороды в третьей жидкой фракции.

[0018] В некоторых вариантах осуществления система может дополнительно включать в себя трубопровод для подачи выходящего потока из реакционной зоны гидроочистки и гидрокрекинга в систему итеративного нагрева и разделения.

[0019] Зона гидроочистки и гидрокрекинга может включать в себя реакторы гидроочистки и гидрокрекинга и разделительную систему для разделения выходящего потока из реакторов гидроочистки и гидрокрекинга с получением первой легкой фракции и первой тяжелой фракции.

[0020] Может быть предусмотрен трубопровод для подачи первой тяжелой фракции в систему флюид-каталитического крекинга остатка и трубопровод для подачи первой легкой фракции в систему итеративного нагрева и разделения.

[0021] В некоторых вариантах осуществления, разделительная система для разделения выходящего потока из реакторов гидроочистки и гидрокрекинга может быть дополнительно выполнена с возможностью извлечения фракции диапазона нафты. В некоторых из таких вариантов осуществления система может дополнительно включать в себя зону каталитического риформинга для преобразования углеводородов во фракции диапазона нафты в риформат. Установка ароматики может использоваться для переработки риформата и извлечения одного или более потоков ароматических продуктов.

[0022] Система флюид-каталитического крекинга остатка некоторых вариантов осуществления может включать в себя один или более реакторов и разделительную систему для разделения выходящего потока из одного или более реакторов с извлечением второй легкой фракции и второй тяжелой фракции. Может быть предусмотрен трубопровод для подачи второй легкой фракции в систему фракционирования и трубопровод для подачи второй тяжелой фракции в систему гидрокрекинга остатка.

[0023] Система гидрокрекинга остатка некоторых вариантов осуществления включает в себя один или более реакторов гидрокрекинга и разделительную систему для разделения выходящего потока из одного или более реакторов гидрокрекинга с извлечением третьей легкой фракции и третьей тяжелой фракции. Может быть предусмотрен трубопровод для подачи третьей легкой фракции в зону гидроочистки и гидрокрекинга и трубопровод для подачи третьей тяжелой фракции в систему флюид-каталитического крекинга остатка.

[0024] В другом аспекте, описываемые здесь варианты осуществления относятся к способу конверсии неотбензиненных сырых нефтей и других имеющих широкий диапазон кипения и/или тяжелых углеводородных потоков для получения олефинов и/или ароматических соединений. Способ может включать в себя итеративный нагрев и разделение потока углеводородов широкого диапазона кипения, включая: нагрев потока углеводородов широкого диапазона кипения и разделение нагретого потока углеводородов широкого диапазона кипения на первую паровую фракцию и первую жидкую фракцию; нагрев первой жидкой фракции и разделение нагретой первой жидкой фракции на вторую паровую фракцию и вторую жидкую фракцию; и нагрев второй жидкой фракции и разделение нагретой второй жидкой фракции на третью паровую фракцию и третью жидкую фракцию. Способ может дополнительно включать в себя: термический крекинг первой паровой фракции; гидроочистку и гидрокрекинг второй паровой фракции; реакцию третьей паровой фракции в установке флюид-каталитического крекинга остатка; и конверсию углеводородов в третьей жидкой фракции в системе гидрокрекинга остатка.

[0025] В некоторых вариантах осуществления способ может включать в себя термический крекинг части второй паровой фракции и термический крекинг части третьей паровой фракции. Кроме того, способ может включать в себя разделение подвергнутых термическому крекингу первой, второй и третьей паровых фракций с получением двух или более фракций углеводородов.

[0026] В еще одном аспекте, описанные здесь варианты осуществления могут относиться к системе переработки неотбензиненных сырых нефтей и других имеющих широкий диапазон кипения и/или тяжелых углеводородных потоков для получения олефинов и/или ароматических соединений. Система может включать в себя трубопровод для транспортировки потока углеводородов широкого диапазона кипения от источника, реакционную зону пиролиза, включающую в себя один или более реакторов пиролиза, причем каждый включает в себя конвекционную зону и радиантную зону нагрева, и систему фракционирования. Первый нагревательный змеевик, расположенный в конвекционной зоне одного из одного или более реакторов пиролиза, может быть выполнен с возможностью нагрева потока углеводородов широкого диапазона кипения, и первая разделительная система может быть предусмотрена для разделения нагретого потока углеводородов широкого диапазона кипения на первую паровую фракцию и первую жидкую фракцию. Второй нагревательный змеевик может быть расположен в конвекционной зоне одного из одного или более реакторов пиролиза и выполнен с возможностью нагрева первой жидкой фракции, и вторая разделительная система может быть предусмотрена для разделения нагретой первой жидкой фракции на вторую паровую фракцию и вторую жидкую фракцию. Кроме того, первый радиантный нагревательный змеевик может быть расположен в радиантной зоне нагрева одного из одного или более реакторов пиролиза, выполненных с возможностью термической конверсии углеводородов в первой паровой фракции в более легкие углеводороды, извлекаемые в виде подвергнутой конверсии первой паровой фракции. Второй радиантный нагревательный змеевик может быть расположен в радиантной зоне нагрева одного из одного или более реакторов пиролиза, выполненных с возможностью термической конверсии углеводородов во второй паровой фракции в более легкие углеводороды, с получением подвергнутой конверсии второй паровой фракции. Могут быть предусмотрены трубопроводы для подачи подвергнутых конверсии первой и второй паровых фракций в систему фракционирования. Система фракционирования может быть выполнена с возможностью разделения подвергнутых конверсии первой и второй паровых фракций на две или более фракции углеводородов. Может использоваться трубопровод для подачи по меньшей мере части второй паровой фракции в зону гидроочистки и гидрокрекинга для преобразования углеводородов во второй паровой фракции в более легкие углеводороды. Другой трубопровод может использоваться для подачи по меньшей мере части второй жидкой фракции в каталитическую реакторную систему для преобразования углеводородов во второй жидкой фракции в более легкие углеводороды. Разделительная система может быть предусмотрена для разделения выходящего потока из каталитической реакторной системы на первую фракцию легких углеводородов и первую фракцию тяжелых углеводородов; кроме того, может быть предусмотрен трубопровод для подачи фракции легких углеводородов в зону гидроочистки и гидрокрекинга, а дополнительно трубопровод для подачи по меньшей мере части выходящего потока из зоны гидроочистки и гидрокрекинга в первую разделительную систему.

[0027] Другие аспекты и преимущества будут ясны из следующего ниже описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0028] На фиг.1 представлена упрощенная технологическая схема нефтеперерабатывающего - химического комплекса, типичного для известного уровня техники.

[0029] На фиг.2 представлена упрощенная технологическая схема системы известного уровня техники, предложенной для переработки неотбензиненной сырой нефти без предварительной подготовки сырья, за исключением обессоливания, которое требуется в каждой схеме.

[0030] На фиг.3 представлена упрощенная технологическая схема системы известного уровня техники, предложенной для переработки неотбензиненной сырой нефти.

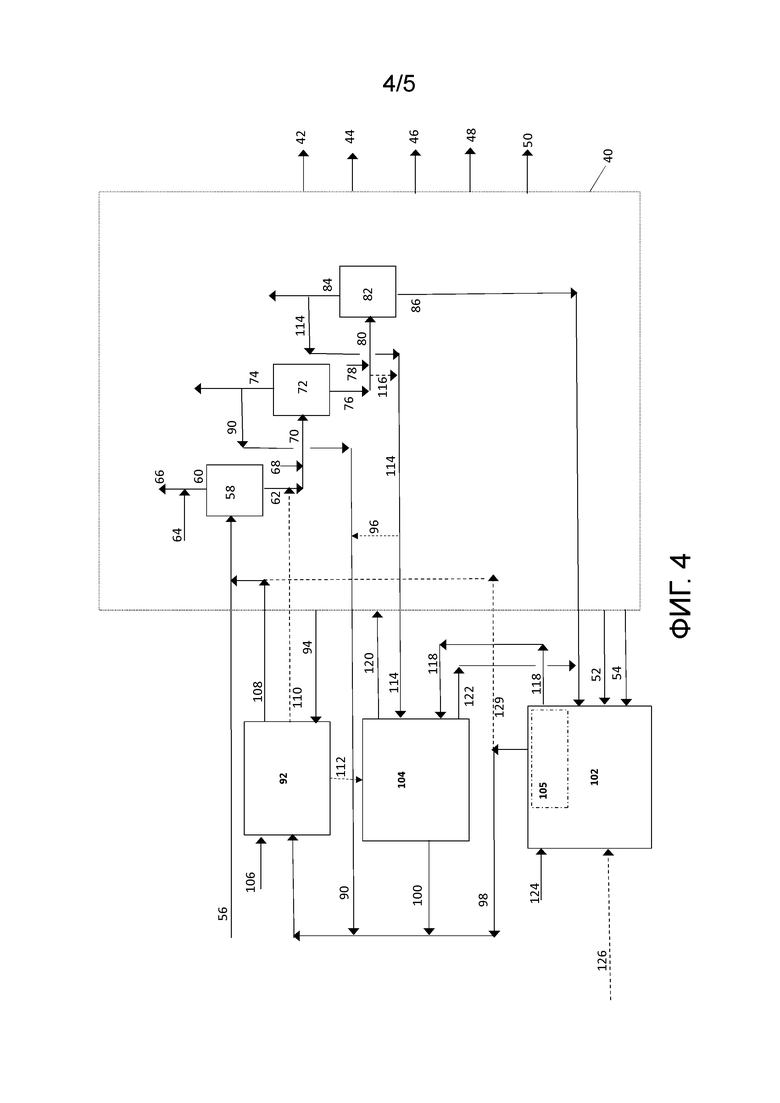

[0031] На фиг.4 представлена упрощенная технологическая схема системы для переработки неотбензиненных сырых нефтей и других тяжелых углеводородов в соответствии с описанными здесь вариантами осуществления.

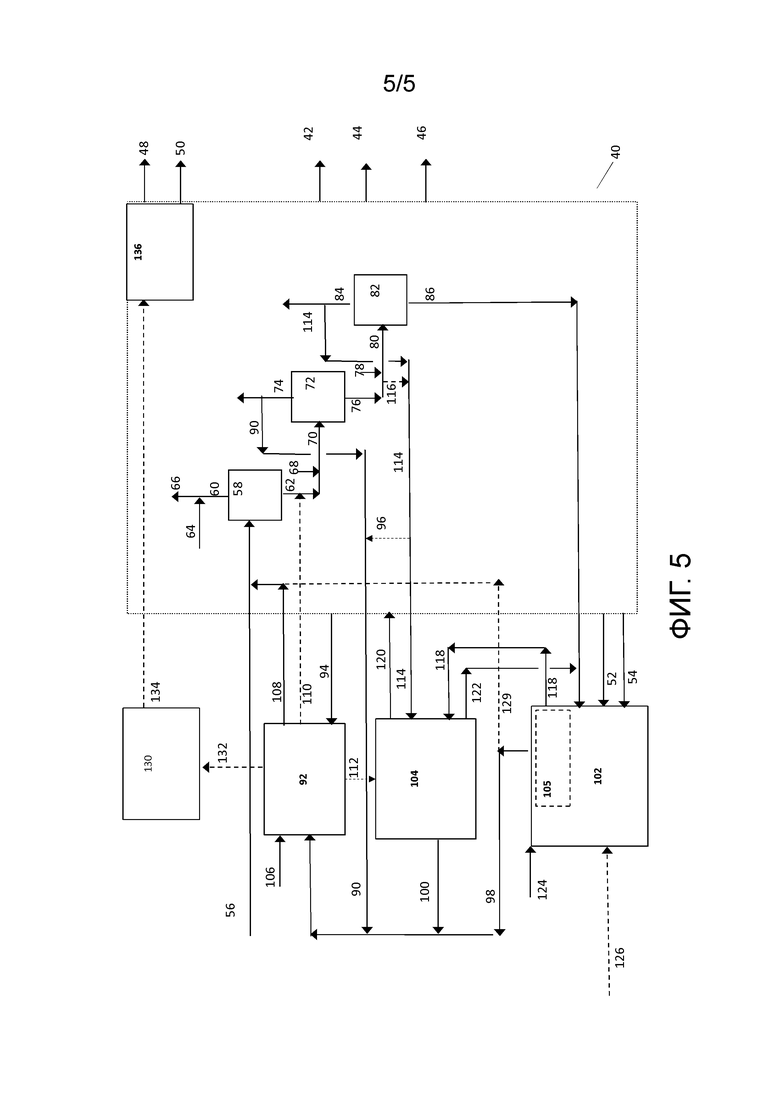

[0032] На фиг.5 представлена упрощенная технологическая схема системы для переработки неотбензиненных сырых нефтей и других тяжелых углеводородов в соответствии с описанными здесь вариантами осуществления.

[0033] Упрощенные технологические схемы в данном документе могут исключать насосы, органы управления, сепараторы, ректификационные колонны и другое оборудование из технологической схемы. Например, реакционная зона может принимать сырье и производить несколько фракций выходящего потока, что подразумевает наличие ректификационной колонны внутри реакционной зоны для разделения продукта на желаемые фракции, обеспечения внутренних рециркуляционных потоков и т.д. Специалисту в данной области, несомненно, должно быть понятно, что упрощенные технологические схемы в данном документе не ограничиваются самим чертежом, но должны интерпретироваться в свете следующего ниже описания.

ПОДРОБНОЕ ОПИСАНИЕ

[0034] Описываемые здесь варианты осуществления относятся в целом к термическому крекингу углеводородных смесей, таких как неотбензиненные сырые нефти или другие углеводородные смеси, для получения олефинов. В одном аспекте, описываемые здесь варианты осуществления относятся к системам и способам для конверсии неотбензиненных сырых нефтей и других тяжелых углеводородсодержащих потоков в легкие олефины и ароматические соединения. Описываемые здесь варианты осуществления относятся к способам и системам, которые принимают сырую нефть и/или малоценные тяжелые углеводороды в качестве подаваемого сырья и производят нефтехимические продукты, такие как легкие олефины (этилен, пропилен и/или бутены) и ароматические соединения. Описываемые здесь варианты осуществления могут полностью исключать нефтеперерабатывающий завод, в то же время делая процесс преобразования нефти в химические продукты очень гибким относительно сырой нефти.

[0035] Углеводородные смеси, используемые в описываемых здесь вариантах осуществления, могут включать в себя различные углеводородные смеси, имеющие диапазон температур кипения, в котором конечная температура кипения смеси может быть выше 500°C, как например, выше 525°C, 550°C или 575°C. Количество высококипящих углеводородов, таких как углеводороды, кипящие свыше 550°C, может составлять как минимум 0,1 мас.%, 1 мас.% или 2 мас.%, однако может доходить до 10 мас.%, 25 мас.%, 50 мас.% или более. Описание приводится относительно сырой нефти, такой как неотбензиненная нефть, однако может использоваться любая смесь углеводородов с высокой конечной температурой кипения.

[0036] Описанные здесь способы могут использоваться для сырых нефтей, конденсатов и углеводородов с широкой кривой кипения и конечными температурами выше 500°С. Такие углеводородные смеси могут включать, среди прочего, неотбензиненные сырые нефти, неочищенные сырые нефти, гидроочищенные сырые нефти, газойли, вакуумные газойли, топочные мазуты, реактивные топлива, дизельные топлива, керосины, бензины, синтетическую нафту, рафинат, риформаты, жидкости Фишера-Тропша, газы Фишера-Тропша, газоконденсатные бензины, дистилляты, прямогонную нафту, конденсаты природного газа, кубовые продукты атмосферной трубчатки, потоки вакуумной трубчатки, включая кубовый продукт, фракции от нафты широкого диапазона до конденсатных газойлей, потоки тяжелых углеводородов из нефтеперерабатывающих установок, вакуумные газойли, тяжелые газойли, остаток атмосферной перегонки, воск установки гидрокрекинга и воск Фишера-Тропша. В некоторых вариантах осуществления смесь углеводородов может включать в себя углеводороды, кипящие в диапазоне от диапазона кипения фракций нафты или более легких фракций до диапазона кипения фракций вакуумного газойля или более тяжелых фракций.

[0037] В частности, когда конечная температура кипения углеводородной смеси является высокой, как например, выше 550°C, углеводородная смесь не может перерабатываться напрямую в реакторе пиролиза для получения олефинов. Присутствие этих тяжелых углеводородов приводит к образованию кокса в реакторе, при этом коксообразование может происходить в одном или более змеевиках предварительного нагрева или змеевиках перегрева конвекционной зоны, в радиантных змеевиках или в закалочно-испарительных аппаратах, и такое коксообразование может происходить быстро, например, за несколько часов. Неотбензиненную сырую нефть обычно не подвергают крекингу в промышленном масштабе, поскольку это не является экономически выгодным. Ее обычно разделяют на фракции, и только определенные погоны используются в нагревателе пиролиза для получения олефинов. Остальная часть используется в других процессах. Реакция крекинга протекает по свободнорадикальному механизму. Соответственно, высокий выход этилена может быть достигнут, когда крекинг происходит при высоких температурах. Более легкое сырье, такое как бутаны и пентаны, требует более высоких температур реактора для получения высоких выходов олефинов. Тяжелое сырье, такое как газойль и вакуумный газойль (VGO), требует более низких температур. Сырая нефть содержит распределение соединений от бутанов до VGO и остатка (материала, кипящего выше 550°C). Подвергание неотбензиненной сырой нефти без разделения крекингу при высоких температурах приводит к высокому выходу кокса (побочного продукта крекинга углеводородов в условиях высокой жесткости) и забиванию реактора. Реактор пиролиза необходимо периодически отключать, а кокс очищать декоксованием с помощью водяного пара/воздуха. Промежуток времени между двумя периодами очистки, когда образуются олефины, называется продолжительностью рабочего цикла. Когда сырую нефть подвергают крекингу без разделения, кокс может отлагаться в змеевиках конвекционной секции (испаряющих текучую среду), в радиантной секции (где происходят реакции образования олефинов) и/или в закалочно-испарительном аппарате (где реакции быстро останавливают охлаждением для сохранения выхода олефинов). Описанные здесь варианты осуществления могут решить эти проблемы.

[0038] В способах в соответствии с описанными здесь вариантами осуществления, неотбензиненная сырая нефть или другие смеси, содержащие тяжелые углеводороды, могут быть направлены в конвекционную зону нагревателя пиролиза. Используя тепло от конвекционной секции пиролизного нагревателя, смесь подвергается мгновенному испарению в первом устройстве улучшенного разделения (ESD-1), и паровая фракция (погон 1) направляется в конвекционную зону пиролизного нагревателя после добавления пара. Эта легкая фракция постепенно нагревается при добавлении инкрементных количеств пара перед направлением в секцию реакции (радиантная зона) пиролизного нагревателя для конверсии фракции погона 1 в олефины и другие химические продукты.

[0039] Реакторы пиролиза, используемые в вариантах осуществления настоящего изобретения, могут представлять собой трубчатые реакторы с множеством змеевиков, работающих в радиантном коробе. Каждый может иметь длину 25-600 футов (7,6-182,9 м) и внутренний диаметр 1-8 дюймов (2,5-20,3 см). Тепло может подаваться за счет сжигания газа и/или жидкого топлива. В качестве источника воздуха может использоваться окружающий воздух, предварительно нагретый воздух, обогащенный воздух и/или выхлоп газовой турбины. Давление на выходе змеевика может варьировать от 2 фунт/кв. дюйм изб. до 30 фунт/кв. дюйм изб. (0,01-0,21 МПа), и температура на выходе змеевика может находиться в диапазоне от 730°C до 950°C. Катализатор не используется в реакторе пиролиза.

[0040] Жидкая часть (погон 2) из ESD-1 дополнительно нагревается в конвекционной секции пиролизного нагревателя или второго пиролизного нагревателя и подвергается мгновенному испарению во втором устройстве улучшенного разделения (ESD-2). Легкая фракция (погон 3) может постепенно нагреваться в конвекционной зоне пиролизного нагревателя после инкрементных добавлений разбавляющего водяного пара. В качестве альтернативы или дополнительно, погон 3 или его часть может быть направлен в секцию гидроконверсии в неподвижном слое для конверсии погона 3 в обогащенную водородом нафту и более легкие фракции, подходящие для преобразования в олефины и другие нефтехимические продукты в пиролизных нагревателях.

[0041] Жидкая фракция (погон 4) из ESD-2 смешивается с паром и нагревается конвекционным теплом из пиролизного нагревателя и инкрементным теплом от ребойлера, который является частью третьего устройства улучшенного разделения (ESD-3). Легкая головная фракция из ESD-3 (погон 5) или ее часть может быть направлена в установку флюид-каталитического крекинга (FCC, ФКК), которая может включать в себя, например, цеолитную каталитическую систему, выполненную с возможностью максимально увеличивать выход пропилена.

[0042] Жидкая фракция (погон 6) из ESD-3 может содержать углеводороды, обычно кипящие выше 450°C в некоторых вариантах осуществления, выше 500°C в других вариантах осуществления и выше 565°C в еще одних вариантах осуществления. Погон 6 может быть направлен в установку гидрокрекинга остатка для конверсии углеводородов в погоне 6 в более легкокипящие фракции, такие как этан, пропан, бутаны, легкая и тяжелая нафта, материал диапазона дизельной фракции и материал VGO-диапазона.

[0043] В некоторых вариантах осуществления погон 4 или его часть может подаваться в установку флюид-каталитического крекинга остатка (RFCC, ФККО). Установка ФККО может допускать более высокие количества азота и углеродистого остатка по Конрадсону в сырье. ФККО может использоваться, например, когда исходная сырая нефть имеет достаточно высокое содержание водорода (высокую API) и относительно низкое содержание металлов и CCR.

[0044] В некоторых вариантах осуществления погон 5 может быть направлен в установку гидроконверсии в неподвижном слое для частичной гидроконверсии в нафту и более легкие фракции. Продукт нафты и более легкие фракции могут подаваться в установку парового крекинга, в то время как не подвергнутая конверсии, богатая водородом фракция может направляться обратно в установку ФКК для увеличения выхода пропилена.

[0045] Установка гидрокрекинга остатка может иметь встроенную секцию гидроочистки для уменьшения содержания серы и азота во фракциях, выделяющихся в результате гидрокрекинга остатка, и/или для повышения содержания водорода во фракциях в результате гидрокрекинга остатка, и/или для уменьшения количества тяжелых многоядерных ароматических соединений в жидких фракциях. Выходящий поток из встроенной установки гидроочистки может быть разделен на фракции. Более легкие фракции могут быть направлены в секцию гидроочистки/гидрокрекинга в неподвижном слое для дальнейшей гидроочистки и гидроконверсии вещества дизельной фракции в нафту, подходящую для подачи в установку парового крекинга. В некоторых вариантах осуществления, более легкая фракция (фракции) могут быть направлены непосредственно в установку парового крекинга.

[0046] Прошедший гидроочистку VGO из установки парового крекинга и связанных установок может быть направлен в установку ФКК для конверсии в легкие олефины и ароматические соединения. Легкий рецикловый газойль (LCO) из установки ФКК может быть направлен в установку гидроочистки/гидрокрекинга в неподвижном слое для конверсии в нафту и более легкие компоненты. Богатый ароматическими соединениями ФКК тяжелый рецикловый газойль (HCO) может использоваться в качестве превосходного разбавителя для использования в секции гидрокрекинга остатка. Пиролизное масло низкой ценности из установки (установок) парового крекинга дополнительно может быть направлено в секцию гидрокрекинга остатка, которая может иметь подходящую каталитическую систему и реакторную платформу (такую как гидрокрекинг с кипящим слоем или суспензионный гидрокрекинг) для конверсии пиролизного масла.

[0047] Описанные здесь варианты осуществления, имеющие такое расположение установок и процессов, соответственно, могут не иметь выходящих потоков, имеющих низкую ценность. Водород из установки парового крекинга может быть направлен в реакционные зоны, потребляющие водород и, таким образом, сводится к минимуму потребление водорода во всем способе. Кроме того, включение установки ФКК дополнительно минимизирует потребление водорода при одновременном повышении выхода пропилена.

[0048] В некоторых вариантах осуществления способа, например, когда ароматические соединения и олефиновые продукты одновременно являются ценными, вся нафта из зоны гидроочистки/гидрокрекинга может быть разделена на фракцию легкой нафты, обогащенную парафинами, и поток богатой ароматическими соединениями тяжелой нафты. Фракция легкой нафты может быть направлена в установку парового крекинга для получения превосходного выхода олефинов, в то время как поток тяжелой нафты, богатый нафтенами и ароматическими соединениями, может быть направлен в секцию каталитического риформинга для максимального увеличения выхода ароматических соединений.

[0049] Как описано выше, описанные здесь варианты осуществления могут включать в себя (a) устройства улучшенного разделения, (b) реакционную зону гидроочистки/гидрокрекинга, (c) реакционную зону флюид-каталитического крекинга, (d) реакционную зону гидрокрекинга остатка, которая может включать в себя встроенную систему гидроочистки в некоторых вариантах осуществления, (e) установку парового крекинга, включающую в себя связанные установки, такие как установка ароматики и одна или более установок фракционирования для извлечения олефинов, таких как этилен, пропилен, бутены, бутадиен, а дополнительно ароматических соединений, таких как бензол, толуол и ксилолы. Описанные здесь варианты осуществления дополнительно могут включать (f) установку каталитического риформинга.

[0050] Устройства улучшенного разделения (a) согласно описанным здесь вариантам осуществления могут включать в себя испарительный барабан с тангенциальным впускным соплом с элементами для разделения пара и жидкости. Барабан может быть оснащен соплом (соплами) для инжекции пара. В некоторых вариантах осуществления, например, для первого ESD (ESD-1), испарительный барабан может быть оснащен каплеотбойником (каплеотбойниками) и/или насадкой с возможностью дефлегмации, например, с помощью потока нафты, и может быть предусмотрено отдельное возвратное впускное сопло для введения легкого рециклового потока (бутана) из секции извлечения олефинов установки парового крекинга. В других вариантах осуществления, как например, для второго ESD (ESD-2), испарительный барабан может быть оснащен по меньшей мере одной насадкой с возможностью дефлегмации потоком масла, и может быть предусмотрено отдельное впускное сопло для введения промежуточного рециркуляционного потока, такого как из секции извлечения олефинов установки парового крекинга. В еще одних вариантах осуществления, как например, для третьего ESD (ESD-3), ESD может представлять собой ребойлерную колонну с раздельными секциями десорбции и ректификации, и может быть оснащена устройством для десорбции водяным паром и добавлением котла-ребойлера или встроенного ребойлера, а дополнительно иметь возможность дефлегмации. В других вариантах осуществления ESD-1 может представлять собой простой испарительный барабан с каплеотбойником, а ESD-2 или ESD-3 может быть насадочной или тарельчатой колонной, хотя при этом может быть более низкая эффективность. В других вариантах осуществления ESD-3 может быть заменено использованием основной фракционирующей колонны ФКК, которая может выделять наиболее тяжелые фракции из сырой нефти и нефтяной суспензии и направлять кубовые остатки в секцию гидрокрекинга остатка.

[0051] Реакционные зоны (b)-(f) обычно известны в данной области техники, хотя неизвестно, чтобы они были расположены так, как предусмотрено в приведенных здесь вариантах осуществления. Реакционные зоны могут включать в себя один или более реакторов и, кроме реакционной зоны установки парового крекинга (пиролиза), могут включать реактор (реакторы) с неподвижным слоем, реактор (реакторы) с кипящим слоем, реакторы с суспензионным слоем или реакторы с подвижным слоем, или другие типы реакционных систем, известных в данной области техники, расположенные последовательно или параллельно, и каждый может включать катализаторы, используемые для предполагаемых реакций (гидрокрекинг, гидроочистка, гидропереработка, гидроденитрогенирование, удаление углеродистого остатка по Конрадсону, гидрообессеривание, ароматизация и т.д.).

[0052] Установка (установки) парового крекинга в некоторых вариантах осуществления может включать в себя один или более пиролизных нагревателей, а дополнительно змеевиков конвекционной зоны, змеевиков радиантной зоны и закалочно-испарительных аппаратов, по мере необходимости. Установка парового крекинга может дополнительно включать в себя один или более сепараторов или ректификационных колонн для разделения продукта парового крекинга на желаемые фракции углеводородов, такие как, среди прочих, этилен, пропилен, бутены, бутадиены, фракция (фракции) нафты, дизельные фракции, фракции VGO и фракции пиролизного газа. Установка парового крекинга может дополнительно включать в себя связанные установки, такие как установка ароматики и одна или более установок фракционирования для получения ароматических соединений, таких как бензол, толуол и ксилолы. Установка парового крекинга в некоторых вариантах осуществления может дополнительно включать в себя установки гидрирования для конверсии ацетиленов и диолефинов в олефины и парафины.

[0053] За счет разделения неотбензиненной сырой нефти или смеси, содержащей тяжелые углеводороды, на фракции с различной температурой кипения, как описано выше, и интегрирования гидроочистки, гидрокрекинга, флюид-каталитического крекинга и гидрокрекинга остатка, можно контролировать коксообразование в каждой секции установки парового крекинга, как и за счет правильного проектирования оборудования и контроля условий эксплуатации. В присутствии водяного пара смесь углеводородов может быть нагрета до высоких температур без коксообразования в конвекционной секции. Дополнительное количество водяного пара может быть добавлено для дополнительного адиабатического испарения текучей среды и/или может быть дополнительно нагрето в конвекционной зоне. Таким образом, коксообразование в конвекционной зоне сводится к минимуму.

[0054] Поскольку погоны с различными температурами кипения могут перерабатываться в отдельных змеевиках, жесткость условий для каждого погона можно регулировать. Это снижает коксообразование в радиантных змеевиках и в расположенных ниже по потоку закалочно-испарительных аппаратах (ЗИА). В целом, образование олефинов максимально увеличивается по сравнению с единственным погоном, при удалении тяжелых хвостовых фракций (высококипящего остатка). Схемы переработки тяжелой нефти или традиционный предварительный нагрев неотбензиненной сырой нефти без выделения фракций с различными температурами кипения дает меньшее суммарное количество олефинов, чем описанные здесь варианты осуществления. В описанных здесь способах любой материал с низкой температурой кипения до любой конечной температуры кипения может быть переработан при оптимальных для данного материала условиях. Из сырой нефти могут быть выделены один, два, три или большее число отдельных погонов, и каждый погон может перерабатываться отдельно при оптимальных условиях.

[0055] Насыщенный и/или перегретый разбавляющий водяной пар может добавляться в соответствующих местоположениях для испарения подаваемого сырья в желаемой степени на каждой ступени. Разделения углеводородной смеси могут осуществляться в устройствах улучшенного разделения для разделения углеводородов на различные погоны. Паровые погоны могут быть переработаны в установке (установках) парового крекинга и связанных с ней установках. В качестве альтернативы или дополнительно, более тяжелые паровые фракции могут быть переработаны в реакционной зоне гидроочистки/гидрокрекинга или в реакционной зоне флюид-каталитического крекинга перед переработкой образующихся в результате этого углеводородов в установке (установках) парового крекинга. Тяжелые хвостовые фракции могут быть переработаны в установке гидрокрекинга остатка перед переработкой образующихся в результате этого углеводородов в одной или более из реакционной зоны гидроочистки/гидрокрекинга, реакционной зоны флюид-каталитического крекинга и/или установке (установках) парового крекинга.

[0056] Смеси углеводородов могут быть предварительно нагреты с помощью отходящего тепла технологических потоков, включая выходящие потоки процесса крекинга или топочный газ из реактора пиролиза/нагревателя. В качестве альтернативы, нагреватели сырой нефти могут использоваться для предварительного нагрева. В таких случаях, чтобы максимально увеличить термический КПД реактора пиролиза, другие холодные текучие среды (такие как питательная вода котлов (BFW) или подогретый воздух или экономайзер) могут использоваться в качестве самых верхних холодных теплоприемников конвекционной секции пиролизного нагревателя (нагревателей).

[0057] Процесс крекинга углеводородов в реакторе пиролиза может быть разделен на три части, а именно конвекционную секцию, радиантную секцию и закалочную секцию, как например, в закалочно-испарительном аппарате (ЗИА). В конвекционной секции сырье предварительно нагревается, частично испаряется и смешивается с водяным паром. В радиантной секции сырье подвергается крекингу (здесь происходит основная реакция крекинга). В ЗИА реакционная текучая среда быстро охлаждается для остановки реакции и регулирования смеси продуктов. Вместо косвенной закалки посредством теплообмена дополнительно приемлема прямая закалка маслом.

[0058] В описанных здесь вариантах осуществления эффективно используется конвекционная секция для усиления процесса крекинга. В некоторых вариантах осуществления весь нагрев может быть проведен в конвекционной секции одного реактора. В некоторых вариантах осуществления сырая нефть входит в верхний ряд конвективного пучка труб и предварительно нагревается с помощью горячего топочного газа, образованного в радиантной секции нагревателя, в условиях рабочего давления до средних температур, без добавления какого-либо количества водяного пара. Температуры на выходе обычно варьируют от 150°C до 400°C, в зависимости от сырой нефти и пропускной способности. В этих условиях от 5% до 70% сырой нефти может испаряться. Например, температура на выходе этой первой стадии нагрева может быть такой, что нафта (кипящая при примерно 200°C на кривой ASTM) преобразуется в пар. Поскольку смесь углеводородов предварительно нагрета с помощью горячего топочного газа, образованного в радиантной секции нагревателя, можно ожидать ограниченных изменений температуры и гибкости температуры на выходе.

[0059] В некоторых вариантах осуществления до 95% сырой нефти может быть преобразовано в пар, например, от 5% до 95% сырой нефти. Доля паров может зависеть, как отмечалось выше, от сырой нефти. Например, для «Arab light» поток 60 может содержать 15-30 мас.% сырой нефти, поток 74 может содержать 15-30 мас.% сырой нефти, и поток 84 может содержать 15-25 мас.% сырой нефти. Количество пара будет варьировать в зависимости от количества водяного пара, нагнетаемого в устройства ESD.

[0060] Предварительно нагретая смесь углеводородов поступает в устройство улучшенного разделения для отделения испарившейся части (погон 1) от неиспарившейся части (погон 2). Пары (погон 1) могут направляться для дальнейшего перегрева, смешиваться с разбавляющим водяным паром и после этого подаваться в радиантный змеевик для крекинга. Смесь погона нафты (или фракции легких углеводородов, погон 1) и разбавляющего водяного пара подвергается дальнейшему перегреву в конвекционной секции и входит в радиантный змеевик. Радиантные змеевики могут находиться в различных отделениях, или группа радиантных змеевиков в одном отделении может использоваться для крекинга нафты и более легких фракций. Количество разбавляющего водяного пара можно регулировать, чтобы свести к минимуму общее энергопотребление. Как правило, отношение водяного пара к фракции легких углеводородов регулируют на уровне отношения водяного пара к маслу примерно 0,5 мас./мас., при этом любое значение от 0,2 мас./мас. до 1,0 мас./мас., например, от примерно 0,3 мас./мас. до примерно 0,7 мас./мас., является приемлемым. Погон 1 в некоторых вариантах осуществления может включать в себя C1-C9 углеводороды, как, например, углеводороды, кипящие в диапазоне C1-C7, C1-C8 или C1-C9, в различных вариантах осуществления. Например, погон 1 может включать в себя углеводороды, кипящие до конечной температуры кипения погона 1 в диапазоне от примерно 155°С до примерно 210°С, как например, конечная температура кипения 160°С, 170°С, 180°С, 190°С, 200°С или 210°С. В некоторых вариантах осуществления, например, может быть предпочтительным исключать более высококипящие С8 и/или С9 ароматические соединения из погона 1. Тепло для ESD может обеспечиваться за счет тепла из конвекционной зоны пиролизного нагревателя. Водяной пар вводится для снижения парциального давления углеводородов и уменьшения загрязнения конвекционных труб.

[0061] Жидкость (не испарившаяся подача, погон 2) из устройства улучшенного разделения может быть смешана с небольшими количествами разбавляющего водяного пара и может далее нагреваться в конвекционной секции. Отношение П/М (отношение водяного пара к маслу) для данного змеевика может составлять примерно 0,1 мас./мас., при этом любое значение от 0,05 мас./мас. до 1,0 мас./мас. может быть приемлемым. Поскольку данный водяной пар дополнительно будет нагреваться вместе с погоном 2, нет необходимости вводить перегретый водяной пар. Насыщенный водяной пар является подходящим. Однако, нет ничего плохого в закачивании перегретого водяного пара вместо насыщенного водяного пара. Добавление водяного пара и нагрев в конвекционной секции может вызвать испарение части углеводородов в погоне 2. Нагретый/частично испарившийся погон 2 далее может быть подан в устройство улучшенного разделения для отделения испарившейся части (погон 3) от неиспарившейся части (погон 4). Пары (погон 3) или их часть могут направляться для дальнейшего перегрева, смешиваться с разбавляющим водяным паром и после этого подаваться в радиантный змеевик для крекинга. Погон 3 в некоторых вариантах осуществления может представлять собой C9-C16 углеводороды, как, например, углеводороды, кипящие в диапазоне от C7, C8 или C9 до C15, C16 или C17, в различных вариантах осуществления. Например, погон 3 может включать в себя углеводороды, кипящие в диапазоне от конечной температуры кипения погона 1 (начальная температура кипения погона 3) до конечной температуры кипения погона 3 в диапазоне от примерно 270°С до примерно 310°С, как например, конечная температура кипения 270°С, 275°С, 280°С, 290°С, 300°С или 310°С. Тепло для ESD может обеспечиваться за счет тепла из конвекционной зоны пиролизного нагревателя. Тепло для ESD обеспечивается за счет тепла из конвекционной зоны пиролизного нагревателя. Водяной пар вводится для снижения парциального давления углеводородов и уменьшения загрязнения конвекционных труб.

[0062] Жидкость погона 4 из второго устройства улучшенного разделения может быть смешана с небольшими количествами разбавляющего водяного пара и может далее нагреваться в конвекционной секции. Отношение П/М (отношение водяного пара к маслу) для данного змеевика может составлять примерно 0,1 мас./мас., при этом любое значение от 0,05 мас./мас. до 1,0 мас./мас. может быть приемлемым. Поскольку данный водяной пар дополнительно будет нагреваться вместе с погоном 4, нет необходимости вводить перегретый водяной пар. Насыщенный водяной пар является подходящим. Однако, нет ничего плохого в закачивании перегретого водяного пара вместо насыщенного водяного пара. Добавление водяного пара и нагрев в конвекционной секции может вызвать испарение части углеводородов в погоне 4. Нагретый/частично испарившийся погон 4 далее может быть подан в третье устройство улучшенного разделения для отделения испарившейся части (погон 5) от неиспарившейся части (погон 6). Пары (погон 5) или их часть могут направляться для дальнейшего перегрева, смешиваться с разбавляющим водяным паром и после этого подаваться в радиантный змеевик для крекинга. Третье устройство улучшенного разделения может включать возможность дефлегмации и может включать в себя ребойлер в некоторых вариантах осуществления. Погон 5 в некоторых вариантах осуществления может представлять собой C15-C30 углеводороды, как, например, углеводороды, кипящие в диапазоне от C15, C16 или C17 до C28, C30 или C32, в различных вариантах осуществления. Например, погон 5 может включать в себя углеводороды, кипящие в диапазоне от конечной температуры кипения погона 3 (начальная температура кипения погона 5) до конечной температуры кипения погона 5 в диапазоне от примерно 370°С до примерно 480°С, как например, конечная температура кипения 380°С, 400°С, 420°С, 430°С, 440°С или 460°С. Тепло для ESD обеспечивается за счет тепла из конвекционной зоны пиролизного нагревателя и, необязательно, инкрементного ребойлера. Водяной пар вводится для снижения парциального давления углеводородов и уменьшения загрязнения конвекционных труб.

[0063] Для большей части сырой нефти конечная температура кипения является высокой, и углеводороды никогда не будут испаряться на выходе из последнего нагревательного змеевика конвекционной зоны. Типичные температуры на выходе из последнего нагревательного змеевика конвекционной зоны могут находиться в диапазоне от примерно 300°С до 500°C, например, примерно 400°C, что может задавать конечную температуру кипения погона 5 (начальную температуру кипения погона 6). Температура на выходе может быть выбрана с целью приведения к минимуму коксообразования в змеевиках конвекционной зоны. Количество водяного пара, добавляемое в потоки для испарения, является таким, чтобы использовался минимальный поток разбавляющего пара и достигалась максимальная температура на выходе без коксообразования. Поскольку некоторое количество водяного пара присутствует, - коксообразование подавляется. Для сырых нефтей с высоким коксообразованием предпочтительным является более высокий поток водяного пара.

[0064] Для исключения какой-либо конденсации паров в трубопроводах, осуществляющих подачу в радиантные змеевики, небольшое количество перегретого разбавляющего водяного пара может добавляться на выходе на стороне пара устройств улучшенного разделения. Это позволит избежать конденсации тяжелого материала в трубопроводах, предотвращая его преобразование в кокс.

[0065] Неиспарившаяся жидкость (погон 6) может далее перерабатываться в установке гидрокрекинга остатка. В некоторых вариантах осуществления погон 6 может совместно перерабатываться с другим тяжелым углеводородным сырьем, таким как пиролизное масло, полученное в результате разделения продуктов установки парового крекинга, или другие тяжелые углеводородные потоки, полученные в результате переработки в системах, описанных в данном документе, или полученные из внешнего источника.

[0066] В некоторых вариантах осуществления весь или часть погона 3 может подаваться вместе с водородом в реакционную зону гидроочистки/гидрокрекинга. Гидроочистка или гидрокрекинг погона 3 может привести к гидроконверсии углеводородов в погоне в обогащенную водородом нафту и более легкие фракции, подходящие для преобразования в олефины и другие нефтехимические продукты в установке (установках) парового крекинга. Соответственно, выходящий поток или продукты из реакционной зоны гидроочистки/гидрокрекинга могут быть поданы, например, в одно или более из первого устройства улучшенного разделения вместе с неотбензиненной сырой нефтью, или во второе устройство улучшенного разделения вместе с погоном 2.

[0067] В некоторых вариантах осуществления весь или часть погона 5 может быть подана в реакционную зону флюид-каталитического крекинга (ФКК). Реакционная зона ФКК может включать один или несколько типов катализаторов, таких как цеолит типа Y, ZSM-5 или многие другие, подходящие для конверсии углеводородов в погоне 5 в олефины, такие как этилен и пропилен. В некоторых вариантах осуществления катализатор может представлять собой цеолитную каталитическую систему, предназначенную для максимального увеличения выхода пропилена, такую как ZSM-5.

[0068] Как отмечалось выше, неиспарившаяся жидкость (погон 6) может далее перерабатываться в установке гидрокрекинга остатка для конверсии данной фракции в более легкокипящие фракции, такие как этан, пропан, бутаны, легкая и тяжелая нафта, материал диапазона дизельной фракции и материал VGO-диапазона. Установка гидрокрекинга остатка может иметь встроенную секцию гидроочистки для уменьшения содержания серы и азота во фракциях, полученных в результате гидрокрекинга остатка, и для повышения содержания водорода во фракциях, полученных в результате гидрокрекинга остатка, а дополнительно для уменьшения количества тяжелых многоядерных ароматических соединений в жидких фракциях. Выходящий поток из встроенной установки гидроочистки разделяется на фракции. Более легкие фракции направляются в секцию гидроочистки/гидрокрекинга в неподвижном слое для дальнейшей гидроочистки и гидроконверсии вещества дизельной фракции в нафту, подходящую для установки парового крекинга. В некоторых вариантах осуществления более легкая фракция может быть направлена непосредственно в установку парового крекинга. Прошедший гидроочистку VGO может быть направлен в установку ФКК для конверсии в легкие олефины и ароматические соединения. Легкий рецикловый газойль (LCO) из установки ФКК направляется в установку гидроочистки/гидрокрекинга в неподвижном слое для конверсии в нафту и более легкие компоненты. Богатый ароматическими соединениями ФКК тяжелый рецикловый газойль (HCO) является превосходным разбавителем в секции гидрокрекинга остатка и направляется туда. Пиролизное масло низкой ценности из установки парового крекинга дополнительно направляется в секцию гидрокрекинга остатка, которая имеет подходящую каталитическую систему и реакторную платформу (такую как гидрокрекинг с кипящим слоем или суспензионный гидрокрекинг) для конверсии пиролизного масла.

[0069] Устройство радиантного змеевика может быть любого типа, с суммарным временем пребывания в диапазоне от 90 мс до 1000 мс, с использованием многорядных конфигураций или конфигураций с несколькими параллельными прохождениями и/или расщепленными змеевиками. Они могут быть вертикальными или горизонтальными. Материал змеевика может быть представлен высокопрочными сплавами с оголенными и оребренными или усовершенствованными трубами внутренней теплопередачи. Нагреватель может состоять из одного радиантного короба с несколькими змеевиками и/или двух радиантных коробов с несколькими змеевиками в каждом коробе. Геометрия и размеры радиантного змеевика и количество змеевиков в каждом коробе могут быть одинаковыми или различными. Если затраты не являются решающим фактором, могут применяться многопоточные нагреватели/теплообменники.

[0070] После крекинга в радиантных змеевиках один или более закалочно-испарительных аппаратов могут использоваться для очень быстрого охлаждения продуктов и образования водяного пара сверхвысокого давления. Один или более змеевиков могут быть объединены и присоединены к каждому теплообменнику. Теплообменник (теплообменники) может быть двухтрубным теплообменником или составным кожухотрубным теплообменником.

[0071] Вместо косвенного охлаждения дополнительно может использоваться прямая закалка. В таких случаях масло может закачиваться на выходе из радиантного змеевика. После закалки в масле дополнительно может использоваться водная закалка. Вместо закалки в масле дополнительно приемлема целиком водная закалка. После закалки продукты направляют в секцию извлечения.

[0072] На фиг.4 представлена упрощенная технологическая схема способа преобразования неотбензиненных сырых нефтей и других смесей, содержащих тяжелые углеводороды, в олефины и ароматические соединения в соответствии с описанными здесь вариантами осуществления. Для упрощения иллюстрации, ссылочная позиция 40 указывает на установку парового крекинга (пиролиза) и связанное с этим оборудование, которое может включать в себя одну или более огневых трубчатых печей, каждая из которых может использоваться для косвенного нагрева водяного пара и/или неотбензиненной сырой нефти или ее фракций, а дополнительно для крекинга углеводородов до этилена и других олефиновых соединений. Огневые трубчатые печи имеют конвекционную секцию или зону и секцию или зону крекинга. Печи дополнительно содержат одну или более технологических труб (радиантных змеевиков), с помощью которых углеводороды, подаваемые по трубопроводу подачи углеводородов, подвергаются крекингу с образованием газообразных продуктов при нагревании. Радиантное и конвекционное тепло обеспечивается за счет сгорания теплоносителя, введенного в секцию крекинга печи через входы для теплоносителя, такие как горновые горелки или стеночные горелки, и выходящего через выпуск. Нагреватель может работать со 100% подовых горелок, 100% стеночных горелок или с комбинациями этого. Установка парового крекинга дополнительно может включать в себя закалочно-испарительные аппараты для закалки выходящего из радиантного змеевика потока, а дополнительно одну или более установок фракционирования, колонн экстрактивной дистилляции, и т.д., для разделения выходящего потока установки парового крекинга на две или более фракции углеводородов, такие как этиленовая фракция 42, пропиленовая фракция 44, бензольная фракция 46, фракция 48 смешанных ксилолов, бутадиеновая фракция 50, водородная фракция 52 и фракция 54 пиролитического газа. Упрощенная технологическая схема не иллюстрирует оборудование или связанные потоки, но хорошо понятна специалистам в данной области техники.

[0073] Углеводородное сырье 56, такое как неотбензиненная сырая нефть или углеводородная смесь, например, содержащая углеводороды, кипящие в диапазоне от углеводородов фракции нафты до углеводородов, имеющих нормальную температуру кипения более 550°C, могут быть введены в нагревательный змеевик (не показан), расположенный в конвекционной секции пиролизного нагревателя 40. В нагревательном змеевике углеводородное сырье может частично испаряться, что приводит к испарению более легких компонентов углеводородного сырья, таких как углеводороды фракции нафты и более легкие (такие как C1-C9 углеводороды). Нагретое углеводородное сырье далее подается в устройство улучшенного разделения 58 для разделения на паровую фракцию 60 и жидкую фракцию 62.

[0074] Водяной пар может подаваться в способ по нескольким трубопроводам. На разных участках способа может использоваться низкотемпературный или насыщенный водяной пар, в то время как на других участках может использоваться высокотемпературный перегретый водяной пар. Водяной пар для перегрева может подаваться по трубопроводам в нагревательные змеевики, нагреваться в конвекционной зоне пиролизного нагревателя и отводиться по одному или более трубопроводов в виде перегретого водяного пара.

[0075] Часть водяного пара может подаваться по трубопроводу 64 и смешиваться с паровой фракцией 60 с образованием смеси водяной пар/углеводороды в трубопроводе 66. Смесь водяной пар/углеводороды в потоке 66 может затем подаваться в нагревательный змеевик (не показан) пиролизного нагревателя 40 для перегрева. Образующаяся в результате перегретая смесь может затем подаваться в змеевик крекинга, расположенный в радиантной зоне пиролизного нагревателя. Крекированный углеводородный продукт может затем отводиться для утилизации тепла, закалки и извлечения продукта.

[0076] Жидкая фракция 62 может быть смешана с водяным паром 68 и подана в нагревательный змеевик, расположенный в конвекционной зоне (не показана) реактора 40 пиролиза. В нагревательном змеевике жидкая фракция может частично испаряться, что приводит к испарению оставшихся более легких компонентов в углеводородном сырье, таких как углеводороды в диапазоне от средних фракций до газойля. Инжектирование водяного пара в жидкую фракцию 62 может способствовать предотвращению образования кокса в нагревательном змеевике. Нагретая жидкая фракция 70 далее подается во второе устройство 72 улучшенного разделения для разделения на паровую фракцию 74 и жидкую фракцию 76.

[0077] Часть перегретого водяного пара (не показана) может быть смешана с паровой фракцией 74 с образованием смеси водяной пар/углеводороды. Смесь водяной пар/углеводороды может затем подаваться в нагревательный змеевик (не показано). Образующаяся в результате перегретая смесь может затем подаваться в змеевик крекинга, расположенный в радиантной зоне пиролизного нагревателя в реакционной зоне 40. Крекированный углеводородный продукт может затем отводиться для утилизации тепла, закалки и извлечения продукта, наряду с продуктами, полученными в результате крекинга паровой фракции 66.

[0078] Перегретый пар может вводится по трубопроводам (не показаны) непосредственно в одно или оба устройства 58, 72 улучшенного разделения. Закачивание перегретого водяного пара в устройства улучшенного разделения может снижать парциальное давление и повышать количество углеводородов в паровых фракциях 60, 74.

[0079] Жидкая фракция 76 может быть смешана с водяным паром 78 и подана в нагревательный змеевик, расположенный в конвекционной зоне (не показана) реактора 40 пиролиза. В нагревательном змеевике жидкая фракция может частично испаряться, что приводит к испарению дополнительных компонентов в углеводородном сырье, таких как углеводороды диапазона вакуумного газойля. Инжектирование водяного пара в жидкую фракцию 76 может способствовать предотвращению образования кокса в нагревательном змеевике. Нагретая жидкая фракция 80 далее подается в третье устройство 82 улучшенного разделения для разделения на паровую фракцию 84 и жидкую фракцию 86.

[0080] Часть перегретого водяного пара (не показана) может быть смешана с паровой фракцией 84 с образованием смеси водяной пар/углеводороды. Смесь водяной пар/углеводороды может затем подаваться в нагревательный змеевик (не показано). Образующаяся в результате перегретая смесь может затем подаваться в змеевик крекинга, расположенный в радиантной зоне пиролизного нагревателя в реакционной зоне 40. Крекированный углеводородный продукт может затем отводиться для утилизации тепла, закалки и извлечения продукта, наряду с продуктами, полученными в результате крекинга паровых фракций 66, 74. Перегретый водяной пар дополнительно может вводиться в устройство улучшенного разделения, чтобы способствовать разделению, а дополнительно в извлеченную паровую фракцию, чтобы предотвращать конденсацию в трубопроводах перед введением паровой фракции в змеевики крекинга для получения олефинов. Кроме того, устройство 82 улучшенного разделения может быть разделительным устройством (ESD-3) с ребойлером и дефлегмацией, как описано выше. Жидкая фракция 86, извлеченная из сепаратора, может содержать наиболее труднокипящие компоненты подаваемой углеводородной смеси, как например углеводороды, имеющие нормальную температуру кипения свыше 550°С. Установка 40 пиролиза может включать в себя, в некоторых вариантах осуществления, более одного пиролизного нагревателя. Например, ESD-1, ESD-2 и ESD-3 могут быть подключены к разным нагревателям. Кроме того, в некоторых вариантах осуществления, головные потоки могут подаваться более чем к одному пиролизному нагревателю.

[0081] В дополнение к нагреванию потоков углеводородов и водяного пара, конвекционная зона пиролизного нагревателя может использоваться для нагревания других технологических потоков и потоков водяного пара. Например, змеевики могут использоваться, среди прочего, для нагревания BFW (питательной воды котлов) и предварительного нагрева водяного пара SHP (сверхвысокого давления). Размещение и число змеевиков может варьировать в зависимости от конструкции и ожидаемого доступного сырья. Таким образом, конвекционная секция (секции) может быть выполнена с возможностью максимальной рекуперации энергии топочного газа. Крекинг более легких углеводородов может осуществляться в более жестких условиях, и за счет соответствующего размещения перегревающих змеевиков условия крекинга могут быть усилены или скорректированы для конкретной паровой фракции 60, 74, 84. Эти потоки могут быть поданы в один пиролизный нагреватель или в несколько пиролизных нагревателей.

[0082] В некоторых вариантах осуществления, устройство 58 улучшенного разделения может включать в себя испарительный барабан с тангенциальным впускным соплом с элементами для разделения пара и жидкости. Барабан может быть оснащен соплом (соплами) для инжекции пара. В некоторых вариантах осуществления, например, для первого ESD 58, испарительный барабан может быть оснащен каплеотбойником (каплеотбойниками) и/или насадкой с возможностью дефлегмации, например, с помощью потока нафты, и может быть предусмотрено отдельное возвратное впускное сопло для введения легкого рециклового потока (бутана) из секции извлечения олефинов установки парового крекинга.

[0083] В некоторых вариантах осуществления, устройство 72 улучшенного разделения может включать в себя испарительный барабан с тангенциальным впускным соплом с элементами для разделения пара и жидкости. Барабан может быть оснащен соплом (соплами) для инжекции пара. В некоторых вариантах осуществления, например, для второго ESD 72, испарительный барабан может быть оснащен по меньшей мере одной насадкой с возможностью дефлегмации потоком масла, и может быть предусмотрено отдельное впускное сопло для введения промежуточного рециркуляционного потока (дизельной фракции, LCO), как например, из секции извлечения олефинов установки парового крекинга.

[0084] В некоторых вариантах осуществления устройство 82 улучшенного разделения может включать в себя ребойлерную колонну с отдельными секциями десорбции и ректификации. ESD 82 может быть оснащено устройством для десорбции водяным паром и добавлением котла-ребойлера или встроенного ребойлера, а дополнительно для обеспечения дефлегмации.

[0085] Часть потока 74 пара может быть отведена и направлена по трубопроводу 90 в реакционную зону 92 гидроочистки/гидрокрекинга. Кроме того, углеводороды в диапазоне от средних фракций до газойля, полученные из секции извлечения продукта реакционной зоны 40 пиролиза, могут подаваться по трубопроводу 94 в реакционную зону 92 гидроочистки/гидрокрекинга. Дополнительно или в качестве альтернативы, углеводороды диапазона вакуумного газойля (такие как поток 96, который может быть частью потока 84) или другие подходящие углеводородные фракции 98, 100, извлеченные из установки 102 гидрокрекинга остатка или установки 104 ФКК остатка, соответственно, могут подаваться и совместно перерабатываться в реакционной зоне 92 гидроочистки/гидрокрекинга. В реакционной зоне 92 гидроочистки/гидрокрекинга углеводороды могут быть смешаны с водородом 106 и приведены в контакт с катализатором для конверсии части содержащихся там углеводородов.

[0086] Продукт реакции из реакционной зоны 92 гидроочистки/гидрокрекинга может быть подан в некоторых вариантах осуществления по трубопроводу 108 в первое ESD 58 для разделения и переработки в реакционной зоне 40 установки парового крекинга. В других вариантах осуществления реакционная зона 92 гидроочистки/гидрокрекинга может включать в себя один или несколько сепараторов или установок фракционирования для извлечения и рециркуляции водорода (внутри, не показано), и/или для извлечения одной или более фракций 108 легких углеводородов, фракции 110 углеводородов среднего диапазона и фракции 112 тяжелых углеводородов. Фракция 108 легких углеводородов может подаваться в ESD 58, в то время как фракция 110 может подаваться в ESD 72, и тяжелая фракция 112 может подаваться, например, в установку 104 ФКК остатка. Фракция 108 легких углеводородов может включать в себя, например, C2-C4 олефины и углеводороды фракции нафты. В некоторых вариантах осуществления поток 110 может включать в себя углеводороды, кипящие выше от примерно 150°C до примерно 350°C, а поток 112 может включать в себя углеводороды, кипящие выше примерно 350°C.

[0087] Часть потока 84 пара может быть отведена и направлена по трубопроводу 114 в установку 104 ФКК остатка. Как отмечалось выше, часть этого потока может подаваться в некоторых вариантах осуществления по трубопроводу 96 в реакционную зону 92 гидроочистки/гидрокрекинга. В некоторых вариантах осуществления часть жидкой фракции 76, извлеченной из ESD 72, может быть отведена и подана по трубопроводу 116 в установку 104 ФКК остатка. Аналогичным образом, установка ФКК остатка может принимать соответствующие углеводородные фракции 112, 118 из реакционной зоны 92 гидроочистки/гидрокрекинга и реакционной зоны 102 гидрокрекинга остатка, соответственно. В реакционной зоне 104 ФКК остатка углеводороды могут быть приведены в контакт с катализатором для конверсии части содержащихся там углеводородов.

[0088] Продукт реакции из установки 104 ФКК остатка может подаваться, в некоторых вариантах осуществления, по трубопроводу 120 для разделения и переработки в зоне извлечения продукта установки парового крекинга (внутри 40, не показано), для разделения и извлечения олефинов и других продуктов реакции. Установка 104 ФКК остатка может включать в себя один или несколько сепараторов или установок фракционирования для извлечения водорода (внутри, не показано), и/или для извлечения одной или более фракций 120 легких углеводородов, фракции 100 углеводородов среднего диапазона и фракции 122 тяжелых углеводородов. Например, фракция 120 легких углеводородов может подаваться в зону извлечения продукта установки парового крекинга, в то время как фракция 100 может подаваться в реакционную зону 92 гидроочистки/гидрокрекинга, и тяжелая фракция 122 может подаваться в установку 102 гидрокрекинга остатка. Поток 120 может включать в себя, например, парафины, C2-C4 олефины и ароматические соединения, поток 100 может включать в себя LCO, и поток 120 может включать в себя тяжелый рецикловый газойль (HCO).

[0089] Жидкий поток 86 может быть направлен в установку 102 гидрокрекинга остатка, которая может включать в себя встроенную установку 105 гидроочистки в некоторых вариантах осуществления. Установка 102 гидрокрекинга остатка может дополнительно принимать поток 122 углеводородов из установки 104 ФКК остатка, а дополнительно пиролизный газойль 54 из зоны извлечения продукта установки парового крекинга и/или сырьевой поток 126 топливного масла. Водород 52 дополнительно может подаваться из зоны извлечения продукта установки парового крекинга, и дополнительный водород по мере необходимости может подаваться по трубопроводу 124. В реакционной зоне 102 гидрокрекинга остатка углеводороды могут быть смешаны с водородом 124, 52 и приведены в контакт с катализатором для конверсии части содержащихся там углеводородов.

[0090] Продукт реакции из установки 102 гидрокрекинга остатка может подаваться, в некоторых вариантах осуществления, по трубопроводу 129 для разделения и переработки в ESD 58 и затем в змеевиках крекинга и т.п., или в зоне извлечения продукта установки парового крекинга (внутри 40, не показано), для разделения и извлечения олефинов и других продуктов реакции. Установка 102 гидрокрекинга остатка может включать в себя один или несколько сепараторов или установок фракционирования для извлечения водорода (внутри, не показано), и/или для извлечения одной или более фракций 98 легких углеводородов, фракции 118 углеводородов среднего диапазона и фракции тяжелых углеводородов (например, внутренняя рециркуляция). Например, фракция 98 легких углеводородов может подаваться в реакционную зону 92 гидроочистки/гидрокрекинга, и фракция 118 может подаваться в установку 104 ФКК остатка. Поток 98 может включать в себя, например, C2-C4 олефины, нафту и углеводороды дизельной фракции, и поток 118 может включать в себя, например, вакуумный газойль.

[0091] Водяной пар имеет очень низкую теплоемкость, и теплота парообразования масла дополнительно является значительной. Кроме того, тепловая энергия, доступная в конвекционной зоне реактора пиролиза, не бесконечна, и многочисленные задачи испарения углеводородного сырья, перегрева водяного пара и перегрева смесей углеводороды/водяной пар, подаваемых в радиантные змеевики, могут привести к неиспользованию большого количества высококипящего материала. Отдельный нагреватель может использоваться для предварительного нагрева углеводородного сырья и/или разбавляющего водяного пара, в результате чего весь способ обладает более высокой степенью гибкости при переработке углеводородных смесей, имеющих как низкие, так и высокие количества более тяжелых углеводородов, и повышает суммарный выход олефинов из смеси углеводородов.

[0092] Три улучшенных устройства показаны на фиг.4 в качестве примера. В зависимости от сырой нефти и установок переработки, одно ESD может использоваться для получения легкой фракции и тяжелой фракции. Легкая фракция может быть переработана в пиролизных нагревателях и/или установке гидрокрекинга с неподвижным слоем. Тяжелая фракция может быть переработана в установке гидропереработки остатка и/или в установке ФКК остатка.

[0093] Как показано на фиг.5, где одинаковые номера позиций обозначают одинаковые части, в некоторых вариантах осуществления система может дополнительно включать в себя реакционную зону 130 каталитического риформинга. Например, зона 130 каталитического риформинга может преобразовывать исходный материал 132 диапазона нафты в риформат 134, включая ароматические соединения, среди прочих реакций и продуктов. Риформат 134 может затем подаваться в установку 136 ароматики, связанную с секцией извлечения продукта реакционной зоны 40 установки парового крекинга.

[0094] Как описано выше, описанные здесь варианты осуществления могут использовать три стадии разделения для обеспечения подачи на различные стадии реакции, используемые для получения сырья для установки парового крекинга. Предполагается, что для некоторых видов сырья может быть целесообразна одна стадия реакции, где получающаяся в результате легкая фракция может подаваться в реактор пиролиза и/или в установку 92 гидрокрекинга, и тяжелые углеводороды могут подаваться в любую реакционную зону 104 или 102, если присутствует только одна. Экономичность и капиталовложения могут определять общую конфигурацию, которая может использоваться для данного сырья и местоположения. Аналогичным образом, приведенные здесь варианты осуществления дополнительно предусматривают использование двух, четырех или даже пяти стадий разделения, разделяющих сырье с широким диапазоном кипения на желаемые фракции, чтобы их можно было надлежащим образом подготовить для термического крекинга и другой дальнейшей переработки в соответствии с приведенными здесь вариантами осуществления.

[0095] Как кратко описано выше, приведенные здесь варианты осуществления могут позволить осуществлять непосредственный крекинг сырой нефти в химические продукты, образуя легкие углеводороды, такие как этилен, пропилен и легкие ароматические соединения, экономически приемлемым образом, без прохождения через традиционные стадии очистки. Кроме того, прямая конверсия сырой нефти в химические продукты может помочь сократить растущий разрыв между спросом и предложением на ключевые строительные блоки, обычно производимые в качестве побочных продуктов (пропилен, бутадиен), из-за растущего сдвига в направлении крекинга более легкого сырья, вызванного сланцевой революцией.

[0096] Интеграция технологических установок в соответствии с приведенными здесь вариантами осуществления может обеспечить уникальный потенциал для повышения качества неотбензиненных сырых нефтей, таких как Arab Light, наряду с малоценными потоками нефтепереработки, такими как пиролизное масло (PyOil), нефтяная суспензия и легкий рецикловый газойль (LCO), в более ценные химические продукты и сырье для комплекса переработки ароматических соединений.