Перекрестные ссылки на родственные заявки

Данная заявка заявляет приоритет заявки на патент КНР №201911295614.6, озаглавленной "Well Drilling Tool and Method for Determining Parameter thereof и поданой 16 декабря 2019 г., содержание которой полностью включено в данную заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к области техники бурения скважин, в частности, к бурильному инструменту. Изобретение также относится к способу определения параметров бурильного инструмента. Бурильный инструмент можно использовать для повышения скорости бурения при разведке и разработке месторождений нефти и газа, а также в шахтах, карьерах, геологических исследованиях, водозаборных скважинах, геотермальных полях или тому подобном.

УРОВЕНЬ ТЕХНИКИ

По мере развития наземного глубокого/сверхглубокого бурения скважин, глубоководного морского бурения скважин, разработки месторождений нефти/газа и разработки геотермальных ресурсов сухой нагретой породы, область развития энергетики и научного бурения постоянно расширяется. Скальные пласты, подвергаемые операциям бурения, являются более древними, также они имеют плохую буримость пород, что приводит к более низкой эффективности бурения. Это непосредственно приведет к постепенному увеличению затрат на бурение, так что спрос на повышение скорости при бурении будет все больше и больше повышаться. Технология ударно-вращательного бурения является одним из эффективных способов быстрого бурения, причем разные инструменты для ударно-вращательного бурения выполнены с возможностью приведения в действие молотка посредством бурового раствора для создания высокочастотной вращательной нагрузки, так что порода будет подвергаться объемному разлому, таким образом повышая эффективность разрушения породы. Этот тип технологии быстро развивался с момента своего появления.

В последние годы КНР провел обширные исследования различных технологий бурения и достиг прорыва в некоторых областях. Особенно в области ударно-вращательного бурения были разработаны различные инструменты для ударно-вращательного бурения, что указывает на изначально хорошую перспективу для повышения скорости. Однако, эти инструменты в общем требуют усовершенствования. Срок службы ударно-вращательных инструментах в области применения при бурении нефтяных скважин всегда являлся «узким местом», ограничивающим развитие данной технологии.

В CN 105275384 A описан бурильный инструмент для ударного бурения, включающий в себя бурильную колонну, выполненный в виде секции полой трубы, к нижнему концу которой присоединяется буровое долото, и механизм преобразования энергии, расположенный внутри бурильной колонны и выполненный с возможностью преобразования части энергии вращения в направленную вниз ударную силу и ее приложения к буровому долоту. Известное устройство, хотя и имеет относительно простую конструкцию, не может обеспечить существенного повышения производительности при бурении, в частности, в пластах в нижних частях глубоких/сверхглубоких скважин, где бурение усложнено.

По этой причине существует потребность в бурильном инструменте, в котором может быть улучшен механизм повышения скорости обычных ударно-вращательных инструментов, как описано выше.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С учетом некоторых или всех из вышеуказанных проблем в настоящем изобретении предложен бурильный инструмент. В настоящем изобретении также предложен способ определения параметров бурильного инструмента. В данном бурильном инструменте улучшен повышающий скорость механизм обычных инструментов для ударного бурения путем сочетания принципов ударно-вращательного бурения и накопления упругой энергии, тем самым обеспечивая важный прорыв в технологии бурения. Особенно, при применении для пластов, которые трудно бурить, в нижней части глубоких/сверхглубоких скважин, бурильный инструмент имеет значительные влияния на увеличение скорости и повышение эффективности, указывая на прекрасную перспективу при применении. Кроме того, бурильный инструмент является износостойким и имеет продолжительный срок службы.

В соответствии с первым аспектом настоящего изобретения предложен бурильный инструмент, содержащий расположенное выше по потоку буровое долото и ударное устройство соединенное между расположенной выше по потоку бурильной колонной и расположенным ниже по потоку буровым долотом. В первом положении расположенная выше по потоку бурильная колонна создает упругое сжатие ударного устройства, а во втором положении расположенная выше по потоку бурильная колонна освобождает упругое сжатие для приложения динамического воздействия на расположенное ниже по потоку бурильное долото посредством ударного устройства.

Под действием ударного устройства расположенная выше по потоку бурильная колонна может упруго сжиматься. Упругое сжатие расположенной выше по потоку бурильной колонны при освобождении обеспечивает динамические воздействия для ударного устройства. Динамические воздействия передаются расположенному ниже по потоку буровому долоту таким образом, что расположенное ниже по потоку буровое долото может осуществлять динамическое воздействие на пласт. В результате буровое долото может осуществлять динамическое воздействие на пласт при роторном бурении, тем самым более эффективно разрушая пласт. С такой конфигурацией более полезно будет повысить эффективность бурения и снизить затраты при бурении.

В одном варианте осуществления ударное устройство содержит: вращающуюся рабочую часть, которая имеет верхний конец, находящийся в зацеплении с нижним концом вращающейся приводной части, и нижний конец, соединенный с расположенным ниже по потоку буровым долотом, причем вращающаяся рабочая часть выполнена с возможностью приведения в движение посредством вращающейся приводной части для вращения вокруг своей оси, и перемещения в осевом направлении относительно вращающейся приводной части; и ударообразующую часть, расположенную вокруг вращающейся рабочей части, причем ударообразующая часть имеет верхний конец, примыкающий к расположенной выше по потоку бурильной колонне, и нижний конец, примыкающий к вращающейся рабочей части. В первом положении ударообразующая часть может перемещаться вверх по потоку таким образом, что расположенная выше по потоку бурильная колонна создает упругое сжатие, а во втором положении расположенная выше по потоку бурильная колонна освобождает упругое сжатие таким образом, что ударообразующая часть перемещается вниз по потоку для приложения динамического воздействия на вращающуюся рабочую часть.

В одном варианте осуществления вращающаяся приводная часть содержит цилиндрический приводной стержень, который имеет верхний конец, соединенный с источником энергии. Вращающаяся рабочая часть содержит цилиндрический вращающийся стержень, который имеет верхний конец, находящийся в зацеплении с нижним концом приводного стержня посредством приводной шпонки, и нижний конец, соединенный с расположенным ниже по потоку буровым долотом. Верхний конец вращающегося стержня вставлен в нижний конец приводного стержня и содержит на своей наружной стороне приводную шпонку, проходящую в осевом направлении вращающегося стержня, а нижний конец приводного стержня содержит на своей внутренней стороне приводную прорезь, проходящую в осевом направлении приводного стержня, причем приводная шпонка установлена в приводную прорезь таким образом, что вращающийся стержень является неподвижным относительно приводного стержня в круговом направлении и может перемещаться относительно него в осевом направлении.

В одном варианте осуществления ударообразующая часть содержит ударную втулку, которая расположена вокруг вращающегося стержня и имеет первый сегмент втулки с относительно малым внутренним диаметром и второй сегмент втулки с относительно большим внутренним диаметром, причем второй сегмент втулки расположен под первым сегментом втулки и соединен с ним, причем верхний приводной зуб выполнен на внутренней стороне ударной втулки в области, соединяющей первый сегмент втулки со вторым сегментом втулки. Вращающийся стержень содержит первый вращающийся сегмент с относительно малым наружным диаметром и второй вращающийся сегмент с относительно большим наружным диаметром, причем второй вращающийся сегмент расположен под первым вращающимся сегментом и соединен с ним, причем нижний приводной зуб выполнен на наружной стороне вращающегося стержня в области, соединяющей первый вращающийся сегмент со вторым вращающимся сегментом. Нижний приводной зуб и верхний приводной зуб выполнены с возможностью взаимодействия друг с другом таким образом, что когда вращающийся стержень вращается относительно ударной втулки, ударная втулка перемещается возвратно-поступательно в осевом направлении относительно вращающегося стержня при взаимодействии между нижним приводным зубом и верхним приводным зубом.

В одном варианте осуществления каждый из верхнего приводного зуба и нижнего приводного зуба выполнены с направленным вверх сегментом зуба, наклоненным вверх по потоку в направлении, противоположном направлению вращения, и направленным вниз сегментом зуба, наклоненным вниз по потоку в направлении, противоположном направлению вращения, причем наклон направленного верх сегмента зуба меньше направленного вниз сегмента зуба.

В одном варианте осуществления вращающийся стержень дополнительно содержит третий вращающийся сегмент, который соединен с нижним концом второго вращающегося сегмента и имеет наружный диаметр больше наружного диаметра второго вращающегося сегмента, и между вторым вращающимся сегментом и третьим вращающимся сегментом предусмотрен обращенный вверх по потоку уступ, так что нижний конец ударной втулки расположен напротив этого уступа и выполнен с возможностью динамического воздействия на него. Осевой зазор образуется между верхним приводным зубом и нижним приводным зубом, когда нижний конец ударной втулки находится в контакте с указанным уступом.

В одном варианте осуществления цилиндрический кожух расположен вокруг ударной втулки, причем наружный кожух выполнен с возможностью вхождения в зацепление со скольжением с ударной втулкой посредством направляющей шпонки и имеет верхний конец, соединенный с расположенной выше по потоку бурильной колонной. Ударная втулка содержит на своей наружной стороне направляющую шпонку, проходящую в осевом направлении, и наружный кожух содержит на своей внутренней стороне ориентирующую прорезь, проходящую в осевом направлении, причем ориентирующая шпонка соответствует ориентирующей прорези таким образом, что ударная втулка является неподвижной относительно наружного кожуха в круговом направлении и подвижной относительно нее в осевом направлении.

В одном варианте осуществления наружный кожух содержит верхнюю часть кожуха, соединенную с расположенной выше по потоку бурильной колонной, и нижнюю часть кожуха, расположенную под верхней частью кожуха и соединенную с ней, причем по меньшей мере часть приводного стержня расположена внутри верхней части кожуха, причем между верхней частью кожуха и приводным стержнем предусмотрен самоустанавливающийся подшипник для обеспечения вращения приводного стержня относительно верхней части кожуха. Нижняя часть кожуха окружает ударную втулку. Нижний конец верхней части кожуха вставляют в верхний конец нижней части кожуха, причем между нижним концом верхней части кожуха и верхним концом ударной втулки предусмотрена поддерживающая втулка таким образом, что ударная втулка оказывает усилие на верхнюю часть кожуха посредством поддерживающей втулки, тем самым упруго сжимая расположенную выше по потоку бурильную колонну.

В одном варианте осуществления третий вращающийся сегмент вращающегося стержня выполнен на его боковой стенке с канавкой, в которой расположен ограничительный блок, выступающий наружу в радиальном направлении относительно третьего вращающегося сегмента. Наружный цилиндрический кожух расположен вокруг ударной втулки и проходит по направлению вниз для охвата третьего вращающегося сегмента и имеет входящую в зацепление часть, проходящую в радиальном направлении внутрь на нижнем конце наружного кожуха, причем ограничительный блок расположен выше по потоку от входящей в зацепление части и выполнен с возможностью упора во входящую в зацепление часть для ограничения движения вниз по потоку вращающегося стержня относительно наружного кожуха.

В соответствии со вторым аспектом настоящего изобретения предложен способ определения параметров вышеуказанного бурильного инструмента, содержащего бурильную трубу и утяжеленную бурильную трубу, расположенную ниже бурильной трубы и соединенную с ней. Способ включает этапы: определение значения минимальной ударной мощности, требуемой для бурения, на основании прочности при сжатии породы пласта, подлежащей бурению; определение значения предварительно заданной ударной мощности на основании определенного значения минимальной ударной мощности, причем значение предварительно заданной ударной мощности не превышает значения минимальной ударной мощности; определение минимальной WOB (нагрузки на долото), требуемой для бурения на основании значения предварительно заданной ударной мощности и определение значения крутящего момента, требуемого для операций источника энергии и параметров приводного стержня, и затем определение типа источника энергии и параметров приводного стержня, и затем выбор и определение параметров режима бурения в качестве требуемых на основании инструкции источника энергии, причем параметры режима бурения включают в себя WOB, отклонение или скорость вращения и/или определение конструктивных параметров вращающегося стержня и ударной втулки бурильного инструмента на основании минимальной WOB, требуемой для бурения, причем структурные параметры включают в себя номер зуба и высоту зуба каждого из нижнего приводного зуба и верхнего приводного зуба.

По сравнению с известными уровнями техники настоящее изобретение имеет следующие преимущества. Бурильный инструмент настоящей заявки сочетает принципы ударно-вращательного бурения и накопления упругой энергии, который улучшает механизм повышения скорости обычных ударно-вращательных инструментов таким образом, что бурильный инструмент может осуществлять динамическое воздействие на пласт с высокой частотой и высокой величиной хода, тем самым достигая более легкого разрушения пласта. Это может значительно повысить эффективность бурения и снизить затраты при бурении. Кроме того, при применении бурильного инструмента для пластов, которые трудно бурить, в нижней части глубоких/сверхглубоких скважин, влияние повышения скорости и повышения эффективности может быть более существенным.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее настоящее изобретение будет пояснено более подробно путем иллюстративных приведенных в качестве примера вариантов осуществления со ссылкой на прилагаемые графические материалы. На графических материалах:

на Фиг. 1 схематически показан бурильный инструмент в соответствии с одним вариантом осуществления настоящего изобретения;

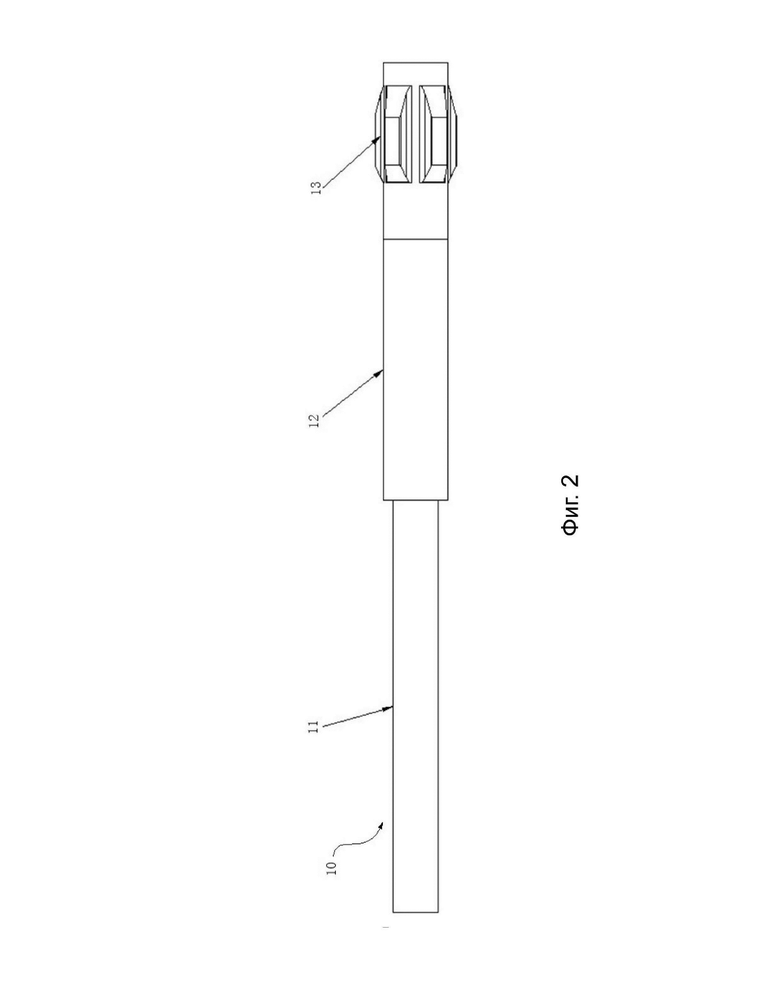

на Фиг. 2 показан вариант осуществления расположенной выше по потоку бурильной колонны бурильного инструмента, показанного на Фи. 1;

на Фиг. 3 схематически показана часть бурильного инструмента, показанного на Фиг. 1;

на Фиг. 4 схематически показана другая часть бурильного инструмента, показанного на Фиг. 1;

на Фиг. 5 схематически показана еще одна часть бурильного инструмента, показанного на Фиг. 1;

на Фиг. 6 схематически показан частичный вид ударной втулки бурильного инструмента, показанного на Фиг. 1; и

на Фиг. 7 схематически показан частичный вид вращающегося стержня бурильного инструмента, показанного на Фиг. 1.

На графических материалах одинаковые ссылочные позиции используются для указания одинаковых компонентов. Масштаб на графических материалах не соответствует действительному масштабу.

Подробное описание вариантов осуществления

На Фиг. 1-7 показан один вариант осуществления бурильного инструмента 1 в соответствии с настоящим изобретением. Бурильный инструмент 1 содержит расположенную выше по потоку бурильную колонну 10, приводной механизм 20, ударное устройство 30 и расположенное ниже по потоку буровое долото (не показано), которые расположены в данном порядке сверху вниз.

Как показано на Фиг. 2, расположенная выше по потоку бурильная колонна 10 содержит бурильную трубу 11, утяжеленную бурильную трубу 12, расположенную ниже по потоку от бурильной трубы 11 и соединенную с ней, и стабилизатор 13, расположенный ниже по потоку от утяжеленной бурильной трубы 12 и соединенный с ней. Расположенная выше по потоку бурильная колонна 10 по существу является упругой таким образом, что при приложении некоторой силы сжатия к расположенной выше по потоку бурильной колонне 10 на некоторой глубине в скважине расположенная выше по потоку бурильная колонна 10 будет в некоторой степени сжиматься. Сжатие приводит к тому, что расположенная выше по потоку бурильная колонна 10 накапливает некоторое количество энергии. Соответственно настоящее изобретение предназначено для использования энергии для приведения в действие движение расположенного ниже по потоку бурового долота для ударного разрушения породы, которое подробно описано ниже.

Приводной механизм 20 содержит цилиндрический корпус и источник энергии, помещенный в цилиндрический корпус. Корпус расположен ниже по потоку от стабилизатора 13 и соединен с ним. Например, в соответствии с параметрами (такими как WOB, отклонение, крутящий момент, скорость вращения или тому подобное), требуемыми для операций бурения, приводной механизм 20 может представлять одно из следующего: верхний узел обычного винтового бурильного инструмента, который содержит узел перепускного клапана, узел защиты от выпадания, узел двигателя и узел карданного вала; причем верхний узел специального винтового бурильного инструмента имеет конструктивные параметры с высоким крутящим моментом, который содержит специальный узел перепускного клапана, специальный узел защиты от выпадания, специальный узел двигателя и специальный узел карданного вала; верхний узел обычного турбобура, который содержит турбину соединенную со специальной группой крыльчаток, карданный вал турбины и секцию подшипника турбины; и верхний узел специального турбобура, который содержит турбину соединенную со специальной группой крыльчаток, специальный карданный вал турбины и специальную секцию подшипника турбины. Таким образом, источник энергии может представлять собой винтовой мотор, турбобур или тому подобное. Конструкции вышеуказанного приводного механизма 20 хорошо известны в данной области техники и не будут повторяться в данном документе.

Ударное устройство 30 содержит вращающуюся приводную часть, которая может быть выполнена, например, как цилиндрический приводной стержень 34 (Фиг. 3). Приводной стержень 34 проходит вдоль осевого направления и имеет расположенный выше по потоку конец, соединенный с источником энергии таким образом, что приводной стержень может вращаться посредством источника энергии. Как показано на Фиг. 3, ударное устройство 30 дополнительно содержит наружный кожух, который содержит верхнюю часть 31 кожуха и нижнюю часть 41 кожуха, расположенную ниже по потоку от верхней части 31 кожуха и соединенную с ней. Расположенный выше по потоку конец верхней части 31 кожуха соединен с цилиндрическим корпусом приводного механизма 20. Поскольку приводной механизм 20 может принимать различные формы, расположенный выше по потоку конец верхней части 31 кожуха имеет конструкцию, соответствующую кожуху винта или подшипника турбобура. По меньшей мере часть приводного стержня 34 проходит в верхнюю часть 31 кожуха. Между приводным стержнем 34 и верхней частью 31 кожуха предусмотрен самоустанавливающийся подшипник и содержит неподвижное кольцо 32 подшипника, расположенное в верхней части 31 кожуха посредством защелочного соединения, и подвижное кольцо 33 подшипника, которое расположено между неподвижным кольцом 32 подшипника и приводным стержнем 34 и вращается относительно неподвижного кольца 32 подшипника. Таким образом, приводной стержень 34 может свободно вращаться относительно верхней части 31 кожуха. Расположенный ниже по потоку конец приводного стержня 34 проходит в указанную нижнюю часть 41 кожуха.

В частности, верхний конец неподвижного кольца 32 подшипника упирается в винт или наружное кольцо уплотнения подшипника турбины (поскольку приводной механизм 20 по существу содержит уплотнение подшипника). В то же время второй ограничивающий уступ 321, направленный ниже по потоку, предусмотрен на наружной стенке неподвижного кольца 32 подшипника и соответственно первый ограничивающий уступ 311, направленный выше по потоку, предусмотрен на внутренней стенке верхней части 31 кожуха. При сборке первый ограничивающий уступ 311 может взаимодействовать со вторым ограничивающим уступом 321 положения для ограничения перемещения неподвижного кольца 32 подшипника в осевом направлении. Вышеуказанная конфигурация обеспечивает возможность плотного прижатия неподвижного кольца 32 подшипника к винту или наружному кольцу уплотнения подшипника турбины. Подвижное кольцо 33 подшипника жестко соединено с наружной стенкой верхнего конца приводного стержня 34 посредством, например, посадки с натягом, с поверхностью его верхнего конца, упирающейся в винт или внутреннее кольцо уплотнения подшипника турбины, и поверхностью его нижнего конца, упирающейся в позиционирующий уступ 341 приводного стержня 34. Таким образом, подвижное кольцо 33 подшипника может функционировать для прижатия в осевом направлении винта или внутреннего кольца уплотнения подшипника турбины. С помощью самоустанавливающегося подшипника предотвращается износ приводного стержня 34 и верхней части 31 кожуха. Кроме того, напротив осевого нижнего конца неподвижного кольца 32 подшипника предусмотрена поддерживающая втулка 42 (подробно описанная ниже) таким образом, что неподвижное кольцо 32 подшипника может функционировать для упора напротив его расположенных выше по потоку и ниже по потоку элементов, а также для передачи усилия.

Ниже по потоку от приводного стержня 34 предусмотрена вращающаяся рабочая часть, которая может быть выполнена, например, в виде цилиндрического вращающегося стержня 43. По меньшей мере часть вращающегося стержня 43 окружена нижней частью 41 кожуха. Как показано на Фиг. 1, вращающийся стержень 43 содержит вдоль направления от вверх по потоку к вниз по потоку первый вращающийся сегмент 431, второй вращающийся сегмент 432, третий вращающийся сегмент 433 и четвертый вращающийся сегмент 434. Каждый из вращающихся сегментов 431, 432, 433 и 434 имеет одинаковый внутренний диаметр. Наружный диаметр первого вращающегося сегмента 431 меньше наружного диаметра второго вращающегося сегмента 432, который в свою очередь меньше наружного диаметра третьего вращающегося сегмента 433, который в свою очередь меньше наружного диаметра вращающегося сегмента 434. Расположенный выше по потоку конец вращающегося стержня 43 (т.е. расположенный выше по потоку конец первого вращающегося сегмента 431, как показано на Фиг. 3) вставляется в расположенный ниже по потоку конец приводного стержня 34. Приводная шпонка 431 А, проходящая вдоль осевого направления, выполнена на наружной стенке первого вращающегося сегмента 431, а приводная прорезь, проходящая вдоль осевого направления выполнена на внутренней стенке приводного стержня 34. Приводная прорезь находится в зацеплении с приводной шпонкой 431А таким образом, что когда приводную шпонку 431А вставляют в приводную прорезь, вращающийся стержень 43 вращается вместе с приводным стержнем 34 и вращается относительно приводного стержня 34 вдоль осевого направления.

Ударное устройство 30 дополнительно содержит ударную втулку 44, которая расположена вокруг по меньшей мере части вращающегося стержня 43. Как показано на Фиг. 1 и 4 ударная втулка 44 содержит расположенный выше по потоку первый сегмент 441 втулки и второй сегмент 442 втулки, расположенный ниже по потоку от первого сегмента 441 втулки и соединенный с ним. Первый сегмент 441 втулки имеет наружный диаметр такой же как у второго сегмента 442 втулки, но внутренний диаметр меньше внутреннего диаметра второго сегмента 422 втулки. В частности, как показано на Фиг. 1 и 4, первый сегмент 441 втулки ударной втулки 44 расположен вокруг первого вращающегося сегмента 431 вращающегося стержня 43, а второй сегмент 442 втулки расположен вокруг второго вращающегося сегмента 432. Вращающийся стержень 43 вращается относительно ударной втулки 44.

Как показано на Фиг. 7, нижний приводной зуб 432В, имеющий поверхность зуба по существу обращенную вверх, расположен в области соединения между первым вращающимся сегментом 431 и вторым вращающимся сегментом 432 вращающегося стержня 43. Соответственно, как показано на Фиг. 6, верхний приводной зуб 441В, имеющий поверхность зуба по существу обращенную вниз, расположен в области соединения между первым сегментом 441 втулки и вторым сегментом 442 втулки. Когда вращающийся стержень 43 расположен в ударной втулке 44, верхний приводной зуб 441В и нижний приводной зуб 423В противоположны друг другу и находятся во взаимодействии. Каждый из верхнего приводного зуба 441В и нижнего приводного зуба 432В могут быть в общем выполнены с волнообразной формой, как показано на Фиг. 6 и 7. При вращении вращающегося стержня 43 в первом положении впадины верхнего приводного зуба 441В противоположны выступам нижнего приводного зуба 432В. В то же время вращающийся стержень 43 может перемещаться вверх по потоку против действия ударной втулки 44. Поскольку вращающийся стержень 43 продолжает вращаться во втором положении выступы верхнего приводного зуба 441В противоположны выступам нижнего приводного зуба 432В, при этом впадины верхнего приводного зуба 441 В противоположны впадинам нижнего приводного зуба 432В. В то же время ударная втулка 44 перемещается вниз по потоку вдоль осевого направления для динамического воздействия на вращающийся стержень 43. Расположенное ниже по потоку буровое долото, как указано выше, расположено на расположенном ниже по потоку конце вращающегося стержня 43. Соответственно, динамическое воздействие на вращающийся стержень 43 может передаваться на расположенное ниже по потоку буровое долото таким образом, что расположенное ниже по потоку буровое долото может оказывать направленное вниз динамическое воздействие на пласт при роторном бурении.

В предпочтительном варианте осуществления каждый из волнообразного верхнего приводного зуба 441В и волнообразного верхнего приводного зуба 432В содержит направленный вверх сегмент зуба и направленный вниз сегмент зуба, соединенный с ним. Как показано на Фиг. 7 направленный вверх сегмент зуба нижнего приводного зуба 432В наклонен в направлении вверх вдоль направления, противоположного направлению вращения вращающегося стержня 43, при этом направленный вниз сегмент зуба нижнего приводного зуба 432В наклонен в направлении вниз вдоль направления, противоположного направлению вращения вращающегося стержня 43. Угол наклона направленного вверх сегмента зуба является относительно пологим, при том, что направленный вниз сегмент зуба является относительно крутым таким образом, что ударная втулка 44 может иметь большую скорость при динамическом воздействии на вращающийся стержень 43. То есть ударная втулка 44 может перемещаться по направлению вверх относительно вращающегося стержня 43 с относительно низкой скоростью, но оказывать динамическое воздействие по направлению вниз на вращающийся стержень 43 с относительно высокой скоростью.

Как показано на Фиг. 4, нижняя часть 41 кожуха расположена вокруг ударной втулки 44. Направляющая шпонка 441А, проходящая вдоль осевого направления, выполнена на наружной стенке ударной втулки 44, а соответствующая направляющая прорезь, проходящая вдоль осевого направления, выполнена на внутренней стенке нижней части 41 кожуха. С помощью направляющей шпонки 441А, вставленной в направляющую прорезь, ударная втулка 44 может перемещаться относительно нижней части 41 кожуха вдоль осевого направления, но не вращается относительно нее. По этой причине вращение ударной втулки 44 может быть эффективно ограничено таким образом, что ударная втулка 44 не вращается вместе с вращающимся стержнем 43. То есть может быть обеспечено вращение вращающегося стержня 43 относительно ударной втулки 44.

В предпочтительном варианте осуществления, как показано на Фиг. 4, поверхность 433 В уступа, обращенного вверх по потоку, выполнена между вторым вращающимся сегментом 432 и третьим вращающимся сегментом 433 вращающегося стержня 43. Поверхность 442В нижнего конца ударной втулки 44 обращена к поверхности 433В уступа. Поверхность 442В нижнего конца ударной втулки 44 и поверхность 433В уступа вращающегося стержня 43 составляют пару сталкивающихся поверхностей. Когда поверхность 442В нижнего конца ударной втулки 44 находится в контакте с поверхностью 433В уступа вращающегося стержня 43, может иметь место зазор между нижним приводным зубом 432В и верхним приводным зубом 441В. Тем самым может быть предотвращено непосредственное динамическое воздействие между нижним приводным зубом 432В и верхним приводным зубом 441В, таким образом предотвращается их повреждение.

Как показано на Фиг. 3 нижний конец верхней части 31 кожуха вставляется в верхний конец нижней части 41 кожуха. Например, указанные две части могут быть соединены друг с другом посредством резьб соединения бурильной трубы. Цилиндрическая поддерживающая втулка 42 предусмотрена в осевом направлении между поверхностью 31А нижнего конца верхней части 31 кожуха и уступом 41А в нижней части 41 кожуха. В то же время поддерживающая втулка 42 проходит радиально внутрь таким образом, что поверхность верхнего конца поддерживающей втулки 42 является противоположной поверхности нижнего конца неподвижного кольца 32 подшипника, при этом ее поверхность нижнего конца противоположна поверхности верхнего конца ударной втулки 44. Во время спуско-подъемных операций поддерживающая втулка 42 из-за своей массы упадет на уступ 41А в нижней части 41 кожуха. Когда к долоту прикладывается давление таким образом, что ударная втулка 44 перемещается по направлению вверх, ударная втулка 44 будет давить и сдвигать поддерживающую втулку 42, верхнюю часть 31 кожуха и цилиндрический корпус приводного механизма 20 для одновременного перемещения вверх по потоку и таким образом сдвигать вверх бурильную трубу 11 и утяжеленную бурильный стержень 12 расположенной выше по потоку бурильной колонны 10 таким образом, что они будут испытывать упругое сжатие вдоль осевого направления. Затем, когда расположенная выше по потоку бурильная колонна 10, содержащая бурильный стержень 11 и утяжеленную бурильную трубу 12 освобождается от сжатия, ударная втулка 44 будет давить для перемещения по направлению вниз для динамического воздействия на вращающийся стержень 43.

Как показано на Фиг. 5, износостойкое соединение 47 дополнительно соединено с нижним концом нижней части 41 кожуха, например, посредством резьб. Износостойкое соединение 47 может повысить износостойкость между нижней частью 41 кожуха и вращающимся стержнем 43 таким образом, что увеличится срок службы всего бурильного инструмента 1. Износостойкое соединение 47 окружает третий вращающийся сегмент 433 вращающегося стержня 43, а скользящее уплотнение 48 расположено между износостойким соединением 47 и третьим вращающимся сегментом 433. Соответственно, относительное перемещение между третьим вращающимся сегментом 433 и износостойким соединением 47 вдоль осевого направления будет осуществляться герметичным способом, тем самым предотвращая утечку бурового раствора. Износостойкое соединение 47 предпочтительно выполнено из сплава стали, легированного материалом цементирующего карбида, или металлургической комбинации сплава стали и материала S201 или металлургической комбинации стального сплава и материала DT30 таким образом, чтобы достичь достаточной износостойкости.

Четвертый вращающийся сегмент 434 вращающегося стержня 43 расположен вниз по потоку от износостойкого соединения 47. Поверхность уступа, обращенная вверх по потоку выполнена между четвертым вращающимся сегментом 434 и третьим вращающимся сегментом 433. Когда поверхность 422В нижнего конца ударной втулки 44 находится в контакте с поверхностью 433В уступа вращающегося стержня 43, поверхность уступа между четвертым вращающимся сегментом 434 и третьим вращающимся сегментом 433 будет находится на расстоянии от поверхности расположенного вниз по потоку конца износостойкого соединения 47.

В предпочтительном варианте осуществления, как показано на Фиг. 5, третий вращающийся сегмент 433 выполнен на его боковой стенке с канавкой, в которой расположен ограничительный блок 45, выступающий наружу в радиальном направлении относительно третьего вращающегося сегмента 433. Ограничительный блок 45 расположен между третьим вращающимся сегментом 433 и нижней частью 41 кожуха вдоль радиального направления. Верхний конец износостойкого соединения 47 вставляется в нижний конец нижней части 41 кожуха. В результате поверхность верхнего конца износостойкого соединения 47 обращена к ограничительному блоку 45 таким образом, что диапазон перемещения в осевом направлении вращающегося стержня 43 относительно износостойкого соединения 47 может быть ограничен.

Предпочтительно, ограничительный блок 45 может быть выполнен в виде двух полукруглых блокирующих башмаков. После установки указанные два блокирующих башмака плотно прижимаются наружную стенку третьего вращающегося сегмента 433 в канавку и фиксируются на наружной стенке третьего вращающегося сегмента 433 посредством монтажной проволоки 46. Во время спуско-подъемных операций ограничительный блок 45 вместе с вращающимся стержнем 43 будут опускаться относительно нижней части 41 кожуха и затем размещаться на износостойком соединении 47, тем самым достигая эффекта противо-выпадания для ударной втулки 44, вращающегося стержня 43 и ограничительного блока 45.

Далее подробно описан процесс работы вышеописанного бурильного инструмента 1.

Сначала вышеописанный бурильный инструмент 1 опускают вниз в подлежащую бурению скважину. Во время этой процедуры вращающийся стержень 43 перемещается вниз относительно приводного стержня 34 в положение, где ограничительный блок 45 упирается напротив поверхности верхнего конца износостойкого соединения 47.

Когда расположенное ниже по потоку буровое долото 1 касается забоя скважины, бурильный инструмент 1 продолжает опускаться таким образом, что вращающийся стержень 43 перемещается вверх относительно приводного стержня 34 до тех пор, пока поверхность верхнего конца ударной втулки 44 не упрется напротив поддерживающей втулки 42.

Затем начинается операция бурения. Во время операции расположенное ниже по потоку буровое долото воздействует на пласт. Вращающийся стержень 43 и расположенное ниже по потоку буровое долото вращается вместе с приводным стержнем 34. В то же время ударная втулка 44 возвратно-поступательно перемещается вверх и вниз относительно вращающегося стержня 43. Поскольку ударная втулка 44 перемещается вверх относительно вращающегося стержня 43, бурильный стержень 11 и утяжеленная бурильная труба 12 расположенной выше по потоку бурильной колонны 10 будут подвергаться упругому сжатию. Поскольку ударная втулка 44 перемещается по направлению вниз относительно вращающегося стержня 43 упругое сжатие будет освобождено таким образом, что ударная втулка 44 будет смещаться расположенной выше по потоку бурильной колонной 10 для быстрого перемещения по направлению вниз для динамического воздействия на вращающийся стержень 43, тем самым создавая ударное воздействие расположенного ниже по потоку бурового долота по направлению к пласту.

Для конструирования, производства и применения описанного выше бурильного инструмента 1 сначала следует определить минимальное WOB P1 бурильного инструмента 1, а затем на основании минимального WOB P1 определяют конструктивные параметры и параметры режима бурения бурильного инструмента.

На первом этапе определяют минимальную ударную мощность W0, требуемую для бурения, в соответствии с прочностью Pr при сжатии породы пласта, подлежащего бурению.

На этом этапе сначала будет взята проба породы пласта, подлежащего бурению, а также проанализированы механические свойства породы для взятой пробы. Например, здесь могут быть определены литология, буримость, твердость или тому подобное пробы. Прочность Pr при сжатии породы можно затем определить на основании буримости и твердости породы, например в соответствии с приведенной ниже таблицей.

Кроме того, эксперименты по ударному дроблению при различных прочностях при сжатии могут осуществляться для породы подлежащего бурению пласта. В соответствии с результатами эксперимента определяют взаимосвязь между ударной мощностью W0, требуемой для разрушения породы, и прочностью при сжатии породы. Например, может быть установлена кривая регрессии взаимосвязи между ударной мощностью W0, требуемой для разрушения породы, и прочностью при сжатии породы. По этой причине после определения прочности при сжатии породы пласта на основании вышеуказанной кривой взаимосвязи можно определить значение минимальной ударной мощности W0, требуемой для разрушения породы.

Например, для глинистой породы W0=0,0034Pr2 + 0,325Pr+129,91; для песчаника W0=0,0067Pr2 + 0,2196Pr + 35,571; и для известняка W0=0,0081Pr2 - 0,1702 Pr + 45,464.

На втором этапе в соответствии со значением минимальной ударной энергии W0, требуемой для разрушения породы, может быть определено значение заранее заданной ударной мощности W для буровых работ. Значение заранее заданной ударной мощности W может быть по существу равно значению минимальной ударной мощности W0 или в альтернативном варианте осуществления, при необходимости, больше минимальной ударной мощности W0.

На третьем этапе минимальное WOB P1, требуемое для бурения вычисляют в соответствии с определенным значением заранее заданной ударной мощности W. Минимальное WOB P1, требуемое для бурения, представляет собой давление, прикладываемое к бурильному инструменту 1 оператором на поверхности во время бурения скважины.

Например, минимальное WOB P1 может быть вычислено по следующей формуле:

причем P1 представляет собой минимальное WOB, требуемое для бурения, W представляет собой заранее заданную ударную мощность, h представляет собой величину хода ударного устройства, Lp представляет собой длину бурильной трубы, Ар представляет собой площадь поперечного сечения бурильной трубы, Ер представляет собой модуль упругости бурильной трубы, Lc представляет собой длину утяжеленной бурильной трубы, Ас представляет собой площадь поперечного сечения утяжеленной бурильной трубы и Ее представляет собой модуль упругости утяжеленной бурильной трубы.

Значение каждого из вышеуказанных параметров, таких как величина хода h, длина Lp бурильной трубы, площадь Ар поперечного сечения, модуль упругости Ер бурильной трубы, длина Lc утяжеленной бурильной трубы, площадь Ас поперечного сечения утяжеленной бурильной трубы, модуль Ее упругости утяжеленной бурильной трубы или тому подобного может быть задано заранее. Если значение минимального WOB P1 не соответствует фактическим требованиям при бурении, по меньшей мере один из вышеуказанных параметров может быть переопределен и вычислен повторно, пока вычисленное минимальное WOB P1 не будет находиться в пределах приемлемого диапазона бурения.

На четвертом этапе в способе конструирования и производства бурильного инструмента 1 после получения вычисленного вышеуказанного минимального WOB P1 может быть определены значение крутящего момента, требуемое для работы источника энергии (например, винтовой мотор и турбобур) и приводной стержень 34 в соответствии с минимальным WOB P1 и на основании чего может быть определен тип источника энергии и параметры приводного стержня 34. Соответственно все параметры режима бурения могут быть выбраны и определены на основании руководства по проектированию для источника энергии. Например, параметры режима бурения могут включать в себя WOB, отклонение, скорость вращения или тому подобное.

На пятом этапе в соответствии с минимальным WOB P1 и величиной хода h определяют ключевые конструктивные параметры элементов сердечника инструмента, т.е. вращающегося стержня 43 и ударной втулки 44. Например, ключевые конструктивные параметры могут включать в себя количество и высоту зубов каждого из нижнего приводного зуба и верхнего приводного зуба.

В качестве альтернативы в соответствии с требованиями буровой площадки также может быть заранее задано значение минимального WOB P1, а значение заранее заданной ударной мощности W может быть определено в соответствии с заранее заданным значением минимального WOB P1. Затем значение заранее заданной ударной мощности W сравнивают со значением минимальной ударной мощности W0. Если значение заранее заданной ударной мощности W по существу больше или равно значению минимальной ударной мощности W0, заранее заданное значение минимальной WOB P1 можно использовать при последующих операциях. В противном случае, значение минимального WOB P1 и/или значение по меньшей мере одного из выше указанных параметров следует задать заново и выполнить вычисление снова, до тех пор пока значение заранее заданной ударной мощности W не будет по существу больше или равно значению минимальной ударной мощности W0.

Бурильный инструмент 1, описанный выше, в частности подходит для вертикального бурения скважин в твердых пластовых средах с глубиной, превышающей несколько тысяч метров. Длина бурильной трубы по меньшей мере в десять раз превышает величину хода h. При условии, что нижняя часть бурильной колонны составляет 200 м утяжеленной бурильной трубы, когда глубина скважины превышает 200 м плюс умноженная на 10 длина величины хода (h), бурильная труба имеет относительно небольшую жесткость и может рассматриваться как упругая бурильная колонна. В то же время деформация в основном вызывается бурильной трубой.

Например, увеличение осевой нагрузки, требуемое для достижения некоторой величины хода (например, 10 мм) будет быстро уменьшаться с увеличением диаметра бурильной трубы. Результаты вычислений показывают, что если подсоединить 100 м бурильную трубу, требуемое увеличение осевой нагрузки будет быстро уменьшаться от 17,92 т до 4,38 т, а затем постепенно приближаться к 0.

Бурильный инструмент 1 в соответствии с настоящим изобретением основан на композитном двойном приводе и накопителе упругой энергии расположенной выше по потоку бурильной колонны 10. При работе расположенная выше по потоку бурильная колонна 10 может сжиматься и восстанавливаться и во время направленной вниз процедуры восстановления потенциальная энергия будет приводить в движение расположенное ниже по потоку буровое долото для динамического воздействия на пласт возвратно-поступательно, создавая комплексный эффект высокоскоростного вращения и высокочастотного ударного воздействия. По этой причине бурильный инструмент 1 в соответствии с настоящим изобретением имеет преимущества высокой породоразрушающей частоты, прочности и эффективности, достижения улучшенного эффекта повышения скорости. Расположенная выше по потоку бурильная колонна 10 может обеспечить большее упругое сжатие, чем упругие элементы, широко используемые в данной области техники (например, цилиндрические пружины, дисковые пружины и т.д.). Соответственно расположенное ниже по потоку буровое долото позволяет создавать ударное воздействие относительно высокой частоты и амплитуды, которая является более выгодной для повышения скорости бурения и эффективности бурения бурильного инструмента 1.

Кроме того, вышеуказанный бурильный инструмент 1 не имеет никаких непрочных деталей в конструкции, что является выгодным для повышения конструктивной стабильности бурильного инструмента 1 и увеличения срока службы бурильного инструмента 1.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, могут быть сделаны различные изменения и эквиваленты могут быть заменены для их компонентов без отклонения от объема настоящего изобретения. В частности, при условии, что отсутствует какой-либо структурный конфликт, каждый технический элемент, указанный в каждом варианте осуществления, может комбинироваться любым образом. Настоящее изобретение не ограничивается конкретными вариантами осуществления, описанными в настоящем документе, но включает в себя все технические решения, находящиеся в пределах объема формулы изобретения.

Изобретение относится к бурильному инструменту и способу определения его параметров. Бурильный инструмент содержит бурильную колонну, буровое долото и ударное устройство, присоединенное между бурильной колонной и буровым долотом. Причем в первом положении посредством ударного устройства создают упругое сжатие бурильной колонны и во втором положении освобождают упругое сжатие бурильной колонны для приложения динамического воздействия на бурильное долото посредством ударного устройства. Ударное устройство содержит вращающуюся приводную часть, выполненную с возможностью вращения вокруг своей оси, вращающуюся рабочую часть, которая имеет верхний конец, находящийся в зацеплении с нижним концом вращающейся приводной части, и нижний конец, соединенный с буровым долотом, и ударообразующую часть, расположенную вокруг вращающейся рабочей части, которая имеет верхний конец, примыкающий к бурильной колонне, и нижний конец, примыкающий к вращающейся рабочей части. Вращающаяся рабочая часть выполнена с возможностью приведения в движение посредством вращающейся приводной части для вращения вокруг своей оси и перемещения в осевом направлении относительно вращающейся приводной части. В первом положении ударообразующая часть перемещается вверх по потоку таким образом, что создается упругое сжатие бурильной колонны, и во втором положении бурильная колонна освобождает упругое сжатие таким образом, что ударообразующая часть перемещается вниз по потоку для приложения динамического воздействия на вращающуюся рабочую часть. Обеспечивается увеличение скорости и повышение эффективности разрушения породы, а также увеличение срока службы инструмента. 2 н. и 15 з.п. ф-лы, 7 ил., 1 табл.

1. Бурильный инструмент, содержащий:

расположенную выше по потоку бурильную колонну;

расположенное ниже по потоку буровое долото; и

ударное устройство, присоединенное между расположенной выше по потоку бурильной колонной и расположенным ниже по потоку буровым долотом,

причем в первом положении посредством ударного устройства создают упругое сжатие расположенной выше по потоку бурильной колонны, и

во втором положении освобождают упругое сжатие расположенной выше по потоку бурильной колонны для приложения динамического воздействия на расположенное ниже по потоку бурильное долото посредством ударного устройства,

причем ударное устройство содержит:

вращающуюся приводную часть, выполненную с возможностью вращения вокруг своей оси;

вращающуюся рабочую часть, которая имеет верхний конец, находящийся в зацеплении с нижним концом вращающейся приводной части, и нижний конец, соединенный с расположенным ниже по потоку буровым долотом, причем вращающаяся рабочая часть выполнена с возможностью приведения в движение посредством вращающейся приводной части для вращения вокруг своей оси и перемещения в осевом направлении относительно вращающейся приводной части; и

ударообразующую часть, расположенную вокруг вращающейся рабочей части, причем ударообразующая часть имеет верхний конец, примыкающий к расположенной выше по потоку бурильной колонне, и нижний конец, примыкающий к вращающейся рабочей части,

причем в первом положении ударообразующая часть перемещается вверх по потоку таким образом, что создается упругое сжатие расположенной выше по потоку бурильной колонны, и

во втором положении расположенная вверх по потоку бурильная колонна освобождает упругое сжатие таким образом, что ударообразующая часть перемещается вниз по потоку для приложения динамического воздействия на вращающуюся рабочую часть.

2. Бурильный инструмент по п. 1, отличающийся тем, что вращающаяся приводная часть содержит цилиндрический приводной стержень, который имеет верхний конец, соединенный с источником энергии; и

вращающаяся рабочая часть содержит цилиндрический вращающийся стержень, который имеет верхний конец, находящийся в зацеплении с нижним концом приводного стержня посредством приводной шпонки, и нижний конец, соединенный с расположенным ниже по потоку буровым долотом,

причем верхний конец вращающегося стержня вставлен в нижний конец приводного стержня и содержит на своей наружной стороне приводную шпонку, проходящую в осевом направлении вращающегося стержня, а нижний конец приводного стержня содержит на своей внутренней стороне приводную прорезь, проходящую в осевом направлении приводного стержня, причем приводная шпонка установлена в приводную прорезь таким образом, что вращающийся стержень является неподвижным относительно приводного стержня в круговом направлении и может перемещаться относительно него в осевом направлении.

3. Бурильный инструмент по п. 2, отличающийся тем, что ударообразующая часть содержит ударную втулку, которая расположена вокруг вращающегося стержня и имеет первый сегмент втулки и второй сегмент втулки, причем внутренний диаметр первого сегмента втулки является малым относительно большего внутреннего диаметра второго сегмента втулки, причем второй сегмент втулки расположен под первым сегментом втулки и соединен с ним, причем верхний приводной зуб выполнен на внутренней стороне ударной втулки в области, соединяющей первый сегмент втулки со вторым сегментом втулки;

вращающийся стержень содержит первый вращающийся сегмент с относительно малым наружным диаметром и второй вращающийся сегмент с относительно большим наружным диаметром, причем второй вращающийся сегмент расположен под первым вращающимся сегментом и соединен с ним, причем нижний приводной зуб выполнен на наружной стороне вращающегося стержня в области, соединяющей первый вращающийся сегмент со вторым вращающимся сегментом; и

нижний приводной зуб и верхний приводной зуб выполнены с возможностью взаимодействия друг с другом таким образом, что, когда вращающийся стержень вращается относительно ударной втулки, ударная втулка перемещается возвратно-поступательно в осевом направлении относительно вращающегося стержня при взаимодействии между нижним приводным зубом и верхним приводным зубом.

4. Бурильный инструмент по п. 3, отличающийся тем, что каждый из верхнего приводного зуба и нижнего приводного зуба выполнены с направленным вверх сегментом зуба, наклоненным вверх по потоку в направлении, противоположном направлению вращения, и направленным вниз сегментом зуба, наклоненным вниз по потоку в направлении, противоположном направлению вращения, причем наклон направленного верх сегмента зуба меньше направленного вниз сегмента зуба.

5. Бурильный инструмент по п. 3, отличающийся тем, что вращающийся стержень дополнительно содержит третий вращающийся сегмент, который соединен с нижним концом второго вращающегося сегмента и имеет наружный диаметр больше наружного диаметра второго вращающегося сегмента, и между вторым вращающимся сегментом и третьим вращающимся сегментом предусмотрен обращенный вверх по потоку уступ, так что нижний конец ударной втулки расположен напротив этого уступа и выполнен с возможностью динамического воздействия на него, и

осевой зазор образуется между верхним приводным зубом и нижним приводным зубом, когда нижний конец ударной втулки находится в контакте с указанным уступом.

6. Бурильный инструмент по п. 3, отличающийся тем, что наружный цилиндрический кожух расположен вокруг ударной втулки, причем наружный кожух выполнен с возможностью вхождения в зацепление со скольжением с ударной втулкой посредством направляющей шпонки и имеет верхний конец, соединенный с расположенной выше по потоку бурильной колонной, и

причем ударная втулка содержит на своей наружной стороне направляющую шпонку, проходящую в осевом направлении, и наружный кожух содержит на своей внутренней стороне ориентирующую прорезь, проходящую в осевом направлении, причем ориентирующая шпонка соответствует ориентирующей прорези таким образом, что ударная втулка является неподвижной относительно наружного кожуха в круговом направлении и подвижной относительно него в осевом направлении.

7. Бурильный инструмент по п. 6, отличающийся тем, что наружный кожух содержит верхнюю часть кожуха, соединенную с расположенной выше по потоку бурильной колонной, и нижнюю часть кожуха, расположенную под верхней частью кожуха и соединенную с ней, причем по меньшей мере часть приводного стержня расположена внутри верхней части кожуха, причем между верхней частью кожуха и приводным стержнем предусмотрен самоустанавливающийся подшипник для обеспечения вращения приводного стержня относительно верхней части кожуха;

нижняя часть кожуха окружает ударную втулку; и

нижний конец верхней части кожуха вставляют в верхний конец нижней части кожуха, причем между нижним концом верхней части кожуха и верхним концом ударной втулки предусмотрена поддерживающая втулка таким образом, что ударная втулка оказывает усилие на верхнюю часть кожуха посредством поддерживающей втулки, тем самым упруго сжимая расположенную выше по потоку бурильную колонну.

8. Бурильный инструмент по п. 5, отличающийся тем, что третий вращающийся сегмент вращающегося стержня выполнен на его боковой стенке с канавкой, в которой расположен ограничительный блок, выступающий наружу в радиальном направлении относительно третьего вращающегося сегмента; и

наружный цилиндрический кожух расположен вокруг ударной втулки и проходит по направлению вниз для охвата третьего вращающегося сегмента и имеет входящую в зацепление часть, проходящую в радиальном направлении внутрь на нижнем конце наружного кожуха, причем ограничительный блок расположен выше по потоку от входящей в зацепление части и выполнен с возможностью упора во входящую в зацепление часть для ограничения движения вниз по потоку вращающегося стержня относительно наружного кожуха.

9. Способ определения параметров бурильного инструмента, причем бурильный инструмент содержит расположенную выше по потоку бурильную колонну, расположенное ниже по потоку бурильное долото и ударное устройство, присоединенное между расположенной выше по потоку бурильной колонной и расположенным ниже по потоку буровым долотом, при этом в первом положении посредством ударного устройства создают упругое сжатие расположенной выше по потоку бурильной колонны, а во втором положении освобождают упругое сжатие расположенной выше по потоку бурильной колонны для приложения динамического воздействия на расположенное ниже по потоку бурильное долото посредством ударного устройства, причем расположенная выше по потоку бурильная колонна содержит бурильную трубу и утяжеленную бурильную трубу, расположенную ниже бурильной трубы и соединенную с ней,

причем способ включает этапы:

определение значения минимальной ударной мощности, требуемой для бурения, на основании прочности при сжатии породы пласта, подлежащей бурению;

определение значения предварительно заданной ударной мощности на основании определенного значения минимальной ударной мощности, причем значение предварительно заданной ударной мощности не превышает значения минимальной ударной мощности;

определение минимальной WOB (нагрузки на долото), требуемой для бурения на основании значения предварительно заданной ударной мощности, и

определение значения крутящего момента, требуемого для операций источника энергии и приводного стержня на основании минимальной WOB, требуемой для бурения, и затем определение типа источника энергии и параметров приводного стержня, и затем выбор и определение параметров режима бурения в качестве требуемых на основании инструкции источника энергии, причем параметры режима бурения включают в себя WOB, отклонение или скорость вращения и/или определение структурных параметров вращающегося стержня и ударной втулки бурильного инструмента на основании минимальной WOB, требуемой для бурения, причем конструктивные параметры включают в себя номер зуба и высоту зуба каждого из нижнего приводного зуба и верхнего приводного зуба.

10. Способ по п. 9, отличающийся тем, что ударное устройство содержит:

вращающуюся приводную часть, выполненную с возможностью вращения вокруг своей оси;

вращающуюся рабочую часть, которая имеет верхний конец, находящийся в зацеплении с нижним концом вращающейся приводной части, и нижний конец, соединенный с расположенным ниже по потоку буровым долотом, причем вращающаяся рабочая часть выполнена с возможностью приведения в движение посредством вращающейся приводной части для вращения вокруг своей оси, и перемещения в осевом направлении относительно вращающейся приводной части; и

ударообразующую часть, расположенную вокруг вращающейся рабочей части, причем ударообразующая часть имеет верхний конец, примыкающий к расположенной выше по потоку бурильной колонне, и нижний конец, примыкающий к вращающейся рабочей части,

причем в первом положении ударообразующая часть перемещается вверх по потоку таким образом, что создается упругое сжатие расположенной выше по потоку бурильной колонны, и

во втором положении расположенная вверх по потоку бурильная колонна освобождает упругое сжатие таким образом, что ударообразующая часть перемещается вниз по потоку для приложения динамического воздействия на вращающуюся рабочую часть.

11. Способ по п. 10, отличающийся тем, что вращающаяся приводная часть содержит цилиндрический приводной стержень, который имеет верхний конец, соединенный с источником энергии; и

вращающаяся рабочая часть содержит цилиндрический вращающийся стержень, который имеет верхний конец, находящийся в зацеплении с нижним концом приводного стержня посредством приводной шпонки, и нижний конец, соединенный с расположенным ниже по потоку буровым долотом,

причем верхний конец вращающегося стержня вставлен в нижний конец приводного стержня и содержит на своей наружной стороне приводную шпонку, проходящую в осевом направлении вращающегося стержня, а нижний конец приводного стержня содержит на своей внутренней стороне приводную прорезь, проходящую в осевом направлении приводного стержня, причем приводная шпонка установлена в приводную прорезь таким образом, что вращающийся стержень является неподвижным относительно приводного стержня в круговом направлении и может перемещаться относительно него в осевом направлении.

12. Способ по п. 11, отличающийся тем, что ударообразующая часть содержит ударную втулку, которая расположена вокруг вращающегося стержня и имеет первый сегмент втулки и второй сегмент втулки, причем внутренний диаметр первого сегмента втулки является малым относительно большего внутреннего диаметра второго сегмента втулки, причем второй сегмент втулки расположен под первым сегментом втулки и соединен с ним, причем верхний приводной зуб выполнен на внутренней стороне ударной втулки в области, соединяющей первый сегмент втулки со вторым сегментом втулки;

вращающийся стержень содержит первый вращающийся сегмент с относительно малым наружным диаметром и второй вращающийся сегмент с относительно большим наружным диаметром, причем второй вращающийся сегмент расположен под первым вращающимся сегментом и соединен с ним, причем нижний приводной зуб выполнен на наружной стороне вращающегося стержня в области, соединяющей первый вращающийся сегмент со вторым вращающимся сегментом; и

нижний приводной зуб и верхний приводной зуб выполнены с возможностью взаимодействия друг с другом таким образом, что когда вращающийся стержень вращается относительно ударной втулки, ударная втулка перемещается возвратно-поступательно в осевом направлении относительно вращающегося стержня при взаимодействии между нижним приводным зубом и верхним приводным зубом.

13. Способ по п. 12, отличающийся тем, что каждый из верхнего приводного зуба и нижнего приводного зуба выполнены с направленным вверх сегментом зуба, наклоненным вверх по потоку в направлении, противоположном направлению вращения, и направленным вниз сегментом зуба, наклоненным вниз по потоку в направлении, противоположном направлению вращения, причем наклон направленного верх сегмента зуба меньше направленного вниз сегмента зуба.

14. Способ по п. 12, отличающийся тем, что вращающийся стержень дополнительно содержит третий вращающийся сегмент, который соединен с нижним концом второго вращающегося сегмента и имеет наружный диаметр больше наружного диаметра второго вращающегося сегмента, и между вторым вращающимся сегментом и третьим вращающимся сегментом предусмотрен обращенный вверх по потоку уступ, так что нижний конец ударной втулки расположен напротив этого уступа и выполнен с возможностью динамического воздействия на него, и

осевой зазор образуется между верхним приводным зубом и нижним приводным зубом, когда нижний конец ударной втулки находится в контакте с этим уступом.

15. Способ по п. 12, отличающийся тем, что наружный цилиндрический кожух расположен вокруг ударной втулки, причем наружный кожух выполнен с возможностью вхождения в зацепление со скольжением с ударной втулкой посредством направляющей шпонки и имеет верхний конец, соединенный с расположенной выше по потоку бурильной колонной, и

причем ударная втулка содержит на своей наружной стороне направляющую шпонку, проходящую в осевом направлении, и наружный кожух содержит на своей внутренней стороне ориентирующую прорезь, проходящую в осевом направлении, причем ориентирующая шпонка соответствует ориентирующей прорези таким образом, что ударная втулка является неподвижной относительно наружного кожуха в круговом направлении и подвижной относительно него в осевом направлении.

16. Способ по п. 15, отличающийся тем, что наружный кожух содержит верхнюю часть кожуха, соединенную с расположенной выше по потоку бурильной колонной, и нижнюю часть кожуха, расположенную под верхней частью кожуха и соединенную с ним, причем по меньшей мере часть приводного стержня расположена внутри верхней части кожуха, причем между верхней частью кожуха и приводным стержнем предусмотрен самоустанавливающийся подшипник для обеспечения вращения приводного стержня относительно верхней части кожуха;

нижняя часть кожуха окружает ударную втулку; и

нижний конец верхней части кожуха вставляют в верхний конец нижней части кожуха, причем между нижним концом верхней части кожуха и верхним концом ударной втулки предусмотрена поддерживающая втулка таким образом, что ударная втулка оказывает усилие на верхнюю часть кожуха посредством поддерживающей втулки, тем самым упруго сжимая расположенную выше по потоку бурильную колонну.

17. Способ по п. 14, отличающийся тем, что третий вращающийся сегмент вращающегося стержня выполнен на его боковой стенке с канавкой, в которой расположен ограничительный блок, выступающий наружу в радиальном направлении относительно третьего вращающегося сегмента; и

наружный цилиндрический кожух расположен вокруг ударной втулки, и проходит по направлению вниз для охвата третьего вращающегося сегмента, и имеет входящую в зацепление часть, проходящую в радиальном направлении внутрь на нижнем конце наружного кожуха, причем ограничительный блок расположен выше по потоку от входящей в зацепление части и выполнен с возможностью упора во входящую в зацепление часть для ограничения движения вниз по потоку вращающегося стержня относительно наружного кожуха.

| CN 208734274 U, 12.04.2019 | |||

| Снаряд ударного бурения | 1980 |

|

SU927947A1 |

| Снаряд для ударно-вращательного бурения | 1983 |

|

SU1126680A1 |

| Гидроударник | 1989 |

|

SU1670075A1 |

| Гребной винт | 1934 |

|

SU44141A1 |

| УДАРНОЕ УСТРОЙСТВО | 2002 |

|

RU2351729C2 |

| ЗАБОЙНЫЕ ДВИГАТЕЛИ С УДАРНЫМ ПРИВОДОМ | 2016 |

|

RU2705698C2 |

| US 7882906 B1, 08.02.2011 | |||

| WO 2012120403 A1, 13.09.2012. | |||

Авторы

Даты

2024-04-26—Публикация

2020-09-11—Подача