ПЕРЕРКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка испрашивает приоритет по временной заявке на патент США 62/880,717 под названием "MODIFIED TORQUE GENERATOR AND METHODS OF USE", поданной 31 июля 2019 г., которая специально включена сюда путем ссылки для всего, что в ней раскрыто и предложено.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Варианты осуществления в данном документе связаны в общем со способом и устройством для наклонно-направленного бурения и, конкретнее, с устройством, использующим компоновку низа бурильной колонны, соединенную с создающим крутящий момент устройством для управления на линейных и нелинейных пробуренных участках скважины.

УРОВЕНЬ ТЕХНИКИ

[0003] Наклонно-направленное бурение хорошо известно в технике и повсеместно применяется. В наклонно-направленном бурении обычно применяют компоновку низа бурильной колонны, соединенную с бурильной колонной, которую вращают с поверхности, применяя буровой ротор или блок верхнего привода, каждый из которых хорошо известен в технике. Компоновка низа бурильной колонны содержит объемной забойный двигатель, турбомотор или насос, который приводит во вращение буровое долото через "кривой" переводник, имеющий по меньшей мере одно осевое смещение около 1-3 градусов. Инструмент измерения во время бурения (MWD) соединенный с верхом бурового двигателя (в некоторых случаях также именуется в данном документе "гидравлическим забойным двигателем") дает информацию по "положению отклонителя" на отслеживающее оборудование на поверхности для динамического определения ориентации подземной скважины в процессе бурения. Бурильная колонна жестко соединена с компоновкой низа бурильной колонны, и вращение бурильной колонны вращает компоновку низа бурильной колонны.

[0004] Для бурения линейного участка скважины бурильную колонну вращают с заданной скоростью, при этом буровой раствор подается насосом вниз по бурильной колонне и через буровой двигатель для вращения бурового долота. Буровое долото, таким образом, вращают одновременно буровой двигатель и бурильная колонна для бурения, по существу, линейного участка скважины. Когда требуется бурение нелинейного участка скважины, вращение бурильной колонны останавливают и применяют управляемое вращение бурового ротора или блока верхнего привода и/или управляемое использование реактивного крутящего момента, генерируемое направленной вниз силой давления называемой "осевой нагрузкой на долото" для ориентирования положения отклонителя в нужном направлении. Буровой раствор в это время прокачивают по бурильной колонне для приведения во вращение бурового долота, а вес бурильной колонны, который несет буровая установка, уменьшается для скольжения бурильной колонны вперед в ствол при проходке скважины. Бурильную колонну не вращают при проведении наклонно-направленного бурения.

[0005] Вместе с тем, данный способ наклонно-направленного бурения имеет некоторые недостатки. Например: во время наклонно-направленного бурения скользящая бурильная колонна имеет тенденцию "скачкообразной подачи", в особенности в скважинах, имеющих больше одного нелинейного участка или в скважинах с длинными горизонтальными участками; когда бурильная колонна прихватывается, буровое долото может эксплуатировать торец с силой не достаточной для проходки ствола, и когда трение преодолевается, и бурильная колонна проскальзывает, буровое долото может вдавливаться в дно ствола с силой достаточной для повреждения долота, остановки бурового двигателя, или радикального изменения тулфейса, где каждое из указанного является крайне нежелательным; и вращение бурильной колонны помогает выносить выбуренную породу из ствола, так что когда вращение бурильной колонны останавливается, выбуренная порода может накапливаться и создавать препятствие возвратному потоку бурового раствора, важному для операции бурения. Кроме того, во время наклонно-направленного бурения реактивный крутящий момент обуславливает "скручивание" стационарной бурильной колонны, что может также радикально изменять тулфейс.

[0006] Одно решение проблем, связанных со скачкообразной подачей, изложено в патенте США 8,381,839 на имя Rosenhauch. Здесь компоновке низа бурильной колонны обеспечено вращение независимо от бурильной колонны. Когда долото приводится во вращение по часовой стрелке гидравлическим забойным двигателем, реактивное вращение компоновки низа бурильной колонны и кривого переводника происходит против часовой стрелки. Генератор крутящего момента между бурильной колонной и компоновкой низа бурильной колонны противодействует реактивному вращению. Вращение бурильной колонны при скорости статического режима работы привода соответствует реактивному вращению кривого переводника и действительное вращение компоновки низа бурильной колонны является нулевым для бурения буровым долотом нелинейного участка скважины. Вращение бурильной колонны со скоростью больше скорости статического режима работы привода дает в результате действительное вращению по часовой стрелке бурового долота для бурения линейного участка скважины. Генератор крутящего момента содержит устройство в виде модифицированного объемного двигателя, вытесняющего текучую среду через сопло противодавления. Устройство двигателя и сопл ограничивает применимый пиковый крутящий момент.

[0007] Недостатком указанных генераторов крутящего момента является ограниченная настройка режима работы инструмента, ограничивающая пиковый крутящий момент инструмента, когда целью является управление частотой оборотов тулфейса (например, настройка отклонителя для вращения с некоторой частотой). Если настройку режимов работы меняют, чтобы воспользоваться преимуществами всего крутящего момента в генераторе крутящего момента, тогда управление положением отклонителя ограничено уменьшенным разрешением. Другими словами, даже небольшие изменения частоты оборотов инструмента имеют усиленное воздействие на частоту оборотов отклонителя, что делает тонкую настройку частоты оборотов отклонителя затруднительной. Поэтому, есть необходимость создания генератора крутящего момента, дающего возможность обеспечения оптимизированных показателей крутящего момент и тонкой настройки тулфейса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] В вариантах осуществления предложены устройство и способы для улучшенного управлением тулфейсом, причем устройство и способы, можно применять с генератором крутящего момента, соединенным с бурильной колонной, для бурения линейного или нелинейного участков подземных скважин. Генератор крутящего момента можно выполнить имеющим наружный кожух, вращающийся независимо от внутреннего насоса и бурильной колонны, проходящих через него. В некоторых вариантах осуществления настоящее устройство может содержать наружный трубчатый кожух, вращательно соединенный с кожухом генератора крутящего момента, причем наружный трубчатый кожух, образует внутренний канал кожуха, удлинительную трубу, размещенную в канале внутреннего кожуха и проходящую сквозь него, и образующую кольцевое пространство между ними, один или более распределителей потока текучей среды, установленных во внутренний канал кожуха для направления по меньшей мере части текучей среды, прокачиваемой в генератор крутящего момента, в кольцевое пространство в качестве потока текучей среды генератора крутящего момента, и один или более дросселей потока текучей среды, расположенных в кольцевом пространстве, причем такие один или более дросселей потока текучей среды вызывают уменьшение давления текучей среды в потоке текучей среды генератора крутящего момента, проходящем через кольцевое пространство. В некоторых вариантах осуществления на своем верхнем конце удлинительная труба может вращательно соединяться с насосом и вращаться с бурильной колонной.

[0009] В некоторых вариантах осуществления один или более дросселей потока текучей среды могут содержать множество поршневых узлов, функционирующих для обеспечения динамического дросселирования потока, обеспечивающего высокое разрешение управления тулфейсом в большом диапазоне уставок частоты оборотов бурильной колонны.

[0010] В других вариантах осуществления один или более дросселей потока текучей среды могут содержать множество дросселей потока текучей среды (например, винтовой путь потока текучей среды) функционирующий для обеспечения статического дросселирования потока с улучшением контактных поверхностей и минимизацией закупоривания.

[0011] В некоторых вариантах осуществления один или более дросселей потока текучей среды может содержать множество дросселей потока текучей среды и по меньшей мере один поршневой узел, функционально объединяющие способности обоих, статического и динамического дросселирования потока.

[0012] В вариантах осуществления созданы устройство и способы улучшенного управления тулфейсом, причем устройство и способы, применимые с генератором крутящего момента, соединенным с бурильной колонной для бурения линейных или нелинейных участков подземных скважин. Генератор крутящего момента может быть выполнен имеющим наружный кожух, вращающийся независимо от внутреннего насоса и бурильной колонны, проходящих через него. В некоторых вариантах осуществления настоящий способ может содержать прокачку текучих сред в генератор крутящего момента, первой части текучих сред, проходящей через генератор крутящего момента в качестве байпасного потока текучей среды, обеспечивая распределитель потока текучей среды для направления второй части текучих сред в кольцевое пространство в генераторе крутящего момента, как потока текучей среды генератора крутящего момента, и обеспечивая по меньшей мере одно дросселирование потока текучей среды в кольцевом пространстве для увеличения давления текучей среды потока текучей среды генератора крутящего момента выше дросселя, создающего уменьшение давления текучей среды потока текучей среды генератора крутящего момента. В некоторых вариантах осуществления способы содержат обеспечение статического дросселя потока текучей среды, обеспечение динамического дросселя потока текучей среды, или их комбинации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] На фиг. 1-9 показаны способ и устройство существующей техники, описанные в выданном патенте США 8,381,839 (Патент Л839). В частности показано следующее.

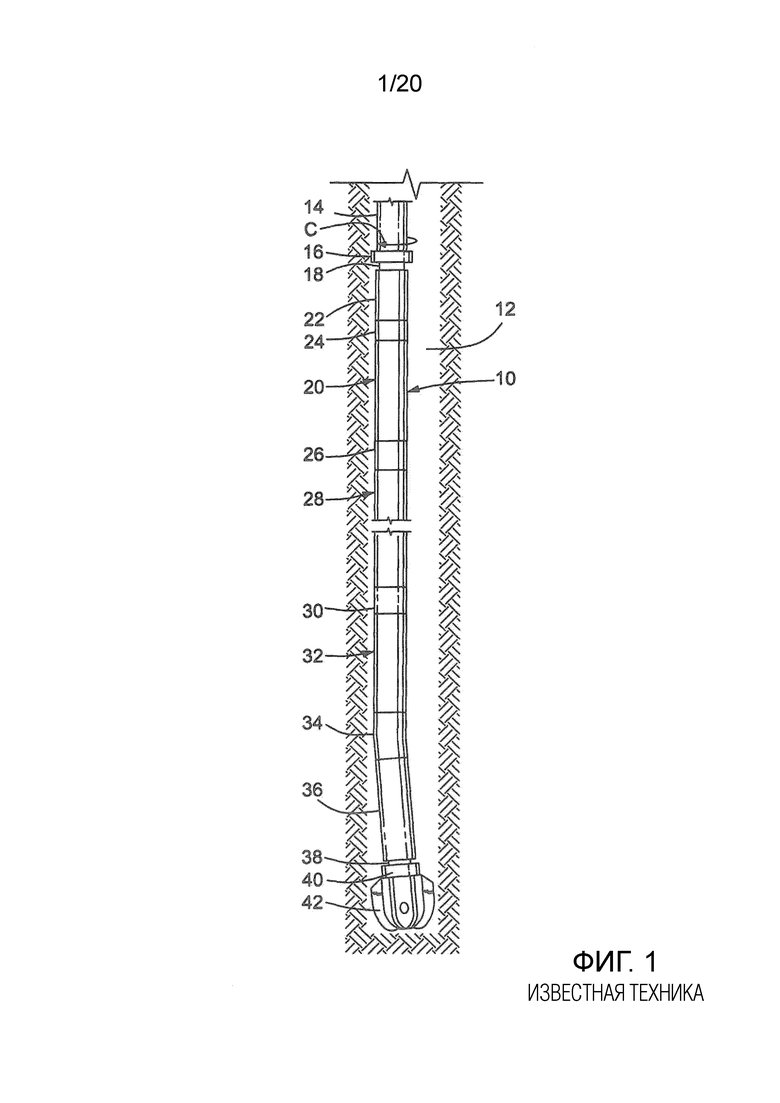

[0014] На фиг. 1 показана принципиальная схема компоновки низа бурильной колонны одного варианта осуществления Патента Л839.

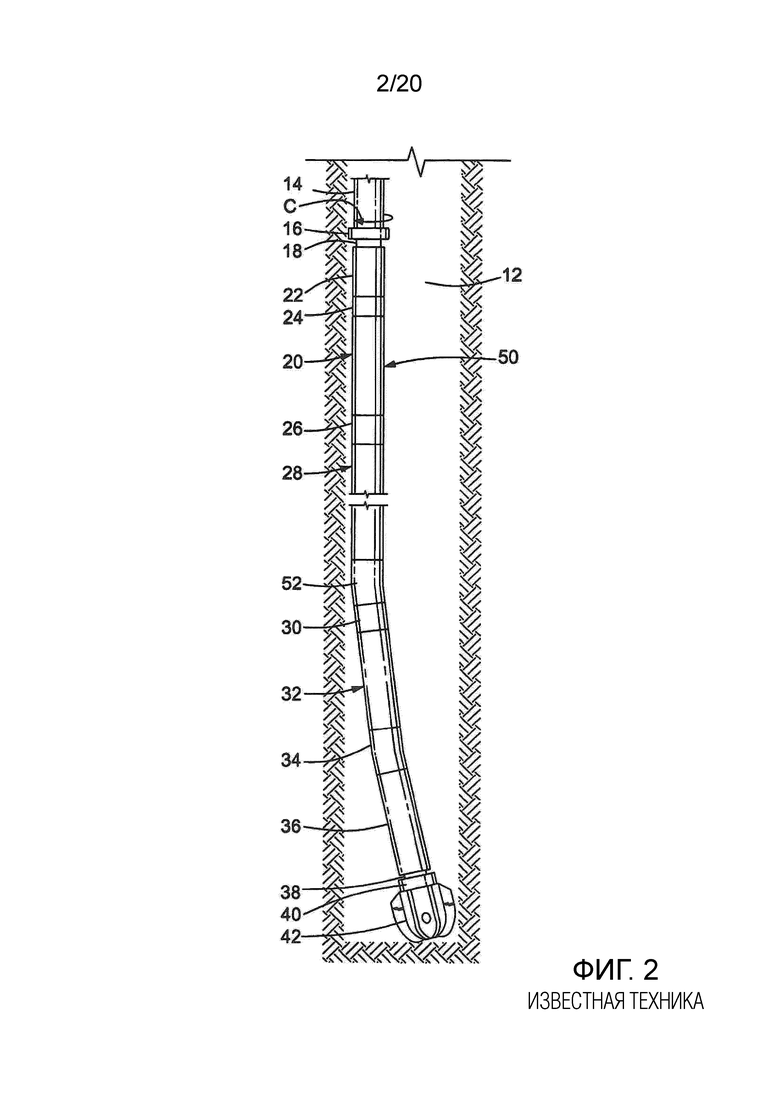

[0015] На фиг. 2 показана принципиальная схема другого варианта осуществления компоновки низа бурильной колонны изобретения по Патенту Л839.

[0016] На фиг. 3 показана принципиальная схема генератор реактивного крутящего момента одного варианта осуществления Патента Л839.

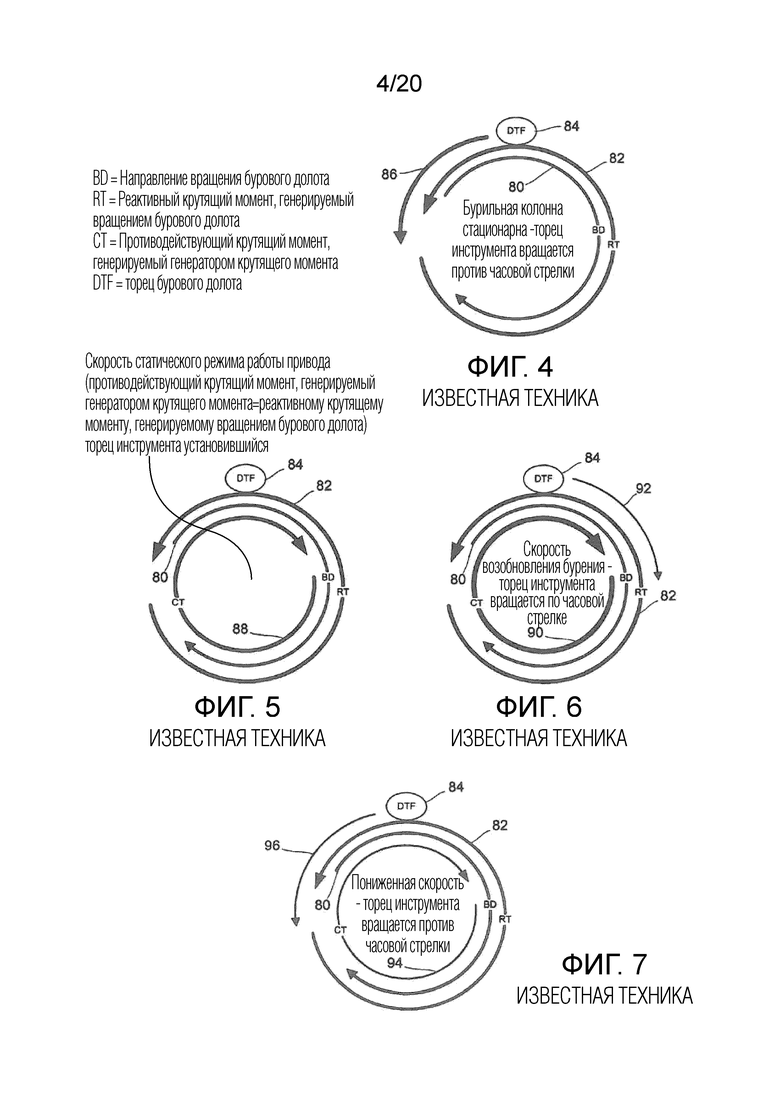

[0017] На фиг. 4 векторная диаграмма схематично показывает перемещение тулфейсома, когда бурильная колонна, соединенная с компоновкой низа бурильной колонны Патента Л839, не вращается и буровое долото вращается гидравлическим забойным двигателем компоновки низа бурильной колонны.

[0018] На фиг. 5 векторная диаграмма схематично показывает состояние устойчивого равновесия тулфейса, когда бурильная колонна, соединенная с компоновкой низа бурильной колонны Патента 839 вращается со скоростью статического режима работы привода, когда буровое долото вращается гидравлическим забойным двигателем компоновки низа бурильной колонны.

[0019] На фиг. 6 векторная диаграмма схематично показывает перемещение тулфейса, когда бурильная колонна вращается со скоростью возобновления бурения, когда буровое долото вращается гидравлическим забойным двигателем компоновки низа бурильной колонны Патента 839;

[0020] На фиг. 7 векторная диаграмма схематично показывает перемещение тулфейса, когда бурильная колонна вращается приводом на пониженной скорости, когда буровое долото вращается гидравлическим забойным двигателем компоновки низа бурильной колонны Патента 839;

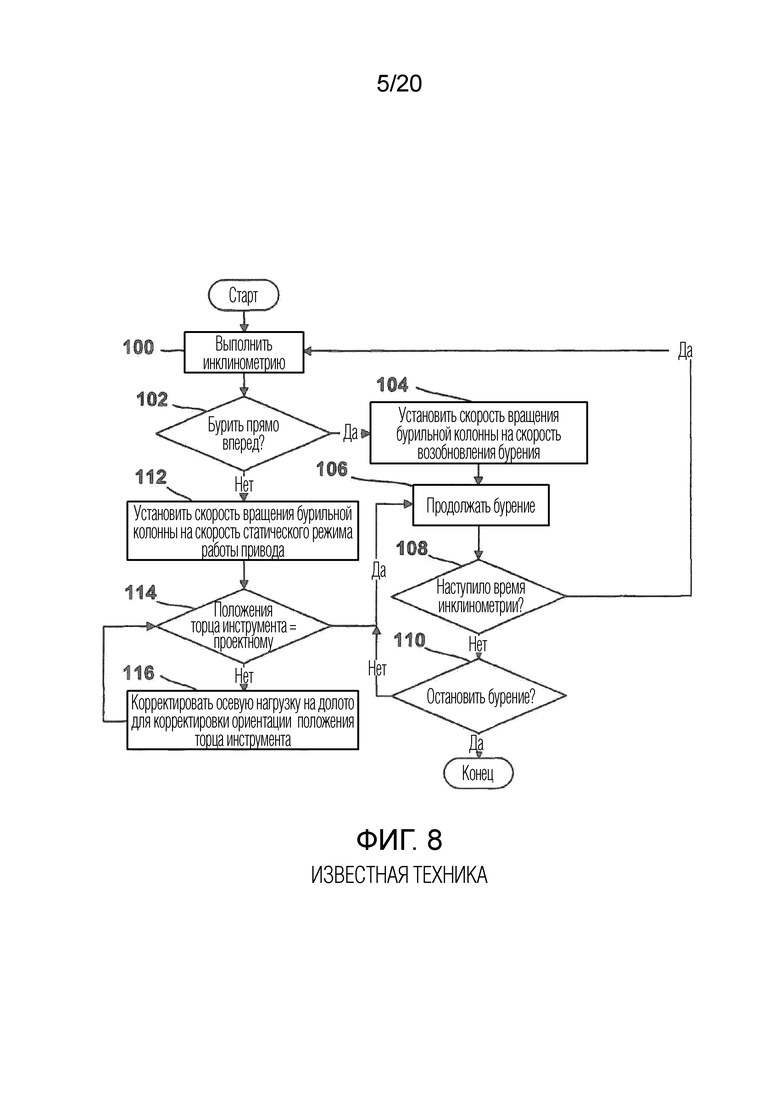

[0020] На фиг. 8 показана блок-схема последовательности основных операций первого способа управления компоновкой низа бурильной колонны, показанной на фиг. 1-3 для бурения подземной скважины.

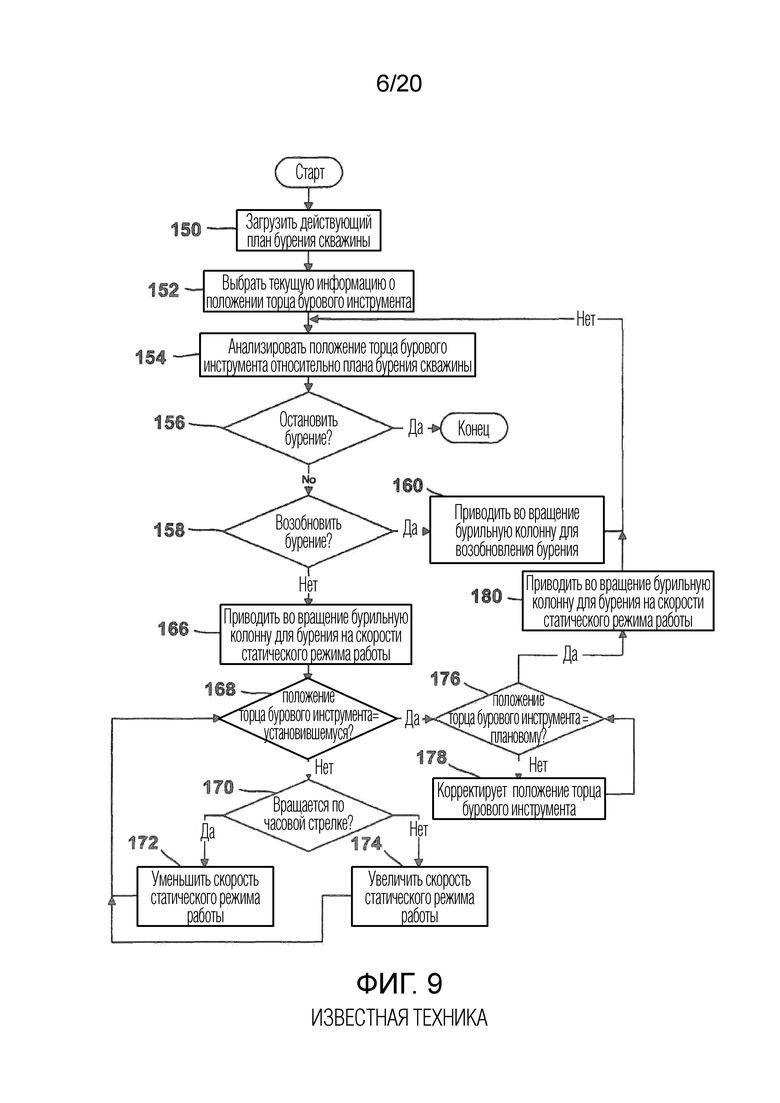

[0022] На фиг. 9 показана блок-схема последовательности основных операций второго способа управления компоновкой низа бурильной колонны, показанной на фиг. 1-3 для бурения подземной скважины.

[0023] На фиг. 10А, 10В и 10С показаны схематичные чертежи компоновки низа бурильной колонны, расположенной на дальнем конце колонны привода вращения, причем КНБК имеет буровое долото, приводимое в действие буровым двигателем, и причем КНБК может вращаться независимо от бурильной колонны, вращением которой управляет генератор крутящего момента. В частности, показано следующее.

[0024] На фиг. 10А показано общее устройство КНБК, имеющей буровой двигатель и преобразователь крутящего момента, показанные, как объемные двигатели.

[0025] На фиг. 10В показано вращение бурильной колонны по часовой стрелке, CW, как сбалансированное или равное реверсивному, против часовой стрелки, CCW, реактивному вращению КНБК, причем действительное вращение кривого переводника является нейтральным или нулевым для нелинейного бурения.

[0026] На фиг. 10С показано вращение бурильной колонны по часовой стрелке, CW, как большее реверсивного, против часовой стрелки, CCW, реактивного вращения КНБК, при этом действительное вращение кривого переводника больше нейтрального для осуществления линейного бурения.

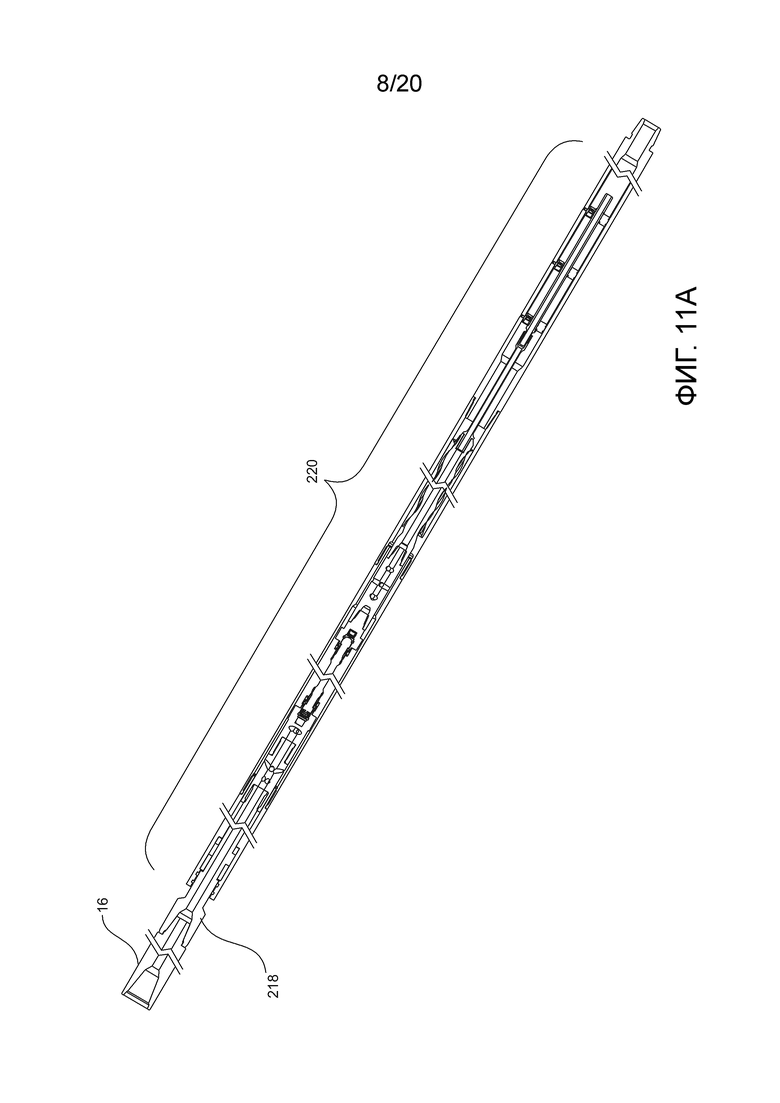

[0027] На фиг. 11А и 11В показаны чертежи с сечениями одного варианта осуществления альтернативного генератора, адаптированного для КНБК Патента 839 для получения высокого резистивного крутящего момента. В частности, показано следующее.

[0028] На фиг. 11А показано сечение одного варианта осуществления компоновки низа бурильной колонны в целом на дальнем конце вращающейся бурильной колонны.

[0029] На фиг. 11В показано с увеличением сечение компоновки низа бурильной колонны фиг. 11А.

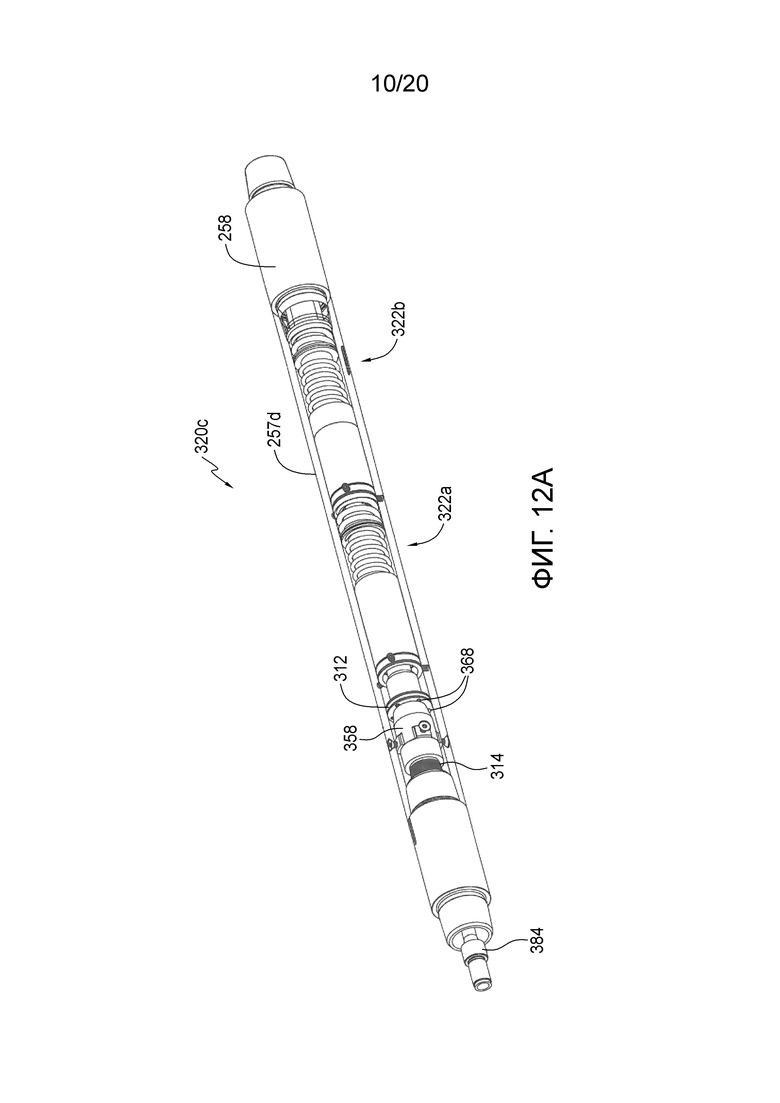

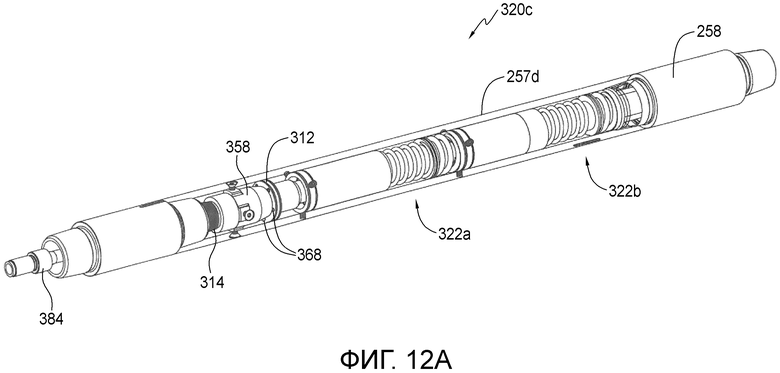

[0030] На фиг. 12А и 12В показан вид сбоку в изометрии с сечением одного варианта осуществления альтернативного нижнего участка, применимого в генераторе крутящего момента, показанном на фиг. 11А и 11В. В частности, показано следующее.

[0031] На фиг. 12А показан вид сбоку в изометрии одного варианта осуществления альтернативного нижнего участка, на виде наружный кожух частично исключен для обеспечения полного вида внутренних компонентов.

[0032] На фиг. 12В показано сечение нижнего участка фиг. 12А. Фиг. 12А и 12В можно вместе называть фиг. 12.

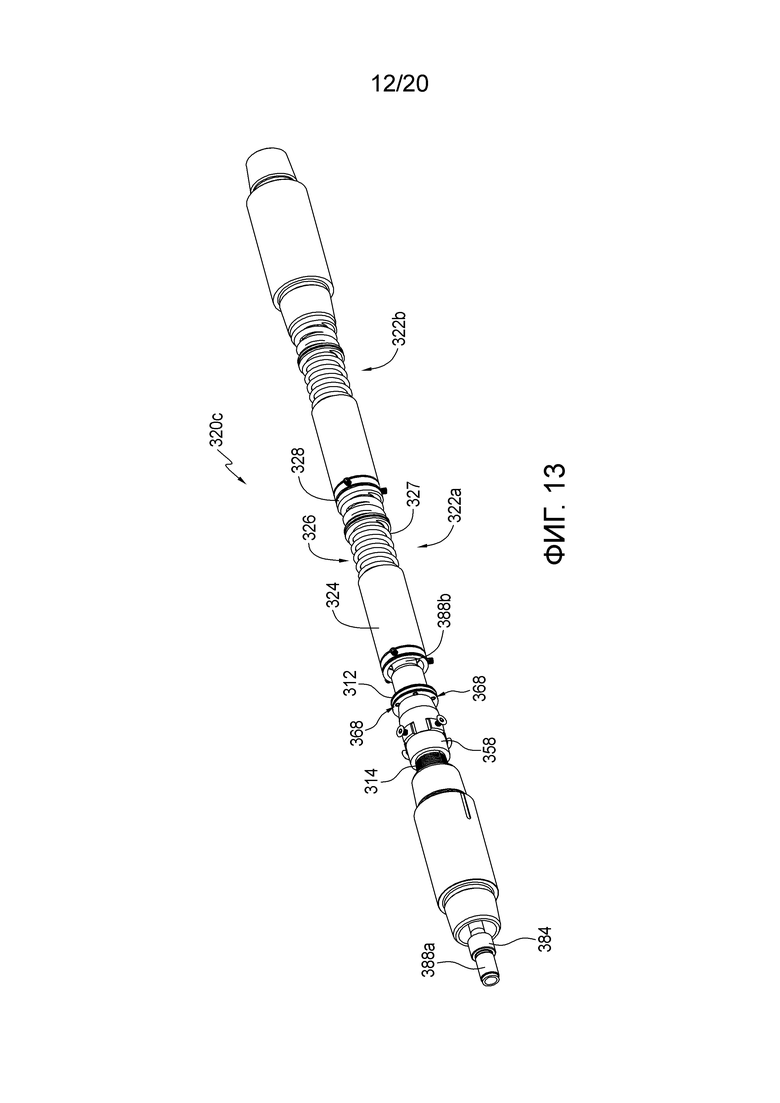

[0033] На фиг. 13 показан другой вид в изометрии сбоку альтернативного нижнего участка, показанного на фиг. 12А, с исключенными дополнительными компонентами для обеспечения полного вида поршневых узлов в нем.

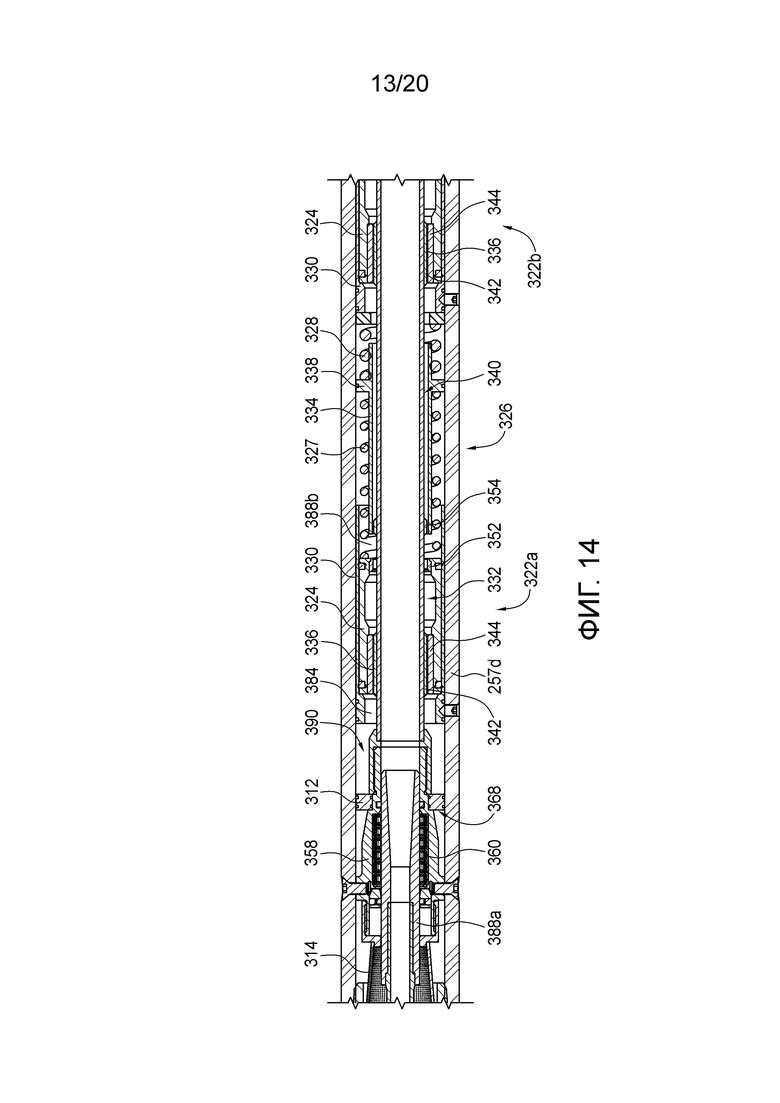

[0034] На фиг. 14 детально показано сечение одного из поршневых узлов альтернативного нижнего участка, показанного на фиг. 12 В.

[0035] На фиг. 15А, 15В и 15С детально показаны сечения поршневых узлов, показанных на фиг. 14, бок о бок для иллюстрации различных положений поршневых узлов. Фиг. 15А, 15В, и 15С можно вместе называть фиг. 15.

[0036] На фиг. 16А, 16В, и 16С детально показаны сечения поршневых узлов, показанных на фиг. 14, с путями байпасного потока и потока генератора крутящего момента, проходящими через них в различных положениях поршневых узлов, показанных на фиг. 15. Фиг. 16А, 16В и 16С можно вместе называть фиг. 16.

[0037] На фиг. 17А показан в виде графика стандартный профиль давления, генерируемый при включении в состав и эксплуатации альтернативного нижнего участка.

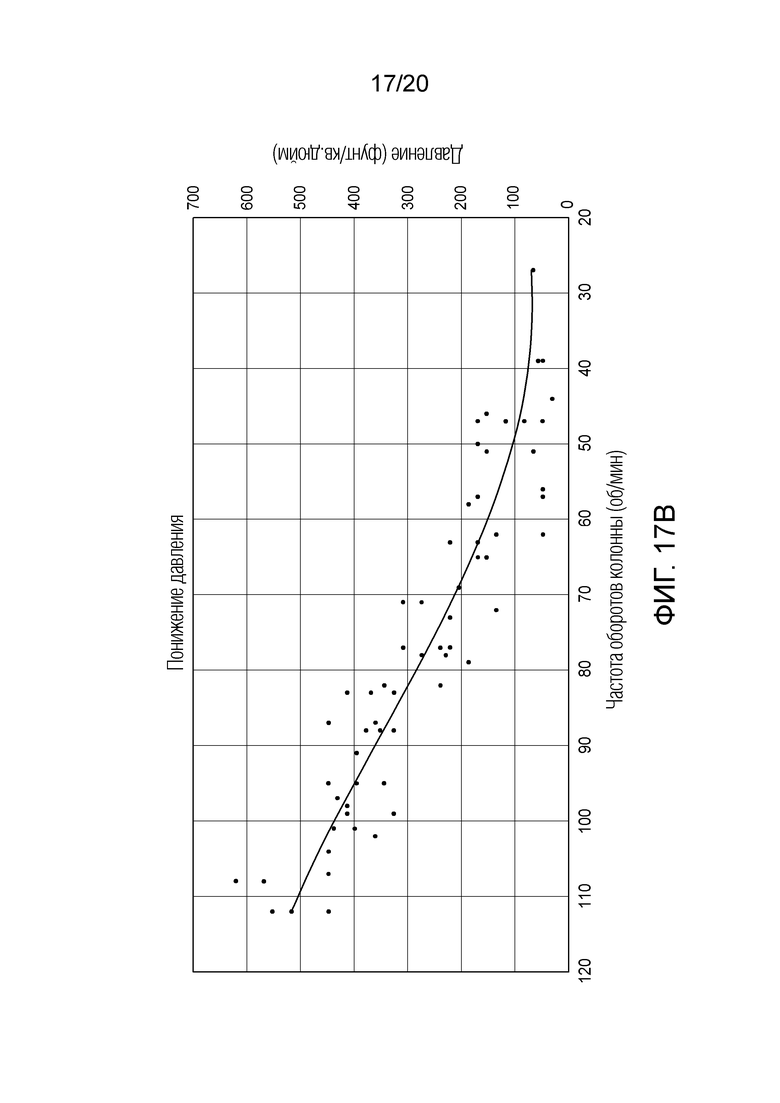

[0038] На фиг. 17В показан в виде графика другой стандартный профиль давления, генерируемый при включении в состав и эксплуатации альтернативного нижнего участка.

[0039] На фиг. 18А и 18В, показан вид сбоку в изометрии и с сечениями одного варианта осуществления альтернативного нижнего участка, применимого в генераторе крутящего момента, показанном на фиг. 11А и 11В. В частности, показано следующее.

[0040] На фиг. 18А показан вид сбоку в изометрии другого варианта осуществления альтернативного нижнего участка, наружный кожух частично исключен для обеспечения полного вида внутренних компонентов.

[0041] На фиг. 18В показано сечение нижнего участка фиг. 18А. Фиг. 18А и 18 В можно вместе называть фиг. 18.

[0042] На фиг. 18С показано сечение альтернативного нижнего участка фиг. 18А.

[0043] На фиг. 19А, 19В, и 19С, показаны продольные сечения альтернативного нижнего участка фиг. 18А.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0044] Как изложено в Патенте 839, принцип компоновки низа бурильной колонны (КНБК), вращающейся независимо от бурильной колонны, вращательно соединенной через генератор крутящего момента, предложен для наклонно-направленного бурения подземных стволов скважин. Ниже, первым описано устройство и способ работы по Патенту 839 для установления базовых принципов наклонно-направленного бурения с генератор реактивного крутящего момента и затем представлены варианты осуществления настоящего устройства.

ПАТЕНТ 839

[0045] В Патенте 839, КНБК содержит генератор крутящего момента с приводным валом на своем верхнем конце. Приводной вал соединен с нижним концом бурильной колонны. Кожух генератора крутящего момента соединен с подшипниковым узлом, который окружает приводной вал и обеспечивает КНБК независимое вращение относительно бурильной колонны и приводного вала. Блок измерения во время бурения (MWD), кривой переводник и гидравлический забойный двигатель, который вращает буровое долото, жестко соединены с нижним концом кожуха генератора крутящего момента. Вращение бурильной колонны вращает приводной вал, что заставляет генератор крутящего момента генерировать крутящий момент, противодействующий реактивному крутящему моменту генерируемому гидравлическим забойным двигателем, когда последний вращает буровое долото с упором в дно ствола скважины. Управляя скоростью вращения бурильной колонны, можно управлять компоновкой низа бурильной колонны для бурения прямо вперед, т.е. линейного участка скважины, или наклонно-направлено с нужным положением тулфейса, т.е. нелинейного участка скважины, для изменения азимута и/или угла наклона траектории скважины. Непрерывное вращение бурильной колонны содействует очистке ствола скважины, исключает скачкообразную подачу и улучшает скорость проходки (ROP), обеспечивая постоянную осевую нагрузку на буровое долото. КНБК обеспечивает простую чисто механическую систему для наклонно-направленного бурения, не требующую сложных и дорогостоящих электромеханических систем управления с обратной связью. Генератор крутящего момента также действует, как гидравлический амортизатор в КНБК, что обеспечивает средство ограничения выходного крутящего момента бурового двигателя, при этом можно исключить повреждения от остановки бурового двигателя.

[0046] На фиг. 1 показана принципиальная схема КНБК 10 одного варианта осуществления изобретения в забое скважины 12. КНБК 10 соединен с бурильной колонной 14 (показан только ее нижний конец) соединительной муфтой 16 приводного вала. В одном варианте осуществления соединительная муфта 16 приводного вала аналогична соединению наддолотного переводника, хорошо известного в технике. Бурильная колонна 14 вращается по часовой стрелке в направлении "С" буровым ротором (не показано) или блоком верхнего привода (не показано), оба хорошо известны в технике. Приводной вал 18 генератора 20 крутящего момента жестко соединен с соединительной муфтой 16 приводного вала, так что приводной вал 18 вращается с бурильной колонной 14. Подшипниковая секция 22 генератора крутящего момента окружает приводной вал и несет осевые и радиальные подшипники, через которые проходит приводной вал 18. Подшипниковая секция 22 генератора крутящего момента жестко соединена с кожухом 24 гибкой муфты, который в свою очередь жестко соединен с генератором 20 крутящего момента, ниже описано более подробно со ссылкой на фиг. 3. Генератор 20 крутящего момента может быть любым объемным двигателем, который должен генерировать крутящий момент, когда бурильная колонна 14 вращает приводной вал 18. В одном варианте осуществления генератор 20 крутящего момента является модифицированным винтовым насосом, что ниже описано более подробно со ссылкой на фиг. 3. Комбинированный выпускной переводник 26 бурового раствора жестко соединен с нижним концом генератора 20 крутящего момента, ниже описано более подробно со ссылкой на фиг. 3.

[0047] С низом комбинирующего потоки бурового раствора переводника 26 жестко соединен блок 28 измерения во время бурения (MWD), много вариантов которого хорошо известны в технике. MWD 28 может передавать данные только когда MWD 28 я вращательно стационарен; в таком случае его применяют для обеспечения ориентации тулфейса и измерения ориентация ствола скважины. Альтернативно, MWD 28 может передавать данные обоих, азимута и угла наклона при вращении; в таком случае его можно применять для реализации автоматизированной системы управления бурением, ниже описано более подробно. MWD 28 жестко соединен с выгружающим переводником 30, который выгружает буровой раствор из бурильной колонны 14, если требуется, способом хорошо известным в технике. С низом выгружающего переводника 30 жестко соединен обычный объемной двигатель 32 (гидравлический забойный двигатель), приводящий во вращение буровое долото 42, когда буровой раствор (не показано) прокачивается вниз по бурильной колонне 14 и через гидравлический забойный двигатель 32.

[0048] Изогнутый кожух 34 жестко соединен с нижним концом силовой секции гидравлического забойного двигателя 32, делая возможным наклонно-направленное бурение посредством отклонения бурового долота 42 от оси бурильной колонны 14. Осевое смещение в изогнутом кожухе 34 составляет обычно около 1,5°-4°, показанное искривление преувеличено для иллюстрации. Изогнутый кожух 34 окружает гибкую муфту (не показано), соединяющую ротор гидравлического забойного двигателя 32 с приводным валом 38 бурового долота. Приводной вал 38 бурового долота установлен с возможностью вращения в подшипниковой секции 36 способом известным в уровне технике. С нижним концом приводного вала 38 бурового долота соединена замковая муфта 40 для долота, соединяющая буровое долото 42 с приводным валом 38. Буровое долото 42 может быть любым подходящим долотом для проходки породы.

[0049] На фиг. 2 показана принципиальная схема другого варианта осуществления КНБК 50 изобретения. КНБК 50 является идентичным КНБК 10, описанному выше, за исключением того, что содержит кривой переводник 52 между MWD 28 и выгружающим переводником 30 для обеспечения большего осевого смещения для бурового долота 42. Кривой переводник 52 полезен для бурения кривых ограниченного радиуса, что может быть полезным, например, для проходки узкого углеводородного пласта.

[0050] На фиг. 3 показана схема сечения одного варианта осуществления генератора 20 крутящего момента изобретения. В данном варианте осуществления генератор 20 крутящего момента является модифицированным объемным насосом, подробно описано ниже. Вместе с тем, следует понимать, что генератор 20 крутящего момента может быть любым модифицированным объемным двигателем (например, шестеренчатым насосом, лопастным насосом, или т.п.). Важно только следующее: приводной вал генератора 20 крутящего момента может соединяться с бурильной колонной 14 и приводиться ей во вращение (фиг. 1), генератор 20 крутящего момента производит на выходе соответствующий крутящий момент, когда бурильная колонна 14 вращает приводной вал генератора 20 крутящего момента с заданной скоростью, т.е. с заданным числом оборотов в минуту (об/мин) ниже в данном документе называется "скоростью статического режима работы привода". Также важно, что крутящий момент на выходе, производимый генератором 20 крутящего момента, более чем адекватен для противодействия реактивному крутящему моменту, генерируемому буровым долотом 42, когда буровой раствор прокачивается через гидравлический забойный двигатель 32 с заданным расходом для вращения бурового долота 42, упертого в дно скважины 12 при номинальной осевой нагрузке на долото (WOB).

[0051] Таким образом, генератор 20 крутящего момента обеспечивает наклонно-направленное бурение, когда бурильная колонна вращается со скоростью статического режима работы привода, поскольку КНБК 10 удерживается стационарно генератором 20 крутящего момента, когда гидравлический забойный двигатель 32 вращает буровое долото 42 для бурения по криволинейной траектории (нелинейного участка скважины) с установившимся положением тулфейса. Данное имеет более отдельных преимуществ. Например: исключена скачкообразная подача, поскольку вращающаяся бурильная колонна 14 не подвержена прихвату к стенкам ствола скважины; получают постоянную осевую нагрузку на долото, поскольку исключена скачкообразная подача; и значительно улучшена очистка ствола скважины, поскольку вращающаяся бурильная колонна содействует выбросу бурового шлама, особенно из длинных горизонтальных буровых стволов. Если требуется бурение прямо вперед (линейного участка скважины), бурильная колонна вращается со скоростью иной, чем скорость статического режима работы привода, при этом вращается вся КНБК 10, 50 способом, некоторым образом аналогичным обычному наклонно-направленному бурению КНБК прямо вперед.

[0052] Кроме того, бурение прямо вперед можно выполнять при вращении бурильной колонны 14 только с более или менее низкой или высокой частотой (например, скорости статического режима работы привода -/+только 5-10 об/мин), поскольку бурильная колонна 14 всегда вращается с достаточно высокой частотой для исключения скачкообразной подачи и обеспечения очистки ствола скважины. Как следствие, можно минимизировать наводимый вращением износ и усталость материала КНБК 10. Вместе с тем, рекомендуется выполнять бурение прямо вперед с частотой вращения бурильной колонны 14 по меньшей мере на около+5-10 об/мин выше скорости статического режима работы привода, поскольку КНБК 10, 50 тогда вращается по часовой стрелке и ROP улучшается.

[0052] Как показано на фиг. 3, приводной вал 18 генератора 20 крутящего момента соединен гибкой муфтой 52 с ротором 54 винтового насоса, который окружен статором 56 винтового насоса в конфигурации известной в технике. Корпус 57 вокруг статора 56 отнесен внутрь распорками или спицами (не показано) от кожуха 58 генератора 20 крутящего момента для формирования байпасного кольцевого пространства 59 генератора крутящего момента (ниже в данном документе байпасное кольцевое пространство 59). Во время бурения буровой раствор 60, который прокачивается вниз по бурильной колонне 14 и КНБК 10 для приведения во вращение гидравлического забойного двигателя 32, разделяется в кожухе 24 гибкой муфты на два отдельных потока; а именно, поток 62 генератора крутящего момента, втягиваемый ротором 54, и байпасный поток 64, проходящий через байпасное кольцевое пространство 59. Поток 62 генератора крутящего момента прокачивается в камеру 65 сжатия, где становится потоком 66 бурового раствора повышенного давления, продавливаемого через одно или более сопл 68. Сопло (сопла) 68 могут быть специально разработанными, или представлять собой одно или более стандартных струйных сопл долота, расположенных последовательно или параллельно для управления давлением текучей среды потока 66 бурового раствора повышенного давления.

[0054] Сопло (сопла) 68 выбирают на поверхности до спуска КНБК 10 в скважину. Выбор сопла (сопел) 68 основан на: прогнозируемом реактивном крутящем моменте, генерируемом гидравлическим забойным двигателем 32 при номинальной осевой нагрузке на долото при средней плотности пласта; планируемой скорости статического режима работы привода для бурильной колонны 14 во время наклонно-направленного бурения и генерации результирующего противодействующего крутящего момента при планируемой скорости статического режима работы привода; и, прогнозируемой номинальной плотности бурового раствора. Скорость статического режима работы привода бурильной колонны 14 заставляет генератор 20 крутящего момента генерировать крутящий момент в направлении противоположном реактивному крутящему моменту, генерируемому гидравлическим забойным двигателем 32 при вращении им бурового долота 42 с упором в дно ствола скважины. Следовательно, КНБК 10 является вращательно стационарным при скорости статического режима работы привода, и положение тулфейса является установившимся, обеспечивая наклонно-направленное бурение. Естественно, на состояние устойчивого равновесия тулфейса влияет твердость пласта, плотность бурового раствора и конструктивное исполнение бурового долота. Вместе с тем, осевая нагрузка на долото и/или скорость вращения бурильной колонны 14 регулируются, как того требует компенсация любых динамических вариаций в условиях бурения для управления состоянием устойчивого равновесия тулфейса во время наклонно-направленного бурения.

[0055] После выхода из генератора 20 крутящего момента потоки 64 и 66 бурового раствора объединяются в смесительной камере 70 объединяющего потоки переводника 26 бурового раствора и объединенный поток бурового раствора 72 продавливаются вниз по КНБК 10 для сообщения энергии гидравлическому забойному двигателю 32 в конфигурации известной в технике.

[0055] На фиг. 4 векторная диаграмма схематично показывает перемещение тулфейса 84, если бурильная колонна 14, соединенная с КНБК 10 не вращается, когда буровое долото 42 вращается гидравлическим забойным двигателем 32, что является режимом работы, практикуемым во время наклонно-направленного бурения с обычной КНБК. Гидравлический забойный двигатель 32 вращает буровое долото 42 в направлении 80 по часовой стрелке 80 с упором в дно скважины 12. Перемещение бурового долота 42 генерирует реактивный крутящий момент 82. Реактивный крутящий момент 82 заставляет КНБК 10 и тулфейс 84 вращаться в направлении 86 против часовой стрелки. Когда бурильная колонна 14 является стационарной, по существу, нет сопротивления реактивному крутящему моменту 82, поскольку приводной вал 18 генератора 20 крутящего момента не вращается, и генератор 20 крутящего момента не генерирует какого-либо противодействующего крутящего момента. Следовательно, КНБК 10 и положение тулфейса 84 вращаются против часовой стрелки, как показано позицией 86. Данное не является нормальным режимом работы для бурения с КНБК 10, и показано просто для иллюстрации поведения КНБК 10, если вращение бурильной колонны 14 останавливается.

[0057] На фиг. 5 векторная диаграмма схематично показывает, установившееся положение тулфейса 84 является, когда бурильная колонна 14 вращается со скоростью статического режима работы привода, когда гидравлический забойный двигатель 32 приводит во вращение буровое долото 42. При скорости статического режима работы привода противодействующий крутящий момент 88, генерируемый генератором 20 крутящего момента, уравновешивает реактивный крутящий момент 82, генерируемый вращением бурового долота 42. Следовательно, положение тулфейса 84 является установившимся и выполняется наклонно-направленное бурение. Если твердость пласта изменяется, или изменяется любой другой фактор, который влияет на реактивный крутящий момент, скорость статического режима работы привода можно легко корректировать на поверхности, управляя скоростью вращения бурильной колонны 14 для сохранения положения тулфейса 84 установившимся так долго, как того требует наклонно-направленное бурение. Как объяснено выше, скоростью статического режима работы привода в принципе управляют, выбирая сопло (сопла) 68, показанные на фиг. 3. Скорость статического режима работы привода может являться любой подходящей частотой вращения в диапазоне скоростей вращения бурового ротора или блока верхнего привода. Предпочтительно, скорость статического режима работы привода является достаточно высокой, чтобы исключить скачкообразную подачу и обеспечить эффективную очистку ствола скважины, например, около 60 об/мин.

[0058] На фиг. 6 векторная диаграмма схематично показывает перемещение тулфейса 84 при вращении бурильной колонны 14 со скоростью "возобновления бурения" (например, скорости статического режима работы привода, плюс по меньшей мере более об/мин). При скорости возобновления бурения, противодействующий крутящий момент 90, генерируемый генератором 20 крутящего момента, больше реактивного крутящего момента 82, генерируемого вращением бурового долота 42. Поскольку противодействующий крутящий момент больше реактивного крутящего момента, КНБК 10 и тулфейс 84 вращаются по часовой стрелке. В кратковременном приложении скорость возобновления бурения можно применять для регулировки положения тулфейса 84 для настройки на наклонно-направленное бурение или повторного выставления тулфейса 84 во время наклонно-направленного бурения. Вместе с тем, скорость возобновления бурения также применяют для бурения линейного участка скважины. Непрерывное приложение скорости возобновления бурения постоянно вращает тулфейс по часовой стрелке, что обуславливает бурение посредством КНБК 10 линейного участка скважины от любого начального азимута и угла наклона. Как объяснено выше, единственными ограничениями на скорость возобновления бурения являются: максимальная скорость привода бурового ротора или блока верхнего привода; и/или, рекомендованная изготовителем максимальная скорость вращения КНБК 10. Следовательно, если скорость статического режима работы привода установлена на частоту около 60 об/мин, и расчетная частота для КНБК 10 составляет около 60 об/мин, скорость возобновления бурения может иметь величину до 120 об/мин, при условии, что буровой ротор или блок верхнего привода способен вращать бурильную колонну 14 с такой скоростью вращения. Наблюдением установлено, что очистка ствола скважины значительно улучшается при скоростях вращения бурильной колонны по меньшей мере около 90 об/мин.

[0059] На фиг. 7 векторная диаграмма схематично показывает перемещение тулфейса 84, когда бурильная колонна 14 вращается с "пониженной" скоростью (например, скорость статического режима работы привода минус по меньшей мере более об/мин). Пониженную скорость можно при необходимости применять для бурения прямо вперед. В общем, пониженную скорость применяют только в кратковременных приложениях для регулировки положения тулфейса 84 для настройки на наклонно-направленное бурение или повторного выставления тулфейса 84 во время наклонно-направленного бурения. Когда бурильная колонна 14 вращается приводом на пониженной скорости, противодействующий крутящий момент 94 меньше реактивного крутящего момента 82. Следовательно, КНБК 10 и тулфейс 84 вращаются в направлении против часовой стрелки реактивным крутящим моментом 82, противоположно направлению вращения бурильной колонны 14 и бурового долота 42.

[0060] На фиг. 8 показана блок-схема последовательности способа бурения скважины с использованием КНБК 10 или 50 согласно изобретению. Способ, показанный на фиг. 8 следует традиционному способу наклонно-направленного бурения, в котором бурильщик манипулирует с осевой нагрузкой на долото для ориентирования тулфейса 84 для наклонно-направленного бурения. Как является стандартным, на практике с большинством блоков 28 MWD бурильную колонну останавливают для выполнения инклинометрии (блок 100) скважины. Инклинометрия скважины дает азимут и угол наклона скважины, которые вместе обеспечивают самое оперативное обновление данных фактической траектории скважины. Фактическую траекторию скважины затем сравнивают с планом бурения скважины, и решают (блок 102) бурить ли скважину "прямо вперед", т.е. с линейным продолжением по текущему азимуту и углу наклона. Если да, то буровым ротором или блоком верхнего привода управляют для приведения во вращение (блок 104) бурильной колонны со скоростью, соответствующей скорости возобновления бурения, например, скорости статического режима работы привода плюс по меньшей мере более об/мин.

[0061] После приведения бурильной колонны 14 во вращение для скорости возобновления бурения КНБК 10 должна удлинять ствол скважины линейно по текущему азимуту и углу наклона, с продолжением бурения (блок 106). Вместе с тем, периодически выполняют инклинометрию для обеспечения проходки согласно плану бурения скважины. Поэтому определяют (блок 108), наступило ли время инклинометрии. Если да, то выполняют инклинометрию (блок 100). Если нет, определяют (блок 110), наступило ли время остановки бурения. Если нет, то бурение продолжают (блок 106) до наступления времени другой инклинометрии, или времени остановки бурения.

[0062] Если определяют, что ствол скважины не следует бурить прямо вперед (блок 102), т.е. требуется наклонно-направленное бурение, буровым ротором или блоком верхнего привода управляют для получения уставки скорости вращения бурильной колонны для статического режима работы привода для наклонно-направленного бурения (блок 112), как объяснено выше. Затем определяют посредством сравнения данных инклинометрии с планом бурения скважины, соответствует ли текущее положение тулфейса 84 проектному положению тулфейса, требуемого для наклонно-направленного бурения (блок 114). Если нет, бурильщик управляет осевой нагрузкой на буровое долото известным в технике способом для регулирования положения тулфейса 84 для его соответствия проектному положению тулфейса (блок 116). Данную процедуру выполняют вручную на основе полученного опыта. Поскольку положение тулфейса 84 является установившимся при скорости статического режима работы привода при номинальной осевой нагрузке на долото, оператор может манипулировать осевой нагрузкой на буровое долото для корректировки положения тулфейса 84. Например, увеличение осевой нагрузки на долото должно вызывать больший реактивный крутящий момент и обуславливать вращение тулфейса 84 против часовой стрелки, а уменьшение осевой нагрузки на долото должно уменьшать реактивный крутящий момент, и генератор крутящего момента должен вращать тулфейс 84 по часовой стрелке. Когда положение тулфейса 84 соответствует проектному положению тулфейса, оператор восстанавливает номинальную осевую нагрузку на долото и бурение продолжается (блок 106) до определения, что настало время для другой инклинометрии (блок 108) или), что настало время остановить бурение(блок 110.

[0063] На фиг. 9 показана блок-схема последовательности основных операций в полностью автоматизированном способе бурения скважины с использованием КНБК 10 изобретения. Данный способ практикуют, применяя компьютерный блок управления (не показано), выполненный с возможностью хранения в целом плана бурения скважины и автономного управления скоростью вращения бурильной колонны 14, применяя информация о положении тулфейса, динамически обеспечиваемую блоком 28 MWD.

[0064] Как показано на фиг. 9, при включении блок управления загружает план бурения скважины (блок 150), ранее введенный оператором. Блок управления затем выбирает текущую информацию о положении тулфейса (блок 152) и анализирует текущее положение тулфейса (блок 154) относительно загруженного плана бурения скважины (блок 150). Блок управления затем определяет наступило ли время остановить бурение (блок 156). Если да, то процесс заканчивается. Если нет, блок управления определяет требует ли план бурения скважины возобновления бурения (блок 158) (т.е. бурения линейного участка скважины от текущего азимута и угла наклона). Если да, то блок управления устанавливает скорость вращения бурильной колонны 14 на скорость привода для возобновления бурения (блок 160), и процесс повторяется (от блока 154). Если определяют что требуется наклонно-направленное бурение (блок 158), блок управления устанавливает скорость вращения бурильной колонны 14 для текущей (применявшейся последней) скорости статического режима работы привода (блок 166). Если бурение только начато или только возобновлено, по умолчанию применяется скорость статического режима работы привода, введенная оператором. Блок управления затем применяет обратную связь с MWD для определения, является ли положение тулфейса 84 установившимся (блок 168). Если нет, положение тулфейса 84 должно быть стабилизировано.

[0065] Неустановившееся положение тулфейса 84 при скорости статического режима работы привода может возникать по любой из ряда причин, влияющих на реактивный крутящий момент 82, таких как: увеличение осевой нагрузки на долото; изменение твердости пласта; изменение плотности бурового раствора; и т.д. Для стабилизации положения тулфейса 84 блок управления определяет вращается ли тулфейс 84 по часовой стрелке (блок 170). Если да, то противодействующий крутящий момент, генерируемый генератором 20 крутящего момента, больше реактивного крутящего момента 82. Как следствие, блок управления постепенно, шаг за шагом уменьшает скорость статического режима работы привода и вновь определяет (168), является ли положение тулфейса 84 тулфейса установившимся. Если определяют (170), что тулфейс 84 не вращается по часовой стрелке, блок управления постепенно, шаг за шагом, увеличивает скорость статического режима работы привода (блок 174) и вновь определяет является ли положение тулфейса установившимся (блок 168). Когда положение тулфейса 84 является установившимся, блок управления определяет, соответствует ли положение тулфейса 84 проектному положению тулфейса (блок 176). Если определяют, что положение тулфейса 84 не соответствует проектному положению тулфейса, блок управления корректирует положение тулфейса (блок 178). Блок управления корректирует положение тулфейса, более или менее увеличивая (до вращения тулфейса 84 по часовой стрелке) или уменьшая (до вращения тулфейса 84 против часовой стрелки) текущую скорость статического режима работы привода на короткий период времени. Одновременно, блок управления осуществляет мониторинг положения тулфейса 84 для соответствия положения тулфейса 84 проектному положению. Блок управления затем возвращает текущую скорость статического режима работы привода (блок 180), установленную или подтвержденную в блоке (166) и процесс повторяют от блока (154), как описано выше.

[0066] Для сохранения блока управления по возможности простым и надежным, предусмотрено, что бурильщик поддерживает управление осевой нагрузкой на долото. Если бурильщик изменяет осевую нагрузку на долото во время наклонно-направленного бурения, положение тулфейса 84 изменяется и/или становится неустановившимся вследствие результирующего изменения в реактивном крутящем моменте 82, генерируемом гидравлическим забойным двигателем 32. При этом блок управления должен определять), что положение 84 изменено или больше не является установившимся (блок 168. Следовательно, блок управления должен регулировать в блоках (170)-(174) скорость статического режима работы привода для компенсации изменения в осевой нагрузке на долото и/или корректировать в блоках (176-178) положение тулфейса 84 для соответствия проектному положению тулфейса, как описано выше.

ТЕКУЩИЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

[0067] В зависимости от конкретной операции бурения, генератор 20 крутящего момента Патента 839 может получать недостаточную мощность. Как заявлено выше для Патента Л839, также важно, чтобы крутящий момент на выходе генератором крутящего момента более, чем адекватным для противодействия реактивному крутящему моменту, генерируемому буровым долотом 42, когда буровой раствор прокачивается через буровой двигатель 32 с заданным расходом для вращения бурового долота 42 с упором в дно скважины 12 при номинальной осевой нагрузке на долото (WOB). Если нет, тогда скорость статического режима работы привода не будет выдержанной.

[0068] Генератор крутящего момента противодействует реактивному крутящему моменту и генерирует крутящий момент, необходимый для поддержания скорости статического режима работы привода. При трудных условиях бурения, включающих в себя значительную WOB, реактивный крутящий момент может подавлять работу генератора крутящего момента и вращение КНБК по отношению к грунту может быть непрогнозируемым. Если реактивное вращение не имеет адекватного противодействия, тогда переход к линейному бурению может быть неопределенным или ущербным.

[0069] В данном документе предложен генератор 220 высокого крутящего момента, у которого способность генерирования крутящего момента ограничена только диаметром КНБК, что объяснено подробно ниже в данном документе. Ссылочные позиции компонентов в данном документе являются одинаковыми с одинаковыми компонентами Патента Л839, и для отличающихся компонентов даны новые ссылочные позиции.

[0070] В одном аспекте генератор крутящего момента имеет насос, соединенный с перепускным узлом в кожухе компоновки низа бурильной колонны. Насос максимизирует площадь сечения кожуха для генерирования максимального крутящего момента. В данном варианте осуществления перепускной узел принимает буровой раствор из бурильной колонны и разделяет поток бурового раствора для байпаса некоторой части бурового раствора из насоса. Остальной буровой раствор проходит через насос и через сопла для встречи с прошедшим байпас буровым раствором, и воссоединенный буровой раствор подается на буровой двигатель в компоновке низа бурильной колонны.

[0071] В другом аспекте насос является модифицированным объемным двигателем или винтовым насосом, имеющим ротор, вставленный в статор, закрепленный в кожухе компоновки низа бурильной колонны. Диаметр ротора максимизируют для генерирования максимального крутящего момента, и ротор соответствует сквозному каналу для пропуска по байпасу бурового раствора в обход насоса. Остальной буровой раствор проходит через насос и выпускается в кольцевое пространство сопла. Одно или более сопл расположены параллельно или последовательно в кольцевом пространстве сопла для обеспечения противодавления на насосе для установления планируемой скорости статического режима работы привода.

[0072] В варианте осуществления фиг. 11А и 11 В генератор 220 крутящего момента в общем содержит верхний участок 220а, средний участок 220b, и нижний участок 220 с. Генератор 220 крутящего момента содержит объемный двигатель или винтовой насос, имеющий ротор 254 и статор 256. Диаметр 256 статора максимизирован в кожухе 258 генератора крутящего момента. Другими словами, диаметр 256 статора является одинаковым или близким к одинаковому с внутренним диаметром кожуха 258 генератора крутящего момента. Поскольку диаметр 256 статора максимизирован, средний диаметр ротора 254 можно увеличить в статоре 256, в сравнении со статором 54 Патента Л839. Насосная камера 280 образована вдоль внутренней поверхности 256 статора и ротора 254.

[0073] В отличие от генератора 20 крутящего момента Патента 839, в генераторе 220 крутящего момента отсутствует кольцевое пространство между статором и кожухом генератора крутящего момента для прохода байпасного потока 59. Вместо него ротор 254 имеет центральный сквозной канал 282, для обеспечения прохода байпасного потока 59. Поскольку отсутствует кольцевое пространство между статором 256 и кожухом 258 генератора крутящего момента, диаметр ротора и/или статора в генераторе 220 крутящего момента можно максимизировать для генерирования максимального крутящего момента.

[0074] В варианте осуществления фиг. 10А, 11А и 11В, генератор 220 крутящего момента в общем содержит два узла: первый узел для соединения с бурильной колонной и для вращении в первом направлении (например, вращения по часовой стрелке); и второй узел, имеющий кожух 258 генератора крутящего момента для вращения во втором направлении, противоположном первому направлению (например, вращения против часовой стрелки). Когда буровые растворы распределяются из бурильной колонны 14 на генератор 220 крутящего момента, генератор 220 крутящего момента снабжает буровой двигатель 32 буровыми растворами для приведения во вращение бурового долота в направлении по часовой стрелке.

[0075] Первый узел от конца со стороны устья, смежный с соединительной муфтой 16 приводного вала, содержит подшипниковый блок 218, имеющий подшипниковый переводник 222 для вращательного соединения с кожухом 258 генератора крутящего момента и сквозной центральный канал 219 для приема буровых растворов из бурильной колонны 14 через соединитель 16. С концом со стороны забоя подшипникового блока 218 соединен перепускной блок 242 который является переводником, имеющим сквозной центральный канал 243, сообщающийся по текучей среде с каналом 219 подшипникового блока. Перепуск 242 снабжен одним или несколькими радиальными проходами 244 для направления некоторой части бурового раствора из канала 243 в кольцевое 259 пространство кожуха, образованное между перепуском 242 и кожухом 258. Перепуск 242 может таким образом разделять буровые растворы, проходящие через него, на два потока: поток 62 генератора крутящего момента, проходящий через проходы 244, и байпасный поток 59, проходящий через канал 243.

[0076] В некоторых вариантах осуществления перепуск содержит разветвитель 238 в своем участке со стороны устья для уменьшения скорости текучей среды, входящей в канал 243 перепуска из канала 219 подшипникового блока. Перепуск может дополнительно включать в себя приводной вал 240 для соединения разветвителя 238 с участком перепуска со стороны забоя, например где расположены проходы 244. Приводной вал 240 передает крутящий момент с разветвителя на участок со стороны забоя перепускного блока 242.

[0077] Перепускной блок 242 соединен с концом со стороны устья ротора 254 для передачи крутящего момента с подшипникового блока 218 на ротор 254. Канал 243 перепуска связан с каналом 282 ротора для подачи буровых растворов (т.е. байпасного потока 59) в него. Кольцевое 259 пространство кожуха примыкает по текучей среде к насосной камере 280 для подачи туда потока 62 генератора крутящего момента. Вращение бурильной колонны вращает подшипниковый блок, перепуск и ротор. Вращение ротора 254 в статоре 256 генерирует отрицательное давление в насосной камере 280, которое помогает вытягивать или выкачивать поток 62 генератора крутящего момента из канала перепуска через проходы 244 ив насосную камеру 280.

[0078] Конец со стороны забоя ротора 254 снабжен удлинительной трубой 284 для направления байпасного потока 59 из канала 282 ротора в выпускной конец 286. Как показано, труба 284 имеет со стороны устья участок, вращающийся с ротором 254 и бурильной колонной 14, а также участок со стороны забоя который может вращаться с кожухом 258 генератора крутящего момента. Между участками со стороны устья и забоя трубы 284 расположено вращающееся уплотнение 260, выдерживающее перепад давления между потоком 62 генератора крутящего момента снаружи трубы 284 и байпасным потоком 59 внутри трубы 284.

[0079] Второй узел содержит кожух 258 генератора крутящего момента, проходящий от конца со стороны устья, смежного с соединительной муфтой 16 приводного вала. Конец со стороны забоя кожуха 258 генератора крутящего момента может соединяться с концом со стороны устья кожуха КНБК. таким образом, кожух генератора крутящего момента можно считать частью кожуха КНБК (т.е. участком со стороны устья кожуха КНБК).

[0080] Кожух 258 генератора крутящего момента содержит от конца со стороны устья до конца со стороны забоя комплементарный подшипниковый кожух 257а для вращательного соединения с подшипниковым блоком 218; первый трубчатый кожух 257b для размещения перепуска 242; кожух 257 с статора, несущий статор 256; и второй трубчатый кожух 257d для образования в нем кольцевого пространства 290 сопла. Конец со стороны забоя второго трубчатого кожуха 257d выполнен с возможностью соединения со стороны забоя с кривым переводником и буровым двигателем, как раскрыто в Патенте 839. Второй узел обеспечивает кожуху КНБК под ним вращение независимо от подшипникового блока 218 и, таким образом, бурильной колонны 14.

[0081] Кольцевое пространство 290 сопла образовано между кожухом 258 генератора крутящего момента и цилиндрической трубой 284. Одна или более кольцевых стенок 292 обеспечены в кольцевом пространстве 290 сопла, причем кольцевые стенки расположены по оси на расстоянии друг от друга, и при этом каждая кольцевая стенка 292 имеет одно или более сопл 268 для управления давлением текучей среды потока 62 генератора крутящего момента, проходящего через него. Комбинация цилиндрической трубы и одного или более сопл внутри кольцевого пространства сопла именуется в данном документе "переводником давления".

[0082] Сопло (сопла) 268 выбирают на поверхности, до спуска КНБК 10, 50 в скважину. Выбор сопла (сопл) 268 основан, например, на следующем: прогнозируемом реактивном крутящем моменте, генерируемым гидравлическим забойным двигателем 32 при номинальной осевой нагрузке на долото при средней плотности пласта; планируемой скорости статического режима работы привода для бурильной колонны 14 во время наклонно-направленного бурения и генерации результирующего противодействующего крутящего момента при планируемой скорости статического режима работы привода; и прогнозируемой номинальной плотности бурового раствора. Сопло (сопла) 268 могут быть специально разработанными, или содержать одно или более стандартных струйных сопл долота. Сопло (сопла) 268 можно располагать последовательно в разнесенных кольцевых стенках 292 или параллельно в кольцевой стенке, или в обеих конфигурациях. В другом варианте осуществления, сопло (сопла) 268 может являться ступенчатым для регулирования резистивного крутящего момента генератора 220, такая ступенчатая конфигурация в общем уменьшает или предотвращает влияние и помехи от прерывания потока и падение давления одного сопла на другие сопла. Например, в варианте осуществления на фиг. 11В, ступенчатость показана, как три сопла 268, расположенные параллельно для получения вычисленного падения давления. Генератор крутящего момента может иметь дополнительные ступени для получения заданных падений давления на отличающихся скоростях вращения бурильной колонны. Конфигурация сопл в каждой ступени, а также число ступеней в генераторе крутящего момента помогает образовать кривую рабочей характеристики компоновки низа бурильной колонны.

[0083] В эксплуатации буровые растворы распределяются из бурильной колонны 14 в канал 219 подшипникового блока через соединительную муфту 16 приводного вала. Буровые растворы затем проходят в канал 243 перепуска из канала 219 подшипникового блока. Вращение ротора 254, обусловленное вращением бурильной колонны, генерирует разрежение в насосной камере 280, которое выкачивает некоторый буровые растворы из канала 243 перепуска в кольцевое 259 пространство кожуха через проходы 244 и через насосную камеру 280, а остальная текучая среда в канале 243 перепуска проходит через канал 282 ротора в байпасный насос.Перепуск 242, таким образом, разделяет буровые растворы на поток 62 генератора крутящего момента и байпасный поток 59, когда ротор 254 вращается. Поток 62 генератора крутящего момента входит в кольцевое пространство 290 сопла, как поток бурового раствора под давлением после его прокачки через насосную камеру 280. В кольцевом пространстве 290 сопла поток 62 генератора крутящего момента продавливается через одно или более сопл 268. На выпускном конце 286 поток 62 генератора крутящего момента, выпускаемый из сопла (сопл) 268, и байпасный поток 59, выпускаемый из трубы 284, воссоединяются для подачи энергии на буровой двигатель 32 со стороны забоя от генератора 220 крутящего момента.

[0084] Когда кожух 258 и цилиндрическая труба 284 вращаются в противоположных направлениях, кольцевые стенки 292 либо встают, как один или более отличающих вращательных интерфейсов или участок со стороны забоя трубы 284 представляется вращательным с кожухом 258.

[0085] Крутящий момент, генерируемый генератором 220 крутящего момента регулируют, управляя скоростью вращения бурильной колонны 14. Со скоростью статического режима работы привода бурильная колонна 14 заставляет генератор 220 крутящего момента генерировать крутящий момент, который уравновешивает реактивный крутящий момент, генерируемый вращением бурового долота 42 компоновки низа бурильной колонны при его вращении с упором в ствол скважины, и компоновка низа бурильной колонны вращательно стабилизируется для бурения нелинейного участка скважины, тогда как вращение бурильной колонны со скоростью иной, чем скорость статического режима работы привода, обуславливает вращение компоновки низа бурильной колонны для бурения линейного участка скважины.

[0086] Понятно, что настоящий генератор 220 крутящего момента функционирует для обеспечения средства улучшенного управления наклонно-направленным бурением. На фиг. 10А показано общее устройство КНБК 10, имеющей генератор 220 крутящего момента и буровой двигатель 32 для приведения во вращение бурового долота 42. Бурильная колонна 14 может вращаться по часовой стрелке, в то время, как КНБК может вращаться против часовой стрелки. Как проиллюстрировано на фиг. 10В, когда скорость (RD) вращения по часовой стрелке бурильной колонны сбалансирована с или равна скорости (RRT)реверсивного, против часовой стрелки реактивного вращения КНБК, скорость действительного вращения кривого переводника относительно пласта (RBs) является нейтральной или нулевой для нелинейного бурения. Другими словами, когда RRT имеет величину скорости статического режима работы привода, RBs является нулевой. Когда RD больше RRT, как проиллюстрировано на фиг. 10С, RBs имеет величину больше нуля для осуществления линейного бурения. Когда RD меньше RRT, RBs имеет величину меньше нуля.

[0087] В виде примера, если генератор 220 крутящего момента имеет недостаточную мощность, весь КНБК должен вращаться в одном направлении (относительно бурильной колонны) с любым крутящим моментом, обеспеченным генератору крутящего момента, в противоположном направлении. Например, предусмотрено что КНБК может вращаться против часовой стрелки посредством подавления генератора крутящего момента, и может вращаться по часовой стрелке посредством подавления бурового двигателя. Например, крутящий момент около 5000 фут-фунт (6780 н.м) генератора крутящего момента и крутящий момент около 8000 фут-фунт (10850 н.м) бурового двигателя могут приводит к вращению с некоторой скоростью КНБК против часовой стрелки, или в одном направлении с буровым двигателем, поскольку генератор крутящего момента подавляется. В реверсивном сценарии крутящий момент 8000 фут-фунт (10850 н.м) генератора крутящего момента и крутящий момент 5000 фут-фунт (6780 н.м) бурового двигателя могут приводить к вращению с некоторой скоростью КНБК по часовой стрелке, или в противоположный направление от бурового двигателя, поскольку генератор крутящего момента подавляет буровой двигатель.

[0088] Соответственно вариантам осуществления данного документа, возможны альтернативные конфигурации генератора 220 крутящего момента. Например, генератор 220 крутящего момента может иметь переводник давления между перепуском 242 и объемным двигателем, при этом поток 62 генератора крутящего момента проходит через сопло (сопла) перед достижением объемного двигателя. Канал 243 перепуска соединен по текучей среде с каналом 282 ротора через цилиндрическую трубу, так что байпасный поток 59 может проходить из канала 243 перепуска в канал 282 ротора через цилиндрическую трубу, при этом обходя по байпасу сопло (сопла). В данной пробной конфигурации переводник давления создает перепад давления на объемном двигателе для генерирования крутящего момента. В некоторых вариантах осуществления генератор 220 крутящего момента содержит один переводник давления, который можно установить со стороны устья или со стороны забоя от насоса. В других вариантах осуществления генератор 220 крутящего момента имеет два или больше переводников давления, которые можно установить со стороны устья и/или со стороны забоя от насоса. Понятно, что в данном документ предложены другие, альтернативные конфигурации.

[0089] В некоторых примерах осуществления, где бурильная колонна содержит предохранительное соединение, подшипниковый блок 218 можно избирательно вращательно блокировать (другими словами, вращательно соединять) с кожухом 258 или насосом. Вращательное блокирование подшипникового блока 218 с кожухом или насосом обеспечивает передачу крутящего момента на предохранительное соединение для невыполнения передачи в случае, если инструмент прихватывается в стволе скважины во время бурения.

[0090] Например, избирательное вращательное блокирование подшипникового блока можно выполнить, применяя обгонную муфту, т.е. муфту свободного хода одностороннего действия, как подшипниковый переводник 222 или в дополнение к подшипниковому переводнику 222. Обгонная муфта обеспечивает генератору крутящего момента вращение в одном направлении, т.е. по часовой стрелке, но когда прикладывается противоположное вращение (т.е. против часовой стрелки), обгонная муфта блокирует подшипниковый блок 218 так что блок не вращается относительно кожуха 258 или 256 статора. Когда подшипниковый блок вращательно блокирован, механический (против часовой стрелки) крутящий момент может быть передан на предохранительное соединение. Как понятно специалистам в технике, возможны другие пути избирательного вращательного блокирования подшипникового блока.

[0091] Поэтому предложен улучшенный генератор крутящего момента для увеличения генерации крутящего момента.

[0092] В одном аспекте предложен генератор крутящего момента для применения в компоновке низа бурильной колонны, содержащий: кожух имеющий внутренний диаметр кожуха; подшипниковый блок, вращательно соединенный с кожухом, причем подшипниковый блок может соединяться с бурильной колонной и имеет сквозной канал подшипникового блока для сообщения по текучей среде с бурильной колонной; и насос внутри и поддерживаемый кожухом и имеющий насосную камеру и площадь сечения, которая максимизирована во внутреннем диаметре кожуха; одно или более сопл внутри, которые несет кожух, со стороны забоя от насоса и сообщающиеся по текучей среде с насосной камерой; байпасную трубу, проходящую внутри через насос и создающую байпас насоса и одного или более сопл, и имеющую выпускной конец со стороны забоя от одного или более сопл; и перепуск, имеющий впуск и два или больше выпусков, причем впуск сообщается по текучей среде с каналом подшипникового блока для приема текучей среды из него, и по меньшей мере один из двух или больше выпусков сообщается по текучей среде с насосной камерой для обеспечения некоторый текучей среды в ней, и остальные выпуски сообщаются по текучей среде с байпасной трубой для обеспечения остальной текучей среды в ней.

[0093] В другом аспекте создан генератор крутящего момента для применения в компоновка низа бурильной колонны, соединяющийся с бурильной колонной, для бурения линейных и нелинейных участков подземных скважин, и причем генератор крутящего момента содержит первый узел и второй узел. Первый узел выполнен с возможностью соединения с бурильной колонной для вращения в первом направлении, например, по часовой стрелке; и второй узел выполнен с возможностью вращения во втором направлении, противоположном первому направлению, например, против часовой стрелки. Второй узел обеспечивает вращение части КНБК под ним (т.е. кожуха КНБК) во втором направлении.

[0094] В некоторых вариантах осуществления первый узел содержит: подшипниковый блок, имеющий сквозной канал подшипникового блока для сообщения по текучей среде с бурильной колонной, причем подшипниковый блок можно соединять с бурильной колонной; подшипниковый переводник, соединенный с подшипниковым блоком; перепуск, соединенный с концом со стороны забоя подшипникового блока и поддерживающий связь с каналом подшипникового блока, причем перепуск имеет один или более проходов для разделения потока текучей среды, проходящего через него, на поток генератора крутящего момента и байпасный поток; ротор, соединенный с перепуском, причем ротор имеет сквозной канал ротора для прохода байпасного потока; и цилиндрическую трубу, соединенную с концом со стороны забоя ротора и в сообщающуюся по текучей среде с каналом ротора.

[0095] Второй узел содержит: кожух генератора крутящего момента, вращательно соединенный с подшипниковым блоком через подшипниковый переводник; и статор, установленный на внутренней поверхности кожуха генератора крутящего момента и имеющий диаметр, по существу, одинаковый с внутренним диаметром кожуха генератора крутящего момента, и ротор, установленный в статоре для работы с ним, при этом узел кожуха генератора крутящего момента вмещает перепуск, статор, ротор, и цилиндрическую трубу, при этом насосная камера образована между ротором и статором для прохода потока генератора крутящего момента, и при этом кольцевое пространство сопла образовано между кожухом генератора крутящего момента и цилиндрической трубой.

[0096] В некоторых вариантах осуществления возможно избирательное блокирование и разблокирование вращения первого узла и второго узла относительно друг друга. Например, первый и второй узлы можно выполнить с возможностью обеспечивать вращение первого узла относительно второго узла, когда вращение по часовой стрелке приложено к первому узлу; вместе с тем, когда вращение против часовой стрелки приложено к первому узлу, первый узел блокируется с вторым узлом так, что первый узел не вращается относительно второго узла. Блокирование вращения первого узла относительно второго узла обеспечивает передачу крутящего момента с первого узла на второй узел.

[0097] Генератор крутящего момента дополнительно содержит одну или более кольцевых стенок в кольцевом пространстве сопла и одно или более сопл в каждой кольцевой стенке для управления давлением текучей среды потока генератора крутящего момента, проходящего через него.

[0098] Генератор крутящего момента обеспечивает компоновке низа бурильной колонны возможность вращение независимо от подшипникового блока и бурильной колонны.

[0099] На фиг. 12А и 12В показан альтернативный нижний участок 320 с, который можно применять в генераторе 220 крутящего момента вместо нижнего участка 220 с. Нижний участок 320 с (также называемый "контроллер тулфейса") выполнен с возможностью обеспечивать избирательную тонкую настройку частоты вращения торца бурового долота (т.е., тулфейса). Другими словами, включение нижнего участка 320 с в состав генератора крутящего момента обеспечивает управление с высоким разрешением тулфейса в большом (и обеспечивающем настройку) диапазоне уставок частоты оборотов бурильной колонны. Данное помогает максимизировать показатели работы инструмента с оптимальным разрешением для управления тулфейсом.

[0100] В одном варианте осуществления, показанном на фиг. 12А, 12В и 13, второй трубчатый кожух 257d кожуха генератора крутящего момента образует наружную трубу контроллера 320 с тулфейса. Конец со стороны забоя второго трубчатого кожуха 257d выполнен с возможностью соединения со стороны забоя с кривым переводником и буровым двигателем, как раскрыто в Патенте 839. Аналогично нижнему участку 220 с, описанному выше, контроллер 320 с тулфейса содержит удлинительную цилиндрическую трубу 384, имеющую аксиально проходящий внутренний канал 382; верхний конец для соединения с концом со стороны забоя ротора 254; и нижний выпускной конец 386. Когда труба 384 соединена с ротором 254, внутренний канал 382 сообщается по текучей среде с центральным каналом 282 ротора, и по меньшей мере участок трубы 384 может вращаться с ротором 254 и бурильной колонной 14. Труба 384 проходит, по существу, аксиально через внутренний канал второго трубчатого кожуха 257d, при этом образуется кольцевое пространство 390 между ними.

[0101] В некоторых вариантах осуществления труба 384 содержит верхний трубный участок 388а, который может вращаться с ротором 254 и бурильной колонной 14, и нижний трубный участок 388b, который может вращаться с кожухом 258 генератора крутящего момента. В показанном варианте осуществления контроллер 320 с тулфейса дополнительно содержит подшипниковый кожух 358, вмещающий множество подшипников 360. Подшипниковый кожух 358 установлен в кольцевом пространстве 390 и жестко прикреплен к кожуху 257d. Часть верхнего трубного участка 388а проходит в подшипниковый кожух, при этом взаимодействуя с множеством подшипников 360 и таким образом обеспечивая вращение верхнего трубного участка 388а в подшипниковом кожухе 358 без передачи какого-либо крутящего момента на второй трубчатый кожух 257d.

[0102] Верхний конец нижнего трубного участка 388b прикреплен к подшипниковому кожуху 358 так, что является стационарным относительно второго трубчатого кожуха 257d, хотя может вращаться относительно верхнего трубного участка 388а. Другими словами, верхний трубный участок 388а и нижний трубный участок 388b могут вращаться в противоположных направлениях, относительно друг друга, вокруг общей центральной продольной оси.

[0103] В вариантах осуществления контроллер 320 с тулфейса содержит распределитель 312 потока. Распределитель 312 потока установлен в кольцевом пространстве 390 и его может нести подшипниковый кожух 358, как проиллюстрировано, или удлинительная труба 384. Распределитель 312 потока содержит одно или более отверстий или сопл 368 для направления потока по меньшей мере части текучих сред в поток 62 текучей среды генератора крутящего момента в кольцевое пространство 390. То есть, распределитель 312 потока содержит множество распределителей 368 потока текучей среды, что обеспечивают текучей среде в кольцевом пространство 390 проход от места выше распределителя 312 потока в кольцевое пространство 390 ниже распределителя 312 потока. Когда текучая среда проходит через распределители или сопла 368, возникает уменьшение давления текучей среды на распределителе 312 потока. Другими словами, давление текучей среды ниже распределителя 312 потока меньше, чем над ним, поскольку путь потока текучей среды сужают сопла 368.

[0104] В некоторых вариантах осуществления контроллер 320 с тулфейса может дополнительно содержать фильтр 314, выше распределителя 312 потока отфильтровывающий твердые частицы в текучей среде в кольцевом пространстве 390 перед достижением текучей средой распределителя потока.

[0105] Ниже распределителя 312 потока контроллер 320 с тулфейса содержит один или более поршневых узлов. В показанном варианте осуществления нижний участок 320 с содержит первый поршневой узел 322а и второй поршневой узел 322b, расположенные последовательно. Каждый поршневой узел 322а, 322b расположен в кольцевом пространство 390 и установлен на нижнем трубном участке 388b. Хотя в варианте осуществления показано два поршневых узла, нижний участок 320 с может иметь меньше или больше поршневых узлов.

[0106] Первый и второй поршневые узлы 322а,322b имеют, по существу, идентичные компоненты, поэтому только первый поршневой узел 322а описан подробно, но описание применимо к обоим поршневым узлам. Первый поршневой узел 322а содержит поршень 324 и пружинный узел 326. Как лучше всего показано на фиг. 14, поршень 324 расположен в поршневом кожухе 330 и скользяще перемещается аксиально между верхним концом и нижним концом поршневого кожуха. Поршневой кожух 330 жестко прикреплен на внутренней поверхности второго трубчатого кожуха 257d способом известным специалистам в данной области техники. Поршень 324 имеет внутренний аксиальный канал, через который проходит нижний трубный участок 388b. Поршень 324 скользяще перемещается аксиально относительно обоих, второго трубчатого кожуха 257d и удлинительной трубы 384.

[0107] В показанном варианте осуществления поршневое кольцевое пространство 332 образовано между внутренней поверхностью поршня 324 и наружной поверхностью нижнего трубного участка 388b. Поршневое кольцевое пространство 332 сообщается по текучей среде с кольцевым пространством 390 для обеспечения текучей среде прохода потока от места выше поршня к месту ниже. Площадь сечения кольцевого пространства 332 может варьироваться в по длине поршня и в зависимости от положения поршня 324 в поршневом кожухе 330. В вариантах осуществления по меньшей мере участок поршневого кольцевого пространства 332 имеет площадь сечения меньше, чем у остального участка, что следует назвать первым дросселем 336. Площадь сечения первого сужения 336 меньше площади сечения остальной части поршневого кольцевого пространства 332 и кольцевого пространства 390, так что поток дросселируется, когда текучая среда достигает первого дросселя 336 и зона более высокого давления текучей среды создается выше дросселя 336.

[0108] Первый дроссель 336 поршневых узлов 322а, 322b может быть образован следующим: выступом радиально наружу (или поднятой поверхностью) на наружной поверхности удлинительной трубы 384; выступом радиально внутрь на внутренней поверхности поршня 324; или их комбинацией. В варианте осуществления, лучше всего показанном на фиг. 14, первый дроссель 336 образован между выступом 342 на внутренней поверхности поршня 324 и выступом 344 на наружный поверхность нижнего трубного участка 388b. В варианте осуществления, показанном на фиг. 14, выступ 342 снабжен кольцом во внутреннем канале поршня 324 и выступ 344 закреплен кольцом по окружности нижней трубы 388b. Выступ 342 жестко прикреплен к поршню 324 или является интегральным с ним, так что является стационарным относительно поршня. Выступ 344 жестко прикреплен к нижнему трубному участку 388b или является интегральным с ним, так что является стационарным относительно участка нижней трубы. Хотя показаны непрерывные кольца, выступы 342, 344 могут или могут не являться непрерывными радиально или аксиально. Естественно, возможны другие пути создания дросселя. Например, поршень 324 может иметь один или более аксиальных каналов потока, образованных в его теле.

[0109] Как показано на фиг. 15А-15С, длина первого дросселя 336 может варьироваться в зависимости от положения поршня 324 в поршневом кожухе 330 относительно удлинительной трубы 384. Например, дроссель 336 может быть длиннее, когда поршень 324 находится на верхнем конце поршневого кожуха 330 или вблизи него, чем когда поршень 324 находится на нижнем конце поршневого кожуха 330 или вблизи него. Дополнительно, длины выступов 342, 344 могут быть или не быть одинаковыми и могут быть выбраны для создания первого дросселя 336 требуемой длины. Еще дополнительно, толщины (т.е. внутренний диаметр и наружный диаметр, соответственно) выступов 342, 344 можно выбрать для образования первого дросселя 336 требуемой площади сечения.

[0110] Интерфейс между поршнем 324 и его соответствующим поршневым кожухом 330 можно выполнить непроницаемым для текучей среды с помощью одного или более уплотнений, таких как кольца круглого сечения или других уплотнений или способами известными в технике, чтобы обеспечить большей части или всей текучей среде, выходящей из сопл 368, проход через первый дроссель 336.

[0111] В некоторых вариантах осуществления, как лучше всего показано на фиг. 15С, когда поршень 324 находится в конце своего хода вниз в поршневом кожухе 330 (т.е., когда поршень находится на нижнем конце поршневого кожуха или вблизи него), второй дроссель 356 образуется между наружной поверхностью нижнего трубного участка 388b и внутренней поверхностью поршня 324. Площадь сечения второго дросселя 356 меньше площади сечения кольцевого пространства 332 над ним и кольцевого пространства 390 под ним, так что поток дросселируется, когда текучая среда достигает второго дросселя 356, и площадь более высокого давления текучей среды создается выше дросселя 356.

[0112] В вариантах осуществления второй дроссель 356 является кольцевым пространством, образованным между нижним участком 388b и поршнем 324 и может быть создан следующим: выступом радиально наружу (или поднятой поверхностью) на наружной поверхности удлинительной трубы 384; выступом радиально внутрь на внутренней поверхности поршня 324; или их комбинацией.

[0113] В варианте осуществления, лучше всего показанным на фиг. 15С, второй дроссель 356 образован между выступом 352 на внутренней поверхности поршня 324 и выступом 354 на наружной поверхности нижнего трубного участка 388b. В варианте осуществления, показанном на фиг. 15С, выступ 352 снабжен кольцом во внутреннем канале поршня 324 и выступ 354 закреплен кольцом по окружности нижней трубы 388b. Выступ 352 жестко прикреплен к поршню 324 или является интегральным с ним, так что выступ является стационарным относительно поршня. Выступ 354 жестко прикреплен к нижнему трубному участку 388b или является интегральным с ним, так что выступ является стационарным относительно участка нижней трубы. Хотя показаны непрерывные кольца, выступы 352, 354 могут или не могут быть непрерывными радиально или аксиально.

[0114] Выступ 354 расположен по оси в общем на нижнем конце поршневого кожуха 330 или вблизи него. В показанном варианте осуществления, когда поршень 324 находится в нижнем положении своего хода вниз, по меньшей мере участок выступа 354 перекрывает аксиально отрезок длины выступа 352. Перекрывание образует кольцевое пространство между двумя выступами, при этом создавая второй дроссель 356. Другими словами, второй дроссель 356 существует только когда имеется перекрывание между выступами 352, 354. Поэтому, как лучше всего показано на фиг. 15 В, когда выступ 352 перемещается от выступа 354 (т.е. когда поршень 324 перемещается вверх к верхнему концу поршневого кожуха 330), второй дроссель 356 удаляется.

[0115] Длину дросселя 356 можно варьировать в зависимости от положения выступов 352, 354 относительно друг друга. Чем длиннее перекрывание между выступами 352, 354, тем больше длина второго дросселя 356. Дополнительно, длины выступов 352, 354 могут быть одинаковыми и не одинаковыми и их можно выбирать для создания дросселя 356 требуемой длины, когда поршень 324 находится в нижней точке своего хода вниз. Еще дополнительно, толщины (т.е. внутренний диаметр и наружный диаметр, соответственно) выступов 352, 354 можно выбирать для образования второго дросселя 356 требуемой площади сечения.

[0116] Пружинный узел 326 установлен ниже поршня 324. В показанном варианте осуществления каждый пружинный узел 326 содержит верхнюю пружину 327, нижнюю пружину 328 и пружинную втулку 334. Пружинная втулка 334 установлена в кольцевом пространстве 390 и может скользяще перемещаться аксиально относительно кожуха 258 генератора крутящего момента и удлинительной трубы 384, между верхним положением и нижним положением. По меньшей мере участок пружинной втулки 334, создавая уплотнение, взаимодействует с внутренний поверхность второго трубчатого кожуха 257d, которое можно получить применяя, например, кольцо круглого сечения или т.п.Например, пружинная втулка 334 может включать в себя радиально проходящий разделяющий элемент 338, периферия которого взаимодействует, создавая уплотнение, с внутренней поверхностью кожуха 257d. В некоторых вариантах осуществления верхний аксиальный участок пружинной втулки 334 может проходить во внутренний канал поршневого кожуха 330. Кольцевое пространство 340 пружинной втулки образовано между внутренней поверхностью втулки 334 и наружной поверхностью удлинительной трубы 384. Кольцевое пространство 340 пружинной втулки сообщается по текучей среде с поршневым кольцевым пространством 332.

[0117] В показанном варианте осуществления верхняя пружина 327 опирается на верхний участок пружинной втулки 334 и имеет витки, расположенные вокруг него, выше разделяющего элемента 338; и нижняя пружина 328 опирается на нижний участок пружинной втулки 334 и имеет витки, расположенные вокруг него, ниже разделяющего элемента 338. В некоторых вариантах осуществления верхняя пружина 327 является более мягкой пружиной или имеет жесткость ниже, чем нижняя пружина 328. Жесткость верхней пружины 327 можно выбрать управляющей легкостью перемещения поршня 324, включая в работу минимальное давление текучей среды, требуемое выше первого дросселя 336, для смещения поршня 324 вниз, и требуемое для помещения поршня 324 в его самое нижнее положение. Жесткость нижней пружины 328 можно выбрать более высокой, чем у верхней пружины 327 для осуществления отхода поршня 324, как объяснено более подробно д ниже. В других вариантах осуществления обе пружины 327, 328 могут иметь одинаковую жесткость, или нижняя пружина 328 может жесткость ниже, чем у верхней пружины 327.