Изобретение относится к области испытания и технического диагностирования машин, в частности к способу определения технического состояния цилиндропоршневой группы (ЦПГ) двигателя внутреннего сгорания (ДВС).

Существующие инструментальные методы определения технического состояния ЦПГ в условиях эксплуатации, основанные на измерении параметров сопутствующих процессов: давления в цилиндре в конце такта сжатия, разрежения в надпоршневом пространстве, расхода картерных газов, относительной неплотности ЦПГ или по стартерному току, имеют недостатки в виде низкой точности измерений или высокой трудоемкости реализации.

Известен способ оценки технического состояния цилиндропоршневой группы по давлению воздуха в конце такта сжатия [Алилуев В.А. Практикум по эксплуатации машинно-тракторного парка / В.А. Аллилуев, А.Д. Ананьин, А.Х. Морозов. - М.: Агропромиздат, 1987. - С. 73.]. Для реализации этого способа предварительно необходимо проверить техническое состояние аккумуляторной батареи, провести операции технического обслуживания воздушного фильтра, проверить тепловой зазор в клапанном механизме. После чего пускают и прогревают двигатель до номинального теплового режима, затем останавливают его. Снимают со свечей зажигания наконечники проводов и открывают дроссельную заслонку у бензинового двигателя, отсоединяют топливопроводы высокого давления от форсунок у дизеля. Очищают ветошью и продувают сжатым воздухом углубления для форсунок (свечей) в головке цилиндров, снимают форсунки или выворачивают свечи зажигания. Проворачивают коленчатый вал двигателя пусковым устройством до прекращения появления следов копоти из камеры сгорания цилиндров. Подключая к каждому цилиндру компрессометр и прокручивая коленчатый вал двигателя с помощью пускового устройства, определяют компрессию, сравнивают с нормативными значениями и делают вывод о техническом состоянии каждого цилиндра.

Данный способ получил наибольшее распространение в связи с использованием простых технических средств и высокой достоверностью получаемой диагностической информации по каждому цилиндру двигателя. Необходимость выполнения большого объема подготовительных операций при диагностировании цилиндропоршневой группы на практике приводит к тому, что компрессометр применяется только во время предремонтного и послеремонтного диагностирования.

Известен способ диагностирования цилиндропоршневой группы ДВС путем измерения расхода картерных газов индикатором [Ананьин А.Д. Диагностика и техническое обслуживание машин: учебник для студентов высш. учеб. заведений / А.Д. Ананьин, В.М. Михлин, И.И. Габитов и др. - М.: Издательский центр «Академия», 2008. - С. 136-137], при котом пускают двигатель и прогревают его до номинального теплового режима (85…95°C), затем герметизируют сапун и отверстие под масломерную линейку, используя принадлежности, входящие в комплект. Снимают крышку с маслоналивной горловины двигателя и устанавливают индикатор. При измерении сигнализатор удерживают рукой в вертикальном положении, устанавливают номинальную частоту вращения коленчатого вала и, медленно вращая крышку индикатора, фиксируют момент совпадения поднимающегося поршня с риской на корпусе сигнализатора (момент соответствует равновесию давления газов в картере и индикаторе) и определяют по шкале, нанесенной на крышке, текущий расход газов.

Несмотря на относительно низкую трудоемкость реализации данного способа, широкого распространения он не получил главным образом из-за отсутствия возможности определения технического состояния каждого цилиндра. Погрешность получаемой диагностической информации может достигать 25%.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ оценки компрессии по величине потребляемого тока стартером при прокрутке двигателя [Компьютерный комплекс Дизель-тестер МТ10Д. Руководство пользователя. - Самара: НПП «НТС». - 2017. - С. 20-21], при котором прогревают двигатель, подключают токовые клещи компьютерного комплекса на провод питания стартера, отключают подачу топлива, у бензиновых двигателей открывают полностью дроссельную заслонку. Затем осуществляют прокручивание двигателя, одновременно измеряя потребляемый стартером ток. По результатам измерения строится график абсолютного приращения тока стартера по цилиндрам и вычисляется относительная компрессия. За номинальное значение компрессии принимается цилиндр с наибольшим приращением тока. При значительном отклонении величины потребляемого тока по цилиндрам, осуществляют измерение компрессии в цилиндрах с наименьшей величиной тока известными методами и делают вывод о техническом состоянии цилиндропоршневой группы.

Недостатки - низкая информативность диагностического параметра, а также зависимость получаемых результатов от технического состояния стартера и аккумуляторной батареи.

Известно, что при работе двигателя динамические усилия, возникающие в кривошипно-шатунном механизме, влияют на неравномерность изменения суммарного крутящего момента на коленчатом валу (КВ). При прокручивании КВ внешним источником механической энергии усилия от сжатия и последующего расширения воздуха в надпоршневом пространстве изменяют момент сопротивления прокручиванию КВ, при этом, чем больше усилия от сжатия/расширения воздуха, тем больше изменяется момент сопротивления прокручиванию. Таким образом, определив момент сопротивления прокручиванию КВ можно оценить техническое состояние цилиндропоршневой группы.

Техническая задача - совершенствование способа оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания за счет снижения трудоемкости и повышения оперативности измерений.

Сущность изобретения заключается в следующем. При проведении испытаний двигателя в условиях эксплуатации проверяют техническое состояние системы питания воздухом, пускают и прогревают двигатель до номинальной температуры охлаждающей жидкости и масла, прекращают подачу топлива и останавливают его. К коленчатому валу присоединяют первичный преобразователь крутящего момента и внешний источник механической энергии. К первичному преобразователю крутящего момента, штатному датчику частоты вращения КВ и штатному датчику положения распределительного вала присоединяют измерительное устройство. Включают внешний источник механической энергии и проворачивают коленчатый вал двигателя с пусковой частотой вращения, после чего с периодом 2 градуса поворота КВ измерительным устройством определяют текущее положение поршня каждого цилиндра отдельно, одновременно фиксируют момент сопротивления прокручиванию КВ, сопоставляют полученные значения момента сопротивления прокручиванию КВ с положением поршня каждого цилиндра, устанавливают аппроксимирующую зависимость изменения момента сопротивления прокручиванию КВ двигателя от угла его поворота, на полученной зависимости определяют максимальные пиковые значения, возникающие за счет действия сил сопротивления сжатию воздуха на такте сжатия каждого цилиндра и минимальные пиковые значения, возникающие за счет действия давления сжатого воздуха на поршень на такте расширения каждого цилиндра, по полученным значениям вычисляют среднее снижение момента сопротивления прокручиванию КВ на такте расширения каждого цилиндра не менее чем за 10 оборотов КВ, максимальное среднее значение снижения момента сопротивления прокручиванию коленчатого вала из вычисленных принимают за номинальное значение, сравнивают его со средними значениями снижения момента сопротивления прокручиванию коленчатого вала остальных цилиндров и делают вывод о техническом состоянии цилиндропоршневой группы в целом.

Таким образом, можно создать достаточно простой способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания.

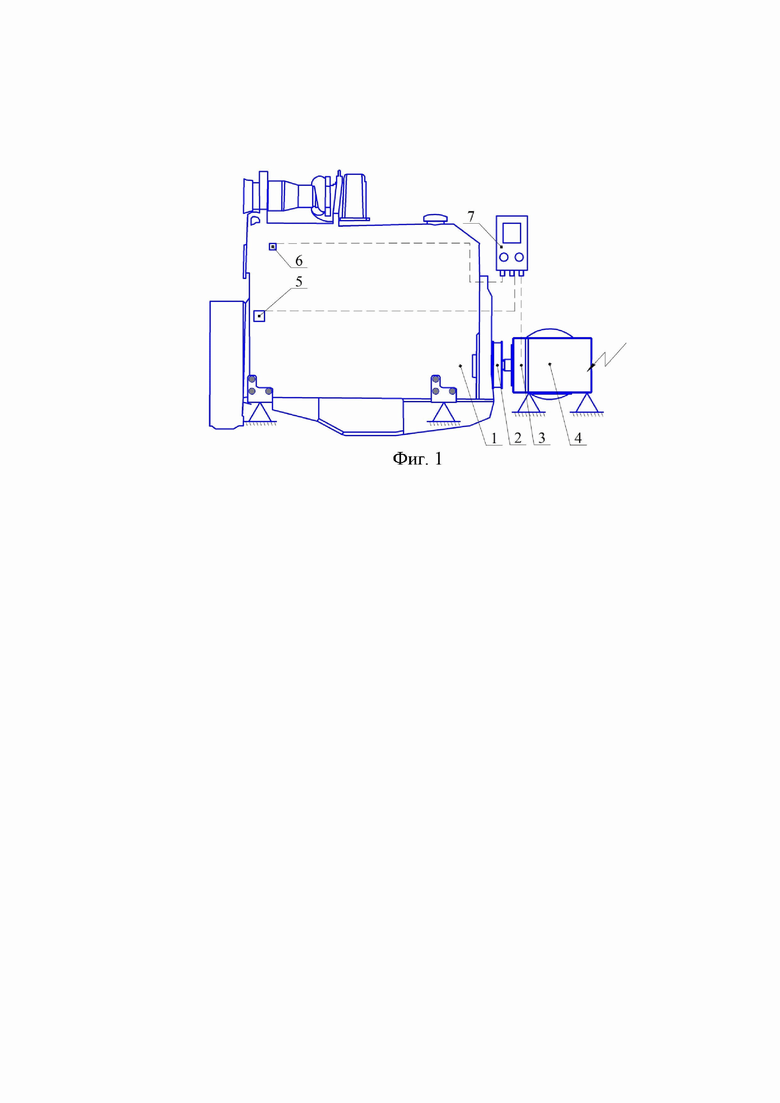

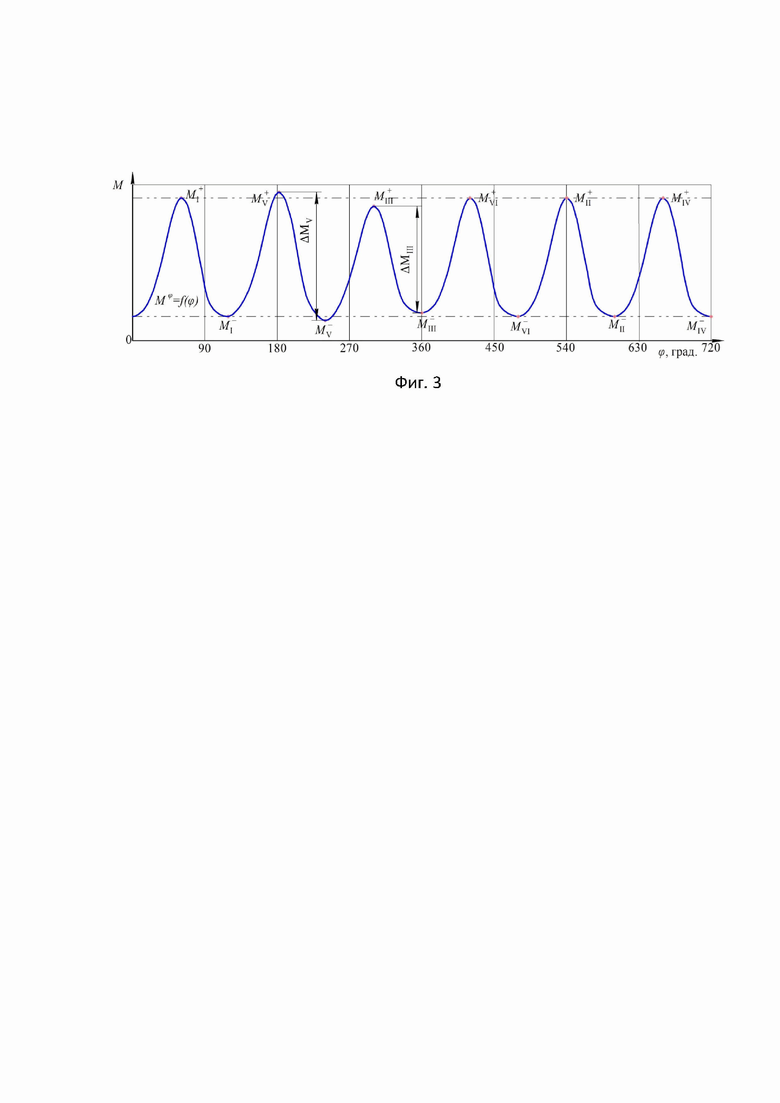

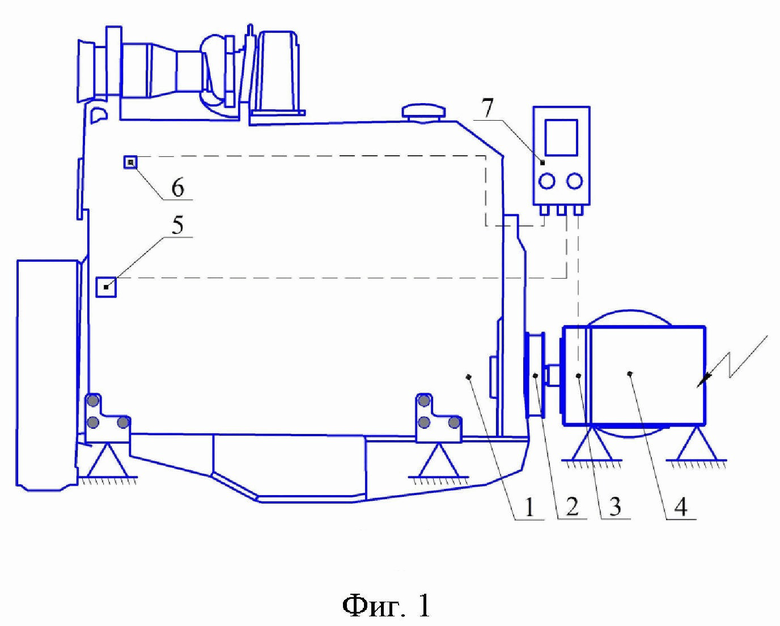

На фиг. 1. представлена схема соединения первичного преобразователя крутящего момента и внешнего источника механической энергии к коленчатому валу ДВС, а также схема подключения измерительного устройства к штатному датчику частоты вращения коленчатого вала и штатному датчику положения распределительного вала. На фиг. 2 представлена схема сил и крутящих моментов, возникающих в кривошипно-шатунном механизме двигателя на такте сжатия каждого цилиндра при прокручивании коленчатого вала внешним источником механической энергии с пусковой частотой вращения. На фиг. 3 представлена аппроксимирующая зависимость изменения момента сопротивления прокручиванию КВ с пусковой частотой от угла его поворота для четырехтактного шестицилиндрового дизельного двигателя. На фиг. 4 представлен общий вид моторного отсека автобуса ЛиАЗ-529360, где 1, 2, 3, 4, 5, 6 и 7 - двигатель внутреннего сгорания, шкив коленчатого вала, первичный преобразователь крутящего момента, внешний источник механической энергии, датчик частоты вращения КВ, датчик положения распределительного вала и измерительное устройство соответственно;  - момент сопротивления прокручиванию КВ, Нм;

- момент сопротивления прокручиванию КВ, Нм;  - давление газов в надпоршневом пространстве i-го цилиндра на такте сжатия, МПа;

- давление газов в надпоршневом пространстве i-го цилиндра на такте сжатия, МПа;  - сила, действующая на поршень вследствие давления газов на такте сжатия i-го цилиндра, Н;

- сила, действующая на поршень вследствие давления газов на такте сжатия i-го цилиндра, Н;  - сила, направленная вдоль оси шатуна и вызывающая его повторно-переменное сжатие (растяжение), Н; T - касательная сила, действующая на кривошип, Н; ϕ - угол поворота коленчатого вала двигателя, град.; r - радиус кривошипа, м;

- сила, направленная вдоль оси шатуна и вызывающая его повторно-переменное сжатие (растяжение), Н; T - касательная сила, действующая на кривошип, Н; ϕ - угол поворота коленчатого вала двигателя, град.; r - радиус кривошипа, м;  - аппроксимирующая зависимость изменения момента сопротивления прокручиванию КВ от угла его поворота;

- аппроксимирующая зависимость изменения момента сопротивления прокручиванию КВ от угла его поворота;  - максимальные пиковые значения момента сопротивления прокручиванию КВ, возникающие на такте сжатия 1, 2, 3, 4, 5 и 6-го цилиндров соответственно, Нм;

- максимальные пиковые значения момента сопротивления прокручиванию КВ, возникающие на такте сжатия 1, 2, 3, 4, 5 и 6-го цилиндров соответственно, Нм;  - минимальные пиковые значения момента сопротивления прокручиванию КВ, возникающее на такте расширения 1, 2, 3, 4, 5 и 6-го цилиндров соответственно, Нм;

- минимальные пиковые значения момента сопротивления прокручиванию КВ, возникающее на такте расширения 1, 2, 3, 4, 5 и 6-го цилиндров соответственно, Нм;  - снижение величины момента сопротивления прокручиванию КВ на такте расширения 5 и 3-го цилиндров соответственно, Нм.

- снижение величины момента сопротивления прокручиванию КВ на такте расширения 5 и 3-го цилиндров соответственно, Нм.

Практически предложенный способ может быть реализован следующим образом.

При проведении испытаний двигателя 1 (см. фиг. 1) в условиях эксплуатации проверяют техническое состояние системы питания воздухом, пускают и прогревают двигатель до номинальной температуры охлаждающей жидкости и масла, прекращают подачу топлива и останавливают его. К шкиву коленчатого вала 2 присоединяют первичный преобразователь крутящего момента 3, например, датчик крутящего момента, таким образом, чтобы момент  полностью воспринимался первичным преобразователем крутящего момента, и внешний источник механической энергии 4, например мотор-редуктор, который подключают к сети питания. К первичному преобразователю крутящего момента 3, штатному датчику частоты вращения КВ 5 и штатному датчику положения распределительного вала 6 присоединяют измерительное устройство 7 для оценки величины момента сопротивления прокручиванию КВ, частоты вращения КВ и определения положения поршня каждого цилиндра в заданный момент времени. Включают внешний источник механической энергии и проворачивают КВ двигателя с пусковой частотой вращения, после чего с периодом 2 градуса поворота КВ измерительным устройством 6 определяют текущее положение поршня каждого цилиндра отдельно, одновременно фиксируют момент сопротивления прокручиванию КВ

полностью воспринимался первичным преобразователем крутящего момента, и внешний источник механической энергии 4, например мотор-редуктор, который подключают к сети питания. К первичному преобразователю крутящего момента 3, штатному датчику частоты вращения КВ 5 и штатному датчику положения распределительного вала 6 присоединяют измерительное устройство 7 для оценки величины момента сопротивления прокручиванию КВ, частоты вращения КВ и определения положения поршня каждого цилиндра в заданный момент времени. Включают внешний источник механической энергии и проворачивают КВ двигателя с пусковой частотой вращения, после чего с периодом 2 градуса поворота КВ измерительным устройством 6 определяют текущее положение поршня каждого цилиндра отдельно, одновременно фиксируют момент сопротивления прокручиванию КВ  , возникающий вследствие воздействия на поршни силы

, возникающий вследствие воздействия на поршни силы  и образующейся касательной силы ТКВ. Затем сопоставляют полученные значения момента сопротивления прокручиванию КВ

и образующейся касательной силы ТКВ. Затем сопоставляют полученные значения момента сопротивления прокручиванию КВ  с положением поршня каждого цилиндра, устанавливают аппроксимирующую зависимость изменения момента сопротивления прокручиванию КВ двигателя от угла его поворота

с положением поршня каждого цилиндра, устанавливают аппроксимирующую зависимость изменения момента сопротивления прокручиванию КВ двигателя от угла его поворота  , на полученной зависимости определяют максимальные пиковые значения момента сопротивления прокручиванию КВ, возникающие за счет действия сил сопротивления сжатию воздуха на такте сжатия каждого цилиндра и минимальные пиковые значения момента сопротивления прокручиванию КВ, возникающие за счет действия давления сжатого воздуха на поршень на такте расширения каждого цилиндра, по полученным значениям вычисляют среднее снижение момента сопротивления прокручиванию КВ (

, на полученной зависимости определяют максимальные пиковые значения момента сопротивления прокручиванию КВ, возникающие за счет действия сил сопротивления сжатию воздуха на такте сжатия каждого цилиндра и минимальные пиковые значения момента сопротивления прокручиванию КВ, возникающие за счет действия давления сжатого воздуха на поршень на такте расширения каждого цилиндра, по полученным значениям вычисляют среднее снижение момента сопротивления прокручиванию КВ ( ) на такте расширения каждого цилиндра не менее чем за 10 оборотов КВ по формулам:

) на такте расширения каждого цилиндра не менее чем за 10 оборотов КВ по формулам:

где  - количество значений снижения момента сопротивления вращению КВ на такте расширения каждого цилиндра, исчисленных не менее чем за 10 оборотов КВ;

- количество значений снижения момента сопротивления вращению КВ на такте расширения каждого цилиндра, исчисленных не менее чем за 10 оборотов КВ;

- максимальное пиковое значение момента сопротивления прокручиванию КВ, возникающее на n-ом такте сжатия i-го цилиндра, Нм;

- максимальное пиковое значение момента сопротивления прокручиванию КВ, возникающее на n-ом такте сжатия i-го цилиндра, Нм;

- минимальное пиковое значение момента сопротивления прокручиванию КВ, возникающее на m-ом такте расширения i-го цилиндра, Нм,

- минимальное пиковое значение момента сопротивления прокручиванию КВ, возникающее на m-ом такте расширения i-го цилиндра, Нм,

- снижение момента сопротивления вращению КВ за m-й такт расширения i-го цилиндра, Нм.

- снижение момента сопротивления вращению КВ за m-й такт расширения i-го цилиндра, Нм.

Максимальное среднее значение снижения момента сопротивления прокручиванию коленчатого вала из вычисленных принимают за номинальное значение, сравнивают его со средними значениями снижения момента сопротивления прокручиванию коленчатого вала остальных цилиндров и делают вывод о техническом состоянии цилиндропоршневой группы в целом.

Техническое состояние цилиндропоршневой группы в соответствии с предлагаемым способом диагностирования признают неработоспособным, если отклонение минимального среднего значения снижения момента сопротивления прокручиванию КВ от максимального значения превышает 10%. В этом случае проводят диагностирование всех цилиндров по косвенным признакам известными методами и делают вывод о работоспособности двигателя.

Например, диагностирование технического состояния цилиндропоршневой группы двигателя ЯМЗ-5362 автобусов городского типа ЛиАЗ-529360 возможно осуществить без подготовительных работ путем присоединения первичного преобразователя и внешнего источника механической энергии непосредственно к шкиву коленчатого вала, находящемуся в свободном доступе (фиг. 4).

В результате представляется возможным оценивать техническое состояние цилиндропоршневой группы при очередном техническом обслуживании с использованием общедоступных, простых средств измерений и регистрации крутящего момента.

Список источников

1. Алилуев В.А. Практикум по эксплуатации машинно-тракторного парка / В.А. Аллилуев, А.Д. Ананьин, А.Х. Морозов. - М.: Агропромиздат, 1987. - С. 73.

2. Ананьин А.Д. Диагностика и техническое обслуживание машин: учебник для студентов высш. учеб. заведений / А.Д. Ананьин, В.М. Михлин, И.И. Габитов и др. - М.: Издательский центр «Академия», 2008. - С. 136-137.

3. Компьютерный комплекс Дизель-тестер МТ10Д. Руководство пользователя. - Самара: НПП «НТС». - 2017. - С. 20-21.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2018 |

|

RU2690998C1 |

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2020 |

|

RU2744668C1 |

| Способ оценки неравномерности работы цилиндров двигателя внутреннего сгорания | 2021 |

|

RU2772163C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВЛЯЮЩИХ СУММАРНОГО МОМЕНТА МЕХАНИЧЕСКИХ ПОТЕРЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2386941C1 |

| Способ комплексного диагностирования двигателя и агрегатов трансмиссии автомобильной техники | 2021 |

|

RU2788020C1 |

| Способ оценки неравномерности работы цилиндров двигателя внутреннего сгорания | 2022 |

|

RU2792736C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2458330C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДЕТАЛЕЙ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ И ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ | 2019 |

|

RU2715132C1 |

| Способ оценки неравномерности работы цилиндров двигателя внутреннего сгорания | 2024 |

|

RU2824242C1 |

| Способ определения эффективной мощности двигателя внутреннего сгорания | 2022 |

|

RU2805116C1 |

Изобретение может быть использовано при испытаниях и техническом диагностировании машин, в частности двигателей внутреннего сгорания (ДВС). Предложен способ оценки технического состояния цилиндропоршневой группы ДВС (1), согласно которому пускают и прогревают ДВС до номинальной температуры, прекращают подачу топлива и останавливают ДВС. К коленчатому валу (КВ) (2) присоединяют первичный преобразователь (3) и внешний источник механической энергии (4). К первичному преобразователю (3), датчику частоты вращения КВ (5) и датчику положения распределительного вала (6) присоединяют измерительное устройство (7). Включают внешний источник механической энергии (4) и проворачивают КВ ДВС с пусковой частотой, после чего с периодом 2 градуса поворота КВ измерительным устройством (7) определяют текущее положение поршня каждого цилиндра ДВС отдельно, одновременно фиксируют момент сопротивления прокручиванию КВ. Сопоставляют полученные значения момента сопротивления прокручиванию КВ с положением поршня каждого цилиндра, устанавливают аппроксимирующую зависимость изменения момента сопротивления прокручиванию КВ ДВС от угла поворота КВ. На полученной зависимости определяют максимальные пиковые значения, возникающие за счет действия сил сопротивления сжатию воздуха на такте сжатия каждого цилиндра, и минимальные пиковые значения, возникающие за счет действия давления сжатого воздуха на поршень на такте расширения каждого цилиндра. По полученным значениям вычисляют среднее снижение момента сопротивления прокручиванию КВ на такте расширения каждого цилиндра не менее чем за 10 оборотов КВ. Максимальное среднее значение снижения момента сопротивления прокручиванию КВ из вычисленных принимают за номинальное значение, сравнивают его со средними значениями снижения момента сопротивления прокручиванию КВ остальных цилиндров и делают вывод о техническом состоянии цилиндропоршневой группы ДВС. Изобретение позволяет снизить трудоемкость и повысить оперативность измерений. 4 ил.

Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания, заключающийся в том, что проверяют техническое состояние системы питания воздухом, пускают и прогревают двигатель, отключают подачу топлива и останавливают его, к коленчатому валу присоединяют первичный преобразователь крутящего момента и внешний источник механической энергии, к первичному преобразователю крутящего момента, штатному датчику частоты вращения коленчатого вала и штатному датчику положения распределительного вала присоединяют измерительное устройство, затем проводят испытания, при которых прокручивают коленчатый вал двигателя с пусковой частотой вращения, фиксируя контролируемые параметры, отличающийся тем, что при прокручивании коленчатого вала с периодом 2 градуса поворота коленчатого вала определяют текущее положение поршня каждого цилиндра отдельно, одновременно фиксируют момент сопротивления прокручиванию коленчатого вала, сопоставляют полученные значения момента сопротивления прокручиванию коленчатого вала с соответствующим положением поршня каждого цилиндра, устанавливают аппроксимирующую зависимость изменения момента сопротивления прокручиванию коленчатого вала от угла его поворота, на полученной зависимости определяют максимальные и минимальные пиковые значения, вычисляют среднее снижение момента сопротивления прокручиванию коленчатого вала на такте расширения каждого цилиндра отдельно не менее чем за 10 оборотов коленчатого вала, максимальное среднее значение снижения момента сопротивления прокручиванию коленчатого вала из вычисленных принимают за номинальное значение, сравнивают его со средними значениями снижения момента сопротивления прокручиванию коленчатого вала остальных цилиндров и делают вывод о техническом состоянии цилиндропоршневой группы в целом.

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2018 |

|

RU2690998C1 |

| Способ оценки неравномерности работы цилиндров двигателя внутреннего сгорания | 2022 |

|

RU2792736C1 |

| Устройство для диагностирования цилиндропоршневой группы двигателя с электрическим запуском | 1988 |

|

SU1599693A1 |

| Методики технического диагностирования цилиндропоршневой группы дизелей холодной пусковой прокруткой коленчатого вала, Нечаев В.В | |||

| Инженерный вестник Дона, номер 3 (50), 2018. | |||

Авторы

Даты

2024-05-08—Публикация

2023-11-08—Подача