Изобретение относится к области полупроводниковой микроэлектроники, а именно к технологии сборки полупроводниковых приборов и может быть использовано для гибридизации многоэлементных фотоприемных устройств (МФПУ) методом перевернутого монтажа.

После операции гибридизации (стыковки) кристаллов БИС считывания и матрицы фоточувствительных элементов (МФЧЭ) методом холодной сварки давлением необходимо проведение операции контроля качества стыковки кристаллов.

Известен неразрушающий способ контроля качества стыковки [Новоселов А.Р., Косулина И.Г. "Оперативный метод контроля сборок flip-flop", Автометрия, 2009, Т.45, №6, 119-1]. По этому способу качество стыковки кристаллов определяется визуально по экрану видеомонитора, на вход которого подается видеосигнал с контролируемого БИС считывания. Если в поле матрицы есть области недостыковки индиевых микроконтактов, то производится дожим кристаллов для получения полной стыковки кристаллов.

Основным недостатком рассмотренного способа является его ненадежность при определении качества проведенной стыковки. Это связано с тем, что при наличии электрической связи между кристаллами модуля во время контроля механическая связь между индиевыми столбиками кристаллов может быть слабой, что в процессе эксплуатации МФПУ может привести к частичной или полной расстыковке кристаллов модуля.

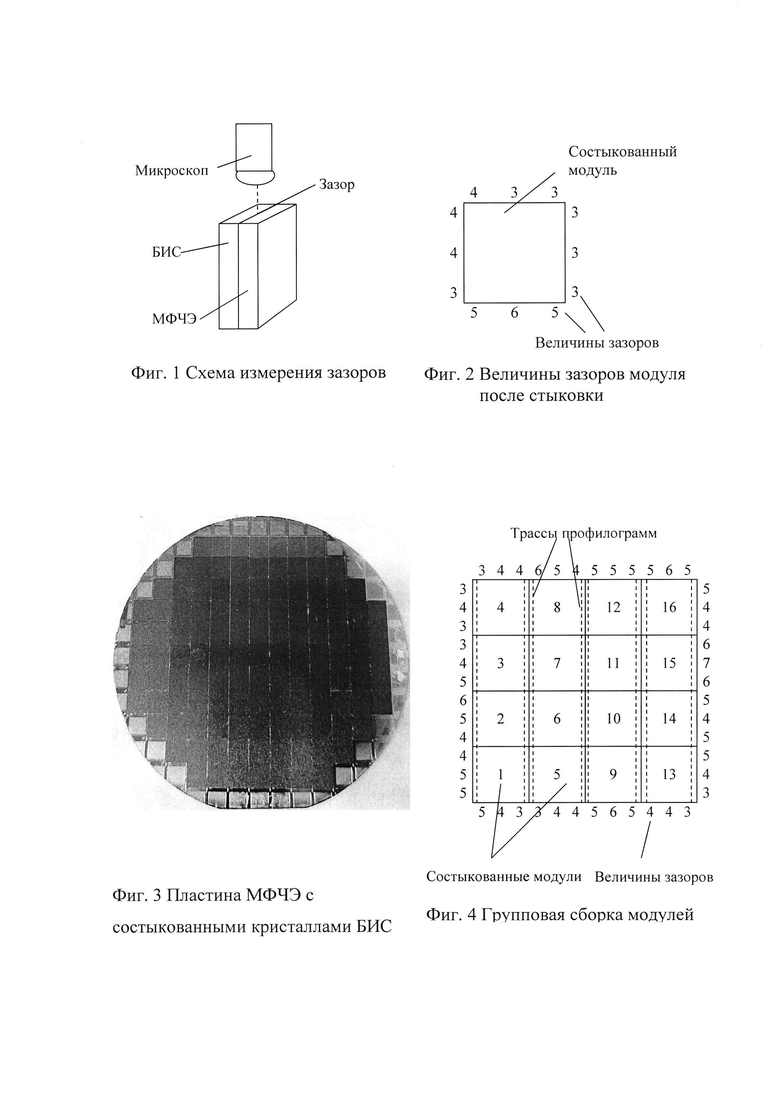

Наиболее близким изобретением к предлагаемому, является известное решение RU 2660020, по которому последовательно производится визуальный контроль зазоров (фиг. 1) в нескольких точках, обычно от 3-х до 7-ми точек в зависимости от размеров кристаллов, на каждой из четырех сторон модуля (фиг. 2). Для повышения надежности стыковки разработан критерий качества стыковки, по которому вычисляется диапазон разрешенных величин зазоров между кристаллами. По результатам измерения величин зазоров между кристаллами модуль отправляется на последующие технологические операции или на достыковку (дожим) кристаллов в случае невыполнения условию критерия стыковки.

Основной недостаток такого способа контроля качества стыковки состоит в невозможности прямого визуального контроля зазоров при групповой сборке на внутренних сторонах периферийных кристаллов или полностью на всех сторонах внутренних кристаллов, где зазоры визуально не видны (фиг. 3). Следует отметить, что после операции группового утоньшения кристаллов, для чего, в основном и используется групповая сборка, и разделения сборки на отдельные модули, зазоры между кристаллами не видны из-за изгиба краев утоньшенного кристалла МФЧЭ. Такая неопределенность в величинах зазоров внутренних модулей может привести к пропуску модулей с большими зазорами и, следовательно, к возможной расстыковке кристаллов при перепадах температур, вибрациях и ударах при их эксплуатации.

Задача изобретения состоит в повышении качества контроля холодной сварки кристаллов при групповом способе стыковки кристаллов БИС считывания с кристаллом МФЧЭ.

Технический результат изобретения состоит в определения разницы в величинах зазоров соседних сторон кристаллов на внутренних сторонах кристаллов путем контроля профилограмм тыльных поверхностей БИС считывания. Это позволяет проводить дозированный дожим кристаллов для выравнивания величин зазоров модулей в групповой сборке для повышения надежности стыковки модулей.

Технический результат достигается тем, что после контроля зазоров известным визуальным способом на внешних сторонах периферийных модулей в нескольких точках состыкованных кристаллов, проводится контроль плоскостности тыльных поверхностей БИС групповой сборки с помощью профилометра. Необходимым условием при этом является одинаковая толщина кристаллов БИС в данной сборке, что обычно выполняется с большой точностью для рядом расположенных кристаллов на пластине.

В предлагаемом способе возможно применение линейного (по трассам) или площадного (полного) измерения профилограмм тыльной поверхности кристаллов БИС, отличающихся числом исследуемых трасс. Использование линейных профилограмм позволяет оперативно проводить контроль неравномерности стыковки кристаллов с достаточной точностью для проведения корректировки зазоров. Использование же площадных профилограмм дает больший объем информации для более качественной корректировки зазоров в групповой сборке при несколько более высоком времени проведения измерений.

Для определения разницы в высотах соседних кристаллов после стыковки по линейному методу достаточно измерение профиля по двум трассам, снятых по краям каждого модуля (фиг. 3) от одного до другого края групповой сборки по одной координатам. Так, например, для групповой сборки 4x4 кристаллов достаточно измерение 8 профилограмм, что и определяет меньшее время измерений по сравнению с площадным методом.

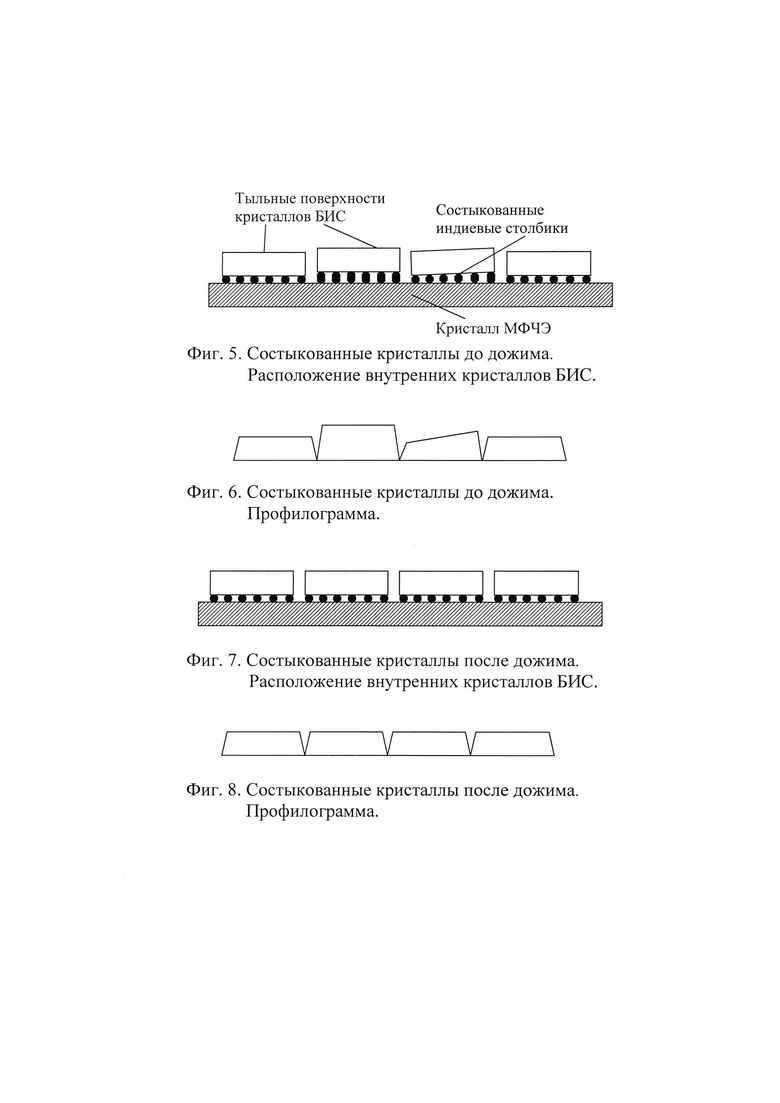

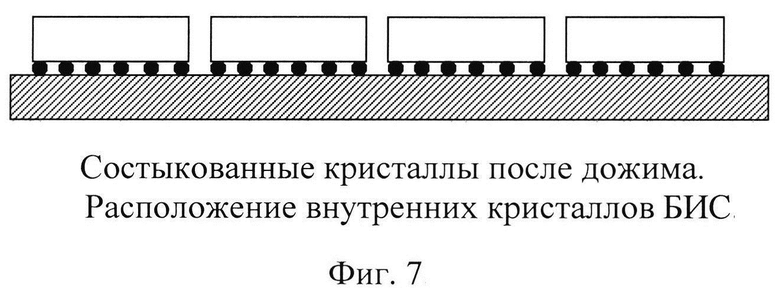

На измеренных профилограммах виден как разброс в высотах сторон соседних кристаллов, отражающий разницу в величинах зазоров между соседними кристаллами БИС, так и перекос кристалла БИС после стыковки (фиг. 4). По результатам измерений профилей кристаллов после стыковки производится, если это необходимо, индивидуальный дожим кристаллов БИС с определенной нагрузкой для выравнивания величин зазоров состыкованных модулей групповой сборки. На фиг. 5 показано расположение состыкованных кристаллов БИС после стыковки, до дожима. Видно, что второй кристалл находится выше первого, а третий кристалл имеет перекос высот, что отражается на профилограммах тыльных поверхностей кристаллов БИС (фиг. 6). По результатам полученных профилограмм производят коррекцию разновысотности кристаллов БИС. На фиг. 7 представлено расположение кристаллов БИС после дозированного дожима. В итоге получаем групповую сборку кристаллов БИС с равными зазорами (профилограмма на фиг. 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оперативного контроля качества стыковки | 2017 |

|

RU2660020C1 |

| Способ повышения точности контроля качества стыковки | 2018 |

|

RU2686882C1 |

| СПОСОБ ГИБРИДИЗАЦИИ КРИСТАЛЛОВ БИС СЧИТЫВАНИЯ И МАТРИЦЫ ФОТОЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ФОТОПРИЕМНЫХ УСТРОЙСТВ | 2013 |

|

RU2537089C1 |

| МНОГОКРИСТАЛЬНОЕ МНОГОЦВЕТНОЕ ФОТОПРИЕМНОЕ УСТРОЙСТВО С РАСШИРЕННОЙ СПЕКТРАЛЬНОЙ ХАРАКТЕРИСТИКОЙ КВАНТОВОЙ ЭФФЕКТИВНОСТИ | 2014 |

|

RU2564813C1 |

| Способ формирования матричных микроконтактов | 2017 |

|

RU2654944C1 |

| Способ повышения прочности стыковки кристаллов | 2015 |

|

RU2613617C2 |

| Способ изготовления микроконтактов | 2017 |

|

RU2655953C1 |

| Способ группового изготовления утоньшенной гибридизированной сборки для матричного фотоприемника | 2023 |

|

RU2811380C1 |

| Способ изготовления утоньшенной двухспектральной фоточувствительной сборки | 2017 |

|

RU2676052C1 |

| Способ измерения темнового тока на тестовых матричных структурах с изменяемой топологией для определения эффективности пассивации широкоформатных матричных фотоприемников с малым шагом | 2024 |

|

RU2841177C1 |

Использование: для сборки полупроводниковых приборов и может быть использовано для гибридизации многоэлементных фотоприемных устройств (МФПУ) методом перевернутого монтажа. Сущность изобретения заключается в том, что способ контроля качества групповой стыковки кристаллов включает в себя стыковку кристалла БИС с кристаллом МФЧЭ, визуальный контроль величин зазоров между состыкованными кристаллами БИС и МФЧЭ на внешних сторонах модулей, при этом с целью повышения качества стыковки кристаллов путем выравнивания величин зазоров модулей во всей групповой сборке производят контроль разновысотности расположения тыльных поверхностей БИС групповой сборки путем измерения профилограмм поверхностей, по результатам которых выполняют дозированный дожим модулей с повышенными зазорами. Технический результат: обеспечение возможности повышения качества контроля холодной сварки кристаллов при групповом способе стыковки кристаллов БИС считывания с кристаллом МФЧЭ. 8 ил.

Способ контроля качества групповой стыковки кристаллов, включающий в себя стыковку кристалла БИС с кристаллом МФЧЭ, визуальный контроль величин зазоров между состыкованными кристаллами БИС и МФЧЭ на внешних сторонах модулей, отличающийся тем, что с целью повышения качества стыковки кристаллов путем выравнивания величин зазоров модулей во всей групповой сборке производят контроль разновысотности расположения тыльных поверхностей БИС групповой сборки путем измерения профилограмм поверхностей, по результатам которых выполняют дозированный дожим модулей с повышенными зазорами.

| Способ оперативного контроля качества стыковки | 2017 |

|

RU2660020C1 |

| СПОСОБ ОБНАРУЖЕНИЯ СКРЫТЫХ ДЕФЕКТОВ МАТРИЧНЫХ БИС СЧИТЫВАНИЯ | 2013 |

|

RU2523752C1 |

| Способ повышения точности контроля качества стыковки | 2018 |

|

RU2686882C1 |

| US 5918107 A1, 29.06.1999 | |||

| В | |||

| А | |||

| Сычик, ТЕХНОЛОГИЯ СБОРКИ ИНТЕГРАЛЬНЫХ СХЕМ, Конспект лекций по дисциплине "Технология сборки полупроводниковых приборов и интегральных схем", Минск БНТУ, 2014. | |||

Авторы

Даты

2024-05-14—Публикация

2023-08-25—Подача