Изобретение относится к области полупроводниковой микроэлектроники, а именно к технологии сборки полупроводниковых приборов, и может быть использовано для гибридизации матричных фотоприемных устройств (МФПУ) методом перевернутого монтажа.

В технологическом маршруте изготовления МФПУ должна присутствовать операция оперативного контроля надежности стыковки двух кристаллов - БИС считывания и матрицы фоточувствительных элементов (МФЧЭ), с помощью которой можно было бы определять качество стыковки кристаллов для проведения при необходимости корректирующих действий по улучшению надежности стыковки.

Известны способы контроля качества стыковок, использующие методы сдвига [Jap. Journ. Appl. Phys. 2004, 43. N 8B] или отрыва [Nucl. Instrum. and Meth. Phys. Reseach. A.2005.540] кристаллов БИС считывания и МФЧЭ. Методы использовались для определения причин нарушения механической прочности и выявления областей с низкой адгезией индия к никелевым контактным площадкам и определения усилия на разрыв кристаллов.

Основным недостатком описанных способов является использование разрушающего метода контроля, что дает безвозвратные потери кристаллов, дальнейшее их использование для создания ФПУ исключено. В связи с этим, рассмотренные способы не могут быть применены для оперативного контроля качества стыковки кристаллов во время их производства.

Наиболее близким к предлагаемому способу является электрический способ контроля качества стыковки кристаллов, являющийся неразрушающим методом контроля. Метод фиксирует разрыв связи между индиевыми микроконтактами БИС считывания и ФЧЭ в диапазоне температур 77-300 К на измерительном стенде [Новоселов А.Р., Косулина И.Г. "Оперативный метод контроля сборок flip-flop", Автометрия, 2009, Т. 45, №6, 119-1]. При этом качество стыковки кристаллов определяется визуально по экрану видеомонитора, на вход которого подается видеосигнал с БИС считывания. Если в поле матрицы есть области недостыковки индиевых микроконтактов, то производится дожим кристаллов для получения полной стыковки кристаллов.

Одним из основных недостатков рассмотренного способа является его ненадежность при определении качества проведенной стыковки. Это связано с тем, что при электрическом контроле качества стыковки нет критерия оптимальной стыковки. То есть наличие состыкованных микроконтактов не означает надежной стыковки. Связь между микроконтактами кристаллов может быть слабой, что при термоциклировании может привести к отстыковке как отдельных микроконтактов, так и целых областей матрицы. Или, наоборот, из-за перекоса кристаллов при стыковке отдельные области кристаллов могут быть пережаты до смыкания соседних микроконтактов.

Кроме того, способ контроля качества стыковки должен быть оперативным, не занимающим много времени, во избежание окисления индия на недостыкованных микроконтактах, что может создать проблемы при слипании индиевых микроконтактов на кристаллах при их дожиме.

Задача изобретения состоит в повышении качества контроля стыковки кристаллов.

Технический результат достигается тем, что с целью контроля надежности стыковки до объединения кристаллов проводят измерение суммарной высоты индиевых микроконтактов исходных кристаллов БИС считывания и МФЧЭ Dp=h1+h2, где Dp - величина зазора между кристаллами, h1 - высота индиевого микроконтакта БИС считывания, h2 - высота индиевого микроконтакта МФЧЭ, после стыковки модуль устанавливают в держатель под небольшим углом к оптической оси объектива микроскопа так, чтобы в поле зрения микроскопа появились сфокусированные действительное изображение края МФЧЭ и мнимое изображение того же края МФЧЭ, зеркально отображенное от плоскости БИС считывания, измеряют расстояние между действительным и мнимым изображениями края кристалла МФЧЭ, составляющее двойную ширину зазора (2DИ) между состыкованными кристаллами, при этом соотношение между Dp и DИ при надежной стыковке должно удовлетворять неравенству 0,7 Dp ≥ DИ ≥ 0.4 Dp, если не выполняется левая часть неравенства, то кристаллы направляют на дополнительный дожим для уменьшения величины зазора, если не выполняется правая часть неравенства, то состыкованные кристаллы направляют на дополнительный электрический контроль, по которому визуально определяют наличие или отсутствие закороток между индиевыми микроконтактами.

Измерение зазоров между кристаллами проводят под микроскопом по четырем сторонам МФЧЭ и сравнивают их с рассчитанной величиной. При превышении измеренной величины над расчетной производят общий или локальный дожим кристаллов. Контроль зазоров производят обычно в пяти точках каждой стороны кристалла МФЧЭ, т.е. в 20 точках кристалла, что, как правило, достаточно для определения надежности стыковки кристаллов. Так, например, при суммарной высоте индиевых микроконтактов обоих кристаллов 10 мкм для получения надежной стыковки кристаллов величина зазора между ними не должна превышать 7 мкм, т.е. измеренная величина зазора равна Dи ≤ 7 мкм. С другой стороны, при сильном давлении при стыковке возможно пережатие микроконтактов вплоть до их касания. Например, при шаге элементов в матрице - 20 мкм, размере индиевого микроконтакта 10×10 мкм и высоте микроконтакта 5 мкм, касание микроконтактов произойдет при зазоре в 2,5 мкм, берем с запасом - 4 мкм, т.е. разрешенная величина зазора при стыковке составляет от 4 до 7 мкм или 0,7 Dp ≥ Dи ≥ 0.4 Dp.Следует отметить, что приведенные данные для расчета зазоров между кристаллами основаны на большом числе статистических данных, полученных при исследовании качества стыковки кристаллов с приведенными выше размерами.

При использовании предлагаемого способа достигается следующий результат:

1. Исключается разрушение кристаллов во время контроля стыковки.

2. Значительно снижается время, необходимое для проведения измерений.

3. Повышается достоверность контроля надежности стыковки.

4. Вводится расчетный числовой критерий оптимальной стыковки (диапазон разрешенных значений зазора между кристаллами).

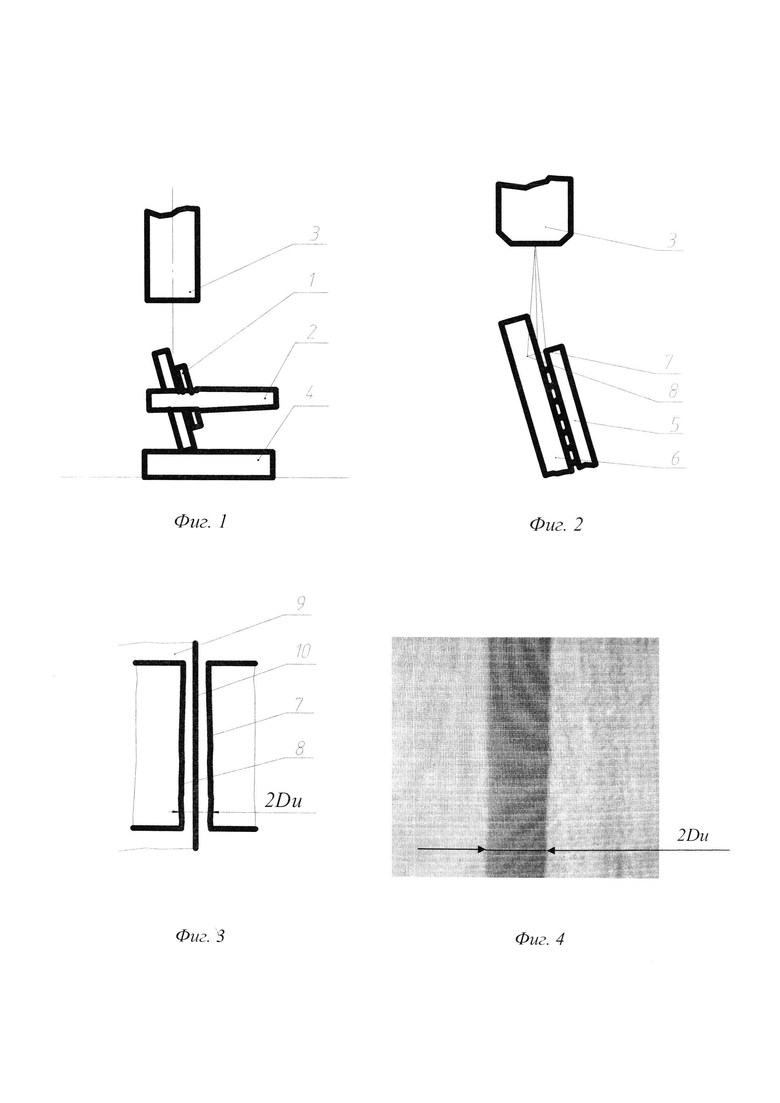

На фиг. 1 дана блок-схема измерения зазора между кристаллами. Состыкованный модуль 1 устанавливают в держателе 2 под небольшим углом к оптической оси объектива микроскопа 3 так, чтобы в поле зрения микроскопа появился сфокусированный край кристалла МФЧЭ. В качестве держателя может быть использован подпружиненный пинцет с мягкими губками, закрепленный на предметном столике 4.

На фиг. 2 показан ход лучей при измерении зазора между кристаллами МФЧЭ 5 и БИС 6. В поле зрения микроскопа 3 видны два изображения края матрицы МФЧЭ: - действительное изображение 7 и его зеркальное отображение за плоскостью кристалла БИС считывания - мнимое изображение 8.

На фиг. 3 представлен результат совмещения действительного 7 и мнимого изображений 8, видимый на экране видеомонитора, где 9 - фрагмент БИС, 10 - плоскость кристалла БИС. Расстояние между двумя изображениями в плоскости микроскопа составляет 2Dи.

На фиг. 4 показана фотография реального зазора между кристаллами БИС считывания и ФЧЭ.

Измерение величины зазора может производиться с помощью измерительной шкалы окуляра или электронным методом (микроскоп типа Lenovo). Ошибка измерения величины зазора предлагаемым способом, связанная с наклоном плоскостей кристаллов к оптической оси объектива микроскопа, равная δ=Dи⋅cos ϕ и при ϕ ~ 8° (угол измерения) составляет менее 1%. При зазоре величиной 10 мкм ошибка измерения не превышает 0,1 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения точности контроля качества стыковки | 2018 |

|

RU2686882C1 |

| Способ контроля качества групповой стыковки кристаллов | 2023 |

|

RU2819153C1 |

| МНОГОКРИСТАЛЬНОЕ МНОГОЦВЕТНОЕ ФОТОПРИЕМНОЕ УСТРОЙСТВО С РАСШИРЕННОЙ СПЕКТРАЛЬНОЙ ХАРАКТЕРИСТИКОЙ КВАНТОВОЙ ЭФФЕКТИВНОСТИ | 2014 |

|

RU2564813C1 |

| СПОСОБ ГИБРИДИЗАЦИИ КРИСТАЛЛОВ БИС СЧИТЫВАНИЯ И МАТРИЦЫ ФОТОЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ФОТОПРИЕМНЫХ УСТРОЙСТВ | 2013 |

|

RU2537089C1 |

| Способ формирования матричных микроконтактов | 2017 |

|

RU2654944C1 |

| Способ повышения прочности стыковки кристаллов | 2015 |

|

RU2613617C2 |

| СПОСОБ СБОРКИ ИК-ФОТОПРИЕМНИКА | 2013 |

|

RU2526489C1 |

| Способ изготовления микроконтактов | 2017 |

|

RU2655953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ФОТОПРИЕМНИКА | 2014 |

|

RU2573714C1 |

| Способ изготовления утоньшенной двухспектральной фоточувствительной сборки | 2017 |

|

RU2676052C1 |

Изобретение относится к области полупроводниковой микроэлектроники, а именно к технологии сборки полупроводниковых приборов, и может быть использовано для гибридизации кристаллов БИС считывания и матрицы фоточувствительных элементов (МФЧЭ) методом перевернутого монтажа. Изобретение обеспечивает повышение качества оперативного контроля стыковки кристаллов. Для определения качества стыковки проводят расчет допустимого зазора между кристаллами, измерение реального зазора между ними и их сравнение. При этом если измеренный зазор больше расчетного, то кристаллы направляют на дополнительный дожим для уменьшения величины зазора, если измеренный зазор меньше расчетного, то стыковку считают удовлетворительной. 4 ил.

Способ контроля качества стыковки кристаллов БИС считывания и МФЧЭ, отличающийся тем, что с целью контроля надежности стыковки до объединения кристаллов проводят измерение суммарной высоты индиевых микроконтактов исходных кристаллов БИС считывания и МФЧЭ Dр=h1+h2, где Dр - величина зазора между кристаллами, h1 - высота индиевого микроконтакта БИС считывания, h2 - высота индиевого микроконтакта МФЧЭ, после стыковки модуль устанавливают в держатель под небольшим углом к оптической оси объектива микроскопа так, чтобы в поле зрения микроскопа появились сфокусированные действительное изображение края МФЧЭ и мнимое изображение того же края МФЧЭ, зеркально отображенное от плоскости БИС считывания, измеряют расстояние между действительным и мнимым изображениями края кристалла МФЧЭ, составляющее двойную ширину зазора (2Dи) между состыкованными кристаллами, к надежной стыковке кристаллов относят стыковку, когда выполняется неравенство 0,7 Dр>Dи≥0.4 Dр, если не выполняется левая часть неравенства, то кристаллы направляют на дополнительный дожим для уменьшения величины зазора, если не выполняется правая часть неравенства, то состыкованные кристаллы направляют на дополнительный электрический контроль.

| Новоселов А.Р., Косулина И.Г | |||

| Оперативный метод контроля сборок flip-flop | |||

| Автометрия, 2009, т | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Зенин В., Кочергин А | |||

| Технологии в электронной промышленности, 2009, N7 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ повышения прочности стыковки кристаллов | 2015 |

|

RU2613617C2 |

Авторы

Даты

2018-07-04—Публикация

2017-06-05—Подача