ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Для добычи углеводородов (например, нефти, газа, и т.п.) из подземного пласта, можно бурить стволы скважин, проходящие в содержащие углеводороды участки подземного пласта. В традиционных системах бурения, разрушение породы выполняют с помощью вращательной мощности. Данную вращательную мощность можно передавать по бурильной колонне, вращая бурильную колонну на поверхности буровым ротором. Данную вращательную мощность может также предоставлять верхний привод или он может предоставляться от потока бурового раствора, используя гидравлический забойный двигатель. С помощью мощности таких устройств традиционные долота, такие как c тремя коническими шарошками, с вставками из поликристаллических синтетических алмазов ("долото PDC") и алмазные долота эксплуатируют с различными скоростями и крутящими моментами.

Когда используют гидравлический забойный двигатель для создания крутящего момента для выполнения операций бурения, гидравлические потери вдоль бурильной колонны могут ограничивать требуемую интенсивность подачи бурового раствора. Данное в свою очередь может уменьшать гидравлическую мощность, которую можно передавать на гидравлический забойный двигатель для создания крутящего момента. Данное является особенно критичным для таких систем бурения, как Reelwell™, где величины интенсивности подачи уменьшаются до уровней, приближающихся к 30% от величин обычной интенсивности подачи. Результатом значительного падения интенсивности подачи в соединении с увеличенными глубинами бурения, закладываемыми в проекты для данной технологии, может являться более высокое внутреннее трение текучей среды во время циркуляции и, следовательно, требование поддержания более высокого давления циркуляции. Такая система может накладывать серьезные ограничения на гидравлическую мощность, которой располагает компоновка низа бурильной колонны в бурении со сверхбольшим отходом. Поэтому, требуется средство создания крутящего момента в зоне забоя на буровом долоте иное, чем только гидравлическое средство, использующее циркуляцию вдоль бурильной колонны.

В дополнение, часто требуются специальные модификации винтовых забойных двигателей (ВЗД) для обеспечения работы данных систем при пониженных величинах интенсивности подачи. Данные модификации могут включать в себя снижение объема текучей, среды требуемого для привода силовой секции относительно одного оборота ротора гидравлического забойного двигателя с помощью снижения объема текучей среды на секцию ступени гидравлического забойного двигателя. При данных низких величинах интенсивности подачи турбодвигатели должны иметь более плотные конструкции лопастей с увеличенными установочными углами лопасти и более высокими скоростями потока на уменьшенных лопастях для эффективной работы. Результатом может являться более высокое сопротивление потоку и повышенный риск эрозии от потока бурового раствора для данного рабочего крутящего момента на выходе. Поэтому требуется разработка системы бурения, создающей вращательную мощность, создаваемый иным устройством, чем ВЗД, лопастным или турбодвигателем, где гидравлическое давлении требуется для создания вращательного усилия для бурения скважины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые конкретные примеры вариантов осуществления изобретения можно понять из следующего описания и прилагаемых чертежей, на которых показано следующее.

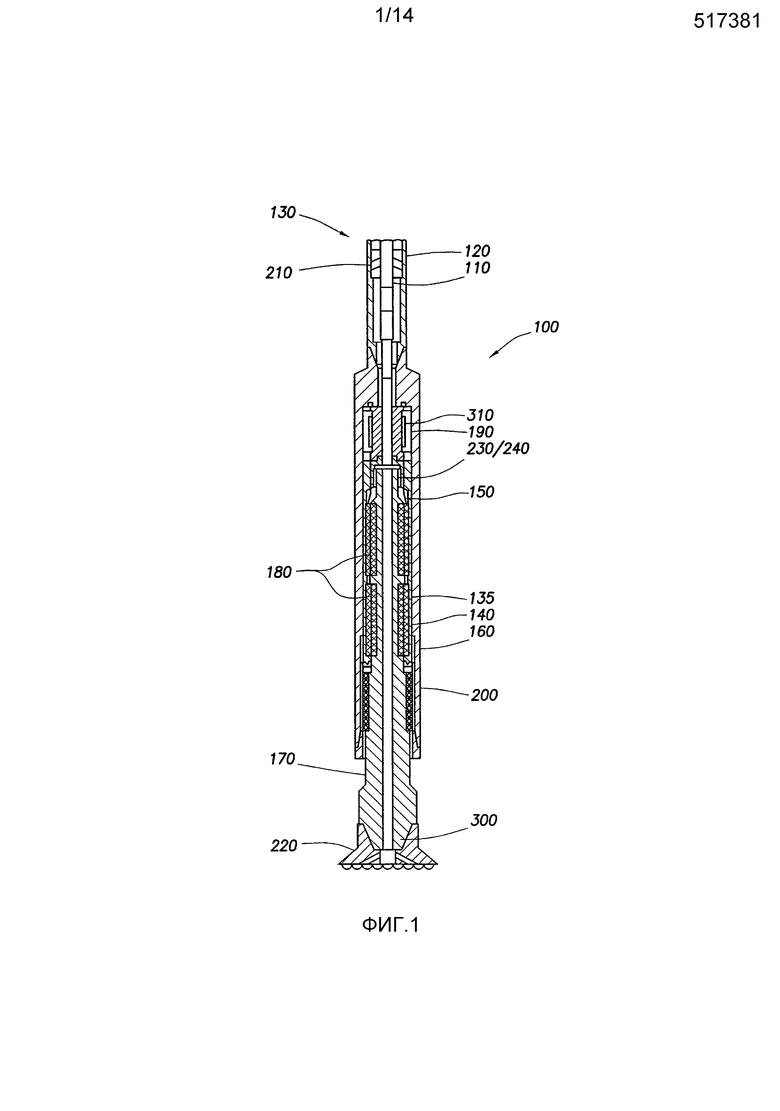

На Фиг. 1 схематично показана компоновка электродвигателя труба в трубе КНБК (компоновки низа бурильной колонны).

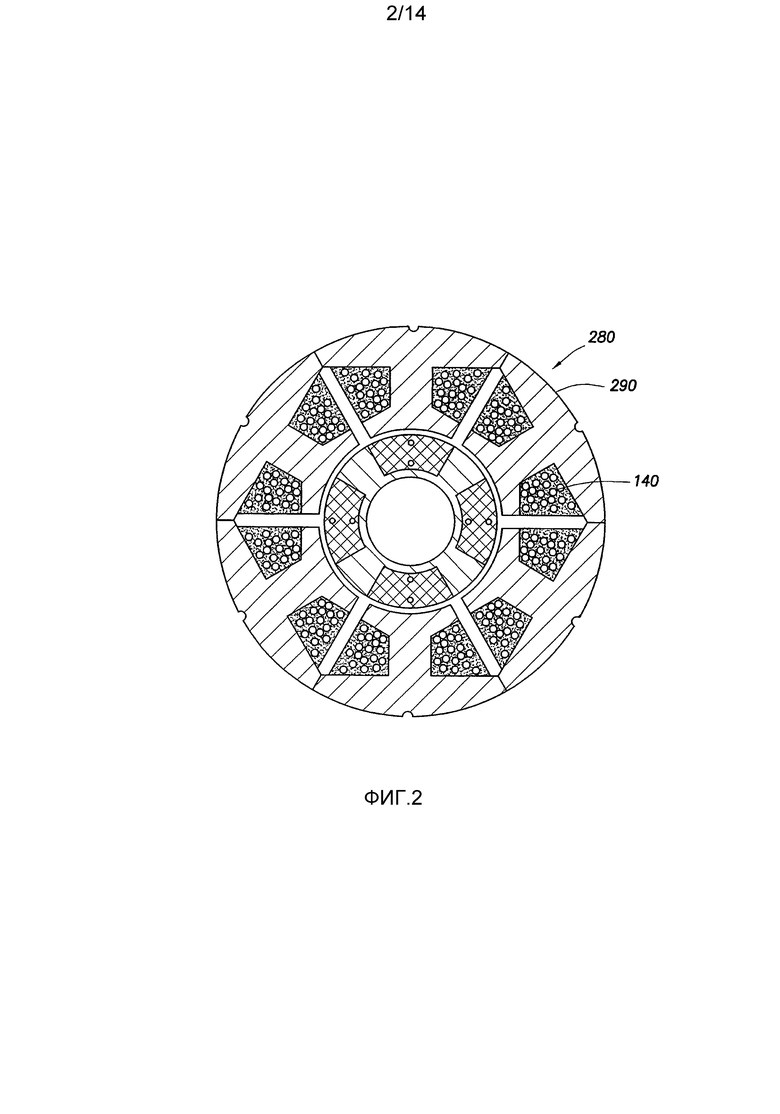

На Фиг. 2 схематично показано сечение ротора и статора электродвигателя.

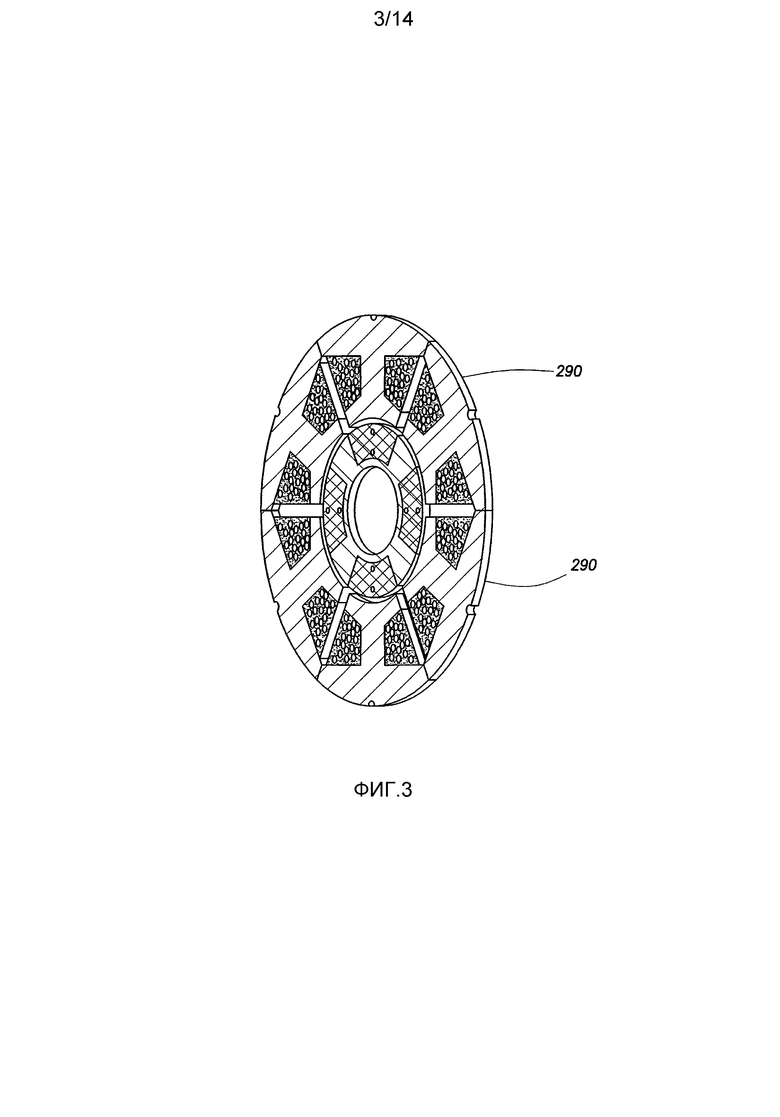

На Фиг. 3 схематично показано сечение статора и ротора на пластине статора.

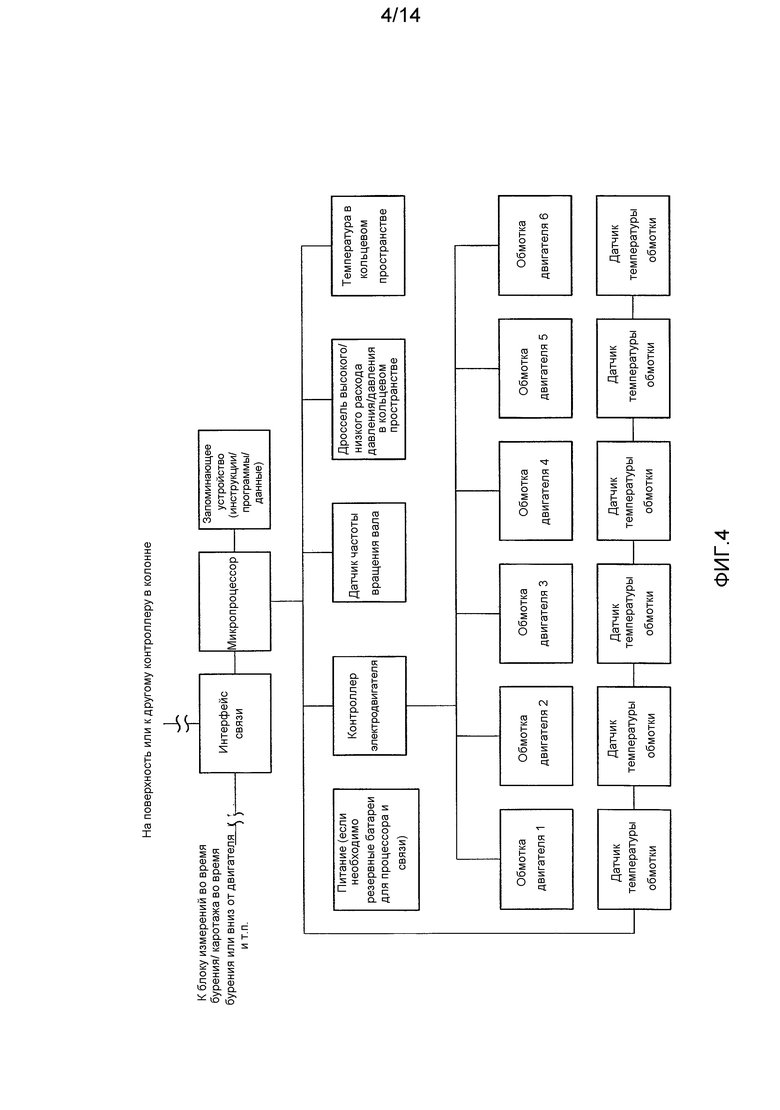

На Фиг. 4 показана блок-схема электронной аппаратуры двигателя.

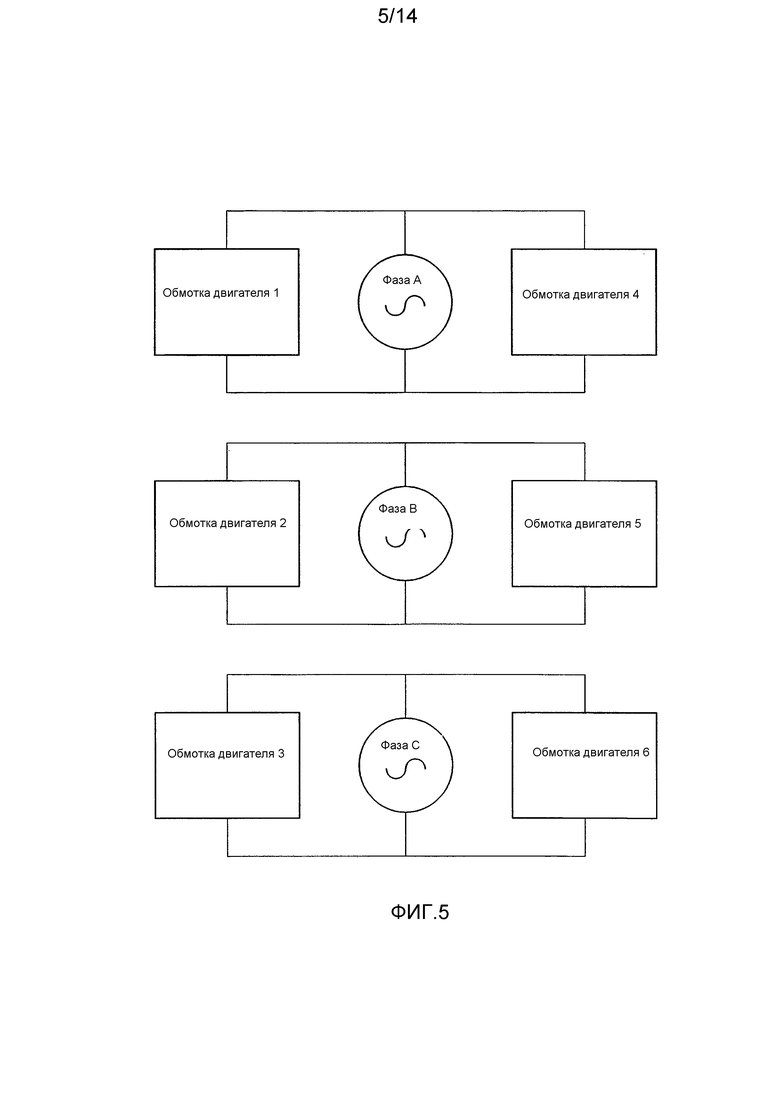

На Фиг. 5 показана блок-схема пар обмоток.

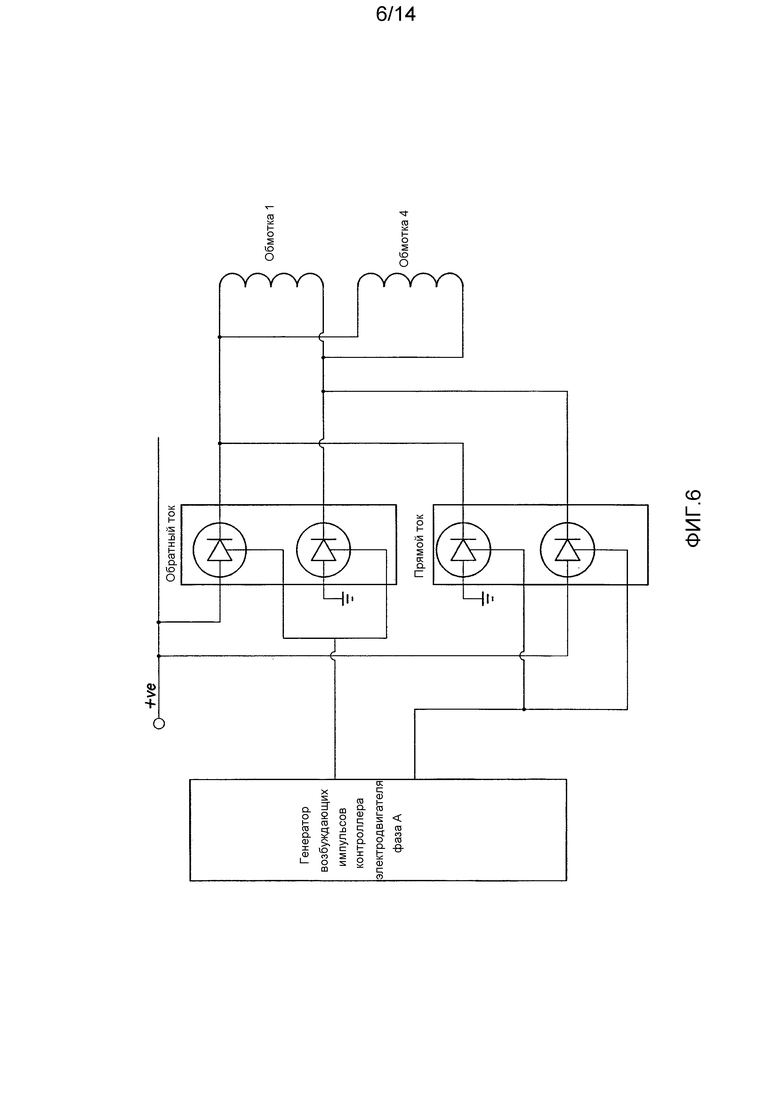

На Фиг. 6 показана схема электронной аппаратуры.

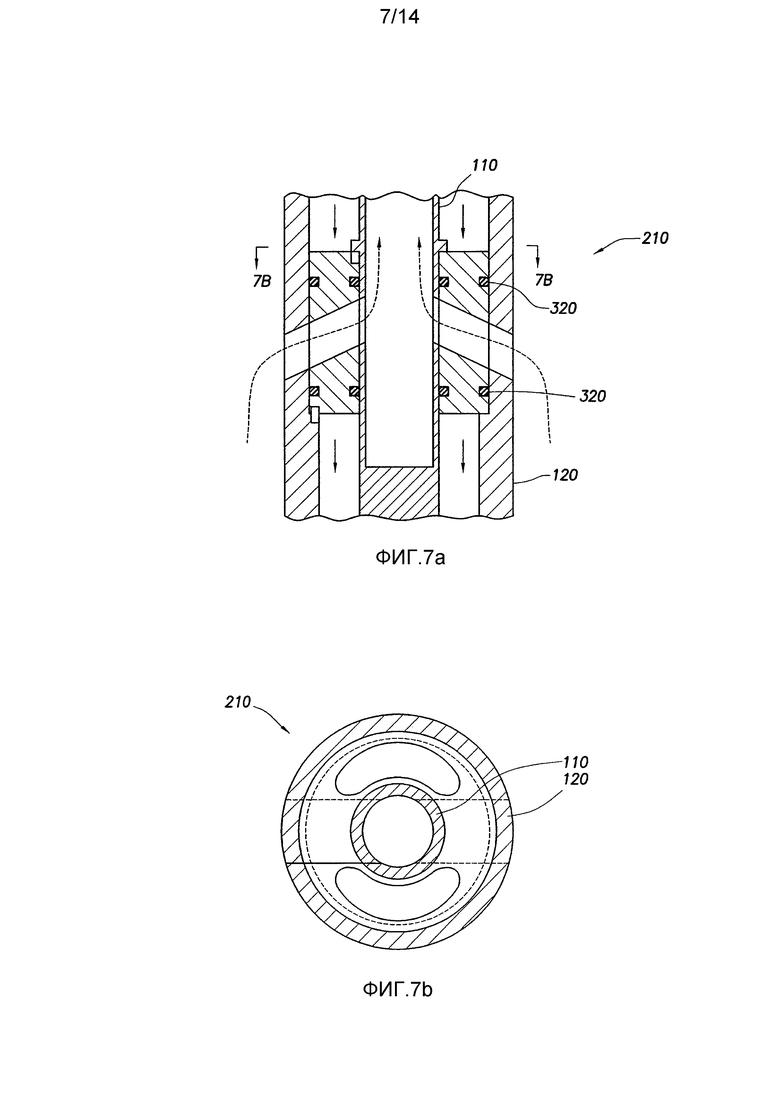

На Фиг. 7 схематично показана компоновка устройства отвода потока в системе труба в трубе.

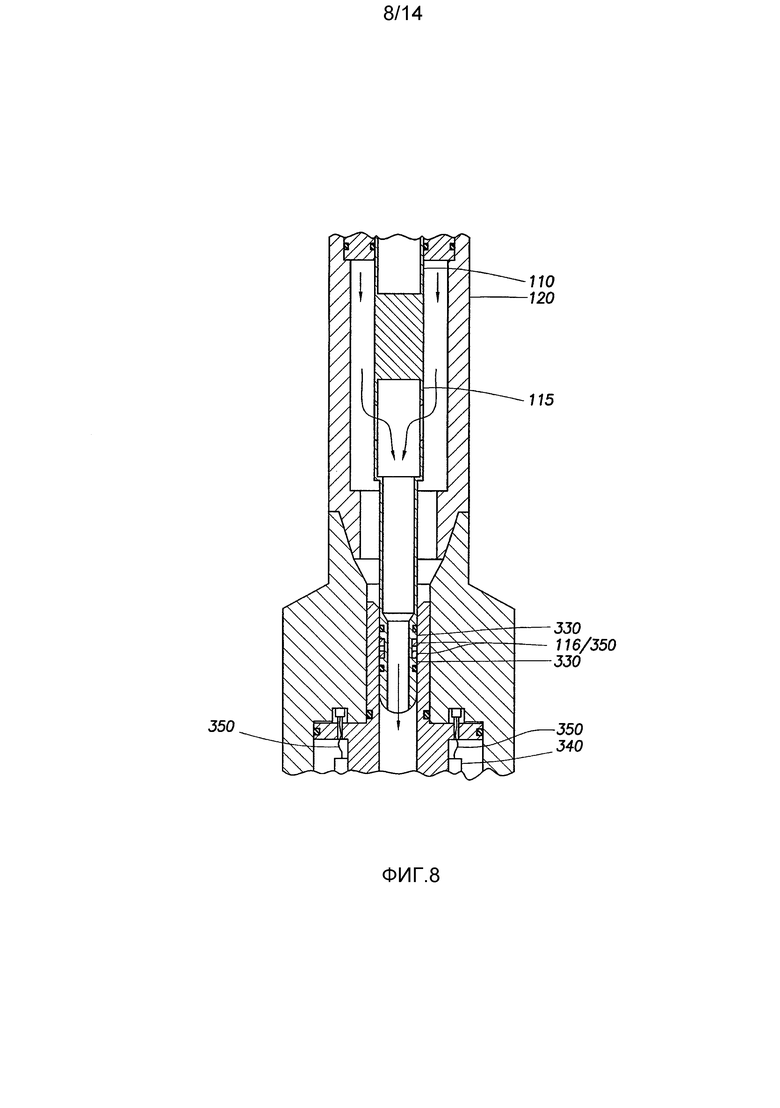

На Фиг. 8 схематично показана компоновка электродвигателя труба в трубе в КНБК.

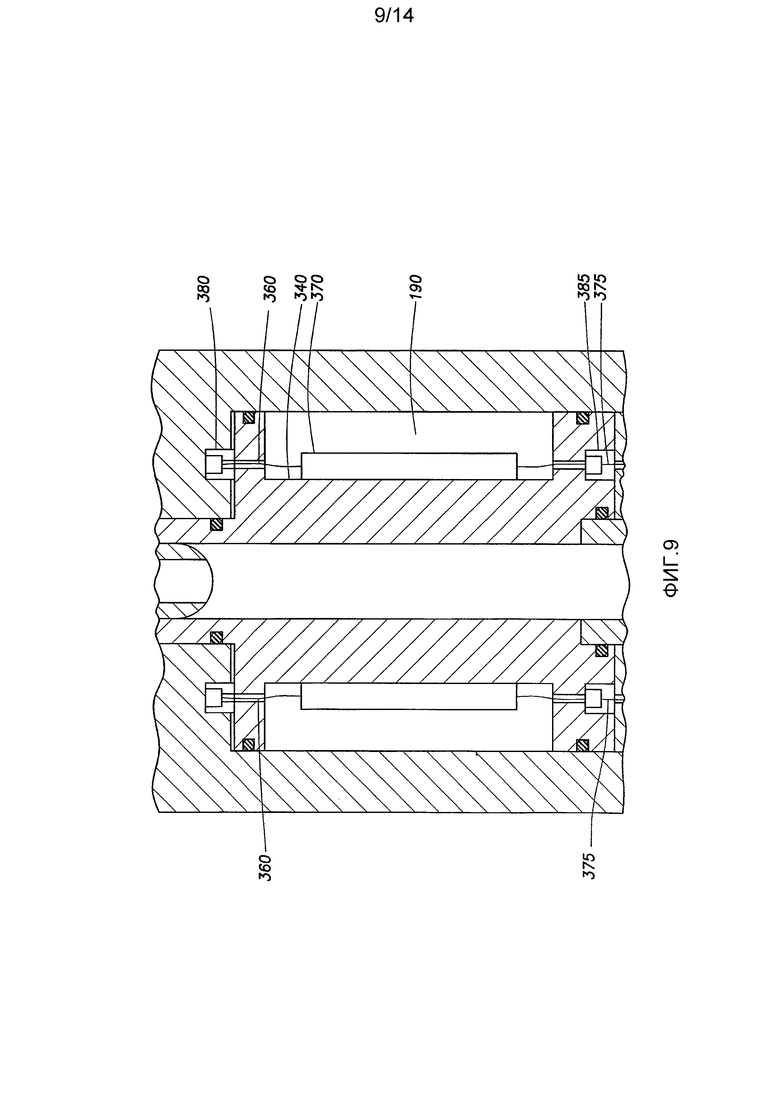

На Фиг. 9 схематично показана компоновка вставки блока электронной аппаратуры.

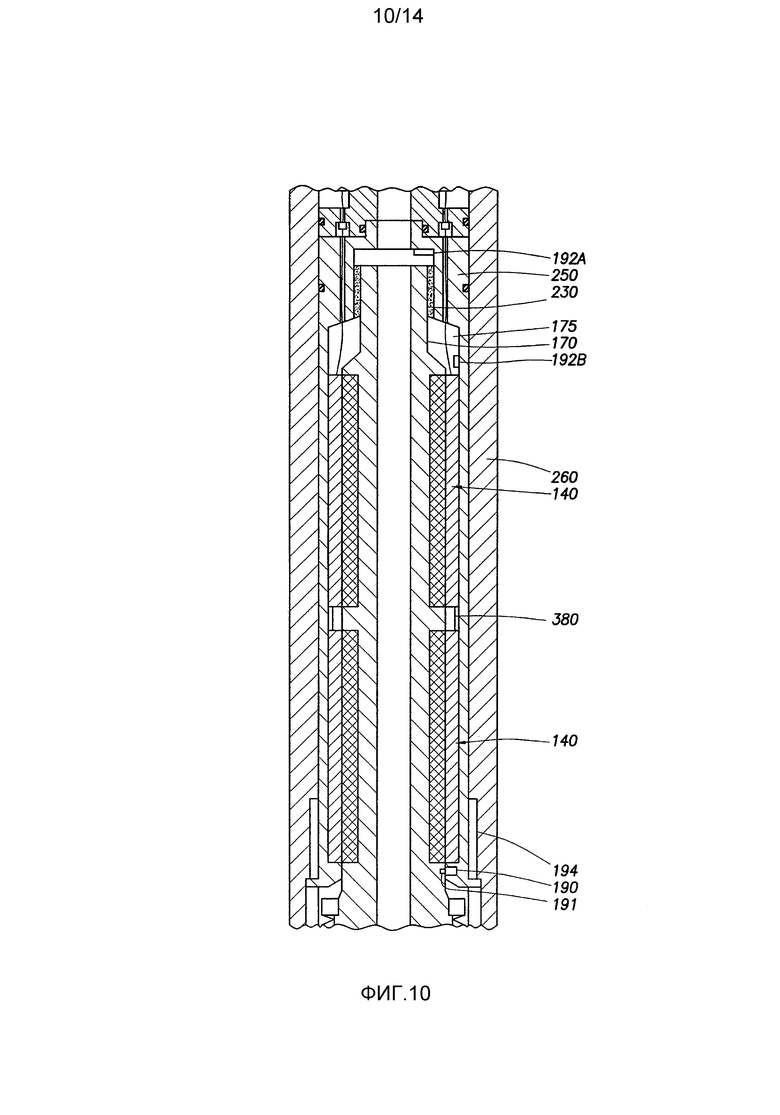

На Фиг. 10 схематично показана компоновка электродвигателя труба в трубе в КНБК.

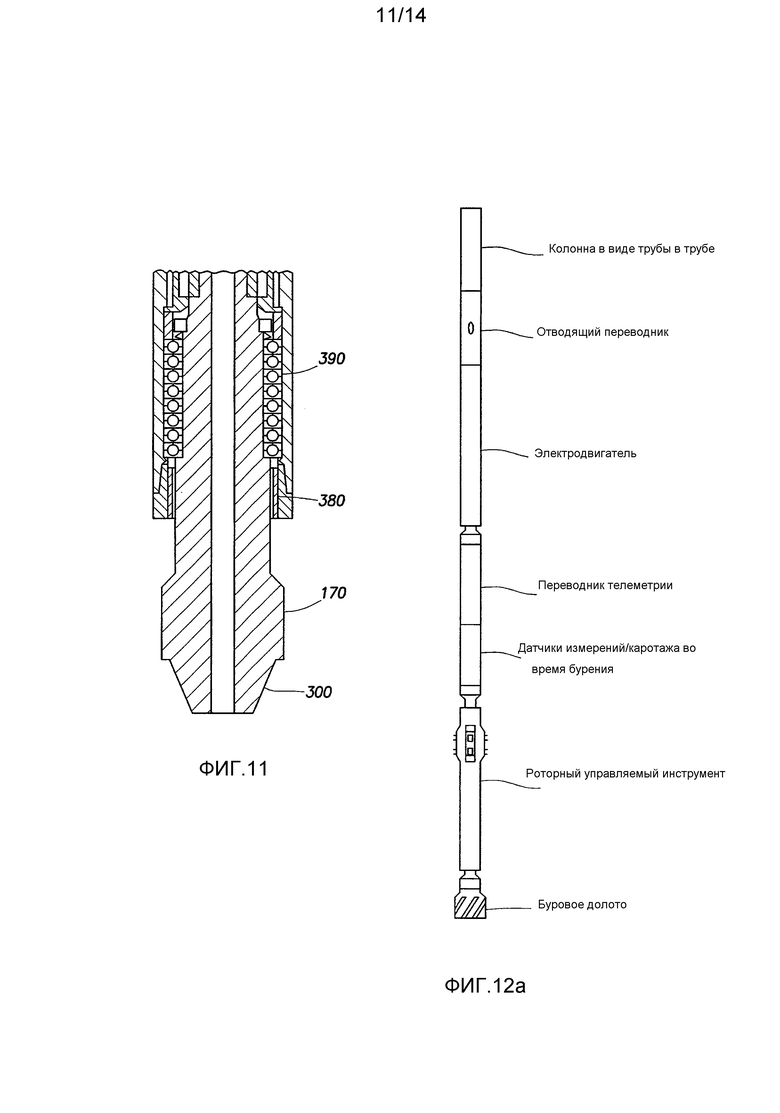

На Фиг. 11 схематично показана компоновка блока подшипников.

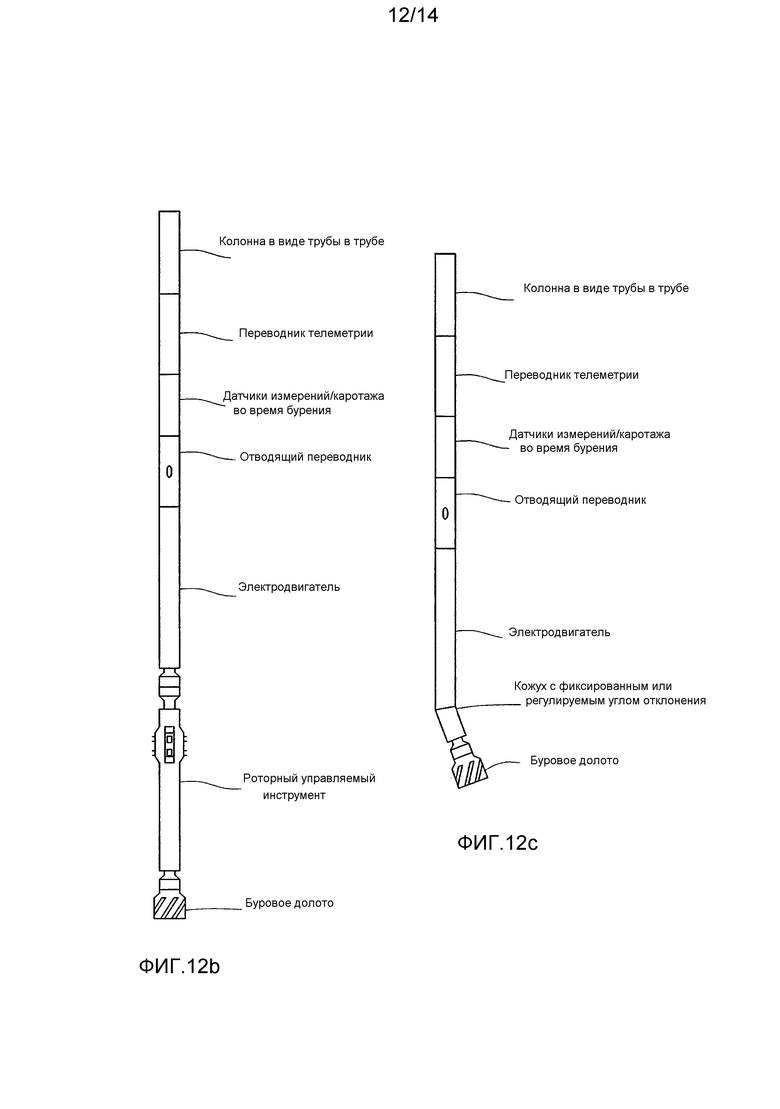

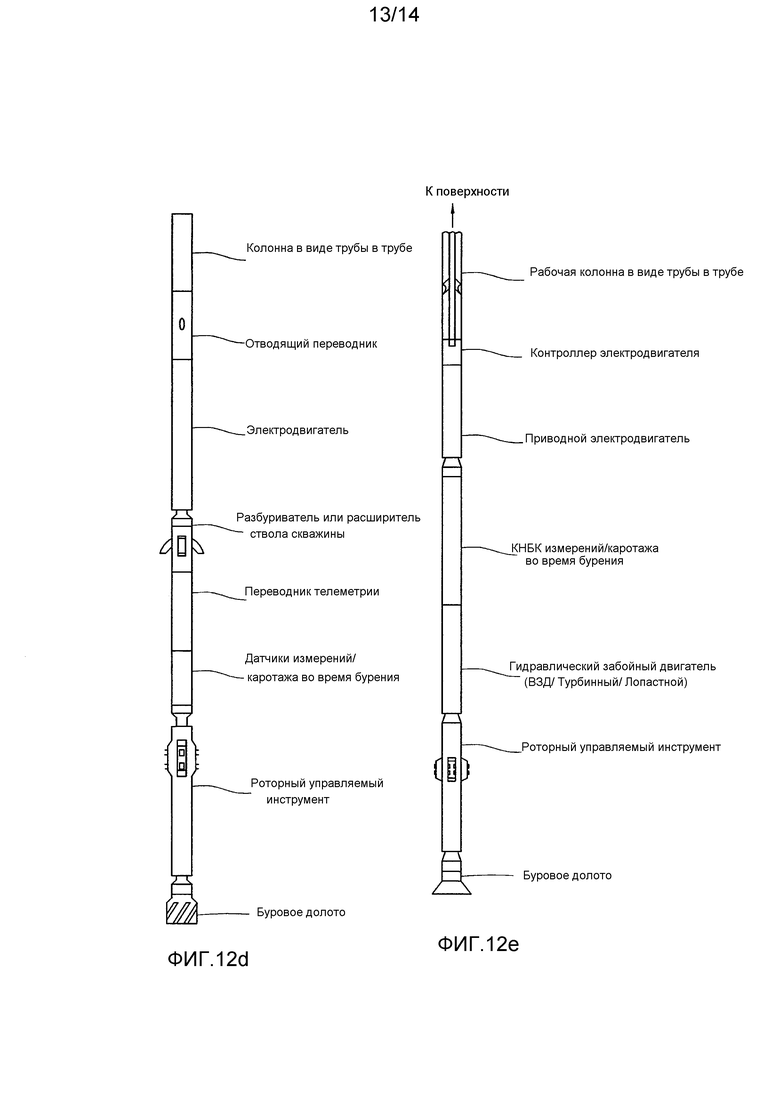

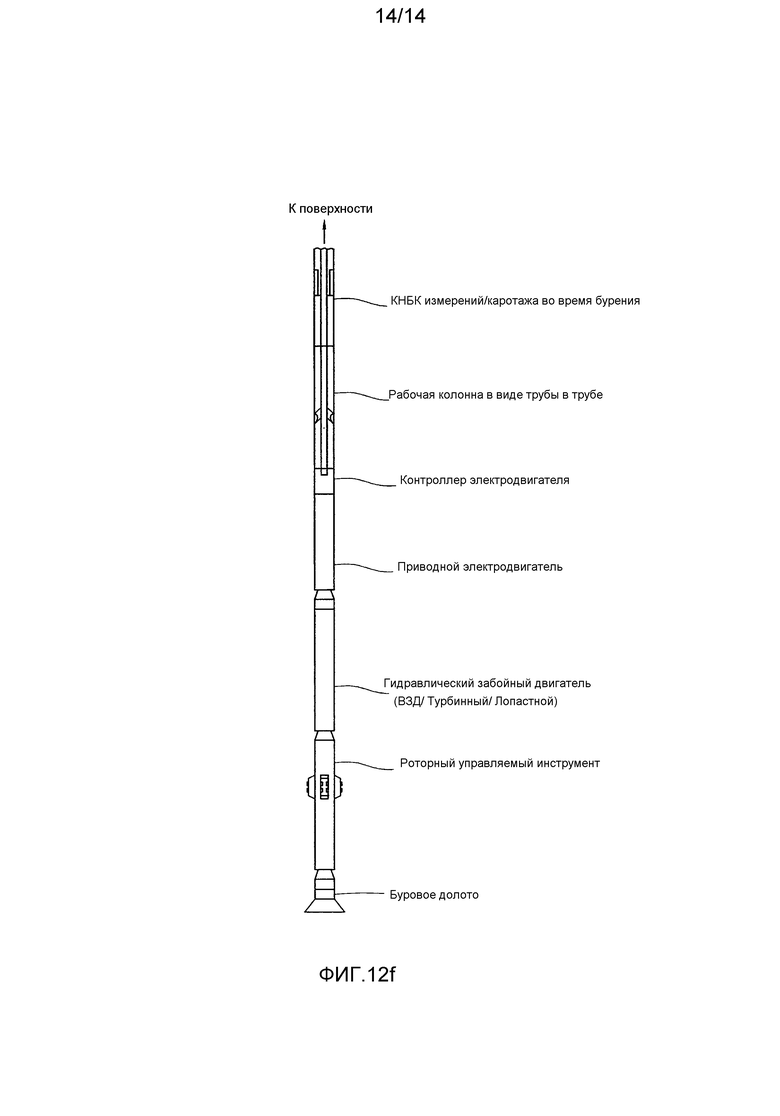

На Фиг. 12a-12f показаны различные составы роторных управляемых КНБК согласно некоторым вариантам осуществления настоящего изобретения.

Хотя варианты осуществления данного изобретения показаны и описаны в виде примеров вариантов осуществления изобретения, такие варианты не накладывают ограничений на изобретение. Раскрытый объект изобретения может претерпевать значительные модификации, изменения и иметь эквиваленты по форме и функциям, понятные специалисту в данной области техники, использующему данное изобретение. Показанные и описанные варианты осуществления c данного изобретения являются только примерами и не исчерпывают объема изобретения.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В данном документе подробно описаны иллюстративные варианты осуществления настоящего изобретения. Для ясности не все признаки фактической реализации описаны здесь. Понятно, что при разработке любого такого фактического варианта осуществления можно принимать многочисленные продиктованные соображениями реализации решения для достижения конкретных целей, которые могут меняться в вариантах реализации. Кроме того, понятно, что такая разработка может являться сложной и затратной по времени, но тем не менее типовым мероприятием для специалиста в данной области техники, использующего настоящее изобретение.

В одном варианте осуществления настоящим изобретением предоставлен электродвигательный агрегат труба в трубе, содержащий бурильную колонну, содержащую внутреннюю трубу и наружную трубу и электродвигатель, при этом электродвигатель снабжается энергией, подаваемой посредством внутренней трубы и наружной трубы, действующими по меньшей мере в качестве проводников.

В другом варианте осуществления настоящим изобретением предоставлен способ предоставления энергии электродвигателю, содержащий этапы на которых: предоставляют электродвигательный агрегат труба в трубе, содержащий бурильную колонну, содержащую внутреннюю трубу и наружную трубу и электродвигатель, при этом электродвигатель снабжают энергией, подаваемой посредством внутренней трубы и наружной трубы, действующими по меньшей мере в качестве проводников и предоставляют энергию электродвигателю.

В другом варианте осуществления настоящим изобретением предоставлен способ бурения ствола скважины в подземном пласте, содержащий этапы, на которых: предоставляют электродвигательный агрегат труба в трубе, содержащий бурильную колонну, содержащую внутреннюю трубу и наружную трубу; электродвигатель; и буровое долото, при этом электродвигатель снабжают энергией, подаваемой посредством внутренней трубы и наружной трубы, действующими по меньшей мере в качестве проводников; предоставляют энергию электродвигателю для создания вращательной мощности; и прикладывают вращательную мощность к буровому долоту.

Для лучшего понимания настоящего изобретения приведены следующие примеры некоторых вариантов осуществления. Примеры никоим образом не являются ограничивающими или определяющими объем изобретения. Варианты осуществления настоящего изобретения можно применять в горизонтальных, вертикальных, наклонно-направленных или иных нелинейных стволах скважин и строительных конструкциях, выполняемых с помощью бурения, например, речных дюкеров в подземном пласте любого типа. Варианты осуществления можно применять для нагнетательных скважин, а также эксплуатационных скважин, и в том числе углеводородных скважин.

Термины "соединение" или "соединения" при использовании в данном документе означают как непрямое, так и прямое соединение. Таким образом, если первое устройство соединяется со вторым устройством, соединение может являться прямым соединением, или непрямым электрическим соединением через другие устройства и соединения. Термин "к устью скважины" при использовании в данном документе означает вдоль бурильной колонны или скважины от дальнего конца к поверхности, и "к забою скважины" при использовании в данном документе означает вдоль бурильной колонны или скважины от поверхности к дальнему концу.

Понятно, что термин "оборудование бурения нефтяной скважины" или "система бурения нефтяной скважины" не ограничивает применение оборудования и способов, описанных данными терминами, бурением нефтяных скважин. Термины также охватывают бурение газовых скважин или в общем углеводородных скважин. Дополнительно, такие скважины можно использовать для добычи, мониторинга, или нагнетания в связи с извлечением углеводородов или других материалов под землей.

Настоящее изобретение относится в общем к бурению и заканчиванию скважин и, конкретнее, к системам и способам использования электродвигателей для привода бурового долота.

На Фиг. 1 показана полная компоновка электродвигательного агрегата труба в трубе (100) КНБК согласно одному варианту осуществления настоящего изобретения. Как показано на Фиг. 1, электродвигательный агрегат труба в трубе (100) КНБК может содержать внутреннюю трубу (110), наружную трубу (120), рабочую колонну (130), электродвигатель (135), обмотки (140) статора, установочное устройство (150) кожуха, кожух (160) двигателя, приводной вал (170), магниты (180) приводного вала, контроллер (190) электродвигателя, кожух (200) контроллера электродвигателя, устройство (210) отвода потока, буровое долото (220) и дроссель (230) потока высокого давления. В некоторых вариантах осуществления питание, предпочтительно питание постоянного тока, можно передавать между внутренней трубой (110) и наружной трубой (120) с поверхности вдоль длины рабочей колонны (130). В некоторых вариантах осуществления внутреннюю трубу (110) можно назначить проводом питания под напряжением, и наружную трубу (120) можно назначить заземляющим проводом. Важным с точки зрения безопасности может являться назначение наружной трубы (120) заземляющим проводом, поскольку труба может соединяться в токопроводную цепь с буровой установкой, и ее изоляция в среде бурения является сложной.

Внутренняя труба (110) и наружная труба (120) могут являться эксцентрическими или концентрическими. В некоторых вариантах осуществления наружная поверхность внутренней трубы (110) может иметь покрытие изоляционным материалом для предотвращения короткого замыкания внутренней трубы (110) через буровой раствор или другие контактные точки на наружную трубу (120). В других вариантах осуществления внутренняя поверхность наружной трубы (120) может иметь покрытие изоляционным материалом. Примеры изоляционных материалов включают в себя диэлектрические материалы. Подходящие примеры диэлектрических материалов включают в себя полиимид, GORE™ высокопрочный упрочненный фторполимер, нейлон, TEFLON™ и керамические покрытия. В некоторых вариантах осуществления только в зонах, герметизированных и защищенных от бурового раствора имеется неизолированный металл внутренней трубы (110), открытый для электрических соединений вдоль длины рабочей колонны (130) до следующего соединения внутренней трубы. Такие зоны можно заполнять воздухом или неэлектропроводной текучей средой по типу масла или электропроводной текучей средой, такой как буровой раствор на водной основе, если не создается путь электрического тока от внутренней трубы к наружной трубе в режиме короткого замыкания.

В некоторых вариантах осуществления обмотки (140) статора можно устанавливать в виде секторов геометрической фигуры в установочном устройстве (150) кожуха. В некоторых вариантах осуществления установочное устройство (150) кожуха можно неподвижно крепить в кожухе (160) двигателя для предотвращения вращения носителя относительно рабочей колонны (130).

В некоторых вариантах осуществления магниты (180) приводного вала могут содержать неподвижно закрепленные постоянные магниты, установленные на приводном валу (170) способом, обеспечивающим получение реактивного крутящего момента от изменяющихся магнитных полюсов, создаваемых обмотками (140) статора. В некоторых вариантах осуществления электродвигатель (135) может представлять собой 6 полюсный двигатель. Существует несколько вариантов числа полюсов и решений по соединению магнитов с приводным валом относительно кожуха, а также другие виды электродвигателей, такие как двигатели непосредственной передачи вращения с устройством механического коллектора приводных обмоток и асинхронные двигатели с короткозамкнутым ротором, в которых не используют постоянные магниты. Однофазные двигатели с конденсаторами для создания псевдо второй фазы также являются возможными.

В некоторых вариантах осуществления контроллер (190) электродвигателя можно устанавливать над обмотками (140) статора для управления различными аспектами работы электродвигателя (135). Контроллер (190) электродвигателя может поддерживать двустороннюю связь с поверхностью через два пути тока, образованных внутренней трубой (110) и наружной трубой (120) и через провод сквозного питания или провода, которые осуществляют сквозное питание электродвигательного агрегата и модулей, установленных ниже двигателя, например, систем каротажа во время бурения и/или измерений во время бурения и управления направлением бурения.

В некоторых вариантах осуществления контроллер (190) электродвигателя может размещаться внутри полости с поддержанием постоянного давления для защиты электронной аппаратуры. Электронная аппаратура контроллера (190) электродвигателя может иметь керамическое покрытие для обеспечения заполнения полости маслом и уравновешивания давления с кольцевым пространством для создания тонкостенного укрытия электронной аппаратуры. Преимущества заполнения полости маслом и уравновешивания давления с кольцевым пространством состоят в том, что толщину стенок полости электронной аппаратуры можно устанавливать весьма небольшой поскольку не требуется выдерживать гидростатическое давление, и остается больше пространства для электронной аппаратуры, а также создается, благодаря улучшенной теплопроводности, отвод тепла, создаваемого электронной аппаратурой, для поддержания удовлетворительные условия работы электронной аппаратуры.

В некоторых вариантах осуществления обмотки (140) статора можно инкапсулировать заливкой в керамику, резину или эпоксидный состав. Данное обеспечивает в инкапсулированной зоне дополнительную защиту от короткого замыкания, которую в нормальных условиях обычно создает покрытие из полиэфиркетона, находящееся на магнитном проводе, который можно открывать воздействию бурового раствора, где часть бурового раствора циркулирует через данную зону, обеспечивая охлаждение обмотки и силовой электроаппаратуры, а также смазывает буровым раствором опоры и радиальные подшипники вдоль приводного вала (170).

Во время работы электродвигательного агрегата труба в трубе (100) КНБК буровой раствор может проходить вниз в кольцевых пространствах, образованных внутренней трубой (110) и наружной трубой (120). Буровой раствор и выбуренная порода могут возвращаться на поверхность внутри внутренней трубы (110). Вместе с тем, вблизи верха электродвигателя (135) данный режим потока может несколько изменяться. Устройства (210) отвода потока, которые электрически изолированы от наружной бурильной трубы и предпочтительно выполнены из керамики или металла с диэлектрическим изоляционным покрытием на наружной поверхности, обеспечивают вход бурового раствора и выбуренной породы из кольцевого пространства, образованного внутренней трубой (110) и наружной трубой (120), во внутреннюю трубу, при этом пропуская проходящий вниз буровой раствор через щели в форме почки в устройстве (210) отвода потока. Ниже данной точки, проходящий вниз буровой раствор может отводиться в центральный канал, где он проходит через внутреннюю трубу (110), электрически соединенную с электродвигателем (135) в кожухе (160) двигателя. В данной точке проходящий вниз буровой раствор могут принимать два отдельных пути. Первый путь проходит вниз по центральному каналу приводного вала (170) и к буровому долоту (220) снизу рабочей колонны (130), где раствор выходит из бурового долота (220), и начинается обратный путь в сторону устья скважины к впускным окнам устройства отвода потока. Другой путь проходит через дроссель (230) потока высокого давления сверху приводного вала (170), затем через пространство между наружным участком ротора и внутренним участком кожуха двигателя и наружу через нижний узел радиально-упорных подшипников непосредственно над соединением вала с долотом снизу кожуха двигателя. Дроссель (230) потока высокого давления может выполняться с возможностью утечки некоторого количества бурового раствора для сквозного прохода в кожух (160) двигателя и охлаждения обмоток (140) статора и смазки радиальных и аксиальных подшипников электродвигателя (135). Дроссель (230) потока высокого давления можно также дублировать, как радиально-упорный подшипник (240). В других вариантах осуществления может существовать отдельный радиально-упорный подшипник (240). Радиально-упорные подшипники (240) могут представлять собой резиновые судовые подшипники, подшипники с PDC покрытием или различными упрочненными покрытиями по типу наваренного карбида вольфрама.

Дроссель (230) потока высокого давления можно устанавливать в любом месте вдоль пути потока, если поток дросселируют в некотором месте вдоль пути от верха приводного вала до низа кожуха двигателя. В некоторых вариантах осуществления дроссель (230) потока высокого давления можно устанавливать непосредственно под верхними радиально-упорными подшипниками (240), поскольку с таким устройством проще работать, и устройство также действует, как фильтр, препятствующий попаданию крупных твердых частицы, случайно попадающих в буровой раствор, на обмотки (140) статора и в радиально-упорные подшипники (240).

На Фиг. 2 показано сечение ротора и статора без установочной втулки (250) обмоток или кожуха (160) двигателя. В данном примере показан узел (280) обмоток шестиполюсного статора. Обмотки (140) статора можно навивать вдоль одной или нескольких головок (290) статора. В некоторых вариантах осуществления одна или несколько головок (290) статора могут представлять собой длинные прямоугольные сектора геометрической фигуры. Одну или несколько головок (290) статора можно выполнять из мягкой стали с высокой магнитной проницаемостью. В идеале одна или несколько головок (290) статора могут входить в контакт друг с другом или могут свариваться вместе.

В других вариантах осуществления узел головки статора может быть выполнена из одного круглого стержня с использованием способов механической обработки таких как электрохимическая механическая обработка, обработка на электроэрозионном станке или электродная электростатическая механическая обработка на станке электростатического дегоржирования или даже экструзии формы, когда поверхность наружного диаметра сборки головки статора является одной сплошной поверхностью, а не 6 отдельными частями. Поскольку изготовление головок статора из одного стержня может стоить дорого, в идеале сборку (280) обмотки статора составляют из 6 деталей для уменьшения стоимости изготовления. В варианте, где головки статора выполняют из одного стержня, обмотки статора приходится продевать через различные каналы. Хотя это может являться сложным, капсулированное покрытие можно получать литьем под давлением во внутреннюю зону и концы. Также требуется выполнить покрытие статора для уменьшения коррозии и увеличения его срока службы, но в данном случае заливочный материал может являться подходящим. В некоторых вариантах осуществления заливочный материал можно выполнять из различных составов, таких как эпоксидный состав, составы на основе керамики, нейлон или подобный полиэфирэфиркетону политетрафторэтилен, например, Arlon 100 фирмы Greentweed.

В концепции секторов геометрической фигуры, показанной на Фиг. 2, головки статора могут испытывать коррозию под воздействием систем бурового раствора многих типов, если контактная зона сектора геометрической фигуры вблизи поверхности наружного диаметра не имеет защитного покрытия. Вместе с тем, при весьма незначительном компромиссе со снижением кпд можно выполнять весьма тонкое антикоррозионное покрытие на головках статора на контактных местах поверхности наружного диаметра для ограничения потерь от магнитной взаимоиндукции, при этом выполняя более тяжелое покрытие на частях головки статора, открытых воздействию потока бурового раствора.

Обмотки (140) статора можно выполнять из покрытой лаком, полиэфирэфиркетоном или имеющей другое диэлектрическое покрытие магнитной проволоки, в идеале выполненной из серебра, меди, алюминия или любого электропроводного элемента, включающего в себя высокотемпературные сверхпроводящие материалы. Обмотки (140) статора можно выполнять в несколько витков вокруг головки (290) статора. Если необходимо, сверху и встроенным в обмотки (140) статора можно расположить заливочный материал, предпочтительно керамический или более гибкий высокотемпературный эпоксидный состав. Данный материал можно использовать для защиты обмоток (140) статора от коррозии под воздействием бурового раствора и от эрозии, в особенности от мелкодисперсного песка, который может проходить в данной зоне.

Одну или несколько головок (290) статора можно снабдить пазами на наружном диаметре и можно соединять шпонками с установочным устройством (150) кожуха для удержания одной или нескольких головок (290) статора неподвижными при создании крутящего момента. Данный крутящий момент может передаваться на кожух (160) двигателя через дополнительные шлицевые пазы в несущем кожухе (260) и шлицы на кожухе (160) двигателя. Другие способы выполнения указанного вполне понятны для специалистов в данной области техники.

Необязательно, наружный диаметр несущего кожуха (260) и внутренний диаметр кожуха (160) двигателя могут образовывать слегка конические поверхности, сужающиеся вверх, для обеспечения точной подгонки и предотвращения нарастания мелких частиц бурового раствора между кожухом (160) двигателя и несущим кожухом (260). В данном способе установочная втулка (250) обмоток может вытягиваться или выдавливаться. Верх установочной втулки (250) обмоток может иметь дополнительные препятствующие вращению шпонки, которые взаимодействуют с вставкой блока электронной аппаратуры, и/или дополнительные шлицевые пазы, которые взаимодействуют со шлицами, расположенными в кожухе (160) двигателя.

В некоторых вариантах осуществления одну или несколько головок (290) статора можно выполнять из тонких пластин с сечением, показанным на Фиг. 3. Как показано на Фиг. 3, форму одной или нескольких головок (290) статора можно штамповать из тонких стальных листов, покрытых тонкой изоляцией и складываемых стопкой друг с другом в установочное устройство с последующим продеванием обмоток. Это выполняют, поскольку длинные сплошные стержни одной или нескольких головок (290) статора вдоль длины электродвигателя (135) создавали бы мощные вихревые токи, сильно снижающие КПД двигателя и создающие нагрев. Провода, проходящие по длине головки статора создают непрерывную обмотку вокруг группы пластин головки статора.

Благодаря применению тонких штампованных пластин, указанные выше проблемы стоимости изготовления и вопросы сборки можно разрешить, создавая конструкцию силового статора. Толщина каждой пластины статора должна требовать некоторого моделирования для оптимизации, но толщина 1/16ʺ-1/4ʺ (1,6-6,4мм) лежит в обычном диапазоне. Альтернативно, каждую индивидуальную головку статора можно штамповать, таким образом требуется 6 штампованных деталей для выполнения 1 слоя, расположенных, как показано на Фиг. 2.

Как также показано на Фиг. 1, приводной вал (170) может выходить снизу электродвигателя (135) для свинчивания либо с буровым долотом (220) или другими компонентами КНБК. Хотя соединение (300) с замковым ниппелем на приводном валу показано на Фиг. 1, соединение с замковой муфтой может заменить соединение (300) с замковым ниппелем. На приводном валу (170), можно устанавливать один или несколько магнитов (180) приводного вала.

На Фиг. 1 показаны четыре магнита (180) приводного вала, установленные на приводном валу (170). Хотя есть другие способы изготовления ротора для электродвигателя, такого как асинхронный электродвигатель с короткозамкнутым ротором, данный способ с применением постоянных магнитов обеспечивает подходящий крутящий момент и механическую стабильность. Магниты (180) приводного вала можно выполнять с оптимизацией для трехфазного двигателя. Специалист по трехфазным двигателям знает режимы работы такого двигателя, в котором магниты на валу толкает и тянет электродвижущая сила статора, благодаря току с разными фазами, проходящему через 6 обмоток. При более высоких рабочих температурах обмотки следует использовать вместо магнитов на приводном валу для передачи крутящего момента по существу аналогично асинхронному электродвигателю с короткозамкнутым ротором. Основным ограничением для магнитов является температура Кюри, при которой намагниченность магнита теряется или по меньшей мере происходит значительное уменьшение магнитной массы магнита.

Преимущество двигателя данного типа состоит в том, что им можно управлять с помощью твердотельных переключателей вместо электромашинного коллектора. Хотя электромашинный коллектор работает нормально, он далеко не идеален, поскольку должен использовать щетки в электрически изолированной среде, что требует заполненной маслом полости с вращающимся уплотнением, создающим барьер для бурового раствора, что может являться проблематичными по соображениям надежности и удобства в эксплуатации, если вращающееся уплотнение должно работать на высоких оборотах много часов, как в данном случае.

Вновь со ссылкой на Фиг. 1, электродвигательный агрегат труба в трубе (100) КНБК может дополнительно содержать блок (310) электронной аппаратуры. Блок (310) электронной аппаратуры в идеале имеет процессор с запоминающим устройством для мониторинга и управления электродвигателем (135). Процессор обеспечивает выполнение нескольких функций, в том числе, без ограничения этим управления пуском двигателя, конденсаторами, помогающими при пуске и работе, мониторинга потребления электроэнергии, управления скоростью вращения двигателя (которой чаще всего управляют с помощью частоты, прикладываемой к обмоткам, и тока, пропускаемого по обмоткам), управления крутящим моментом на выходе двигателя (подачей постоянного или изменяющегося крутящего момента), регулирования мощности, контроля температуры двигателя (в обмотки статора можно встраивать датчики температуры), передачи данных датчиков двигателя и КНБК на поверхность по трубе в трубных проводниках, приема команд по параметрам работы двигателя, таким как скорость вращения, крутящий момент, пределы мощности на выходе, и т.п., запросам данных и другим запросам с поверхности по проводникам в виде трубы в трубе, обнаружения потери оборотов и их восстановления, обнаружения прихвата и проскальзывания и реагирования замкнутой системы на управление прихвата и проскальзывания для поддержания состояния двигателя при бурении в предпочтительном диапазоне. Система автоматически обнаруживает неудовлетворительные параметры бурения и избегает их и накапливает информацию по ним с самообучением по ходу бурения. Признак самообучения конкретно обеспечивает обнаружение условий потери оборотов и ограничивает питание обмоток, по существу для остановки двигателя, если результатом приложения силы на двигателе и последующего падения числа оборотов вала является порог снижения оборотов двигателя, или эксплуатация двигателя со слишком низкой скоростью вращения, которая может потенциально обуславливать повреждение обмоток двигателя слишком большим током, проходящим через них. Процессор должен получать данные по весу и крутящему моменту с поверхности или внутрискважинного датчика либо в двигателе или встроенного в другом месте в бурильной колонне, например, в системе измерений во время бурения компоновки низа бурильной колонны или датчике, расположенном выше в бурильной колонне. Указанное по существу обеспечивает выключение питания двигателя процессором до достижения или при достижении повреждающих частот вращения заклинивания, затем повторный пуск двигателя либо на короткие пробные промежутки времени для определения, снимается ли приложенная нагрузка и/или получения дополнительной информации датчиков веса и крутящего момента, указывающей безопасную работу. Дополнительно к указанному, электронная аппаратура может содержать цепи ограничения тока для ограничения величины тока, который можно применять в катушках обмотки электродвигателя для предотвращения прохождения повреждающих токов в обмотках. Процессор может записывать и выполнять мониторинг частоты оборотов в зависимости от приложенной мощности и осевой нагрузки на долото и крутящего момента для обнаружения падения показателей работы в двигателе или долоте с течением времени и уведомления находящихся на поверхности компьютера и операторов о таких условиях. Например, если мощность, подаваемая в двигатель, остается постоянной, но обнаружено, что крутящий момент, прикладываемый к пласту, меньше момента, который наблюдался в предыдущей момент времени, это может указывать падение показателей работы двигателя или долота. Указанное может также являться функцией свойств пласта, который бурят. Поскольку такие данные передаются на поверхность системой телеметрии, их можно отслеживать в режиме реального времени и действовать соответствующим образом если необходимо. Такие данные можно использовать, например, для вычисления механического КПД бурового долота для его мониторинга на предмет появления признаков износа. Данные механического КПД и/или крутящего момента, а также веса можно сравнивать с моделью геологической среды соседних скважин в области для определения оптимальной осевой нагрузки на долото и требуемого крутящего момента от электродвигателя для получения предпочтительных показателей бурения для пласта, который бурят.

Существует много способов получения питания трехфазного тока из источника питания постоянного тока. Источник питания постоянного тока на поверхности или другой генератор питания в скважине является идеальным, если электроэнергия должна передаваться на большие расстояния, поскольку токопроводящий буровой раствор между внутренней и наружной трубой создает потери в варианте питания с передачей переменного тока. Часто в линиях передачи питания, проходящих через воду, в особенности соленую воду, используют постоянный ток для минимизации потерь от электромагнитного излучения в воду, окружающую кабель передачи электроэнергии. Аналогично, в подземном пласте существуют интервалы с высокой удельной электропроводностью, на которых увеличиваются потери энергии вдоль трубы в цепи трубы передачи электроэнергии с изменением в проходящем токе вдоль системы труба в трубе. Так что является предпочтительной минимизация флуктуаций тока, насколько возможно, при использовании постоянного тока вместо переменного тока для питания электродвигателя. При этом можно использовать любую форму питания для приведения в действие электродвигателя. В некоторых вариантах осуществления требуется питание постоянного тока, поскольку может обеспечивать более простое регулирование мощности некоторых цепей в зоне забоя скважины. В идеале требуется питание трехфазного тока, передаваемое с поверхности на двигатель в зоне забоя скважины, но это означает, что больше проводников требуется в системе труба в трубе, при этом уменьшается надежность и увеличивается сложность системы труба в трубе, включающей в себя по меньшей мере 1 дополнительный проводник и в реальности всего 4, поскольку замыкание через землю может потребоваться, но не является обязательным.

На Фиг. 4 показана обобщенная блок-схема, детализирующая линии связи, датчики и элементы управления двигателем системы. Не показанные на Фиг. 4, могут также существовать линии связи через нижнюю часть двигателя или как в направлении вверх, так и вниз в колонне. В таком средстве можно использовать токосъемные кольца или муфты индуктивной связи, известные специалистам в данной области техники. Токосъемные кольца или индуктивная связь обеспечивают для связи и/или питания переход в любом направлении между кожухом двигателя и вращающимся приводным валом. Соединительные узлы на концевых точках с электрическими проводниками создают путь передачи сигнала к верхней или нижней части двигателя, где линии связи могут продолжаться на следующий модуль. В идеале соединение сверху двигателя выполняют через интерфейс связи, который соединяется в подачу электроэнергии двухтрубного проводника.

В некоторых вариантах осуществления канал связи может поддерживать связь напрямую с сетью связи трубы в трубе или может поддерживать связь с локальной сетью, например, сетью системы измерений во время бурения/ каротажа во время бурения или узлом связи вблизи долота или в долоте или с множеством сетей и узлов связи. Процессор может исполнять команды, которые сохраняются в области памяти запоминающего устройства, которая может встраиваться в сам процессор или в отдельные элементы запоминающих устройств, такие как интегральные схемы памяти по типу ОЗУ или флэш-ОЗУ или твердотельный накопитель или другие виды запоминающих/ сохраняющих данные устройств. Запоминающие устройства можно также использовать для регистрации информации по показателям работы двигателя, таким как, температура обмоток, температура инструмента, температура бурового раствора, частота оборотов вала, выходная мощность, выходной крутящий момент, ток, напряжение и потребляемая мощность системы, ток, напряжение и мощность на входе обмоток, а также давление с обеих сторон дросселя потока высокого давления для наблюдения признаков вымывания и удостоверения прохода бурового раствора через обмотки для их охлаждения при нагреве, обусловленном в основном сопротивлением в обмотках и трением в подшипнике. Питание осуществляется по проводникам трубы в трубе. Поскольку проводники трубы в трубе можно использовать для комплексного питания, соединительные линии не показаны на Фиг. 4. Датчики давления можно также использовать для замедления работы двигателя в отсутствии индикации потока для защиты двигателя от перегрева.

В дополнение, батареи, аккумуляторные батареи или конденсаторы можно использовать для подачи минимального питания на линии связи, датчики, модули процессора и запоминающего устройства и любые другие электронные устройства в инструменте, необходимые, если питание двигателя выключается. В данном режиме линии связи малой мощности с двигателем могут продолжать работать, если даже не подается питание на обмотки электродвигателя для бурения скважины. Таким образом обеспечивается поддержание в системе работы линии связи и других функций электронной аппаратуры, таких как регистрация данных с датчиков во время, например, выполнения соединения, где поддержание питания двигателя выполняется просто и безопасно при наращивании трубами колонны.

Использование батарей может также обеспечивать поддержание в рабочем состоянии линий связи и датчиков, так что передачу данных и команд можно выполнять во время выполнения соединения на поверхности, или имеет место другая работа буровой установки, поскольку соединение с поверхностью линий связи установлено и поддерживается. В дополнение, поддержание связи между различными узлами сети в рабочей колонне можно продолжать, так что можно осуществлять мониторинг датчиков, даже если наземная линия связи отключена, таким образом регистрируя важные данные. Указанное является особенно предпочтительным при подъеме оборудования из скважины и когда требуется каротаж некоторых областей при подъеме.

Питание постоянного тока можно преобразовать в питание трехфазного тока с помощью контроллера двигателя. Контроллер двигателя предпочтительно использует твердотельную электронную аппаратуру для переключения тока на обмотки и переключения полярности данных обмоток в режиме воспроизводства питания трехфазного тока с поверхности. Ток на 6 обмотках управляется в 3 парах, где ток в любой паре является приблизительно равным в любой данный момент времени за исключением действия небольшой задержки. Пары обмоток могут располагаться противоположно друг другу в двигателе, как показано на Фиг. 2 при этом соотношение фаз показано на Фиг. 5, где каждая пара имеет разность фаз 120° с любой смежной парой обмоток.

Фазовые соотношения между 3 фазами можно регулировать с помощью главного контроллера, что гарантирует поддержание синхронизации всех 3 фаз с разностью 120° по фазе. Для максимизации передачи электроэнергии на ротор, синусоидальную или другую волновую форму для трехфазного контроллера можно формирования для питания 3 пар обмоток. Каждая обмотка может предпочтительно соединяться параллельно, а не последовательно для уменьшения последовательного сопротивления пар обмоток. Обмотки и ток можно синхронизировать так, что каждый полюс статора имеет одинаковую ориентацию с другой парой. Это означает, что внутренний конец каждой пары полюсов статора может иметь одинаковую полярность магнитного поля, например, северную, южную или нейтральную. В вариантах осуществления, где каждая катушка имеет идентичную обмотку, каждая фазовая пара может подключаться параллельно, как показано на Фиг. 5.

Важные функции контроллера двигателя могут включать в себя: (1) переключение направлений полярности в режиме синхронизации с требуемым направлением вращения; (2) поддержание фазового разделения каждой пары обмоток; (3) поддержание применяемой частоты и линейно изменяющейся частоты сверху и снизу на приемлемом уровне для двигателя на основе изменений требуемой скорости вращения двигателя; и (4) поддержание уровней мощности на обмотках для оптимизации передачи крутящего момента для требуемой скорости. Каждую из данных функций можно выполнять с помощью изменения подаваемого тока или напряжения, или того и другого, на пары обмоток и/или изменения рабочего периода каждой волны. Альтернативно, или в дополнение, пусковые конденсаторы можно применять для наращивания скорости вращения двигателя. Данные конденсаторы в общем выключаются контроллером двигателя, когда двигатель достигает около 75% своей расчетной скорости вращения.

Следует отметить, что в некоторых вариантах осуществления контроллер может просто менять фазу любых двух каналов (A и B, B и C, или C и A) для изменения направления вращения ротора, при этом сохраняя возможность подавать на выходе тот-же крутящий момент и мощность на долото. Данное может являться значительным улучшением по сравнению с традиционными ВЗД, которые могут вращаться в одном направлении. Возможность вращения в обратном направлении может являться предпочтительной, так как помогает ликвидировать прихват, раскреплять вращательное соединение для оставления прихваченного инструмента в скважине и высвобождения КНБК, активировать некоторые другие механические устройства, выполнять бурение в противоположном направлении с использованием резцов долота, нацеленных в противоположном направлении, или продлевать срок службы долота с конусными вращающимися шарошками, создавая напряжение в противоположном направлении.

Контроллер двигателя может изменять питание каждой пары обмоток в форме прямоугольного или синусоидального колебания или в другой форме периодической волны, например, треугольной или пилообразной форме волны. В некоторых вариантах осуществления синусоидальная волна может являться предпочтительной, поскольку является наиболее энергосберегающей. Дополнительно, специалисту в данной области техники понятно использование различных рабочих циклов каждой формы волны для регулирования общей средней подаваемой мощности. В некоторых вариантах осуществления электронную аппаратуру можно разработать с полупроводниковыми переключателями, такими как трансформаторы с плавной регулировкой или реле изменения направления тока через обмотки от источника постоянного тока.

В одном варианте осуществления изменяющийся по времени сигнал можно имитировать для взаимодействия обмоток с электрическими импульсами прямоугольных колебаний в противоположных полярностях. Регулируя фазу и рабочий период каждого прямоугольного колебания, можно соответственно изменять потребляемую двигателем энергию за оборот. Такой способ можно реализовать с использованием полупроводниковых переключателей, таких как управляемые кремниевые выпрямители (SCR), тиристоры или переключающие устройства другого типа. В других способах можно применять трансформаторы для изменения питания, применяемого для обмоток двигателя. Такие трансформаторы могут включать в себя регулируемые автотрансформаторы, повышающие или понижающие или многоотводные трансформаторы. На Фиг. 6 показано устройство, где переключатели включаются и выключаются контроллером, для изменения как полярности, так и рабочего цикла питания, применяемого к каждой паре обмоток. Таймер в микропроцессоре в контроллере двигателя может поддерживать ширину импульса и фазу всех 3 каналов и повышает или понижает общую частоту по требованию. Устройство, показанное на Фиг. 6, можно также воспроизводить для других 2 пар обмоток. Контроллер двигателя может принимать команды с поверхности или в идеале с локального процессора с запоминающим устройством, который управляет всеми другими функциями двигателя. Инструкции и/или контрольные параметры в запоминающем устройстве можно также программировать по каналу нисходящей линии связи, когда двигатель еще находится на забое скважины, если требуется.

Генератор возбуждающих импульсов двигателя может являться небольшим переключателем усилителя мощности, используемым для подачи достаточной мощности для включения и выключения полупроводникового переключателя и может производить включение или выключение на основе логических выводов из процессора. В некоторых вариантах осуществления, где процессор имеет мощность для включения и выключения переключателей, цифровые выходы или аналоговые выходы процесса можно подключать напрямую к линиям управления переключателя. По существу, процесс переключается между либо переключением пары на обратный ток через пару обмоток или выключает обе пары переключения, когда фазирование и время рабочего цикла подразумевают указанное.

Возвращаясь к Фиг. 1, магниты (180) приводного вала могут в идеале создавать весьма мощное магнитное поле. Подходящие типы магнитов (180) приводного вала могут включать в себя самариево-кобальтовые магниты. В некоторых вариантах осуществления магниты (180) приводного вала можно изготавливать литьем под давлением в форме клина, стыкующегося с гнездом (гнездами) на приводном валу (170). В некоторых вариантах осуществления магниты (180) приводного вала можно выполнять, засыпая в форму порошок из мелких частиц, который затем прессуют и спекают в форме. Слабое магнитное поле можно применять по ходу данного процесса для выставления магнитных полюсов по толщине длинного стержня для получения оптимальной для варианта применения ориентации магнитного поля. Хотя форма магнита может представлять собой усеченный клин, альтернативные формы, такие как прямоугольные, треугольные и т.д., можно использовать с любыми вариациями в геометрии. В идеале предпочтительным является способ с созданием удерживающих канавок в валу под магниты и спеканием порошка на валу, по существу соединяя магнит с валом во время создания магнита. Когда магниты (180) приводного вала установлены, их можно крепить в приводном валу (170), если их не спекают по месту из порошка, с помощью различных средств, таких как удерживающие полосы/муфты, винты в пазах или другим крепежом.

Полярность магнитов (180) приводного вала может являться переменной с северным полюсом (N) одного магнита, обращенным наружу, затем следующего магнита поляризованного или ориентированного с южным полюсом (S) обращенным наружу, затем опять с северным и наконец южным для примера четырехполюсного ротора. Специалист в данной области техники понимает, что число обмоток и магнитов можно умножать, например, получая 12 полюсов статора и 8 магнитов ротора или три полюса статора и два магнита ротора. Вариации должны зависеть от многих факторов, но данное устройство является удовлетворительным, как пример разумного компромисса по надежности, дающего плавную подачу крутящего момента с обеспечением поддержания требуемого пикового крутящего момента в конструкции двигателя.

Сейчас со ссылкой на Фиг. 7a и 7b, на Фиг. 7a и 7b показана с увеличением верхняя часть Фиг. 1. В некоторых вариантах осуществления устройство (210) отвода потока можно выполнять предпочтительно из электроизоляционного материала, например, керамики. Керамика имеет высокое сопротивление эрозии от проходящего в потоке песка, выбуренной породы, отходов металла и других твердых частиц, поступающих из кольцевого пространства во внутренний канал внутренней трубы на пути возвращения к поверхности. Керамика, изготовляемая такими компаниями, как Carboceramics, представлена несколькими предпочтительными материалами и методиками литья, обеспечивающими удовлетворительную работу устройства отвода данного типа, выполненного из керамического материала. В некоторых вариантах осуществления устройство (210) отвода потока может являться отводящим кольцом. В некоторых вариантах осуществления отводящее кольцо не обязательно должно являться керамическим, если внутренняя труба изолирована от электропроводящего материала, используемого для отвода. Альтернативно отводящее кольцо можно также выполнять из других не электропроводных материалов. Уплотнения (320) можно устанавливать в верхней и нижней части устройства (210) отвода потока для предотвращения утечки из потока в кольцевом пространстве между внутренней трубой (110) и наружной трубой (120) в центральную внутреннюю трубу (110). Как упомянуто выше, поток в кольцевом пространстве может проходить вниз с поверхности, проходить через щели в форме почки в устройстве (210) отвода потока и проходить дальше вниз к зоне двигателя и затем к концу бурильной колонны. В некоторых вариантах осуществления устройство (210) отвода потока можно крепить шпонками к внутренней трубе (110) и наружной трубе (120) для поддержания его ориентации с заданным положением отверстий во внутренней трубе (110) и наружной трубе (120) и предотвращения его случайного вращения.

На Фиг. 8 показано, как отводится поток между внутренней трубой (110) и наружной трубой (120) во внутреннюю трубу (110) внутрь секции (115) внутренней трубы, которая не сообщается с другой секцией (110) внутренней трубы. Здесь обеспечивается отвод потока вниз по центру секции (115) трубы к КНБК и наружу из бурового долота. В некоторых вариантах осуществления внутренняя труба (110) может иметь электроизоляционное покрытие везде, кроме области (116). В данной области (116) имеется короткая секция открытого металла внутренней трубы (110), состыкованная с вставкой (340) электронной аппаратуры для способствования передачи электроэнергии на контроллер (190) электродвигателя. Вставка (340) электронной аппаратуры может иметь электроизоляционное покрытие везде кроме неизолированной секции. Электропроводную проволочную витую пружину (350) можно использовать для поддержки соединения в уплотненной мокрой соединительной области (330). Вставка (340) электронной аппаратуры может иметь 2 линии (360) заземления, возвращающие электрический путь к наружной трубе (120) после прохода тока через различные компоненты электронной аппаратуры и двигателя. Хотя это не показано, фланцевый конец вставки (340) электронной части может иметь ориентирующие шипы и дополнительные шипы для скрепления, противодействующего скручивающим силам, действие

которых он может испытывать, или другое механическое средство сдерживания для предотвращения вращения. Имеется несколько других средств направления электроэнергии с внутренней трубы (110) на контроллер (190) электродвигателя, вместе с тем, данный способ считается примером возможного исполнения. Заземляющие соединения линий (360) заземляющих устройств можно изолировать от бурового раствора для исключения повреждения соединительных узлов коррозией в условиях бурового раствора. Буровой раствор может проходить вниз по центру вставки (340) электронной части и вверх снаружи кожуха двигателя.

На Фиг. 9 показана вставка (340) электронной аппаратуры. Как упомянуто выше, вставка (340) электронной аппаратуры может вмещать процессор (процессоры) и электронную аппаратуру (370) регулирования питания для управления электродвигателем. Провода (375), проходящие через интерфейсы (380) уплотненной перемычки, ведут наружу к обмоткам статора и датчикам (385) внизу.

На Фиг. 10 показан ряд элементов данной области, по существу статорных обмоток электродвигателя и приводного вала. Сверху предпочтительно расположен дроссель (230) потока высокого давления, который может дублировать радиально-упорный подшипник и имеет небольшой зазор пути потока, обеспечивающий сквозной проход потока бурового раствора. Дроссель в общем выполнен из материала с высокой стойкостью к эрозии, такого как карбид вольфрама или сплав на основе кобальта, подобного стеллиту. Вариации данной комбинации являются возможными, но основной целью здесь является обеспечение утечки некоторой части бурового раствора в пространство снаружи приводного вала (170) для выравнивания давления в области (175) обмоток и прохода бурового раствора через обмотки для их охлаждения. Как показано на Фиг. 10, можно иметь две секции обмотки (140) статора, но одну секцию обмотки или множество секций обмотки можно использовать для оптимизации требуемого крутящего момента.

В некоторых вариантах осуществления переключатели (190) на основе эффекта Холла можно встраивать в несущую конструкцию обмотки для мониторинга положения вала и частоты оборотов с помощью наблюдения за относительным положением небольших магнитов (191) или магнитов ротора на валу. Выходной сигнал переключателя на основе эффекта Холла или датчика частоты вращения другого типа направляется на электронную аппаратуру управления двигателем, где процессор автоматически измеряет и регулирует скорость двигателя на основе обратной связи с датчиком. Датчики положения других типов можно также включать в несущую конструкцию обмоток, например, датчики близости. С помощью мониторинга положения вала при вращении можно лучше оптимизировать передачу крутящего момента на двигатель и отслеживать проскальзывание полюсов, которое может возникать, если крутящий момент от реакции долота на бурение превышает точку заклинивания двигателя или возникают нестабильные вибрации которые могут означать, что одна обмотка прикладывает крутящий момент больше другой обмотки, создавая неровный режим, и таким образом регулировать прикладываемый выходной крутящий момент обмотки для получения насколько возможно ровного выходного крутящего момента. В некоторых вариантах осуществления датчики температуры можно также встраивать в несущую конструкцию или располагать смежно с обмотками. Предпочтительно по меньшей мере один датчик температуры для каждой обмотки можно использовать для мониторинга температуры двигателя. Кроме того, в некоторых вариантах осуществления датчик давления можно устанавливать в несущей конструкции выше, позиция (192A) и ниже, позиция (192B) дросселя (230) потока высокого давления для мониторинга показателей работы дросселя, и чтобы удостовериться в отсутствии вымывания или закупоривания и подтверждения, что буровые насосы действительно работают для обеспечения охлаждения двигателя.

Между двумя обмотками и секциями обмоток приводного вала располагается, если необходимо, опора (380) радиально-упорного подшипника, которая может смазываться буровым раствором. Эластомерные морские подшипники, роликовые, шариковые, цапфовые или подшипники других видов можно также использовать. Несущая конструкция обмоток статора имеет шлицевые пазы (194) для стыковки со шлицами кожуха двигателя для предотвращения вращения несущей конструкции обмоток.

Сейчас со ссылкой на Фиг. 11, на Фиг. 11 показана конфигурация аксиально нагруженного блока подшипников, который обеспечивает периодическое вращение приводного вала (170) и имеет опору (380) радиально-упорного подшипника снизу. Приводной вал (170) может иметь соединение (300) с замковым ниппелем или соединение с замковой муфтой. Возможны другие варианты данного забойного электродвигателя. Например, приводной вал (170) может разделяться на две секции, где стержень, работающий на кручение или карданный шарнир соединяет два вала с помощью регулируемого или с фиксированным углом отклонения кожуха. Блок подшипников может размещаться выше или ниже изгиба, или даже над секцией двигателя. Кожух с регулируемым углом отклонения может регулироваться на поверхности или на забое скважины, что означает возможность регулирования угла отклонения нижнего конца приводного вала от оси инструмента по меньшей мере в одно угловое положение и обычно в множество различных угловых положений. Предпочтительно, упорные подшипники (390) можно размещать над любой компоновкой скважинного кривого переводника.

В некоторых вариантах осуществления электродвигатель может иметь интерфейсный модуль, который осуществляет соединение, поддержание связи и обеспечивает непрерывность передачи электроэнергии с поверхности с помощью бурильной трубы. Электродвигатель может управляться с поверхности по линии двусторонней связи. Электродвигатель может менять скорость вращения и крутящий момент. Зубчатый редуктор или планетарную передачу в соединении изменяемой скоростью электродвигателя можно использовать для поддержания требуемой скорости и выходного крутящего момента.

Электродвигатель может являться модульным компонентом компоновки низа бурильной колонны или использоваться автономно. Электродвигатель можно использовать для увеличения диаметра или расширения ствола скважины с вращением или без вращения бурильной колонны, обычно создаваемым наземным оборудованием. Электродвигатель может иметь многочисленные конфигурации для приспособления к требуемым режущим/породоразрушающим механизмам. Данные конфигурации могут включать в себя лазерное бурение или лазерное содействие работе бурового долота, такое как описанное Sinha et al. в SPE/IADC 102017, вооружение с вставками из поликристаллических синтетических алмазов (PDC), долота с неподвижно закрепленными резцами, долота с вращающимися конусными шарошками, устройство электроимпульсного бурения, описанное в патенте US 2010/000790, Tetra, или другие породоразрушающие устройства. Фактически, подвод электроэнергии для питания электродвигателя дает возможность подачи питания на лазер для бурения или для содействия в бурении долотом.

Вращение режущей компоновки можно создавать с помощью вращения бурильной колонны оборудованием на поверхности или любым из следующего: модульным двигательным агрегатом, приспособленным для отдельного вращения режущей компоновки или интегральной компоновки, где вращение режущей компоновки может создаваться двигательным агрегатом или двигательными агрегатами, приспособленными для работы в одной компоновке. Вооружение режущей компоновки может иметь глубину резания (предельный диаметр), устанавливаемую независимым электродвигателем, управляющим рампами или цилиндрами. Когда вращение для резания не требуется, вооружение режущей компоновки можно убирать, и на модульный двигательный агрегат можно подавать команду остановить работу, и если необходимо вращение можно блокировать. Расширение ствола скважины можно оптимизировать, создавая индивидуальные цилиндрические режущие компоновки расширения ствола скважины с питанием для вращения на своих собственных шпинделях.

Сейчас со ссылкой Фиг. 12a-12f, на Фиг. 12a-12f показаны различные КНБК, управляемые по направлению бурения согласно некоторым вариантам осуществления настоящего изобретения.

В одном варианте осуществления состав КНБК, управляемого по направлению бурения можно выполнить согласно Фиг. 12a. В данной схеме обычная КНБК вращается электродвигателем который приводит во вращение вал роторного управляемого инструмента. В других вариантах осуществления электродвигатель может оснащаться проходящей через двигатель системой телеметрии, которая перебрасывает линии связи с невращающегося статора на приводной вал с использованием токосъемного кольца или индуктивной муфты, например, с 2 катушками или 2 тороидами. Такие методики описаны в патентной заявке US Patent Application Publication No. 2010/0224356 и Патенте US Patent No. 6,392,561. Другие методики телеметрии c коротким интервалом связи существуют и известны специалистам в данной области техники.

В одном варианте осуществления роторную управляемую КНБК можно выполнить согласно Фиг. 12b. В данном варианте осуществления блок измерений во время бурения/каротажа во время бурения устанавливается над электродвигателем. Датчики устанавливаются в боковиках вместо вставок, что означает их прикрепление сбоку инструмента вместо вставления в конец инструмента, и скользят в нужное положение и закрываются защитными дверцами или втулками при необходимости. Центральный канал колонны удерживает центральную трубу для управления обратным потоком. В данном способе блок измерений во время бурения несет оба пути потока (вверх и вниз) внутри своего объема. Датчики измерений во время бурения/каротажа во время бурения выполнены с возможностью обеспечения прохода потока различными средствами, например с созданием двух внутренних путей потока в 2 концентрических трубах и с установкой компонентов измерений во время бурения/каротажа во время бурения в наружных радиальных положениях на данном пути потока, как показано на Фиг. 12f. Альтернативно, отводящий переводник можно разместить над блоком измерений во время бурения, тогда электродвигатель обеспечивает использование обычного блока измерений во время бурения, вместе с тем, требуется средство подсоединения питания к ниже расположенному двигателю и требуется кабель или другой изолированный проводник, проходящий от компоновки верхнего отвода, через секцию измерений во время бурения/каротажа во время бурения для подключения к входной секции сверху электродвигателя.

В одном варианте осуществления роторную управляемую КНБК можно выполнить согласно Фиг. 12c. В данном варианте осуществления электродвигатель может иметь компоновку отклоняющего кожуха, прикрепленную к нему с использованием внутренней муфты или торсиона для осуществления передачи крутящего момента с верхнего вала на нижний вал. Поскольку значительные крутящие моменты создаются двигателем, такая схема дает много преимуществ перед конструкциями ВЗД. Как рассмотрено выше аксиальные подшипники можно устанавливать выше или ниже отклоняющего переводника. Предпочтительно устанавливать аксиальные подшипники выше отклоняющего переводника для уменьшения расстояния от искривления до долота. Отклоняющий переводник может иметь фиксированный, регулируемый или регулируемый на забое угол отклонения.

В одном варианте осуществления состав КНБК, управляемого по направлению бурения, может выполняться, как показано на Фиг. 12d. В данном варианте осуществления электродвигатель может передавать мощность на расширитель ствола скважины или раздвижной буровой расширитель и приводить в действие роторную управляемую компоновку. В данном варианте оба породоразрушающих инструмента вращает электродвигатель.

В одном варианте осуществления роторную управляемую КНБК можно выполнить согласно Фиг. 12e. Данная конфигурация обеспечивает использование обычного блока измерений во время бурения/каротажа во время бурения и, если необходимо, гидравлического двигателя, установленного ниже блока измерений во время бурения/каротажа во время бурения, для подачи дополнительной мощности на долото. Такую объединенную подачу как электрической, так и гидравлической энергии с поверхности для создания крутящего момента, можно использовать в данной конфигурации для максимизации крутящего момента на долоте для данной имеющейся мощности.

В одном варианте осуществления роторную управляемую КНБК можно выполнить в составе, показанном на Фиг. 12f. Компоновку, показанную на Фиг. 12e, можно модифицировать с помощью установки блока измерений во время бурения/каротажа во время бурения над отводящим устройством, как в другом примере.

Другие конфигурации для данного изобретения понятны и могут выполняться простым перемещением модулей и их соединением, удовлетворяющим условиям передачи гидравлической, электрической энергии и поддержания связи.

Настоящее изобретение адаптировано для решения упомянутых выше задач и проблем, а также связанных с изложенным здесь. Изобретение описано и показано на фигурах в виде примеров, такие примеры не накладывают ограничений на изобретение, и никаких таких ограничений не подразумевают. Изобретение может претерпевать значительные модификации, замены и иметь эквиваленты по форме и функциям, понятные специалисту в данной области техники, применяющему данное изобретение. Показанные и описанные примеры не исчерпывают объема изобретения. Таким образом, изобретение ограничено только сущностью и объемом прилагаемой формулой изобретения с полным учетом эквивалентов во всех отношениях.

Группа изобретений относится к области бурения, а именно к электрическому приводу, размещаемому в скважине. Электродвигательный агрегат труба в трубе содержит бурильную колонну, содержащую внутреннюю трубу и наружную трубу и электродвигатель, имеющий контроллер, при этом электродвигатель снабжается энергией, подаваемой посредством внутренней трубы и наружной трубы, причем каждая труба действует по меньшей мере в качестве проводника, и наружная труба электрически соединена с землей, вставку электронной аппаратуры, соединенную с внутренней трубой, при этом вставка электронной аппаратуры способствует передаче электроэнергии контроллеру электродвигателя, две линии заземления, соединенные со вставкой электронной аппаратуры, при этом линии заземления создают возвращающий электрический путь от электродвигателя к наружной трубе. Обеспечивается снижение объема текучей среды, требуемой для привода силовой секции. 3 н. и 17 з.п. ф-лы, 18 ил.

1. Электродвигательный агрегат (100) труба в трубе, содержащий:

бурильную колонну, содержащую внутреннюю трубу (110) и наружную трубу (120) и электродвигатель (135), имеющий контроллер, при этом электродвигатель снабжается энергией, подаваемой посредством внутренней трубы и наружной трубы, причем каждая труба действует по меньшей мере в качестве проводника, и наружная труба электрически соединена с землей,

вставку электронной аппаратуры, соединенную с внутренней трубой, при этом вставка электронной аппаратуры способствует передаче электроэнергии контроллеру электродвигателя,

две линии заземления, соединенные со вставкой электронной аппаратуры, при этом линии заземления создают возвращающий электрический путь от электродвигателя к наружной трубе.

2. Электродвигательный агрегат труба в трубе по п. 1, в котором по меньшей мере одна из внутренней трубы или наружной трубы покрыта изоляционным материалом.

3. Электродвигательный агрегат труба в трубе по п. 2, в котором изоляционный материал содержит диэлектрический материал.

4. Электродвигательный агрегат труба в трубе по п. 3, в котором диэлектрический материал содержит по меньшей мере один материал, выбранный из группы, состоящей из: полиимида, высокопрочного упрочненного фторполимера, нейлона, тефлона и керамического покрытия.

5. Электродвигательный агрегат труба в трубе по п. 1, дополнительно содержащий приводной вал.

6. Электродвигательный агрегат труба в трубе по п. 5, в котором приводной вал содержит магнит приводного вала.

7. Электродвигательный агрегат труба в трубе по п. 1, в котором электродвигатель соединяется с буровым долотом.

8. Способ предоставления энергии электродвигателю (135), содержащий этапы, на которых:

предоставляют электродвигательный агрегат (100) труба в трубе по одному из пп. 1–7 и

предоставляют энергию электродвигателю.

9. Способ по п. 8, в котором по меньшей мере одну из внутренней трубы или наружной трубы покрывают изоляционным материалом.

10. Способ по п. 9, в котором изоляционный материал содержит диэлектрический материал.

11. Способ по п. 10, в котором диэлектрический материал содержит по меньшей мере один материал, выбранный из группы, состоящей из: полиимида, высокопрочного упрочненного фторполимера, нейлона, тефлона и керамического покрытия.

12. Способ по п. 8, в котором электродвигательный агрегат труба в трубе дополнительно содержит приводной вал.

13. Способ по п. 12, в котором приводной вал содержит магнит приводного вала.

14. Способ по п. 8, в котором электродвигатель соединяют с буровым долотом.

15. Способ бурения ствола скважины в подземном пласте содержащий этапы, на которых:

предоставляют энергию электродвигателю для создания вращательной мощности в соответствии со способом по одному из пп. 8-14 и

прикладывают вращательную мощность к буровому долоту.

16. Способ по п. 15, в котором по меньшей мере одну из внутренней трубы или наружной трубы покрывают изоляционным материалом.

17. Способ по п. 16, в котором изоляционный материал содержит диэлектрический материал.

18. Способ по п. 17, в котором диэлектрический материал содержит по меньшей мере один материал, выбранный из группы, состоящей из: полиимида, высокопрочного упрочненного фторполимера, нейлона, тефлона и керамического покрытия.

19. Способ по п. 15, в котором электродвигательный агрегат труба в трубе дополнительно содержит приводной вал.

20. Способ по п. 19, в котором приводной вал содержит магнит приводного вала.

| US 4500263 А, 19.02.1985 | |||

| Электроимпульсный колонковый бур | 1970 |

|

SU710296A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Электробур для бурения скважин | 1953 |

|

SU118065A1 |

| БЕСТРУБНЫЙ ЭЛЕКТРОБУР | 2000 |

|

RU2191243C2 |

| ЭЛЕКТРОБУР ДЛЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН (ВАРИАНТЫ) | 2003 |

|

RU2321717C1 |

| Устройство для свинчивания и развинчивания насосно-компрессорных бурильных и обсадных труб | 1946 |

|

SU84045A1 |

Авторы

Даты

2017-04-18—Публикация

2012-01-11—Подача