Изобретение относится к контрольно-измерительной технике и может быть использовано для оценки механических напряжений в элементах металлических конструкций машин и объектов.

Известен способ оценки напряженно-деформированного состояния узкопрофильных изделий из ферромагнитной стали [патент РФ №2396556 кл. G01N 27/72, БИ №22, 2010]. Метод заключается в том, что в материале изделия создают намагничивающее магнитное поле и измеряют на возбужденном участке изделия коэрцитивную силу. Контролируемый участок изделия подвергают механической нагрузке и в нагруженном состоянии вновь создают в нем магнитное поле и измеряют коэрцитивную силу. По сравненным значениям величины коэрцитивной силы без нагрузки и при нагрузке определяют напряженно-деформированные очаги материала. Недостатком метода является низкая точность оценки действующих напряжений из-за существенного влияния на коэрцитивную силу смежных с контролируемой областью участков материала.

Наиболее близким является способ тензометрирования [Тензометрия в машиностроении. Справочное пособие. Под редакцией Р.А. Макарова. Москва «Машиностроение» 1975 г. - С. 233-281] заключающийся в том, что определяют место измерения напряжений, очищают его от загрязнений, устанавливают калиброванный измерительный датчик, воспринимающий деформацию. Осуществляют несколько последовательных нагружений и снимают показания с датчиков. Деформация вызывает в измерительном датчике определенные изменения сопротивления, эффект которого преобразуется, увеличивается и регистрируется, после чего, полученные данные анализируются. По полученным данным определяют действующие механические напряжения.

Недостатком метода является высокая трудоемкость оценки действующих напряжений из-за необходимости сложной калибровки датчиков. Кроме этого, возникает необходимость в прокладывании электрических цепей для связи датчиков с блоком регистрации. Невозможно провести измерение с большим количеством датчиков одновременно.

Задачей настоящего изобретения является повышение точности оценки действующих механических напряжений, а также снижение трудоемкости контроля с возможностью одновременного измерения в большом количестве исследуемых мест.

Поставленная задача решается тем, что в предлагаемом способе определяют место измерения механических напряжений, очищают его от загрязнений, устанавливают калиброванный измерительный датчик, воспринимающий деформацию, осуществляют нагружение и снимают показания с датчиков. По полученным данным определяют действующие механические напряжения. Но в отличие от прототипа, в качестве датчика используют калиброванную металлическую пластину, которую закрепляют в месте измерения через термоизолирующий слой. При нагружении металлоконструкции происходит выделение тепла в закрепленном калиброванном датчике в результате его деформации. Изменение температуры калиброванного измерительного датчика фиксируют тепловизионным методом (например, с помощью тепловизора testo-885). При этом изменение температуры находится во взаимосвязи с механическими напряжениями самого датчика, и следовательно, местом измерения напряжений.

Регистрация и количественная оценка изменения температуры на поверхности калиброванного датчика служат мерой степени действующих механических напряжений в месте их измерений.

Способ заключается в следующем.

Для контролируемой металлоконструкции, (например, металлоконструкции грузоподъемного крана) определяют каким-либо известным методом, например, исследованием конечно-элементной модели [Расчеты машиностроительных конструкций методом конечных элементов: Справочник / В.И. Мяченков, В.П. Мальцев, В.П. Майборода и др.; Под общ. ред. В.И. Мяченкова, - М.: Машиностроение, 1989 - 520 с.] место измерения механических напряжений. Определив месторасположение, очищают его от загрязнений и устанавливают калиброванный измерительный датчик через термоизолирующий слой. Установка может быть осуществлена с помощью клея с низкими теплопроводными свойствами (например, ВК-28, наполненный переработаным асбестом и диоксидом титана).

Калиброванный измерительный датчик представляет собой калиброванную металлическую пластину, для которой предварительно определяют зависимости изменения температуры от изменения механических напряжений. Эти зависимости можно получить экспериментальным путем или рассчитать по величинам диссипаций [Солдатенков И.А. Контакт с межмолекулярным взаимодействием для вязкоупругого слоя (самосогласованный подход): расчет ндс и диссипации энергии // Прикладная математика и механика, 2020, том 84, №1, с. 102-121].

Затем, фиксируют температуру калиброванного измерительного датчика для ненагруженной металлоконструкции, после проводят однократное статическое нагружение и фиксируют изменение температуры на датчике. По полученным ранее зависимостям рассчитывают значение механического напряжения места измерения по зафиксированному изменению температуры.

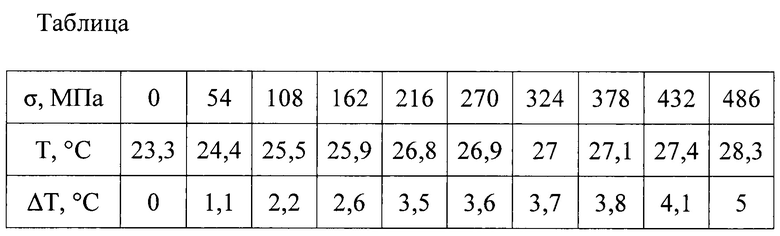

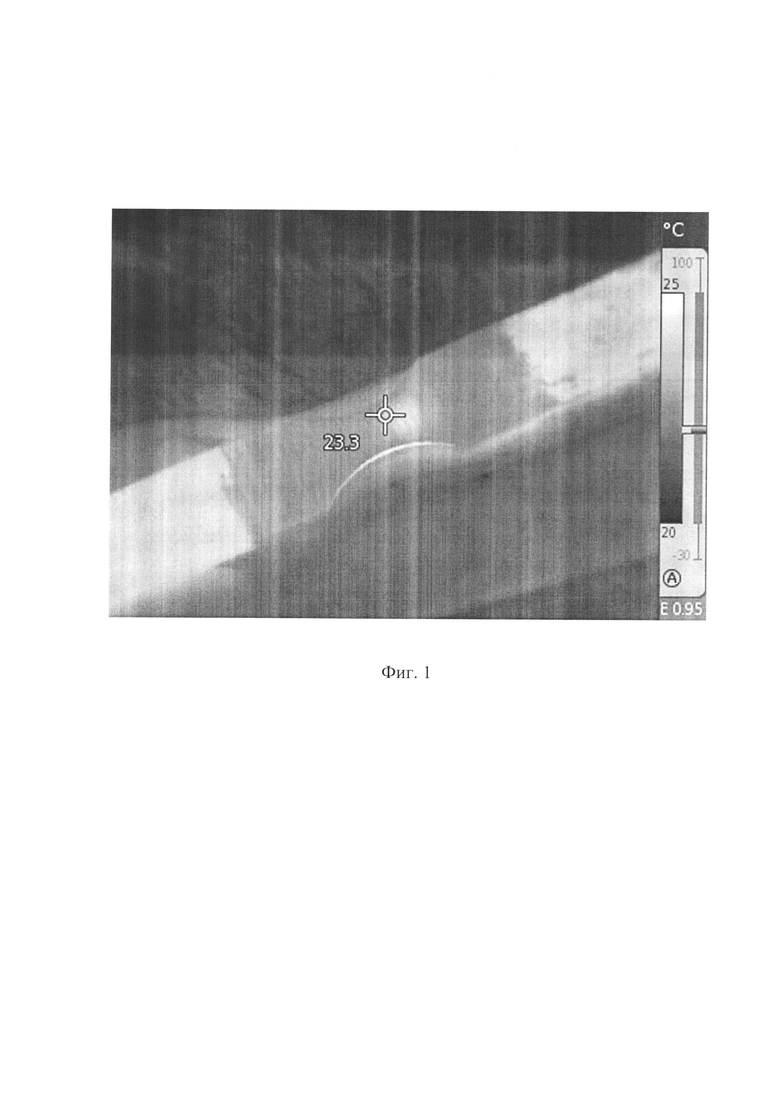

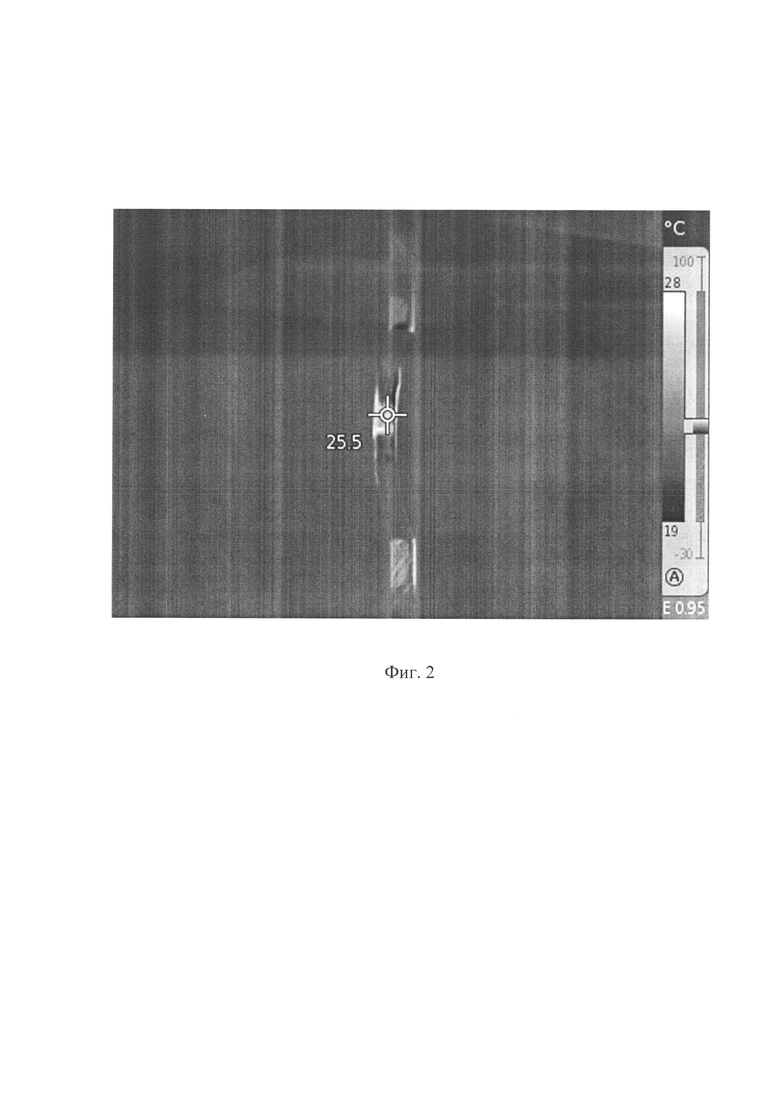

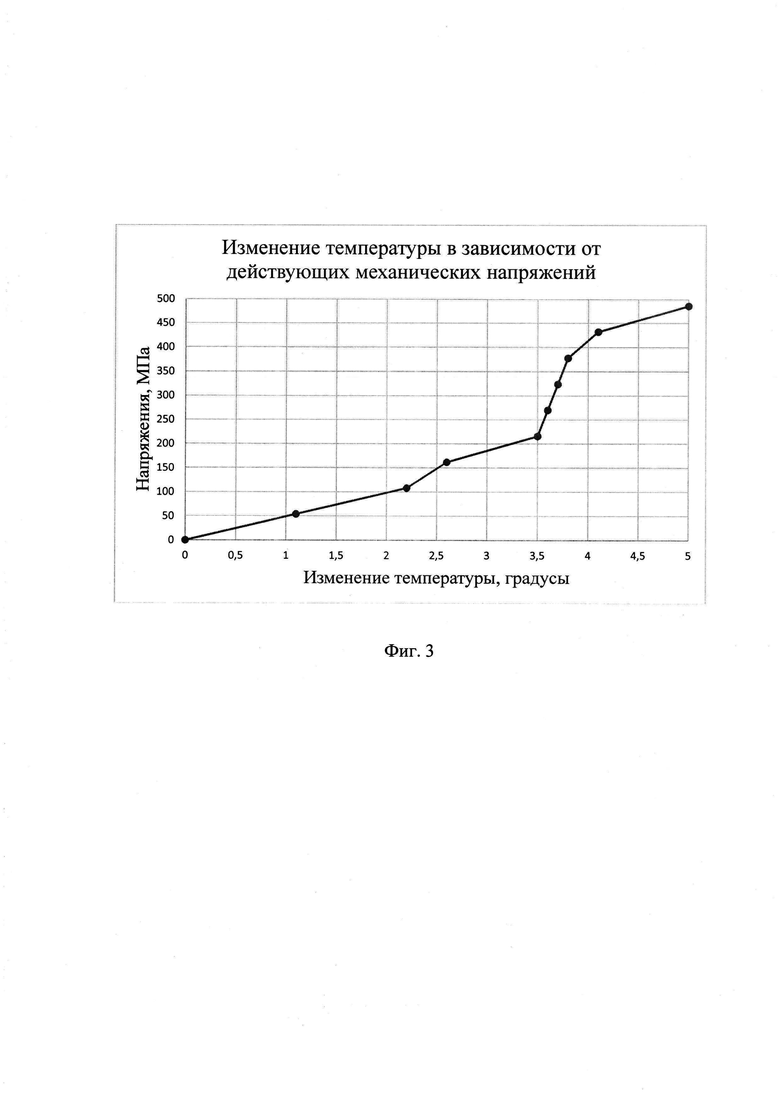

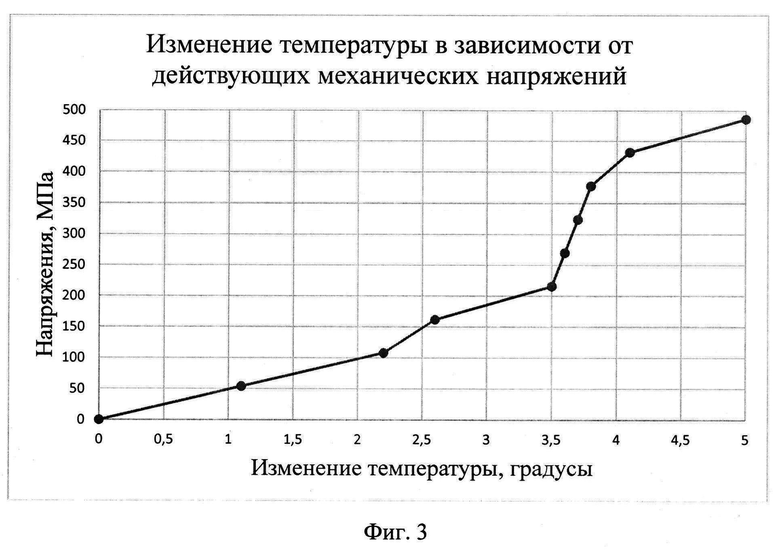

На фиг. 1 показана теплограмма образца до нагружения, на фиг. 2 при нагрузке с напряжениями в 108 МПа. На фиг. 3 в виде диаграммы показано изменение температуры калиброванного измерительного датчика в зависимости от действующих механических напряжений.

Пример. На лабораторных плоских образцах из стали 09Г2С размерами 250×40×7 мм в условиях однократного статического растяжения моделировали условия работы нижнего пояса мостового крана грузоподъемностью 32/5 т, пролетом 28,5 м, группы режима 5К. Фиксацию температуры выполняли при механическом напряжении σ=108 МПа, отвечающим расчетным напряжениям в нижнем поясе крана.

Начальная температура поверхности образца до нагружения составила Т=23,3°С. В процессе нагружения поверхность образца в зоне максимальной деформации составила Т=25,5°С. Таким образом, разница температур составила ΔТ=2,2°С, что соответствует величине действующих механических напряжений σ=108 МПа.

В качестве примера, нагружение образца проводилось до его разрушения, что соответствовало достижению действующих механических напряжений пределу прочности σв - 486 МПа. При этом проводился съем показаний температуры, что отображено в таблице и графически показано на фиг. 3.

Анализируя полученные данные можно судить о том, что данное изобретение позволяет повысить точность оценки действующих механических напряжений и уменьшить трудоемкость контроля, так как измерение проводится бесконтактным тепловизионным методом за короткий промежуток времени.

Предложенный способ может применяться для определения механических напряжений в металлоконструкциях, работающих в условиях статического или циклического нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля механических напряжений в стальных конструкциях магнитоупругим методом | 2021 |

|

RU2764001C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ определения остаточного ресурса потенциально опасных конструкций из неферромагнитных материалов по изменению коэрцитивной силы стальных образцов-свидетелей | 2023 |

|

RU2805641C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ НАДЕЖНОСТИ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПО АНАЛИЗУ ВНУТРЕННИХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506575C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В СТАЛЬНЫХ КОНСТРУКЦИЯХ | 2005 |

|

RU2281468C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОН КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ | 2006 |

|

RU2315271C1 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА НАДЗЕМНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2350832C2 |

| Способ определения зоны разрушения цилиндрической оболочковой конструкции | 2024 |

|

RU2840250C1 |

| Способ определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным ВТД | 2015 |

|

RU2607359C1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для оценки механических напряжений в элементах металлических конструкций машин и объектов. Предложен способ определения механических напряжений металлоконструкций, в котором определяют место измерения механических напряжений. Определив месторасположение, очищают его от загрязнений и устанавливают калиброванный измерительный датчик через термоизолирующий слой. Калиброванный измерительный датчик представляет собой калиброванную металлическую пластину, для которой предварительно определяют зависимости изменения температуры от изменения механических напряжений. Затем фиксируют температуру калиброванного измерительного датчика для ненагруженной металлоконструкции, после проводят однократное статическое нагружение и фиксируют изменение температуры на датчике. По полученным ранее зависимостям рассчитывают значение механического напряжения места измерения по зафиксированному изменению температуры. Технический результат - повышение точности оценки действующих механических напряжений, а также снижение трудоемкости контроля с возможностью одновременного измерения в большом количестве исследуемых мест. 3 ил.

Способ определения механических напряжений в металлоконструкциях, заключающийся в том, что определяют место измерения механических напряжений, очищают его от загрязнений, устанавливают калиброванный измерительный датчик, воспринимающий деформацию, осуществляют нагружение, снимают показания с датчика и анализируют полученные данные, отличающийся тем, что в качестве калиброванного измерительного датчика используют калиброванную металлическую пластину, перед установкой которой на место измерения наносят термоизолирующий слой, далее тепловизионным способом измеряют изменение температуры калиброванного измерительного датчика в процессе нагружения, по которому, используя экспериментально полученную зависимость механических напряжений от изменения температуры для калиброванного измерительного датчика, определяют механическое напряжение в металлоконструкциях.

| JP 3295429 A, 26.12.1991 | |||

| DE 2952809 A1, 04.12.1980 | |||

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФЕКТОВ КОНСТРУКЦИЙ | 2007 |

|

RU2383009C2 |

| CN 104535412 B, 25.01.2017 | |||

| JP 8114514 A, 07.05.1996. | |||

Авторы

Даты

2024-05-16—Публикация

2024-01-10—Подача