Изобретение относится к диагностике и прогнозированию состояния металлоконструкций оболочкового типа и может быть использовано для оценки остаточного ресурса и периодичности обследования металлоконструкций сосудов и аппаратов давления в нефтегазовой, нефтехимической и нефтеперерабатывающей промышленности.

Сосуды и аппараты оболочкового типа широко используются в нефтегазовой промышленности. Оболочковые конструкции подразделяют на негабаритные емкости и сооружения, сосуды, работающие под давлением, трубопроводы различного назначения. Материал оборудования в процессе эксплуатации подвергается воздействию статических и динамических нагрузок (изгибающий момент, внутреннее давление, температурная деформация и т.д.), вызывающих накопление повреждений, что приводит к трудно прогнозируемым результатам с точки зрения определения очагов разрушения материала оборудования. В этой связи для своевременного предотвращения аварийных ситуаций, связанных с разрушением материала оборудования, необходимы методы диагностики, позволяющие определить потенциальные зоны разрушения, в частности, за счет возможности прогнозировать процессы разрушения путем использования цифровых двойников. При этом, для качественного функционирования цифрового двойника необходима разработка не только модели, как технической составляющей проекта, связанной с физическим объектом, но и применение целого ряда программных продуктов и разработка программного обеспечения, которое будет объединять все в единый функционирующий объекта.

Известен способ определения напряженно-деформированного состояния стальных оболочковых конструкций, включающий изготовление образца в виде полого цилиндра, пошаговое нагружение образца созданием в нем избыточного внутреннего давления жидкой или газовой среды и его изгибом, получение зависимости коэрцитивной силы от величины механических напряжений в образце (патент РФ №2722333 «Способ определения механических напряжений в стальном трубопроводе», опубл. 29.05.2020). Однако известный способ не предусматривает определение зоны разрушения обечайки оболочковой конструкции.

Известен также способ диагностики металлоконструкций сосудов и аппаратов давления и определения их остаточного ресурса, при котором производят замеры толщин металлоконструкции в N контрольных точках, сопоставляют полученные результаты замеров толщин с их исходными значениями, вычисляют коррозионный износ, определяют скорость Vк коррозии металлоконструкции, из полученных N значений скорости Vк коррозии выбирают максимальное и вычисляют остаточный ресурс металлоконструкции (патент РФ №2032163, опубл. 27.03.1995). Однако известный способ не предусматривает определение зоны разрушения обечайки оболочковой в результате деформации стенок конструкции, а предназначен для определения остаточного ресурса в связи с ее коррозией.

Известны различные способы оценки предельного состояния сосудов на основе определения его геометрических отклонений.

Так, например, известен способ регистрации координат дефектов элементов типа тел вращения, содержащий операцию вращения элементов тел вращения и операцию регистрации угловой и линейных координат, причем координаты дефектов регистрируются и запоминаются при их обнаружении по сигналу первичных преобразователей, а координаты дефекта в пространстве могут быть определены по количеству оборотов вокруг своей оси относительно начальной точки отсчета при механической связи вращения элементов тел вращения с перемещением датчика высоты (патент РФ №2758394, опубл. 28.10.2021).

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ определения зоны разрушения обечайки цилиндрического стального сосуда, включающий измерение отклонений обечайки от круглости и определение потенциальной зоны разрушения по максимальному значению измеренного параметра [Абдрахманова К.Н. Прогнозирование предельного состояния обечаек аппаратов на основе цифровых моделей // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. 2021. Вып. 5 (133), С. 112-120. htpp://doi.10.17122/ntj-oil-2021-5-112-120]. При этом определение потенциальной зоны разрушения осуществляют по значениям овальности обечайки и толщине ее стенки.

Однако известный способ не обеспечивает надежного результата по определению зоны разрушения обечайки, поскольку, по ряду причин (дефекты материала обечайки, концентраторы напряжений и т.п.) разрушение обечайки может произойти в совершенно другой зоне [Романов, А.Н. Структурная и деформационная неоднородность конструкционных металлических материалов / А.Н. Романов, Н.И. Филимонова // Информатизация и связь. - 2009. - №4. - С. 48-54].

Технической проблемой предлагаемого технического решения является создание такого способа определения зоны разрушения обечайки цилиндрического стального сосуда, который бы учитывал не только начальные геометрические и размерные характеристики обечайки, но позволил бы повысить надежность оценки предполагаемой зоны разрушения за счет учета динамики процесса деформации стенок обечайки.

Техническим результатом предлагаемого способа является повышение надежности определения зоны разрушения обечайки цилиндрического стального сосуда за счет учета скорости деформации стенок обечайки.

Технический результат предлагаемого изобретения достигается за счет того, что в способе определения зоны разрушения цилиндрической оболочковой конструкции, включающем измерение отклонений обечайки оболочковой конструкции от круглости и определение потенциальной зоны разрушения по максимальному значению измеренного параметра согласно изобретению вокруг обечайки, по крайней мере в одной, измеряемой радиальной плоскости сечения обечайки по ее периметру с зазором от стенок обечайки устанавливают круглое эталонное кольцо, измеряют начальные значения отклонений обечайки от круглости в выбранном сечении по расстояниям между стенками обечайки и точками на эталонном кольце, образованными при разделении окружности кольца по крайней мере на шесть равных частей, затем производят деформацию упомянутого сосуда, нагружая его внутренним давлением, используют в качестве измеряемого параметра радиальную скорость перемещения стенки обечайки и измеряют в процессе деформации обечайки упомянутую радиальную скорость перемещения в упомянутых точках на эталонном кольце, определяют ее максимальное значение, по которому судят о расположении потенциальной зоны разрушения обечайки.

Кроме того возможны следующие дополнительные приемы выполнения способа: величину упомянутого зазора между стенкой обечайки и круглым эталонным кольцом берут в 1,3-2 раза большей величины возможного максимального перемещения стенки обечайки в процессе ее деформации, возникающей в результате действия внутри оболочковой конструкции эксплуатационного давления; расстояние от эталонного кольца до стенок обечайки и его изменение в процессе нагружения оболочковой конструкции эксплуатационным давлением замеряют при помощи либо индуктивных, либо акустических либо механических датчиков определения расстояния; перед деформацией обечайки в измеряемом сечении дополнительно определяют ее овальность и контролируют ее изменение в процессе деформации обечайки, оценивая влияние исходной овальности на измеряемую скорость перемещения стенок обечайки в процессе ее деформации; перед деформацией обечайки в измеряемом сечении дополнительно измеряют толщину стенки обечайки; на участке с минимальным радиусом кривизны дополнительно измеряют толщину стенки обечайки.

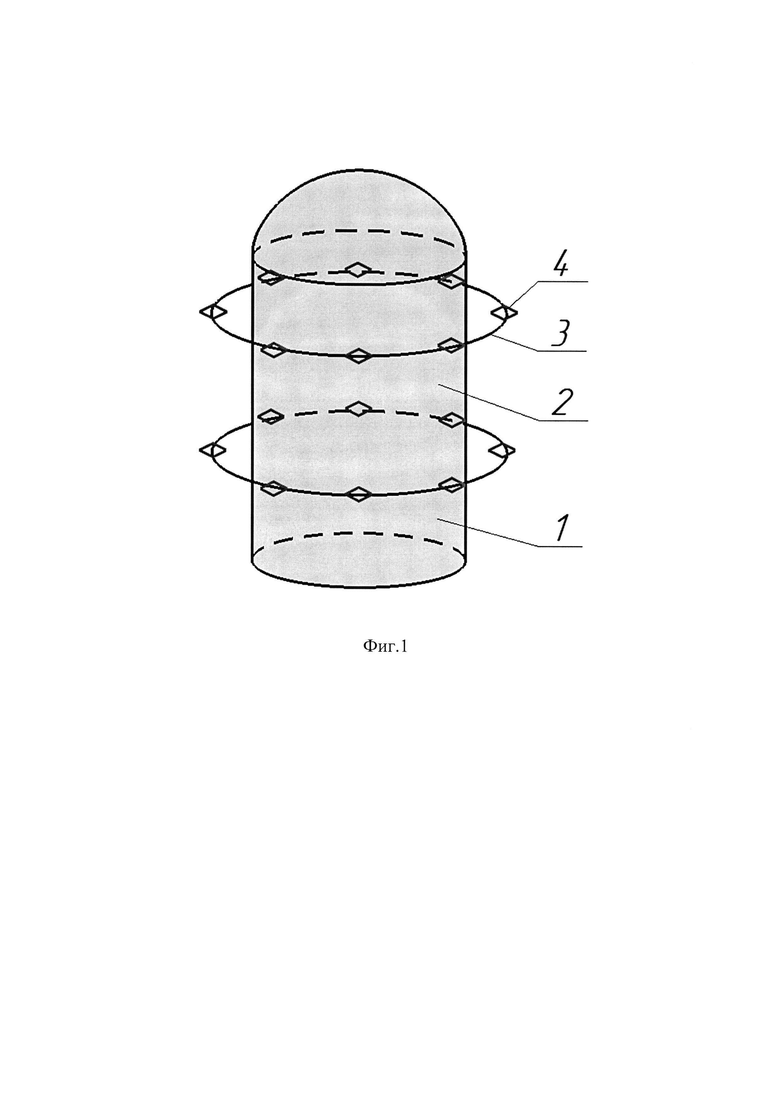

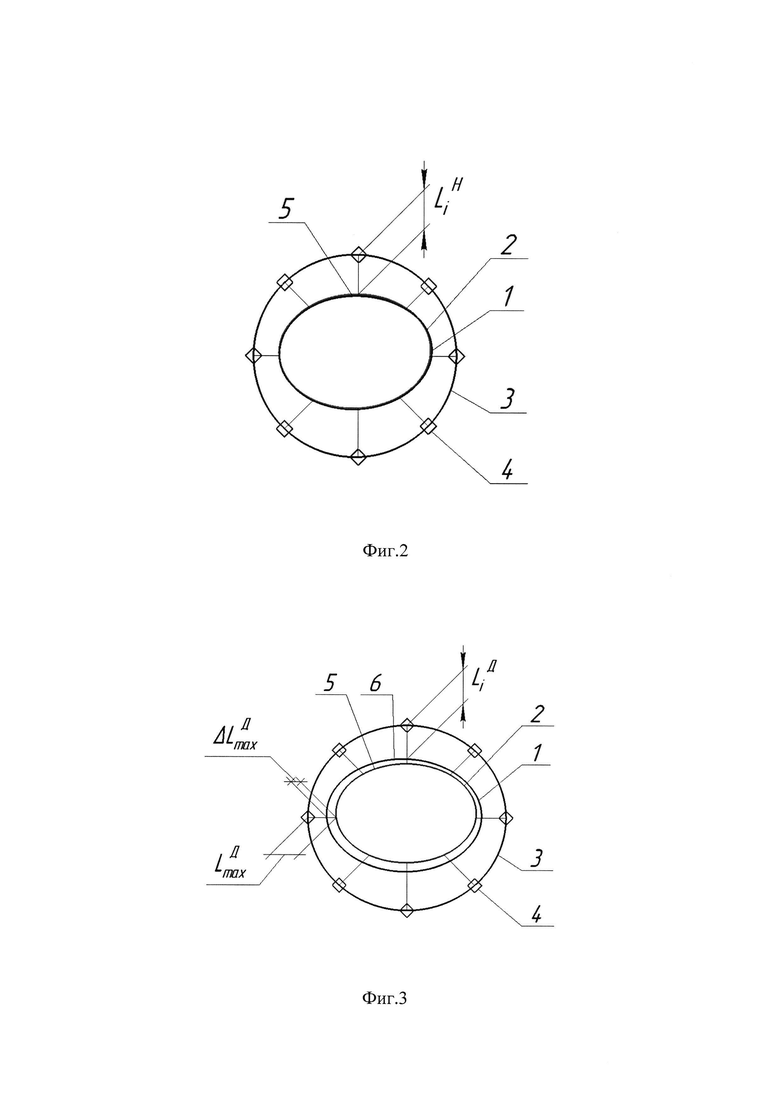

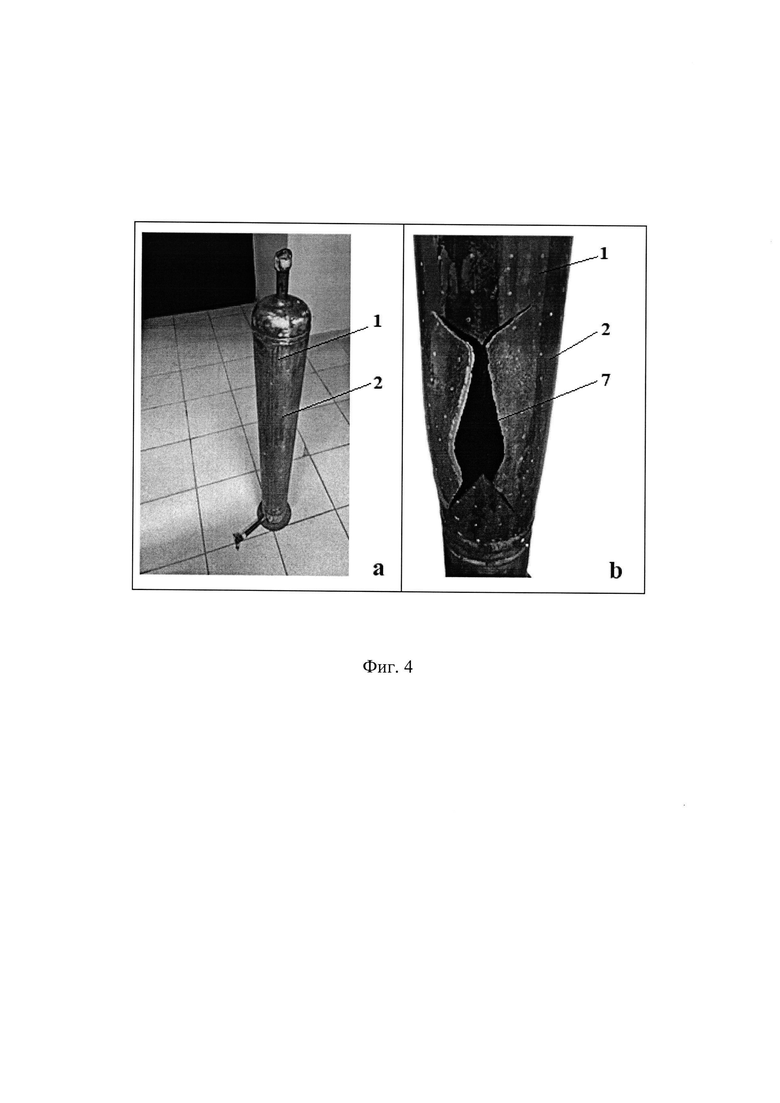

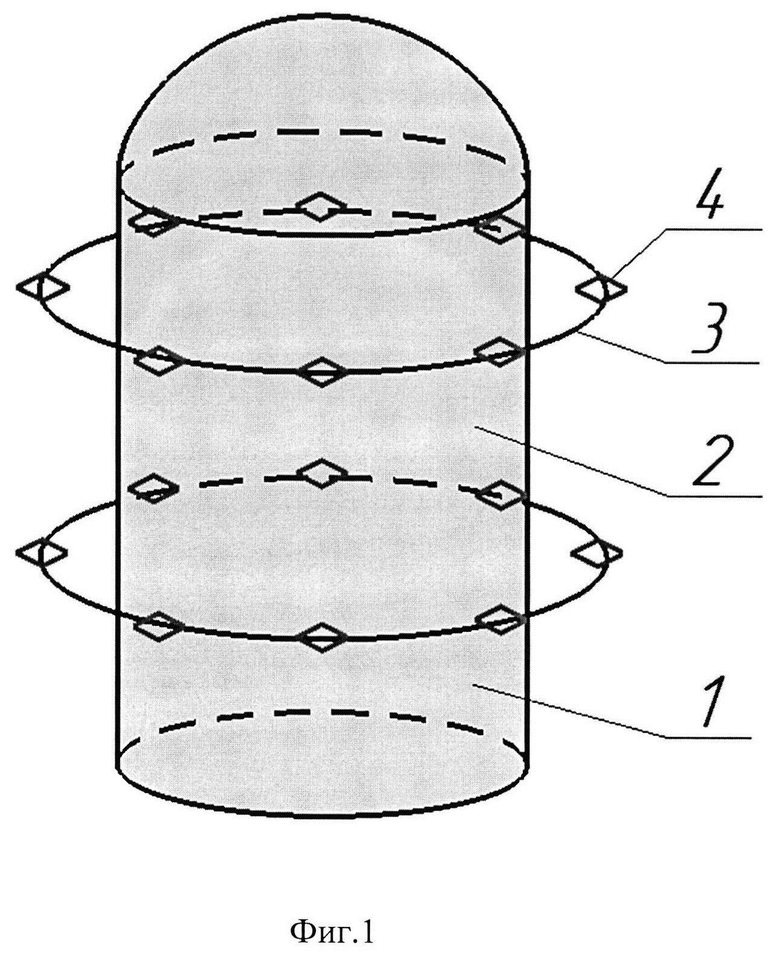

На фиг. 1 представлена схема расположения эталонных колец с датчиками расстояния вокруг цилиндрической обечайки. На фиг. 2 показано радиальное сечение обечайки с эталонными кольцами в исходном положении, на фиг. 3 показано радиальное сечение обечайки с эталонными кольцами при подаче в сосуд давления; на фиг. 4 - испытуемый сосуд (а - до испытания, b - после испытания).

На фигурах обозначены: 1 - цилиндрический сосуд, 2 - обечайка, 3 - эталонное кольцо, 4 - датчики расстояния, 5 - конфигурация обечайки в исходном состоянии, 6 - конфигурация обечайки при деформации, 7 - зона разрушения, Liн - исходное расстояние от эталонного кольца до обечайки на измеряемых точках, Liд - расстояние от эталонного кольца до обечайки на измеряемых точках при деформации обечайки, ΔLmaxд - величина максимального перемещения обечайки к эталонному кольцу.

На исследуемом цилиндрическом сосуде 1 вокруг обечайки 2 по крайней мере в одной измеряемой радиальной плоскости сечения обечайки 2 по ее периметру с зазором от стенок обечайки 2 устанавливают круглое эталонное кольцо 3 (фиг. 1) с расположенными на нем на одинаковом расстоянии друг от друга датчиками 4 измерения расстояния. В качестве датчиков 4 расстояния могут использоваться, например, механические, индуктивные или акустические датчики. Количество эталонных колец 3 с датчиками 4 выбирается в зависимости от высоты обечайки 2. Располагаемые вокруг обечайки 2 эталонные кольца 3 должны находиться на одной цилиндрической поверхности. Для закрепления и фиксации эталонных колец 3 могут использоваться расположенные параллельно продольной оси обечайки 2 стойки (не показано). Затем по конфигурации 5 обечайки 2 в исходном состоянии измеряют исходные значения отклонений обечайки 2 от круглости Liн в выбранном радиальном сечении обечайки 2 (фиг. 2). Величины Liн определяют по расстояниям между стенками обечайки 2 и точками на эталонном кольце 3, образованными при разделении окружности эталонного кольца 3, по крайней мере на шесть равных частей (в точках с датчиками 4 расстояния). Затем производят деформацию обечайки 2 нагружая оболочковую конструкцию внутренним давлением, и по датчикам 4 замеряют скорость изменения дистанций между эталонным кольцом и стенками обечайки 2 в упомянутых точках (фиг. 3). Определяют максимальное значение скорости перемещения, по которому судят о расположении потенциальной зоны разрушения обечайки 2 (потенциальная зона разрушения обечайки соответствует точке измерения с максимальной скоростью перемещения стенки обечайки).

Изменение значений ΔLiд во времени определяют по изменению расстояния между деформированными стенками обечайки 2 и упомянутыми точками на эталонном кольце 3 за заданный промежуток времени t. Скорость перемещения стенок обечайки в измеряемых точках определяют из выражения Vi=(ΔLiд)/1.

По максимальному изменению скорости перемещения стенок обечайки Vmax=(ΔLmaxд)/t определяют расположение потенциальной зоны ее разрушения, которая находится на линии максимальной деформации обечайки (фиг. 3).

Для обеспечения свободного перемещения деформируемой стенки обечайки 2 величину зазора между стенкой обечайки 2 и круглым эталонным кольцом 3 берут в 1,3-2 раза большей величины возможного максимального перемещения стенки обечайки 2 в процессе ее деформации, возникающей в результате действия внутри стального сосуда 1 эксплуатационного давления. Перед деформацией обечайки 2 в измеряемом сечении дополнительно определяют ее овальность и контролируют ее изменение в процессе деформации обечайки 2, оценивая влияние исходной овальности на измеряемую величину скорости перемещения стенок обечайки Vi в процессе ее деформации. При этом акцентируют внимание на участках обечайки 2 с наименьшим радиусом кривизны. Для повышения надежности оценки перед деформацией обечайки в измеряемом сечении дополнительно измеряют толщину стенки обечайки 2. Последнее обстоятельство связано с необходимостью дополнительного учета неоднородности структуры и свойств материала стенок обечайки.

Пример. Для оценки предлагаемого изобретения были проведены следующие исследования. Сосуд диаметром 108 мм, высотой 1114 мм, толщиной стенок обечайки 6 мм подвергался деформации внутренним давлением 45 МПа. Вокруг обечайки сосуда на расстоянии 250 мм друг от друга на стойках были установлены три эталонных кольца внутренним диаметром 140 мм. На каждом эталонном кольце на одинаковом расстоянии друг от друга (через 60 угловых градуса) устанавливались индуктивные датчики определения расстояния (Akusense TLN18-16PO-E2). Результаты испытаний приведены в таблице (таблица).

Согласно данным таблицы максимальные деформации при давлении 45 МПа произошли в зонах 1.3, 2.3 и 3.3, которые лежат на одной линии на образующей обечайки. Предполагаемая зона разрушения была отмечена на обечайки испытуемого сосуда. Полученные данные также были введены в цифровой двойник испытуемого сосуда, который указал, что разрушение сосуда произойдет в отмеченной зоне. После отметки этой линии предполагаемого разрушения эталонные кольца были удалены, а затем внутреннее давление в сосуде повышали до величины 52 МПа, доведя испытуемый сосуд до полного разрушения (фиг. 4) Исследование зоны разрушения показало на совпадение зоны разрушения, определенной по предлагаемому изобретению, по данным испытания цифрового двойника и по натурным испытаниям сосуда.

Таким образом, проведенные сравнительные испытания показали, что предлагаемый способ определения зоны разрушения обечайки цилиндрического стального сосуда позволяет обеспечить заявленный технический результат предлагаемого изобретения - повышение надежности определения зоны разрушения обечайки цилиндрического стального сосуда за счет учета скорости деформации стенок обечайки.

Изобретение относится к диагностике и прогнозированию состояния металлоконструкций оболочкового типа и может быть использовано для оценки остаточного ресурса и периодичности обследования металлоконструкций сосудов и аппаратов давления в нефтегазовой, нефтехимической и нефтеперерабатывающей промышленности. Сущность: осуществляют измерение отклонений обечайки оболочковой конструкции от круглости и определение потенциальной зоны разрушения по максимальному значению измеренного параметра. При этом вокруг обечайки по крайней мере в одной измеряемой радиальной плоскости сечения обечайки по ее периметру с зазором от стенок обечайки устанавливают круглое эталонное кольцо, измеряют начальные значения отклонений обечайки от круглости, затем производят деформацию упомянутого сосуда, нагружая его внутренним давлением, используют в качестве измеряемого параметра радиальную скорость перемещения стенки обечайки и измеряют в процессе деформации обечайки радиальную скорость перемещения на эталонном кольце, определяют ее максимальное значение, по которому судят о расположении потенциальной зоны разрушения обечайки. Технический результат: повышение надежности определения зоны разрушения обечайки цилиндрического стального сосуда. 7 з.п. ф-лы, 4 ил., 1 табл.

1. Способ определения зоны разрушения цилиндрической оболочковой конструкции, включающий измерение отклонений обечайки оболочковой конструкции от круглости и определение потенциальной зоны разрушения по максимальному значению измеренного параметра, отличающийся тем, что вокруг обечайки по крайней мере в одной измеряемой радиальной плоскости сечения обечайки по ее периметру с зазором от стенок обечайки устанавливают круглое эталонное кольцо, измеряют начальные значения отклонений обечайки от круглости в выбранном сечении по расстояниям между стенками обечайки и точками на эталонном кольце, образованными при разделении окружности кольца по крайней мере на шесть равных частей, затем производят деформацию упомянутого сосуда, нагружая его внутренним давлением, используют в качестве измеряемого параметра радиальную скорость перемещения стенки обечайки и измеряют в процессе деформации обечайки упомянутую радиальную скорость перемещения в упомянутых точках на эталонном кольце, определяют ее максимальное значение, по которому судят о расположении потенциальной зоны разрушения обечайки.

2. Способ по п. 1, отличающийся тем, что величину упомянутого зазора между стенкой обечайки и круглым эталонным кольцом берут в 1,3-2 раза большей величины возможного максимального перемещения стенки обечайки в процессе ее деформации, возникающей в результате действия внутри оболочковой конструкции эксплуатационного давления.

3. Способ по любому из пп. 1, 2, отличающийся тем, что расстояние от эталонного кольца до стенок обечайки и его изменение в процессе нагружения оболочковой конструкции эксплуатационным давлением замеряют при помощи индуктивных датчиков определения расстояния.

4. Способ по любому из пп. 1, 2, отличающийся тем, что расстояние от эталонного кольца до стенок обечайки и его изменение в процессе нагружения оболочковой конструкции эксплуатационным давлением замеряют при помощи акустических датчиков определения расстояния.

5. Способ по любому из пп. 1, 2, отличающийся тем, что расстояние от эталонного кольца до стенок обечайки и его изменение в процессе нагружения оболочковой конструкции эксплуатационным давлением замеряют при помощи механических датчиков определения расстояния.

6. Способ по любому из пп. 1, 2, отличающийся тем, что перед деформацией обечайки в измеряемом сечении дополнительно определяют ее овальность и контролируют ее изменение в процессе деформации обечайки, оценивая влияние исходной овальности на измеряемую скорость перемещения стенок обечайки в процессе ее деформации.

7. Способ по любому из пп. 1, 2, отличающийся тем, что перед деформацией обечайки в измеряемом сечении дополнительно измеряют толщину стенки обечайки.

8. Способ по п. 6, отличающийся тем, что на участке с минимальным радиусом кривизны дополнительно измеряют толщину стенки обечайки.

| Способ регистрации координат дефектов элементов летательных аппаратов типа тел вращения | 2021 |

|

RU2758394C1 |

| Способ определения механических напряжений в стальном трубопроводе | 2019 |

|

RU2722333C1 |

| RU 2075052 C1, 10.03.1997 | |||

| US 20220364944 A1, 17.11.2022. | |||

Авторы

Даты

2025-05-20—Публикация

2024-10-14—Подача