Изобретение относится к процессу обработки и анализа данных внутритрубных дефектоскопов, а именно к способу определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным внутритрубной диагностики, с целью дальнейшего анализа результатов внутритрубной диагностики в части расчета на прочность и долговечность.

Известна интерпретация широкополосных данных метода сопротивлений (RU 2452982 C2, МПК G01V 3/20, приоритет от 28.09.2007), которая является способом оценки толщин пород, в котором производят измерения, определяют величину удельного сопротивления, используют определенную величину для оценки параметров, а также включает в себя устройство, имеющее носитель, включающий постоянное запоминающее устройство, стираемое программируемое постоянное запоминающее устройство, электрически-стираемое программируемое постоянное запоминающее устройство, флеш-память и оптический диск.

Известен способ внутритрубной диагностики (RU 2169308 C1, МПК F17D 5/02, приоритет от 02.12.1999), включающий определение дефектов ультразвуковым методом, определение дефектов методом истечений, совмещение и дополнение результатов исследований в процессе анализа полученных данных, при этом дополнительно производят исследование стенки трубопровода магнитооптическим способом, результаты которого сопоставляют с результатами исследований ультразвуковым методом и методом истечений.

Известен способ определения ресурса металла трубопровода (RU 2426091 C1, МПК G01N 3/12, приоритет с 19.05.2010), включающий определение основных механических и геометрических параметров стенок трубопровода (временного сопротивления металла разрыву и диаметров внутреннего и внешнего), основных параметров текучей среды (расхода, давления и температуры в начале и конце трубопровода, угла натекания на стенку, загрязненности механическими примесями) и определение ресурса металла по расчетной формуле, отличающийся тем, что дополнительно определяют величину скорости снижения энергии межкристаллических связей между частицами металла и рассчитывают величину расхода энергии этих связей по времени, при этом величину скорости определяют опытным путем.

Известен способ определения объема тела (SU 1137315 A1, МПК G01F 17/00, приоритет с 22.07.1983), включающий в себя заполнение калиброванной емкости газом до фиксированного давления, перезапуск газа из калиброванной емкости в измерительную до установившегося давления и определения объема расчетным путем, при этом с целью повышения точности определения объема тело помещают перед перепуском газа в измерительную емкость, а перепуск осуществляют путем направления выравнивания потока перепускаемого газа.

Известен способ определения остаточного ресурса труб тепловых сетей (RU 2366920 C1, МПК G01N 3/00, приоритет с 05.03.2008), включающий выбор участка из труб одной марки стали, одного номинального диаметра и толщины стенки, определение остаточного ресурса, при этом остаточный ресурс определяют оставшимся временем до максимально возможного срока эксплуатации, который на 1-3 года предшествует моменту совпадения рабочего давления с разрушающим напряжением металла трубопровода, причем разрушающее напряжение определяют по формуле.

Известен способ определения остаточного ресурса металла длительно эксплуатируемых стальных труб (RU 2339018 C1, МПК G01N 3/00, приоритет с 16.05.2007), включающий врезку в направлении поперек продольной оси трубы заготовок под образцы, деформирование и искусственное их старение, измерение коэрцитивной силы, изготовление и механические испытания образцов, аппроксимацию зависимости изменения параметров механических свойств металла обследуемой трубы от величины пластической деформации, выбор из нормативно-технической документации параметров механических свойств металла трубы, определение величины наименьшего прироста пластической деформации  , при накоплении которого в процессе дальнейшей эксплуатации значение одного из выбранных параметров механических свойств металла достигнет нормативного уровня.

, при накоплении которого в процессе дальнейшей эксплуатации значение одного из выбранных параметров механических свойств металла достигнет нормативного уровня.

Известен способ определения остаточного ресурса металла труб магистрального трубопровода, предназначенных для повторного использования (RU 2226681 C1, МПК G01N 3/00, приоритет с 19.08.2002), включающий контроль неразрушающими методами, изготовление образцов, проведение механических испытаний и определение остаточного ресурса, при этом трубы формируют в партию одной марки стали, одного номинального диаметра и толщины стенки, отбирают от партии трубы с максимальными диаметрами, выбирают из них неразрушающими методами контроля трубу с максимальными средними значениями твердости и коэрцитивной силой для изготовления образцов и проведения механических испытаний двух равных групп образцов, одну из которых предварительно подвергают термообработке, а остаточный ресурс достижения нормативных значений механических свойств металла труб определяют по формуле.

Известен способ определения ремонтопригодности трубы (RU 2366855 C2, МПК F16L 58/00, приоритет с 19.04.2007), при котором проводятся измерения с помощью дефектоскопа на участке поверхности трубы со стресс-коррозионными трещинами, при этом регистрируют максимальное значение показаний дефектоскопа, при сопоставлении данного значения для участка поверхности обследованной трубы со значениями показаний этого же дефектоскопа на эталонных образцах труб со стресс-коррозионными трещинами заданных глубин определяют значение глубины стресс-коррозионной трещины, для которой получено максимальное значение показания.

Известен способ реабилитации и определения эксплуатационного ресурса магистрального трубопровода, осуществляемый при его нагружении повышенным давлением в полевых условиях (RU 2324160 C1, МПК G01M 3/08, F17D 5/02, приоритет от 29.03.2007), основанный на нагнетании среды перекачивающей установкой из источника в магистральный трубопровод с давлением, равным давлению в источнике, с последующим подъемом давления до заданной величины и регистрацией расхода, температуры, давления среды, при этом первоначально базовый испытательный участок трубопровода выбирают неразрушающими методами контроля в процессе переизоляции труб, отделяют заглушками или камерами от магистрального трубопровода и т.д.

Технический результат заявленного изобретения состоит в том, что изобретение на основе полученных диагностических данных ультразвуковых внутритрубных инспекционных приборов позволяет определять точный объем вынесенного металла коррозионных дефектов с целью дальнейшего анализа результатов внутритрубной диагностики в части расчета на прочность и долговечность трубопроводов.

Технический результат заявленного способа заключается в том, что для определения точного объема вынесенного металла коррозионных дефектов используют следующие аппаратные средства: ультразвуковой внутритрубный инспекционный прибор (далее по тексту - ВИП); рабочая станция с программой - терминалом, предназначенная для выгрузки диагностических данных; файловый сервер для хранения данных; рабочая станция с программой, реализующей способ определения точного объема вынесенного металла коррозионных дефектов; сервер базы данных для хранения результатов применения способа, который состоит из следующих этапов.

- Предварительная загрузка данных о потерях металла, состоящая в том, что данные о дефектах типа «потеря металла» в виде информации в формате программы интерпретации диагностических данных поступают на рабочую станцию, которая реализует способ определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным внутритрубной диагностики; при этом информация представлена в виде цифрового массива, содержащего информацию об амплитуде отраженного сигнала и времени прихода сигнала, пересчитанного в толщину стенки трубопровода.

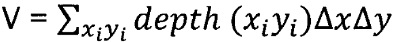

- Разбиение на дефектные зоны в каждой области потери металла с вычислением объема каждой дефектной зоны, учитывая глубину потери металла в зоне и размеры покрытия сигнала датчиком в окружном направлении трубопровода и шага сканирования ультразвукового внутритрубного инспекционного прибора, при этом диагностические данные с рабочей станции, которая реализует способ определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным внутритрубной диагностики, поступают на модуль разбиения на зоны и вычисления объема вынесенного металла коррозионных дефектов, при этом зоной вычисления объема вынесенного металла коррозионных дефектов у дефекта «потеря металла» считается множество точек трубопровода (xl, yi) i=1…N, в которых

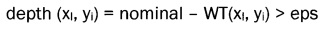

depth(xl, yi)=nominal-WT(xl, yi)>eps,

где

eps - параметр, заданный в настройках заявленного способа, мм;

nominal - номинал толщины стенки трубопровода, мм;

WT(xl, yi) - толщина стенки трубопровода в точке (xl, yi) по показаниям ультразвуковых внутритрубных инспекционных приборов;

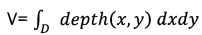

при этом теоретически объем вынесенного металла коррозионных дефектов в дефектной зоне вычисляется по формуле:

V=∫Ddepth(x, y)dxdy,

где

D - область зоны дефекта,

depth(xl, yi) - глубина в точке (xl, yi) дефектной зоны;

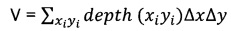

а численно способ определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным внутритрубной диагностики в дефектной зоне реализован следующим образом:

,

,

где

i - 1…N - число дефектных точек;

Δx - шаг продольного сканирования ВИП, мм;

Δy - шаг поперечного сканирования ВИП, мм.

- Подсчет объемов во всех дефектных зонах областей потерь металла и вычисление общего объема для всего анализируемого участка трубопровода; при этом общий объем для всего анализируемого участка вычисляется по формуле:

Vобщ=Σj=1…KVj,

где

K - количество дефектных зон с дефектами «потеря металла» на всем анализируемом участке;

Vj - объем конкретной дефектной зоны потери металла, полученный теоретическим или численным способом на предыдущем этапе реализации заявленного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания раскладки трубных секций по данным внутритрубного инспекционного прибора определения положения трубопровода | 2015 |

|

RU2617628C2 |

| СПОСОБ КОМПЕНСАЦИИ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ ПРОЙДЕННОЙ ДИСТАНЦИИ ОДОМЕТРИЧЕСКОЙ СИСТЕМОЙ ВИП С ПРИВЕДЕНИЕМ ДИАГНОСТИЧЕСКИХ ДАННЫХ К ПАСПОРТНЫМ ДЛИНАМ ТРУБНЫХ СЕКЦИЙ | 2015 |

|

RU2628041C2 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| Способ определения сигнала от стенки трубы по данным ВИП CD статистики энергетических линий | 2018 |

|

RU2690975C1 |

| Способ определения протяженности и очередности замены участков линейной части магистральных трубопроводов | 2018 |

|

RU2672242C1 |

| Способ выявления растущих дефектов магистральных трубопроводов | 2020 |

|

RU2753108C2 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| Способ обработки результатов внутритрубных диагностических обследований магистральных трубопроводов, выполненных комбинированными методами неразрушающего контроля с учетом конструктивных характеристик внутритрубного инспекционного прибора (ВИП), скорости движения и изменения углового положения ВИП | 2015 |

|

RU2639466C2 |

Использование: для определения точного объема вынесенного металла коррозионных дефектов. Сущность изобретения заключается в том, что способ определения точного объема вынесенного металла коррозионных дефектов состоит из следующих этапов: предварительная загрузка данных о потерях металла; разбиение на зоны в каждой области потери металла с вычислением объема каждой зоны; подсчет объемов во всех зонах областей потерь металла и вычисление общего объема для всего анализируемого участка трубопровода. Технический результат: обеспечение возможности определения точного объема вынесенного металла коррозионных дефектов.

Способ определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным ВТД, включающий в себя следующие аппаратные средства: ультразвуковой внутритрубный инспекционный прибор (далее по тексту - ВИП); рабочая станция с программой - терминалом, предназначенная для выгрузки диагностических данных; файловый сервер для хранения данных; рабочая станция с программой, реализующей способ определения точного объема вынесенного металла коррозионных дефектов; сервер базы данных для хранения результатов применения способа; отличающийся тем, что состоит из следующих этапов:

- предварительная загрузка данных о потерях металла, состоящая в том, что данные о дефектах типа «потеря металла» в виде информации в формате программы интерпретации диагностических данных поступают на рабочую станцию, которая реализует способ определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным внутритрубной диагностики; при этом информация представлена в виде цифрового массива, содержащего информацию об амплитуде отраженного сигнала и времени прихода сигнала, пересчитанного в толщину стенки трубопровода;

- разбиение на дефектные зоны в каждой области потери металла с вычислением объема каждой дефектной зоны, учитывая глубину потери металла в зоне и размеры покрытия сигнала датчиком в окружном направлении трубопровода и шага сканирования ультразвукового внутритрубного инспекционного прибора, при этом диагностические данные с рабочей станции, которая реализует способ определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным внутритрубной диагностики, поступают на модуль разбиения на зоны и вычисления объема вынесенного металла коррозионных дефектов, при этом зоной вычисления объема вынесенного металла коррозионных дефектов у дефекта «потеря металла» считается множество точек трубопровода  i=1…N, в которых

i=1…N, в которых

,

,

где

eps - параметр, заданный в настройках заявленного способа, мм;

nominal - номинал толщины стенки трубопровода, мм;

- толщина стенки трубопровода в точке

- толщина стенки трубопровода в точке  по показаниям ультразвуковых внутритрубных инспекционных приборов;

по показаниям ультразвуковых внутритрубных инспекционных приборов;

при этом теоретически объем вынесенного металла коррозионных дефектов в дефектной зоне вычисляется по формуле:

,

,

где

D - область зоны дефекта,

- глубина в точке

- глубина в точке  дефектной зоны;

дефектной зоны;

а численно способ определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным внутритрубной диагностики реализован в дефектной зоне следующим образом:

,

,

где

i-1…N - число дефектных точек;

Δх - шаг продольного сканирования ВИП, мм;

Δy - шаг поперечного сканирования ВИП, мм;

- подсчет объемов во всех дефектных зонах областей потерь металла и вычисление общего объема для всего анализируемого участка трубопровода; при этом общий объем для всего анализируемого участка вычисляется по формуле:

,

,

где

K - количество зон с дефектами «потеря металла» на всем анализируемом участке;

Vj - объем конкретной дефектной зоны потери металла, полученный теоретическим или численным способом на предыдущем этапе реализации заявленного способа.

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ С ВЫСОКИМ РАЗРЕШЕНИЕМ | 2014 |

|

RU2554323C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ГЛУБИНЫ ДЕФЕКТОВ СТЕНКИ ТРУБЫ | 2009 |

|

RU2444675C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2010 |

|

RU2422769C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2003 |

|

RU2231753C1 |

| US 5587534A, 24.12.1996 | |||

| US 2005072237A1, 07.04.2005. | |||

Авторы

Даты

2017-01-10—Публикация

2015-08-20—Подача