Изобретение относится к устройствам и способам переработки влажных иловых осадков сточных вод промышленных, коммунальных и других предприятий, и может быть использовано для снижения антропогенной нагрузки на окружающие территории.

Известен каталитический реактор для переработки осадков сточных вод и способ их переработки по патенту RU 2536510 С2 - [1], состоящий из расширенного в верхней части корпуса, оснащенного патрубком подачи осадка сточных вод на уровне соединения нижней и верхней частей корпуса, патрубками выгрузки инертного материала и подачи воздуха и топлива в нижней части корпуса, патрубками отвода дымовых газов и загрузки инертного материала в верхней части корпуса, газораспределительной решеткой, размещенной между патрубками подачи воздуха и топлива, на которой расположены частицы дисперсного инертного материала, последовательно размещенными выше решетки организующими насадками и теплообменными поверхностями. При этом организующая насадка изготовлена из материалов, содержащих катализатор окисления. Представленный способ переработки осадков сточных вод включает в себя механическое обезвоживание осадка, термообработку концентрата в организованном неподвижной насадкой псевдоожиженном слое дисперсных частиц при температуре 700-750°С в избытке воздуха выше или равном α≥1,2, отделение твердых продуктов от дымовых газов, охлаждение твердых продуктов переработки, складирование или захоронение твердых продуктов.

Недостатками каталитического реактора и способов каталитической переработки осадков сточных вод [1] являются: сложность изготовления неподвижной каталитической насадки, неравномерность подачи и распределения илового осадка в реакторе за счет наличия только одного патрубка подачи, что приводит к нестабильному режиму кипения частиц слоя в реакторе и возможности перегрузки реактора перерабатываемым материалом, что, в свою очередь, приводит к необходимости остановки системы и очистки реактора. К недостаткам представленного первого способа относится использование значительных количеств вспомогательных реактивов, в том числе, растворов неорганических кислот, для отмывки и очистки продукта термической переработки осадка сточных вод. Такой подход приводит к необходимости повышенного контроля за безопасностью стоков, образующихся в процессе. К недостаткам представленного второго способа относится использование неподвижной каталитической насадки, что приводит к неравномерности протекания реакций глубокого окисления органических веществ и СО, выделяющихся при горении осадка сточных вод, по объему псевдоожиженного слоя. Это приводит к возможности превышения содержания вредных веществ в дымовых газах.

Также известен каталитический реактор для переработки осадков сточных вод и способ их переработки по патенту RU 2456248 С1 - [2]. Процесс сжигания проводят в организованном неподвижной насадкой псевдоожиженном слое смеси катализатора и инертного материала при содержании катализатора 20-90% при температуре 700-750 С при избытке воздуха α≥1,2. Недостатками конструкции реактора [2] в этом способе в случае сжигания являются: введение осадка только в одну точку, что приводит к неравномерному распределению газового потока по сечению аппарата при подаче влажного осадка, что будет приводить к механическому выбросу частиц из слоя; расположение теплообменника в верхней части слоя затрудняет процесс пуска реактора в работу, в случае высоко влажных осадков с низкой теплотой сгорания дополнительный отвод теплоты из слоя за счет выброса частиц на теплообменные поверхности приведет к снижению температуры в слое, в результате чего необходимо вводить большее количество дополнительного топлива; деформация сварных швов корпуса реактора.

Наиболее близкими по технической сущности к заявленным техническим решениям - прототипом являются каталитический реактор для утилизации осадков сточных вод коммунальных очистных сооружений и способ осуществления утилизации, описанные в патенте RU 2752476 С1 - [3]. Реактор состоит из вертикального корпуса, в верхней части которого расположен патрубок подачи катализатора, в нижней части расположены два патрубка подачи илового осадка, шнековой подачи угля, удаления катализатора из реактора. Внутри реактора, в верхней части, расположен отбойник в форме полого усеченного конуса; в средней части расположена организующая насадка, при этом в нижней части корпуса расположено воздухораспределительное устройство, а в основании корпуса реактора расположен разгрузочный шнек для выгрузки несгораемых компонентов иловых осадков сточных вод.

Недостатками каталитического реактора для утилизации осадков сточных вод коммунальных очистных сооружений и способов осуществления утилизации являются: неравномерность подачи и распределения осадка в реакторе, повышенный расход катализатора и носителя за счет истирания и выброса частиц вследствие неравномерного распределения скоростей по сечению реактора в результате подачи осадка через один патрубок, деформация сварных швов корпуса реактора, повышенное истирание частиц в процессе разгрузки реактора шнековым транспортером, образование больших газовых пузырей в зоне сжигания из-за отсутствия организующей решетки.

Из недостатков аналогов [1], [2] и прототипа [3] следует задача заявляемого изобретения - повышение эффективности процесса сжигания осадков сточных вод промышленных и коммунальных предприятий в условиях псевдоожиженного слоя.

Сущность заявленного устройства - каталитического котла-утилизатора для сжигания осадков сточных вод предприятий (промышленных, коммунальных и др.) представляет собой вертикальный цилиндрический котел переменного диаметра из нержавеющей стали, оснащенный узлом подачи воздуха в нижней части корпуса, патрубком подачи катализатора в верхней части корпуса, патрубками подачи иловых осадков сточных вод и дополнительного топлива, над которыми расположена организующая насадка. При этом подача илового осадка сточных вод осуществляется через четыре патрубка круглого сечения, вваренных в корпус котла в одной плоскости (горизонтальной), равноудаленных друг от друга и соединенных трубами с двумя дозирующими устройствами, работающими параллельно (чем обеспечивается равномерность подачи влажных иловых осадков сточных вод в котел-утилизатор, а также снижение удельного расхода катализатора на тонну сжигаемого осадка в процессе сжигания иловых осадков сточных вод за счет более равномерного распределения скоростей по сечению котла). Патрубки ввода иловых осадков в котел могут быть оснащены внутренними рассекателями массы осадка, представляющими собой две взаимно перпендикулярные пластины из нержавеющей стали, расположенные вдоль потока осадка. Внутренняя стенка котла может быть футерована монолитным жаростойким низкоцементным бетоном с теплоизоляционным слоем (чем обеспечивается снижение тепловой нагрузки на материал внешней стенки и сварные швы корпуса, а также увеличение срока службы стального корпуса каталитического котла-утилизатора.).

Сущность заявленного способа работы вышеприведенного устройства - способ сжигания осадков сточных вод в режиме кипящего слоя в котле- утилизаторе, при температуре 650-800°С, состоит в том, что процесс проводят с применением смеси инертного материала в количестве 50- об.% и катализатора глубокого окисления органических веществ и СО в количестве 20-50 об.%, (что обеспечивает снижение расхода дорогостоящего катализатора). При этом катализатор глубокого окисления органических веществ и СО представляет собой смесь оксидов переходных металлов в качестве активного компонента и оксиды щелочных и/или щелочноземельных металлов в качестве промотора, в качестве носителя выступают материалы, состоящие из оксидов алюминия, кремния или их смесей с развитой удельной поверхностью.

Техническим результатом представленного изобретения (заявленных технических решений - устройства и способа его работы) является повышение эффективности, проявляющееся в:

1. Повышении равномерности подачи влажных иловых осадков сточных вод в котел-утилизатор.

2. Снижении удельного расхода катализатора на тонну сжигаемого осадка в процессе сжигания иловых осадков сточных вод за счет более равномерного распределения скоростей по сечению котла.

3. Снижении тепловой нагрузки на материал внешней стенки и сварные швы корпуса.

4. Увеличении срока службы стального корпуса реактора.

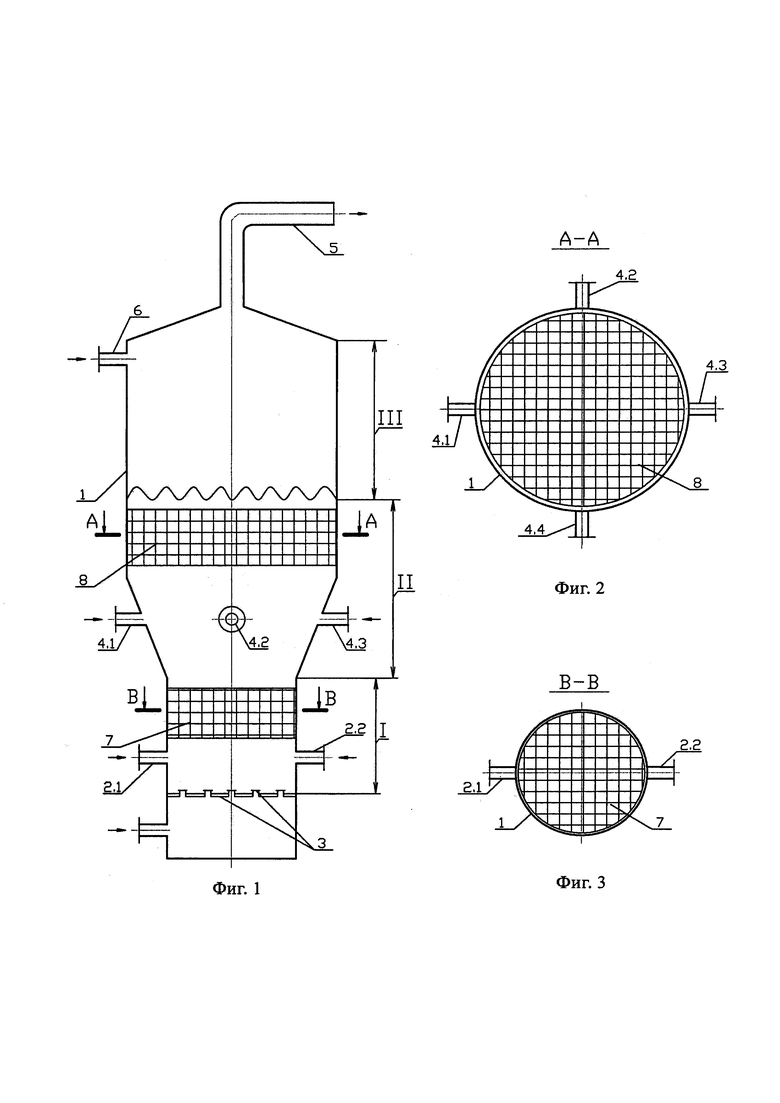

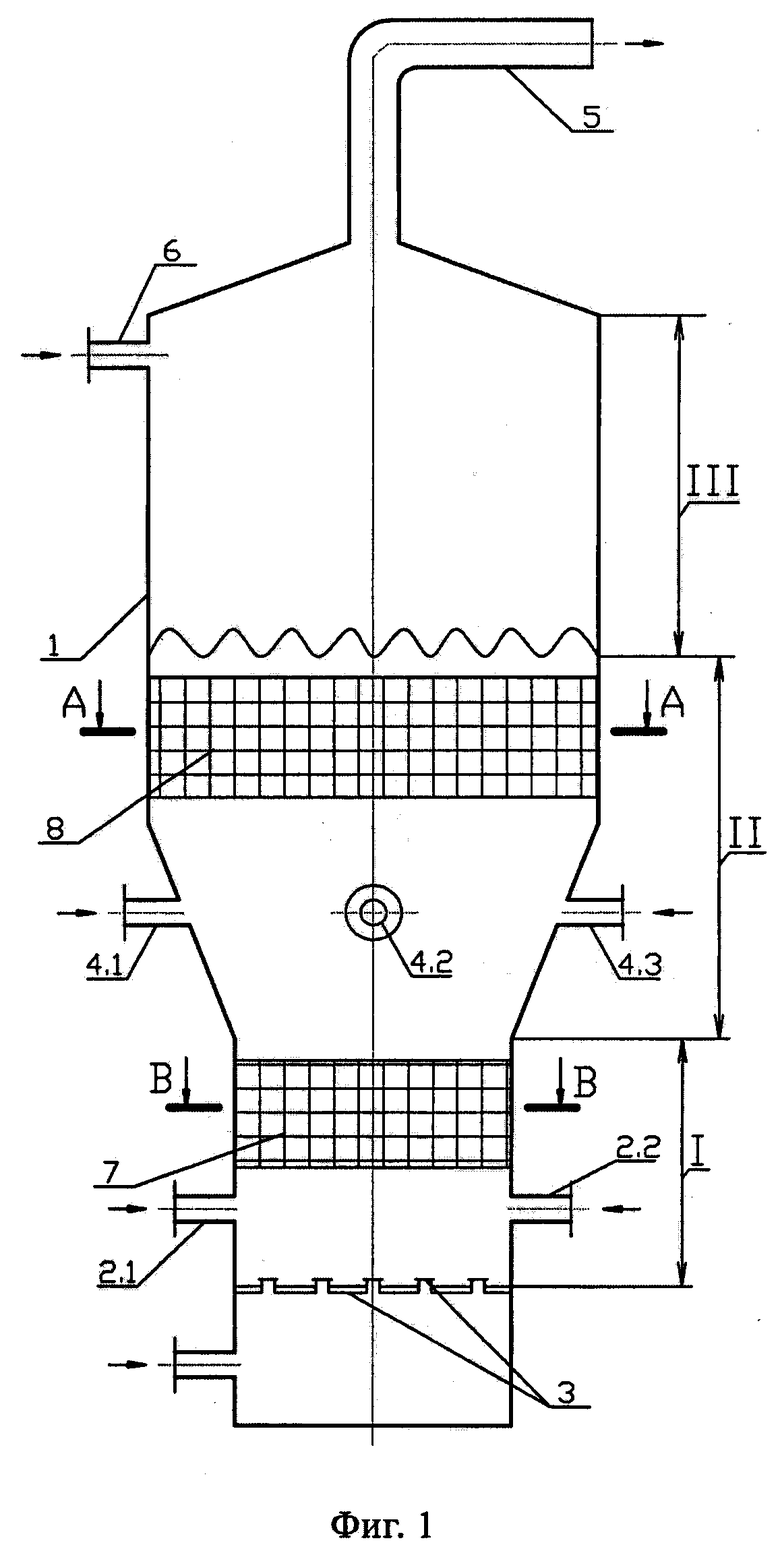

Сущность технических решений дополнительно раскрывается графическими материалами, где на фиг. 1 представлен продольный вертикальный разрез каталитического котла-утилизатора, а на фиг. 2 и фиг. 3 соответственно его поперечные (горизонтальные) сечения А-А и В-В.

На фигурах обозначены: I - первая зона каталитического горения, II - вторая зона каталитического горения, III - зона сепарации, 1 - вертикальный стальной корпус каталитического котла-утилизатора, 2.1 и 2.2 - патрубки подачи дополнительного топлива, 3 - газораспределительная колпачковая решетка, 4.1, 4.2, 4.3 и 4.4 - патрубки подачи илового осадка; 5 - патрубок отвода дымовых газов, 6 - патрубок загрузки инертного материала и катализатора, 7 - пакет объемной организующей насадки первой зоны горения (I), 8 - пакет объемной организующей насадки второй зоны горения (II).

Вышеприведенный технический результат решается конструкцией каталитического котла-утилизатора, предназначенного для сжигания осадков сточных вод промышленных и коммунальных предприятий в условиях псевдоожиженного слоя. Каталитический котел-утилизатор (далее котел) состоит из корпуса (1) из нержавеющей стали, внутренняя стенка которого футерована монолитным жаростойким низкоцементным бетоном с теплоизоляционным слоем (на фигурах не показан). Корпус (1) представляет собой вертикальную конструкцию с расширением в верхней части. Верхняя часть котла оснащена патрубкам (6) подачи катализатора и инертного материала, а также патрубком (5) для отвода дымовых газов. На уровне соединения нижней и верхней расширенной части корпуса (1) реактора расположены патрубки (4.1, 4.2, 4.3 и 4.4) подачи иловых осадков сточных вод круглого сечения, вваренные в корпус котла (1) в одной горизонтальной плоскости и равноудаленные друг от друга, соединенные трубами с двумя дозирующими устройствами, работающими параллельно. Расположенные диаметрально противоположно патрубки (4.1, 4.2, 4.3 и 4.4) присоединены к одному насосу (на фигурах не показаны). В нижней части корпус (1) котла снабжен патрубками (2.1 и 2.2) подачи дополнительного топлива. Внутри корпуса (1) ниже патрубков (2.1 и 2.2) подачи дополнительного топлива размещена газораспределительная колпачковая решетка (3). Выше патрубков (2.1 и 2.2) подачи дополнительного топлива, а также над патрубками (4.1, 4.2, 4.3 и 4.4) подачи илового осадка размещены соответственно организующие насадки (7 и 8). Также технический результат достигается конструкцией котла, который состоит из корпуса (1) из нержавеющей стали, внутренняя стенка которого футерована монолитным жаростойким низкоцементным бетоном с теплоизоляционным слоем (на фигурах не показан).

Технический результат решается также заявленным способом сжигания осадков сточных вод промышленных и коммунальных предприятий в условиях псевлоожиженного слоя. Способ включает в себя сжигание осадков сточных вод при 650-800°С в псевлоожиженном слое смеси инертного материала (в количестве 50-80 об.%) и катализатора глубокого окисления органических веществ и СО (в количестве 20-50 об.%). При этом, катализатор глубокого окисления органических веществ и СО представляет собой смесь оксидов переходных металлов в качестве активного компонента и оксиды щелочных и/или щелочноземельных металлов в качестве промотора. В качестве носителя выступает материал оксидной природы с развитой удельной поверхностью, состоящие из оксидов алюминия, кремния или их смесей.

В качестве инертного материала выступает материал оксидной природы, более чем на 95 масс. % состоящий из оксидов алюминия, кремния, магния, железа или их смесей.

Сжигание иловых осадков сточных вод осуществляется путем подачи материала в котел-утилизатор, разогретый до 650-800°С и содержащий смесь инертного материала и катализатора глубокого окисления органических веществ и СО или только катализатор. В это время, в котел также подается воздух, необходимый для протекания реакций окисления и ожижения частиц инертного материала и катализатора.

В качестве меры истираемости катализатора была выбрана величина потери массы катализатора в целевой фракции (>1,4 мм) при истирании в течение 90 минут в стальном барабане согласно стандарту ASTM D 4058.

Каталитический котел-утилизатор представляет собой вертикальный корпус (1), состоящий из трех частей - первой зоны каталитического горения (I), второй зоны каталитического горения (II) и сепарационной зоны (III). Площади сечения первой зоны каталитического горения (I) и сепарационной зоны (III) подбираются таким образом, чтобы линейные скорости частиц в них не превосходили значение в 80% от скорости начала уноса при 750°С. Общая высота зон горения (I) и (II) составляет не менее 1 м. Общая высота котла-утилизатора не менее чем в 3 раза больше диаметра сепарационной зоны (III). В зоне первой горения (I) корпус котла снабжен патрубками (2.1 и 2.2) подачи дополнительного топлива и газораспределительной колпачковой решеткой (3). В второй зоне горения (II) корпус (1) снабжен патрубками (4.1, 4.2, 4.3 и 4.4) подачи илового осадка. В верхней части сепарационно зоны корпус котла снабжен патрубками: (5) - отвода дымовых газов и (6) - загрузки инертного материала и катализатора. Над газораспределительной колпачковой решеткой (3) внутри первой зоны горения (I) и над патрубками (4.1, 4.2, 4.3 и 4.4) подачи илового осадка во второй зоне горения (II) размещены соответственно пакеты объемных организующих насадок (7) и (8) с величиной отверстий 10-100 диаметров частиц инертного материала и долей свободного объема в пакете насадок 85-95%. Насадки (7) и (8) выполнены в виде неподвижных блоков, элементы которых представляют собой решетки.

Каталитический котел-утилизатор работает следующим образом. В котел загружают инертный материал или катализатор через загрузочный патрубок (6). Количество инертного материала или катализатора составляет 30-50% от общего объема материала слоя. Слой частиц инертного материала или катализатора нагревают до температуры 300-500°С, например, за счет нагретого воздуха, подаваемого через колпачковую решетку (3) на псевдоожижение слоя. Затем через патрубки (2.1 и 2.2) в слой вводят дополнительное топливо. Температуру слоя доводят до 650-700°С за счет теплоты сгорания топлива. По достижении требуемой температуры, производят дозагрузку инертного материала и/или катализатора в котел через патрубок (6). Общее количество инертного материала и/или катализатора, загружаемых в котел, должно соответствовать высоте псевдоожиженного слоя при рабочей скорости псевдоожижения в верхней части корпуса так, чтобы верхняя организующая насадка (8) была полностью погружена в слой. После загрузки материала, слой разогревают до 700-750°С и через патрубки (4.1, 4.2, 4.3 и 4.4) начинают подачу илового осадка. Подачу дополнительного топлива через патрубки (2.1 и 2.2) уменьшают или прекращают в зависимости от величины рабочей температуры сжигания осадка.

Способ осуществляют следующим образом. Иловой осадок после механического обезвоживания с влажностью 60-80% подают в вторую зону горения (II) каталитического котла-утилизатора с организованным псевдоожиженным слоем инертного материала и катализатора или только катализатора. Псевдоожиженный слой создают воздухом, который подают под газораспределительную колпачковую решетку. При попадании и прохождении илового осадка через псевдоожиженный слой частиц катализатора и инертного материала или только катализатора, происходит испарение воды и нагрев до рабочей температуры котла, нагрев сухих частиц осадка с выделением летучих веществ и их окисление в присутствии частиц катализатора. Необходимую температуру слоя поддерживают за счет теплотворной способности илового осадка. При снижении температуры в котле из-за изменения характеристик осадка, в слой вводят дополнительное топливо. После слоя дымовые газы направляют на очистку и сброс через патрубок (5).

Примеры осуществления способа сжигания осадков сточных вод в режиме кипящего слоя в котле-утилизаторе.

Пример 1 (прототип).

В котел-утилизатор в качестве материала кипящего слоя загружается только промышленный катализатор глубокого окисления Mg-Cu-Cr-Al-O со средним размером частиц 2-3 мм. Катализатор разогревают до 700-750°С, после чего в котел подается осадок сточных вод. По мере протекания процесса происходит истирание катализатора, приводящее к снижению перепада давления между нижней и верхней частью котла, что свидетельствует о необходимости дозагрузки катализатора в котел-утилизатор.

Потеря массы катализатора в целевой фракции (>1,4 мм) при истирании, проведенном согласно ASTM D 4058, составляет порядка 5 масс. %, что соответствует 50 кг катализатора на 1 тонну материала слоя.

Пример 2.

Аналогичен примеру 1, только в котел-утилизатор загружают смесь катализатора и инертного материала в соотношении 1:1 по массе.

Потеря массы катализатора в целевой фракции (>1,4 мм) при истирании, проведенном согласно ASTM D 4058, составляет порядка 7 масс. %, что соответствует 35 кг катализатора на 1 тонну материала слоя.

Пример 3.

Аналогичен примеру 1, только в котел-утилизатор загружают смесь катализатора и инертного материала в соотношении 1:4 по массе.

Потеря массы катализатора в целевой фракции (>1,4 мм) при истирании, проведенном согласно ASTM D 4058, составляет порядка 10 масс. %, что соответствует 20 кг катализатора на 1 тонну материала слоя.

Литература

1. Патент на изобретение РФ: RU 2536510 С2 от 27.12.2014, МПК C02F 11/06, F23C 10/01, «Каталитический реактор для переработки осадков сточных вод и способ их переработки (Варианты)» патентообладатель: Федеральное государственное бюджетное учреждение науки Институт катализа им. Г.К. Борескова Сибирского отделения Российской академии наук (RU).

2. Патент на изобретение РФ: RU 2456248 С1 от 20.07.20212, МПК C02F 11/06, F23C 10/01, F23C 13/04, D21C 11/04, C02F 103/28, «Каталитический реактор для переработки осадков сточных вод и способ их переработки (Варианты)», патентообладатель: Учреждение Российской академии наук Институт катализа им. Г.К. Борескова Сибирского отделения РАН (RU).

3. Патент на изобретение РФ: RU 2752476 С1 от 28.07.2021, МПК C02F 11/06, C02F 11/18, F23C 10/01, F23C 13/08, «Каталитический реактор для утилизации осадков сточных вод коммунальных очистных сооружений и способ осуществления утилизации», патентообладатель: Общество с ограниченной ответственностью "РВК. Катализ" (ООО "РВК. Катализ") (RU) - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ УТИЛИЗАЦИИ | 2020 |

|

RU2752476C1 |

| Установка для каталитического сжигания топлива в виде осадков сточных вод коммунальных очистных сооружений и способ его сжигания | 2020 |

|

RU2749063C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 2014 |

|

RU2568978C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2456248C1 |

| Способ переработки иловых осадков сточных вод | 2021 |

|

RU2817608C2 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2380612C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

Группа изобретений предназначена для переработки влажных иловых осадков сточных вод промышленных, коммунальных и других предприятий и может быть использована для снижения антропогенной нагрузки на окружающие территории. Каталитический котел-утилизатор для сжигания осадков сточных вод предприятий представляет собой вертикальный цилиндрический котел переменного диаметра из нержавеющей стали, оснащенный узлом подачи воздуха в нижней части корпуса, патрубком подачи катализатора в верхней части корпуса, патрубками подачи иловых осадков сточных вод и дополнительного топлива, над которыми расположена организующая насадка. Подача илового осадка сточных вод осуществляется через четыре патрубка круглого сечения, вваренных в корпус котла в одной плоскости, равноудаленных друг от друга и соединенных трубами с двумя дозирующими устройствами, работающими параллельно. При сжигании осадков сточных вод в режиме кипящего слоя используют вышеописанный котел-утилизатор. Процесс производят при температуре 650-800°С с применением смеси инертного материала в количестве 50-80 об.% и катализатора глубокого окисления органических веществ и СО в количестве 20-50 об.%. Катализатор глубокого окисления органических веществ и СО представляет собой смесь оксидов переходных металлов в качестве активного компонента и оксиды щелочных и/или щелочно-земельных металлов в качестве промотора. В качестве носителя выступают материалы, состоящие из оксидов алюминия, кремния или их смесей с развитой удельной поверхностью. Техническим результатом является повышение эффективности, проявляющееся в повышении равномерности подачи влажных иловых осадков сточных вод в котел-утилизатор, в снижении удельного расхода катализатора на тонну сжигаемого осадка в процессе сжигания иловых осадков сточных вод за счет более равномерного распределения скоростей по сечению котла, в снижении тепловой нагрузки на материал внешней стенки и сварные швы корпуса, в увеличении срока службы стального корпуса реактора. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Каталитический котел-утилизатор для сжигания осадков сточных вод предприятий, представляющий собой вертикальный цилиндрический котел переменного диаметра из нержавеющей стали, оснащенный узлом подачи воздуха в нижней части корпуса, патрубком подачи катализатора в верхней части корпуса, патрубками подачи иловых осадков сточных вод и дополнительного топлива, над которыми расположена организующая насадка, отличающийся тем, что подача илового осадка сточных вод осуществляется через четыре патрубка круглого сечения, вваренных в корпус котла в одной плоскости, равноудаленных друг от друга и соединенных трубами с двумя дозирующими устройствами, работающими параллельно.

2. Каталитический котел-утилизатор по п. 1, отличающийся тем, что патрубки ввода иловых осадков в котел оснащены внутренними рассекателями массы осадка, представляющими собой две взаимно перпендикулярные пластины из нержавеющей стали, расположенные вдоль потока осадка.

3. Каталитический котел-утилизатор по п. 1, отличающийся тем, что внутренняя стенка котла футерована монолитным жаростойким низкоцементным бетоном с теплоизоляционным слоем.

4. Способ сжигания осадков сточных вод в режиме кипящего слоя в котле-утилизаторе, представляющем собой вертикальный цилиндрический котел переменного диаметра из нержавеющей стали, оснащенный узлом подачи воздуха в нижней части корпуса, патрубком подачи катализатора в верхней части корпуса, патрубками подачи иловых осадков сточных вод и дополнительного топлива, над которыми расположена организующая насадка, выполненный с возможностью подачи илового осадка сточных вод через четыре патрубка круглого сечения, вваренных в корпус котла в одной плоскости, равноудаленных друг от друга и соединенных трубами с двумя дозирующими устройствами, работающими параллельно, характеризующийся тем, что процесс производят при температуре 650-800°С, с применением смеси инертного материала в количестве 50-80 об.% и катализатора глубокого окисления органических веществ и СО в количестве 20-50 об.%, при этом катализатор глубокого окисления органических веществ и СО представляет собой смесь оксидов переходных металлов в качестве активного компонента и оксиды щелочных и/или щелочно-земельных металлов в качестве промотора, в качестве носителя выступают материалы, состоящие из оксидов алюминия, кремния или их смесей с развитой удельной поверхностью.

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ УТИЛИЗАЦИИ | 2020 |

|

RU2752476C1 |

| Установка для каталитического сжигания топлива в виде осадков сточных вод коммунальных очистных сооружений и способ его сжигания | 2020 |

|

RU2749063C1 |

| СПОСОБ УТИЛИЗАЦИИ ШЛАМА СТОЧНЫХ ВОД | 2001 |

|

RU2198141C1 |

| DE 2930256 A1, 19.02.1981 | |||

| US 20200332205 A1, 22.10.2020 | |||

| US 5109918 A1, 05.05.1992. | |||

Авторы

Даты

2024-05-21—Публикация

2023-09-21—Подача