Изобретение относится к области утилизации органических отходов и шламов, в частности, иловых осадков сточных вод очистных сооружений канализации, с получением гранулированного остеклованного шлака для дальнейшего его использования в качестве строительного материала.

Известен способ и устройство для сжигания, плавления и остеклования органических и металлических отходов (Патент РФ №2674005). Известный способ сжигания, плавления и остеклования смешанных отходов, содержащих металлические и органические отходы, а также отходы с радиоактивным заражением и/или токсичные отходы, включает в себя следующие этапы: введение в реактор для сжигания кислородной плазмой с холодной или теплой металлической стенкой посредством корзины из стекловолокна через воздушный замок, открывающийся в реактор, отходов, размещенных в мешке, причем мешок размещен в корзине; сжигание отходов в реакторе; плавление остаточных фракций, полученных от сжигания отходов и корзины, в индукционной печи , относящейся к типу с плавлением в контейнере, образующем тигель, при этом указанная печь расположена под реактором; стеклование остаточных фракций в стеклянной матрице; повторение такого цикла для каждой корзины; демонтаж печи и разборка образующего тигель контейнера. Известный способ дорогостоящий в осуществлении из-за применения кислорода, а также сложен из-за сжигания в две стадии.

Известен способ обработки отходов (Патент РФ №2592891), содержащих один или несколько опасных органических компонентов, включающий обработку плазмой отходов в аппарате для плазменной обработки; причем отходы содержат: почву и/или материал-заполнитель и нефтяной компонент; и причем перед обработкой плазмой отходов отходы содержат один или несколько опасных органических компонентов и от 5 до 50% воды по массе отходов. Известный способ достаточно эффективный для опасных отходов, однако, имеет высокий расход электроэнергии из-за применения плазменной обработки.

Известен способ (Патент RU 2637686), техническим результатом которого является повышение эффективности сжигания ТБО. Установка содержит приемно-разгрузочное устройство, мусоросжигающий котел с топкой, топочную камеру, газоочистное устройство. При этом между приемным узлом и топкой котла установлен сушильный барабан, осуществляющий подсушку ТБО до остаточной влажности не более 5% дымовыми газами от котла, сжигание ТБО в топке котла выполняется с использованием подогретого до 700°C воздуха, который нагревается в теплообменных трубах, проложенных в стенах топочной камеры. Причем подогретый воздух подается в двух местах топочной камеры: под слой ТБО и над слоем ТБО, обеспечивая одновременно сгорание как твердых частиц ТБО, так и недожженных газообразных продуктов пиролиза над горящим слоем ТБО, расплавленный шлак гранулируется в водяной ванне. Недостатком метода являются контактная сушка в барабанной печи до 5% влажности, с предварительным разбавлением отходящего газа воздухом, что может привести к взрывоопасной ситуации, конструкция топки со стенками охлаждаемыми подаваемым воздухом также является недостатком, так как не исключены изменения состава органической фракции, следовательно, и калорийности, в формуле изобретения не упоминается использование дополнительного источника нагрева для поддержания температуры процесса, что ставит под сомнение техническую реализацию способа на реальном потоке отходов, в котором не постоянны такие параметры, как исходное содержание влаги и горючей компоненты, зольность, не предусмотрены меры по предотвращению попадания жидкого расплава в отверстие для подачи воздуха под сырьё.

Известен способ безотходной термической переработки твёрдых коммунальных отходов и агрегат для его осуществления (Патент РФ №2461776), выбранный заявителем в качестве ближайшего аналога предлагаемого способа и устройства.

В известном способе безотходная термическая переработка твердых коммунальных отходов включает сушку указанных отходов перед подачей в плавильную печь газообразным азотом, нагретым до 200-300°C теплом, аккумулированным жидкометаллическим теплоносителем при охлаждении корпуса плавильной камеры, загрузку их с регулируемой скоростью в плавильную камеру, сжигание органических составляющих в атмосфере кислорода на поверхности расплавленного шлака, полученного из минеральных составляющих отходов и добавляемых флюсов в плавильной камере. Образующиеся газы по охлаждаемому патрубку передают в энергетический котел, где осуществляют их дожигание и утилизацию тепла получаемых газов. Скорость непрерывного слива избытка шлака из камеры поддерживают на уровне, обеспечивающем наличие в камере постоянного количества шлака.

Известный агрегат для безотходной термической переработки твердых коммунальных отходов включает плавильную камеру с системой охлаждения корпуса жидкометаллическим теплоносителем, комбинированные горелки-фурмы и инжекторы для вдувания пыли в стенах, устройства для выпуска избытка шлака и металла, отличается тем, что он дополнительно содержит вращающуюся печь для сушки отходов и герметизированный механизм дозированной загрузки сухих отходов в плавильную камеру, соединенный с ней через загрузочное отверстие, в торцевой стенке камеры выполнено отверстие с охлаждаемым патрубком для отбора и подачи горячих отработанных технологических газов в котел-утилизатор, в боковой стенке плавильной камеры расположено выпускное отверстие для слива шлака с устройством для поддержания постоянного количества шлака в плавильной камере при непрерывном сливе избытка шлака из камеры, система охлаждения корпуса плавильной камеры жидкометаллическим теплоносителем соединена с вращающейся печью сушки твердых коммунальных отходов для подачи в нее нагретого до 200-300°C азота.

Известный способ и агрегат безотходной термической переработки твердых коммунальных отходов имеет следующие недостатки:

- устройство плавильной камеры с жидкометаллическим теплоносителем для охлаждения огнеупоров и вторым азотным контуром теплоносителя для охлаждения первого технически сложное в реализации и эксплуатации решение, а также дорогостоящее;

- в известном способе и агрегате не осуществляется предварительная сортировка ТКО с целью сокращения подачи хлорсодержащих отходов, снижающая риски эмиссии супертоксикантов в окружающую среду;

- направление подогретого при охлаждении жидкометаллического контура азота на процесс сушки потребует сложной системы контроля и управления, так как заданный температурный интервал 200-300 оС необходимо поддерживать и при избытке теплоты в плавильной камере, и при её недостатке, необходим узел производства азота;

- использование кислорода приводит к увеличению капитальных затрат и расхода электрической энергии на производство кислорода при эксплуатации, при больших производительностях потребуется сооружение отдельного здания под кислородную станцию и содержание дополнительного сменного персонала для поддержания работы в круглосуточном режиме;

- высокая температура процесса 1800-1900 оС приводит к увеличению энергозатрат и необходимости охлаждения отходящего газа перед котлом-утилизатором, так как конструктивно утилизатор теплоты на указанные температуры имеет высокие капитальные затраты и дополнительные риски при его эксплуатации в случае аварийного прекращения подачи теплоносителя;

- теплота, снимаемая в охлаждаемом патрубке перед котлом-утилизатором, не рекуперируется на дальнейшее использование, судя по приведенной формуле изобретения, что говорит о неэффективном использовании большого количества затраченного тепла;

- приведённый расход кислорода 250-390 нм3/т сухих отходов указан без уточнения содержания органической фракции сырья по сухому веществу, которая может находиться в широком диапазоне для заявляемых ТКО, медицинских отходов и твердых техногенных промышленных отходов, что ставит под сомнение применимость известных способа и агрегата для многих типов отходов и сужает спектр применения технологии;

- указываемого авторами требования к отношению масс загружаемых в 1 минуту отходов к массе расплавленного шлака в пределах 0,0067-0,0045 недостаточно для предотвращения слоевого горения, критерии выбора площади (зеркала) расплава не обозначены, это может привести к ситуации, в которой при определённых условиях выполнения указанных требований к соотношению масс, геометрия плавильной камеры будет подобрана так, что слои отходов будут накапливаться под окном загрузки;

- при отсутствии дополнительных мер в отношении предотвращения слоевого горения, помимо интенсификации процесса кислородом, и формирования требований к площади бассейна расплава, загрузка отходов из одного окна, предлагаемая авторами в известном агрегате, является существенным недостатком.

Техническая задача заявленного изобретения состоит в разработке технически простого способа и устройства остеклования осадка сточных вод (и других органических отходов), обеспечивающих увеличение производительности установки сжигания, интенсификацию слоевого горения сырья на поверхности шлакового расплава, сокращение объема при переработке иловых осадков и получение инертного остеклованного гранулированного материала пригодного для применении в строительстве, снижение негативного экологического влияния на окружающую среду при захоронении органических или опасных промышленных отходов на открытых площадках, вблизи населённых пунктов и водоёмов.

Технический результат остеклования илового осадка (и других органических отходов) заключается в значительном сокращении объёма образующихся или накопленных в результате работы очистных сооружений отходов.

Дополнительным эффектом от внедрения изобретения является получение товарного продукта – экологически безопасного остеклованного гранулированного шлака вместо отходов, который может быть использован, как строительный материал в дорожном, гражданском и промышленном строительстве, в производстве строительных материалов.

Технический результат достигается следующими решениями, объединёнными общим изобретательским смыслом.

Технический результат достигается тем, что в способе остеклования илового осадка очистных сооружений или других органических шламов и отходов методом высокотемпературного окисления на поверхности шлакового расплава, включающем сушку отходов перед подачей в плавильную камеру, загрузку их в плавильную камеру, окисление органических составляющих на поверхности расплавленного шлака, полученного из минеральных составляющих отходов в плавильной камере, утилизацию тепла получаемых газов и их очистку, высушенный осадок подают на пеллетизирование, после чего подают в бункер накопитель, из которого подают в плавитель распределённым образом на поверхность шлакового расплава, который находится на дне плавителя, при этом температура в объёме плавителя должна быть не менее 1200 оС и не более 1600 оС, уровень жидкого шлака поддерживают внутри плавителя за счет минеральной фракции вновь поступающего на поверхность расплава исходного сырья, осуществляют распределённое дутье в плавитель, ввод окислителя, предварительно подогретого отходящим газом на теплообменниках, избыточного к стехиометрическому отношению окислитель/органическая компонента сырья, при этом избыток над стехиометрическим соотношением окислитель/органическая компонента сырья для полного окисления органики должен составлять 1,5-2 – для воздуха, 1,1-1,3 – для кислорода (по массе), осуществляют слив расплава из плавителя, отходящий газ эвакуируют из объёма плавителя через отверстие в плавителе с помощью системы дымоудаления, после чего отходящий газ разбавляют холодным воздухом и направляют в теплообменник и в котел-утилизатор, после охлаждения в котором отходящий газ направляют на очистку от пыли в мультициклоне, уловленную пыль возвращают в плавитель.

Дополнительно осуществляют предварительное механическое обезвоживания исходного илового осадка до 70-85% влажности, после чего его подают в накопительную ёмкость. Сушку производят, косвенным нагревом в блоке сушки с использованием теплоты, рекуперируемой в системе газоочистки в котле-утилизаторе, что повышает энергоэффективность процесса. При этом исходное сырьё высушивают в сушильных установках с косвенным нагревом маслом, паром или дымовым газом от сжигания углеводородного топлива, либо в сушильных установках с непосредственным нагревом сырья в объёме установки теплом газообразного теплоносителя.

Отходящий газ из блока сушки направляют на теплообменник конденсации выпара с косвенным охлаждением водой, затем на паровой подогреватель, вытяжным вентилятором через распределитель потока направляют, либо на адсорбер и дымовую трубу в пусковом режиме, либо в плавитель в крейсерском режиме для удаления дурнопахнущих веществ. При этом в плавителе при высокой температуре в окислительной среде происходит полное необратимое разложение всех друнопахнущих веществ.

Отходящий газ на выходе из зоны дожигания разбавляют холодным воздухом до температуры 1000-1100 оС, отходящий газ поступает в циклонный реактор восстановления NO, где его смешивают с раствором мочевины и где происходит подавление содержания термических оксидов азота.

При осуществлении способа могут быть дополнительно выполнены следующие операции.

Частично воздушное или кислородное дутьё подают через слой расплава.

Исходное сырьё пеллетизируют с использованием экструдирования на плоской или кольцевой матрице.

Исходное сырьё дробят.

Из бункера-накопителя сырьё подают в футерованный объём плавителя температуростойким шнековым загрузчиком.

Из бункера-накопителя сырьё подают в футерованный объём плавителя пневматическим транспортером.

Из бункера-накопителя сырьё подают в футерованный объём плавителя охлаждаемым или температуростойким шлюзовым затвором.

В качестве источника нагрева используют горелки на углеводородном газовом или жидком топливе.

В качестве дополнительного твердого источника нагрева используют электрическую дугу.

В качестве источника нагрева используют плазмотроны.

В качестве дополнительного источника нагрева используют омический нагрев при пропускании тока через слой жидкого шлака.

В качестве источника нагрева дополнительно используют энерговыделения от окисления органической компоненты сырья.

В качестве источника нагрева дополнительно используют энерговыделения от сгорания твердого топлива.

Слив расплава из плавителя осуществляют в гранулятор стекломассы.

Отходящий газ эвакуируют из объёма плавителя через отверстие в своде плавителя, либо через отверстие сбоку плавителя, либо через отверстие с торца плавителя.

Отходящий газ охлаждают до 30-50 оС после чего направляют в щелочной скруббер, затем подогревают и дымососом, создающим разрежение во всей цепочке газоочистке и плавителе, направляют в дымовую трубу.

Время пребывания в зоне дожигания плавителя должно быть не менее 2 с при температуре не менее 1200 оС.

Технический результат также достигается тем, что в устройстве для остеклования илового осадка сточных вод или других органических шламов и отходов методом высокотемпературного окисления на поверхности шлакового расплава, содержащем плавитель, в котором выполнено отверстие для отбора и подачи горячих отработанных технологических газов в котел-утилизатор, устройство для сушки отходов, механизм дозированной загрузки сухих отходов в плавитель, соединенный с ним через загрузочное отверстие, в торцевой стенке плавителя расположено выпускное отверстие для слива шлака, загрузочные окна выполнены в своде плавителя, количество загрузочных окон определено из расчета на 1 м2 расплава 50-250 кг/ч осадка, в боковых и торцевых стенках плавителя выполнены дополнительные отверстия, расположенные в несколько рядов таким образом, что нижний ряд находится над уровнем расплава и предназначен для подачи воздуха внутрь слоя, образованного поступающими отходами на поверхности шлакового расплава, верхний ряд предназначен для подачи воздуха над указанным слоем, в боковых стенках плавителя между загрузочными окнами и в торцевых стенках между упомянутыми дополнительными отверстиями по высоте на уровне или выше слоя, образованного поступающими отходами на поверхности шлакового расплава, расположены нагревательные устройства, плавитель соединен футерованным газоходом с реактором восстановления.

При этом газ эвакуируется из объёма плавителя через отверстие в своде плавителя, либо через отверстие сбоку плавителя, либо через отверстие с торца плавителя.

Для поддержания температурного режима в плавителе используют горелочные устройства, либо электрическую дугу, либо омический нагрев расплава с помощью электродов, либо плазмотрон.

Плавитель снабжен ступенькой.

Объём плавителя разделен на две части: зона горения, зона дожигания, при этом зона горения ограничивается загрузочными окнами и время пребывания отходящего газа в зоне дожигания должно составлять не менее 2 с при температуре не менее 1200 оС.

Пеллетизация илового осадка после сушки существенно сокращает пылеунос в процессе его переработки в плавителе, а также позволяет формировать при загрузке пористые структуры для интенсификации слоевого горения. Пеллеты осадка проходят процесс остеклования в плавителе при температуре 1400-1600 оС и времени выдержи при температуре не менее 1200 оС не менее 2 с, что способствует уничтожению и исключению повторного образования таких вредных веществ, как супертоксиканты (диоксины, фураны).

Сокращение эмиссии загрязняющих веществ в окружающую среду достигается, в том числе, применением циклонного реактора восстановления NO, в котором содержание NO в отходящем газе сокращается вводом раствора мочевины в газовый поток,

Плавление минеральной фракции в плавителе и слив расплава в гранулятор стекломассы приводит к формированию химически стойких инертных стеклоподобных гранул, инкапсулирующих такие опасные вещества, как тяжёлые металлы.

Соотношение окислитель/органическая компонента сырья подобрано экспериментально. Избыток воздуха 1,5-2 по массе над стехиометрией по отношению к органической части осадка (1,1-1,3 по кислороду) выбран оптимальным по трём параметрам: полное сгорание всех углеродсодержащих компонент, среднемассовая температура процесса и время протекания реакции. Указанный избыток обеспечивал полное сгорание углерода, не приводил к снижению среднемассовой температуры процесса и не увеличивал время протекания реакции.

Соответствие отходящего газа экологическим нормам выполняется путём использования комплексной системы газоочистки, состоящей из предварительного охлаждения отходящего газа воздухом на выходе из зоны дожигания плавителя, реактора восстановления NO, теплообменника подогрева дутьевого воздуха отходящим газом, котла-утилизатора (одно- или двухконтурного), очистки от пыли (мультициклоном и/или рукавным фильтром), теплообменника охлаждения отходящего газа перед скруббером, щелочного скруббера с циркуляционной емкостью и ёмкость-дозатором щелочи (может дополняться вторым кислотным скруббером в случае необходимости), теплообменника подогрева отходящего газа после скруббера, дымососа и дымовой трубы.

Зола, уловленная на соответствующей стадии газоочистки и в циклонном реакторе, возвращается в плавитель, что в совокупности с получением инертного гранулированного шлака, приводит к «нулевому» захоронению.

Применение пеллетизации высушенного осадка перед подачей в плавитель снижает унос золы отходящим газом и увеличивает производительность плавителя, образуя на поверхности жидкого шлака пористую горку, ускоряющую слоевое горение. Подача окислителя непосредственно в горку, распределенная подача пеллет на поверхность жидкого шлака, высокая температура и время контакта исключает эмиссию супертоксикантов.

Предлагаемое техническое решение обеспечивает сокращение объема при переработке обезвоженных иловых осадков в 25 раз, инкапсуляцию тяжёлых металлов в химически стойкую инертную стекловидную матрицу и получение инертного остеклованного гранулированного материала, снижение негативного экологического влияния на окружающую среду при захоронении органических или опасных промышленных отходов на открытых площадках, вблизи населённых пунктов.

Состав минеральной фракции осадка сточных вод таков, что при его расплавлении получается остеклованный гранулированный шлак вместо отходов, который может быть использован, как вторичное сырьё во многих областях промышленности.

Сущность заявленного способа и устройства для его осуществления поясняется следующими чертежами.

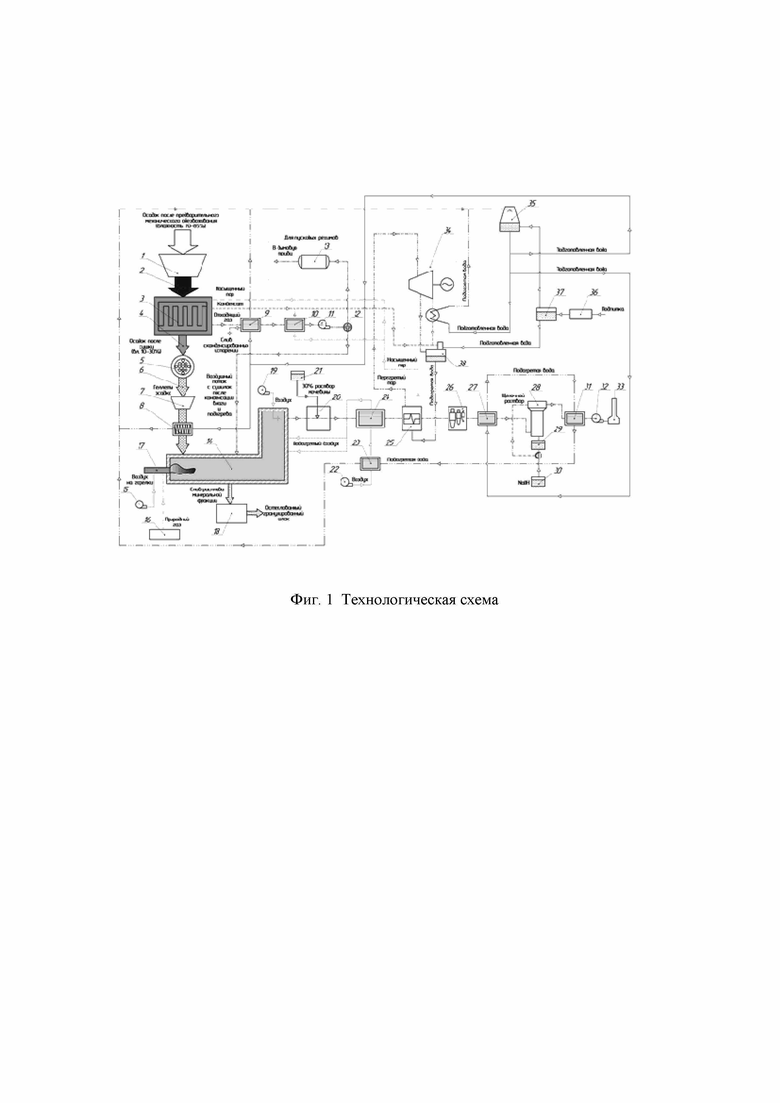

На фиг. 1 показана технологическая схема остеклования илового осадка очистных сооружений или других органических шламов и отходов методом высокотемпературного окисления на поверхности шлакового расплава.

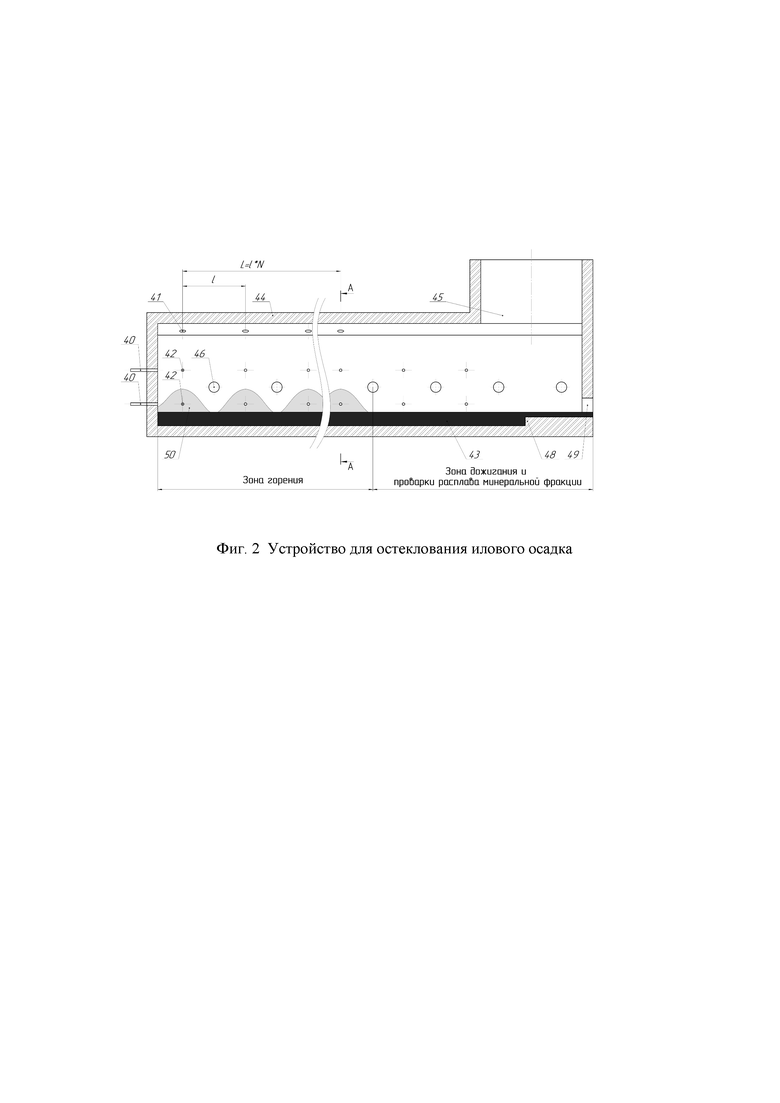

На фиг. 2 показано устройство для остеклования илового осадка очистных сооружений или других органических шламов и отходов методом высокотемпературного окисления на поверхности шлакового расплава

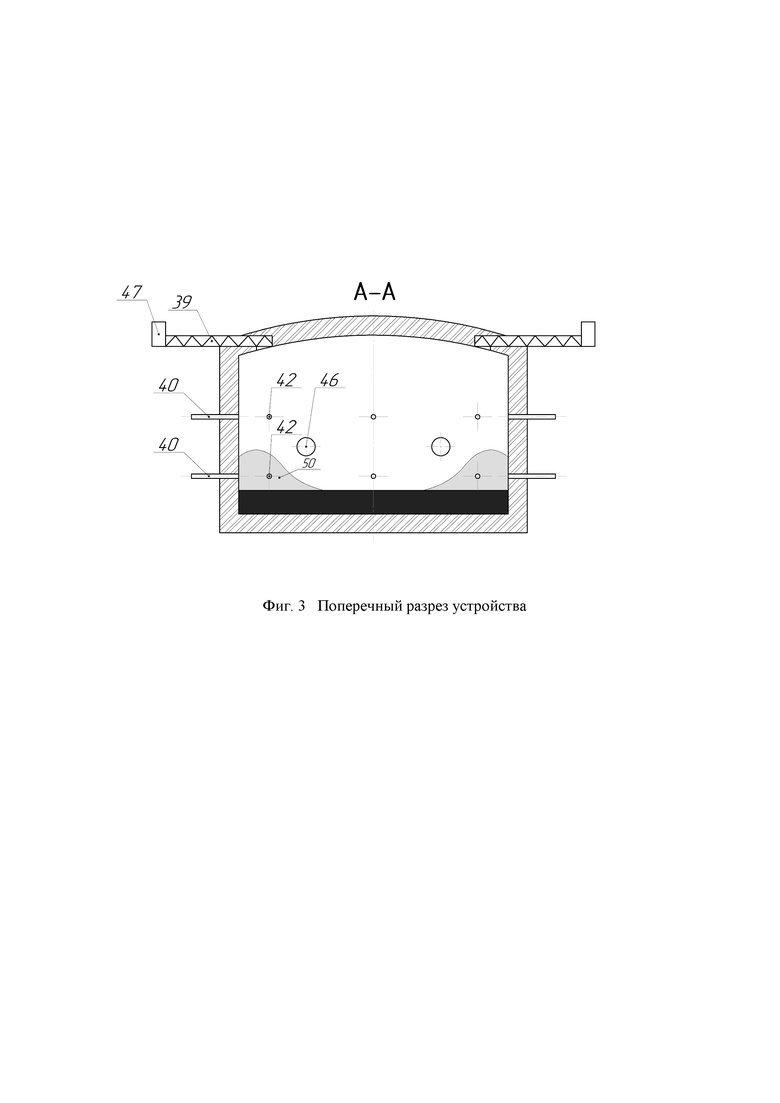

На фиг. 3 показан поперечный разрез устройства для остеклования илового осадка очистных сооружений или других органических шламов и отходов методом высокотемпературного окисления на поверхности шлакового расплава (разрез А-А).

Способ остеклования илового осадка очистных сооружений или других органических шламов и отходов методом высокотемпературного окисления на поверхности шлакового расплава осуществляется следующим образом. Осадок после предварительного механического обезвоживания (с влажностью 70-85%) подаётся в накопительную ёмкость 1, откуда системой загрузки осадка 2, включающей шнековые загрузчики или подачу осадка насосами, передаётся на блок сушки 3, где происходит сушка осадка до влажности 10-30% косвенным нагревом насыщенным паром в роторных сушильных установках (или термальным маслом), теплота на процесс сушки рекуперируется в котле-утилизаторе 25 в системе газоочистки, высушенный иловый осадок системой подачи 4 направляется на пеллетизирование 5, пеллеты формируются методом экструдирования на плоской или кольцевой матрице до получения цилиндрической формы (диаметром 2,5-10 мм, длиной 5-40 мм), конденсат пара из сушильных установок подаётся на систему возврата конденсата 38, отходящий газ блока сушки подаётся на конденсацию выпара 9 косвенным охлаждением водой в теплообменнике (или прямым с впрыском охлаждающей воды), после конденсации воздушный поток подогревается в паровом калорифере 10 и вытяжным вентилятором 11 направляется через распределитель потока 12 либо на адсорбер 13 и в дымовую трубу 33 в пусковом режиме, либо в плавитель 14 в крейсерском режиме для термического уничтожения дурнопахнущих веществ, пеллеты осадка выгружаются системой 6 (ленточные или шнековые транспортёры с охладителем пеллет) в бункер-накопитель 7, из которого охлаждаемой системой распределения пеллет по площади плавителя 8 загружаются на процесс остеклования в плавитель 14, температура в плавителе поддерживается в диапазоне 1200-1600 оС с помощью горелочных устройств 17 и энерговыделения от сгорания органической фракции осадка (или электрической дугой, омическим нагревом расплава с помощью электродов, плазмотронами, твёрдым топливом, за счет калорийности исходного сырья или любой комбинацией перечисленных методов), из системы подачи топлива 16 (природного газа или другого углеводородного топлива) и системы подачи воздуха (или кислорода) 15 топливо и окислитель передаются на горелки, воздушное дутьё на окисление органики подаётся распределённым образом в объём плавителя с помощью системы подачи воздуха 22 (или кислорода) через теплообменник предварительного подогрева воздуха 23 водяным теплоносителем (низкопотенциальной теплотой, рекуперированной перед скруббером в теплообменнике 27) и теплообменник подогрева воздуха отходящим газом 24 (теплообменник «воздух-воздух»), внутри плавителя органическая фракция сырья окисляется с выделением энергии, минеральная плавится, слив расплава производится в гранулятор стекломассы 18, гранулы выгружаются в бункер-накопитель и вывозятся на продажу потребителю, отходящий газ дожигается внутри объёма плавителя 14 при условиях пребывания в зоне дожигания не менее 2 с и температуре не менее 1200 оС, на выходе из зоны дожигания отходящий газ охлаждается до температуры 1000-1100 оС вводом резервного охлаждающего воздуха через соответствующую систему 19, затем отходящий газ попадает в циклонный реактор 20 восстановления оксидов азота (NO), где из ёмкости-дозатора 21 подаётся раствор мочевины, в результате впрыска раствора мочевины температура отходящего газа снижается до 950-1050 оС и происходит реакция восстановления NO, циклонная конфигурация реактора 20 позволяет не только восстановить NO, но и дополнительно сократить количество пыли, поступающей на теплообменное оборудование, объём циклонного реактора подбирается таким образом, чтобы время пребывания составляло не около 0,5 с, после выхода из реактора 20 отходящий газ поступает в теплообменник «воздух-воздух» 24 для подогрева дутьевого воздуха и котёл утилизатор 25, котёл-утилизатор 25 выполняется одноконтурным в случае использования турбины с противодавлением (общий паровой контур для производства электрической энергии и сушки, деаэратор под давлением, на выходе из турбины пар с параметрами, требуемыми для сушки), двухконтурным в случае использования конденсационной турбины (раздельные контуры для производства электрической энергии – перегретый пар, и сушки – насыщенный пар), теплота в котле-утилизаторе 25 рекуперируется на сушку осадка 3 и производство электрической энергии в блочном турбогенераторе 34, температура отходящего газа на выходе котла-утилизатора превышает точку конденсации и находится в диапазоне 120-150 оС, отходящий газ после котла-утилизатора поступает в мультициклон 26 (и/или рукавный фильтр) для очистки от пыли и золы, возвращаемой в плавитель после улавливания, после пылеочистки 26 отходящий газ поступает в водяной теплообменник с косвенным охлаждения отходящего газа перед скруббером 27 (или контактный по типу трубы Вентури), охлаждается до температуры 40-50 оС и переходит на стадию газоочистки в щелочном скруббере 28 с оборотной ёмкостью 29 и ёмкость-дозатором щелочи 30 (щелочной скруббер может быть дополнен кислотным скруббером в случае необходимости), на выходе из скруббера отходящий газ подогревается в теплообменнике 31 до температуры 70 оС или выше, разрежение в плавителе и во всей цепочке газоочистки создаётся вытяжным вентилятором 32, после подогрева в теплообменнике 31 отходящий газ направляется в дымовую трубу 33, теплообменники 27, 31 и 23 объединены общим водяным контуром, теплообменники 27 и 31 объединены общим воздушным контуром, в зимнее время года воздух в предварительном теплообменнике подогрева 23 нагревается при заборе с улицы до 20-40 оС, а остаточная теплота после теплообменника 23 направляется на обогрев помещения, где располагается оборудование, в летнее время вся остаточная теплота после теплообменника 31 направляется на подогрев воздуха в теплообменнике 23, всё оборудование потребляет воду от собственного контура, вода для которого подготавливается в системе 36, и накапливается в баке подготовленной питательной воды 37, для охлаждения воды в контурах используется градирня 35 (вентиляторная или «сухая»).

Устройство содержит плавильную камеру, покрытую огнеупорным материалом 44. В своде плавителя устанавливаются шнековые охлаждаемые загрузчики 39 с герметичными шлюзовыми затворами 47 для подачи на поверхность расплава через отверстия 41 пеллет высушенного осадка, формирующих при загрузке на поверхности расплава пористые «горки» 50. Воздушное дутьё (или кислородное) подаётся распределённым образом через керамические температуростойкие (или металлические охлаждаемые) трубки 40 в отверстия 42 в боковых и торцевых стенках. Воздушное дутьё подогревается теплотой отходящего газа (или иными способами) до температуры в диапазоне 300-1100 оС. Отверстия 42 располагаются в несколько рядов в боковых и торцевых стенах плавителя таким образом, чтобы нижний ряд отверстий подавал воздух непосредственно в «горку» пеллет, но над слоем расплава 43, а верхний подавал дутьё выше «горок» пеллет 50. Минимальный уровень расплава в плавителе задаётся ступенькой 48 на дне бассейна, препятствующей полному сливу жидких расплавленных минералов. Температура на уровне 1400-1600 оС в плавителе поддерживается за счет энерговыделения от окисления органической фракции пеллет осадка и сгорания природного газа (или другого углеводородного топлива) в горелках 42. Горелки располагаются по центру между предполагаемыми областями формирования горок сырья 50, задаваемыми положением отверстий 41 в своде плавителя. Высота размещения горелок выбирается на уровне или выше максимальной высоты горок сырья. Плавитель условно делится на две области: зона горения, ограничиваемая отверстиями загрузки 41 в своде, и зона дожигания отходящего газа и проварки расплава минеральной фракции. Количество загрузочных окон 41 (загрузочных устройств 39, шлюзовых затворов 47) и площадь зоны горения выбирается исходя из требуемой производительности, учитывая, что на 1 м2 расплава подаётся 50-250 кг/ч пеллет осадка. Объём над уровнем расплава в зоне дожигания выбирается из расчета времени пребывания отходящего газа в этом объёме не менее 2 с при температуре не менее 1200 оС, в объём зоны дожигания может быть также учтено свободное пространство футерованного газохода 45, соединяющего плавитель с реактором восстановления NO, что позволяет регулировать длину участка проварки минеральной фракции. Слив расплава осуществляется через отверстие 49. При дополнении отверстия заслонкой (охлаждаемой или керамической) слив расплава может быть, как непрерывный, так и порционный. Уровень расплава поддерживается в плавителе путём загрузки новых порций пеллет через окна 41.

Работа устройства осуществляется следующим образом. Пеллеты высушенного илового осадка (цилиндрической формы диаметром 2,5-10 мм, длиной 5-40 мм) подаются шнековыми охлаждаемыми загрузчиками 39 (или пневматическими загрузчиками) с герметичными шлюзовыми затворами 47 через отверстия в своде футерованного плавителя 44 на поверхность шлакового расплава 43 и формируют «горки» сырья 50, обладающие пористой структурой. Воздушное дутьё на окисление органической компоненты осадка подаётся через керамические температуростойкие трубки 40 (или водоохлаждаемые металлические) в отверстия 42, выполненные в боковых и торцевых стенках футерованного объёма плавителя 44, расположенные в несколько рядов так, что нижний ряд осуществляет подачу воздуха над слоем расплава в «горку» пеллет, а верхний ряд над «горкой» пеллет. Температурный режим в плавителе на уровне 1400-1600 оС поддерживается за счет выделения энергии от окисления органической фракции осадка и теплотой, вводимой дополнительно горелочными устройствами на углеводородном топливе 46 (или электрической дугой, омическим нагревом расплава с помощью электродов, плазмотронами, твёрдым топливом, за счет калорийности исходного сырья или любой комбинацией перечисленных методов). В зону горения, условно ограниченную от зоны дожигания последним загрузочным окном 41, поступают новые порции пеллет в непрерывном режиме и их плавление поддерживает уровень расплава в плавителе. В зоне дожигания отходящий газ пребывает не менее 2 с при температуре не менее 1200 оС, гарантируя тем самым полное окисление органической фракции и полное разложение и исключение образования таких вредных веществ, как супертоксиканты (диоксины, фураны). В зону дожигания также входит объём футерованного газохода 45, соединяющего плавитель и реактор восстановления NO. Слив расплава осуществляет непрерывно (или порционно с помощью охлаждаемой или керамической заслонки) через отверстие 49 в гранулятор стекломассы. Ступенька 48 в бассейне расплава задаёт минимальный уровень жидкой минеральной фракции, препятствует полному опустошению бассейна. Площадь зоны горения определяется производительностью из расчета 50-250 кг/ч на 1 м2 расплава.

Подтверждением возможности реализации предложенного способа и устройства, а также достижения технического результата является следующие примеры экспериментальной апробации технологии.

Пример 1.

Сушка на экспериментальной установке с целью определения удельных энергетических затрат и подтверждения достаточности рекуперируемой теплоты на процесс сушки.

Для определения удельных энергетических затрат на сушильной роторно-дисковой установке лабораторного масштаба была произведена пробная сушка илового осадка с исходной влажностью 75%. На выходе из сушилки устанавливался теплообменник конденсации выпара для измерения количества конденсируемой влаги, на выходе из теплообменника устанавливался датчик температуры для контроля количества влаги, уносимой отходящими газами. Количество пара, подаваемого на сушку, регулировалось системой плавной регулировки ТЭНового парогенератора максимальной производительностью до 200 кг/ч насыщенного пара с давлением 6 бар. Измерения показали, что на 1 кг испарённой влаги при косвенном нагреве осадка паром требуется около 1,6 кг насыщенного пара при давлении 6 бар. Полученные данные совпадают с зарубежными данными. С учетом измеренной калорийности осадка сточных вод (19579 кДж/кг), рассмотрение прогнозного теплового баланса показывает, что теплоты, рекуперируемой на предварительную сушку в котле-утилизаторе 24, достаточно, чтобы получить на выходе блока сушки 3 продукт с влажностью 10-30%. Остаточная теплота направляется на выработку электрической энергии в блочном турбогенераторе 34.

Пример 2.

Пеллетизация высушенного осадка.

Определение оптимального диаметра пеллет осадка проводилось на пеллетизаторе с плоской матрицей методом экструдирования. Использовалось три вида матриц с отверстиями: 2,5 мм, 5 мм и 8 мм. Двигатель пеллетизотора имел установленную электрическую мощность 4 кВт. В качестве сырья использовался высушенный иловый осадок с влажностью 10-20%. На всех трёх матрицах удалось получить пеллеты заданного диаметра и длиной около 10 мм. Длина может регулироваться в широком диапазоне, но рациональнее не превышать 40 мм из соображений удобства транспортировки по цеху и до потребителя, в случае необходимости. Работоспособность метода экструдирования по отношению к высушенному осадку сточных вод была подтверждена. Однако при пеллетизации на матрице 2,5 мм потребляемая мощность возрастала. Это обусловлено особенностью илового осадка: высокой абразивностью. Более маленький диаметр, требует больших давлений и, соответственно, затрат энергии. Эксперимент позволил сделать вывод, что оптимальный диаметр пеллет находится в диапазоне 2,5-10 мм, длина от 5 до 40 мм. Нижняя граница диаметра обусловлена повышением энергетических затрат на сжатие до такого маленького диаметра, верхняя граница обусловлена увеличением времени сгорания, влияющего на удельную по отношению к 1 м2 расплава производительность. Пеллетизирование с применением метода экструдирования на плоской матрице также подтверждает возможность формирования пеллет на кольцевой матрице, так как второй способ имеет ещё большие рабочие давления выдавливания, чем первый. В зависимости от требуемой производительности предлагаемого устройства подбирается наиболее оптимальный способ пеллетизирования.

Пример 3.

Проведённый эксперимент с порцией пеллет предварительно высушенного илового осадка в экспериментальной печи.

Для эксперимента использовались два типа пеллет: диаметром 5 мм и 8 мм, влажностью 15-20%. Порция (около 350 г) пеллет высыпалась на поверхность расплава для наблюдения за происходящим процессом. Температура в печи составляла около 1380 оС. Избыток воздуха над стехиометрией по отношению к органической части осадка подавался в объём печи через горелочные устройства и составлял 1,5-2 по массе. Температура в печи поддерживалась с помощью горелочных устройств на углеводородном топливе. Сразу после попадания пеллет на поверхность расплава фиксировалось обильное выделение тепла и отходящего газа, что свидетельствовало о выходе летучих веществ. Однако это стадия была кратковременной. Затем процесс переходил к более длительной фазе, в которой выделение отходящего газа было, но не столь обильным. Исходные черные пеллеты, постепенно выгорая, приобретали цвет раскаленного расплава. Со временем исходный черный цвет пеллет полностью сменился на характерный раскалённому жидкому расплаву, но форма пеллет сохранялась. В конце процесса все пеллеты расплавились и полностью перешли в расплав стекла так, что вся поверхность расплава приобрела один цвет. При этом фиксировалось сохранение формы пеллет во время всего процесса вплоть до полного расплавления и низкий унос золы в систему дымоудаления. Эксперимент подтвердил возможность одновременного расплавления минеральной фракции и окисления органической на поверхности шлакового расплава в окислительной среде (избыток воздуха 1,5-2 по массе над стехиометрией по отношению к органической части осадка). При превышении избытка в 2 раза, падала температура процесса, при снижении избытка менее 1,5 время процесса увеличивалось. Следовательно, избыток в 1,5-2 раза можно считать оптимальным (что соответствует 1,1-1,3 по кислороду).

Фиксация времени сгорания и плавления порции гранул позволила определить, что уменьшение диаметра гранул приводит к сокращению периода сгорания порции, в тоже время конечный результат достигается как в случае 5 мм гранул, так и в случае 8 мм гранул.

Пример 4.

Исследование золоуноса на опытной печи и сокращение объёма отходов.

Для оценки золоуноса из объёма плавителя на опытной печи было переработано 1,8 тонны пеллет осадка сточных вод с влажностью 15-20%. По окончанию эксперимента было взвешено количество уловленной пыли и составило не более 1 кг, что соответствует уносу менее 0,06%. Данный эксперимент подтвердил тот факт, что пеллетизирование перед переработкой в плавителе приводит к низкому золоуносу. Эксперимент не только показал хорошие данные по золоуносу, но также продемонстрировал, что объём отходов сокращается в 25 раз при использовании метода остеклования применительно к иловому осадку.

Пример 5.

Определение максимальной производительности с 1 м2 расплава. На опытной установке с помощью охлаждаемого шнекового загрузчика подавались пеллеты осадка с разной производительностью в объём плавителя и производились наблюдения за смещением границы плавления горки. Температура в плавителе поддерживалась на уровне 1380-1450 оС. Воздушное дутьё на окисление органики подавалось в соответствии с выбранным оптимальным диапазоном: около 1,5 над стехиометрическим соотношением органическая компонента/окислитель. Варьирование производительности позволило определить оптимальный диапазон для 1 м2 расплава: 50-250 кг/ч с 1 м2 расплава. При интенсификации процесса кислородом производительность может быть увеличена не более чем в 5 раз.

Повышение эффективности и сокращение операционных затрат технологии достигается собственной генерацией электрической энергии на блочном турбогенераторе конденсационного (или с противодавлением) типа при использовании теплоты отходящих газов, рекуперируемой в котле-утилизаторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ остеклования токсичных отходов с высокой зольностью | 2021 |

|

RU2770298C1 |

| Устройство для остеклования токсичных отходов с высокой зольностью методом высокотемпературной обработки | 2021 |

|

RU2769386C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461776C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

Изобретение относится к области утилизации органических отходов и шламов, в частности осадков сточных вод, с получением гранулированного остеклованного шлака для дальнейшего его использования. Техническим результатом является сокращение объёма образующихся или накопленных в результате работы очистных сооружений отходов. Способ включает сушку отходов перед подачей в плавильную камеру, загрузку их в плавильную камеру, сжигание органических составляющих на поверхности расплавленного шлака, полученного из минеральных составляющих отходов в плавильной камере, корпус которой охлаждают теплоносителем, утилизацию тепла получаемых газов и их очистку. При этом высушенный осадок подают на пеллетизацию, после чего подают в бункер накопитель, из которого подают в плавитель распределённым образом на поверхность шлакового расплава, который находится на дне плавителя, при этом температура в объёме плавителя должна быть не менее 1200°С и не более 1600°С без охлаждения корпуса плавителя теплоносителем, уровень жидкого шлака поддерживают внутри плавителя за счет минеральной фракции вновь поступающего на поверхность расплава исходного сырья, осуществляют распределённое дутье в плавитель, ввод окислителя, предварительно подогретого отходящим газом на теплообменниках, избыточного к стехиометрическому отношению окислитель/органическая компонента сырья, при этом избыток над стехиометрическим соотношением окислитель/органическая компонента сырья для полного окисления органики должен составлять 1,5-2 – для воздуха, 1,1-1,3 – для кислорода (по массе), осуществляют слив расплава из плавителя, отходящий газ эвакуируют из объёма плавителя через отверстие в плавителе с помощью системы дымоудаления, при этом отходящий газ на выходе из зоны дожигания разбавляют холодным воздухом до температуры 1000-1100°С, отходящий газ поступает в циклонный реактор восстановления NO, где его смешивают с раствором мочевины и происходит подавление содержания термических окислов азота, после чего отходящий газ направляют в теплообменник подогрева дутья и в котел-утилизатор, после охлаждения в котором отходящий газ направляют на газоочистку. 2 н. и 30 з.п. ф-лы, 3 ил.

1. Способ остеклования илового осадка очистных сооружений или других органических отходов методом высокотемпературного окисления на поверхности шлакового расплава, включающий сушку отходов перед подачей в плавильную камеру, загрузку их в плавильную камеру, сжигание органических составляющих на поверхности расплавленного шлака, полученного из минеральных составляющих отходов в плавильной камере, корпус которой охлаждают теплоносителем, утилизацию тепла получаемых газов и их очистку, отличающийся тем, что высушенный осадок подают на пеллетизацию, после чего подают в бункер накопитель, из которого подают в плавитель распределённым образом на поверхность шлакового расплава, который находится на дне плавителя, при этом температура в объёме плавителя должна быть не менее 1200°С и не более 1600°С без охлаждения корпуса плавителя теплоносителем, уровень жидкого шлака поддерживают внутри плавителя за счет минеральной фракции вновь поступающего на поверхность расплава исходного сырья, осуществляют распределённое дутье в плавитель, ввод окислителя, предварительно подогретого отходящим газом на теплообменниках, избыточного к стехиометрическому отношению окислитель/органическая компонента сырья, при этом избыток над стехиометрическим соотношением окислитель/органическая компонента сырья для полного окисления органики должен составлять 1,5-2 - для воздуха, 1,1-1,3 - для кислорода (по массе), осуществляют слив расплава из плавителя, отходящий газ эвакуируют из объёма плавителя через отверстие в плавителе с помощью системы дымоудаления, при этом отходящий газ на выходе из зоны дожигания разбавляют холодным воздухом до температуры 1000-1100°С, отходящий газ поступает в циклонный реактор восстановления NO, где его смешивают с раствором мочевины и происходит подавление содержания термических окислов азота, после чего отходящий газ направляют в теплообменник подогрева дутья и в котел-утилизатор, после охлаждения в котором отходящий газ направляют на газоочистку.

2. Способ по п. 1, отличающийся тем, что осуществляют предварительное механическое обезвоживания исходного илового осадка до 70-85% влажности, после чего его подают в накопительную ёмкость.

3. Способ по п. 1, отличающийся тем, что исходное сырьё высушивают в установках сушки с косвенным нагревом маслом или паром либо в сушильных установках с непосредственным нагревом сырья в объёме установки теплом газообразного теплоносителя.

4. Способ по п. 1, отличающийся тем, что отходящий газ из блока сушки направляют на теплообменник конденсации выпара с косвенным охлаждением водой, затем на паровой подогреватель, вытяжным вентилятором через распределитель потока направляют либо на адсорбер и дымовую трубу в пусковом режиме, либо в плавитель в рабочем режиме для удаления дурнопахнущих веществ.

5. Способ по п. 1, отличающийся тем, что частично воздушное или кислородное дутьё подают через слой расплава.

6. Способ по п. 1, отличающийся тем, что исходное сырьё пеллетизируют с использованием экструдирования на плоской или кольцевой матрице.

7. Способ по п. 1, отличающийся тем, что исходное сырьё дробят.

8. Способ по п. 1, отличающийся тем, что из бункера-накопителя сырьё подают в футерованный объём плавителя температуростойким шнековым загрузчиком.

9. Способ по п. 1, отличающийся тем, что из бункера-накопителя сырьё подают в футерованный объём плавителя пневматическим транспортером.

10. Способ по п. 1, отличающийся тем, что из бункера-накопителя сырьё подают в футерованный объём плавителя охлаждаемым или температуростойким шлюзовым затвором.

11. Способ по п. 1, отличающийся тем, что в качестве источника нагрева используют горелки на углеводородном газовом или жидком топливе.

12. Способ по п. 1, отличающийся тем, что в качестве источника нагрева используют электрическую дугу.

13. Способ по п. 1, отличающийся тем, что в качестве источника нагрева используют плазмотроны.

14. Способ по п. 1, отличающийся тем, что в качестве дополнительного источника нагрева используют омический нагрев при пропускании тока через слой жидкого шлака.

15. Способ по п. 1, отличающийся тем, что в качестве источника нагрева дополнительно используют энерговыделения от окисления органической компоненты сырья.

16. Способ по п. 1, отличающийся тем, что в качестве источника нагрева дополнительно используют энерговыделения от сгорания твердого топлива.

17. Способ по п. 1, отличающийся тем, что слив расплава из плавителя осуществляют в гранулятор стекломассы.

18. Способ по п. 1, отличающийся тем, что отходящий газ эвакуируют из объёма плавителя через отверстие в своде плавителя.

19. Способ по п. 1, отличающийся тем, что отходящий газ эвакуируют из объёма плавителя через отверстие сбоку плавителя.

20. Способ по п. 1, отличающийся тем, что отходящий газ эвакуируют из объёма плавителя через отверстие с торца плавителя.

21. Способ по п. 1, отличающийся тем, что отходящий газ после котла утилизатора очищается от пыли в мультициклоне и/или рукавном фильтре, уловленную пыль возвращают в плавитель.

22. Способ по п. 1, отличающийся тем, что отходящий газ после очистки от пыли охлаждают до 30-50°С, после чего направляют в щелочной скруббер, затем подогревают и дымососом, создающим разрежение во всей цепочке газоочистке и плавителе, направляют в дымовую трубу.

23. Устройство для остеклования илового осадка сточных вод методом высокотемпературного окисления на поверхности шлакового расплава, содержащее плавитель, в котором выполнено отверстие для отбора и подачи горячих отработанных технологических газов в котел-утилизатор, устройство для сушки отходов, механизм дозированной загрузки сухих отходов в плавитель, соединенный с ним через загрузочное отверстие, в торцевой стенке плавителя расположено выпускное отверстие для слива шлака, отличающееся тем, что загрузочные окна выполнены в своде плавителя, количество загрузочных окон определяют из расчета на 1 м2 расплава 50-250 кг/ч осадка, в боковых и торцевых стенках плавителя выполнены дополнительные отверстия, расположенные в несколько рядов таким образом, что нижний ряд находится над уровнем расплава и предназначен для подачи воздуха внутрь слоя, образованного поступающими отходами на поверхности шлакового расплава, верхний ряд предназначен для подачи воздуха над указанным слоем, в боковых стенках плавителя между загрузочными окнами и в торцевых стенках между упомянутыми дополнительными отверстиями по высоте на уровне или выше слоя, образованного поступающими отходами на поверхности шлакового расплава, расположены нагревательные устройства, плавитель соединен футерованным газоходом с реактором восстановления.

24. Устройство по п. 23, отличающееся тем, что газ эвакуируется из объёма плавителя через отверстие в своде плавителя.

25. Устройство по п. 23, отличающееся тем, что газ эвакуируется из объёма плавителя через отверстие сбоку плавителя.

26. Устройство по п. 23, отличающееся тем, что газ эвакуируется из объёма плавителя через отверстие с торца плавителя.

27. Устройство по п. 23, отличающееся тем, что для поддержания температурного режима в плавителе используют горелочные устройства.

28. Устройство по п. 23, отличающееся тем, что для поддержания температурного режима в плавителе используют электрическую дугу.

29. Устройство по п. 23, отличающееся тем, что для поддержания температурного режима в плавителе используют омический нагрев расплава с помощью электродов.

30. Устройство по п. 23, отличающееся тем, что для поддержания температурного режима в плавителе используют плазмотрон.

31. Устройство по п. 23, отличающееся тем, что плавитель снабжен ступенькой.

32. Устройство по п. 23, отличающееся тем, что объём плавителя делится на две части: зона горения, зона дожигания, зона горения ограничивается загрузочными окнами, время пребывания отходящего газа в зоне дожигания должно составлять не менее 2 с при температуре не менее 1200°С.

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461776C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩЕГО УДОБРЕНИЯ ИЗ ИЛОВОГО ОСАДКА ГОРОДСКИХ ВОДООЧИСТНЫХ СООРУЖЕНИЙ И УДОБРЕНИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2013 |

|

RU2532198C1 |

| СПОСОБ ОБРАБОТКИ АКТИВНОГО ИЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040490C1 |

| CN 101708938 A, 19.05.2010. | |||

Авторы

Даты

2019-10-28—Публикация

2019-03-25—Подача