Предлагаемое изобретение относится к технологии бетонов, а именно применению при приготовлении бетонных смесей некондиционных крупных и мелких заполнителей как природных, так и техногенных.

Основную массу бетона обычно составляет крупный заполнитель - щебень в виде дробленных изверженных, глубинных интрузивных и излившихся горных пород: гранитов, диабазов, базальтов, габбро и т.п., а также горных осадочных пород - известняков, доломитов, песчаников и отдельных метаморфических пород - мраморов, гнейсов и других согласно требованиям к расходным материалам для приготовления бетонных смесей по Межгосударственному стандарту ГОСТ 26633-2015 «Бетоны тяжелые и мелкозернистые. Технические условия».

Согласно указанному ключевому нормативному документу технологии бетонов заполнители для приготовления бетонов выбирают по зерновому составу, дробимости - прочности, морозостойкости, плотности, истираемости, содержанию пылевидных и глинистых частиц и других показателей качества по ГОСТ 8267 и ГОСТ 8736.

Так крупный заполнитель для тяжелых бетонов классов В60 и выше должен выбираться из плотных пород с плотностью от 2000 до 3000 кг/м3 включительно, с содержанием слабых пород не более 5% массы, зерен пластинчатой (лещадной) и игловатой форм не более 15% массы, водопоглощением не более 1% и морозостойкостью не менее 100 циклов при температуре эксплуатации от - 10 до - 20°С не менее 200 циклов и при температуре эксплуатации ниже - 20°С не менее 300 циклов.

Месторождения крупного заполнителя на территории России расположены крайне неравномерно, а для пригодных для производства высокопрочных бетонов исчисляются единицами. В большинстве регионов страны применяется привозной щебень и на настоящее время его траспортировка составляет более 85 млрд тонна/км, что значительно повышает его стоимость.

Мелкий заполнитель для бетонов в виде природных строительных песков должен соответствовать требования ГОСТ 8736, отсевов дробления горных пород ГОСТ 31424, пески из доменных и ферросплавных шлаков черной металлургии ГОСТ 5578, а золошлаковые смеси ГОСТ 25592.

Основными требованиями к мелким заполнителям бетонов являются - оптимальная гранулометрия, минимальное (менее 3% для ординарных и менее 2% массы для бетонов класса В60 и выше) содержание пылеватых и глинистых фракций, а также достаточная морозостойкость песков фракции 1,25-5,0 мм.

Выбор в каждом регионе заполнителей для бетона определяется, помимо требований к качеству и соответствию стандартов, отдаленностью поставщиков заполнителей, транспорт материалов значительно удорожает производство бетона. Обеспечение качества бетонов в настоящее время предусматривает не только подбор стандартных крупных и мелкеих заполнителей, но и вариации составов бетонных смесей с широким применением различных дорогостоящих, чаще импортных химических добавок, позволяющих модифицировать бетоны и достигать необходимых строительно-технических характеристик бетонов.

При этом действуют требования к применяемым цементам (тонина помола, оптимальная минералогия, отсутствие вредных примесей, соблюдение небольших - не более двух месяцев - сроков хранения), к крупным заполнителям - высокая прочность, низкая истираемость, морозостойкость, кубовидная форма с минимальным количеством лещадных частиц, к мелким заполнителям - строительным пескам - требования определенной гранулометрии, минимального содержания глинистых примесей.

Реализация возможности применения менее прочных известняковых и недостаточно морозостойких щебней, продуктов переработки горных пород, вскрышных пород и местного нерудного сырья для производства бетонов, является ключевым направлением развития технологии бетонов и возможностью снижения затрат транспорта на перевозку нерудных материалов и затрат производство на монолитных и сборных изделий из бетонов для снижения себестоимости строительство жилья, объектов соцкультбыта, дорог и инженерных сооружений.

Целью предлагаемого изобретения является решение проблемы производства качественных, прочных бетонов и изделий на их основе с применением некондиционных крупных и мелких заполнителей различных региональных нерудных материалов - непрочных, слабых щебней и песков (в частности, не используемых в строительстве мелкозернистых песков карьеров и пустынь), не соответствующих всем требованиям современных государственных стандартов для производства бетонов в виде продуктов горных выработок и местного нерудного сырья, а также расширения возможностей применения в технологии бетонов различных техногенных отходов - металлургических и других шлаков, зол ТЭЦ и каменных материалов строительного сноса.

Поставленная цель достигается тем, что в известные составы бетонных смесей для производства бетонов и изделий на их основе, включающих применение крупных и мелких природных и техногенных заполнителей для обеспечения высоких строительно-технических свойств бетонов и снижения себестоимости изделий заполнители вводятся: крупные заполнители:

- в виде некондиционных нерудных природных крупных заполнителей, например, малопрочных, слабых щебней с низкими морозостойкостью и истираемостью,

- или в виде техногенных отходов, например, продуктов дробления литых металлургических шлаков, каменных отходов строительного сноса зданий и сооружений;

мелкие заполнители:

- в виде некондиционных природных мелких и пылеватых песков карьеров, пустынь и отсевов дробления горных пород,

- или в виде техногенных отходов размером фракций менее 5 мм,

а бетонные смеси готовят со следующим соотношением ингредиентов, % масс.:

Упомянутые наноцементы производятся по национальному предстандарту Российской Федерации 19-2014 «Портландцемент наномодифицированный. Технические условия» и СТО «Международного ИМЭТ» 06965796-004-2020 «Портландцемент наномодифицированный (Наноцемент). Технические условия» и СТО 06965796-006-2021 «Малоклинкерный портландцемент наномодифицированный. Технические условия».

В качестве примеров реализации предлагаемого изобретения приводятся результаты производства бетонных смесей на различном некондиционном нерудном сырье и техногенных отходах. Выпуск опытно-промышленных партий наноцементов различных классов осуществлялся на мельнице МШ-2 в Экспериментальном цехе ООО «ИМЭТСТРОЙ» по СТО «Международного ИМЭТ» 06965796-006-2021 «Малоклинкерный портландцемент наномодифицированный (МК наноцемент). Технические условия». Анализ минералогического состава материалов выполнялся с помощью установки Дрон-3 методом рентгеновского количественного анализа (PICA) с использованием внешнего стандарта - α - кварца.

Удельная поверхность дисперсий определялась стандартным методом на приборе ПСХ - 2. Плотность бетонных смесей определялась по ГОСТ 10181.2-81. Подвижность бетонных смесей определялась по осадке стандартного конуса по ГОСТ10181.1-81. Прочностные показатели и плотность бетонов определяли по стандартным методикам ГОСТ 10180-90.

Водонепроницаемость образцов бетона определяли по ГОСТ 12730.5-84.

Морозостойкость определяли по ГОСТ 10060.1-95 Базовый метод определения морозостойкости и по ГОСТ 10060.2-95 «Ускоренные методы определения морозостойкости» по способам 2 и 3

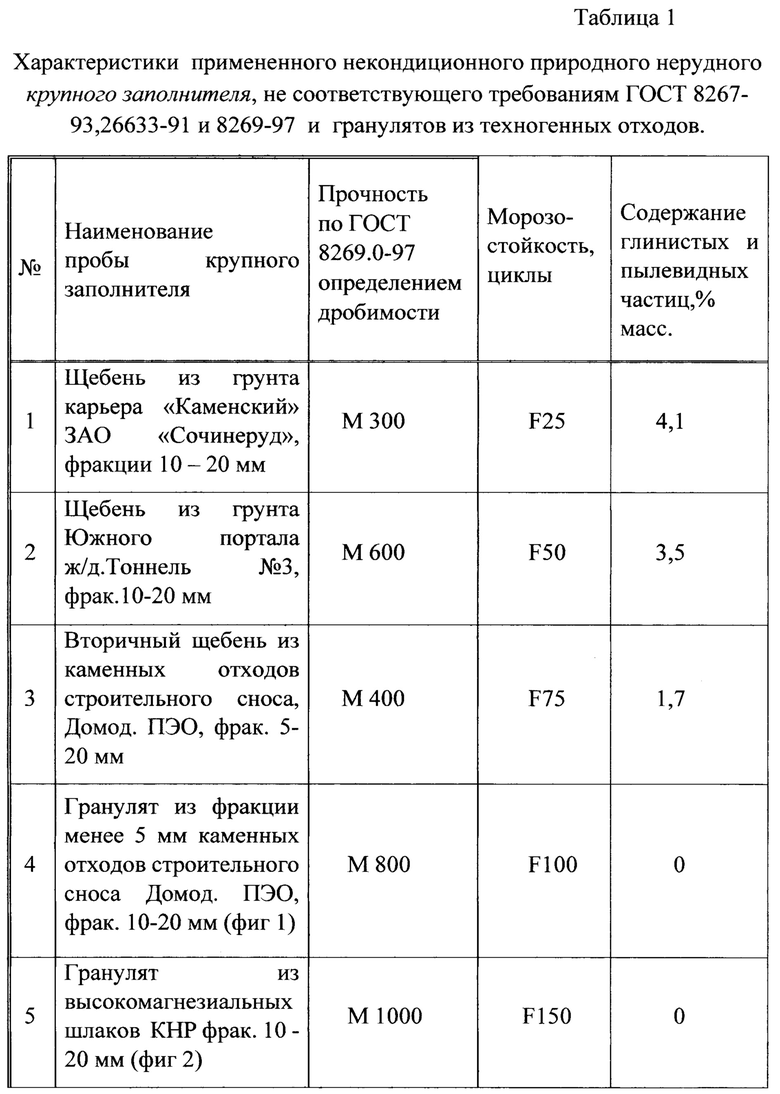

В табл. 1 приводятся характеристики примененного для производства бетонов некондиционного природного нерудного сырья России, других стран и техногенных отходов в виде трудно перерабатываемых высокомагнезиальных металлургических ферро-никелевых шлаков и каменных отходов строительного сноса Домодедовского предприятия ПЭО.

Некондиционные крупные заполнители.

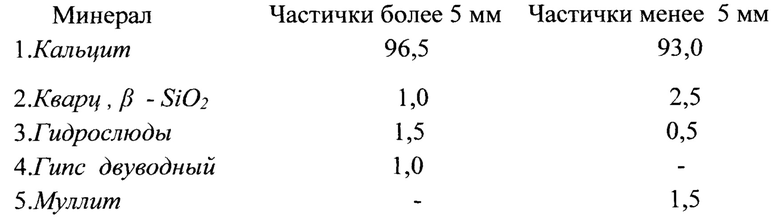

Щебень из грунта карьера Каменский по данным рентгенофазового качественного и количественного анализов оказался известняковым со следующим содержанием минералов в различных фракциях, % масс.:

Щебень из грунта карьера Каменский не соответствует ГОСТ 8267-93 и ГОСТ 26633-91 по гранулометрии - остатку на сите с d=5 мм, а также большому содержанию пылевидных и глинистых частиц - 5,1% масс., при ограничениях по ГОСТ не более 2% масс., а также по морозостойкости, составившей всего 25 циклов.

Щебень из выработки грунта Южного портала ж/д тоннеля №3 фракции 5-20 мм характеризуется маркой по дробимости М - 300, содержанием зерен пластинчатой и игловатой формы 17% масс., остатку на сите 5 83.2%, содержанию пылевидных и глинистых частиц 3,5% масс., что делает его не соответствующим требованиям к крупным заполнителям для бетонов по ГОСТ 8267-93 и 26633-91.

Установленную весьма невысокую морозостойкость грунта Южного портала можно объяснить результатами исследования его минералогии: рентгеноструктурный количественный анализа показал, что в качестве основной минеральной фазы содержит анальцим - Na2OAl2O3 6 SiO2 2 Н2О (около 80% масс.), который включает в свою структуру молекулы воды, а также до 10% масс., кальцита, до 5% масс., полевого шпата и до 5% масс. каолинита.

Вторичный щебень из каменных отходов строительного сноса, Домодедовского ПЭО, фракции 5-20 также показал низкую прочность по дроблению и невысокую морозостойкость, в отличие от искусственного гранулята (табл. 1).

Некондиционные мелкие заполнители.

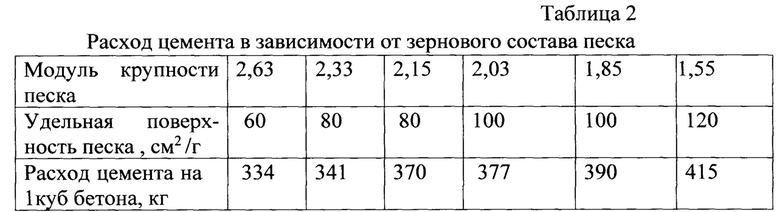

Весьма негативным считается применение высокодисперсных песков в приготовлении бетонов, приводящее к увеличению расхода цемента до 40% массы. Как указывает Ю.М. Баженов (Баженов Ю.М. Высокопрочный мелкозернистый бетон для армоцементных конструкций»., Госстройиздат., Москва., 1963., - 234 с.) «тощие бетоны на мелких песках показывают меньшую прочность, чем бетоны на более крупных заполнителях». Большинство исследователей считают, что содержание в мелком заполнителе пылевидных фракций влечет за собой увеличение водопотребности бетонной смеси и как, следствие этого, повышение расхода цемента (табл. 2).

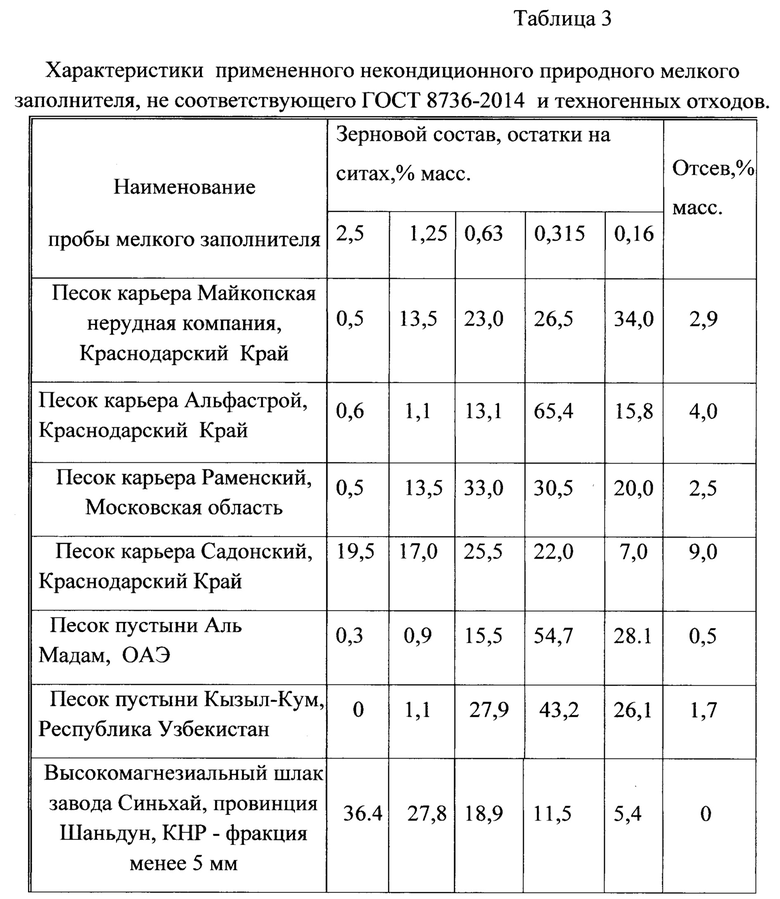

Исследование минералогии примененных песков методом фазового рентгеноструктурного количественного анализа показало, что песок карьера Альфастрой включает, % масс.: кварца - 40; плакиоглаза - 12; кальцита - 6; хлорита, слюды и цеолита по 2% масс; песок пустыни Аль Мадам, показал в нем присутствие 35% кальцита, кварца 45% и полевого шпата 10% масс. Оценка количественного соотношения фаз в не перерабатываемых ферро-никелевых шлаках завода Синьхай, провинции Шаньдун, КНР состава по табл. 3 по данным рентгеновского количественного анализа показала, % масс.:

По опыту производства бетонов содержание в песке крупных фракций с зерном от 5 мм до 1.25 мм (отсев по двум стандартным ситам) должно быть не менее 50% масс. - это обеспечивает прочность бетонов на сжатие. В этой связи ГОСТ РФ 8736-2014 рекомендует применение мелких и очень мелких песков для производства бетонов с содержанием частиц размером менее 0,16 мм не более 20% масс.

В частности, высокодисперсный пустынный песок считается не пригодным для строительных работ, бетон на таком песке дает усадку, малую прочность и не долговечен. Такой мелкий песок не используют для возведения несущих бетонных конструкций. Поэтому, например, арабские государства, территории которых расположены на песках пустынь, покупают песок в Европе, Малайзии, Австралии и других странах.

Так при постройке Бурдж Халифа - самого высокого здания в мире в г. Дубай, ОАЭ - песок для производства бетона завозился из Европы и Австралии.

Примененные наноцементы

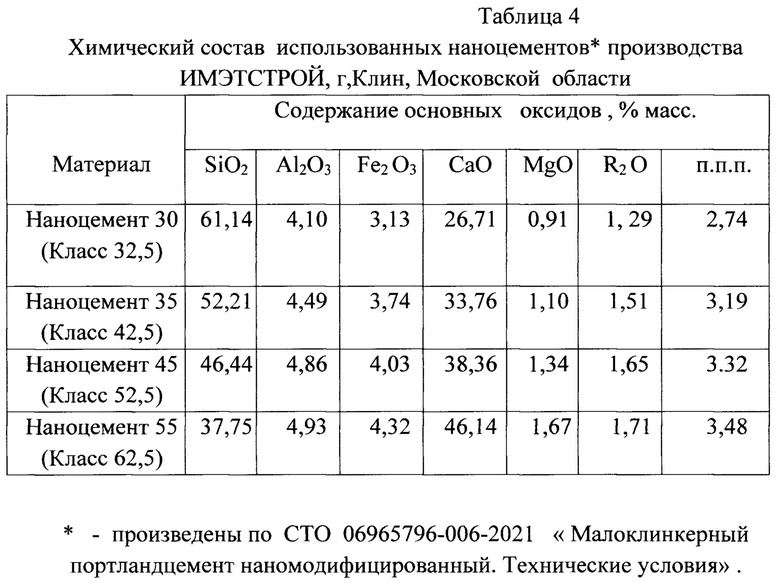

Согласно утвержденным в 2014 году Госстандартом РФ национальному предварительному стандарту ПНСТ 19-2014 «Портландцемент наномодифицированный. Технические условия» и в 2018 году в Республике Казахстан ПСТ РК 83-2018 «Портландцемент наномодифицированный. Технические условия» наноцементы разделяются по типам на шесть классов: 32,5; 42,5; 52,5; 62,5; 72,5 и 82,5, которые производятся на Экспериментальной базе ООО «ИМЭТСТРОЙ», заводе КазНаноЦемент в г. Нур-Султан и на заводе в СЭЗ «АЛАБУГА» в Республике Татарстан. В 2020 году разработано и утверждено СТО Международного ИМЭТ 06965796-004-2020 «Портландцемент наномодифицированный (наноцемент). Технические условия, а 2021 году утверждено СТО 06965796-006-2021« Малоклинкерный портландцемент наномодифицированный (МК наноцемент). Технические условия». Название нового продукта - наноцемент - утверждено как нанопродукт категории «Б» троекратной государственной экспертизой и выдачей сертификатов АНО «НАНОСЕРТИФИКА» в соответствии с Распоряжением Правительства РФ от 7 июля 2011 года №1192-р. Характерные химические составы наноцементов приведены в табл. 4.

Примеры осуществления изобретения.

Для лучшего понимания предлагаемого изобретения были приготовлены бетонные смеси и бетоны в Экспериментальном цехе ООО «ИМЭТСТРОЙ», на базе ООО «Север-Строй» в Краснодарском Крае, бетонных заводах в г. Бинани, ОАЭ на промышленной партии наноцементов завода и предприятиях по производству бетонов. Испытания строительно-технических свойств бетонов производили по соответствующим ГОСТ в ГУП НИИМОСстрой, г. Москва, ООО «НИЦ Строительные технологии и материалы», г. Ивантеевка, Московской области.

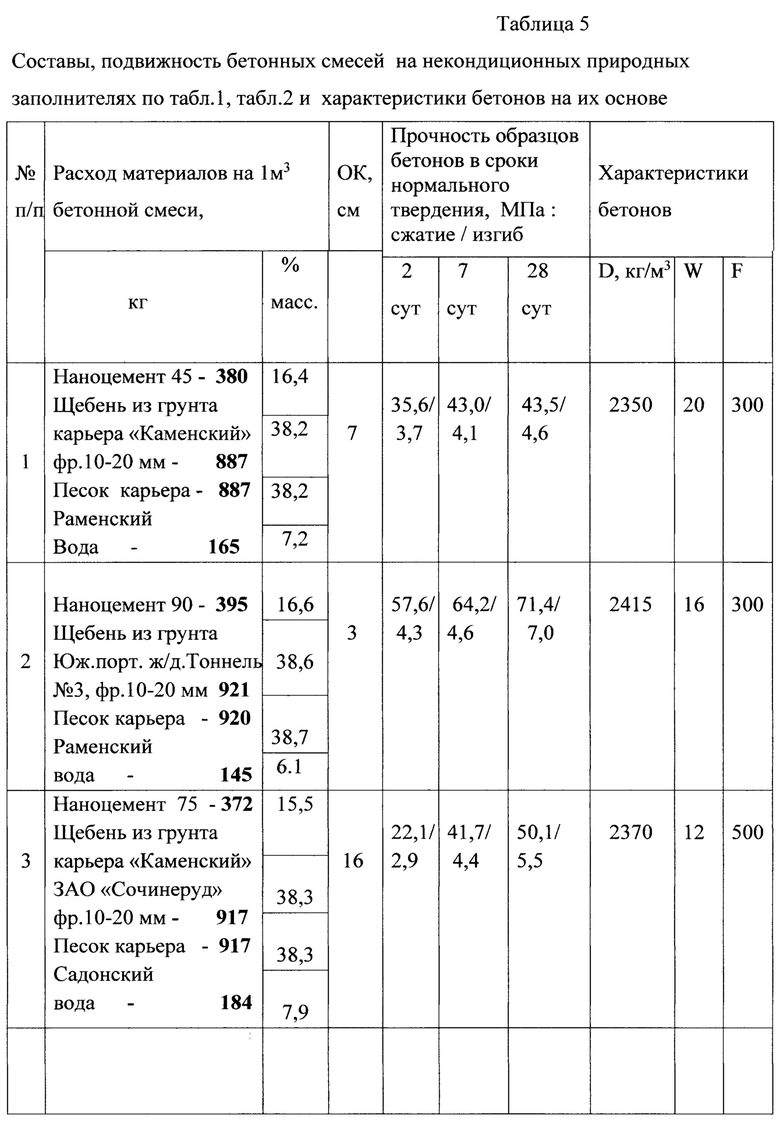

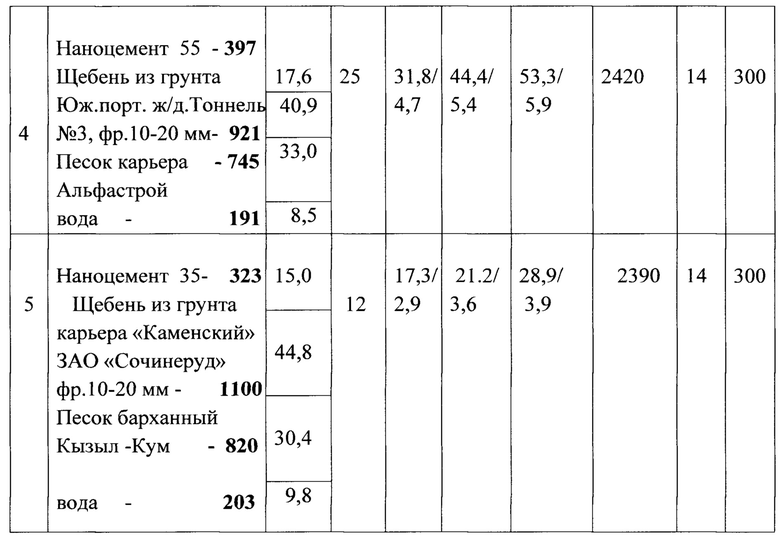

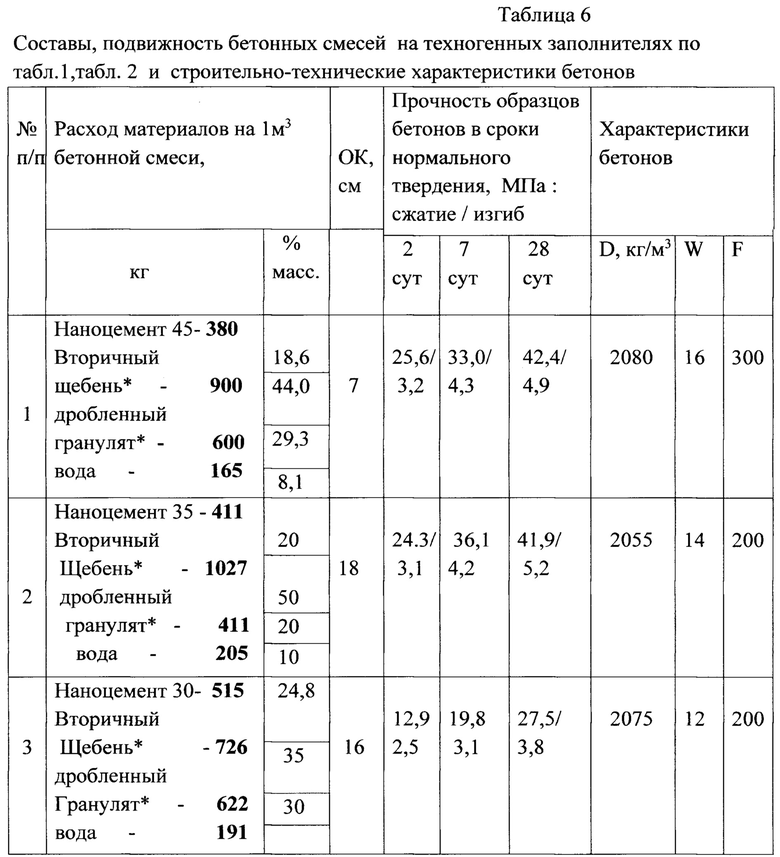

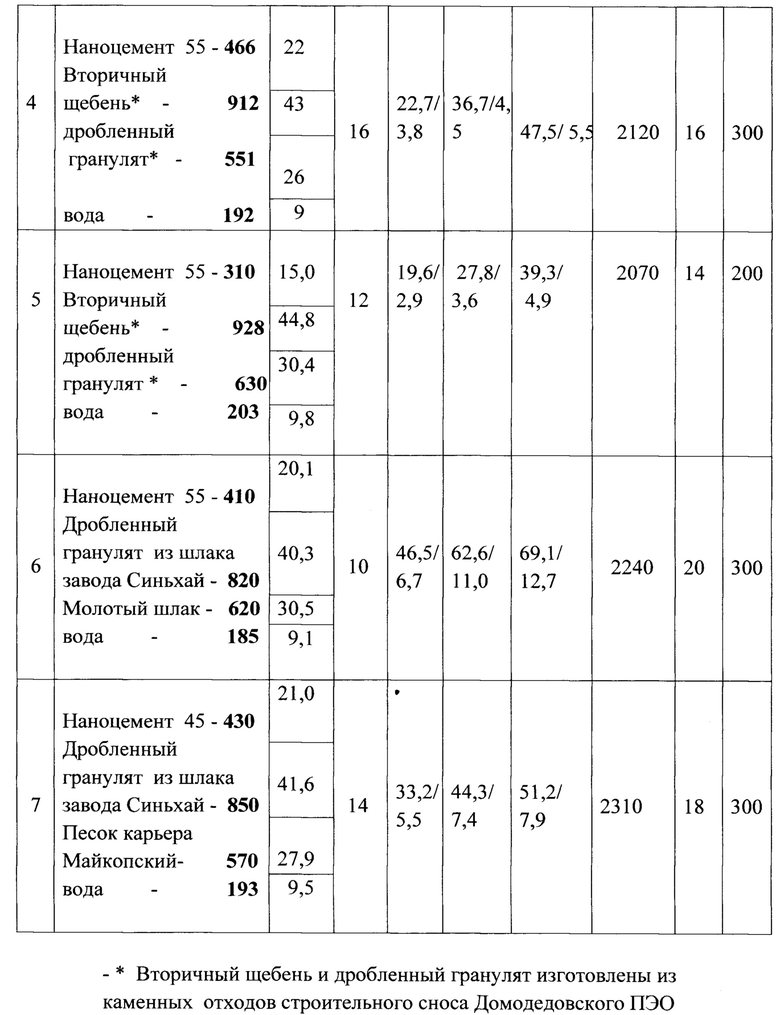

Бетонные смеси готовили в смесителе БС-4 ООО «ИМЭТСТРОЙ» из некондиционных крупных заполнителей (табл. 1), мелких заполнителей (табл. 2) и наноцементов по табл. 3. Составы бетонных смесей на некондиционных крупных и мелких природных заполнителях и характеристики строительно-технических свойств бетонов приведены в табл. 5.

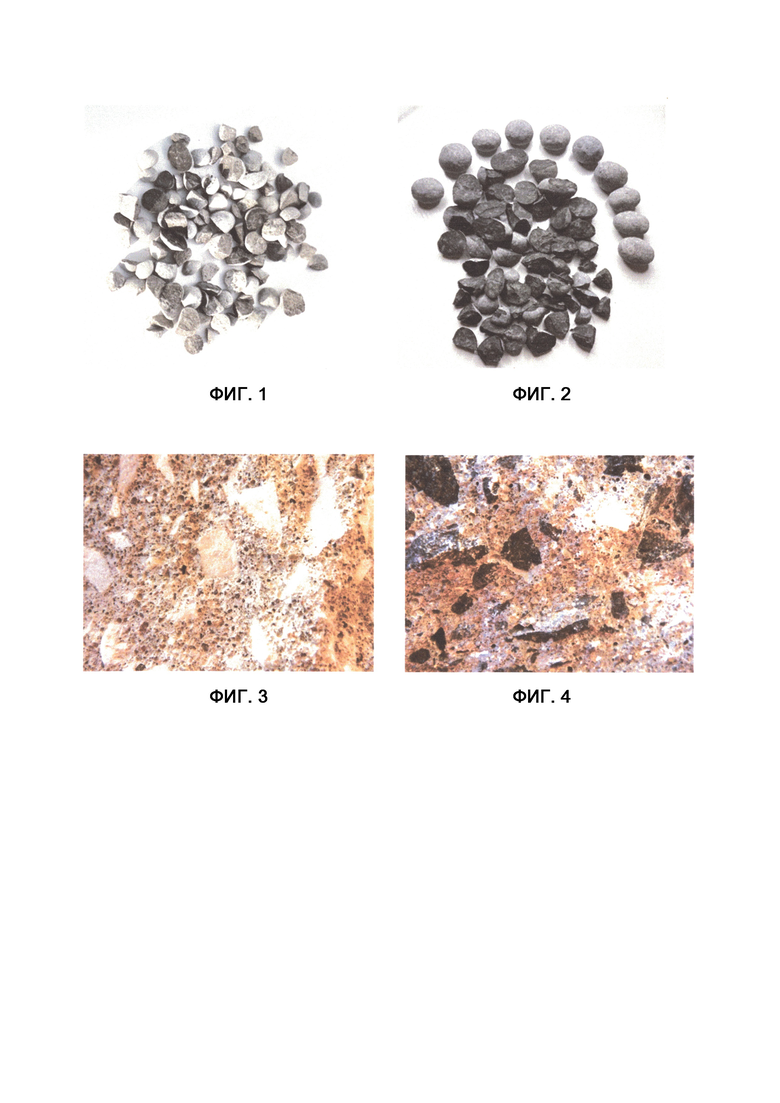

Фото скола образцов бетонов 28 сут нормального твердения примеров №1 и №4 по табл. 4 показано на фиг. 3 и 4, соответственно. Разрушение бетонов непосредственно по слабым зернам щебня и крупным частичкам песка.

Также в виде примера реализации изобретения на заводе DUBAI READYMIX CONCRETE - поставлявшего бетоны для строительства БУРДЖ ХАЛИФА - самого высокого небоскреба в мире на основе наноцемента 55 цементного заводе БИНАНИ с применением мелкозернистых песков пустыни Аль Мадам в г. Дубае, ОАЭ с участием автора были получены бетонные смеси с высокой подвижностью, их хорошей сохраняемостью в условиях жаркого климата и значительной прочностью бетонов класса В 55.

Полученные на примерах реализации предлагаемого изобретения высокие результаты с применением некондиционных крупных и мелких заполнителей связаны с высокой гидравлической активностью наноцементов, образованием плотного контакта цементно-песчаного камня на даже слабых зернах щебня и формированием высокопрочной, непроницаемой микроструктуры цементного камня, что подтверждается наблюдающимися интенсивным набором прочности образцов бетона уже в начальные сроки твердения, высокими показателями прочности, водонепроницаемости и морозостойкости новых бетонов на некондиционном нерудном сырье.

Сущность предлагаемого изобретения в применении выдающихся вяжущих свойств наноцементов для производства бетонов на некондиционных крупных и мелких заполнителях.

Матрица цементного камня на основе наноцементов с высокодисперсными кремнеземистыми композициями формируется при затворении с водой более интенсивно в связи с морфологическими особенностями наноцементов:

- значительно более высокой дисперсностью - от 400 до 900 м2/кг при среднем размере частиц 2-3 мкм - в отличие от портландцементов, удельная поверхность которых в пределах от 300 до 400 м2/кг при среднем размере частиц 8-10 мкм;

- наличием на дисперсных зернах портландцементного клинкера в наноцементах нанооболочек средним размером от 20 до 100 нм, что в значительной степени определяет выдающиеся строительно-технические свойства наноцементов и процессы формирования цементного камня, его морфологию и структуру.

Всего 335 кг портландцемента, превращенного в наноцемент (пример 2 по табл. 4), с непригодным по основным показателям крупным заполнителем, оказалось достаточно, чтобы произвести без введения дорогостоящих химических добавок в бетонную смесь быстротвердеющий бетон класса В 55, с водонепроницаемостью W 16 и морозостойкостью более 300 циклов, что показали результаты работы Испытательной лаборатории ГУП НИИМОСстрой (образец был испытан с входящим номером 97-1 по Договору №548/28/00/12).

Анализ микроструктуры полученных бетонов методом оптической микроскопии подтверждает правильность научного обоснования свойств наноцементов. Так на фиг. 3 и 4 приведены типичные фотографии микроструктуры поверхности скола образцов бетона на щебнях из карьеров Каменский (пример 1, табл. 4) и Южного портала (пример 2, табл. 4).

Наблюдение сколов образцов бетона практически всех исследованных составов показало весьма плотную структуру цементного камня, с высокоплотной контактной зоной на границе с зернами крупного заполнителя, формирующейся уже в начальные сроки твердения.

Результаты исследований и испытаний показали, что наноцементы позволяют получить качественный цементный камень и бетоны практически на любом строительном песке и слабых неморозостойких щебнях.

Предлагаемое изобретение дает возможность применять для получения качественных бетонов вместо дорогого привозного - местное сырье: нерудные материалы, не соответствующие даже принятым ГОСТам, в том числе продукты горных выработок и мелкозернистые пески, а также различные промышленные отходы, в частности, каменные отходы строительного сноса.

В разработанных беспесчаных бетонах на малоклинкерных наноцементах с включением значительных - до 80% масс. - техногенных каменных отходов строительного сноса получаются весьма высокие строительно-технические свойства, которые связаны с наличием в наноцементах тонко измельченных и активированных кремнеземистых добавок при гидратации которых в растворах происходит взаимодействие гидроксида кальция, образующегося в твердеющем цементе, с SiO2 и с образованием гидросиликатов кальция по прямой реакции:

Са(ОН)2+SiO2=CaO⋅SiO2⋅H2O

Реализация настоящего изобретения в производстве и применении в технологии бетона - главного строительного материала современности-сделает возможным радикальный пересмотр существующих ГОСТОВ в сторону максимального применения местных, сегодня считающихся некондиционными нерудных заполнителей, в практику мирового строительства со значительной экономией средств и уменьшением транспортных расходов, снижением стоимости бетонов при обеспечении их высокого качества.

Эти обстоятельства могут быть ключевыми в России для снижения стоимости жилья, реализации программ реноваций в крупных городах и ускорения восстановления разрушенных зданий и сооружений в ДНР, ЛНР и других регионах освобождаемой Украины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ И РЕКУЛЬТИВАЦИИ КАРТ - НАКОПИТЕЛЕЙ ОТХОДОВ | 2018 |

|

RU2705112C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 2000 |

|

RU2201412C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕРОХОВАТОГО ДОРОЖНОГО ПОКРЫТИЯ ИЗ ЦЕМЕНТОБЕТОНА | 2011 |

|

RU2473731C1 |

| БЕТОН | 2000 |

|

RU2201410C2 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ НАВЕСНОЙ СТЕНЫ | 2005 |

|

RU2285094C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА С МИНЕРАЛЬНОЙ ДОБАВКОЙ | 2007 |

|

RU2371402C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ОТХОДОВ | 2000 |

|

RU2171150C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2022 |

|

RU2786931C1 |

Изобретение относится к составу бетонной смеси с использованием некондиционных крупных и мелких заполнителей как природных, так и техногенных. Технический результат заключается в обеспечении высоких строительно-технических свойств бетонов. Состав бетонной смеси на основе некондиционных крупных и мелких заполнителей для производства бетонов и изделий на их основе включает компоненты при следующем соотношении, мас.%: крупный заполнитель фракции от 5 до 40 мм 40-50; мелкий заполнитель фракции менее 5 мм 20-30; наноцемент 15-25; вода - остальное, при этом крупные заполнители используют в виде некондиционных нерудных природных крупных заполнителей, а именно малопрочных, слабых щебней с низкими морозостойкостью и истираемостью, или в виде техногенных отходов, а именно продуктов дробления литых металлургических шлаков, каменных отходов строительного сноса зданий и сооружений; а мелкие заполнители используют в виде некондиционных природных мелких и пылеватых песков карьеров, пустынь и отсевов дробления горных пород или в виде техногенных отходов размером фракций менее 5 мм. 6 табл., 4 ил.

Состав бетонной смеси на основе некондиционных крупных и мелких заполнителей для производства бетонов и изделий на их основе, включающий крупный заполнитель фракции от 5 до 40 мм, мелкий заполнитель фракции менее 5 мм, наноцемент и воду при следующем соотношении ингредиентов, мас.%:

при этом крупные заполнители используют в виде некондиционных нерудных природных крупных заполнителей, а именно малопрочных, слабых щебней с низкими морозостойкостью и истираемостью, или в виде техногенных отходов, а именно продуктов дробления литых металлургических шлаков, каменных отходов строительного сноса зданий и сооружений; а мелкие заполнители используют в виде некондиционных природных мелких и пылеватых песков карьеров, пустынь и отсевов дробления горных пород или в виде техногенных отходов размером фракций менее 5 мм.

| ВЯЖУЩЕЕ ДЛЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ, СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 2000 |

|

RU2156226C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2164901C1 |

| Герметичный коаксиальный кабельный разъем | 1982 |

|

SU1072160A2 |

| JP 2006315890 A, 24.11.2006 | |||

| CN 106204342 A, 12.2016 | |||

| Способ лечения импотенции у больных с хронической окклюзией брюшной аорты | 1981 |

|

SU1111759A1 |

Авторы

Даты

2024-05-27—Публикация

2022-08-16—Подача