Предлагаемое изобретение относится к технологии цемента, а именно к способу производства наноцемента модификацией портландцемента, а также составу и морфологии наноцемента согласно предлагаемому способу.

Изобретение цемента и бетона является выдающимся достижением человечества, позволившим создать на планете индустриальное строительство жилья, инженерных сооружений и транспортных магистралей. Практически все, что строится сегодня, делается с применением портландцемента: ежегодный объем производства цемента превысил 3 млрд т и бетона - в объеме более 10 млрд т, который продолжает стремительно увеличиваться: бетонные плотины и дорожные магистрали, причалы и аэродромы, мосты и стадионы, телевизионные вышки и небоскребы, многие млрд кв. м жилья ежегодно.

К существующим тысячам цементных заводов ежегодно прибавляются десятки новых предприятий в КНР, Индии, Латинской Америке и других развивающихся странах.

Мировая цементная промышленность развивается в направлениях:

- снижения удельных затрат топлива и выбросов СО2 в атмосферу,

- повышения строительно-технических свойств портландцемента.

Подавляющая часть цементных предприятий в мире работает по сухому способу с предварительной декарбонизацией. Однако и передовая технология при производстве таких значительных объемов цемента требует сжигания ежегодно более 300 млн т топлива и сопровождается выбросом в атмосферу значительных объемов CO2, составляя около 850 кг на каждую тонну клинкера и достигая ежегодно почти 2,5 млрд т или в виде газа более 50 млрд куб. м.

Совершенствование строительно-технических свойств портландцементов остановилось в развитии и уже несколько десятков лет не в состоянии повысить их активность более классов по прочности 42,5-52,5. В настоящее время цементные заводы по всему миру производят практически одинаковый продукт, качество которого определяется классом или марочностью, включающей комплекс требований к строительно-техническим свойствам, при этом основной характеристикой является прочность тестируемых образцов бетона на сжатие и изгиб в возрасте 28 суток твердения с вариациями по темпу набора прочности до этого периода.

В то же время во всем мире наблюдается переход на более высокие марки бетонов. Новые бетоны получили в мировой практике строительства название High Performance Concrete (НРС). Строительно-технические свойства таких бетонов значительно увеличили возможности строителей при возведении небоскребов, мостов, тоннелей, плотин, шахт и подводных сооружений, а производство бетонов с высокими и сверхвысокими эксплуатационными свойствами вызвало развитие модификации бетонных смесей: оптимизацию составов, ужесточение требований к качеству заполнителей, использование достаточно дорогих химических добавок и микрокремнезема.

Проблемой сегодняшней цементной промышленности, например, России является весьма высокая себестоимость продукции в связи со значительным удельным расходом топлива и электроэнергии на каждую тонну цемента. Средние удельные затраты топлива на тонну клинкера в России за 2011 г. составляют одни из самых высоких в мире -198,2 кг, расход электроэнергии на производство тонны цемента -117 квт/ч при вводе минеральных добавок в среднем 8,3%, а средняя себестоимость тонны продукта по состоянию на 2011 г. составила 2600 руб. без НДС и стоимости доставки (Гузь В.А., Жарко В.И., Кабанов А.А., Высоцкий Е.В. Цементная промышленность России в 2011 году // Цемент и его применение. - 2014. - №12. - С. 28-32). К 2011 г. доля энергосберегающего сухого способа на цементных заводах России выросла до 20,3%. Однако этот объем не дает возможностей успешной конкуренции с зарубежными поставщиками, давно работающими по сухому способу и осуществляющими ввод энергосберегающих минеральных добавок до 30-35 мас. %.

Второй проблемой многих предприятий цементной промышленности является низкое качество производимого цемента, связанное со стремлением заводов - в условиях достаточных проблем с износом технологического оборудования и состоянием сырьевых карьеров - экономить ресурсы: как топлива, что вызывает недожог клинкера, так и электроэнергии, что обуславливает низкие тонину и зависящее от нее качество поставляемых цементов (250-300 м2/кг в России вместо мировых 350-450 м2/кг). Объем ввода энергосберегающих минеральных добавок при помоле цемента в России не увеличивается, а непрерывно уменьшается, и если в 2007 г. он составлял 10,6 мас. %, то в 2011 г. снизился до 8,3%. Это связано с двумя факторами: первый - с необходимостью перевозки и сушки минеральных добавок (шлаков, зол) и второй - с мизерными штрафами российского Правительства на производителей сотен млн т шлаковых и зольных отходов ежегодно: металлургические заводы и ТЭЦ, - что позволяет таким предприятиям продолжать заваливать отходами сотни тысяч га земли вокруг (объем шлаковых и зольных отвалов в России уже превысил 80 млрд т).

Третьей, ключевой, проблемой цементной промышленности России является необходимость увеличения объемов производства цемента.

Согласно утвержденным Правительством России планам развития страны, принятая СТРАТЕГИЯ 2020 предполагает увеличение объемов ежегодного производства цемента до 97,2 млн т к 2020 году. Таким образом, для решения принятых планов строительства жилья и дорог в России необходимо ежегодно увеличивать объемы выпуска цемента на 5 млн т. И это в условиях, когда сырьевые карьеры многих существующих заводов исчерпаны, оборудование достаточно изношено, а строительство новых цементных предприятий требует в среднем вложения 250-300 $ США на каждую новую тонну цемента.

Тонкое измельчение цемента с различными минеральными и полимерными добавками привлекает многих исследователей. Известно значительное число аналогичных заявленному технических решений, смысл которых заключается в увеличении поверхности зерен цемента и минеральных заполнителей для интенсификации их взаимодействия с водой, служащей реакционной средой.

Однако все известные технические решения сталкиваются с проблемой резкого повышения водопотребления тонкомолотых материалов, что вызывает массу нежелательных явлений, приводящих к снижению строительно-технических и эксплуатационных свойств таких композиций цементов с минеральными и полимерными добавками.

Так, известен способ изготовления вяжущего низкой водопотребности, включающий две стадии: на первой стадии осуществляют помол исходной смеси портландцементного клинкера, гипса и части минеральной добавки до удельной поверхности 250-350 м2/кг, а на второй стадии полученный материал домалывают с пластифицирующей добавкой, замедлителями схватывания и остальной частью минеральной добавки до удельной поверхности 450-500 м2/кг (см., например, а.с. СССР №1658584, кл. С04В 7/52, 1988 г.). Указанный способ позволяет снизить энергозатраты в процессе помола вяжущего при сохранении его прочности. Однако сложность двухстадийного помола и многокомпонентность состава цемента не позволяют получать стабильное качество продукции по аналогу.

Прототипом предлагаемого способа является способ производства цемента с минеральной добавкой, включающий помол до удельной поверхности 400-600 м2/кг смеси портландцементного клинкера, гипса, суперпластификатора С-3 и кремнеземистой минеральной добавки, взятой в количестве 5-28 мас. % от указанных компонентов с последующим вводом кремнеземистой добавки в количестве 30-70% от массы цемента и домолом смеси до удельной поверхности 300-390 м2/кг (см. патент РФ №2371402, кл. С04В 7/12, 2007 г.). При этом в качестве кремнеземистых добавок применяют мелкозернистый кварцевый песок, опоку, доменный шлак, золы ТЭЦ.

Недостатком известного способа является необходимость реализации двухстадийного помола цемента, а также относительно низкая прочность цементного камня на изгиб материала с удельной поверхностью 300-390 м2/кг.

До настоящего времени все вариации составов тонкомолотых цементов, в том числе вяжущих низкой водопотребности, не нашли сколько-нибудь широкого применения в цементной промышленности России и других стран. Попытки получения более активных цементов для высокопрочных бетонов проводятся как зарубежными, так и отечественными исследователями.

Так, известен состав для сверхтонкого цемента марки Nanodur СЕМ II/B-S 52,5 R, разработанный компанией Dyckerhoff (Германия) и получаемый из клинкеров портландцемента и гранулированного доменного шлака без ввода микрокремнезема (см. журнал «Бетонный завод». - 2009 г., №9. - С. 4-11). Это качественный цемент со специальными свойствами, отвечающий требованиям в плане набора прочности и сопротивления агрессивной среде. Однако известный цемент требует значительных расходов цемента (более 600 кг на куб. м бетона) и специальных добавок для получения бетонов.

Известны также составы цементов и вяжущих низкой водопотребности, разработанные в России и включающие тонкоизмельченные портландцементный клинкер, разновидности сульфата кальция, а также минеральные и полимерные добавки (см., например, книгу Батракова В.Г. «Модифицированные бетоны». - М.: Технопроект. - 1998, с. 593-622).

Прототипом заявляемого состава цемента является состав, включающий измельченную до удельной поверхности 400-700 м2/кг композицию из портландцементного клинкера (9-97 мас. %), разновидностей сульфата кальция (2-7 мас. %), органического водопонижающего вещества (0,085-4,0 мас. %), активных минеральных добавок и/или наполнителей в количестве от 5 до 65% от массы цемента, а также ускорителей твердения при отношении цемента к ускорителю твердения по массе от 1000:1 до 100:1 (см. авт. св-во СССР №2254668, кл. С04В 7/354, 1976 г.). В известном составе портландцементный клинкер содержит частицы четырех фракций следующих размеров: фракция I - от 0,05 до 10,0 мкм в количестве от 15,3 до 34,3 мас. %; фракция II - от 10,01 до 30,0 мкм в количестве от 37,2 до 77,4 мас. %; фракция III - от 30,01 до 80,00 мкм в количестве от 4,4 до 19,6 мас. % и фракция IV - с размером частиц более 80 мкм в количестве от 0,1 до 4,8 мас. %. Гипс содержит частицы одной фракции размером от 0,5 до 15 мкм, свободной от органического водопонижающего вещества, а органическое водопонижающее вещество содержится в указанных фракциях цемента в следующих количествах: во фракции I - от 0,045 до 1,7 мас. %, во фракции II - от 0,02 до 2,10 мас. % и во фракции III - от 0,01 до 0,2 мас. %. Кроме того, водопонижающее вещество содержится в виде отдельной фракции с размерами частиц от 0,3 до 20,0 мкм в количестве от 0,01 до 0,2 мас. %.

Анализ приведенного гранулометрического состава цемента показывает его практическую неосуществимость в условиях цементного производства в связи с отсутствием возможностей регулирования размера частиц цемента при помоле клинкера в декларированных диапазонах, а тем более достижение защищаемого распределения водопонижающего вещества на частицах цемента во всех видах существующего промышленного помольного оборудования. До настоящего времени ни на одном цементном заводе таких цементов не производится.

Целью предлагаемого изобретения является повышение строительно-технических свойств цемента и снижение его себестоимости при вводе до 70 мас. % минеральных добавок со снижением на тонну цемента в 1,5-2 раза удельных затрат топлива, выбросов NOx, SO2 и СО2.

Поставленная цель достигается тем, что способ производства наноцемента включает совместное измельчение в прессвалковой дробилке портландцементного клинкера, минеральной кремнеземистой добавки, содержащей SiO2 не менее 30 мас. %, и гипсового камня, до фракционного состава, мас. %: 15-25 мм - 10-15; 5-7 мм - 15-20; порошок - 60-75; гомогенизацию полученной смеси в смесителе с принудительным перемешиванием, с последующей ее механохимической активацией в трехкамерной шаровой мельнице до удельной поверхности 300-900 м2/кг с введением в шаровую мельницу полимерного модификатора, содержащего нафталинсульфонат натрия не менее 60 мас. %, с формированием на зернах портландцемента сплошных нанооболочек - капсул толщиной 20-100 нм состава C10H7SO3CaNa при следующем соотношении исходных компонентов, мас. %:

Поставленная цель также достигается тем, что способом по п. 1 получают наноцемент.

Предлагаемый способ позволяет создать новый дисперсный композиционный материал - наноцемент со строительно-техническими свойствами, радикально превышающими таковые для известных ординарных портландцементов. Приведенные в заявляемом техническом решении параметры способа производства наноцемента, его состав и морфология обеспечивают достижение поставленной цели. За пределами указанных параметров цель не достигается.

Сущность заявляемого технического решения заключается в том, что благодаря указанному в формуле изобретения предварительному совместному дроблению в прессвалковой дробилке портландцементного клинкера, минеральной кремнеземистой добавки, содержащей SiO2 не менее 30 мас. %, и гипсового камня до фракционного состава, мас. %: 15-25 мм - 10-15; 5-7 мм - 15-20; порошок - 60-75, - обеспечивается наиболее полное химическое взаимодействие компонентов размалываемого состава при последующем домоле полученной смеси до удельной поверхности 300-900 м2/кг в шаровой мельнице в присутствии полимерного модификатора с образованием на зернах портландцемента при минимальном расходе полимерного модификатора сплошной нанооболочки - капсулы толщиной 20-100 нм, структурированной катионами кальция. Наличие такой оболочки интенсифицирует помол, предотвращает агрегацию материала, повышает тонину цементов и позволяет получать качественно новый, с выдающимися строительно-техническими свойствами дисперсный композиционный вяжущий материал - наноцемент, по основным показателям: темпам твердения, прочности на сжатие и изгиб, - радикально превосходящий аналогичные показатели для портландцемента.

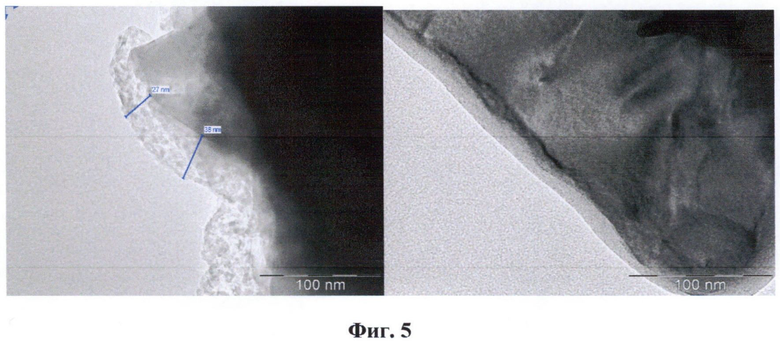

Формирование нового дисперсного композиционного материала - наноцемента, подтвердили электронно-микроскопические исследования морфологии образцов материалов, выполненные с использованием электронно-просвечивающего микроскопа JEOL, JEM-2100. Для лучшего понимания структуры наноцементов приводится представительная выборка электронно-микроскопических снимков исследований и определений автора изобретения на фиг. 1-5:

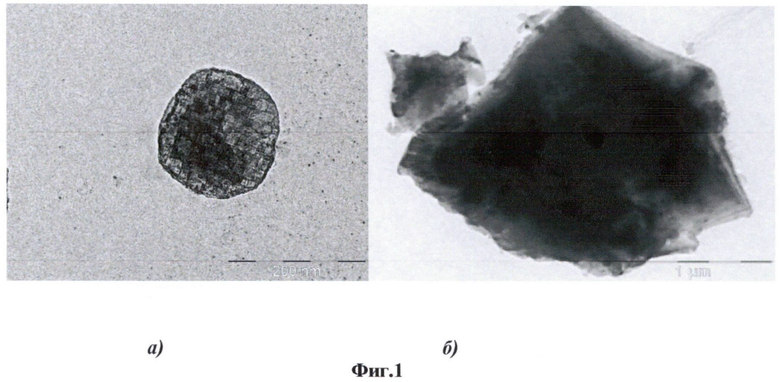

на фиг. 1 показаны различные виды зерен ординарного портландцемента: более окатанные мелкие частицы (а) и более крупные угловатые (б);

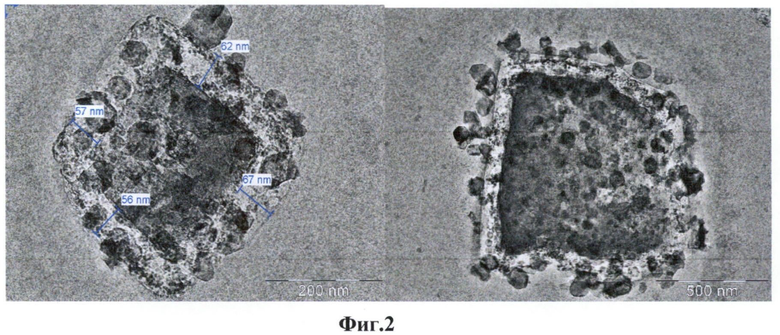

на фиг. 2 приведены электронно-микроскопические снимки зерен капсулированного портландцемента с нанооболочками. На фото справа приведены толщины нанооболочек. Масштаб - на фотографиях. Образец - «наноцемент 75*» (*здесь и далее цифры при слове «наноцемент» соответствуют содержанию портландцемента, мас. %, в наноцементе);

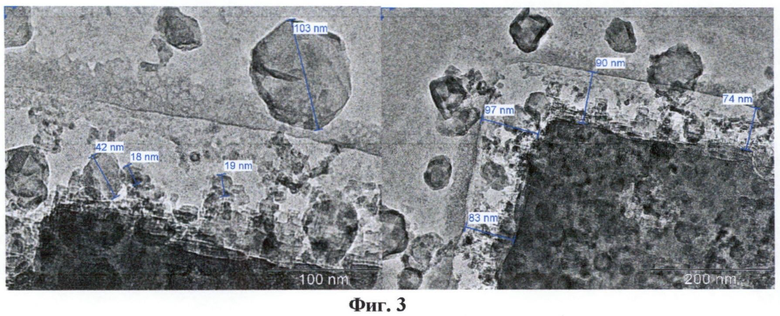

на фиг. 3 наблюдаются нанооболочки на зернах портландцемента из структурированного модификатора. Показаны толщины оболочек в нм. Электронно-микроскопические снимки. Масштаб - на фотографиях. Мелкие частички без нанооболочек - зерна кварцевого песка, расположенные вне зерен наноцемента. Образец - «наноцемент 75»;

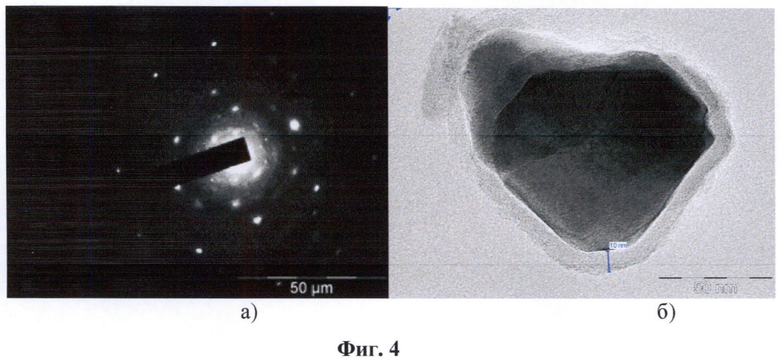

на фиг. 4 - на фото слева (а) дифрактограмма зерна кварца диаметром 103 нм, представленного на фиг. 3, наноцемент 75; на фото справа (б) мелкая частичка портландцемента (80 нм), капсулированная сплошной нанооболочкой толщиной 10 нм, образец - «наноцемент 90»;

на фиг 5. - крупные частички портландцемента, капсулированные структурированной нанооболочкой модификатора. Показаны границы зерен. Масштаб - на фотографиях, образец - «наноцемент 90».

Значительный экспериментальный материал исследований и испытаний, освещенный автором изобретения в различных трудах, позволил доказать формирование в процессе механохимической активации портландцемента, сопровождающей его измельчение, нанооболочки на поверхности его частиц за счет прививки и изменения состава, структуры частиц модификатора, при которой функциональные группы полимерного вещества взаимодействуют с кальциевыми и кислородными активными центрами на поверхности клинкерных частиц, насыщаясь катионами кальция и формируя структурированную ими сплошную нанооболочку, вероятно, состава:

C10H7SO3CaNa.

Современные методы исследования позволили экспериментально идентифицировать оболочки в наноцементах (фиг. 2-5). Оптимальные свойства наноцементов достигаются при формировании нанокапсулы толщиной 30-60 нм равномерно на всех клинкерных зернах. Определенная экспериментально толщина нанооболочки хорошо совпадает с величиной, рассчитанной по соотношению между толщиной оболочки (d), долей полимерного модификатора в массе всей системы (а) и удельной поверхностью дисперсной системы (Syд):

d=а/D·Syд, где D - плотность полимерного модификатора.

На полученных электронно-микроскопических снимках наноцементов (фиг. 2 - фиг. 5) наблюдается равномерное облегание цементных зерен более светлой наноразмерной оболочкой структурированного полимерного вещества.

Фиксируемая электронно-микроскопическими исследованиями на зернах наноцементов более прозрачная кайма-оболочка толщиной в пределах от 20 до 100 нм относится к веществу, существенно меньшему по плотности, чем клинкерные минералы и стеклофаза, плотность которых составляет около 3 г/см3. Таким веществом является структурированный полимерный модификатор, плотность которого составляет около 1 г/см3.

Отдельные микрочастицы, наблюдаемые в поле зрения электронного микроскопа, размером около 100 нм (фиг. 3) относятся к частичкам кварцевого песка (введен в исследованный наноцемент в объеме 10 мас. %), на которых - в силу отсутствия на поверхности зерен кварца областей с положительным зарядом - не закрепляется нанооболочка из структурированного полимерного модификатора. Формированием нанооболочки на зернах цемента в процессе его модификации механохимической обработкой в присутствии нафталинсульфонатов натрия объясняются радикально более высокие строительно-технические свойства наноцементов.

Таким образом, предлагаемое изобретение обуславливает создание нового дисперсного композиционного материала путем механохимической активации и нанокапсуляции зерен ординарного портландцемента, модифицированного в наноцемент - цемент, характеризующийся наличием на зернах сплошной наноразмерной оболочки толщиной в несколько десятков нанометров из структурированного полимерного вещества.

Предлагаемый способ производства наноцемента осуществляют следующим образом. Портландцементный клинкер, минеральную кремнеземистую добавку, содержащую SiO2 не менее 30 мас. %, и гипсовый камень подвергают совместному измельчению в прессвалковой дробилке, например прессвалковых вальцах, до фракционного состава, мас. %: 15-25 мм - 10-15; 5-7 мм - 15-20; порошок - 60-75 (порошок - это зерна фр. менее 0,1 мм. - см. БСЭ, 3-е изд., разд. «Порошок»).

Полученную смесь гомогенизируют в смесителе с принудительным перемешиванием, после чего осуществляют ее механохимическую активацию в трехкамерной шаровой мельнице в течение 20-60 мин до удельной поверхности 300-900 м2/кг с одновременным постепенным введением в мельницу полимерного модификатора, содержащего нафталинсульфонат натрия не менее 60 мас. %. При этом достигается не только эффективное энергосберегающее измельчение, но и глубокая механохимическая активация компонентов смеси с формированием на зернах портландцемента полимерной нанооболочки толщиной 20-100 нм, структурированной катионами кальция.

Для реализации заявляемого технического решения в качестве кремнеземистой добавки могут быть использованы природные сырьевые материалы - кварцевые пески и каменные породы, а также промышленные отходы - шлаки, золы, отходы обогащения различных руд и т.п. материалы, содержащие SiO2 не менее 30 мас. %. Что касается полимерного модификатора, используемого в предлагаемом составе наноцемента, то в настоящее время промышленностью России и других стран выпускается значительный ассортимент добавок, содержащих нафталинсульфонат натрия в количестве не менее 60 мас. %. Так, достаточно указать продукцию ОАО «Полипласт», поставляющую на рынок такие добавки, как «Полипласт СП-1»,«Полипласт премиум», «Полипласт СП-4», «Суперпласт ПМ» и другие. К таким добавкам относится и производимый в Японии пластификатор «Майти», а также выпускаемые в КНР пластификаторы типа FDN.

Примеры осуществления заявленного технического решения

В качестве примеров осуществления заявленного способа производства и состава наноцемента приводятся две серии выпуска и испытаний наноцементов в промышленных условиях с различной производительностью применяемого оборудования.

I-я серия испытаний, примеры 1-4:

с производительностью 50 т/час на шаровой мельнице 2,9×11 м на базе портландцементного клинкера, с вводом полимерного модификатора FDN-05 китайского производства, содержащего нафталинсульфонат натрия 67 мас. %, от 0,5 до 2,0 мас. % и добавлением гипсового камня от 5 до 6 мас. %, а также различных количеств шлака, вулканического камня, сланца и строительного песка (табл. 1-7).

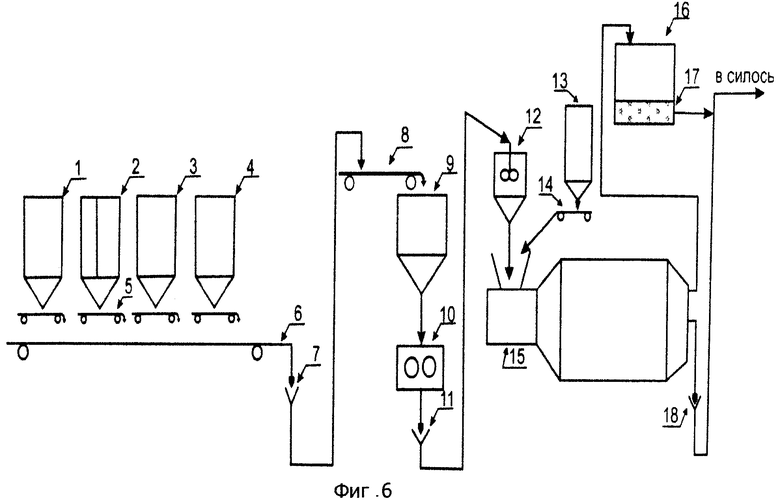

Первая серия промышленных испытаний наноцемента, изготовленного согласно предлагаемому изобретению, проведена на технологической линии производительностью 50 т/ч (фиг. 6). Линия включает: 1 - бункер угольного шлака; 2 - бункерная батарея гипса и вулканического камня; 3 - бункер сланца; 4 - бункер клинкера; 5 - весовые дозаторы; 6, 8 - ленточные конвейеры; 7, 11, 18 - цепные элеваторы; 9 - расходный бункер; 10 - прессвалковая дробилка - измельчитель; 12 - расходный бункер с мешалкой для гомогенизации смеси; 13 - расходный бункер полимерного модификатора; 14 - ленточный дозатор; 15 - шаровая мельница; 16 - рукавный фильтр; 17 - шнек. В качестве вспомогательного дробильно-помольного оборудования на линии установлена прессвалковая дробилка - измельчитель типа VSTM-2003 производительностью до 150 т/ч, мощность привода 400 кВт, а в качестве основного помольного агрегата - трубная трехкамерная шаровая мельница 2,9×11 м производительностью 50 т/ч. Мощность привода мельницы - 1200 кВт, скорость вращения барабана 19,0 об/мин. В предызмельчитель (прессвальцы) подавали компоненты смеси, включая портландцементный клинкер и минеральные добавки, в кусковом виде (не более 300 мм в поперечнике) без предварительной сушки. Зазор между валками составляет около 40 мм. Полимерный модификатор FDN-05 китайского производства (содержание нафталинсульфоната натрия - 67 мас. %) в сухом виде вводили в полученную смесь после предварительного измельчения компонентов в прессвальцах до фракционного состава, мас. %: 15-25 мм - 10-15; 5-7 мм - 15-20; порошок - 60-75, - и гомогенизации смеси в смесителе с принудительным перемешиванием.

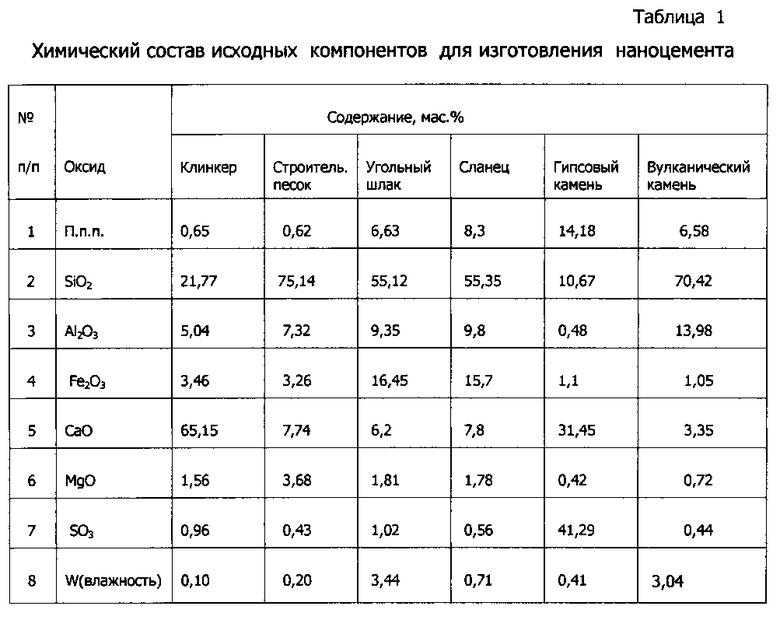

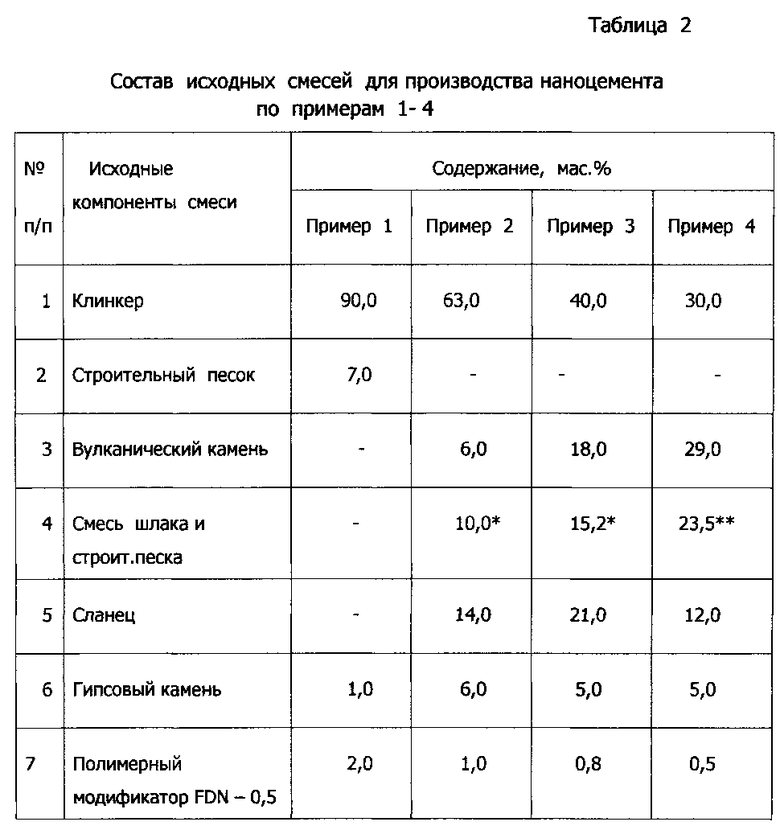

В процессе испытаний технологической линии были приняты составы смесей, включающих портландцементный клинкер, вулканический камень, угольный шлак, строительный песок, гипсовый камень и полимерный модификатор FDN-05. В табл. 1 представлен химический состав исходных сырьевых компонентов, в табл. 2 - состав смесей для производства наноцемента согласно примерам 1-4.

Полимерный модификатор в каждом из примеров 1-4 вводили равномерно в течение 1 ч 40 мин. Из каждого примера отобрано по 11 проб. Первая проба - через 20 мин после начала подачи материала, последующие - через 15 мин. Производительность мельницы задавалась подачей компонентов цемента и составила для всех примеров регламентную норму - 50 т/час.

Как показали испытания, после предызмельчителя - прессвальцев материал на 60-75 мас. % - уже порошок, на 15-20 мас. % он представлен в виде крупки до 5-7 мм, а небольшая часть материала (10-15 мас. %) попадает в мельницу в виде частиц размером 15-25 мм.

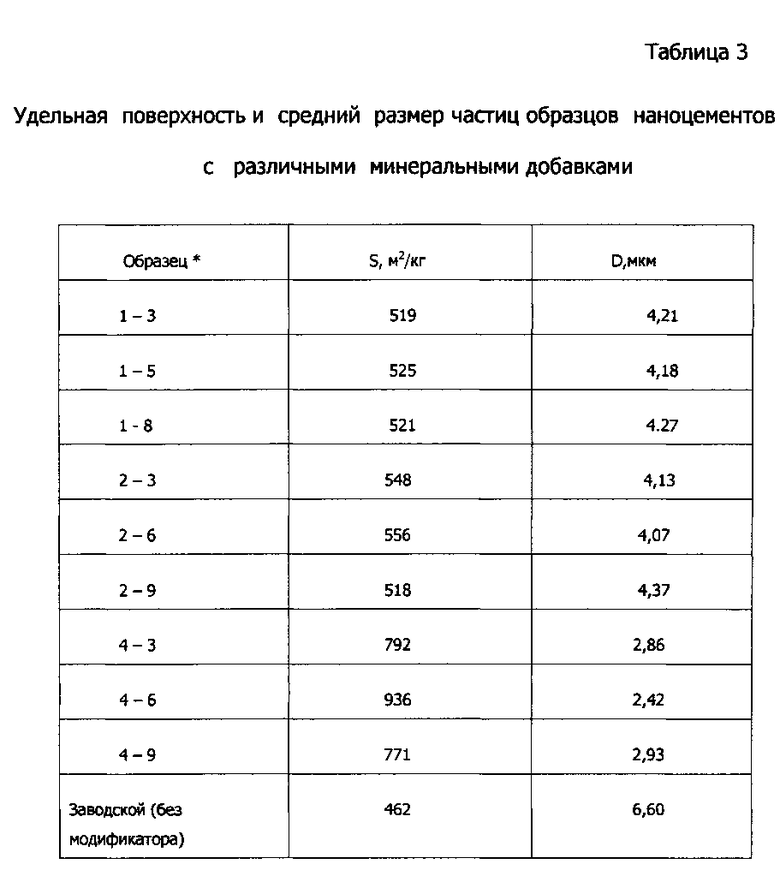

Такой материал интенсивно измельчается уже в первой камере мельницы, а суммарные удельные энергозатраты (с учетом прессвальцев и шаровой мельницы) находятся в пределах 30-35 кВт·ч/т цемента, что значительно меньше энергозатрат по прототипу предлагаемого изобретения, составляющих 50-60 кВт·ч/т цемента. В ходе испытаний обнаружено значительное влияние полимерного модификатора FDN-05 на интенсивность помола цемента с минеральными добавками, модификатор интенсифицирует помол за счет расклинивающего действия на зерна цемента (эффект Ребиндера) и радикально повышает тонину цементов ввиду нанокапсуляции высокодисперсных зерен цемента и предотвращения их агрегации, обеспечивая весьма высокие удельные поверхности наноцементов (табл. 3).

Так, при фиксированной производительности помольной линии 50 т/час тонина цементов значительно возрастает с вводом полимерной добавки в количестве 0,5-2,0 мас. % цемента и увеличением количества подаваемого вулканического камня.

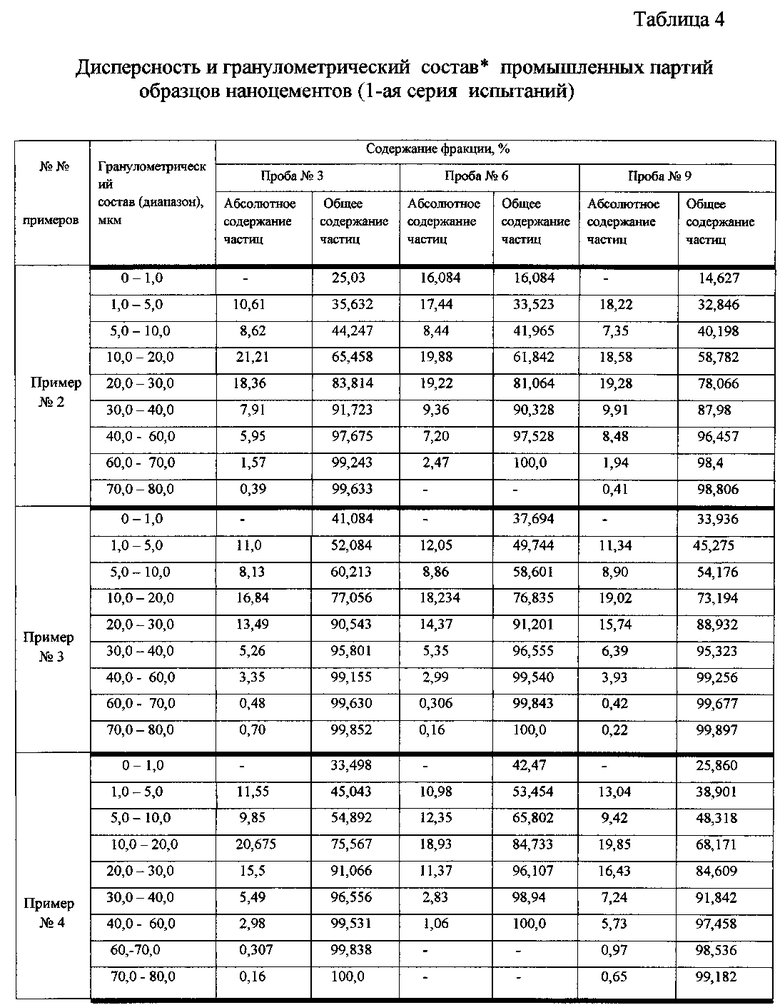

Анализ результатов фракционирования отдельных проб полученных наноцементов при проведении первой серии испытаний полимерного модификатора показал, что появление его в мельнице приводит к смещению гранулометрического диапазона частиц цемента в область более дисперсных значений, т.е. наблюдается увеличение мелющей способности мельницы (табл. 4).

*Соотношение шлак/песок - 3:2; **Соотношение шлак/песок - 5:2.

Примечание. Минеральные добавки (№№2-5) содержат в своем составе SiO2 не менее 30 мас. %.

*Здесь и далее обозначения образцов: первая цифра - номер примера согласно табл. 2, вторая цифра - номер пробы отбора материала из указанных в табл. 2 примеров изготовленных составов.

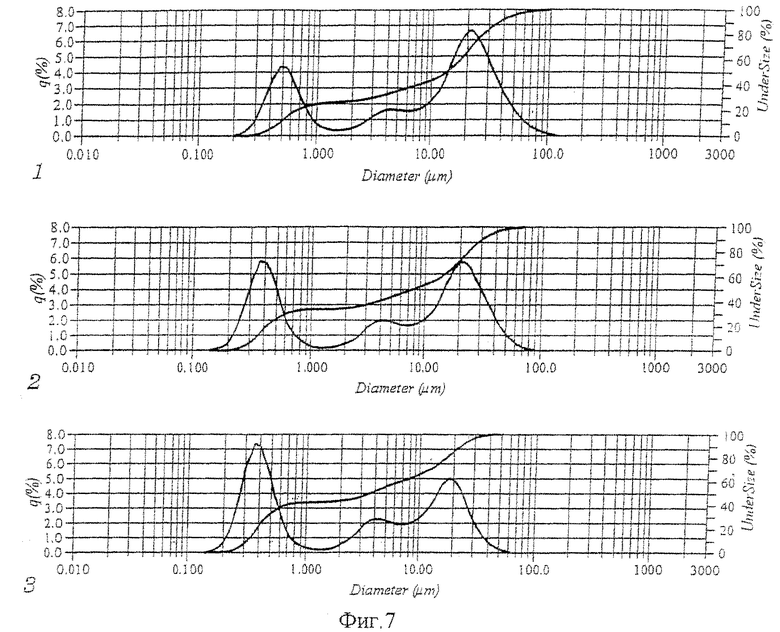

Из результатов проведенных испытаний видно, что в присутствии полимерного модификатора происходит более тонкое измельчение цемента с минеральными добавками, в основном, за счет измельчения частиц диапазона 30-80 мкм (табл. 3, фиг. 7). На фиг. 7 приведены кривые гранулометрии наноцементов с минеральными добавками: 1 - по примеру 2 - 1 - наноцемент, содержащий 63 мас. % портландцементного клинкера и 1,0 мас. % полимерного модификатора; 2 - по примеру 3 - 2 наноцемент, содержащий 40 мас. % портландцементного клинкера и 0,8 мас. % полимерного модификатора; 3 - по примеру 4 - 3 - наноцемент, содержащий 30 мас. % портландцементного клинкера и 0,5 мас. % полимерного модификатора.

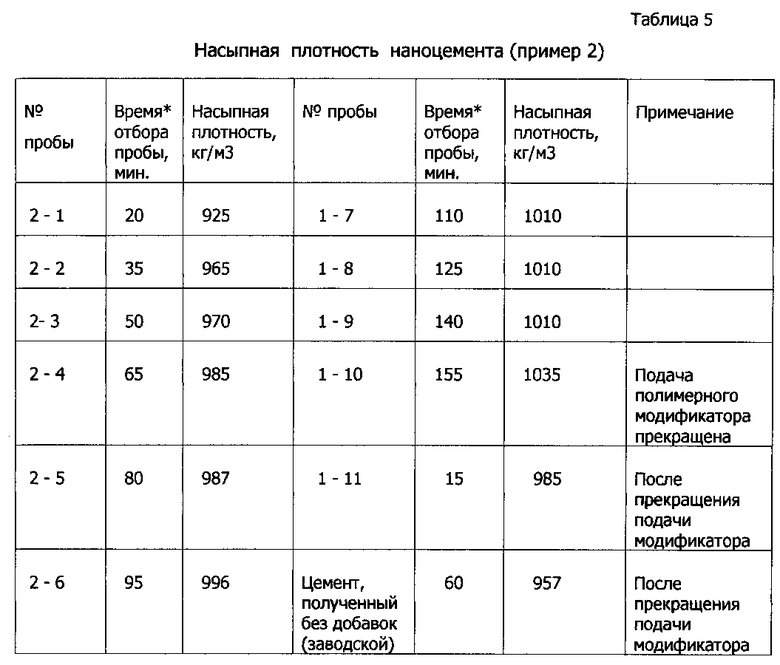

Анализ полученных данных по гранулометрии цементов (табл. 4) и, в частности, кривых на фиг. 7 показывает, что особенно интенсивно возрастает тонина цементов с повышением содержания вулканической породы. Увеличение насыпной плотности наблюдается при возрастании концентрации модификатора в мельнице и с увеличением периода ее подачи за счет снижения показателя порозности и повышения дисперсности частиц в цементе.

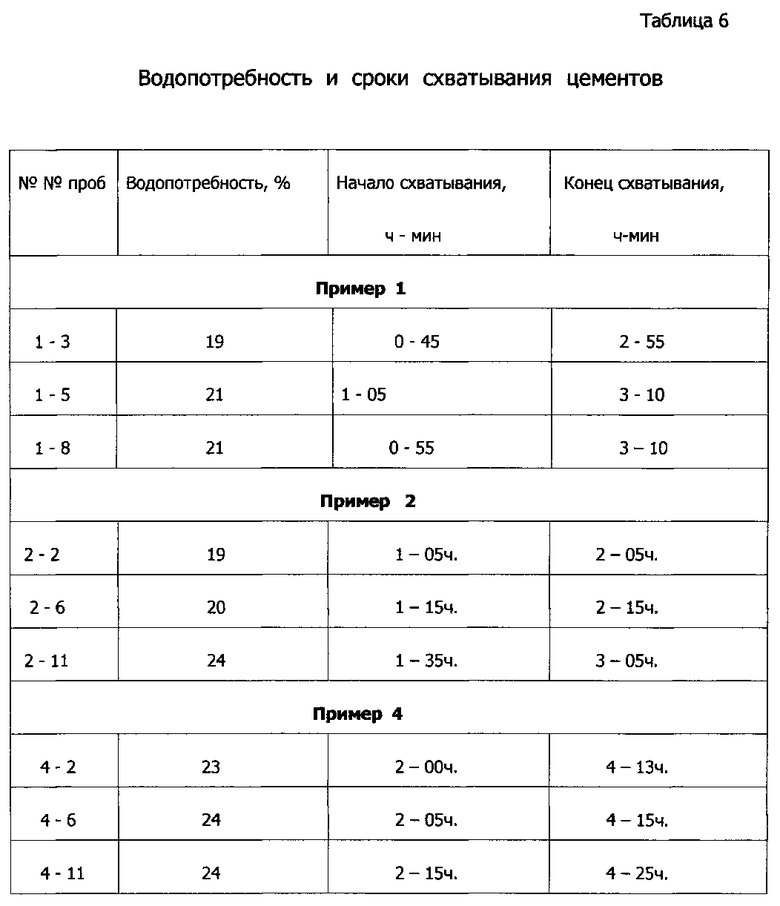

Водопотребность и сроки схватывания цементного теста отдельных проб полученных наноцементов зависят как от содержания клинкера, так и от концентрации модификатора (табл. 6).

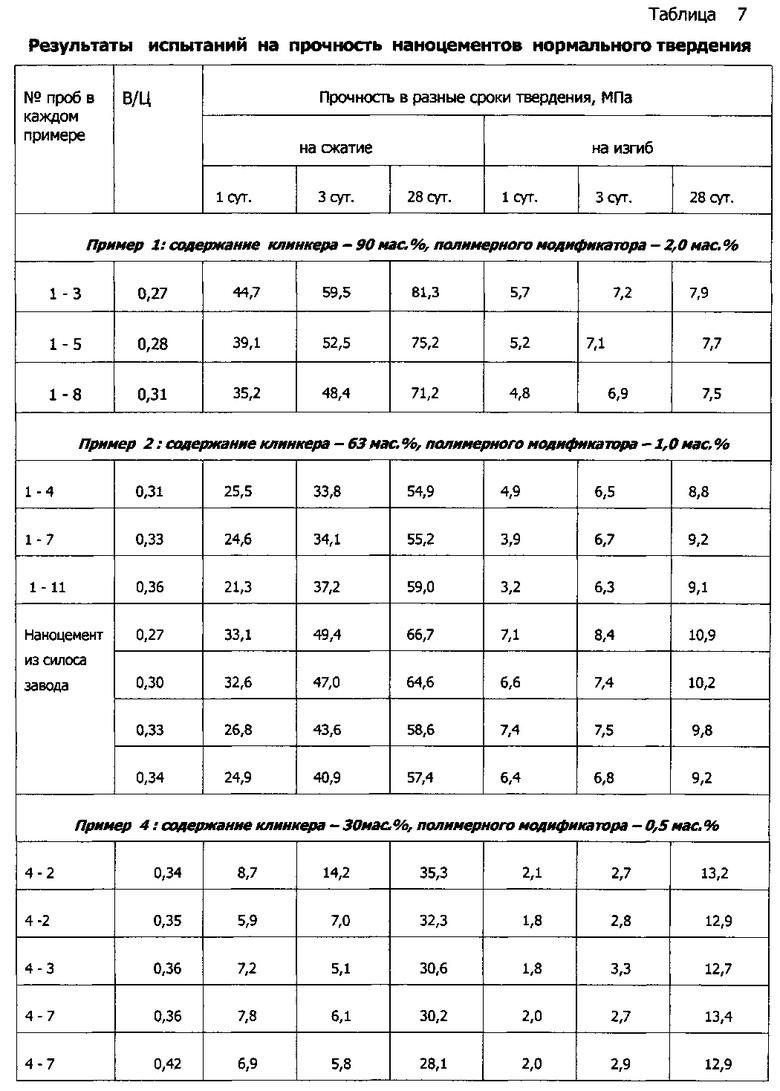

Прочностные характеристики образцов, изготовленных из цементно-песчаных смесей, зависят от содержания клинкера и концентрации полимерного модификатора в цементе и от показателя водоцементного отношения (табл. 7).

Полученные характеристики марочности наноцементов - наиболее высокие за всю историю цементной промышленности. Полученные результаты демонстрируют значительную эффективность технологии механохимической обработки для производства малоклинкерных наноцементов, позволяя снизить содержание клинкера до 30-40 мас. % при обеспечении достаточно высокой гидравлической активности цемента, невзирая на избыточную влажность вулканического камня и угольного шлака. Особенно впечатляют высокие значения прочности на изгиб камня на основе цемента с 30 мас. % клинкера, достигающие 12-13 МПа и связанные с увеличением содержания в малоклинкерном цементе высокодисперсного вулканического камня (табл. 7).

*Определения выполнены на лазерном гранулометре LA - 950 фирмы HORIBA (Япония)

*От начала подачи полимерного модификатора

Проведенные исследования наноцементов в бетонах позволили определить оптимальные виды и количество кремнеземистых минеральных добавок самого различного происхождения для их ввода в наноцементы с условием содержания в них не менее 30 мас. % SiO2, достаточного для интенсивного прохождения процессов формирования качественного цементного камня.

Также возможно изготовление наноцемента из готового портландцемента, для чего его подвергают измельчению до удельной поверхности 300-900 м2/кг в шаровой мельнице в течение 20-40 минут в присутствии полимерного модификатора, минеральной кремнеземистой добавки и гипсового камня.

II-я серия испытаний, примеры 5-10:

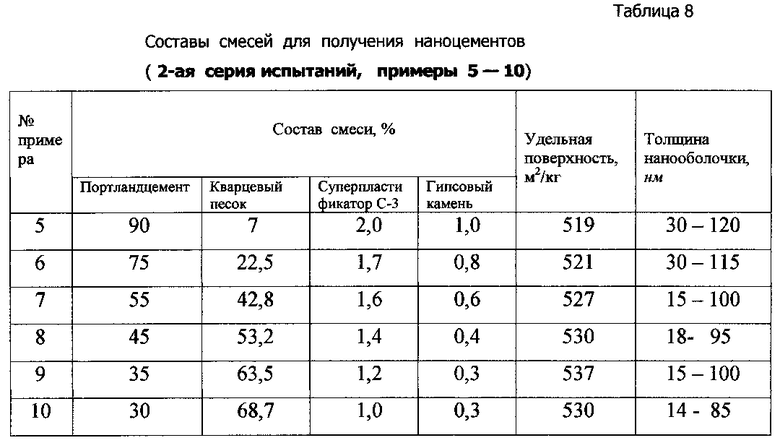

с производительностью 5 т/час на шаровой мельнице 1,8×7,2 м на базе портландцемента Μ 500, D0 завода «Старый Оскол» (от 30 до 90 мас. %), полимерного модификатора С-3 (ОАО «Полипласт») с содержанием нафталинсульфоната натрия 69 мас. % и вводом модификатора от 1,0 до 2,0 мас. % вместе с добавлением переменного количества природного гипсового камня от 0,3 до 1,0 мас. %, а также добавлением кварцевого песка Раменского месторождения Московской области с содержанием SiO2 94 мас. % (табл. 8).

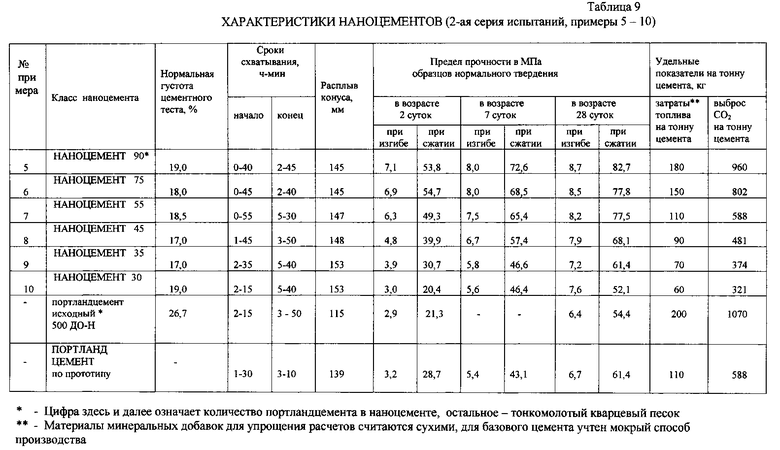

Пример 5. В шаровую мельницу, загруженную цильпепсом, подавали портландцемент, кварцевый песок, полимерный модификатор и гипсовый камень в соотношениях по табл. 8 для производства «наноцемента 90». Время пребывания смеси материалов в мельнице от 20 до 40 мин. После выгрузки определяли удельную поверхность наноцемента, толщину нанооболочки. Строительно-технические свойства «наноцемента 90» представлены в табл. 9, вместе с оценкой удельных показателей по затратам топлива и выбросу СО2.

Примеры 6-10 для получения остальных видов наноцементов: «наноцемент 75», «наноцемент 55», «наноцемент 45», «наноцемент 35» и «наноцемент 30» - осуществляли аналогично примеру 5, изменяя в каждом случае соотношение компонентов в смеси согласно табл. 8. Испытания наноцементов для определения физико-механических характеристик производили следующим образом:

1. Определение нормальной густоты, сроков схватывания, удельной поверхности, равномерности изменения объема проводили по методикам ГОСТ 30744-2001 «Цементы. Методы испытаний с использованием полифракционного песка» (гармонизирован с EN 196) без каких-либо изменений.

2. Определение прочностных характеристик (в частности, определение класса цемента по прочности при сжатии) проводили по методикам ГОСТ 30744-2001 «Цементы. Методы испытаний с использованием полифракционного песка» (гармонизирован с EN 196) со следующим изменением: количество необходимой воды затворения подбирается по расплыву конуса на встряхивающем столе (стол Хагермана) по DINEN 015-3. При этом значение расплыва конуса должно находиться в пределах 140-160 мм. Если верхнее значение расплыва конуса больше установленного, массовую долю воды в растворе уменьшают, если меньше нижнего - увеличивают. После подбора водоцементного отношения формовали образцы - балочки по методикам ГОСТ 30744 - 2001 без изменений.

Результаты сертификационных испытаний наноцементов с применением существующих ГОСТ показали их полное соответствие разработанным ТУ - 5733-067-66331738 - 2012 «Наноцемент общестроительный. Технические условия». Наноцементы, сохраняя стандартные сроки схватывания, отличаются от базового портландцемента большей удельной поверхностью, при полном сохранении равномерности изменения объема и значительно более низкими значениями нормальной густоты цементного теста (в среднем 17-20% вместо 26-27% у базового портландцемента). При столь низкой водопотребности цементно-песчаные смеси характеризуются весьма высокой подвижностью (расплыв конуса у всех составов наноцемента 145-153 мм против 115 мм у исходного портландцемента - табл. 9). По основным показателям: темпам твердения, прочности на сжатие и изгиб, - все составы наноцементов превосходят исходный, типичный портландцемент Μ 500 Д 0 по строительно-техническим свойствам, позволяя повысить класс цемента до К 72,5 - К 82,5.

Особенно важным является интенсивный набор прочности цементного камня на основе наноцементов в начальные сроки твердения в нормальных условиях: так, «наноцемент 55», имеющий в своем составе только 55 мас. % модифицированного портландцемента, в двое суток нормального твердения показал в камне прочность на сжатие 49,3 МПа, а на изгиб 6,3 МПа, достигнув в 28 суток твердения прочности на сжатие 77,5 МПа, а на изгиб 8,2 МПа. Указанный состав наноцемента по своим строительно-техническим свойствам превосходит показатели близкого по составу прототипа, показавшего марочную прочность на сжатие 61,4 МПа, а на изгиб 6,7 МПа (табл. 9).

Разработанная впервые в мире технология малоклинкерных наноцементов дает возможность радикального, в 1,5-2 раза, уменьшения удельных затрат топлива и выброса СО2 на тонну цемента за счет снижения содержания портландцементного клинкера в таких малоклинкерных наноцементах до 30 мас. % с сохранением строительно-технических свойств бездобавочного портландцемента (табл. 9).

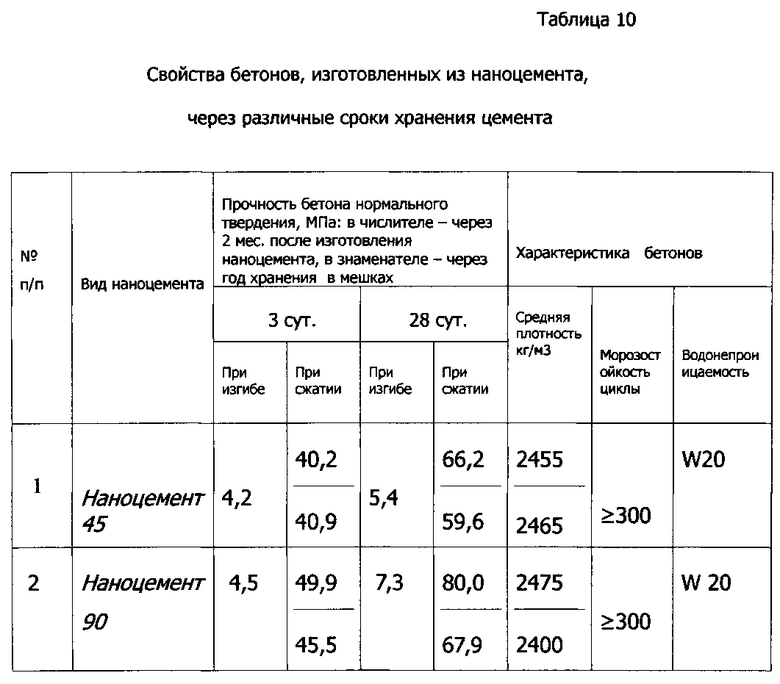

Наноцементы при рекордно низких расходах портландцемента (до 150 кг на куб. м бетонной смеси) позволяют производить бетоны с высокими прочностью, водонепроницаемостью и морозостойкостью (табл. 10). Весьма важны при этом доказанные свойства наноцементов по способности к длительному хранению без потери активности, результаты недавних испытаний свежих и хранившихся один год наноцементов в бетонах приведены в табл. 10.

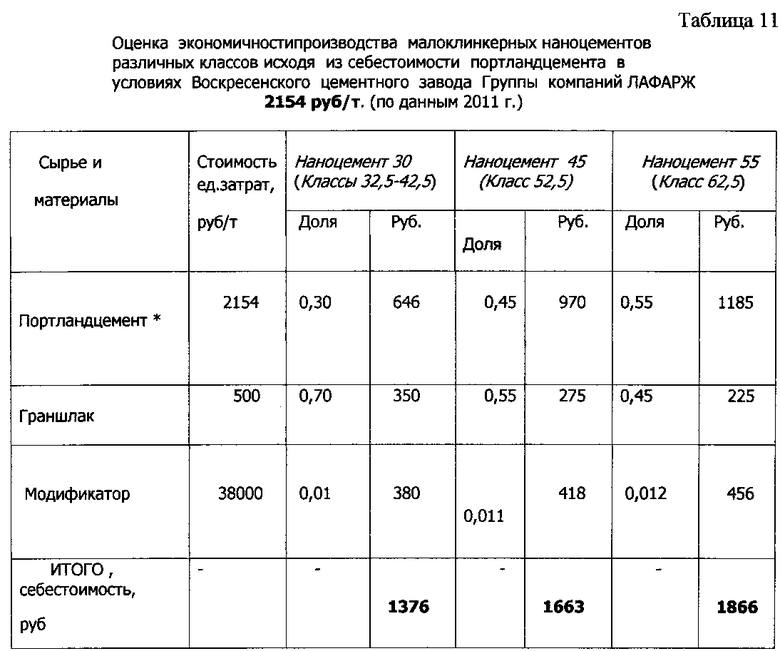

Оценка себестоимости наноцементов показывает значительную экономическую выгодность производства наноцементов, себестоимость которых снижается пропорционально количеству вводимой кремнеземистой минеральной добавки (табл. 11).

Примечания: 1. В стоимость портландцемента включена стоимость клинкера, составляющая около 70%.

2. Расчеты себестоимости приведены для классов цементов, наиболее широко применяемых в строительстве.

Имеющийся опыт применения наноцементов и бетонов на их основе показал их большое превосходство над портландцементами практически по всем показателям: темпам твердения, марочной прочности, водонепроницаемости, морозостойкости и долговечности, при высокой экономической эффективности производства и применения (Бикбау М.Я., Высоцкий Д.В., Тихомиров И.В. Бетоны на наноцементах: свойства и перспективы // Строительные матер., оборуд. и технологии XXI века. Технология бетона. - 2011. - №11-12. - С. 20-24; Афанасьева В.Ф. Результаты испытаний бетонов с применением наноцементов // Строительные матер., оборуд. и технологии XXI века. Технология бетона. - 2012. - №9-10. - С. 16-17).

Особенно важным является интенсивный набор прочности наноцемента в начальные сроки твердения в нормальных условиях. Так, наноцемент 55, содержащий в своем составе только 55 мас. % портландцемента, через двое суток нормального твердения имеет прочность на сжатие 49,0 МПа, а на изгиб - 6,3 МПа, достигая в 28 суток твердения прочность на сжатие 77,5 МПа, а на изгиб - 8,2 МПа.

Роль тонкоизмельченных минеральных кремнеземистых добавок в наноцементе весьма высока. Как известно, в твердеющем портландцементном камне присутствует два основных вида гидратных минералов: гидросиликаты кальция и гидроксид кальция. Соотношение масс гидратных фаз обычного цементного камня следующее, мас. %: гидросиликаты кальция - 85, гидроксид кальция - 15.

Содержание гидроксида кальция невелико, но именно его присутствие значительно ослабляет строительно-технические свойства цементного камня и, прежде всего, прочность в связи с пластинчатой, слоевой морфологией кристаллов гидроксида кальция - портландита, между слабосвязанными слоями которого обычно проходит разлом цементного камня. Строительный песок, формирующий вместе с цементом и водой цементный камень в обычных бетонных смесях и применяемый в настоящее время во всем мире, характеризуется наличием весьма крупных частиц кремнезема и кремнеземистых минералов: размер подавляющего объема частиц составляет от 300 до 1000 мкм, что делает малопродуктивными реакции образования гидросиликатов на поверхности частичек песка, не превышающей 50-70 м2, при взаимодействии песка в присутствии воды со значительно более мелкими частицами цемента размером 5-20 мкм при средней удельной поверхности портландцемента в России 300 м2/кг, а за рубежом - 400 м2/кг.

Упрощенный вариант химической реакции, необходимой для формирования цементного камня, с указанием начального и конечного состава реагентов:

3СаО·SiO2+3Н2О+SiO2=2(CaO·SiO2·H2O)+Са(ОН)2

В бетонах на портландцементе химическое взаимодействие составляющих в системе: цемент-вода-песок - несмотря на соотношение песка и цемента, обычно 2:1, из-за крупных, размером 400-600 мк химически инертных частиц песка с весьма небольшой, 40-50 м2/кг, реакционной поверхностью - происходит в зонах контакта кварца с зернами цемента, характеризующихся дисперсностью 10-20 мкм весьма длительно (годами).

Это обстоятельство объясняет, почему во многих странах ученые приходят к целесообразности повышения реакционной способности мелкого заполнителя путем ввода микрокремнезема, молотого кремнезема (а также зол, шлаков, пуццолановых пород) для повышения активности формирования цементного камня. Однако, для укладки таких смесей приходится применять весьма дорогие химические добавки, снижающие водопотребление цементов с тонкомолотыми мелкими заполнителями при сохранении достаточной подвижности бетонных смесей.

В отличие от этого, наноцементы так же, как и их аналоги - ВНВ, ЦНВ и т.п. цементы - отличаются низким водопотреблением, как правило, без необходимости применения каких-либо химических добавок за счет существования нанооболочки на зернах материала. Бетонные и растворные смеси на наноцементах отличаются высокой подвижностью и пластичностью, позволяющими эффективно их укладывать в изделия.

В бетонах на малоклинкерных наноцементах (содержание клинкера в наноцементах согласно предлагаемому изобретению может быть снижено до 30 мас. %) реакции между частичками цемента и песка многократно ускоряются в связи с тем, что размеры их практически совпадают и составляют от нескольких до двух десятков мкм при средней удельной поверхности твердых частиц около 500 кв. м/кг с пониженным количеством воды в системе, активно усваивающейся гидросиликатами. В разработанных малоклинкерных наноцементах при их гидратации происходит взаимодействие гидроксида кальция, образующегося в твердеющем цементе, с SiO2 кремнеземистой добавки с образованием гидросиликата кальция по реакции:

Са(ОН)2+SiO2=CaO·SiO·H2O

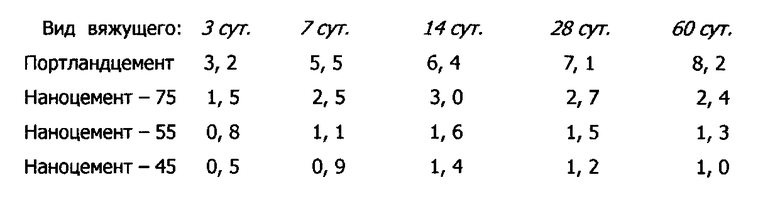

Исследования цементного камня на основе малоклинкерных наноцементов показали, что уже в начальные сроки твердения в нормальных условиях гидрооксид кальция активно связывается в гидросиликат кальция. Так, содержание гидрооксида кальция в цементном камне на обычном портландцементе и на малоклинкерных наноцементах (составы соответственно с 75, 55 и 45 мас. % клинкера, а остальное в вяжущем - тонкоизмельченный вместе с цементом кварцевый песок) в различные сроки твердения в нормальных условиях составляет, мас. %:

В бетонах на основе наноцементов наблюдается интенсивный рост прочности цементного камня даже при рекордно низком количестве цемента в бетонной смеси с одновременным повышением основных показателей цементного камня и бетонов: прочности, водонепроницаемости, морозостойкости (в кн.: Науч. тр. III Всероссийской (II Международной) конференции по бетону и железобетону (Москва, 12-16 мая 2014 г.) в семи томах: Т. VI. Добавки для бетонов. Новые вяжущие. Наноматериалы и нанотехнологии. Проблемы устойчивого развития, «зеленые» материалы и технологии. Техническое регулирование. - М.: изд-во МИСИ-МГСУ, 2014. - С. 158-170).

Малоклинкерные наноцементы дают возможность применять некондиционное сырье для получения качественных бетонов, так как прочность и остальные свойства определяются не особенностями зерен крупного или мелкого заполнителей, а цементным камнем, формирующимся непосредственно на основе составляющих малоклинкерного наноцемента, собственно частичек цемента с нанооболочкой и близких по размерности частичек кварцевого песка. Высокая плотность цементного камня на основе наноцементов обеспечивает плотную контактную зону на границе камня с зернами крупного и мелкого заполнителей и стальной арматурой и объясняет максимальную водонепроницаемость камня, минимально зависящую от массообмена с окружающей средой, что определяет его долговечность.

Высокие строительно-технические свойства наноцементов позволяют применять наноцементы как универсальный цемент: общестроительный, быстротвердеющий, для дорожного и гидротехнического строительства, сульфатостойкий, напрягающий и расширяющийся цементы, как декоративный цемент, как тампонажный и для низких температур, для асбоцементных изделий, для сухих строительных и ремонтных смесей, высокопроникающих цементирующих растворов для укрепления грунтов и оснований.

На основе наноцементов получают как широко применяемые бетоны класса В 40, так и высокопрочные и сверхпрочные бетоны класса В 100 и выше, широкий ассортимент железобетонных изделий без применения пропарки, а также быстротвердеющие, водонепроницаемые, солестойкие, долговечные и другие необходимые в современном и специальном строительстве бетоны.

Реализация технологии малоклинкерных наноцементов дает возможность:

- снизить удельные затраты топлива на выпуск тонны цемента на 40-60 кг;

- повысить качество цемента и снизить его себестоимость на 25-30%;

- в 1,5-1,7 раза увеличить (при необходимости) объемы производства на любом цементном заводе без строительства переделов по обжигу клинкера - только за счет развития помольных отделений;

- создать компактные технологические линии по модификации портландцементного клинкера или цемента в малоклинкерные наноцементы на предприятиях по производству бетона;

- снизить выбросы тепла, NOx, SO2 и СО2 цементными заводами на 30-40%;

- увеличить сроки возможного хранения цементов с 2 месяцев по международному и российскому стандартам до года и более;

- снизить себестоимость производства малоклинкерных наноцементов;

- снизить затраты на транспортные перевозки нерудных материалов и эффективно использовать в производстве бетонов местное сырье.

Разработанные наноцементы при производстве бетонов позволяют:

- радикально повысить качество и долговечность изделий из бетона и железобетона;

- в среднем в два раза снизить удельный расход портландцемента при получении заданного качества изделий из сборного и монолитного железобетона;

- эффективно применять в технологии производства цемента и бетона некондиционные горные породы, пески, шлаки, золы и отходы горных пород;

- исключить применение паровой термовлажностной обработки изделий;

- практическая оценка экономической эффективности применения малоклинкерных наноцементов показала возможность экономии от 500 до 1500 руб. на куб. м бетона в зависимости от номенклатуры изделий.

Предлагаемое изобретение позволит решить все три выше рассмотренные проблемы развития цементной промышленности России и других стран. Так, его реализация может увеличить ежегодные объемы производства цемента в России в 2020 году до 100 млн т в соответствии с утвержденной правительством РФ СТРАТЕГИЕЙ 2020 без строительства новых цементных заводов с линиями по обжигу клинкера и соответственно без затрат топлива на его обжиг, без выбросов NOx, SO2 и СО2 за счет расширения и увеличения мощности помольных отделений существующих предприятий с их переводом на выпуск малоклинкерных наноцементов высокого качества с вводом значительных (до 50-70 мас. %) объемов кремнеземистых песков, различных природных пород, а также шлаков и зол с улучшением экологической обстановки в стране.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА С МИНЕРАЛЬНОЙ ДОБАВКОЙ | 2007 |

|

RU2371402C2 |

| СОСТАВЫ БЕТОННЫХ СМЕСЕЙ НА ОСНОВЕ НЕКОНДИЦИОННЫХ КРУПНЫХ И МЕЛКИХ ЗАПОЛНИТЕЛЕЙ | 2022 |

|

RU2819846C2 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 2000 |

|

RU2201412C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРУЮЩЕЙ ДОБАВКИ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2651720C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ОТХОДОВ | 2000 |

|

RU2171150C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ И РЕКУЛЬТИВАЦИИ КАРТ - НАКОПИТЕЛЕЙ ОТХОДОВ | 2018 |

|

RU2705112C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2007 |

|

RU2342337C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2379240C1 |

Изобретение относится к способу производства наноцемента. Способ производства наноцемента включает совместное измельчение в прессвалковой дробилке портландцементного клинкера, минеральной кремнеземистой добавки, содержащей SiO2 не менее 30 мас.%, и гипсового камня, до фракционного состава, мас.%: 15-25 мм - 10-15; 5-7 мм - 15-20; порошок - 60-75; гомогенизацию полученной смеси в смесителе с принудительным перемешиванием, с последующей ее механохимической активацией в трехкамерной шаровой мельнице до удельной поверхности 300-900 м2/кг с введением в шаровую мельницу полимерного модификатора, содержащего нафталинсульфонат натрия не менее 60 мас.%, с формированием на зернах портландцемента сплошных нанооболочек - капсул толщиной 20-100 нм состава C10H7SO3CaNa при следующем соотношении исходных компонентов, мас.%: портландцементный клинкер 30,0-90,0, гипсовый камень 0,3-6,0, указанный модификатор 0,5-2,0, указанная кремнеземистая добавка - остальное. Изобретение также относится к составу наноцемента, полученного способом по п. 1. Технический результат - повышение строительно-технических свойств цемента до классов 72,5-82,5, снижение его себестоимости, радикальное уменьшение удельных затрат топлива, выбросов NOx, SO2 и СО2. 2 н.п. ф-лы, 7 ил., 11 табл.

1. Способ производства наноцемента, включающий совместное измельчение в прессвалковой дробилке портландцементного клинкера, минеральной кремнеземистой добавки, содержащей SiO2 не менее 30 мас.%, и гипсового камня, до фракционного состава, мас.%: 15-25 мм - 10-15; 5-7 мм - 15-20; порошок - 60-75; гомогенизацию полученной смеси в смесителе с принудительным перемешиванием, с последующей ее механохимической активацией в трехкамерной шаровой мельнице до удельной поверхности 300-900 м2/кг с введением в шаровую мельницу полимерного модификатора, содержащего нафталинсульфонат натрия не менее 60 мас.%, с формированием на зернах портландцемента сплошных нанооболочек - капсул толщиной 20-100 нм состава C10H7SO3CaNa при следующем соотношении исходных компонентов, мас.%:

2. Наноцемент, полученный способом по п. 1.

| Батраков В.Г | |||

| Модифицированные бетоны | |||

| Теория и практика, Москва АО " Астра семь", 1998, с | |||

| Прибор для изменения шага резьбы при токарных винторезных | 1921 |

|

SU593A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА С МИНЕРАЛЬНОЙ ДОБАВКОЙ | 2007 |

|

RU2371402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ | 2001 |

|

RU2207995C2 |

| RU 2058952 C1, 27.04.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2029749C1 |

| Зонд устройства для определения деформационных характеристик горных пород | 1980 |

|

SU877007A1 |

| US 4933013 B1, 12.06.1990 | |||

Авторы

Даты

2015-03-20—Публикация

2013-03-18—Подача