Изобретение относится к цветной металлургии и может быть использовано для получения алюминиевого композиционного материала, упрочненного базальтовыми волокнами.

Повышение механических свойств используемых алюминиевых сплавов является актуальной задачей цветной металлургии. Повышение механических свойств и улучшение структуры сплавов достигается за счет введения модифицирующих лигатур, содержащих соединения редкоземельных металлов или упрочняющие включения (частицы, волокна, пластинки).

Известен способ получения буровых штанг из алюминиевого сплава с добавлением базальтовых волокон и керамических частиц [1]. В данном способе предполагается использование нескольких технологий изготовления: холодного прессования, экструзии и последующей термообработки. Недостатком данного способа является введение дополнительных керамических наночастиц, которые требуют повышенного контроля для предотвращения их агломерации.

Известен способ изготовления автомобильных деталей на основе алюминиевого сплава с добавлением базальтовых волокон [2]. В данном способе при введении базальтовых волокон используется механическое перемешивание для диспергирования волокон, с последующей формовкой готовых изделий. Недостатком данного способа является применение наноуглеродного слоя на поверхности базальтовых волокон для повышения их смачиваемости.

Известен способ получения металло-матричного композиционного материала на основе алюминиевого сплава А356 с добавление базальтовых волокон от 1 до 10 мас.% [3]. Данный способ включает в себя применение механического перемешивания базальтовых волокон при их введении в расплав и последующую ультразвуковую обработку расплава. Недостатком данного способа является применение аргона в качестве защитной среды, что значительно усложняет интеграцию данного способа в производственных условиях.

Наиболее близким по техническому решению к заявляемому является способ получения металло-матричного композиционного материала с добавлением базальтовых волокон [4]. В данном способе базальтовые волокна длинной 10÷15 миллиметров и диаметром 16÷18 микрометров укладываются слоем толщиной 8÷10 миллиметров на дно тигля. На этот слой укладывается слой алюминиевого материала, объем которого равен объему волокон. Тигель помещается в печь и нагревается до температуры в пределах от плюс 800°C до плюс 850°C. После расплавления алюминия перемешивают содержимое в течение 10÷15 минут. После окончания перемешивания из тигля удаляют шлак и происходит разливка металла в форму. Недостатком данного способа является незначительное повышение механических свойств при длительном перемешивание расплава.

Задачей, на решение которой направлено изобретение, является разработка способа получения алюминиевого композита, упрочненного базальтовыми волокнами, позволяющего повысить механические свойства исходных алюминиевых сплавов.

Техническим результатом изобретения является улучшение механических свойств таких как повышение предела текучести, предела прочности, значения деформации, твердости по Бринеллю и микротвердости по Виккерсу за счет введения базальтовых волокон в качестве армирующей фазы.

Технический результат достигается тем, что разработан способ получения алюминиевого композита, упрочненного базальтом, включающий введение в расплав алюминия базальтовых волокон, перемешивание расплава механическим смесителем, его разливку и охлаждение, отличающийся тем, что исходные базальтовые волокна диаметром 4÷6 мкм предварительно измельчают на фрагменты длиной 40÷45 мкм путем многократного импульсного включения измельчителя ударного типа с длительностью импульса не более 20 секунд и суммарной длительностью импульсов не менее 3 минут. Измельченные базальтовые волокна формируют в виде капсул, пакетированных в оболочку из тонкого листового технически чистого алюминия, например, фольги, пакетированные базальтовые волокна нагревают до температуры не менее 200°C и вводят в расплав технически чистого алюминия, нагретого до температуры не менее 780°C при его непрерывном перемешивании не менее 30 секунд, причем массовое процентное содержание алюминия и базальтовых волокон находятся в соотношении 80/20, а разливку готового алюминиевого композита осуществляют в стальной кокиль при температуре не менее 740°C.

Положительный эффект обусловлен следующими факторами.

1. Измельчение исходных базальтовых волокон до достижения ими длины 40÷45 мкм при исходном диаметре 4÷6 мкм в измельчителе ударного типа позволяет произвести активацию поверхности волокон. Включение измельчителя с импульсом не более 20 секунд предотвращает слипание фрагментов волокон на стенках.

2. Пакетирование измельченных базальтовых волокон в капсулу из технически чистого алюминия позволяет улучшить смачиваемость базальтовых волокон.

3. Нагрев капсулы из технически чистого алюминия содержащей измельченные базальтовые волокна до температуры не менее 200°C позволяет избежать переохлаждения расплава алюминия при введении в него капсулы.

4. Введение измельченных базальтовых волокон, пакетированных в фольгу из технически чистого алюминия, непосредственно в зону перемешивания, длящегося в течение 30 секунд, обеспечивает их деагломерацию и равномерное распределение по объему расплава алюминия. Время перемешивания алюминиевого расплава выбрано экспериментально.

5. Массовое процентное содержание алюминия и базальтовых волокон в соотношении 80/20 определено экспериментально и позволяет получить высокие механические свойства композита

Пример реализации

В соответствии с заявляемым способ был получен композит на основе алюминиевого сплава марки А7, упрочненных 20 мас.% базальтовых волокон. Базальтовые волокна диаметром 4÷6 мкм предварительно измельчали путем многократного импульсного включения измельчителя ударного типа с длительностью импульса 20 секунд с суммарной длительностью импульсов 3 минуты. Измельченные базальтовые волокна до фрагментов длиной 40÷45 мкм формировали в виде капсул, пакетированных в оболочку из алюминиевой фольги. Пакетированные базальтовые волокна нагревали до температуры 200°C и вводили в расплав технически чистого алюминия (99,7 мас.%), нагретого до температуры не менее 780°C в графитовом тигле внутри муфельной печи, при его непрерывном перемешивании в течении 30 секунд и скорости вращения миксера 1000 об/мин. Массовое процентное содержание базальтовых волокон в алюминии составляло 20%. Разливку готового алюминиевого композита осуществляли в стальной кокиль при температуре 740°C.

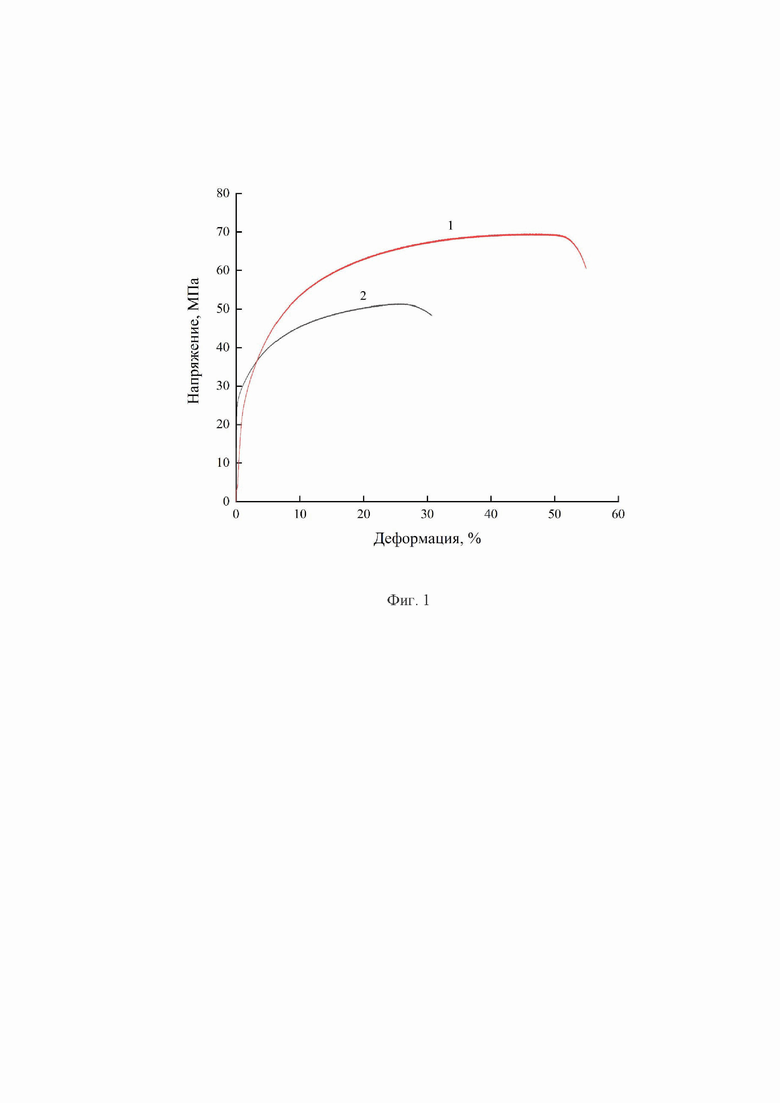

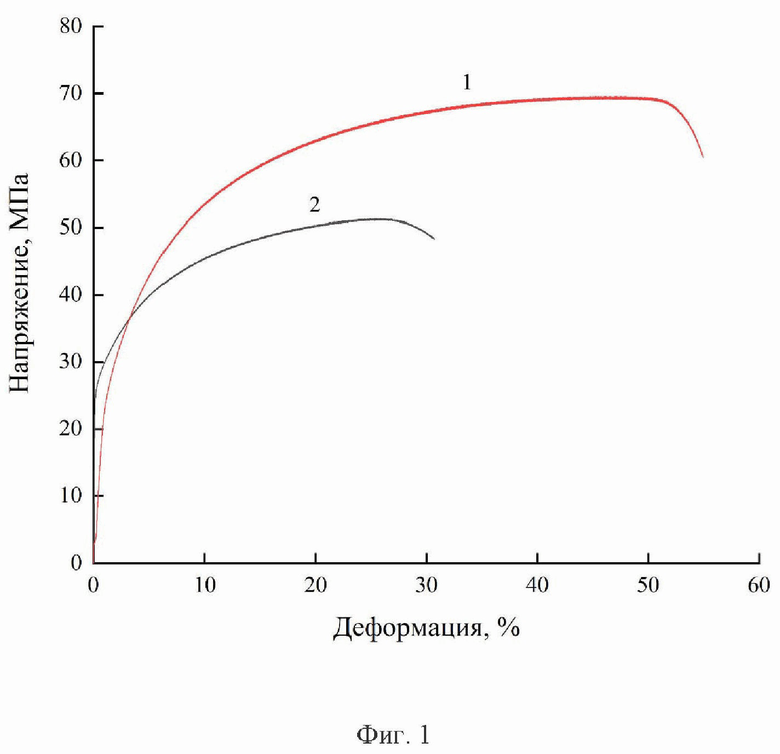

Полученный композит имеет следующие механические свойства:

- предел текучести 42 МПа

- предел прочности 70 МПа

- микротвердость 38 HV

- твердость 28 HB

- деформация 52 %

Для исходного алюминиевого сплава А7 соответствующие механические свойства имеют следующие значения:

- предел текучести 25 МПа

- предел прочности 55 МПа

- микротвердость 30 HV

- твердость 21 HB

- деформация 28 %

Проведены испытания на одноосное растяжение со скоростью движения подвижной траверсы 0,2 мм/мин.

Пример реализации изобретения поясняется чертежом: Фиг. 1 Результаты испытаний показаны на диаграмме одноосного растяжения полученного алюминиевого композита и технически чистого алюминия марки А7, где 1 - полученный алюминиевый композит; 2 - технический чистый алюминий марки А7.

Таким образом, сравнительный анализ приведенных характеристик показывает, что механические свойства полученного композита (предел текучести, предел прочности, твердость, микротвердость, значение деформации) выше исходного сплава алюминия А7, что подтверждает достижение технического результата изобретения.

ЛИТЕРАТУРА:

1. CN107043901A, CHINA, Basalt fibre and ceramic particle mix aluminium drill pipe material and preparation method thereof, 08.01.2019, Jilin University.

2. CN105154721A, CHINA, Reinforced abrasion-proof composite aluminum alloy automobile part blended with basalt fibers and casting technology thereof, 16.12.2015, HANSHAN YUYUAN METAL PRODUCTS Co Ltd.

3. Патент RU 2770398C2, Способ изготовления металломатричных композитных материалов, опубликовано 15.04.2021 / Лорна АНГИЛАНО (GB), Тимоти МИНТОН (GB), Брайан МАККЭЙ (GB), Нилам БАРЕКАР (GB), Онух АДОЛ (GB); заявитель Университет Брунеля, Лондон.

4. WO2006134405A1, Method of manufacturing aluminium-based composite material, 21.12.2006, Paata Gogoladze, Vazha Chagelishvili.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР | 2011 |

|

RU2466202C1 |

| Способ получения слоистого композиционного материала на основе алюминия | 2024 |

|

RU2835522C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2755353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2770398C2 |

| Состав композиционного материала на основе алюминиевого сплава | 2019 |

|

RU2700341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО СПЛАВА | 2013 |

|

RU2555321C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2607016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2013 |

|

RU2538246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНОГО КОМПОЗИЦИОННОГО СПЛАВА АЛЮМИНИЙ-КАРБИД ТИТАНА | 2009 |

|

RU2448178C2 |

| Конструкционный радиационно-защитный алюминиевый сплав | 2024 |

|

RU2840328C1 |

Изобретение относится к металлургии, а именно к получению алюминиевых композитов. Способ получения алюминиевого композита, упрочненного базальтом, включает введение в расплав алюминия базальтовых волокон, перемешивание расплава механическим смесителем, его разливку и охлаждение. Исходные базальтовые волокна диаметром 4÷6 мкм предварительно измельчают путем многократного импульсного включения измельчителя ударного типа с длительностью импульса не более 20 с с суммарной длительностью импульсов не менее 3 мин с обеспечением измельченных фрагментов длиной 40÷45 мкм. Измельченные базальтовые волокна формируют в виде капсул, пакетированных в оболочку из фольги, выполненной из технически чистого алюминия. Пакетированные базальтовые волокна нагревают до температуры не менее 200°С и вводят в расплав технически чистого алюминия, нагретого до температуры не менее 780°С, при его непрерывном перемешивании не менее 30 с. Массовое процентное содержание алюминия и базальтовых волокон находятся в соотношении 80/20. Разливку готового алюминиевого композита осуществляют в стальной кокиль при температуре не менее 740°С. Обеспечивается повышение механических свойств композита. 1 ил., 1 пр.

Способ получения алюминиевого композита, упрочненного базальтом, включающий введение в расплав алюминия базальтовых волокон, перемешивание расплава механическим смесителем, его разливку и охлаждение, отличающийся тем, что исходные базальтовые волокна диаметром 4÷6 мкм предварительно измельчают путем многократного импульсного включения измельчителя ударного типа с длительностью импульса не более 20 с с суммарной длительностью импульсов не менее 3 мин с обеспечением измельченных фрагментов длиной 40÷45 мкм, измельченные базальтовые волокна формируют в виде капсул, пакетированных в оболочку из фольги, выполненной из технически чистого алюминия, пакетированные базальтовые волокна нагревают до температуры не менее 200°С и вводят в расплав технически чистого алюминия, нагретого до температуры не менее 780°С, при его непрерывном перемешивании не менее 30 с, причем массовое процентное содержание алюминия и базальтовых волокон находятся в соотношении 80/20, а разливку готового алюминиевого композита осуществляют в стальной кокиль при температуре не менее 740°С.

| WO 2006134405 A1, 21.12.2006 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2770398C2 |

| CN 107513676 A, 26.12.2017 | |||

| CN 106086717 A, 09.11.2016 | |||

| VANNAN Ezhil et al., Corrosion Characteristics of Basalt Short Fiber Reinforced with Al-7075 Metal Matrix Composites | |||

| Jordan Journal of Mechanical and Industrial Engineering | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ВАЛИХОВ В.Д | |||

| и др | |||

Авторы

Даты

2024-06-11—Публикация

2023-12-12—Подача