Изобретение относится к порошковой металлургии и может быть использовано для получения композиционного сплава путем введения в расплав алюминия порошков титана и углерода стехиометрического состава, образующих в расплаве упрочняющую дисперсную фазу TiC.

Известен способ получения композиционного материала на основе алюминиевого сплава [1], упрочненного карбидом титана, включающий подачу смеси тетрахлорида титана и тетрахлорида углерода в молярном соотношении 1:1 на поверхность расплава при непрерывном перемешивании, отличающийся тем, что смесь хлоридов подают на поверхность алюминиево-магниевого сплава и по окончании процесса восстановления полученный продукт выдерживают в вакууме при температуре 650-750°С до получения материала, содержащего 5-8% магния.

Недостатком такого способа является использование небезопасных для здоровья человека хлоридов в больших количествах и необходимость выдержки в вакууме, требующая наличия специального оборудования.

Также интересен способ получения композиционных материалов, в котором применяется способ изготовления алюминиевых сплавов с упрочняющими включениями карбида кремния [2]. Данный способ получения литейного композиционного материала состоит в механическом перемешивании порошкового материала, содержащего в качестве матричного компонента алюминиевый сплав (Al+3% Mg, зернистость - до 200 мкр), а в качестве армирующего - дискретные керамические частицы карбида кремния (SiC, зернистость - 30-50 мкр) и последующем брикетировании полученного порошкового материала под давлением 28-35 МПа. Содержание армирующих дискретных керамических частиц в прессуемом порошковом материале может достигать, мас.%, 75%, при дальнейшем увеличении концентрации наблюдается хрупкость брикетов. Полученные брикеты вводят в расплав алюминиевого сплава, где происходит их равномерное распределение по всему объему сплава за счет диффузионных процессов.

Однако при реализации данного способа возникает необходимость приобретения уже готового карбида кремния, а также предварительного брикетирования шихты, что значительно усложняет предварительную подготовку армирующего компонента.

Наиболее близким к предлагаемому изобретению по технической сущности является способ приготовления лигатуры алюминий-титан-бор, который описывает использование процесса самораспространяющегося высокотемпературного синтеза (СВС) для синтеза дисперсных интерметаллидных и керамических фаз в расплаве [3]. Поставленная цель достигается тем, что в способе приготовления тройной лигатуры Al-Ti-B, включающем смешение предварительно высушенных и просеянных порошков, последовательное, порционное введение их в расплав алюминия, воспламенение, горение смеси и образование целевых дисперсных фаз внутри расплава алюминия и его кристаллизация в литейной форме, в качестве порошковой композиции используются смеси порошков для самораспространяющегося высокотемпературного синтеза (СВС) - алюминия, титана и бора при соотношении мольных частей СВС смесей, в соответствии со стехиометрическим составом синтезируемых в расплаве целевых дисперсных фаз.

Однако данная технология не предусматривает использование флюсов в составе шихты, при этом общеизвестно, что окисленные поверхности порошковых компонентов СВС-смеси существенно замедляют их растворение, а это приводит к неполному прохождению реакции и, в конечном итоге, наличию остатков непрореагировавшей шихты в продукте.

Технической задачей заявляемого изобретения является создание способа получения композиционного сплава алюминий-карбид титана, отличающегося экологической безопасностью, снижением трудоемкости и повышенным качеством конечного продукта.

Технический результат достигается последовательным выполнением следующих технологических операций: плавление алюминия, введение в расплав алюминия порциями экзотермической смеси из порошков титана, углерода и флюса криолита в стехиометрическом соотношении с осуществлением после введения каждой порции СВС-реакции и кристаллизации множества керамических включений карбида титана с размером ≤1-2 мкм и перемешивание расплава перед введением следующей порции экзотермической смеси, при этом получают сплав, содержащий не более 10% карбида титана.

Пример выполнения способа.

Приготовление композиционного сплава Al-10% TiC. Порошки титана марки ТПП-7 (ТУ1715-449-05785388), углерода технического марки П-701 (ГОСТ 7585-86 в стехиометрическом соотношении (к примеру, при массе плавки 300 г, 10 мас.% шихты составят 24 г порошка титана, 6 г порошка углерода) и криолита искусственного технического Nа3АlF6 (ГОСТ 10561-80) в количестве 0,1 мас.% (при массе плавки 300 г масса флюса составит 0,3 г) смешивали механически на шаровой мельнице барабанного типа с частотой оборота вала 150 об/мин в течение 1-3 часов для усреднения гранулометрического состава и сокращения времени фазовых превращений. Полученную смесь порциями в алюминиевой фольге (3-6 навесок в зависимости от массы плавки) последовательно вводили в расплав алюминия при температуре 900°С. Каждая навеска выдерживалась под зеркалом расплава до начала СВС-реакции, о наличии которой судили по бурному искрообразованию и газовыделению. После завершения реакции расплав перемешивали и вводили следующую навеску. Развивающиеся значения температур в зоне экзотермических реакций (до 1500°С) обеспечивают высокие скорости образования целевой керамической фазы. После завершения реакции горения происходит быстрая кристаллизация множества мелких керамических включений TiC размером ≤1-2 мкм. Локальные разогревы в месте ввода навесок снижают вязкость расплава, повышают смачиваемость кристаллизующейся после прохождения реакции фазы и, как следствие, увеличивают равномерность распределения образующихся включений в расплаве при его перемешивании. Время ввода всех порций (навесок) составляло в большинстве случаев 2-4 мин. По окончании ввода шихты осуществлялась выдержка при включенной печи - 3-5 мин. Перед началом разливки с поверхности расплава снимали шлак и тщательно перемешивали. Разливка осуществлялась в чугунную вафельную изложницу или в стальной кокиль.

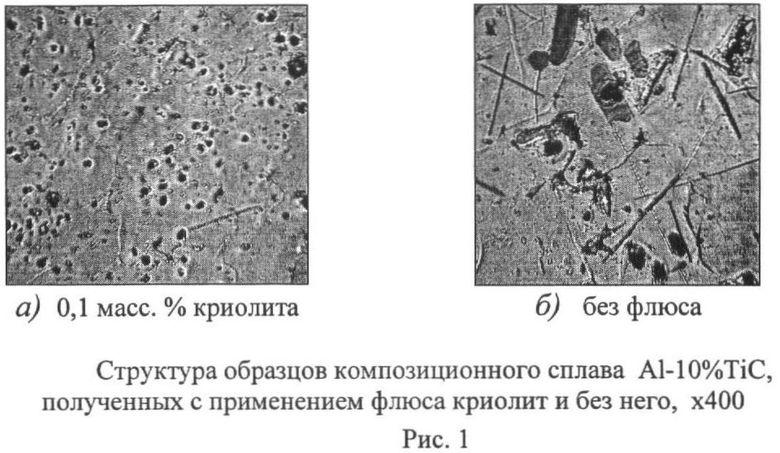

Спектральный анализ показал удовлетворительную степень усвоения компонентов шихты при получении сплава состава Al-10% TiC - 7,9% Ti; 1,9%C при начальной температуре расплава 900°С. Локальный рентгеноспектральный анализ подтвердил, что образовавшаяся фаза содержит компоненты Ti и С в соотношении, приблизительно соответствующем стехиометрическому 1:1. На рис.1 представлены структуры образцов композиционного сплава Al-10% TiC, полученных с добавлением флюса и без него.

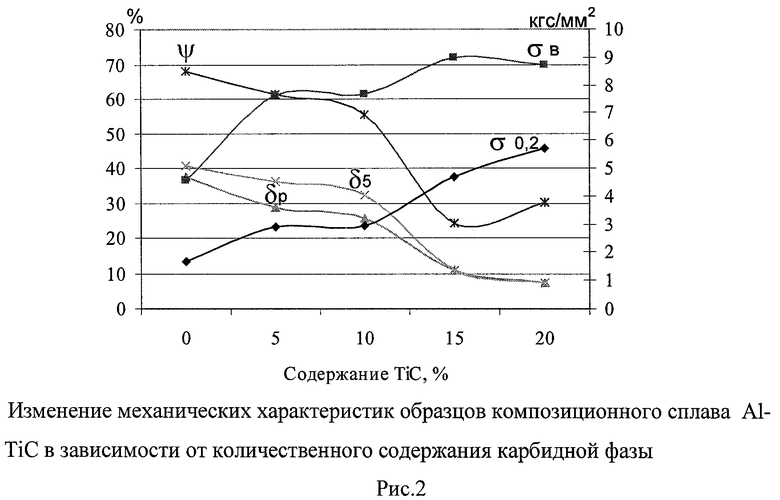

После завершения этапа экспериментального синтеза были проведены испытания механических свойств сплава алюминий-карбид титана на базе лабораторий СамГТУ (Самарского государственного технического университета) и МЭИ (Московского энергетического института). Для этого были изготовлены две партии образцов с содержанием массовой доли карбида титана 0-20%, одна из которых подвергалась испытаниям на растяжение на машине ИМ-12А (СамГТУ), а вторая - испытаниям методом вдавливания сферического индентора в поверхность шлифов-шайб (МЭИ). Анализ результатов испытаний позволяет сделать следующие выводы:

1. С увеличением содержания TiC от 0 до 20% увеличиваются более чем в два раза значения характеристик прочности σ0,2, σв, снижаются значения пластичности δр, δ5, Ψ и увеличиваются отношения σ0,2/σв (рис.2).

2. Предел текучести σ0,2 и предел прочности σв у сплавов возросли по сравнению с чистым алюминием при увеличении содержания TiC до 10% примерно в два раза. Относительное удлинение δ5 уменьшилось на 8%, а относительное сужение - на 10%.

3. При содержании TiC в сплаве свыше 10% в сечении разрывного образца возникали очаги локального разрушения, в результате чего происходил преждевременный разрыв образца без образования шейки, значения характеристик пластичности резко снижались. На этом основании оптимальным признано содержание TiC 10%, при котором происходит двукратное увеличение прочностных характеристик с достаточным запасом характеристик пластичности.

4. Однородность свойств по поверхности шайб-шлифов достаточно удовлетворительная, о чем свидетельствуют результаты локальных испытаний вдавливанием индентора.

5. Значения отношения σ0,2/σв и предельного равномерного удлинения δр свидетельствуют о том, что при содержании TiC≤10% композиционный материал не склонен к хрупкому разрушению и обладает хорошим запасом упрочняемости.

На основании приведенных данных, можно сделать следующие выводы.

1. Представленная технология получения композиционного сплава алюминий-карбид титана путем проведения самораспространяющегося высокотемпературного синтеза в расплаве алюминия имеет ряд преимущественных отличий: синтез осуществляется непосредственно из порошков исходных элементов, а не их соединений, что упрощает процесс и делает его экологически чистым.

2. В отличие от аналогичных способов, где порошковые шихты перед использованием прессуются под давлением, в данной технологии эта операция отсутствуют, что делает процесс более технологичным и дешевым.

3. Существенным отличием представленной технологии является использование флюса, наличие которого в минимальном количестве позволяет активизировать процесс объемного распространения реакции синтеза, не оказывая вредного воздействия на окружающую среду.

Использованная литература

1. Заявка на изобретение РФ 97121120/02, приоритет от 02.12.1997 г. Способ получения композиционного материала.

2. Патент РФ №2353475, приоритет от 20.03.2007 г. Литой композиционный материал на основе алюминиевого сплава и способ его получения.

3. Патент РФ №97117415, приоритет от 08.10.1999 г. Способ приготовления лигатуры алюминий-титан-бор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО СПЛАВА | 2013 |

|

RU2555321C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛИЧЕСКОГО СПЛАВА, СОДЕРЖАЩЕГО КАРБИД ТИТАНА | 2020 |

|

RU2739898C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих карбид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2792903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2542191C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих боридные составляющие хрома, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2809613C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА | 2010 |

|

RU2469816C2 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2492261C1 |

| Шихта и способ получения износостойкого материала с ее использованием методом СВС | 2018 |

|

RU2691656C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

Изобретение относится к порошковой металлургии и может быть использовано для получения композиционных сплавов. Проводят плавление алюминия, затем в расплав алюминия порциями вводят экзотермическую смесь из порошков титана, углерода и флюса криолита в стехиометрическом соотношении. После введения каждой порции осуществляют СВС-реакцию и кристаллизацию множества керамических включений карбида титана с размером ≤1-2 мкм. Перед введением следующей порции экзотермической смеси осуществляют перемешивание расплава, при этом получают сплав, содержащий не более 10% карбида титана. Осуществляется способ, обладающий экологической безопасностью, снижением трудоемкости и повышенным качеством конечного продукта. 2 ил., 1 пр.

Способ получения литейного композиционного сплава алюминий-карбид титана, включающий плавление алюминия, введение в расплав алюминия порциями экзотермической смеси из порошков титана, углерода и флюса криолита в стехиометрическом соотношении с осуществлением после введения каждой порции СВС-реакции и кристаллизации множества керамических включений карбида титана с размером ≤1-2 мкм и перемешивание расплава перед введением следующей порции экзотермической смеси, при этом получают сплав, содержащий не более 10% карбида титана.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2120490C1 |

| RU 97117415 A, 10.08.1999 | |||

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2353475C2 |

| CN 101343183 А, 14.01.2009 | |||

| CN 101092301 A, 26.12.2007. | |||

Авторы

Даты

2012-04-20—Публикация

2009-08-18—Подача