Изобретение относится к области металлургии, в частности к композиционным материалам на основе алюминия, армированного минеральным волокнистым материалом. Изобретение может быть использовано в различных областях техники в качестве конструкционного материала, который должен обладать повышенными механическими свойствами.

Известен способ получения металлического слоистого материала, армированного базальтовыми волокнами, а также изделий из него [Патент US 7255916 B2, Metallic layer material, reinforced with basalt fibers, as well as products made thereof, A. Vichniakov, Hans-Juergen Schmidt, опубл. 14.08.2007]. В данном способе предполагается изготовление слоистого композиционного материала с использованием одного или нескольких слоев алюминия, пластмассовых слоев, укладка базальтовых волокон в различных направлениях. Недостатком данного метода является способ компактирования данного слоистого материала - термореактивное склеивание, так как он не обеспечивает достаточно прочного склеивания слоев композиционного материала.

Известен способ изготовления пуленепробиваемой композитной бронеплиты [Патент CN 109855473 A, A kind of bulletproof composite armour plate and preparation method thereof, Xian Jiaotong University, Сиань, Шэньси, Китай, опубл. 07.06.2019]. Частью этого изобретения является способ получения металлического слоистого композиционного материала путем нанесения на металлический лист из алюминиевого, титанового или магниевого сплавов клеящего состава в виде эпоксидной смолы, укладки препрега, содержащего армирующие волокна, и завершающего слоя в виде металлического листа с клеящим составом. Вся композиция помещается под нагретый пресс и компактируется под давлением. Недостатком данного способа является метод горячего прессования, а также применение эпоксидных смол, которые при нагревании могут выгорать с образованием неоднородностей в структуре слоистого композиционного материала.

Наиболее близким по техническому решению к заявляемому изобретению является композиционный материал с металлической матрицей, армированный минеральными волокнами [Патент RU 2182605 C1, Композиционный материал, Прокопенко Д.Н., опубл. 20.05.2002, Бюл. №14]. В качестве армирующего минерального волокнистого материала используется ткань с односторонней или двухсторонней пробивкой рубленым ровингом. Ткань и ровинг выполнены из минерального волокна следующего состава, мас. %: SiO2 - 47÷56; CaO - 5,5÷12; Al2O3 - 12÷17; MgO - 4,4÷9,0; Fe2O3+FeO - 10÷14; TiO2 - 1÷2; K2O - 0,9; P2O5 - 0,5, прочие примеси составляют остаток. Длина рубленного ровинга варьируется от 3 до 20 мм. Тканевая структура с рубленым ровингом может располагаться внутри объема матрицы и/или на ее поверхности. Ровинг имеет U-образную или линейную форму. Достигаемый технический результат заключается в улучшении механических характеристик композита на растяжение и его релаксационных свойств. Предел прочности на растяжение разработанного композиционного материала, согласно приведенным примерам, достигает значений 52÷80 кгс/мм².

Задачей, на решение которой направлено изобретение, является разработка способа получения слоистого композиционного материала на основе алюминия, упрочненного базальтовой тканью, позволяющего повысить механические свойства алюминиевых сплавов.

Техническим результатом изобретения является улучшение механических свойств слоистого композиционного материала на основе алюминия.

Технический результат достигается тем, что разработан способ получения слоистого композиционного материала на основе алюминия, включающий укладывание в форму базальтовой ткани и заполнение формы расплавленным алюминием с последующей его полной кристаллизацией. На базальтовую ткань с ячейками размером не более 0,8×0,8 мм предварительно наносят слой хрома толщиной не более 50 мкм и слой алюминия, нанесённые последовательно методом магнетронного напыления, при этом общая толщина слоёв составляет не более 100 мкм. Устанавливают ткань в форму для заливки коллинеарно направлению заливки и заливают в форму расплав алюминия при температуре не более 750°C, а состав базальтовой ткани выбирают в соответствии с соотношениями, мас.%:

SiO2 - 47÷56;

CaO - 5,5÷12;

Al2O3 - 12÷17;

MgO - 4,4÷9,0;

Fe2O3+FeO - 10÷14;

TiO2 - 1÷2;

K2O - 0,9;

P2O5 - 0,5.

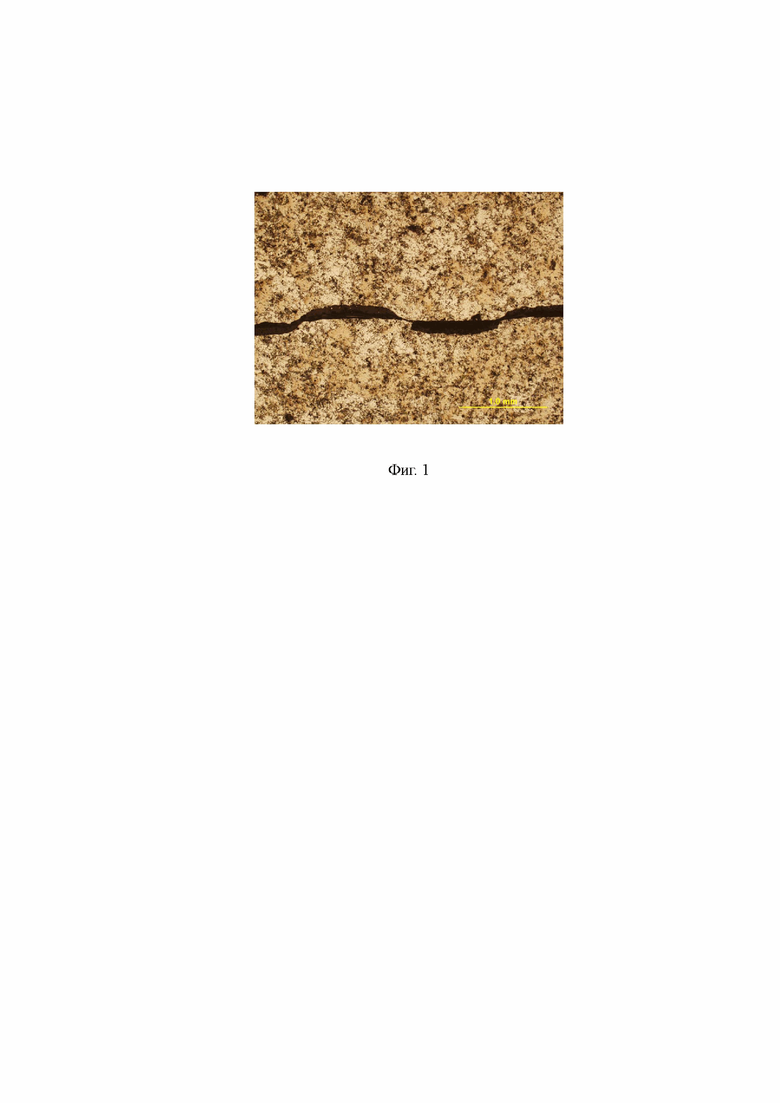

Сущность изобретения поясняется чертежом, на Фиг. 1 - Структура композиционного материала АК12 - базальтовая ткань.

Положительный эффект изобретения обуславливается следующими факторами:

1. На базальтовую ткань предварительно методом магнетронного напыления наносят слой хрома, толщиной до 50 мкм, что повышает адгезию напыляемого слоя алюминия.

2. На базальтовую ткань наносят методом магнетронного напыления слой алюминия, толщиной до 50 мкм, на предварительно нанесенный слой хром. Общая толщина нанесенных слоев не более 100 мкм выбрана экспериментально. Это обеспечивает лучшую адгезию между базальтовой тканью и алюминиевой матрицей.

3. Базальтовую ткань помещают в форму для заливки коллинеарно направлению заливки алюминия. Это позволяет повысить механические свойства композиционного материала.

4. Базальтовая ткань подбирается со следующим компонентным составом, мас.%: SiO2 - 47÷56; CaO - 5,5÷12; Al2O3 - 12÷17; MgO - 4,4÷9,0; Fe2O3+FeO - 10÷14; TiO2 - 1÷2; K2O - 0,9; P2O5 - 0,5. Основным компонентом является оксид кремния, который при заливке базальтовой ткани диффундирует в приграничный объем алюминия, благодаря чему увеличивается твёрдость по Виккерсу и по Бринеллю в области контакта.

Пример реализации:

С использованием заявляемого способа был получен слоистый композиционный материал на основе алюминиевого сплава АК12, упрочненный базальтовой тканью. Базальтовая ткань имеет состав, мас.%: SiO2 - 47÷56; CaO - 5,5÷12; Al2O3 - 12÷17; MgO - 4,4÷9,0; Fe2O3+FeO - 10÷14; TiO2 - 1÷2; K2O - 0,9; P2O5 - 0,5. Базальтовая ткань имеет ячейки размером 0,8×0,8 мм. На ткань методом магнетронного напыления наносили последовательно по одному слою хрома и алюминия, каждый толщиной до 50 мкм. Базальтовую ткань с нанесенными слоями хрома и алюминия устанавливали в форму для заливки, коллинеарно направлению заливки расплава алюминия. Алюминиевый сплав АК12 нагревали до температуры не менее 780°C в графитовом тигле внутри муфельной печи до его полного расплавления. Разливку расплава осуществляли при температуре 750°C в форму для заливки, контролируя равномерное распределение металла по обеим сторонам от базальтовой ткани. Охлаждение полученного композиционного материала проводили естественным путем при комнатной температуре. Сплав АК12 без упрочнения базальтовой тканью был получен при аналогичных условиях.

Измерения твердости по Бринеллю проводили на универсальном твердомере марки «Метолаб 703» (ООО «Метолаб», Россия), а твёрдости по Виккерсу - на твердомере «Метолаб 502» (ООО «Метолаб», Россия). Для каждого образца производили по 10 измерений. В таблице приведены усредненные значения по совокупности проведенных измерений и их доверительные интервалы.

Таблица. Механические характеристики сплава АК12 и слоистого композиционного материала на основе алюминия

Из примера реализации следует, что заявка Способ получения слоистого композиционного материала на основе алюминия, упрочненного базальтовой тканью, позволяет повысить твердость по Бринеллю на 10%, а твердость по Виккерсу - на 14% по сравнению с исходным сплавом.

Используемые источники

1. Патент US 7255916 B2, Metallic layer material, reinforced with basalt fibers, as well as products made thereof, A. Vichniakov, Hans-Juergen Schmidt, опубл. 14.08.2007.

2. Патент CN 109855473 A, A kind of bulletproof composite armour plate and preparation method thereof, Xian Jiaotong University, Сиань, Шэньси, Китай, опубл. 07.06.2019.

3. Патент RU 2182605 C1, Композиционный материал, Прокопенко Д.Н., опубл. 20.05.2002, Бюл. №14.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2182605C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| ФИБРА БАЗАЛЬТОВАЯ | 2008 |

|

RU2418752C2 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ВОЛОКНА | 1996 |

|

RU2118949C1 |

| ЛИТОЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2019 |

|

RU2713170C1 |

| БАЗАЛЬТОВОЕ НЕПРЕРЫВНОЕ ВОЛОКНО | 2008 |

|

RU2381188C1 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2039019C1 |

| Сырьевая композиция для производства химически стойкого минерального волокна и тонких пленок | 2020 |

|

RU2741984C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА "КАСКАД" | 1991 |

|

RU2033397C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 1995 |

|

RU2093484C1 |

Изобретение относится к металлургии цветных металлов и может быть использовано для изготовления композиционных материалов на основе алюминия, упрочненных базальтовой тканью, методом заливки в форму. Способ включает обработку базальтовой ткани, плавление алюминия, установку базальтовой ткани в форму, заливку алюминия в форму и охлаждение. В качестве армирующего компонента используется базальтовая ткань следующего состава, мас.%: SiO2 - 47÷56; CaO - 5,5÷12; Al2O3 - 12÷17; MgO - 4,4÷9,0; Fe2O3+FeO - 10÷14; TiO2 - 1÷2; K2O - 0,9; P2O5 - 0,5. Обработка базальтовой ткани включает последовательное нанесение на поверхность слоёв хрома и алюминия, при этом общая толщина слоя не должна превышать 100 мкм. Изобретение позволяет получить слоистый композиционный материал на основе алюминия с повышенными механическими свойствами. 1 ил., 1 табл.

Способ получения слоистого композиционного материала на основе алюминия, включающий укладывание в форму базальтовой ткани и заполнение формы расплавленным алюминием с последующей его полной кристаллизацией, отличающийся тем, что на базальтовую ткань с ячейками размером не более 0,8×0,8 мм предварительно наносят слой хрома толщиной не более 50 мкм и слой алюминия, нанесённые последовательно методом магнетронного напыления, при этом общая толщина слоёв составляет не более 100 мкм, устанавливают ткань в форму для заливки коллинеарно направлению заливки и заливают в форму расплав алюминия при температуре не более 750°C, причем состав базальтовой ткани выбирают в соответствии с соотношениями, мас.%:

SiO2 - 47÷56;

CaO - 5,5÷12;

Al2O3 - 12÷17;

MgO - 4,4÷9,0;

Fe2O3+FeO - 10÷14;

TiO2 - 1÷2;

K2O - 0,9;

P2O5 - 0,5.

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2182605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2770398C2 |

| US 7255916 B2, 06.07.2006 | |||

| CN 86208655 U, 12.12.1987 | |||

| CN 118756122 A, 11.10.2024 | |||

| WO 2006134405 A1, 21.12.2006. | |||

Авторы

Даты

2025-02-26—Публикация

2024-12-17—Подача