Изобретение относится к сушильной технике, а именно к установкам для сублимационной сушки.

Устройства для сублимационной сушки (или лиофильная сушка – англ. freeze dryer) обеспечивают удаление растворителя из замороженных растворов, гелей, суспензий и биологических объектов. Процесс сублимационной сушки основан на сублимации затвердевшего растворителя (льда) без образования макроколичеств жидкой фазы. Сублимационная сушка позволяет хранить продукты значительное время без потери полезных свойств.

В настоящее время известно много способов и устройств для сублимационной сушки различных продуктов и материалов. Устройства для сублимационной сушки могут быть емкостные, ленточные, барабанного типа, конвейерно-циклические и т.д., а исходный продукт для сублимационной сушки может быть в различных агрегатных состояниях (жидкость, лед, суспензия, паста, гранулы и т.д.). Признаками подавляющего большинства способов и устройств для сублимационной сушки являются следующие:

1. Давление в камере сушки ниже давления тройной точки воды.

2. Влага в высушиваемом материале содержится в твердой фазе.

3. Высушиваемый материал получает тепло от нагревателей различных типов (радиационный, микроволновой и другие), благодаря чему нагревается до температур выше температуры равновесия между газообразной и твердой фазой воды, и влага в материале претерпевает процесс сублимации.

4. В камере сушки или в объеме, непосредственно связанным с камерой сушки, располагаются поверхности, охлаждаемые до температур ниже температуры равновесия между газообразной и твердой фазой воды, и на этих поверхностях пар конденсируется с образованием твердой фазы воды.

5. Газовая среда устройства образована водяным паром с примесями других газов, доля которых мала. Данное условие обеспечивается при помощи вакуумных насосов, производящих первичное откачивание объема до начала сублимации и продолжающих удалять из объема неконденсирующиеся газы в ходе процесса сублимации.

Недостатком способов и устройств, отвечающих указанным признакам, является то, что образующийся на охлаждаемой поверхности слой льда требует периодического удаления, что усложняет устройство и технологический процесс. Кроме того, слой льда на поверхности теплообменника создает термическое сопротивление передаче тепла конденсации, что ужесточает требования к системе отвода тепла от охлаждаемой поверхности.

Известно устройство сублимационной сушки (компания EnWave, Канада) US 2020/02003751A “Dehydration below the triple point of water” где представлен способ сублимационной сушки с применением нагрева органического материала микроволновым излучением, причем устройство также содержит промежуточный вакуумный насос (booster pump - eng) с возможностью повышения давления до 10-кратного уровня от давления в камере сублимации, благодаря чему давление в камере конденсации может превышать давление тройной точки. Данное устройство непрактично по причине высокого энергопотребления промежуточными вакуумными насосами, используемыми в данной отрасли. Эти насосы относятся к объемному типу и затрачивают существенную мощность на механическое трение. При этом пар в устройствах сублимации имеет низкое давление (десятки Па), поэтому доля работы, затрачиваемой насосом на сжатие пара, будет намного меньше доли работы, расходуемой на преодоление трения. Вакуумные насосы применяются в сублимационных установках для отведения лишь незначительной части водяного пара в смеси с неконденсирующимися газами.

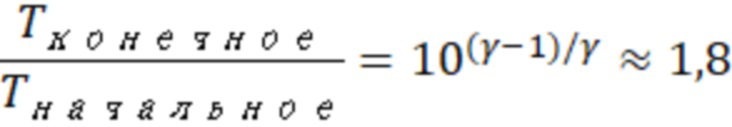

В предложенном устройстве для лиофильной сушки используют компрессоры динамического типа – осевые или центробежные турбокомпрессоры с достаточно большой объемной производительностью на входе. В качестве примера укажем, что установка лиофильной сушки производительностью 1 кг сырья в час при 50% влажности сырья, при давлении в сушильной камере 100 Па должна быть обеспечена турбокомпрессором производительностью около 1000 м3/час. Потребная степень сжатия составляет около 10. При сжатии в одну стадию, согласно уравнению адиабатического процесса

где  – показатель адиабаты, и с учетом неидеальности процесса сжатия, температура пара в турбокомпрессоре достигает не менее 500-600 К, что существенно усложняет устройство турбокомпресора. Поэтому сжатие необходимо проводить не менее чем в 2 стадии с промежуточным охлаждением. Операция может быть проведена, например, двумя компрессорами KTurboTCL-100 (Корея), включенными последовательно, через один промежуточный охладитель пара.

– показатель адиабаты, и с учетом неидеальности процесса сжатия, температура пара в турбокомпрессоре достигает не менее 500-600 К, что существенно усложняет устройство турбокомпресора. Поэтому сжатие необходимо проводить не менее чем в 2 стадии с промежуточным охлаждением. Операция может быть проведена, например, двумя компрессорами KTurboTCL-100 (Корея), включенными последовательно, через один промежуточный охладитель пара.

Цель изобретения – устройство сублимационной (лиофильной) сушки, которое обеспечивает практичный и энергетически выгодный способ сушки, включающего сжатие водяного пара и его конденсацию с образованием жидкой фазы. Устройство позволяет ускорить процесс лиофильной сушки за счет непрерывного отвода конденсата в виде жидкой воды.

Цель изобретения достигается с помощью устройства включающего камеру сушки и камеру конденсации, между которыми установлен многоступенчатый турбокомпрессор, оборудованный промежуточным охладителем пара между ступенями. При этом в камере сушки обеспечивают условия ниже тройной точки воды, а камере конденсации (конденсатор) обеспечивают условия выше тройной точки воды.

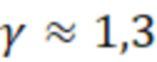

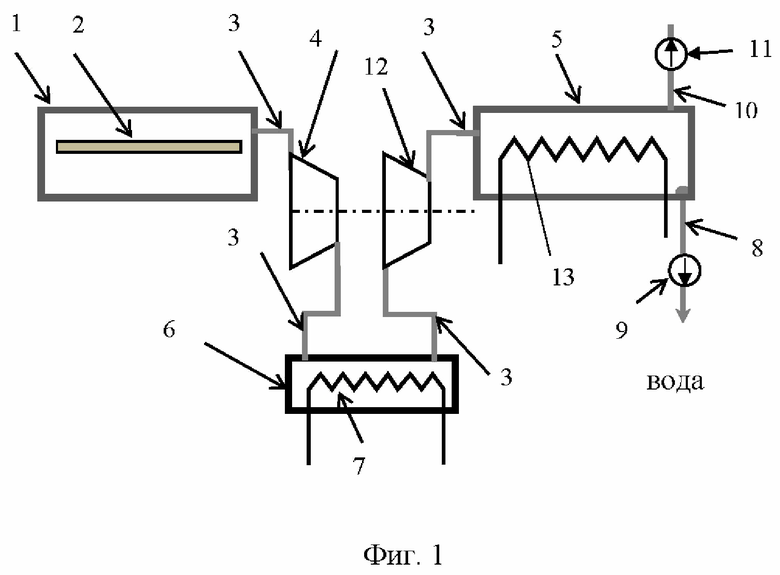

Сущность изобретения поясняется чертежами.

На фиг. 1 изображена схема устройства для сублимационной сушки.

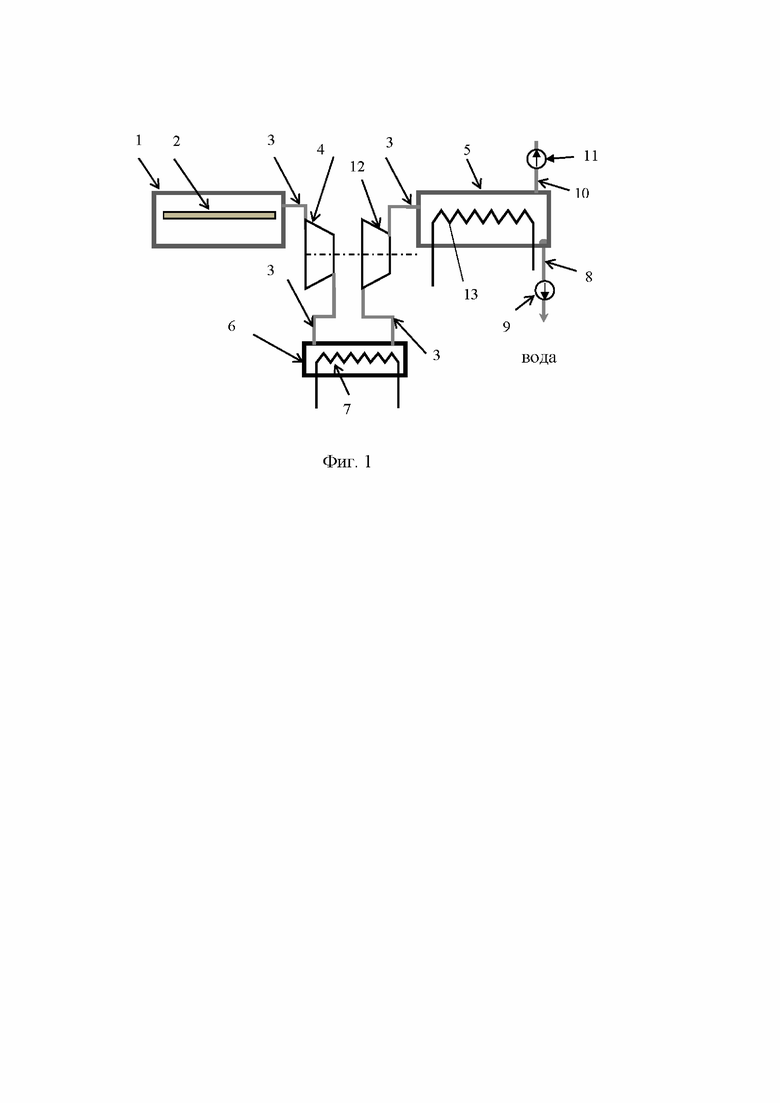

На фиг. 2 изображена фазовая P-T диаграмма вблизи тройной точки воды и пример поведения пара в описанной установке для сублимационной сушки.

Устройство сублимационной сушки содержит следующее компоненты, которые показаны на фиг.1. Устройство содержит камеру сушки (сублимации) 1, в которой располагается высушиваемый материал 2, теплоизолированные паропроводы 3, многоступенчатый турбокомпрессор с, по меньшей мере, двумя ступенями сжатия пара (на рис. 1 показаны две ступени 4 и 12), конденсатор 5, промежуточные охладители пара между ступенями турбокомпрессора (на рис. 1 показан один охладитель 6 между двумя ступенями). Внутри конденсатора и промежуточных охладителей располагаются теплообменники 7, в которые поступает охлаждающий теплоноситель из холодильной машины (внешний компонент, не показан). К камере конденсации 5 подсоединена труба для слива конденсата 8, ведущая к насосу 9, повышающему давление конденсата до атмосферного, и труба 10 для отвода смеси пара с неконденсирующимися газами с помощью вакуумного насоса 11. Устройство также включает не обозначенные на рисунке устройство для нагрева высушиваемого материала, датчики температуры и давления (установленные на камере сушки, промежуточных охладителях и конденсаторе), вентили для напуска внешней атмосферы, и блок управления, соединенный с устройством нагрева материала, датчиками, турбокомпрессором, насосами и запорными вентилями (не обозначены).

При этом устройство сублимационной сушки оборудовано многоступенчатым турбокомпрессором (число ступеней не менее двух), и между каждой парой ступеней размещены промежуточные охладители пара. Без ограничения общности изобретения, в данном документе приведено, в качестве примера, устройство для сублимационной сушки с двухступенчатым турбокомпрессором и одним промежуточным охладителем пара.

Устройство для сушки работает следующим образом. В камеру сушки 1 помещают высушиваемый материал 2. Предпочтительно, в камеру сушки помещают предварительно замороженный материал. Охлаждающий теплоноситель из холодильной установки охлаждает промежуточный теплообменник 7 и окончательный теплообменник 13. Включают вакуумный насос 11 для удаления воздуха из системы. При незапущенном турбокомпрессоре воздух свободно проходит из камеры сушки 1 через паропроводы 3 и ступени турбокомпрессора 4 и 12, затем попадает в камеру конденсации 5 и отсасывается наружу с помощью вакуумного насоса 11.

Двухступенчатый осевой турбокомпрессор (первая ступень 4 и вторая ступень 12), рассчитанный на низкую величину входного давления, запускается блоком управления после того, как давление в системе достигнет верхней границы его рабочего диапазона. В условиях низкого давления в камере сушки 1, обеспеченного работой вакуумного насоса 11 и многоступенчатого турбокомпрессора (ступени 4 и 12), начинается переход влаги от материала 2 в состояние пара. Когда давление в камере сушки 1 становится ниже тройной точки воды (Ptr = 611,7 Па), то влага в и сходном материале 2 находится в твердом состоянии (лед) – независимо от того, были ли материал 2 предварительно заморожен. После того, как давление в камере сушки 1 достигнет величины согласно техническими условиями сушки, включают устройство нагрева материала. Водяной пар в камере сушки 1 имеет температуру и давление ниже температуры и давления тройной точки воды (<611.7 Па). Пар по паропроводам 3 поступает последовательно в первую ступень 4 турбокомпрессора, промежуточный охладитель пара 6, затем во вторую ступень 12 турбокомпрессора. При прохождении ступеней многоступенчатого турбокомпрессора (ступени 4 и 12) водяной пар повышает свою температуру и давление в процессе, близком к изоэнтропическому. При прохождении промежуточного охладителя 6 пар при постоянном давлении снижает свою температуру, но остается выше точки конденсации воды. Пар после прохождения второй ступени 12 турбокомпрессора поступает в камеру конденсатора 5 (давление здесь превышает давление тройной точки воды), где конденсируется на теплообменнике 7 с образованием жидкой воды. При этом условия для пара в конденсаторе выше тройной точки воды, что определяют с помощью датчика температуры и давления в камере конденсатора 5. Нужная температура в теплообменнике 7 поддерживается выше нуля путем регулирования скорости подачи хладагента.

В процессе работы установки вода откачивается из камеры конденсации 5 жидкостным насосом 9, который повышает ее давление до атмосферного и далее вода выводится для последующего использования (или слива). Режим работы вакуумного насоса 11 регулируется таким образом, чтобы поддерживать содержание неконденсирующихся газов в конденсаторе 5 на допустимом уровне; превышение этого уровня может быть выявлено, например, по превышению разности между температурой поверхности теплообменника в конденсаторе 5 и температурой насыщенного пара при давлении, равном давлению в конденсаторе 5, величины 10 К.

При завершении процесса сублимационной сушки (мониторинг по показаниям датчиков температуры материала 2 и давления в камере сушки 1) производят остановку турбокомпрессора (ступени 4 и 12) и вакуумного насоса 11, далее производят напуск атмосферного воздуха в камеру сушки 1, в промежуточный охладитель пара 6, в камеру конденсации 5, и в камеру сушки 1, что позволяет извлечь высушенный (сублимированный) материал 2.

Преимуществами данного устройства перед устройствами сублимационной сушки, в которых давление в камере сублимации и в камере конденсации близки, являются следующие.

1. Конденсация в конденсаторе происходит без образования льда и с выходом жидкой воды, которая не накапливается на поверхности конденсации, а удаляется из камеры водным насосом в процессе сушки. Это ускоряет в целом процесс сушки.

2. Температура охлаждающего теплоносителя в камере конденсации более высока, что снижает энергозатраты холодильной машины на охлаждение теплоносителя либо, в зависимости от степени сжатия пара компрессором, позволяет использовать в качестве охлаждающего теплоносителя оборотную воду.

Пример реализации изобретения.

На фигуре 2 представлена P-T-диаграмма воды, на которую нанесены (для сравнения) линии P-T-процессов, происходящих с паром в устройстве без сжатия пара (в качестве сравнения) и в раскрытом устройстве с двухступенчатым турбокомпрессором. Процессы рассчитаны для следующих условий: начальное давление 50 Па и температура водяного пара –10°С, охлаждающий теплоноситель обеспечивает охлаждение пара в промежуточном охладителе до +5°С и конденсацию в конденсаторе при этой же температуре, турбокомпрессор имеет две ступени, адиабатический КПД каждой ступени компрессора равен 80%.

В устройстве без компрессора (пунктирная линия) пар совершает процесс, близкий к изобарическому охлаждению, в итоге попадая на линию раздела твердой и газообразной фазы.

В раскрытом устройстве пар совершает процессы, отображенные штриховой линией: вначале близкий к изоэнтропическому сжатию (первая ступень 4 турбокомпрессора), далее – процесс, близкий к изобарическому охлаждению (осуществляется в промежуточном охладителе 6), далее – второй процесс, близкий к изоэнтропическому сжатию (работает вторая ступень 12 турбокомпрессора), и второй процесс, близкий к изобарическому охлаждению (конденсатор), приводящий на линию раздела жидкой и газообразной фазы. В сушильном устройстве, предложенном в заявке US 2020/02003751A “Dehydration below the triple point of water”(см. уровень техники) в данных условиях пар после сжатия насосом будет иметь температуру 319°С, тогда как в раскрытом устройстве максимальная температура пара в системе составляет 145°С, что дает преимущество в практической реализации.

На фиг. 2 изображена P-T диаграмма воды в рабочем диапазоне температуры и давления (давление отложено в логарифмической шкале).

Штриховая линия отображает процессы изменения состояния водяного пара в описанном устройстве. Маркер «•» – это тройная точка воды (граница фаз лед-вода-пар). Тройная точка для воды имеет место при температуре Ttr = 0°С и давлении Ptr = 611,7 Па. Маркер «о» показывает исходное состояние пара в камере сублимации. Сплошные линии на диаграмме – линии раздела фаз (твердая, жидкая, пар – обозначены на диаграмме). Пунктирная линия – это процесс охлаждения и конденсации пара в традиционном устройстве сублимационной сушки с вакуумным насосом. Штриховая линия показывает процесс в устройстве сублимационной сушки, использующий сжатие пара на двух ступенях компрессора: первая стадия сжатия пара, первая стадия охлаждения, вторая стадия сжатия, вторая стадия охлаждения, конденсация воды.

Параметры цикла примерного устройства для сублимационной сушки в вышеприведенных условиях приведены в таблице 1.

Давление после первой ступени сжатия выбрано таким, чтобы температуры пара на выходе из первой и второй ступени турбокомпрессора были одинаковыми. Для сопоставления энергетических характеристик раскрытого устройства с устройством без компрессора в строке 12 таблицы приведены затраты работы холодильной машины на конденсацию 1 кг пара в устройстве без компрессора. Как можно видеть, использование сжатия пара с помощью двух ступеней турбокомпрессора требует затрат работы на привод компрессора, однако существенно снижает затраты работы холодильной машиной, в результате чего общие затраты работы снижаются в 1912/1336 ≈1,4 раза.

Таблица 1

Приведенные параметры и режим работы устройства выбраны для рассмотрения конкретного примера и не выражают ограничений на принцип работы устройства или ограничений по признакам изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2008 |

|

RU2375654C1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА ДЛЯ ВСПЕНЕННЫХ ПРОДУКТОВ И СПОСОБ ЕЕ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 2007 |

|

RU2350861C1 |

| Способ сушки-сублимации жидко-вязких материалов | 2024 |

|

RU2835261C1 |

| СИСТЕМА ПОДГОТОВКИ И ПОДАЧИ ТЕПЛОНОСИТЕЛЯ ДЛЯ ПРОЦЕССА ДЕСУБЛИМАЦИИ ВОДЯНОГО ПАРА | 2024 |

|

RU2830927C1 |

| СПОСОБ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ С КОНВЕКТИВНЫМ ПОДВОДОМ ТЕПЛОВОЙ ЭНЕРГИИ И УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2010 |

|

RU2416918C1 |

| УСТАНОВКА ВАКУУМНО-СУБЛИМАЦИОННОЙ СУШКИ НЕПРЕРЫВНОГО ТИПА ГОМОГЕНИЗИРОВАННЫХ И ЖИДКИХ ПРОДУКТОВ ПИТАНИЯ | 2020 |

|

RU2746636C1 |

| Низкотемпературная холодильная машина на диоксиде углерода | 2017 |

|

RU2659839C1 |

| Установка вакуумной сублимационной сушки | 2024 |

|

RU2831147C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВАКУУМ-СУБЛИМАЦИОННОЙ СУШКИ ПО ПРИНЦИПУ ТЕПЛОВОГО НАСОСА | 2004 |

|

RU2255279C1 |

| СПОСОБ УДАЛЕНИЯ ЖИДКОГО ИЛИ ЗАМОРОЖЕННОГО АГЕНТА ИЗ ПРОДУКТА | 2004 |

|

RU2284737C2 |

Изобретение относится к устройствам для сублимационной сушки. Сублимация термолабильного материала осуществляется с помощью устройства, включающего камеру сушки и камеру конденсации, между которыми установлен многоступенчатый (двухступенчатый) турбокомпрессор, оборудованный промежуточным охладителем пара между ступенями. Устройство также оборудовано блоком управления, датчиками давления и температуры, вентилями и насосами. При этом в камере сушки обеспечивают условия ниже тройной точки воды, а камере конденсации обеспечивают условия выше тройной точки воды. Результат – повышение энергетической эффективности и ускорение процесса сушки. 4 з.п. ф-лы, 2 ил., 1 табл.

1. Устройство для сублимационной сушки, включающее блок управления, камеру сушки, паропроводы, конденсатор с теплообменником, холодильную установку для хладагента, датчики давления и температуры, вакуумный насос, насос для жидкости, охладители пара с теплообменниками, многоступенчатый турбокомпрессор, отличающееся тем, что многоступенчатый турбокомпрессор соединяет камеру сушки и конденсатор и оборудован промежуточными охладителями пара между последовательными ступенями турбокомпрессора.

2. Устройство для сублимационной сушки по п. 1, отличающееся тем, что многоступенчатый турбокомпрессор является двухступенчатым турбокомпрессором.

3. Устройство для сублимационной сушки по п. 1, отличающееся тем, что в камере сушки обеспечивают давление ниже давления тройной точки воды.

4. Устройство для сублимационной сушки по п. 1, отличающееся тем, что в конденсаторе обеспечивают давление выше давления тройной точки воды.

5. Устройство для сублимационной сушки по п. 1, отличающееся тем, температура пара на выходе промежуточного охладителя пара выше температуры конденсации водяного пара.

| WO 2018209419 A1, 22.11.2018 | |||

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА ДЛЯ ВСПЕНЕННЫХ ПРОДУКТОВ И СПОСОБ ЕЕ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 2007 |

|

RU2350861C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ ВАКУУМ-СУБЛИМАЦИОННОЙ СУШКИ ЖИДКИХ ПРОДУКТОВ НА ИНЕРТНЫХ НОСИТЕЛЯХ С УСТРОЙСТВОМ ВВОДА | 2001 |

|

RU2189551C1 |

| СПОСОБ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ С КОНВЕКТИВНЫМ ПОДВОДОМ ТЕПЛОВОЙ ЭНЕРГИИ И УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2010 |

|

RU2416918C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-АМИНО-4-АРИЛАМИНО-2-(р-ОКСИЭТОКСИ)АНТРАХИНОНОВ | 0 |

|

SU210990A1 |

| WO 2010028488 A1, 18.03.2010. | |||

Авторы

Даты

2024-06-17—Публикация

2023-12-12—Подача