Технологии сушки различных жидко-вязких материалов (ЖВМ) дают большие преимущества в плане их хранения и последующего отсроченного использования без потери ценных свойств. Традиционные методы сушки связаны с выпариванием воды из этих материалов при высоких температурах, которые напрямую ведут к потере ценных свойств. Самый простой путь снижения указанных потерь связан со снижением температуры сушки и увеличением ее длительности. Такой подход не всегда приемлем, поскольку длительность операции сушки так же, как и высокие температуры, обусловливает потерю ценных свойств ЖВМ.

Процесс выпаривания воды напрямую зависит от температуры кипения, которая является функцией ряда влияющих факторов.

Существуют способы интенсификации процесса кипения:

- понижение давления окружающей среды вплоть до вакуумирования;

- создание вибраций звуковых частот;

- электромагнитное СВЧ-воздействие.

СВЧ-излучение представляет собой электромагнитное излучение с характерной частотой 2 ГГц. Электромагнитное излучение оказывает на биологические обьекты как тепловое, так и нетепловое воздействие. Растения и животные имеют внутренние системы, оперативно реагирующие на тепловое воздействие. Нетепловое воздействие на биологические объекты до конца не изучено, предполагается, что при этом происходят изменения в свойствах макромолекул и нервных мембран.

Сублимация (обезвоживание) - технология удаления водяного льда из замороженных свежих продуктов, биологических материалов вакуумным способом (возгонкой).

Лиофилизация - способ мягкой сушки веществ, при котором высушиваемый препарат замораживается, а потом помещается в вакуумную камеру, где и происходит возгонка (сублимация) растворителя.

Преимущества такого способа высушивания - отсутствие воздействия высоких температур на препарат, сохранение дисперсной фазы препарата, возможность использования летучих растворителей. Метод лиофилизации позволяет получать сухие ткани, препараты, продукты и т. п. без потери их структурной целостности и биологической активности. Лиофилизированные ткани и препараты при увлажнении восстанавливают свои первоначальные свойства.

Недостатками лиофилизации является необходимость тщательной подготовки препарата к сушке, создание вакуума для полноты высыхания, длительность сушки и достаточно высокие энергозатраты.

Лиофилизацию применяют при необходимости продолжительного хранения и консервирования различных продуктов биологического происхождения. В пищевых производствах в технологических процессах лиофилизации сохраняется значительное количество полезных веществ, продукты сохраняют форму, запах и цвет. При лиофилизации обычно не используются красители, ароматизаторы и подобные добавки.

Сублимированный (вымороженный) продукт производится по технологии «сушка замораживанием». Ледяные кристаллы экстракта обезвоживаются вакуумом. При этом продукт сохраняет гораздо больше натуральных полезных веществ и обладает более тонким вкусом и ароматом, но из-за более энергоёмкой технологии он дороже.

Процесс сублимационной сушки по своей природе представляет собой обезвоживание замороженного материала в результате перехода вещества - льда из твердого в газообразное состояние, минуя жидкую фазу. Этот процесс также определяют как «молекулярная сушка». В медицине и биотехнологии его называют «лиофильная сушка», поскольку в итоге получаются лиофильные, т. е. легкорастворимые вещества.

Как правило, технология изготовления таких продуктов основана на достаточно дешёвом термическом высушивании - продукт нагревают до 100…120 °С, и влага из него испаряется. Но при этом разрушается структура клетки, меняется консистенция продукта, его вкус и аромат, а витаминов остаётся всего 20…30%. Поэтому такие продукты обильно насыщаются различными ароматизаторами, консервантами, связующими веществами.

Сублимационное обезвоживание предполагает мягкие режимы термообработки в вакууме. Если исходное сырье имеет 60…80% влаги, то сублимированный продукт ‒ не более 4%.

Настоящее изобретение представляет способ сушки жидко-вязких материалов, который предназначен для технологических процессов сушки различной степени глубины при фазовых состояниях осушаемого материала, включающих в себя лед, твердое, жидкое и пар.

В качестве изобретений, посвященных различным способам сушки ЖВМ, могут быть рассмотрены нижепредставленные.

Известен способ вакуумной сушки жидко-вязких материалов (патент RU 2126941 C1 от 27.02.1999), который может использоваться в пищевой, фармацевтической, медицинской и химической отраслях промышленности для сушки жидко-вязких материалов, преимущественно коллоидных и водных растворов. В предложенном способе материал, предназначенный для сушки, располагают на нагреваемых противнях в вакуумной камере. Процесс проводят в три стадии: на первой - доводят до состояния ниже температуры кипения свободной влаги материала, на второй - доводят до температуры кипения и удаления связанной влаги, на третьей - максимально понижают давление в камере, а температуру повышают до критической для высушивания материала. Недостатком этого способа является необходимость проведения процесса сушки при высоких температурах, что в ряде случаев является недопустимым.

Известен способ низкотемпературного обезвоживания веществ в вакууме путём их нагрева, перемешивания, при этом нагрев вещества осуществляется с возможностью снижения подводимой мощности пропорционально массе испаренной воды при постоянной температуре обрабатываемого объекта, причем тепло конденсата, полученного в процессе обезвоживания в вакууме, используется для предварительного подогрева исходного вещества (патент РФ 2134854 от 20.08.1999 г.). В данном патенте описано также устройство для низкотемпературного обезвоживания веществ в вакууме, содержащее вакуумную камеру, в которой расположен лоток для исходного вещества, нагреватель с возможностью изменения величины подводимой мощности к обрабатываемому веществу, сборник конденсата и теплообменник. Недостатком данного технического решения является повышенный расход энергии для нагрева исходного вещества.

В патенте CN 204944152U (06.01.2016) предусмотрено уплотнительное устройство двери камеры вакуумного морозильного эксикатора, включающее дверь камеры, раму коробки и уплотнительную полосу, оснащенное замкнутым прямоугольным пазом уплотнения на раме коробки, уплотнительная полоса включает полосу цилиндрической формы и полосу края рубашки, полоса цилиндрической формы, закрепленная в канавке прямоугольного уплотнения, полоса оправы рубашки соединяется как органическое целое с полосой цилиндричности, полоса оправы рубашки выходит за пределы канавки прямоугольного уплотнения. Недостатком данного технического решения являются конструкционные улучшения, которые нельзя назвать окончательными.

В патенте CN 106468499 A (01.03.2017) предложено устройство для сбора растворителя в машине для сублимационной сушки. Устройство для сбора растворителя содержит устройство для конденсации, емкость для сбора растворителя и вакуумный насос, при этом устройство для конденсации включает камеру для конденсации, главный конденсатор, вспомогательный конденсатор и нижний диск для сбора; дно конденсационной камеры имеет форму перевернутого конуса; основной конденсатор, сборный нижний диск и вспомогательный конденсатор расположены внутри конденсационной камеры сверху вниз; бочка для сбора растворителя расположена ниже конденсационного устройства; самая нижняя часть собирающего нижнего диска сообщается с емкостью для сбора растворителя; дренажный клапан дополнительно расположен между сборным нижним диском и сборником растворителя; катушка бочки для сбора растворителя наматывается и распределяется снаружи бочки для сбора растворителя; блок сжатия и конденсации холода дополнительно расположен вне резервуара для сбора растворителя; змеевик бочки для сбора растворителя соединен с холодильной компрессионно-конденсаторной установкой; вакуумный насос расположен вне конденсационной камеры; конец всасывающего отверстия вакуумного насоса расположен в верхней части внутри конденсационной камеры взаимопроникающим образом; и запорный клапан дополнительно расположен между вакуумным насосом и конденсационной камерой. Недостатком данного технического решения является конструкционные улучшения, которые нельзя назвать окончательными.

В патенте CN 107990635A (04.05.2018) предложено устройство вакуумной сублимационной сушки, содержащее вакуумную камеру, бункер для материала, змеевик конденсатора, емкость для хранения воды и нагревательное устройство. Вакуумная камера соответственно сообщается с бункером для материала и емкостью для хранения воды; змеевик конденсатора размещен в вакуумной камере; датчик уровня жидкости расположен в резервуаре для хранения воды и внешне соединен с регулятором уровня жидкости; нагревательный конец нагревательного устройства расположен в емкости для хранения воды; датчик температуры внешне связан с индикатором температуры; а нагреватель и холодильник расположены в бункере для материала. Процесс таяния льда осуществляется в вакуум-контейнере перед сушкой продукта в течение одного часа; когда процесс сушки продукта завершен. Устройство вакуумной сублимационной сушки можно использовать непосредственно на следующем этапе, так что период сублимационной сушки продукта сокращается. Однако данное техническое решение предусматривает распыление горячей воды или погружением в горячую воду. Недостатком данного технического решения является полное разделение фаз сушки сначала по температуре, а затем по давлению.

Известен способ и устройство для низкотемпературного обезвоживания побочных продуктов спиртового производства в вакууме (патент RU 2197690 C2 от 26.03.2001 г.). Изобретение относится к технологическим процессам обработки жидко-вязких материалов, в частности низкотемпературного обезвоживания в вакууме веществ большой первоначальной влажности, и может быть использовано для сушки продуктов питания.

Устройство для низкотемпературного обезвоживания в вакууме побочных продуктов спиртового производства, содержащее камеру с размещенными в ней лотками для побочных продуктов, в которых выполнены каналы, соединенные элементами транспортирования теплоносителя, систему отсоса парогазовой смеси и неконденсирующихся газов, отличающееся тем, что стенки вакуумной камеры выполнены полыми и соединены элементами транспортирования с бражной колонной брагоректификационной установки, каналы лотков также соединены с бражной колонной брагоректификационной установки, причем элементы транспортирования теплоносителя в каналы лотков и полости стенок камеры снабжены элементами регулировки величины потока теплоносителя.

Устройство отличается тем, что элементы транспортирования теплоносителя к каналу лотка и полости стенок камеры соединены с теплообменником, имеющим возможность нагреваться за счет тепловой энергии побочных продуктов спиртового производства, поступающих в теплообменник от бражной колонны брагоректификационной установки.

Недостатком данного технического решения является его узкая направленность на конкретный вид осушаемого материала, который может излучать теплый пар при положительных температурах. При сублимационном режиме осушения эффективность этого решения утрачивается. Кроме того, не предложены системно-оптимизирующие принципы алгоритмов управления процессами сушки.

В качестве прототипа рассматривается следующее изобретение. Способ сублимационной сушки (RU 2200921 С1, 20.03.2003 г.). Способ включает замораживание продуктов, сублимацию продуктов путем создания вакуума в вакуумной камере, подвод регулируемой интенсивности тепла и отвод конденсата. Продукт для сушки укладывают в виде слоя в диэлектрический лоток, замораживают и помещают его в вакуумную камеру в плоскость, параллельную диаметральной плоскости камеры, а в качестве источника тепла применяют энергию некогерентных электромагнитных волн СВЧ-диапазона, излучаемых по меньшей мере двумя встречно направленными антеннами в направлении торцов диэлектрического лотка с продуктом, и облучение продолжают до получения заданной конечной влажности продукта. Изобретение относится к сублимационной технике и может быть использовано в пищевой промышленности для сушки продуктов растительного и животного происхождения.

Недостатком данного способа являются присутствие в технологическом процессе фазы нагрева продукта, что нежелательно для сохранения его потребительских свойств, а фаза сублимации разделена на заморозку и последующее разрежение рабочей среды, что неизбежно влечет высокие энергозатраты.

Обобщая прототипные решения, можно отметить наличие в некоторых из них термической фазы сушки, что существенно снижает потребительские свойства конечного продукта, а также высокие энергозатраты, присущие как термическим, так и термобарическим процессам сублимации. Главная причина высоких энергозатрат объясняется в разделении фаз заморозки и последующей вакуумной сушки и отсутствии системного подхода к оптимизации процесса сушки.

Задачей настоящего изобретения является уменьшение энергозатрат и времени технологического процесса, а также выравнивание параметра конечной влажности продукта по всему его объему.

Поставленная задача решается способом сушки-сублимации жидко-вязких материалов, включающим замораживание материала, сублимацию путем создания вакуума в вакуумной камере, отвод конденсата, сушку-сублимацию ведут посредством пошагового поочередного охлаждения и разрежения рабочей среды при движении рабочей точки процесса по термобарической ступенчатой траектории от начального к конечному состоянию в заданных окрестностях кривых фазовой диаграммы воды; обеспечивают многозонную температурную интерполяцию рабочей среды в вакуумной камере; автоматизацию процесса сушки-сублимации строят по принципу обратных связей.

Способ характеризуется также тем, что значения заданных отклонений в окрестностях фазовой диаграммы воды определяются физико-химическими свойствами жидко-вязкого материала и являются изменяемыми параметрами сушки-сублимации.

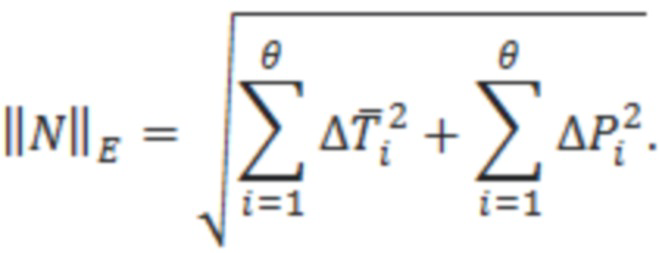

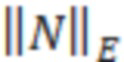

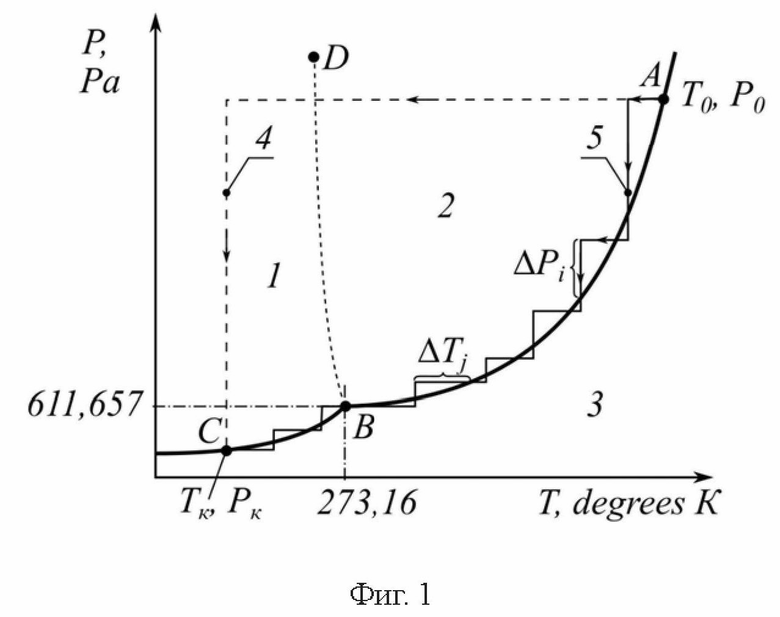

Предложенный способ сушки-сублимации жидко-вязких материалов представлен на чертежах, где на фиг. 1 проиллюстрированы физические основы процесса сублимационной сушки фазовой диаграммой воды, на фиг. 2 изображена установка вакуумной сушки, на фиг. 3 - структурная схема системы управления, на фиг. 4 - многозонная интерполяция температурного поля, фиг. 5 - кривая насыщения пара, на фиг. 6 - кривая сублимации льда, на фиг. 7 - показана динамика влажности продукта для барической фазы управления и показана динамика влажности продукта для термической фазы управления, на фиг. 8 - кривые сублимации льда и насыщения пара.

Предлагаемый способ опирается на три физических принципа, позволяющих оптимизировать технологический процесс сушки-сублимации:

1) зависимость фазовых состояний воды, отраженной в ее фазовой диаграмме, что позволяет сформулировать системно-оптимизирующие принципы алгоритмов управления процессами сушки-сублимации.

2) зависимость скорости процессов сушки-сублимации от площади поверхности ЖВМ;

3) зависимость качества сушки-сублимации ЖВМ от равномерности температурного поля, в котором происходит технологический процесс.

Физические основы процесса сублимационной сушки наглядно иллюстрируются фазовой диаграммой воды (фиг. 1), в месте пересечения пограничных кривых ABC и DB расположена тройная точка B, в которой вода может существовать одновременно всех трех фазах: лед 1 - вода 2 - пар 3. Кривые BC, BD, BA - являются линиями разделения фазовых состояний 1, 2, 3. Если подводить теплоту к замороженному материалу при давлении ниже давления тройной точки воды, будет происходить процесс сублимации или возгонки.

Если рассматривать процессы сушки и сублимации в концепции прототипных решений, то переход ЖВМ из начального состояния с температурой T0, давлением P0, и влажностью j0 (точка A) конечное состояние Tк, Pк, jк (точка правее точки С) осуществляется по одной ступеньке (в пределе - - траектория 4). Энергетические затраты термобарического перехода по траектории 4 определяются площадью, ограниченной ступенчатой траекторией 4 и отрезками кривых ABC (площадь S1). Кроме того, предварительная заморозка осушаемого материала закрывает пути для перехода его активных молекул к поверхностным слоям. В результате процесс вакуумирования становится низкоэффективным, энергозатратным и затяжным по времени.

Первым принципиальным отличием способа, представленного в настоящем изобретении, является осуществление перехода материала из начального состояния в конечное по многоступенчатой траектории 5. Очевидно, что площадь, ограниченная многоступенчатой траектории 5, и отрезками кривых ABC (площадь S2) значительно меньше (S2 << S1). Многоступенчатый термобарический процесс по траектории 5 осуществляется в малых отклонениях от отрезков фазовых кривых ABC, минимизируя энергетические затраты процесса сушки с последующей сублимацией. При этом непроизводительные затраты, обусловленные запиранием активных молекул в толще материала избыточной заморозкой, минимизируются.

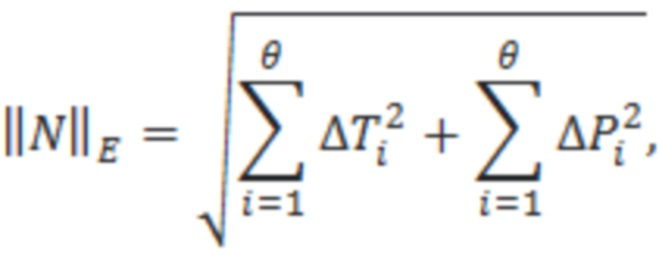

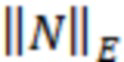

Процесс сушки-сублимации, выполняемый по траектории 5, является оптимальным в смысле минимизации евклидовой нормы, вычисляемой, как:

где  и

и  - пошаговые отклонения текущей точки траектории 5, характеризующей состояние процесса на i-м шаге,

- пошаговые отклонения текущей точки траектории 5, характеризующей состояние процесса на i-м шаге,  .

.

Значение евклидовой нормы  задается, исходя из компромисса между целью управления процессом сушки-сублимации, максимально приближающим траекторию 5 к кривым ABC, и возможностями установки: погрешностями ее средств измерений и погрешностями инструментальных средств, обеспечивающих управляющие воздействия на термобарические состояния рабочей среды и садки ЖВМ. Именно погрешности измерений и управляющих воздействий определяют коридор, в пределах которого прокладывается траекторию 5.

задается, исходя из компромисса между целью управления процессом сушки-сублимации, максимально приближающим траекторию 5 к кривым ABC, и возможностями установки: погрешностями ее средств измерений и погрешностями инструментальных средств, обеспечивающих управляющие воздействия на термобарические состояния рабочей среды и садки ЖВМ. Именно погрешности измерений и управляющих воздействий определяют коридор, в пределах которого прокладывается траекторию 5.

Эффективность процесса сушки возрастает с увеличением площади поверхности осушаемого материала. Это предполагает большую пространственную распределенность ЖВМ в рабочей камере с применением специальной оснастки. Очевидным сопутствующим явлением в таких обстоятельствах является неравномерность температурного поля и, как следствие, - неравномерность влажности конечного продукта ЖВМ, что может быть неприемлемо в особо ответственных технологических процессах. В связи с этим, второе принципиальное отличие предлагаемого способа заключается в обеспечении многозонной температурной интерполяции рабочей среды в вакуумной камере. Результатом применения многозонной температурной интерполяции является равномерность влажности конечного продукта ЖВМ.

Следует заметить, что по мере приближения к точке конечного состояния С (фиг. 1) масштаб фазовой диаграммы воды радикально сжимается по оси давления (фиг. 8), поэтому разрешающая способность сигналов управления достигает критических значений при температурах минус 40 … 60 °С. Этим ограничиваются целевые значения влажности объекта ЖВМ 1 конечное состояние Tк, Pк, jк (точка правее точки С на фиг. 1).

Материальной основой предлагаемого способа является установка вакуумной сушки, функциональная схема которой представлена на фиг. 2.

Состав установки вакуумной сушки:

1 - садка ЖВМ;

2 - оснастка;

3 - вакуумная камера;

4 - корпус;

5 - теплоизолятор;

6 - сенсорная система;

6.1 - термометры-гигрометры ЖВМ;

6.2 - термометры-гигрометры, манометры, вакуумметры рабочей среды;

6.3 - буфер состояния садки ЖВМ;

6.4 - буфер состояния рабочей среды;

7 - криогенная система;

7.1 - теплообменник вакуумной камеры (группа 1… n), где n - количество зон технологического процесса;

7.2 - кулер теплообменника вакуумной камеры (группа 1… n);

7.3 - вентиляторы рабочей среды (группа);

7.4 - компрессор (группа 1… n);

7.5 - испаритель (группа 1… n);

7.6 - конденсатор (группа 1… n);

7.7 - регулятор потока (группа 1… n);

7.8 - зональный регулятор криогенной системы (группа 1… n);

7.9 - система управления криогенной системой;

8 - вакуумная система;

9 - система управления установки вакуумной сушки.

Назначение элементов функциональной схемы установки вакуумной сушки.

Садка ЖВМ 1 - объект, материал которого относится к классу ЖВМ, в отношении которого выполняется технологический процесс сушки с последующей сублимацией.

Оснастка 2 - конструкция пространственного размещения и фиксации садки ЖВМ 1 в ходе выполнения технологического процесса.

Вакуумная камера 3 - силовая камера, способная обеспечивать процессы вакуумирования и охлаждения рабочего пространства.

Корпус 4 - оболочка, охватывающая охлаждаемую газовую среду при атмосферном давлении.

Теплоизолятор 5 - оболочка, обеспечивающая термостатические свойства корпуса 4.

Сенсорная система 6 - обеспечивает измерения температуры, давления и влажности садки ЖМВ 1 и рабочей среды в вакуумной камере.

Термометры-гигрометры ЖВМ 6.1 являются первичными датчиками ЖМВ 1.

Термометры-гигрометры 6.1 являются первичными датчиками рабочей среды.

Буфер состояния ЖВМ 6.3 хранит и периодически обновляет первичную измерительную информацию ЖМВ 1.

Буфер состояния рабочей среды 6.4 хранит и периодически обновляет первичную измерительную информацию рабочей среды.

Криогенная система 7 - система, предназначенная для охлаждения рабочей среды от +60 до -60 °С.

Теплообменник вакуумной камеры (группа 1… n) 7.1 - медные теплопроводящие элементы с радиаторами, размещенные в зонах охлаждения вакуумной камеры 3 и отводящие тепло рабочей среды в криогенную систему 7.

Кулер теплообменника вакуумной камеры (группа 1… n) 7.2 устанавливается на радиатор теплообменника вакуумной камеры с целью интенсификации конвекционных процессов в зоне радиатора.

Вентиляторы рабочей среды (группа) 7.3 обеспечивают циркуляцию рабочей среды в вакуумной камере 3 и ускоряют теплообмен между садкой ЖВМ 1 и теплообменником вакуумной камеры 7.1.

Компрессор (группа 1… n) 7.4 обеспечивает циркуляцию хладагента по контуру криогенной системы 7.

Испаритель (группа 1… n) 7.5 - трубчатая система, по которой хладагент перемещается при высоком давлении в жидком состоянии. Перемещаясь по трубкам испарителя 7.5, хладагент поглощает тепло от теплообменника вакуумной камеры 7.1.

Конденсатор (группа 1… n) 7.6 - трубчатая система, по которой хладагент перемещается при низком давлении в парообразном состоянии. Перемещаясь по трубкам конденсатора 7.6, хладагент отдает тепло в окружающую среду.

Регулятор потока (группа 1… n) 7.7 уравновешивает по давлению трубчатые системы высокого и низкого давления криогенной системы 7.

Зональный регулятор криогенной системы (группа 1… n) 7.8 - регулятор компрессора 7.4 обслуживающего одну из зон (1… n) вакуумной камеры 3.

Система управления криогенной системой 7.9 - координирует работу всех зональных регуляторов криогенной системы, выравнивая температурное поле рабочей среды в вакуумной камере 3.

Вакуумная система 8 - комплекс насосов, трубопроводов и запорной арматуры с приводами и системой управления, предназначенный для управляемого разрежения рабочей среды в вакуумной камере 3.

Система управления установки вакуумной сушки 9 - генеральная система управления установки сушки и сублимации ЖВМ, обеспечивающая выполнение технологического процесса, посредством координированного изменения температуры и давления рабочей среды в вакуумной камере 3 с целью достижения заданных показателей влажности садки ЖВМ 1.

Системной основой предлагаемого способа является система управления установкой вакуумной сушки 9, структурная схема которой представлена на фиг. 3. Назначение элементов структурной схемы системы управления установки вакуумной сушки 9 описано выше.

Принцип действия установки вакуумной сушки заключается в следующем:

1) Объект ЖВМ 1 размещается на оснастке 2 в вакуумной камере 3.

2) Процесс сушки-сублимации ЖВМ включает в себя охлаждение ЖВМ, сублимацию путем создания вакуума в вакуумной камере, отвод конденсата.

3) Процесс сушки выполняется по термобарической ступенчатой траектории 5 (фиг. 1), которая строится в окрестностях кривой АВ в пределах заданных отклонений. Значения заданных отклонений определяются физико-химическими свойствами материала ЖВМ и являются изменяемым параметром технологического процесса.

4) Продолжением процесса сушки является процесс сублимации BC, выполняемый также по ступенчатой траектории 5 (фиг. 1). Осуществляемый таким образом процесс сушки-сублимации выполняется по единому алгоритму, не имеющему принципиальных особенностей при прохождении тройной точки B (фиг. 1).

5) Процесс сушки-сублимации в установке вакуумной сушки полностью автоматизирован. Степень приближения ступенчатой траектории 5 к кривым ABC (фиг. 1) определяется погрешностями измерений и размерами ступенек.

6) Автоматизация процесса сушки-сублимации строится по принципу обратных связей и малых отклонений от кривых фазовой диаграммы воды ABC (фиг. 1).

7) Состояния рабочей среды  и объекта ЖВМ 1

и объекта ЖВМ 1  периодически обновляются в буфере состояния ЖВМ 6.3 и буфере состояния рабочей среды 6.4 соответственно), где n - количество зон технологического процесса.

периодически обновляются в буфере состояния ЖВМ 6.3 и буфере состояния рабочей среды 6.4 соответственно), где n - количество зон технологического процесса.

8) Система управления криогенной системой 7.9 - координирует работу всех зональных регуляторов криогенной системы 7.8 (группа 1… n), выравнивая температурное поле рабочей среды в вакуумной камере 3. Система управления криогенной системой 7.9 формирует векторное управляющее воздействие  для зональных регуляторов криогенной системы (группа 1…n) 7.8. Принцип построения вектора управляющее воздействие

для зональных регуляторов криогенной системы (группа 1…n) 7.8. Принцип построения вектора управляющее воздействие  для зональных регуляторов криогенной системы представлен на фиг. 4, где

для зональных регуляторов криогенной системы представлен на фиг. 4, где  соответствует более теплым точкам температурного поля, чем

соответствует более теплым точкам температурного поля, чем  . На фиг. 4 приняты следующие обозначения:

. На фиг. 4 приняты следующие обозначения:

1 - зона рабочей среды 1;

2 - зона рабочей среды 2;

3 - зона рабочей среды n - 1;

4 - зона рабочей среды n;

5 - измерения температуры;

- управления по зонам i.

- управления по зонам i.

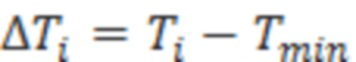

Отклонение температуры в i-зоне:  .

.

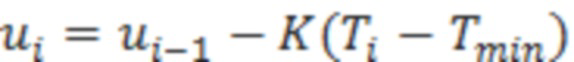

Управление i-компрессором криогенной системы:

.

.

9) Векторное управляющее воздействие  формируется в соответствии с условиями многозонной интерполяции температурного поля системы управления криогенной системой 7.9: активируется температурное управление в сторону охлаждения наиболее отставшей в группе 1… n зоне. В процессе управления вся многозонная группа теплообменника вакуумной камеры выравнивается по температуре и устремляется с целью достижения очередного локального задающего воздействия

формируется в соответствии с условиями многозонной интерполяции температурного поля системы управления криогенной системой 7.9: активируется температурное управление в сторону охлаждения наиболее отставшей в группе 1… n зоне. В процессе управления вся многозонная группа теплообменника вакуумной камеры выравнивается по температуре и устремляется с целью достижения очередного локального задающего воздействия  , формируемого на входе криогенной системы 7 со стороны системы управления установки вакуумной сушки 9. В результате выполнения функции многозонной интерполяции температурного поля система управления криогенной системой 7.9 обеспечивает среднее значение температуры объекта ЖВМ 1

, формируемого на входе криогенной системы 7 со стороны системы управления установки вакуумной сушки 9. В результате выполнения функции многозонной интерполяции температурного поля система управления криогенной системой 7.9 обеспечивает среднее значение температуры объекта ЖВМ 1  , которое передает по обратной связи в систему управления установки вакуумной сушки 9.

, которое передает по обратной связи в систему управления установки вакуумной сушки 9.

10) Задачи вакуумной системы 8 не столь сложны, поскольку давление в вакуумной камере 3 распределяется равномерно. Степень разрежения в вакуумной камере 3 определяется управлением  , которое формируется в соответствии с локальным задающим воздействием

, которое формируется в соответствии с локальным задающим воздействием  , со стороны системы управления установки вакуумной сушки 9.

, со стороны системы управления установки вакуумной сушки 9.

11) Система управления установки вакуумной сушки 9 получает информацию о состоянии объекта ЖВМ 1 и рабочей среды в вакуумной камере 3 и соотносит текущее положение системы с фазовой диаграммой воды (фиг. 1).

12) Промежуточные значения кривых ABC вычисляются по интерполяционным формулам, опубликованным в открытом доступе (фиг. 5, 6).

13) Задающие воздействия  и

и  формируются в соответствии с принципом устремления точки текущего состояния рабочей среды по кратчайшему пути ступенчатой траектории 5 к кривым ABC (фиг. 1). Задающие воздействия по каналам давления и температуры

формируются в соответствии с принципом устремления точки текущего состояния рабочей среды по кратчайшему пути ступенчатой траектории 5 к кривым ABC (фиг. 1). Задающие воздействия по каналам давления и температуры  и

и  передаются в импульсном режиме поочередно (так же, как чередуются вертикальные и горизонтальные отрезки ступенчатой траектории 5). Поэтому диаграмма уровня влажности продукта является совокупностью двух диаграмм, соответствующих двум фазам управления - барической и термической, как показано на фиг. 7.

передаются в импульсном режиме поочередно (так же, как чередуются вертикальные и горизонтальные отрезки ступенчатой траектории 5). Поэтому диаграмма уровня влажности продукта является совокупностью двух диаграмм, соответствующих двум фазам управления - барической и термической, как показано на фиг. 7.

14) С учетом многозонной температурной интерполяции в процессе управления сушкой-сублимацией достигается минимум евклидовой нормы по среднему значению температуры  и давлению P по всем зонам 1…n:

и давлению P по всем зонам 1…n:

Цикл процесса сушки-сублимации выглядит следующим образом:

1) Объект ЖВМ 1 размещается на оснастке 2 в вакуумной камере 3.

2) Оператор вводит в систему управления установки вакуумной сушки 9 требуемое значение влажности ЖВМ  и евклидову норму

и евклидову норму  , ограничивающую коридор перехода системы из начальной точки в конечную по кривым ABC фазовой диаграммы воды.

, ограничивающую коридор перехода системы из начальной точки в конечную по кривым ABC фазовой диаграммы воды.

3) Запускается криогенная система 7 в режим ожидания команд и заполняется буфер состояния садки ЖВМ 6.3.

4) Запускается вакуумная система 8 в режим ожидания команд и заполняется буфер состояния рабочей среды 6.4.

5) Оценивается рабочая точка процесса и фазовое состояние ЖВМ, помещенного в вакуумной камере, которое выравнивается по всему его объему посредством температурной интерполяции:

5.1) по полученным измерениям система управления криогенной системой 7.9 оценивает распределение температурного поля по зонам вакуумной камеры и определяет текущую минимальную для всех зон температуру в качестве опорной  , относительно которой требуется произвести интерполяцию по всем остальным зонам;

, относительно которой требуется произвести интерполяцию по всем остальным зонам;

5.2) зональные регуляторы криогенной системы 7.8 воздействуют на компрессоры 7.4, выравнивают температуру жидко-вязких материалов на каждом шаге по всему объему материала в вакуумной камере до значения опорной  .

.

6) Выполняется пошаговое преобразование фазового состояния ЖВМ посредством поочередного охлаждения и разрежения рабочей среды при ступенчатом движении рабочей точки процесса от начального к конечному состоянию в заданных окрестностях кривых фазовой диаграммы воды:

6.1) по полученным измерениям система управления установки вакуумной сушки 9 оценивает положение текущей рабочей точки  ,

,  на фазовой диаграмме воды (фиг. 1);

на фазовой диаграмме воды (фиг. 1);

6.2) система управления установки вакуумной сушки 9 строит следующую рабочую точку путем пересечения ступенькой траектории 5 кривой ABC в рамках коридора, ограниченного евклидовой нормой  ;

;

6.3) в зависимости от вертикального или горизонтального направления полученной ступеньки фазового перехода на подготовленном шаге, приступает к выполнению шага криогенная система 7 (выполняются пп. 5.1, 5.2) или вакуумная система 8;

6.4) выполнение шага производится с одновременным контролем состояния системы по информации, циклически обновляемой в буфере состояния садки ЖВМ 6.3 и буфере состояния рабочей среды 6.4;

6.5) по факту достижения намеченной точки система управления установки вакуумной сушки 9 последовательно повторяет пп. 6.1-6.4.

7) Условием выхода из цикла пп. 7…10 является достижение требуемого значения влажности ЖВМ  или отсутствие заметного продвижения по кривой ABC фазовой диаграммы воды. Данное обстоятельство может иметь место при задании завышенных требований к

или отсутствие заметного продвижения по кривой ABC фазовой диаграммы воды. Данное обстоятельство может иметь место при задании завышенных требований к  , с которыми установка не может справиться без конструктивных изменений, связанных с увеличением мощности криогенной 7 и вакуумной 8 систем.

, с которыми установка не может справиться без конструктивных изменений, связанных с увеличением мощности криогенной 7 и вакуумной 8 систем.

Преимущества предлагаемого способа сушки-сублимации:

1) оптимальный по энергетическим затратам процесс сушки-сублимации, при котором процесс охлаждения и заморозки не выделяется в единую фазу преобразования ЖВМ, а импульсно чередуется с процессом разрежения и вакуумирования. Тем самым активные молекулы воды ЖВМ не запираются в толще материала, а непрерывно откачиваются, отпадает необходимость непроизводительной откачки рабочей среды.

2) многозонная интерполяция температурного поля рабочей среды обеспечивает равномерность влажности продукта ЖВМ.

Технический результат:

- кратное сокращение энергозатрат и времени технологического процесса ввиду снижения непроизводительной откачки рабочей среды;

- равномерность влажности продукта ЖВМ, обусловленная наличием многозонной интерполяции температурного поля рабочей среды.

Описанный способ сушки-сублимации ЖВМ реализован и внедрен на базе установки вакуумной сушки УВС-5 с положительным результатом в АО «Электромеханика», г. Ржева, Тверской обл. РФ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИОГЕННАЯ ВАКУУМ-СУБЛИМАЦИОННАЯ УСТАНОВКА С КОМПЛЕКСНЫМ ИСПОЛЬЗОВАНИЕМ ИНЕРТНОГО ГАЗА | 2011 |

|

RU2458300C1 |

| УСТРОЙСТВО ДЛЯ СУБЛИМАЦИОННОЙ СУШКИ | 2023 |

|

RU2821115C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2017 |

|

RU2671258C2 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА ДЛЯ ВСПЕНЕННЫХ ПРОДУКТОВ И СПОСОБ ЕЕ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 2007 |

|

RU2350861C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВРЕЖДЕННЫХ ВЛАГОЙ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ОРГАНИЧЕСКОГО ПРОИСХОЖДЕНИЯ И ИЗДЕЛИЙ ИЗ НИХ | 2004 |

|

RU2255277C1 |

| УСТАНОВКА ВАКУУМНО-СУБЛИМАЦИОННОЙ СУШКИ НЕПРЕРЫВНОГО ТИПА ГОМОГЕНИЗИРОВАННЫХ И ЖИДКИХ ПРОДУКТОВ ПИТАНИЯ | 2020 |

|

RU2746636C1 |

| ШНЕКОВЫЙ СУБЛИМАТОР | 2022 |

|

RU2814171C1 |

| Способ измерения влажности продуктов биосинтеза и медпрепаратов в вакууме и устройство для его осуществления | 1990 |

|

SU1744649A1 |

| Способ получения продуктов быстрого приготовления на основе мясных, рыбных или грибных продуктов | 2023 |

|

RU2828851C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2357166C1 |

Изобретение относится к технологиям лиофилизации. Предложен способ сушки-сублимации жидко-вязких материалов. Способ включает охлаждение материала, сублимацию путем создания вакуума в вакуумной камере, отвод конденсата. Сушку-сублимацию ведут посредством поочередного охлаждения и разрежения рабочей среды при движении рабочей точки процесса по термобарической ступенчатой траектории от начального к конечному состоянию в заданных окрестностях кривых фазовой диаграммы воды. Значения заданных отклонений в окрестностях фазовой диаграммы воды определяются физико-химическими свойствами жидко-вязкого материала и являются изменяемыми параметрами сушки-сублимации. Обеспечивают многозонную температурную интерполяцию рабочей среды в вакуумной камере. Автоматизацию процесса сушки-сублимации строят по принципу обратных связей. Преимуществом изобретения являются кратное сокращение энергозатрат и времени технологического процесса, равномерность влажности продукта жидко-вязких материалов. 1 з.п. ф-лы, 8 ил.

1. Способ сушки-сублимации жидко-вязких материалов, включающий охлаждение материала, сублимацию путем создания вакуума в вакуумной камере, отвод конденсата, отличающийся тем, что сушку-сублимацию ведут посредством поочередного охлаждения и разрежения рабочей среды при движении рабочей точки процесса по термобарической ступенчатой траектории от начального к конечному состоянию в заданных окрестностях кривых фазовой диаграммы воды; обеспечивают многозонную температурную интерполяцию рабочей среды в вакуумной камере; автоматизацию процесса сушки-сублимации строят по принципу обратных связей.

2. Способ по п.1, отличающийся тем, что значения заданных отклонений в окрестностях фазовой диаграммы воды определяются физико-химическими свойствами жидко-вязкого материала и являются изменяемыми параметрами сушки-сублимации.

| СПОСОБ СУБЛИМАЦИОННОЙ СУШКИ | 2001 |

|

RU2200921C1 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| CN 104634068 A, 20.05.2015. | |||

Авторы

Даты

2025-02-24—Публикация

2024-02-01—Подача