Заявляемое изобретение относится к сушильной технике, в частности к оборудованию для вакуум-сублимационной сушки, и может быть использовано для производства сублимированных пищевых продуктов.

Известна вакуум-сублимационная сушилка (патент РФ №2395768, опубл. 27.07.2010), содержащая цилиндрическую камеру, подключенную к вакуум-насосу, десублиматор, противни для загрузки продукта, в двойных днищах которых установлены термоэлектрические модули, причем в нижней части противни имеют оребрение для десублимации пара нижестоящего каскада; сушильная камера представляет собой сублиматор, состоящий из двух частей - корпуса и откидывающейся крышки, выполненных в виде полуцилиндров, каскадов, представляющих собой противни с развитой поверхностью (поперечными перегородками) для увеличения поверхности теплообмена, в двойных днищах которых, выполненных из материала с высоким коэффициентом теплопроводности, герметично установлены термоэлектрические модули, причем в нижней части противни также имеют развитую поверхность (оребрение) для десублимации пара нижестоящего каскада, а по периферии камера снабжена двумя десублиматорами с развитой поверхностью (оребрением), при этом противни устанавливаются в сублиматоре с помощью подставки.

Известное устройство предполагает использование ручного труда для загрузки и выгрузки противней, размещения их в сублиматоре, что отрицательно влияет на производительность процесса. Наличие пустот между противнями, а также вокруг подставки с установленными на ней противнями, в которых требуется так же поддержание вакуума, и наличие большого количества не целевых элементов металлоконструкции, увеличивают энергозатраты при нагреве продукта на противнях.

Известен комплекс для вакуумной сублимационной сушки по патенту РФ №2705692, опубл. 11.11.2019. Комплекс содержит одну или несколько сушильных камер с системой теплоподвода и лотками для высушиваемого материала, а также систему конденсации паров и систему отсоса неконденсирующихся газов. Комплекс дополнительно содержит автоматизированные разгрузочную систему, погрузочную систему, причем каждая автоматизированная мобильная сушильная камера с размещенными в ней лотками для высушиваемого материала и системой теплоподвода выполнена с возможностью перемещения по производственному помещению и поочередного соединения посредством герметичных или негерметичных разъемов с погрузочной системой, со стационарно расположенной системой конденсации паров, а также с разгрузочной системой, после загрузки сырья система теплоподвода сушильной камеры при необходимости его быстрого замораживания присоединяется с помощью герметичных разъемов к системе для предварительного замораживания сырья, далее с помощью герметичного разъема внутренний объем камеры соединяется с внутренним объемом стационарно расположенной системы конденсации паров и одновременно с помощью герметичных разъемов система теплоподвода сушильной камеры присоединяется к теплогенерирующей системе, а затем сушильная камера соединяется с автоматизированной разгрузочной системой с помощью герметичных или негерметичных разъемов.

Представленное решение имеет достаточную степень механизации и автоматизации, однако процесс загрузки/выгрузки носит явно дискретный характер и требует энергетические и временные затраты на циклически повторяющиеся этапы подготовки и завершения процесса, такие как вакууммирование/развакууммирование, нагрев/остывание, которые неизбежно удорожают добавленную стоимость конечного продукта. Кроме того, недостатком предложенного решения является высокие капитальные затраты на создание производственной линии.

Также известна криогенная вакуум-сублимационная установка с комплексным использованием инертного газа (патент РФ № 2458300, опубл. 10.08.2012г.). Установка включает устройство для предварительного замораживания продукта, вакуум-сублимационную сушилку с герметичной сушильной камерой, внутри которой расположены перфорированный барабан и нагревательный элемент, выполненный в виде змеевика, установленного в нижней зоне барабана. Нагревательный элемент является по отношению к хладагенту охладителем, входной его патрубок подсоединен к линии нагнетания холодильной машины десублиматора, а выходной - к линии низкого давления подачи хладагента в холодильную машину. В качестве устройства для предварительного замораживания продукта используют криогенный скороморозильный агрегат туннельного типа, конвейер которого для подачи замороженного продукта соединен с дозатором вакуум-сублимационной сушилки, нагревательный элемент которой выполнен из материала с высоким коэффициентом теплопроводности или из полупроницаемого материала, а в качестве холодильной машины десублиматора используют машину для сжижения газа, работающую по принципу обратного цикла Стирлинга, патрубок подачи ожиженного газа которой соединен с азотоловушкой, используемой в качестве десублиматора, и с форсунками скороморозильного агрегата.

Недостатки известного решения заключаются в низкой производительности установки, сложности оборудования, сложности настройки технологического процесса при переходе на новый продукт. Кроме того, способ вакуум-сублимационной сушки с использованием данной установки характеризуется высокой долей расходных материалов / косвенных расходов, таких как азот и жидкий азот. Использование инфракрасного нагрева приводит к высоким энергозатратам и локальному перегреву продукта.

Технической задачей изобретения является интенсификация процесса получения сублимированного порошкообразного пищевого продукта.

Техническим результатом изобретения является обеспечение возможности автоматизации непрерывной подачи сырья и выгрузки продукта при проведении процесса поточной вакуумной сублимационной сушки продукта, а также повышение энергоэффективности процесса.

Технический результат достигается тем, что установка вакуумно-сублимационной сушки поточного типа гомогенизированных и жидких продуктов питания содержит последовательно соединенные систему подготовки замороженного продукта, включающую узел формования замороженных гранул; шлюз загрузки; герметичную сушильную камеру, выполненную в виде транспортно-сушильной системы, включающей вакуумируемые транспортно-сушильные трубы с размещенным внутри конвейером, обеспечивающим непрерывное перемещение продукта, и блок нагрева; десублиматоры влаги, соединенные с транспортно-сушильной системой и шлюз выгрузки, при этом узел формования замороженных гранул, вход шлюза загрузки и десублиматоры связаны с двухконтурной системой охлаждения, обеспечивающей направление генерируемого тепла на блок нагрева транспортно-сушильных труб.

Установка вакуумно-сублимационной сушки в соответствии с заявляемым изобретением позволяет проводить глубокую переработку продуктов питания с целью удаления воды (глубокое высушивание), исключающую термическую деструкцию микро- и макроструктуры продуктов питания. Исходным продуктом в технологическом цикле вакуумной сублимации является жидкий или гомогенизированный продукт (перемолотый через миксер/мясорубку). Конечным продуктом является сухой порошок исходного сырья.

В заявляемой установке реализован квазинепрерывный автоматизированный процесс получения готового сублимированного продукта, включающий дискретную загрузку, заморозку, сублимацию и дискретную выгрузку продукта с использованием транспортировочного и перемешивающего продукт шнека.

Установка вакуумно-сублимационной сушки поточного типа гомогенизированных и жидких продуктов питания содержит системы подготовки замороженного продукта, загрузки замороженного продукта, транспортно-сушильную систему, системы сублимации и десублимации влаги, выгрузки сублимированного продукта. Транспортно-сушильная система, включает вакуумируемые транспортно-сушильные трубы с размещенным внутри конвейером и блок нагрева системы сублимации.

Система подготовки замороженного продукта включает узел измельчения пищевого продукта, обеспечивающего измельчение пищевого продукта до порошкообразного или дисперсного состояния, узел заморозки и узел формования замороженных гранул в удобном для транспортировки и сублимации виде. Возможно использование как целостного продукта, так и предварительно измельченного.

Узел заморозки может быть выполнен в виде аппарата шоковой заморозки или системы акустической заморозки.

Также в одном из вариантов осуществления для предварительной заморозки сырья используют ледогенератор-гранулятор пальчикового типа.

В частном случае исполнения в систему подготовки подается предварительно замороженный продукт, а в системе подготовки замороженного продукта реализуется лишь формообразование замороженных гранул методом выдавливания через фильеру или прокаткой замороженного продукта через профилированные вращающиеся валки (валы).

В системе подготовки замороженного продукта формируют продукт температурой от -50 до -18 °С в виде гранул цилиндрической, кубической, сферической, каплеобразной формы, в форме параллелепипеда или иных объемных фигур. Размеры замороженных гранул могут достигать до 50 мм.

Системы загрузки/выгрузки замороженного продукта включают шлюзы периодического, непрерывного или непрерывно-периодического действия. Так, шлюз может быть выполнен периодического действия с дисковыми затворами для изоляции внутренней полости. В другом варианте осуществления использован шлюз непрерывного действия (динамический затвор), при этом обеспечивается непрерывное перемещение продукта с непрерывным градиентом давления от атмосферного со стороны шлюза загрузки/выгрузки продукта до рабочего давления в вакуумной камере сублимации. В случае применения шлюза непрерывного действия рабочее давление в вакуумной камере обеспечивается путем использования протяженной шлюзовой линии, представляющей трубу (круглого или прямоугольного сечения) которая с одной стороны обращена на атмосферу, с другой стороны – к вакуумной камере, имеет множество не сплошных перегородок образующих незамкнутые объемы с промежуточной откачкой, через зазоры в перегородках транспортируется продукт, загружаемый в вакуумную камеру для последующей сублимационной сушки.

В другом варианте осуществления использован вращающийся шлюз, который в различных фазах своего движения обеспечивает захват продукта в рабочее пространство шлюза. При этом осуществляют вакуумирование рабочего пространства шлюза с продуктом, выгрузку продукта в вакуумную камеру сублимационной установки с последующим циклическим повторением указанных операций.

Система транспортировки продукта в процессе сублимации включает конвейер прямолинейного движения, например шнекового типа, или каскадную систему с параллельным, последовательным или параллельно-последовательным размещением конвейеров. Конвейер обеспечивает линейную скорость перемещения продукта от 0,25 до 3 м/ч и частоту вращения от 0.5 до 40 об/мин. Выбор скорости линейного перемещения и частоты вращения выбирается в зависимости от обрабатываемого продукта и содержания в нем влаги. В одном из вариантов осуществления для перемещения продукта в процессе сублимации использован вращающийся карусельный конвейер с частотой вращения от 0,5 об/мин до 40 об/мин, при этом продукт выкладывают на ленту слоем заданной толщины в автоматизированном режиме.

Система сублимации продукта содержит устройство вакуумирования и блок нагрева. В качестве нагревательного элемента блока нагрева может быть использован омический нагреватель, элемент Пельтье, теплообменник с жидким или газообразным теплоносителем. Предпочтительно использование в качестве устройства вакуумирования сухого вакуумного агрегата на базе винтового и двух-роторного бустерного насоса в антикоррозионном исполнении.

Система десублимации влаги, испарившейся с поверхности продукта в процессе сублимации, содержит теплообменник с жидким или газообразным хладоносителем или элемент Пельтье. В одном из вариантов осуществления предусмотрено использование, по меньшей мере, двух попеременно работающих десублиматоров для обеспечения периодической их регенерации.

Узел формования замороженных гранул, вход шлюза загрузки и десублиматоры связаны с двухконтурной системой охлаждения, обеспечивающей направление генерируемого тепла на блок нагрева транспортно-сушильных труб.

Заявляемое изобретение иллюстрируется следующими чертежами:

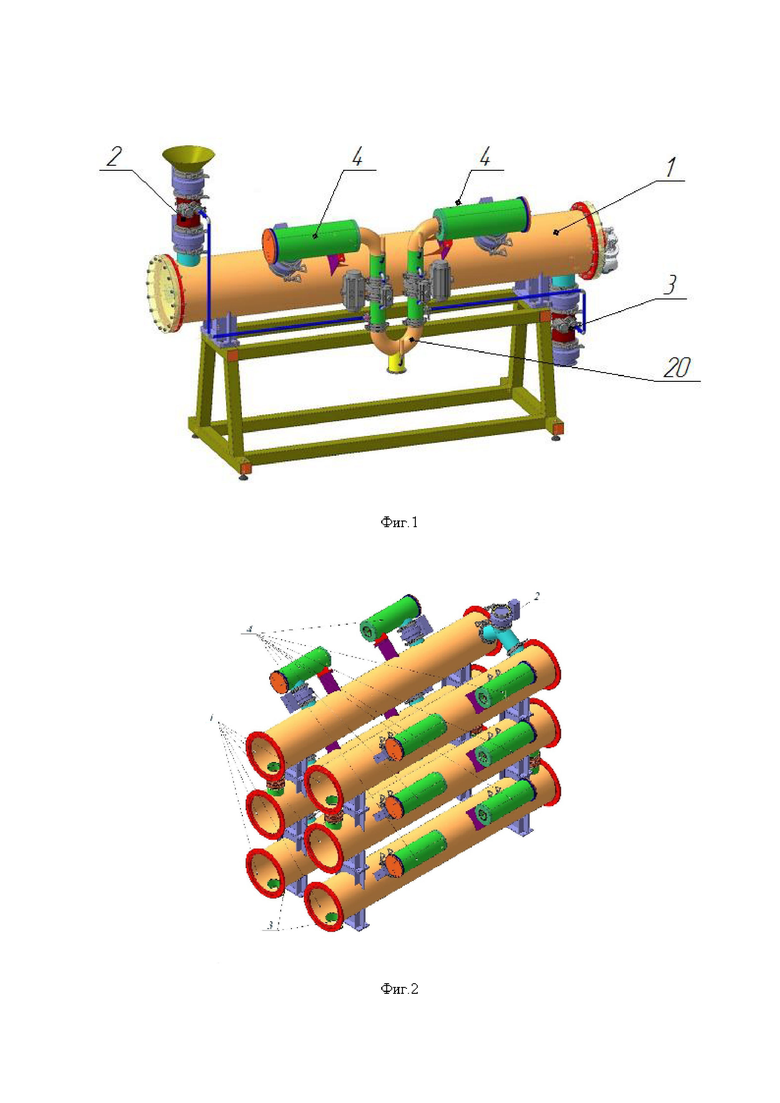

На фиг.1 представлен общий вид установки вакуумно-сублимационной сушки поточного типа с одним транспортно-сушильным блоком со шнековым конвейером;

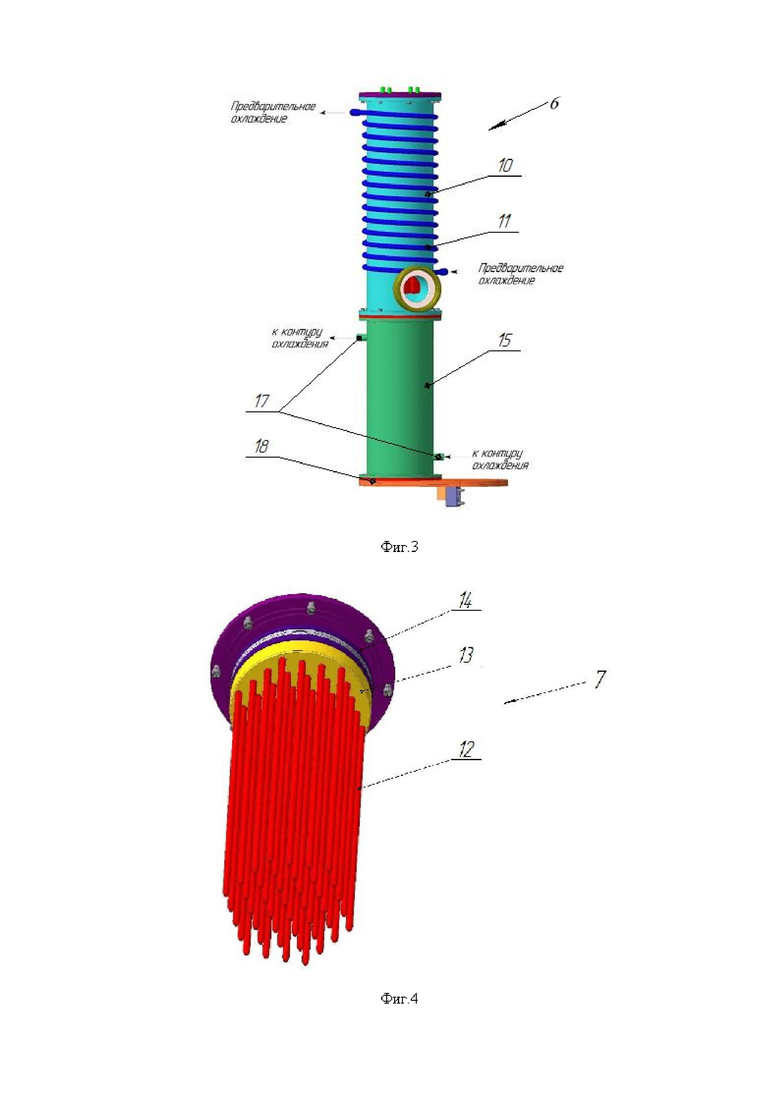

На фиг.2 представлен общий вид установки вакуумно-сублимационной сушки поточного типа с двумя транспортно-сушильными блоками со шнековым конвейером;

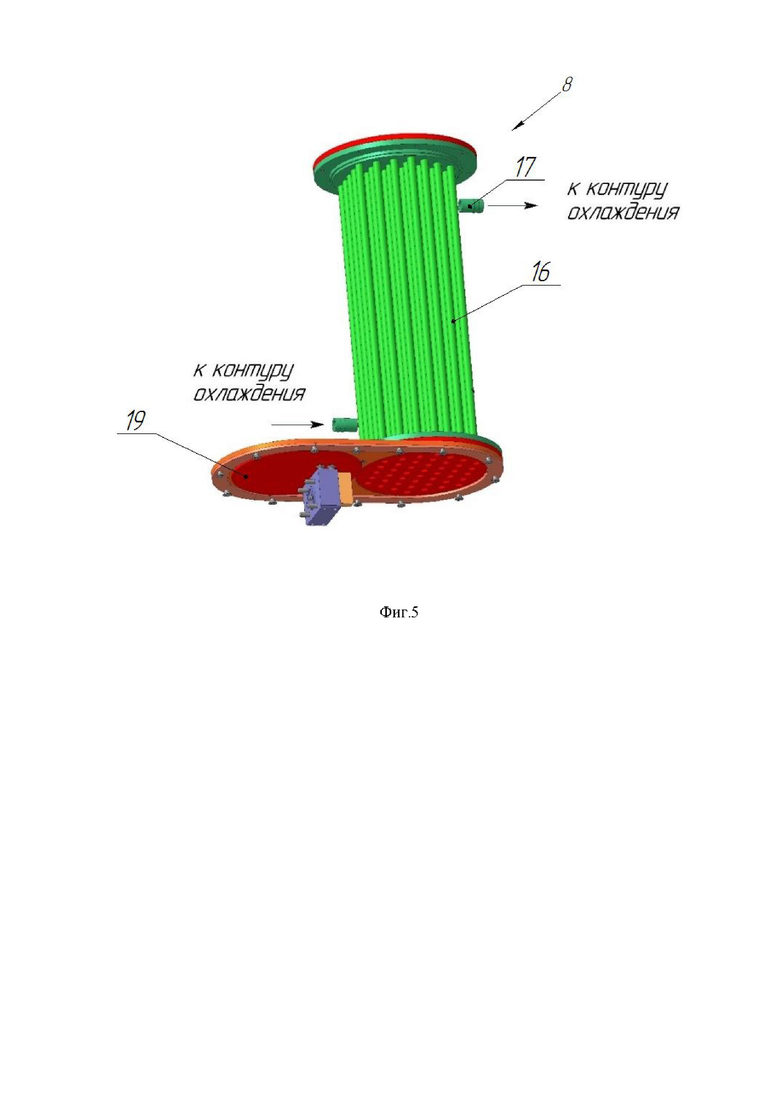

На фиг.3 представлен общий вид ледогенератора;

На фиг.4 представлен блок толкателей ледогенератора;

На фиг.5 представлен блок заморозки и нож ледогенератора;

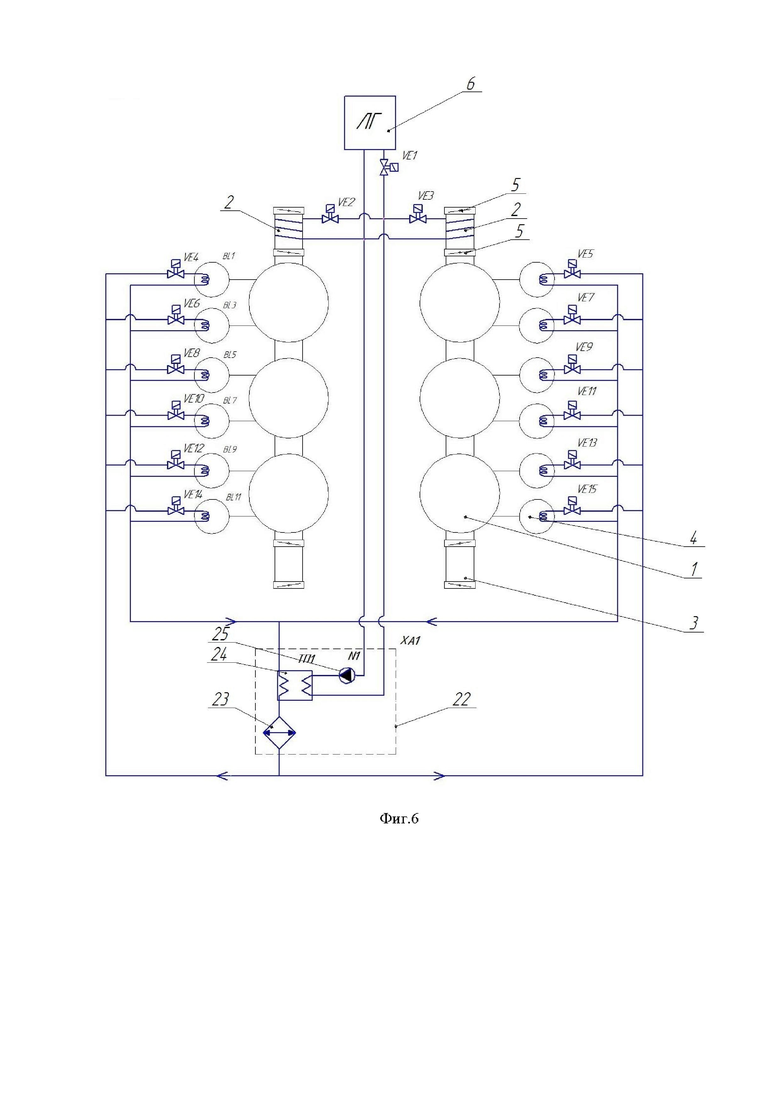

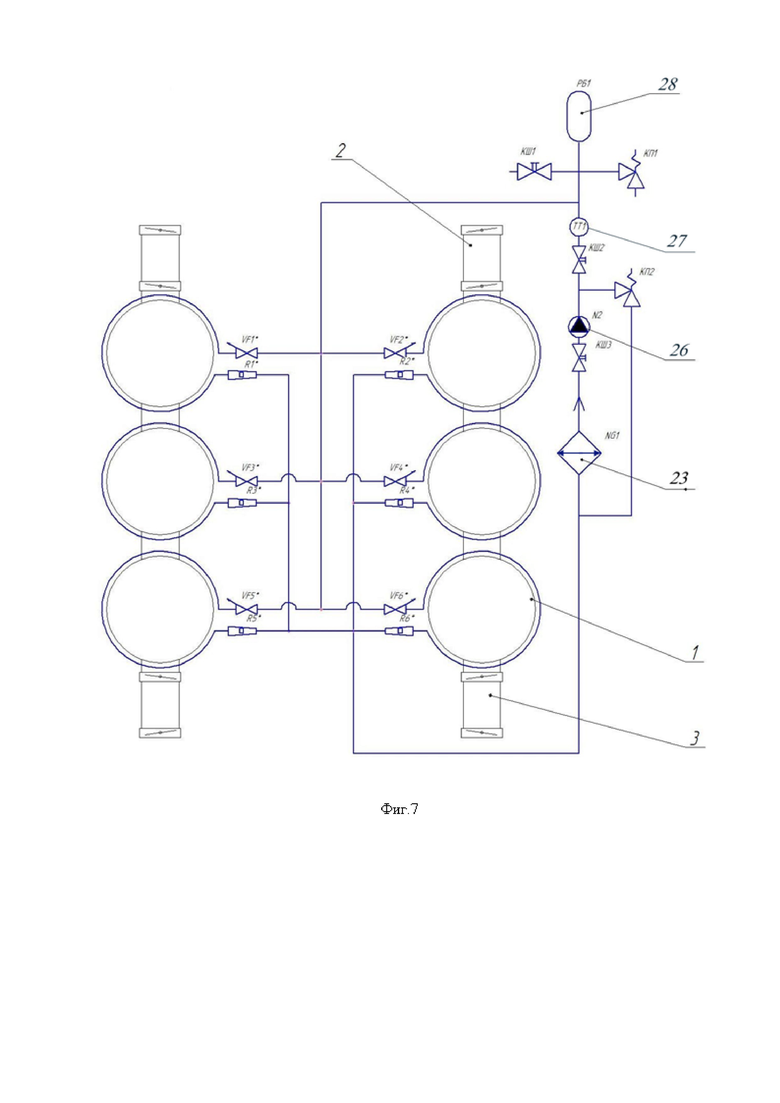

На фиг.6 представлена двухконтурная схема охлаждения установки;

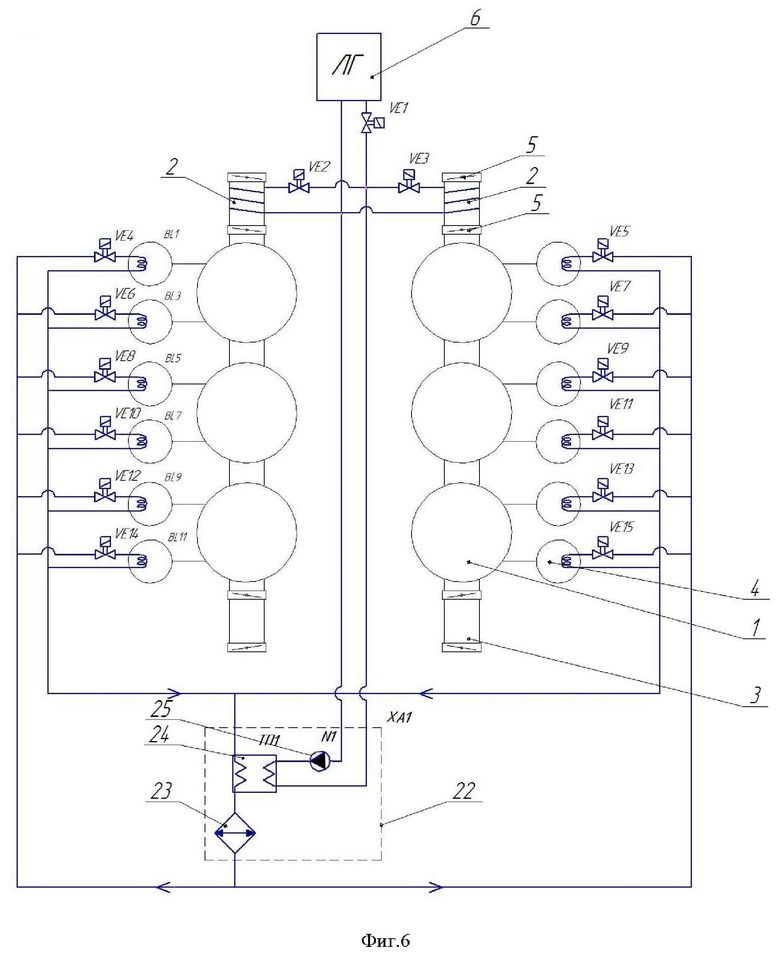

На фиг.7 представлена схема нагрева установки.

Примеры осуществления изобретения

Установка вакуумно-сублимационной сушки поточного типа гомогенизированных и жидких продуктов питания содержит систему подготовки замороженного продукта, транспортно-сушильные блоки, соединенные с блоками загрузки и выгрузки и десублиматоры.

На фиг.1 показан пример реализации установки вакуумно-сублимационной сушки поточного типа гомогенизированных и жидких продуктов питания, оснащенной блоком подготовки замороженного продукта (на фиг.1 не показан), одним транспортно-сушильным блоком, включающим транспортно-сушильную трубу 1, оснащенную шлюзом загрузки 2, шлюзом выгрузки 3 и десублиматорами 4. На фиг.2 показан пример осуществления с двумя транспортно-сушильными блоками, каждый из которых включает три горизонтальных транспортно-сушильных трубы 1, расположенных друг над другом и соединенных в единый транспортировочный узел, на верхней трубе размещен шлюз загрузки 2, а на нижней – шлюз выгрузки 3. Транспортно-сушильные трубы выполнены с двойной стенкой для подвода в межстенное пространство теплоносителя, подогретого до 60 °C. Передвижение и перемешивание осушаемого материала в каждой трубе осуществляется посредством шнекового конвейера. Вращение шнека осуществляется асинхронным мотор-редуктором с частотным регулированием оборотов. В каждой транспортно-сушильной трубе выполнен патрубок для подключения датчиков давления, а также патрубки для присоединения шлюзов загрузки и выгрузки.

Шлюз загрузки 2 выполнен цилиндрической формы, сверху и снизу ограничен дисковыми затворами 5 с фланцами для присоединения к транспортно-сушильному блоку и узлу формования замороженных гранул (ледогенератору) 6. В боковой стенке шлюза загрузки 2 выполнены два пневматических шаровых клапана связанных через трубопровод с основной вакуумной системой и служащих для откачки и напуска воздуха в шлюз загрузки. Шлюз загрузки 2 выполнен с двойной стенкой для подачи в межстенное пространство жидкого хладоносителя для предотвращения слипания гранул подаваемого сырья (фиг.1).

Система подготовки замороженного продукта представляет собой ледогенератор 6 пальчикового типа, представленный на фиг.3-5. Ледогенератор 6 монтируют к шлюзу загрузки 2 через фланец. Ледогенератор включает блок толкателей 7, блок заморозки 8 и нож для обрезания гранул нужной длины.

Блок толкателей 7 (фиг.4) состоит из корпуса 10, змеевика предварительного охлаждения сырья 11, множества толкателей 12, присоединенных к диску толкателей 13, перемещение которого вверх ограничено фланцем 14. Толкатели представляют собой калиброванные нержавеющие трубки. Диск 13 вместе с толкателями 12 приводится в движение при помощи пневмоцилиндра.

На фиг.5 показан блок заморозки 8 без внешнего корпуса и нож ледогенератора 6 без внешней пластины. Блок заморозки 8 состоит из внешнего корпуса 15, охлаждаемых трубок 16 в количестве, соответствующем количеству толкателей 12.

На внешнем корпусе блока заморозки 8 выполнены 2 патрубка 17 для подключения к контуру охлаждения установки. Нож ледогенератора состоит из кожуха 18, внутри которого поступательно двигается режущий диск 19 поступательно-гильотинного или ротационного типа, который приводится в движение пневмоцилиндром.

Предварительное охлаждение блока толкателей 7 предусмотрено для уменьшения энергетической нагрузки на цикл заморозки в трубках 16, а также для увеличения вязкости гомогенизированного продукта.

Змеевик предварительного охлаждения 11 и блок заморозки Ледогенератора присоединяются к контуру охлаждения установки параллельно, что позволяет независимо регулировать температуру предварительного охлаждения. В змеевике предварительного охлаждения осуществляется дросселирование расхода раствора пропиленгликоля, тем самым обеспечивается более высокая по сравнению с контуром II температура хладоносителя.

Шлюз выгрузки 3 выполнен цилиндрической формы, сверху и снизу ограничен дисковыми затворами 5 с фланцами для присоединения к транспортно-сушильному блоку и таре для сбора готового продукта. В боковой стенке шлюза выгрузки 3 выполнены два пневматических шаровых клапана связанных через трубопровод с основной вакуумной системой и служащих для откачки и напуска воздуха в шлюз выгрузки (фиг.1).

Для конденсации испаренной влаги к каждой транспортно-сушильной трубе 1 присоединены посредством фланцев по два десублиматора 4. (фиг.1,2). В процессе сушки десублиматоры работают попеременно (один работает, второй – на регенерации). Корпус десублиматора выполнен в форме цилиндра с размещенным внутри конденсатором, на котором намораживается испаряемая из сырья влага. Конденсатор может быть выполнен в виде медной трубки навитой в один или несколько слоев. К корпусу десублиматора посредством патрубка присоединен трубопровод 20 для вакуумной откачки.

Вакуумная система служит для предварительной откачки и удаления неконденсирующихся газов. Устройство ваккумирования обеспечивает вакуумирование шлюзов загрузки 2 выгрузки 3, полостей десублиматоров 4.

Вариант исполнения системы охлаждения в виде двухконтурного холодильного агрегата 22 представлен на фиг.6. В первом контуре I холодильного агрегата используется хладагент с температурой кипения Т= -40°С. Тепло, выделяемое на конденсаторе 23 холодильного агрегата, идет для обогрева транспортно-сушильного блока (фиг.7). Таким образом, обеспечивается рекуперация тепла, позволяющая уменьшить эксплуатационные расходы.

Испарителями служат десублиматоры 4, в которых поддерживается температура -40°С. После десублиматора на первом контуре холодильного агрегата находится пластинчатый теплообменник 24, охлаждающий хладоноситель на втором контуре до -30°С. В качестве хладоносителя используют раствор пропиленгликоля. Второй контур II охлаждает ледогенератор 6 и шлюз загрузки 2.

Описание работы устройства:

На вход ледогенератора 6 от измельчителя (не показан на фиг.) поступает гомогенизированный продукт, который заполняет внутренний объем блока толкателей 7, охлаждаемого до температуры (-10) – (-5)°С посредством змеевика предварительного охлаждения 11.

Затем включают пневмоцилиндр блока толкателей 7 и приводят в возвратно-поступательное движение диск 13 с прикрепленными к нему толкателями 12. При этом, когда пневмопривод находится в верхнем положении, между толкателями 12 и блоком заморозки 8 есть зазор, который во время движения диска 13 вниз обеспечивает заполнение сырьем охлаждаемых до -30°С трубок 16.

Температура -30°С в блоке заморозки 8 ледогенератора 6 обеспечивается за счет вторичного контура II холодильного агрегата с циркулирующим хладоносителем (пропиленгликоль), который охлаждается от первичного контура I через теплообменник 24. Нагнетание теплоносителя осуществляется циркуляционным насосом 25.

Когда толкатели 12 опускаются до положения, соответствующее началу охлаждаемых трубок 16 скорость перемещения пневмоцилиндра изменяется до значения, при котором жидкое сырье будет полностью замораживаться. При этом режущий диск 19 ледогенератора 6 совершает возвратно-поступательное движение и «обрубает» замороженный продукт. Скорость движения режущего диска 19 согласована со скоростью движения толкателей 12, что обеспечивает получение замороженных гранул необходимой длины. Длина гранул определяется величиной хода толкателей 12, а их диаметр диаметром трубок 16.

Далее замороженные гранулы поступают через шлюз загрузки 2 на вход транспортно-сушильного блока. Для предотвращения слипания замороженных гранул шлюз загрузки 2 снабжен дисковыми затворами 5, пространство между которыми охлаждается до Т=-30°С и дополнительно вакуумируется вакуумным агрегатом. В транспортно-сушильных трубах 1 транспортно-сушильного блока осуществляется процесс сублимации продукта с одновременным его линейным перемещением и перемешиванием шнековым механизмом. Нагрев транспортно-сушильных труб 1 осуществляется за счет тепла, генерируемого на первичном контуре холодильного агрегата 22. В первичном контуре холодильного агрегата 22 осуществляется сжатие фреона в компрессоре, который входит в состав холодильного агрегата. После сжатия температура фреона растет, и тепло от сжатого фреона передается в гидравлический контур, предназначенный для нагрева транспортно-сушильных труб 1 (фиг. 7) через чиллер, включающий теплообменник 24 и конденсатор 23. Теплоноситель в данном гидравлическом контуре нагрева транспортно-сушильных труб нагнетается циркуляционным насосом 26, температура контролируется датчиком температуры 27, а поддержание нужной температуры 60°С осуществляется за счет предусмотренной возможности сброса лишнего тепла в окружающее пространство. Для компенсации увеличения объема в системе при повышении температуры предусмотрен расширительный бак 28.

Водяные пары, образующиеся в процессе сушки продукта поступают в десублиматоры 4, где осуществляется переход воды из газообразного состояния в твердое минуя жидкую фазу. В десублиматорах 4 осуществляется намораживание кристаллов льда на трубке конденсатора за счет постоянного поддержания температуры -40°. Температура в десублиматорах поддерживается первичным контуром холодильного агрегата. Сжатый в компрессоре фреон поступает в десублиматоры, выполняющие роль испарителя, в которых осуществляется адиабатическое расширение среды, фреон охлаждается до -40°С.

Преимущества заявляемого решения заключаются в следующем:

Оборудование позволяет проводить глубокую переработку продуктов питания с целью удаления воды (глубокое высушивание), исключающую термическую деструкцию микро- и макроструктуры продуктов питания.

Использование узла формования замороженных гранул позволяет исключить влияние неоднородности продукта по составу и размеру и обеспечить стабильные режимы сушки.

Оборудование позволяет обеспечить автоматизированную непрерывную подачу исходного сырья в установку.

Рекуперация тепла, выделяемого холодильной машиной, для нагрева стенок труб позволяет обеспечить высокую энергоэффективность процесса сублимационной сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ СУБЛИМАТОР | 2022 |

|

RU2814171C1 |

| КРИОГЕННАЯ ВАКУУМ-СУБЛИМАЦИОННАЯ УСТАНОВКА С КОМПЛЕКСНЫМ ИСПОЛЬЗОВАНИЕМ ИНЕРТНОГО ГАЗА | 2011 |

|

RU2458300C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2357166C1 |

| СПОСОБ ВАКУУМ-СУБЛИМАЦИОННОГО ОБЕЗВОЖИВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2119623C1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА | 2014 |

|

RU2578010C1 |

| СПОСОБ ВАКУУМ-СУБЛИМАЦИОННОЙ СУШКИ | 2014 |

|

RU2578737C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2017 |

|

RU2671258C2 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА | 2000 |

|

RU2183307C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОЙ ВОДНОЙ КОМПОЗИЦИИ, БИОЛОГИЧЕСКИ АКТИВНАЯ ВОДНАЯ КОМПОЗИЦИЯ И УСТАНОВКА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2242141C2 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА ПОТОЧНО-ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ | 1996 |

|

RU2099658C1 |

Изобретение относится к сушильной технике, в частности к оборудованию для вакуум-сублимационной сушки, и может быть использовано для производства сублимированных пищевых продуктов. Установка вакуумно-сублимационной сушки поточного типа гомогенизированных и жидких продуктов питания содержит герметичную сушильную камеру и последовательно соединенные систему подготовки замороженного продукта, включающую узел формования замороженных гранул; шлюз загрузки, герметичную сушильную камеру, выполненную в виде транспортно-сушильной системы, включающей вакуумируемые транспортно-сушильные трубы с размещенным внутри конвейером, обеспечивающим непрерывное перемещение продукта, блок нагрева, десублиматоры влаги, соединенные с транспортно-сушильной системой и шлюз выгрузки, при этом узел формования замороженных гранул, вход шлюза загрузки и десублиматоры связаны с двухконтурной системой охлаждения, обеспечивающей направление генерируемого тепла на блок нагрева транспортно-сушильных труб. Техническим результатом изобретения является обеспечение возможности автоматизации непрерывной подачи сырья и выгрузки продукта при проведении процесса поточной вакуумной сублимационной сушки продукта, а также повышение энергоэффективности процесса. 9 з.п. ф-лы, 7 ил.

1. Установка вакуумно-сублимационной сушки поточного типа гомогенизированных и жидких продуктов питания, содержащая герметичную сушильную камеру, отличающаяся тем, что включает последовательно соединенные систему подготовки замороженного продукта, включающую узел формования замороженных гранул; шлюз загрузки; герметичную сушильную камеру, выполненную в виде транспортно-сушильной системы, включающей вакуумируемые транспортно-сушильные трубы с размещенным внутри конвейером, обеспечивающим непрерывное перемещение продукта, и блок нагрева; десублиматоры влаги, соединенные с транспортно-сушильной системой, и шлюз выгрузки, при этом узел формования замороженных гранул, вход шлюза загрузки и десублиматоры связаны с двухконтурной системой охлаждения, обеспечивающей направление генерируемого тепла на блок нагрева транспортно-сушильных труб.

2. Установка по п.1, отличающаяся тем, что система подготовки замороженного продукта содержит узел предварительной заморозки в виде аппарата шоковой или акустической заморозки.

3. Установка по п.1, отличающаяся тем, что узел формования замороженных гранул содержит ледогенератор-гранулятор пальчикового типа, включающий блок заморозки с охлаждаемыми трубками, блок толкателей, осуществляющих подачу сырья в упомянутые трубки, при этом блок толкателей снабжен змеевиком предварительного охлаждения, а блок заморозки ножом для нарезания гранул.

4. Установка по п.1, отличающаяся тем, что система подготовки замороженного продукта дополнительно содержит измельчитель подаваемого сырья.

5. Установка по п.1, отличающаяся тем, что шлюз загрузки выполнен периодического, непрерывного или непрерывно-периодического действия.

6. Установка по п.1, отличающаяся тем, что шлюзы загрузки и выгрузки снабжены пневматическими шаровыми клапанами, связанными через трубопровод с вакуумной системой.

7. Установка по п.1, отличающаяся тем, что шлюз загрузки выполнен с двойной стенкой для подачи в межстенное пространство жидкого хладоносителя.

8. Установка по п.1, отличающаяся тем, что транспортно-сушильная система содержит один конвейер или каскад конвейеров с параллельным, последовательным или параллельно-последовательным размещением конвейеров, при этом конвейер выполнен шнекового или карусельного типа.

9. Установка по п.1, отличающаяся тем, что блок нагрева выполнен в виде омического нагревателя, элемента Пельтье или теплообменника с жидким или газообразным теплоносителем.

10. Установка по п.1, отличающаяся тем, что содержит по два попеременно работающих десублиматора, соединенных с каждой транспортно-сушильной трубой, при этом десублиматоры выполнены с возможностью охлаждения блоком охлаждения, выполненным в виде теплообменника с жидким или парообразным теплоносителем или элементом Пельтье.

| КРИОГЕННАЯ ВАКУУМ-СУБЛИМАЦИОННАЯ УСТАНОВКА С КОМПЛЕКСНЫМ ИСПОЛЬЗОВАНИЕМ ИНЕРТНОГО ГАЗА | 2011 |

|

RU2458300C1 |

| Комплекс для вакуумной сублимационной сушки | 2018 |

|

RU2705692C1 |

| ВАКУУМНАЯ СУБЛИМАЦИОННАЯ УСТАНОВКА ДЛЯ СУШКИ БИОЛОГИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2119622C1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СЫПУЧИХ И ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1996 |

|

RU2119624C1 |

| Способ сублимационной сушки жидких и пастообразных продуктов и сублимационная сушилка | 1980 |

|

SU909497A1 |

| CN 201081528 Y, 02.07.2008. | |||

Авторы

Даты

2021-04-19—Публикация

2020-09-22—Подача