Изобретение относится к системам подачи топлива и управления авиационного газотурбинного двигателя на стационарных и переменных режимах с учетом внешних условий полета самолета.

Система топливопитания авиационного газотурбинного двигателя (ГТД) служит для бесперебойной подачи топлива в камеру сгорания с необходимыми характеристиками по расходу, давлению, температуре и чистоте. Эта система также осуществляет питание топливом, как рабочей жидкостью, гидромеханизмов системы автоматического управления ГТД, в т.ч. силовых гидроцилиндров, и, как охлаждающей жидкостью, топливомасляных теплообменников для охлаждения масла, циркулирующего в масляной системе двигателя.

Известна система топливопитания и управления серийно эксплуатируемого турбореактивного двухконтурного, двухвального двигателя ПС-90А для самолетов Ту-204/Ту-214 и Ил-96-300 («Авиационный двигатель ПС-90А» под редакцией А.А. Иноземцева, Москва, Либра-К, 2007 г., стр. 183 - 205). Данная система (совокупность устройств) включает последовательно соединенные топливными трубопроводами подкачивающий топливный насос низкого давления, топливомасляный теплообменник, топливный фильтр, топливный насос-регулятор высокого давления, который обеспечивает подачу топлива в автомат распределения топлива по коллекторам камеры сгорания и одновременно к гидроцилиндрам механизации компрессора и отбора воздуха.

Механизация компрессора предусматривает управление положением лопаток входного направляющего аппарата и направляющих аппаратов первой и второй ступени компрессора высокого давления (КВД), открытие/закрытие заслонок перепуска воздуха из подпорных ступеней компрессора низкого давления, открытие/закрытие клапанов перепуска воздуха из компрессора высокого давления.

Топливо, прокачиваемое через топливомасляный теплообменник, также является хладагентом масляной системы двигателя. Подкачивающий насос и насос-регулятор приводятся во вращение от коробки приводов двигателя, каждый насос от своего отдельного привода.

Управление ПС-90А на стационарных и переменных режимах осуществляется экипажем с помощью перемещения рычага управления двигателем, который механическим тросом кинематически связан с насосом-регулятором.

Недостатком известного топливного устройства является возникновение возмущений в магистрали подачи топлива в камеру сгорания при срабатывании механизации компрессора, что приводит в ряде случаев к изменению частот вращения роторов высокого и низкого давлений, т.е. к колебаниям реактивной тяги R двигателя.

Кроме того, для ликвидации помпажа компрессора известное устройство кратковременно прекращает подачу топлива в двигатель. Это приводит к тому, что из-за низкого давления рабочего тела управление заслонок и клапанов перепуска воздуха обеспечивается с некоторым отставанием.

Известен способ создания необходимого давления и расхода топлива в топливной системе ГТД, который предусматривает введение в конструкцию двигателя дополнительного топливного насоса с электрическим приводом. Из описания формулы изобретения и устройства, реализующего данный способ, следует, что на режимах работы газотурбинного двигателя при частотах вращения ротора газотурбинного двигателя выше 40% и возникновении условий с недостаточным давлением топлива на входе или выходе топливного насоса с механическим приводом, а также при температуре топлива tTвх на входе в насос с механическим приводом ниже +10°С включают и/или увеличивают частоту вращения топливного насоса с электрическим приводом и поддерживают давления или температуру топлива на необходимом уровне (RU 2674806, МПК: F02C 7/236, F02C 7/236, опубл. 13.12.2018).

Недостатки данного аналога:

- низкая эффективность способа из-за усложнения конструкции и увеличения веса двигателя, снижения его надежности; повышения стоимости изготовления, ремонта и технического обслуживания топливорегулирующей аппаратуры в связи с введением дополнительного насоса;

необходимость организации длительного электропитания дополнительного топливного насоса с электрическим приводом, в т.ч. при отсутствии электропитания от аэродромного источника или вспомогательной силовой установки самолета;

- в случае отказа бортового электропитания или электрического привода дополнительный топливный насос с электрическим приводом становится неработоспособным;

- введение дополнительного топливного насоса с электрическим приводом неизбежно приводит к возникновению электромагнитных помех, что может потребовать принятия дополнительных конструктивных и алгоритмических мероприятий по помехозащищенности электронного оборудования двигателя и его линий связи.

Известна система топливопитания газотурбинного двигателя, включающая электронасос высокого давления в виде центробежного насоса с электроприводом (RU 2329387, МПК: F02C 9/26, опубл. 20.07.2008), которая обеспечивает бесперебойную подачу топлива в камеру сгорания и гидроцилиндры механизации компрессора на всех режимах работы двигателя.

К основным недостаткам данного аналога относится необходимость организации длительного электропитания электронасоса высокого давления и неработоспособность топливной системы, в т.ч. выключение двигателя в полете в случае отказа бортовой системы электропитания электронасоса высокого давления.

Наиболее близким по техническому уровню и достигаемому результату к заявляемой системе топливопитания и механизации компрессора газотурбинного двигателя является техническое решение по топливной системе газотурбинного двигателя (RU 34232, МПК: F17D 3/00, опубл. 27.11.2003).

Топливная система газотурбинного двигателя включает подкачивающий насос, топливный фильтр, основной насос-регулятор высокого давления, устройство дозирования топлива в камере сгорания, устройство управления механизацией ГТД, топливные трубопроводы и отличается тем, что в магистрали системы, параллельно основному топливному насосу, установлен дополнительный топливный насос, который на входе соединен с топливным фильтром, а на выходе - с устройством управления механизацией, причем на выходе основной насос соединен с устройством дозирования топлива в камере сгорания. Таким образом, расход топлива Gт в форсунки двигателя при работе механизации компрессора остается устойчивым и стабильным, в т.ч. при устранении помпажа компрессора.

Недостатками такой системы топливопитания является:

- снижение пожаробезопасности ГТД, т.к. в случае поломки топливного трубопровода и/или гидроцилиндра устройства механизации компрессора, разрушения самого дополнительного топливного насоса неизбежно возникновение течи топлива, в т.ч. в горячей зоне двигателя, что создает предпосылку к пожару;

- увеличение веса системы за счет постановки дополнительного насоса механизации и соответствующего механического привода к нему; усложнение конструкции коробки приводных агрегатов;

- подогрев топлива за счет работы дополнительного насоса механизации и увеличение теплонапряженности топливорегулирующей аппаратуры в целом, что может оказать негативное влияние на надежную работу устройства в условиях высоких положительных температур в мотогондоле работающего двигателя, например, при длительном ожидании разрешения на взлет.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является снижение пожаробезопасности ГТД, увеличение веса системы за счет постановки дополнительного насоса механизации и соответствующего механического привода к нему, подогрев топлива за счет работы дополнительного насоса и увеличение теплонапряженности топливорегулирующей аппаратуры в целом.

Техническая задача предлагаемого изобретения заключается в обеспечении пожаробезопасности ГТД, снижении веса системы, теплонапряженности топливорегулирующей аппаратуры, повышении надежности системы топливопитания и механизации компрессора за счет введения интегрального исполнения агрегатов топливопитания, а именно объединения насосов низкого и высокого давлений топлива в первый единый интегральный блок насосов, а также объединения топливного регулятора и автомата распределения топлива во второй единый интегральный блок, применения устройства пневматического управления механизацией компрессора; кроме того, дополнительно вводится электронный блок управления для комплексного управления системой пневматического управления механизацией компрессора вторым единым конструктивным блоком; оптимизации размещение приводных агрегатов на коробке приводных агрегатов с помощью переходной крепежной плиты для повышения надежности и эксплуатационной технологичности приводных агрегатов.

Техническая проблема решается тем, что в системе топливопитания и механизации компрессора газотурбинного двигателя, включающей топливный насос низкого давления, который приводится во вращение от приводного вала коробки приводных агрегатов, топливный фильтр, топливомасляный теплообменник двигателя, топливный насос высокого давления, который также приводится во вращение от другого приводного вала коробки приводных агрегатов, устройство дозирования топлива в камеру сгорания, автомат распределения топлива по коллекторам камеры сгорания, устройство механизации компрессора, обеспечивающее управление положением направляющих аппаратов компрессора и открытием/закрытием клапанов перепуска и отборов воздуха из компрессора, согласно изобретению, топливный насос низкого давления и топливный насос высокого давления объединены в первый интегральный блок, который содержит подкачивающую ступень низкого давления и ступень высокого давления, при этом выход подкачивающей ступени через топливный трубопровод соединен со входом топливомасляного теплообменника двигателя, а выход топливомасляного теплообменника через другой топливный трубопровод соединен со входом топливного фильтра, выход которого соединен со входом ступени высокого давления первого интегрального блока насосов; кроме того, устройство дозирования топлива Gт в камеру сгорания газотурбинного двигателя и автомат распределения топлива по коллекторам камеры сгорания объединены во второй интегральный блок, управление положением направляющих аппаратов компрессора высокого давления и перепуском воздуха из подпорных ступеней компрессора низкого давления осуществляется с помощью силовых гидроцилиндров по команде второго интегрального блока, устройство механизации компрессора дополнительно содержит электропневматический блок, и соединенный с ним по меньшей мере один пневмоцилиндр, обеспечивающий открытие/закрытие клапанов перепуска и/или отбора воздуха из компрессора высокого давления газотурбинного двигателя, при этом в компрессоре газотурбинного двигателя дополнительно предусмотрено по меньшей мере одно место отбора воздуха для подвода сжатого воздуха через воздушные трубопроводы к электропневматическому блоку; кроме того, для управления вторым интегральным блоком и электропневматическим блоком дополнительно введен электронный блок управления, при этом механический привод обоих топливных насосов первого интегрального блока осуществляется одним и тем же приводным валом коробки приводных агрегатов.

Кроме того, согласно изобретению, в качестве газотурбинного двигателя применен турбореактивный двухконтурный двигатель типа ПД-14, а в качестве электронного блока управления применен электронный регулятор двигателя цифрового типа.

Кроме того, согласно изобретению, отбор воздуха для подвода сжатого воздуха через воздушные трубопроводы к электропневматическому блоку осуществляют от ступени компрессора высокого давления двигателя.

Кроме того, согласно изобретению, открытие/закрытие клапанов перепуска воздуха из компрессора высокого давления осуществляют по релейной программе в зависимости от приведенной по температуре воздуха на входе в компрессор высокого давления частоты вращения ротора высокого давления nвд0.

Кроме того, согласно изобретению, в качестве ступени высокого давления первого интегрального блока 1 применен шестеренный насос.

Как в прототипе, система топливопитания и механизации компрессора газотурбинного двигателя включает топливный насос низкого давления, топливный фильтр, топливомасляный теплообменник двигателя, топливный насос высокого давления, устройство дозирования топлива в камеру сгорания, автомат распределения топлива по коллекторам камеры сгорания, устройство механизации компрессора, обеспечивающее управление положением направляющих аппаратов компрессора и открытием/закрытием клапанов перепуска и отборов воздуха из компрессора.

В отличие от прототипа, топливный насос низкого давления и топливный насос высокого давления объединены в первый интегральный блок, который содержит подкачивающую ступень низкого давления и ступень высокого давления, при этом выход подкачивающей ступени через топливный трубопровод соединен со входом топливомасляного теплообменника двигателя, а выход топливомасляного теплообменника через другой топливный трубопровод соединен со входом топливного фильтра, выход которого соединен со входом ступени высокого давления первого интегрального блока насосов; кроме того, устройство дозирования топлива Gт в камеру сгорания газотурбинного двигателя и автомат распределения топлива по коллекторам камеры сгорания объединены во второй интегральный блок, управление положением направляющих аппаратов компрессора высокого давления и перепуском воздуха из подпорных ступеней компрессора низкого давления осуществляется с помощью силовых гидроцилиндров по команде второго интегрального блока, устройство механизации компрессора дополнительно содержит электропневматический блок, и соединенный с ним по меньшей мере один пневмоцилиндр, обеспечивающий открытие/закрытие клапанов перепуска и/или отбора воздуха из компрессора высокого давления газотурбинного двигателя, при этом в компрессоре газотурбинного двигателя дополнительно предусмотрено по меньшей мере одно место отбора воздуха для подвода сжатого воздуха через воздушные трубопроводы к электропневматическому блоку; кроме того, для управления вторым интегральным блоком и электропневматическим блоком дополнительно введен электронный блок управления, при этом механический привод обоих топливных насосов первого интегрального блока осуществляется одним и тем же приводным валом коробки приводных агрегатов.

Использование электропневматического блока позволяет исключить изменение расхода топлива Gт в камеру сгорания при включении пневмоцилиндра, обеспечивающего открытие/закрытие клапанов перепуска воздуха и/или отборов воздуха из компрессора.

Объединение топливного насоса низкого давления и топливного насоса высокого давления в первый блок насосов интегрального исполнения, а также объединение устройства дозирования топлива в камеру сгорания и автомата распределения топлива по коллекторам камеры сгорания во второй блок также интегрального исполнения позволяет снизить вес устройства топливопитания и механизации компрессора газотурбинного двигателя, сократить количество топливных трубопроводов, уменьшить теплонапряженность топливорегулирующей аппаратуры, улучшить эксплуатационную технологичность двигателя в целом.

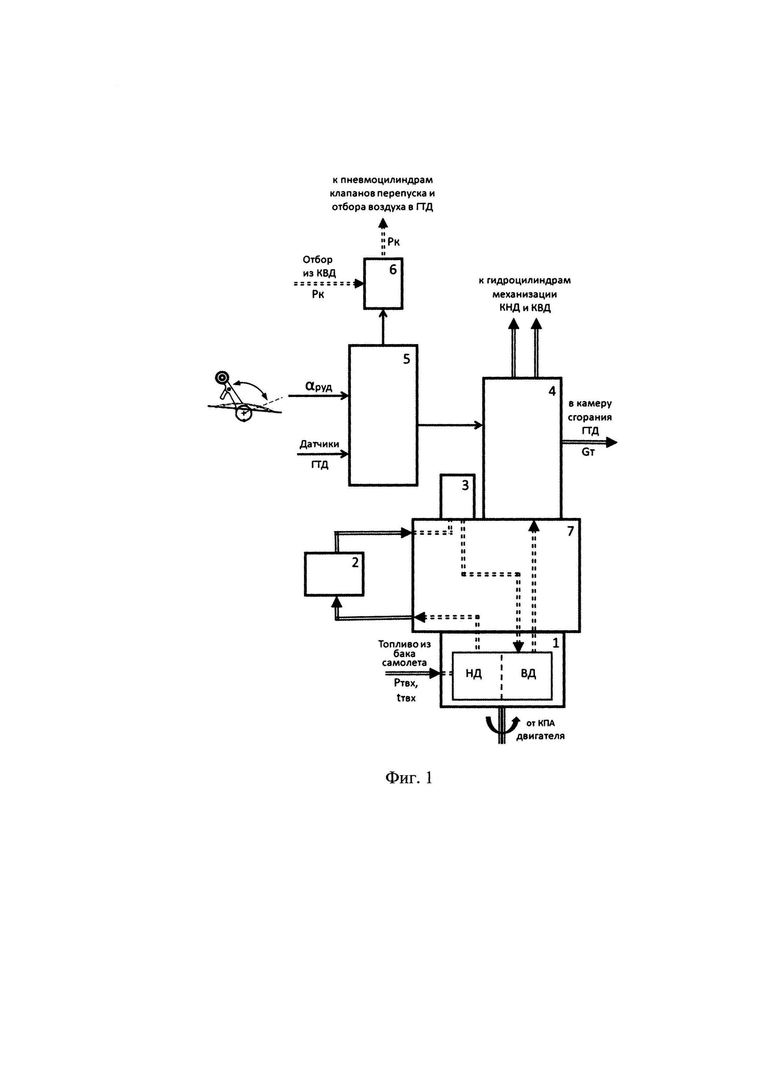

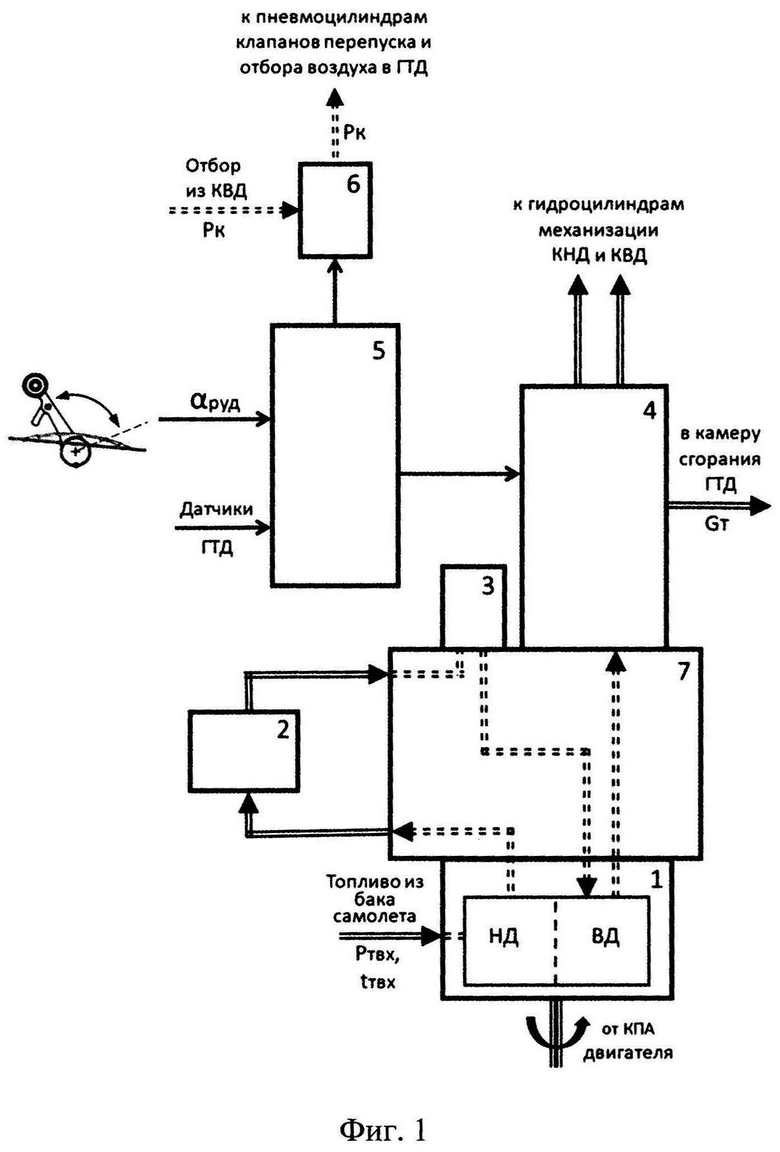

На фигуре 1 изображена принципиальная схема заявляемой системы топливопитания и механизации компрессора газотурбинного двигателя (системы).

В состав системы входит первый интегральный блок 1, топливомасляный теплообменник 2, основной топливный фильтр 3, второй интегральный блок 4, электронный блок управления 5, электропневматический блок 6, адаптер топливных агрегатов 7.

Первый интегральный блок 1 предназначен для обеспечения требуемого расхода топлива Gт в камеру сгорания, а также расхода и давления топлива, необходимого для управления механизацией направляющих аппаратов компрессора двигателя с заданным быстродействием. Блок 1 имеет интегральное исполнение, состоит из подкачивающей центробежной ступени низкого давления (НД) и ступени высокого давления (ВД). Механический привод (вращение) обеих ступеней первого интегрального блока осуществляется одним и тем же приводным валом коробки приводных агрегатов (КПА). В качестве ступени высокого давления первого интегрального блока 1 применяют шестеренный насос, при этом первый интегральный блок 1 обеспечивает расход топлива в камеру сгорания двигателя с тягой R = 14000 кгс не менее Gт ≈ 4750 кг/ч при частоте вращения ротора высокого давления nВД = 15650 об/мин и температуре топлива на входе в первый интегральный блок 1 tТвх = +(30±5)°С.

Топливомасляный теплообменник 2 предназначен для охлаждения масла и подогрева топлива, что предотвращает образование кристаллов льда на топливном фильтре 3 и в системе дозирования топлива. Выход теплообменника 2 соединен со входом топливного фильтра 3.

Основной топливный фильтр 3 предназначен для очистки топлива от механических загрязнений. Вход топливного фильтра 3 соединен через топливный трубопровод с выходом топливомасляного теплообменника 2, а выход фильтра 3 соединен со входом ступени высокого давления блока 1.

Второй интегральный блок 4 предназначен для автоматического управления расходом топлива Gт в камеру сгорания по сигналам от электронного блока 5, для распределения дозированного топлива высокого давления по коллекторам камеры сгорания (не показаны), подачи топлива высокого давления от блока 1 по управляющим полостям гидроцилиндров управления направляющих аппаратов компрессора и перепуска воздуха из подпорных ступеней компрессора низкого давления, а также останова двигателя.

Электронный блок управления 5 обеспечивает комплексное управление и защиту двигателя на всех режимах его работы в соответствии с заданными программами управления по входным управляющим воздействиям из самолетной системы управления и сигналам с датчиков системы автоматического управления двигателя. Электронный блок 5 в том числе создает управляющие воздействия на исполнительные механизмы второго интегрального блока 4 и в электропневматический блок 6. В качестве электронного блока управления применен электронный регулятор двигателя цифрового типа.

Электропневматический блок 6 обеспечивает преобразование электрических управляющих сигналов, поступающих от электронного блока 5 в пневматические сигналы, подаваемые к пневмоцилиндрам управления клапанами перепуска воздуха из компрессора и/или отбора воздуха газотурбинного двигателя.

Из сказанного выше следует, что в заявляемом изобретении применительно к турбореактивному двухконтурному двигателю (turbofan engine) осуществляется оптимальное распределение функций по управлению механизацией компрессора, а именно: управление положением направляющих аппаратов компрессора высокого давления и перепуском воздуха из подпорных ступеней компрессора низкого давления осуществляется с помощью силовых гидроцилиндров по команде второго интегрального блока 4, а открытие/закрытие клапанов перепуска воздуха из компрессора высокого давления и отбора воздуха двигателя осуществляется с помощью по меньшей мере одного пневмоцилиндра по команде электропневматического блока 6.

Устройство работает следующим образом.

Топливо из самолетного бака под давлением самолетных баковых насосов с параметрами Ртвх, tТвх (давление и температура топлива) через перекрывной топливный пожарный кран (не показаны) поступает на вход в первый интегральный блок 1, а именно в ступень блока - центробежную подкачивающую ступень, где за счет вращения шнека и рабочего колеса происходит вынужденное поступательное и вращательное бескавитационное движение топлива от центра к периферии, при этом возрастает скорость и давление топлива.

После центробежной подкачивающей ступени топливо поступает в топливомасляный теплообменник 2, а затем в основной топливный фильтр 3. Из основного топливного фильтра 3 топливо через переходную крепежную плиту 7(адаптер топливных агрегатов) поступает на вход в ступень высокого давления первого интегрального блока 1. Далее топливо поступает в магистраль высокого давления на вход во второй интегральный блок 4.

Второй интегральный блок 4 осуществляет регулирование расхода топлива Gт в камеру сгорания, где в результате горения топлива происходит процесс превращения химической энергии, заключенной в топливе, в тепловую энергию с высоким КПД. Регулирование расхода топлива Gт в камеру сгорания осуществляется по электрическому сигналу электронного блока управления для обеспечения требуемого уровня тяги ГТД. Одновременно блок 4 обеспечивает распределение топлива высокого давления по управляемым штоковым и поршневым полостям силовых гидроцилиндров направляющих аппаратов компрессора также по электрическому сигналу электронного блока управления 5.

Программы управления расходом топлива Gт в камеру сгорания, положением направляющих аппаратов компрессора на стационарных и переменных режимах работы ГТД, реализуемые в электронном блоке управления 5, могут быть самыми разнообразными (См. «Системы автоматического управления авиационными ГТД: Энциклопедический справочник / Под ред. д.т.н., проф. О.С. Гуревича. - М.: ТОРУС ПРЕСС, 2011. - 208 с: ил.). Но в частности, предпочтительно, чтобы программа управления положением направляющих аппаратов компрессора или программа перемещения штока гидроцилиндра, кинематически связанного с направляющими аппаратами компрессора, была аналоговая и в зависимости от приведенной по температуре воздуха на входе в компрессор высокого давления частоты вращения ротора высокого давления nвд0. В случае отказа данного канала (программы) управления, целесообразен переход электронного блока 5 на управление положением штока гидроцилиндра привода направляющих аппаратов компрессора в зависимости от приведенной частоты вращения ротора высокого давления по температуре воздуха на входе в двигатель.

Электронный блок 5 также осуществляет выдачу управляющего воздействия в электропневматический блок 6 для открытия/закрытия клапанов перепуска и/или отбора воздуха из компрессора высокого давления двигателя. Отбор воздуха для подвода сжатого воздуха через воздушные трубопроводы к электропневматическому блоку осуществляют от ступени компрессора высокого давления двигателя.

Программы управления открытия/закрытия клапанов перепуска воздуха из компрессора в зависимости от параметров двигателя могут быть самыми разнообразными, но, согласно заявляемой полезной модели, предпочтительно открытие/закрытие клапанов перепуска воздуха осуществлять по релейной программе в зависимости от приведенной по температуре воздуха на входе в компрессор высокого давления частоты вращения ротора высокого давления nвд0. В случае отказа данного канала управления, электронный блок 5 переходит на управление в зависимости от приведенной частоты вращения ротора высокого давления nВДпр.

Специалистам в области авиационного двигателестроения также ясно, что варианты электропневмоуправления клапанов перепуска и/или отбора воздуха также могут быть различными, в т.ч. с учетом электромагнитной помехозащищенности, требований по надежности, качеству управления, весу и стоимости. Например, возможно использование технического решения согласно системе управления пневмоклапаном газотурбинного двигателя, с использованием электроклапана (US 2013115055 (А1), МПК: F01D 17/00, F01D 25/00, опубл. 09.05.2013), Система управления пневмоклапаном газотурбинного двигателя (System for controlling a pneumatic valve of a turbine engine), или согласно способу повышения надежности пневмосистемы управления входного направляющего аппарата газотурбинных двигателей ДУ80Л1 и ДН80Л1 в составе газоперекачивающих агрегатов (RU 2731689, МПК: F02C 7/18, опубл. 07.09.2020). Схема формирования пневматической команды на перекладку исполнительных пневмоцилиндров не является задачей настоящего изобретения.

В случае резкого изменения режима работы двигателя, в т.ч. при нештатной работе, связанной с ликвидацией возможного помпажа, возмущения на входе в топливную систему носят минимальный характер, колебаний частот вращения роторов и реактивной тяги R двигателя практически не происходит; открытие/закрытие клапанов перепуска и отбора воздуха двигателя осуществляется надежно и независимо от топливной системы, с заданным быстродействием, т.к. силовые пневмоцилиндры перекладываются под воздействием сжатого воздуха, отбираемого от компрессора с давлением Рк, превышающим давление воздуха в клапанах перепуска. Таким образом, расход топлива Gт в форсунки камеры сгорания двигателя при работе механизации компрессора также остается устойчивым и стабильным, в т.ч. при устранении помпажа компрессора.

Заявляемое изобретение успешно прошло наземные и летные испытания в составе турбореактивного двухконтурного двигателя пятого поколения ПД-14. В ходе испытаний было подтверждено эффективное использование электронного регулятора двигателя ПД-14 в качестве электронного блока управления 5. Также подтверждено эффективное применение в системе:

- шестеренчатого насоса в качестве ступени высокого давления первого интегрального блока 1. При этом интегральный блок 1 обеспечивает расход топлива в камеру сгорания двигателя не менее Gт ≈ 4750 кг/ч при частоте вращения ротора высокого давления nВД = 15650 об/мин и температуре топлива на входе в блок 1 tTвх = +(30±5)°С;

- электропневматического блока 6;

- открытие/закрытие клапанов перепуска воздуха из компрессора высокого давления двигателя с помощью силовых пневмоцилиндров по релейной программе в зависимости от приведенной по температуре воздуха на входе в компрессор высокого давления частоты вращения ротора высокого давления nвд0.

- отбора воздуха из ступени компрессора высокого давления двигателя для управления электропневматического блока;

- переходной крепежной плиты (адаптера) на корпусе коробки приводных агрегатов (КПА) для размещения на ней первого и второго интегральных блоков. При этом оба насоса первого интегрального блока приводятся одним и тем же приводным валом коробки приводных агрегатов.

В случае нештатной работы, связанной с ликвидацией возможного помпажа, возмущения на входе в топливную систему носят минимальный характер; открытие/закрытие клапанов перепуска и отбора воздуха из компрессора двигателя осуществляется надежно и с заданным быстродействием, т.к. их управление осуществляется с помощью силовых пневмоцилиндров и независимо от топливной системы.

Таким образом, выполнение предлагаемого изобретения с вышеуказанными отличительными признаками в совокупности с известными признаками, позволяет снизить вес системы, создать эффективную и пожаробезопасную систему топливопитания и механизации компрессора газотурбинного двигателя, обеспечивающую бесперебойную (бескавитационную) подачу топлива в камеру сгорания на всех режимах работы двигателя, включая запуск двигателя на земле и в воздухе, а также повысить надежность и эксплуатационную технологичность размещения приводных агрегатов на коробке приводных агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТОПЛИВОПОДАЧИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2368794C1 |

| СПОСОБ СНИЖЕНИЯ ПОДОГРЕВА ТОПЛИВА В ТОПЛИВНОЙ СИСТЕМЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ НА РЕЖИМАХ ГЛУБОКОГО ДРОССЕЛИРОВАНИЯ | 2016 |

|

RU2622220C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ НА ДИНАМИЧЕСКИХ РЕЖИМАХ РАЗГОНА И ДРОССЕЛИРОВАНИЯ | 2006 |

|

RU2337250C2 |

| Способ защиты газотурбинного двигателя от помпажа | 2022 |

|

RU2798129C1 |

| СПОСОБ ЗАЩИТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПОМПАЖА КОМПРЕССОРА | 2023 |

|

RU2801768C1 |

| СИСТЕМА ТОПЛИВОПИТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2364738C1 |

| Способ автоматической защиты газотурбинного двигателя от помпажа | 2022 |

|

RU2789806C1 |

| СИСТЕМА ТОПЛИВОПИТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2329387C2 |

| Система подачи топлива в камеру сгорания авиационного газотурбинного двигателя | 2017 |

|

RU2636360C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ | 2012 |

|

RU2507406C1 |

Изобретение относится к системе подачи топлива и управления авиационного газотурбинного двигателя (ГТД) на стационарных и переменных режимах с учетом внешних условий полета самолета. В системе топливный насос низкого давления и топливный насос высокого давления объединены в первый интегральный блок, который содержит подкачивающую ступень низкого давления и ступень высокого давления. Выход подкачивающей ступени через топливный трубопровод соединен с входом топливомасляного теплообменника двигателя. Выход топливомасляного теплообменника через другой топливный трубопровод соединен с входом топливного фильтра, выход которого соединен с входом ступени высокого давления первого интегрального блока насосов. Устройство дозирования топлива Gт в камеру сгорания ГТД и автомат распределения топлива по коллекторам камеры сгорания объединены во второй интегральный блок. Управление положением направляющих аппаратов компрессора высокого давления (КВД) и перепуском воздуха из подпорных ступеней компрессора низкого давления осуществляется с помощью силовых гидроцилиндров по команде второго интегрального блока, устройство механизации компрессора дополнительно содержит электропневматический блок и соединенный с ним по меньшей мере один пневмоцилиндр, обеспечивающий открытие/закрытие клапанов перепуска и/или отбора воздуха из КВД ГТД, при этом в компрессоре ГТД дополнительно предусмотрено по меньшей мере одно место отбора воздуха для подвода сжатого воздуха через воздушные трубопроводы к электропневматическому блоку. Для управления вторым интегральным блоком и электропневматическим блоком дополнительно введен электронный блок управления, при этом механический привод обоих топливных насосов первого интегрального блока осуществляется одним и тем же приводным валом коробки приводных агрегатов. Кроме того, в качестве электронного блока управления применен электронный регулятор двигателя цифрового типа. Отбор воздуха для подвода сжатого воздуха через воздушные трубопроводы к электропневматическому блоку осуществляют от ступени КВД. Открытие/закрытие клапанов перепуска воздуха из КВД осуществляют по релейной программе в зависимости от приведенной по температуре воздуха на входе в КВД частоты вращения ротора высокого давления nвд0. В качестве ступени высокого давления первого интегрального блока применяют шестеренный насос. Изобретение позволяет снизить вес системы, создать эффективную и пожаробезопасную систему, обеспечивающую бесперебойную подачу топлива в камеру сгорания на всех режимах работы двигателя, включая запуск двигателя на земле и в воздухе, а также повысить надежность и эксплуатационную технологичность размещения приводных агрегатов на коробке приводных агрегатов. 4 з.п. ф-лы, 1 ил.

1. Система топливопитания и механизации компрессора газотурбинного двигателя, включающая топливный насос низкого давления, который приводится во вращение от приводного вала коробки приводных агрегатов, топливный фильтр, топливомасляный теплообменник двигателя, топливный насос высокого давления, который также приводится во вращение от другого приводного вала коробки приводных агрегатов, устройство дозирования топлива в камеру сгорания, автомат распределения топлива по коллекторам камеры сгорания, устройство механизации компрессора, обеспечивающее управление положением направляющих аппаратов компрессора и открытием/закрытием клапанов перепуска и отборов воздуха из компрессора, отличающаяся тем, что топливный насос низкого давления и топливный насос высокого давления объединены в первый интегральный блок, который содержит подкачивающую ступень низкого давления и ступень высокого давления, при этом выход подкачивающей ступени через топливный трубопровод соединен с входом топливомасляного теплообменника двигателя, а выход топливомасляного теплообменника через другой топливный трубопровод соединен с входом топливного фильтра, выход которого соединен с входом ступени высокого давления первого интегрального блока насосов; кроме того, устройство дозирования топлива Gт в камеру сгорания газотурбинного двигателя и автомат распределения топлива по коллекторам камеры сгорания объединены во второй интегральный блок, управление положением направляющих аппаратов компрессора высокого давления и перепуском воздуха из подпорных ступеней компрессора низкого давления осуществляется с помощью силовых гидроцилиндров по команде второго интегрального блока, устройство механизации компрессора дополнительно содержит электропневматический блок и соединенный с ним по меньшей мере один пневмоцилиндр, обеспечивающий открытие/закрытие клапанов перепуска и/или отбора воздуха из компрессора высокого давления газотурбинного двигателя, при этом в компрессоре газотурбинного двигателя дополнительно предусмотрено по меньшей мере одно место отбора воздуха для подвода сжатого воздуха через воздушные трубопроводы к электропневматическому блоку; кроме того, для управления вторым интегральным блоком и электропневматическим блоком дополнительно введен электронный блок управления, при этом механический привод обоих топливных насосов первого интегрального блока осуществляется одним и тем же приводным валом коробки приводных агрегатов.

2. Система по п. 1, отличающаяся тем, что в качестве газотурбинного двигателя применен турбореактивный двухконтурный двигатель типа ПД-14, а в качестве электронного блока управления применен электронный регулятор двигателя цифрового типа.

3. Система по п. 1, отличающаяся тем, что отбор воздуха для подвода сжатого воздуха через воздушные трубопроводы к электропневматическому блоку осуществляют от ступени компрессора высокого давления двигателя.

4. Система по п. 1, отличающаяся тем, что открытие/закрытие клапанов перепуска воздуха из компрессора высокого давления осуществляют по релейной программе в зависимости от приведенной по температуре воздуха на входе в компрессор высокого давления частоты вращения ротора высокого давления nвд0.

5. Система по п. 1, отличающаяся тем, что в качестве ступени высокого давления первого интегрального блока применен шестеренный насос.

| Передвижное устройство для собирания гусениц с листьев корнеплодов | 1933 |

|

SU34232A1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ НА РЕЖИМЕ КОНСЕРВАЦИИ | 2008 |

|

RU2392469C2 |

| EP 1911949 A2, 16.04.2008. | |||

Авторы

Даты

2024-06-19—Публикация

2023-10-25—Подача