Область техники

Изобретение относится к области физики, в частности к методикам наноструктурирования и модификации свойств поверхности материалов, покрытых углеродными нанотрубками. Изобретение может быть использовано для изменения смачиваемости поверхности, покрытой углеродными нанотрубками, в том числе для получения гидрофильных или гидрофобных поверхностей путем модификации поверхности нанотрубок ионным пучком.

Уровень техники

Из уровня техники известно, что неориентированные необлученные многостенные углеродные нанотрубки (далее, иногда, МУНТ) гидрофильны: капля воды впитывается в образец, состоящий из МУНТ или покрытый МУНТ, за несколько секунд.

Из уровня техники известно значительное число публикаций, описывающих разнообразные механизмы по изменению смачиваемости поверхности. Известно, что функционализируя поверхности твердых тел, можно изменять их смачиваемость. Чаще всего функционализация проводится химическими методами, в результате дефектообразование связано в первую очередь с образованием новых химических связей с атомами окислителя, что, несомненно, влияет на свойства материала. Так, например, характер смачивания можно изменить путем модифицирования поверхности, например, проведя ее химическую обработку, за счет адсорбции поверхностно-активных веществ (ПАВ). В зависимости от природы ПАВ может осуществляться как гидрофилизация, так и гидрофобизация поверхности. Если увеличить концентрацию обрабатывающего вещества выше оптимальной, при которой образуется монослой, то можно получить противоположный результат из-за образования полислоя на поверхности. Кроме того, недостатком метода, использующего погружение в ванну с раствором поверхностно-активных веществ и дальнейшее выпаривание воды, является нагревание пористых тел, что может привести к нежелательным изменениям формы или структуры этого тела, если составляющие его материалы имеют низкую температуру плавления.

Для получения устойчивой гидрофильной пленки на поверхности металла используется обработка растворами электролитов (обычно ортофосфорной кислоты и ее солей) или растворами полярных полимеров (крахмала, декстрина, КМЦ натрия и т.д.). Например, гидрофилизацию поверхности алюминия осуществляют с помощью ортофосфорной кислоты: кислота химически взаимодействует с оксидной пленкой поверхности металла. В результате на поверхности образуется тонкая солевая микропленка фосфата алюминия, практически нерастворимая в воде, которая улучшает смачивание поверхности увлажняющим раствором (водой). Недостатком данного способа гидрофилизации поверхности алюминия является то, что концентрация ортофосфорной кислоты должна быть вполне определенной, так как в избытке кислоты происходит образование кислых солей Al2(HPO4)3, Al(H2PO4)3, растворяющихся в воде, вследствие чего достигнутая смачиваемость поверхности ухудшается. Кроме того, данный способ не подходит для поверхностей из других материалов.

Известен способ получения гидрофобного или гидрофильного пористого кремния электрохимическим травлением в растворе плавиковой кислоты концентрацией от 20% до 30% при подаче тока (патент 2555013 Грунин А.А., Четвертухин А.В., Федянин А.А., Михальков Н.В. от 10 июля 2015 г.). Недостатком данного способа является ограниченность применения, так как зачастую столь сильное электрохимическое воздействие не подходит для композитов и не может использоваться в качестве покрытий.

Исследователи из Университета Британской Колумбии разработали материал (состоящий из осажденной меди), который изменяет смачиваемость под действием электрического тока [Beniamin Zahiri et al. Electrochemical Switching: Active Control over the Wettability from Superhydrophobic to Superhydrophilic by Electrochemically Altering the Oxidation State in a Low Voltage Range. Jun 2017 Advanced Materials Interfaces]. Метод с пропусканием небольшого тока позволяет регулировать угол смачивания в диапазоне 10-157 градусов. Недостатком данного способа является изменение адгезионных свойств материала.

Ученые из Университета Райса (Yilun Li et al., Laser-Induced Graphene in Controlled Atmospheres: From Superhydrophilic to Superhydrophobic Surfaces, DOI: 10.1002/adma.201700496) разработали технологию и лабораторную установку, которая позволяет с помощью лазера создавать графеновые структуры и с помощью использования различных газов регулировать их отношение к воде от супергидрофильного до супергидрофобного. Однако данный способ плохо масштабируем, так как графеновое покрытие с заданной смачиваемостью создается на одной определенной установке, в то время как для заявляемого способа подходят любые углеродные нанотрубки, в том числе коммерческие.

Наиболее близким к заявляемому решению является способ модификации поверхности углеродных наноструктур (WO 2010/105058), согласно которому с помощью ионного облучения меняют тип гибридизации образцов очень широкого спектра - углеродные наноструктуры, нанопленки и т.д. Однако в данном изобретении не указано конкретное влияние облучения на смачиваемость поверхности массивов углеродных нанотрубок. Кроме того, в изобретении облучению ионами Ar подвергались углеродные нанопленки с целью изменения угла смачивания. При этом, указана возможность создания поверхностей на углеродных материалах с краевым углом смачивания 0°, и не показана возможность варьирования краевого угла смачивания во всем интервале значений до 180°.

Раскрытие изобретения

Техническим результатом изобретения является способность управления смачиваемостью поверхности многостенных углеродных нанотрубок (МУНТ) с получением гидрофильных или гидрофобных покрытий.

Технический результат достигается посредством способа модификации поверхности массива углеродных нанотрубок для обеспечения требуемых значений краевого угла смачиваемости, который включает облучение поверхности углеродных нанотрубок потоками ионов, при этом:

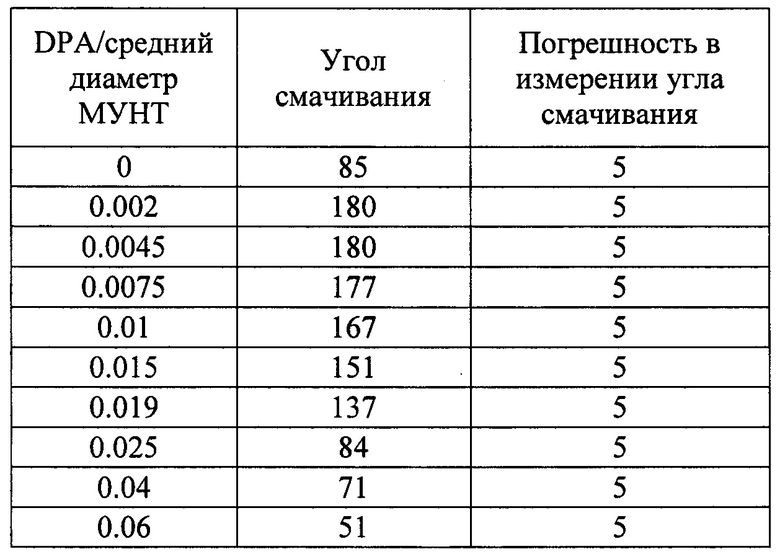

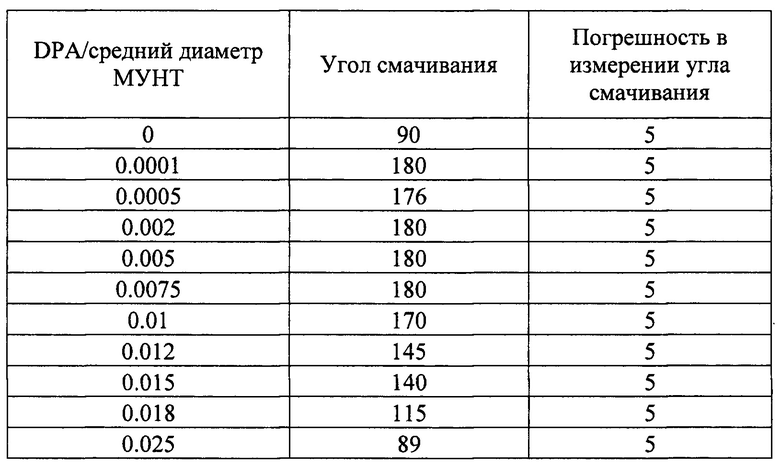

для получения углеродных нанотрубок со значением краевого угла смачиваемости около 180° (с возможным отклонением от указанной величины до 7%) при использовании углеродных нанотрубок диаметром от 8 нм и до 250 нм поверхность нанотрубок облучают пучком ионов с обеспечением параметров смещения на атом (DPA), деленного на средний диаметр углеродных нанотрубок в образце, до 0.0075 DPA/нм (включительно);

для получения углеродных нанотрубок со значением краевого угла смачиваемости 180° до 90° при использовании углеродных нанотрубок диаметром от 8 нм и до 250 нм поверхность нанотрубок облучают пучком ионов с обеспечением параметров смещения на атом (DPA), деленного на средний диаметр углеродных нанотрубок в образце, от 0.0075 DPA/нм до 0.025 DPA/нм (включительно);

для получения углеродных нанотрубок со значением краевого угла смачиваемости менее 90° при использовании углеродных нанотрубок диаметром от 8 нм и до 250 нм поверхность нанотрубок облучают пучком ионов с обеспечением параметров смещения на атом (DPA), деленного на средний диаметр углеродных нанотрубок в образце, более 0.025 DPA/нм.

Для облучения могут быть использованы любые ионы в диапазоне от 1 до 250 а.е.м., например, ионы аргона, гелия, железа, углерода. В способе могут быть использованы ориентированные или неориентированные нанотрубки. Для получения определенного значения краевого угла смачиваемости используют ионы с энергией, определяемой из известной из уровня техники формулы расчета смещения на атом (DPA). Плотность массива облучаемых углеродных нанотрубок составляет от 0.1 до 3 г/см3.

Краткое описание чертежей

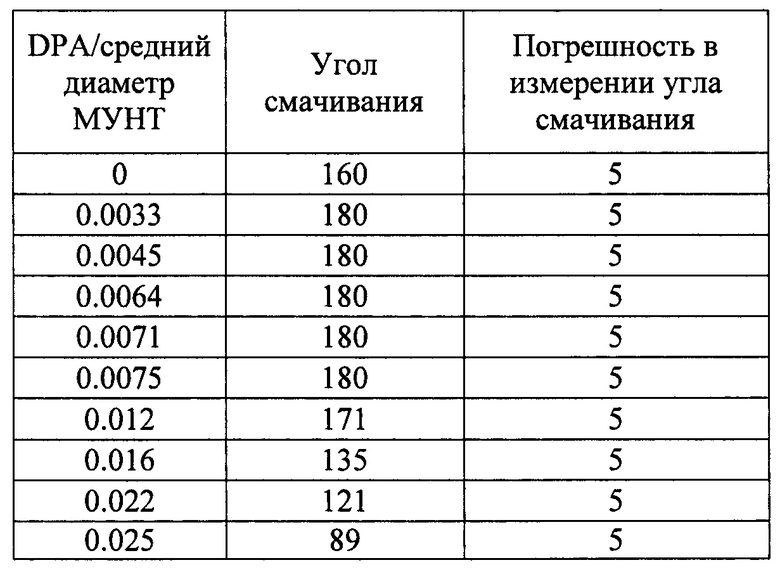

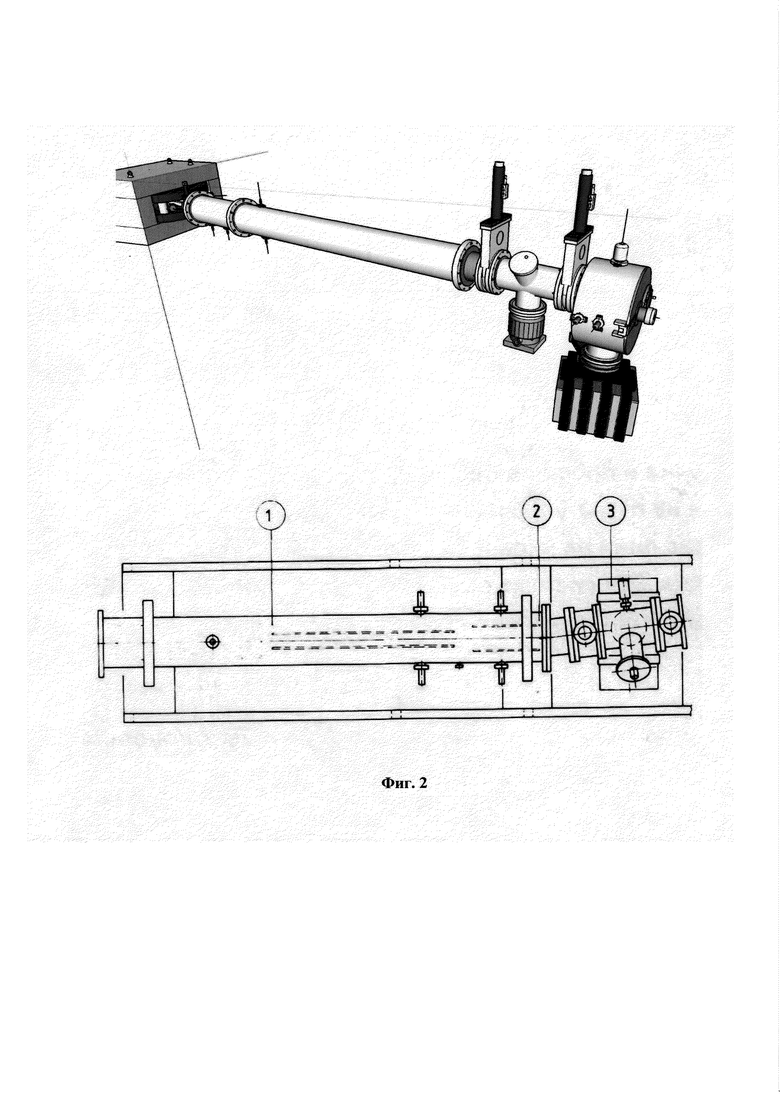

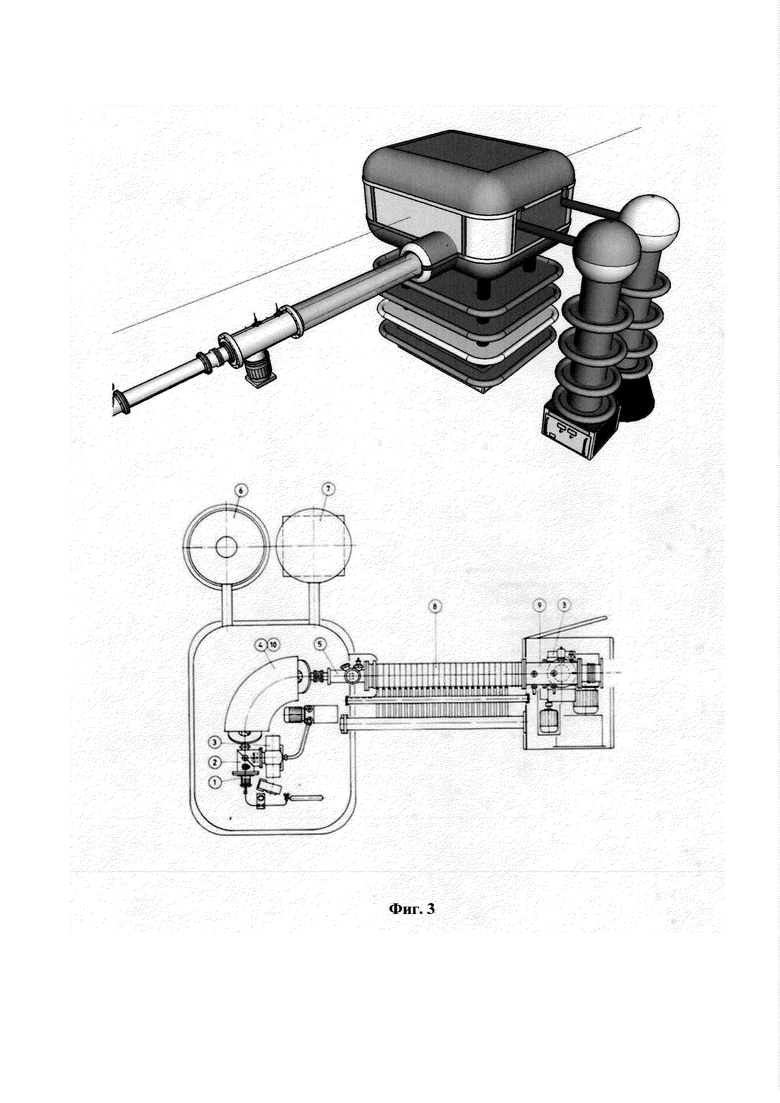

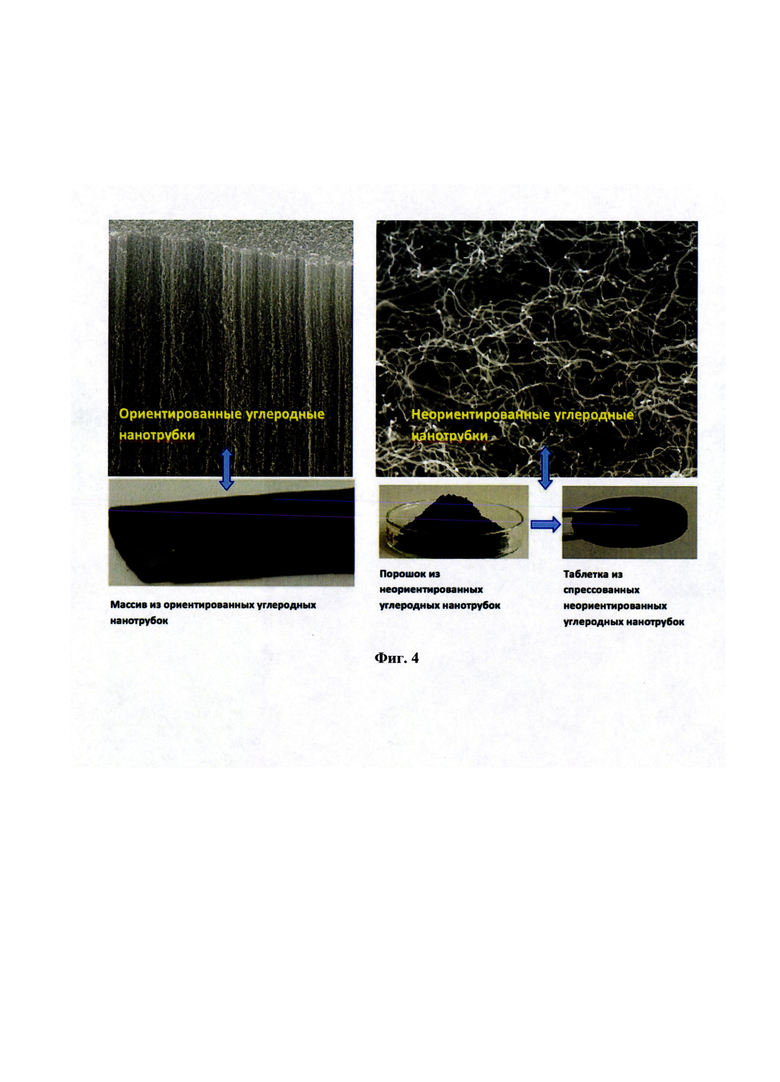

Изобретение поясняется чертежами, где на фиг. 1 изображен общий вид ускорителя, который может быть использован при модификации поверхности нанотрубок; на фиг. 2 показан ионопровод ускорителя фиг. 1; на фиг. 3 показана базовая часть ускорителя фиг. 1; на фиг. 4 представлены образцы массивов ориентированных и неориентированных углеродных нанотрубок, которые были использованы для модификации их поверхности.

Способ управления смачиваемостью поверхности МУНТ был реализован на ускорителе HVEE-500 (High Voltage Engineering Europa B.V. http://www.highvolteng.com/), создающий пучки ионов от 1 до 250 а.е.м. с энергией до 500 кэВ. Ускоритель (фиг. 1) состоит из экспериментальной камеры с ионопроводом (фиг. 2) и базовой части (фиг. 3) [Типичная конструкция представлена в A.Fathi, S.A.H.Feghhi, S.M.Sadati, E.Ebrahimibasabi. Technical notes: Magnetic field design for a Penning ion source for a 200 keV electrostatic accelerator. Nuclear Instruments and Methods in Physics Research Section A: Accelerators, Spectrometers, Detectors and Associated Equipment, vol. 850, 2017, pp. 1-6., https://doi.org/10.1016/j.nima.2017.01.028; Н.И. Веников, Источники ионов для ускорителей, стр. 8-26, Институт атомной энергии им. И.В. Курчатова, Москва, 1979 г.]

Из источника Пеннинга (1) ионы вытягиваются в камеру предускорения (2), в состав которой входит фокусирующая электростатическая линза Эйнзеля. Предускорение осуществляется подачей напряжения между апертурой источника и электродом, которое составляет 10-30 кВ. Из камеры ионы поступают в анализирующий магнит (4) с двойной фокусировкой, который поворачивает пучок ионов на 90 градусов. Магнит работает в диапазоне масс от 1 до 250 а.е.м. Ток магнита дистанционно контролируется с пульта управления. Контроль массы ускоряемых ионов осуществляется с помощью масс-калькулятора (10). На вход блока поступают данные о напряжении предускорения и о величине магнитного поля в анализаторе. Мини-компьютер рассчитывает массу иона и эта информация передается на пульт управления, где отображается в цифровом виде на дисплее. На выходе из магнита расположен монитор профиля пучка (5). Он является датчиком тока пучка и профиля плотности тока по сечению пучка. Сигнал от монитора пучка передается на пульт управления и может воспроизводиться на осциллографе. Высота, ширина и положение пика на экране осциллографа соответствуют интенсивности, диаметру и положению пучка. Эта система облегчает подстройку режима аппаратуры в мини-сепараторе для оптимизации характеристик пучка.

После магнита пучок ионов поступает в ускорительную трубку (8), на электроды которой подается напряжение от источника напряжения на 500 кВ (7). Ускоряющее напряжение на трубке может плавно регулироваться в пределах от 0 до 470 кВ. С учетом вытягивающего напряжения максимальная энергия однозарядных ионов может составлять 500 кэВ.

На выходе из базовой части находится электрическая триплетная линза (9).

Вакуум в системе обеспечивается двумя турбомолекулярными и двумя форвакуумными насосами (3). Один турбомолекулярный насос (ТМН) размещен внутри высоковольтного терминала. Этот насос, а также соответствующий вакуумметр, находятся под высоким напряжением. Данные о вакууме передаются на пульт управления по световодам. Второй ТМН расположен после ускорительной трубки и находится под потенциалом земли.

Всю аппаратуру в высоковольтном терминале снабжает электроэнергией мотор-генератор (6). Мощность достаточна для работы любого типа ионного источника. Мотор-генератор является самостоятельным агрегатом, так что на высоковольтный терминал не передается никакой вибрации.

На фиг. 2 изображена система развертки пучка (1), которая включает в себя два комплекта отклоняющих пластин в цилиндрической камере, расположенной в вакуумопроводе после электростатической триплетной линзы, а также генератор и усилитель сигналов развертки для электростатического отклонения пучка как по «х», так и по «у» с частотой порядка 1000 Гц. Система обеспечивает сканирование мишени пучком по площади до 100×100 мм2 с однородностью дозы по этой площади не хуже 99%. «Ловушка» нейтральных частиц (2) реализуется путем подачи напряжения на две дополнительные отклоняющие пластины, благодаря чему пучок заряженных частиц отклоняется на несколько градусов в повернутую секцию ионопровода. Отклоняющее напряжение на пластинах может быть отключено с помощью реле по сигналу от токового генератора при достижении заданной дозы; это вызывает немедленный увод пучка с мишени. Система вакуумной откачки (3) включает в себя один ТМН с форвакуумным насосом и все необходимые вакуумные затворы. ТМН со скоростью откачки 500 л/с расположен в конце ионопровода вблизи мишенной камеры.

Чтобы обеспечить однородность дозы по облучаемой площади используется прецизионная система электростатического сканирования по двум направлениям. В общих чертах, система состоит из двух пар пластин, которые отклоняют пучок в двух взаимно перпендикулярных направлениях. Напряжение на отклоняющие пластины подается от двух независимых генераторов сигналов треугольной формы. Отклонения от линейного закона изменения напряжения на выходе этих генераторов не превышают 1%.

Частота генераторов стабилизирована и составляет примерно 1000 Гц. Разность частот генераторов по «х» и по «у» выбрана так, чтобы обеспечить достаточно длительный интервал времени между повторениями картины сканирования. Расстояние между соседними линиями сканирования примерно на порядок величины меньше диаметра пучка. Отклонения от однородности дозы по плоскости мишени не превышают 1%, если длительность облучения составляет более 10 с.

Угловое отклонение сканируемого пучка от исходного направления в пределах облучаемой площади невелико. Это позволяет минимизировать, если это необходимо, эффекты каналирования.

Система развертки пучка соединена с системой автоматики и может уводить пучок в сторону или возвращать его к сканируемой площадке по сигналу от интегратора тока.

Также могут быть использованы другие ускорители ионов, способные создавать пучки ионов с аналогичными характеристиками: а.е.м., энергией, дозой.

Исследования по модификации поверхностей проводились на различных многостенных углеродных нанотрубках (УНТ), например, неориентированных «Таунит-М», «Таунит-МД» и многостенных вертикально ориентированных. «Таунит-МД» представляет собой порошок из многостенных углеродных нанотрубок с диаметром десятки нм, а нанотрубки «Таунит-М» гораздо тоньше, их диаметр до 15 нм. Для удобства исследований углеродные нанотрубки были спрессованы в таблетки диаметром ~2 см. Плотность прессования таблеток может варьироваться (0.1-3 г/см3), но это незначительно влияет на эффекты смачиваемости, так как облучению подвергается поверхность таблетки из углеродных нанотрубок (поверхностный эффект).

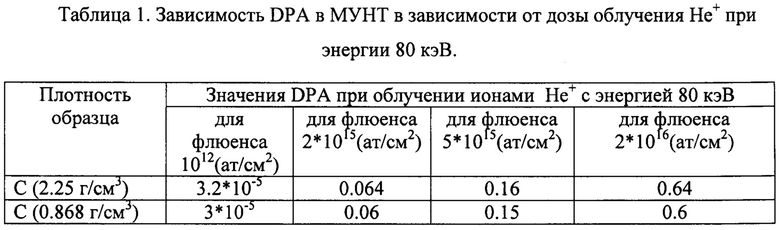

Для количественного сравнения воздействия ионного облучения на твердотельные материалы, облученные при различных параметрах (например, тип ионов, энергия), была использована величина - смещение на атом (DPA). DPA есть среднее число смещений каждого атома решетки в области максимума упругих потерь энергии за все время облучения. Оценить количество смещений можно используя аналитические соотношения [G.S. Was, Fundamentals of Radiation Materials Science: Metals and Alloys, Springer, New York, 2007], либо с помощью программного кода TRIM. Единица в 1 DPA означает, что в среднем каждый атом в облучаемом объеме смещен один раз из своего равновесного положения в решетке. В таблице 1 показано влияние плотности на количества смещений на атом.

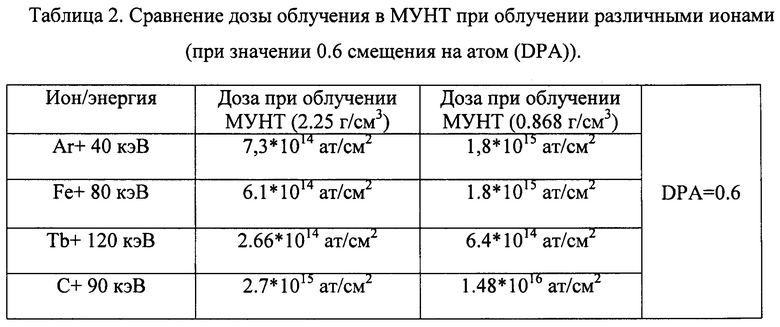

В таблице 2 приведено сравнение дозы облучения различными ионами для образования количества смещений 0.6 на атом.

Для сравнения параметров облучения МУНТ различных диаметров использован параметр: DPA/средний диаметр МУНТ (смещение/нм).

После облучения ионами от 1 до 250 а.е.м до 0.0075 DPA/нм (включительно) образец становится гидрофобным. При этом, образуются точечные дефекты - оборванные связи, которые впоследствии реагируют с кислородом, образуя микрорельеф поверхности. В результате жидкость не заполняет шероховатости - площадь контакта поверхности с жидкостью уменьшается (по сравнению с гладкой поверхностью).

При увеличении количества смещений более 0.0075 DPA/нм краевой угол смачивания уменьшается, вплоть до того, что образцы становятся смачиваемыми (0.025 DPA /нм). При больших дозах краевой угол смачивания жидкости в образец становится меньше, чем изначально в необлученных МУНТ. Дефекты перестают быть точечными и образуются дефектные области достаточного размера - жидкость заполняет шероховатости, поверхность контакта с жидкостью увеличивается. При этом происходит колоссальное возрастание фильтрационных свойств углеродных нанотрубок после ионного облучения, которое усиливается еще тем, что после прохождения облученной поверхности жидкость попадает внутрь УНТ (это верно как для неориентированных, так и для ориентированных), а не только просачивается между ними - это также увеличивает площадь поверхности, что ведет к улучшению адсорбционных свойств.

С помощью ионного облучения была проведена модификация смачиваемости массивов ориентированных многостенных углеродных нанотрубок. С целью сохранения ориентации нанотрубок они не были спрессованы в таблетку, как предыдущие образцы с неориентированными нанотрубками. При этом модификация смачиваемости поверхности была реализована на разных многостенных нанотрубках, в том числе неориентированных, дефектных, бездефектных, толстых и тонких. В одном из вариантов реализации изобретения образец представлял собой многостенные углеродные нанотрубки, ориентированные перпендикулярно кремниевой подложке (МУНТ).

В частном случае МУНТ могут быть получены с помощью пиролитического газофазного осаждения.

Для проведения исследования также были синтезированы ориентированные углеродные нанотрубки [Chechenin N.G., Chernykh P.N., Vorobyeva Е.А., Timofeev O.S. Synthesis and Electroconductivity of Epoxy/Aligned CNTs Composites, Applied Surface Science, издательство Elsevier BV (Netherlands), том 275, с. 217-221, 2013, DOI: 10.1016/j.apsusc.2012.12.162].

По итогам проведенных исследований было обнаружено, что краевой угол смачивания зависит от дозы облучения, и для МУНТ «Таунит-МД» он скачкообразно менялся с гидрофобности на гидрофильность, в то время как для нанотрубок «Таунит-М» эта зависимость была более гладкая. Объясняется это большим диаметром нанотрубок в образце «Таунит-МД». Чем больше диаметр УНТ - тем большая доза облучения требуется для достижения гидрофобности материала, а затем, при увеличении дозы облучения, гидрофильности, то есть необходимая доза облучения для получения гидрофобного или гидрофильного образца индивидуальна для различных диаметров УНТ.

Полученный эффект по изменению смачиваемости поверхности образца является долговременным в связи с необратимым изменением структуры углеродных нанотрубок в процессе облучения ионами.

Технология может быть эффективно использована при создании суперконденсаторов, фильтров и сенсоров на основе углеродных нанотрубок.

В данном способе с помощью ионного облучения, регулируя дозу, можно модифицировать поверхностный слой, получая в итоге поверхности с различной смачиваемостью, не внося никаких примесей в структуру. Преимуществом данного метода является его одноэтапность; возможность получения как гидрофильных, так и гидрофобных покрытий; отсутствие необходимости в использовании дополнительных гидрофобизирующих веществ.

Осуществление изобретения

Ниже представлены варианты реализации заявляемого изобретения с различными значениями доз облучения однозарядными ионами гелия для получения требуемых углов смачиваемости поверхности МУНТ. Облучение поверхностей образцов осуществлялось в ускорителе HVEE-500. Заявляемым способом были модифицированы поверхности образцов, содержащих углеродные нанотрубки с получением заданных параметров гидрофильности/гидрофобности их поверхностей.

Пример 1.

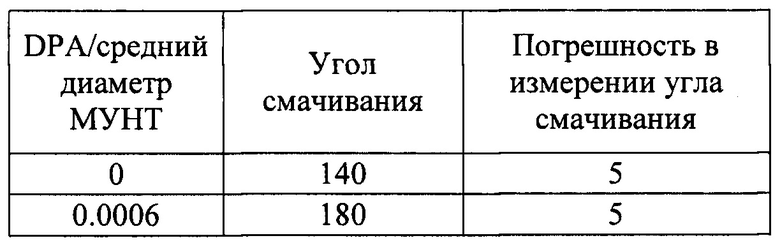

Для получения гидрофобной поверхности со значением краевого угла смачиваемости от 180° до 90° углеродных нанотрубок с внешним диаметром от 8 до 15 нм было использовано облучение ионами гелия с энергией 80 кэВ и дозой 0,5*1015 до 25*1015 ион/см2. Измерение угла смачиваемости было выполнено с помощью метода сидячей капли. Фото капли выполнено с помощью фотокамеры в режиме макросъемки. Зависимость краевого угла смачивания от дозы облучения МУНТ «Таунит-М»: (в образце представлены углеродные нанотрубки с характерным значением внешнего диаметра от 8 до 15 нм).

Пример 2.

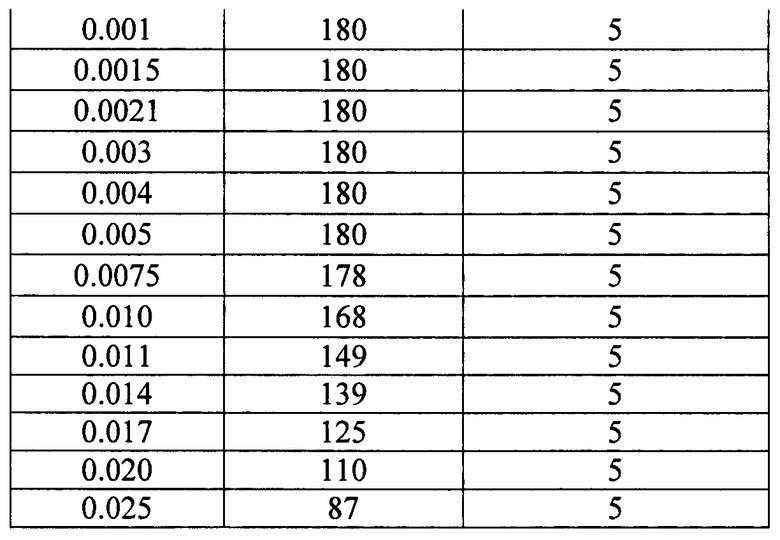

Для получения гидрофобной поверхности со значением краевого угла смачиваемости от 180° до 90° углеродных нанотрубок с внешним диаметром от 30 до 80 нм используют облучение ионами гелия с энергией 80 кэВ и дозой 0,5*1015-50*1015 ион/см2. Измерение угла смачиваемости было выполнено с помощью метода сидячей капли. Фото капли выполнено с помощью фотокамеры в режиме макросъемки.

Зависимость краевого угла смачивания от дозы облучения МУНТ «Таунит-МД» (в образце представлены углеродные нанотрубки с характерным значением внешнего диаметра от 30 до 80 нм).

Пример 3.

Для получения гидрофобной поверхности со значением краевого угла смачиваемости от 180° до 90° углеродных нанотрубок с внешним диаметром от 85 до 105 нм используют облучение ионами гелия с энергией 80 кэВ и дозой 2*1015-80*1015 ион/см2. Измерение угла смачиваемости было выполнено с помощью метода сидячей капли. Фото капли выполнено с помощью фотокамеры в режиме макросъемки.

Зависимость краевого угла смачивания от дозы облучения массива УНТ (в образце представлены ориентированные углеродные нанотрубки с характерным значением внешнего диаметра от 85 до 105 нм).

Пример 4.

Для получения гидрофобной поверхности со значением краевого угла смачиваемости от 180° до 90° углеродных нанотрубок с внешним диаметром от 110 до 250 нм используют облучение ионами гелия с энергией 80 кэВ и дозой 3,5*1015-20*1016 ион/см2. Измерение угла смачиваемости было выполнено с помощью метода сидячей капли. Фото капли выполнено с помощью фотокамеры в режиме макросъемки. Зависимость краевого угла смачивания от дозы облучения массива УНТ (в образце представлены ориентированные углеродные нанотрубки с характерным значением внешнего диаметра от 110 до 250 нм).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования электродного материала суперконденсатора | 2020 |

|

RU2735324C1 |

| АНТИДИНАТРОННОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИМЕРНОЙ МАТРИЦЫ С ВКЛЮЧЕНИЕМ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2745976C1 |

| Буровой раствор на углеродной основе с многостенными углеродными нанотрубками (МУНТ) | 2023 |

|

RU2821370C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК И ОКСИДА МАРГАНЦА | 2023 |

|

RU2825091C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА | 2017 |

|

RU2664525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО НАНОСТРУКТУРИРОВАННОГО МАТЕРИАЛА | 2010 |

|

RU2475445C2 |

| Способ получения гибридного материала на основе многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия | 2016 |

|

RU2618278C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО СЛОЯ НА ОСНОВЕ ОКСИДА ГРАФЕНА И УГЛЕРОДНЫХ НАНОТРУБОК | 2021 |

|

RU2773731C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2015 |

|

RU2586149C1 |

| Радиопоглощающий композитный материал на основе многослойных углеродных нанотрубок, модифицированных ферритовыми наночастицами | 2019 |

|

RU2747932C2 |

Изобретение относится к области физики и нанотехнологии и может быть использовано при изготовлении суперконденсаторов, фильтров и сенсоров. Углеродные нанотрубки для обеспечения требуемых значений краевого угла смачиваемости модифицируют путём облучения потоками ионов, например ионами аргона, гелия, железа, углерода, тербия. Используют массив углеродных нанотрубок диаметром от 8 нм до 250 нм, при этом плотность массива от 0,1 г/см3 до 3 г/см3. Для получения углеродных нанотрубок со значением краевого угла смачиваемости около 180° поверхность нанотрубок облучают пучком ионов с обеспечением параметров смещения на атом (DPA), деленного на средний диаметр углеродных нанотрубок в образце, до 0,0075 DPA /нм включительно. Для получения углеродных нанотрубок со значением краевого угла смачиваемости от 180° до 90° поверхность нанотрубок облучают пучком ионов с обеспечением параметров смещения на атом (DPA), деленного на средний диаметр углеродных нанотрубок в образце, от 0,0075 DPA/нм до 0,025 DPA/нм включительно. Для получения углеродных нанотрубок со значением краевого угла смачиваемости менее 90° поверхность нанотрубок облучают пучком ионов с обеспечением параметров смещения на атом (DPA), деленного на средний диаметр углеродных нанотрубок в образце, более 0,025 DPA/нм. Изобретение позволяет управлять смачиваемостью поверхности углеродных нанотрубок и получать гидрофобные или гидрофильные покрытия. 3 з.п. ф-лы, 4 ил., 6 табл., 4 пр.

1. Способ модификации углеродных нанотрубок для обеспечения требуемых значений краевого угла смачиваемости, включающий облучение потоками ионов массива углеродных нанотрубок с диаметром от 8 нм и до 250 нм, отличающийся тем, что используют массив нанотрубок плотностью от 0,1 г/см3 до 3 г/см3, при этом

для получения углеродных нанотрубок со значением краевого угла смачиваемости около 180° поверхность нанотрубок облучают пучком ионов с обеспечением параметров смещения на атом (DPA), деленного на средний диаметр углеродных нанотрубок в образце, до 0,0075 DPA/нм включительно;

для получения углеродных нанотрубок со значением краевого угла смачиваемости от 180° до 90° поверхность нанотрубок облучают пучком ионов с обеспечением параметров смещения на атом (DPA), деленного на средний диаметр углеродных нанотрубок в образце, от 0,0075 DPA/нм до 0,025 DPA/нм включительно;

для получения углеродных нанотрубок со значением краевого угла смачиваемости менее 90° поверхность нанотрубок облучают пучком ионов с обеспечением параметров смещения на атом (DPA), деленного на средний диаметр углеродных нанотрубок в образце, более 0,025 DPA/нм.

2. Способ модификации поверхности углеродных нанотрубок по п. 1, характеризующийся тем, что для облучения используют ионы в диапазоне от 1 до 250 а.е.м.

3. Способ модификации поверхности углеродных нанотрубок по п. 2, характеризующийся тем, что используют ионы аргона, гелия, железа, углерода, тербия.

4. Способ модификации поверхности углеродных нанотрубок по п. 1, характеризующийся тем, что используют ориентированные или неориентированные нанотрубки.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ испытания плоского образца при двухосном нагружении | 1988 |

|

SU1580219A1 |

| Измеритель длины и теоретической массы проката | 1988 |

|

SU1580165A1 |

| МИЩЕНКО К.П., РАВДЕЛЬ А.А., Краткий справочник физико-химических величин, Ленинград, Химия, 1972, форзац, Периодическая система элементов Д.И.Менделеева | |||

| КОРУСЕНКО П.М., Структура азотсодержащих многостенных углеродных нанотрубок, подвергнутых облучению | |||

Авторы

Даты

2019-12-02—Публикация

2018-05-31—Подача