Изобретение относится к области газовой промышленности и может быть использовано при промысловой подготовке продукции газоконденсатных залежей.

В процессе подготовки продукции газовых и газоконденсатных скважин одним из основных является требование к температуре точки росы. Температура точки росы применима к двум видам сред: воде и углеводородам. Снизить содержание воды в газе можно используя и обычные технические решения, широко используемые при подготовке газа. Снижение точки росы по углеводородам более сложный вопрос и может решаться как с точки зрения установленных требований, что не сложно, так и с точки зрения экономических соображений.

Экономические соображения требуют минимального уноса углеводородов С3+ с товарным газом и, соответственно, их максимальное вовлечение в газовый конденсат. С газовым конденсатом углеводороды С3+ направляются на глубокую переработку с получением продукции, имеющей более высокую добавленную стоимость. Такой подход требует разработки новых технических решений, способных при минимальных капитальных затратах решить поставленную задачу.

В настоящее время известна установка для подготовки газа (Сбор и промысловая подготовка газа на северных месторождениях России. А.И. Гриценко, В.А. Истомин и др. М.: Недра, 1999 г., стр. 372-373), включающая сепараторы, теплообменник и трехфазный разделитель.

Известная также установка для подготовки газа (там же, стр. 378-379) включающая входной сепаратор, рекуперативный теплообменник, эжектор, низкотемпературный сепаратор, трехфазные разделители первой и второй ступени и дегазатор.

Известна установка подготовки и переработки углеводородного сырья газоконденсатных залежей включает входной сепаратор, рекуперативный газовый теплообменник, эжектор, низкотемпературный сепаратор, трехфазные разделители первой и второй ступеней, дегазатор. Установка дополнительно снабжена последовательно соединенными рекуперативным теплообменником, колонной деэтанизации конденсата, компрессором, аппаратом воздушного охлаждения и рекуперативным газожидкостным теплообменником, вход рекуперативного теплообменника соединен с выходом конденсата из дегазатора, вход в верхнюю часть колонны деэтанизации соединен с выходом конденсата из дегазатора, выход рекуперативного газожидкостного теплообменника соединен с входом низкотемпературного сепаратора. Установка дополнительно снабжена блоком стабилизации деэтанизированного конденсата, блоком первичной переработки стабильного конденсата, блоком каталитической переработки бензиновой фракции, блоком сжижения осушенного газа, блоком каталитической переработки осушенного газа (RU 2182035 С1, 10.05.2002). Установка позволяет повысить качество отделения газообразных углеводородов (метана и этана) от сжижаемых и жидких углеводородов (пропан + высшие).

Известен способ промысловой подготовки газоконденсатного флюида и деэтанизации конденсата, который включает сепарацию газа со входной и низкотемпературной ступенью сепарации, фазовое разделение конденсата входной и низкотемпературной ступеней сепарации, дегазацию конденсата и деэтанизацию конденсата в отпарной ректификационной колонне. Весь конденсат входной ступени сепарации после предварительной дегазации и подогрева в рекуперативном теплообменнике подают в среднюю часть отпарной ректификационной колонны в качестве питания, конденсат низкотемпературной ступени сепарации разделяют на два потока. Первый подают в верхнюю часть отпарной ректификационной колонны в качестве орошения, второй - в дегазатор. Регулировку технологического режима и состава продуктов деэтанизации в зависимости от выходов и составов конденсата входной и низкотемпературной ступеней сепарации осуществляют изменением объемов потоков (RU 2243815 С1, 10.01.2005). Способ обеспечивает максимальный отбор деэтанизированного конденсата при минимальных потерях с осушенным газом.

Известен способ деэтанизации нестабильного газового конденсата, который включает: предварительный нагрев нестабильного газового конденсата, выделенного из «сырого» газа газоконденсатных месторождений; отделение водометанольного раствора с механическими примесями и предварительную отдувку газов деэтанизации в буферных емкостях; нагрев нестабильного газового конденсата до требуемой температуры перед подачей в колону деэтанизации; деэтанизацию нестабильного газового конденсата в ректификационной колонне деэтанизации (RU 102899 U, 20.03.2011).

Общим недостатком указанных технических решений является то, что в них ставится цель достижения регламентируемой температуры точки росы по углеводородам, а не минимизация уносов углеводородов С3+ с товарным природным газом.

Наиболее близким к предлагаемому изобретению является способ трехступенчатой низкотемпературной сепарации газа, включающий сепарацию сырого газа на первой ступени с получением водного и углеводородного конденсата, а также газа первой ступени сепарации, который подвергают дефлегмации за счет противоточного охлаждения газом и конденсатом третьей ступени сепарации с получением газа и конденсата второй ступени сепарации, а также нагретого конденсата третьей ступени сепарации и товарного газа. Газ второй ступени сепарации дросселируют в условиях эжектирования газа выветривания и сепарируют с получением газа и конденсата третьей ступени сепарации, которые подают в качестве хладогентов на дефлегмацию газа первой ступени сепарации. Нагретый конденсат третьей ступени сепарации совместно с дросселированной смесью углеводородного конденсата и конденсата второй ступени сепарации разделяют с получением газа выветривания, нестабильного газового конденсата и водного конденсата. Установка для осуществления способа содержит сепаратор первой ступени, выход которого для газа соединен с дефлегматором, выход которого для газа через эжектирующее устройство соединен с сепаратором второй ступени, выход которого для газа через дефлегматор соединен с линией товарного газа, а выход для конденсата через дефлегматор соединен с трехфазным сепаратором, с которым также соединены выходы для конденсата сепаратора первой ступени и дефлегматора (RU 2543867 С1, 10.03.15). В известном решении достигается повышение степени извлечения тяжелых компонентов и снижение точки росы товарного газа.

Недостатком известных способа и установки является низкая эффективность по снижению точки росы, так как суть изобретения заключается лишь в рекуперации энергии имеющихся температурных потоков.

Технический результат, обеспечивающий решение данной задачи, заключается в снижении точки росы товарного газа и в снижении уноса углеводородов С3+ с газами деэтанизации.

Технический результат достигается способом промысловой подготовки продукции газоконденсатных залежей, включающим сепарацию пластовой смеси с получением сырого газа и нестабильного газового конденсата, адсорбционную осушку сырого газа и деэтанизацию нестабильного газового конденсата, глубокое охлаждение осушенного газа с получением товарного природного газа и широкой фракции легких углеводородов (ШФЛУ) и низкотемпературную деэтанизацию ШФЛУ.

Технический результат также достигается установкой для промысловой подготовки продукции газоконденсатных залежей, содержащей по меньшей мере один пробкоуловитель, выход которого для газа соединен через аппарат охлаждения с установкой адсорбционной осушки, а выход для конденсата соединен с емкостью-разделителем, выход которой для газа через первый газоперекачивающий агрегат также соединен с установкой адсорбционной осушки, выход которой соединен через трубные пространства первого и второго рекуперативных теплообменников и промежуточный сепаратор с дросселирующим устройством турбодетандерного агрегата, выход которого соединен с низкотемпературным сепаратором, выходы промежуточного и низкотемпературного сепараторов для конденсата соединены через межтрубное пространство второго рекуперативного теплообменника с колонной низкотемпературной деэтанизации, с выходом которой для газа последовательно соединены межтрубное пространство дефлегматора, трубное пространство третьего рекуперативного теплообменника, второй газоперекачивающий агрегат и линия отвода товарного осушенного газа, а выход для газа низкотемпературного сепаратора последовательно соединен с трубным пространством дефлегматора и с линией отвода товарного осушенного газа.

Кроме того, установка адсорбционной осушки предпочтительно включает фильтр-сепаратор, выход которого для газа соединен с блоком адсорберов, а выход для газового конденсата - с емкостью-разделителем.

Кроме того, выход разделительной емкости для газового конденсата соединен с колонной горячей деэтанизации, выход которой для газа соединен через первый газоперекачивающий агрегат с установкой адсорбционной осушки.

Кроме того, линия отвода товарного осушенного газа включает последовательно соединенные межтрубное пространство первого рекуперативного теплообменника, компримирующую секцию турбодетандерного агрегата и третий газоперекачивающий агрегат.

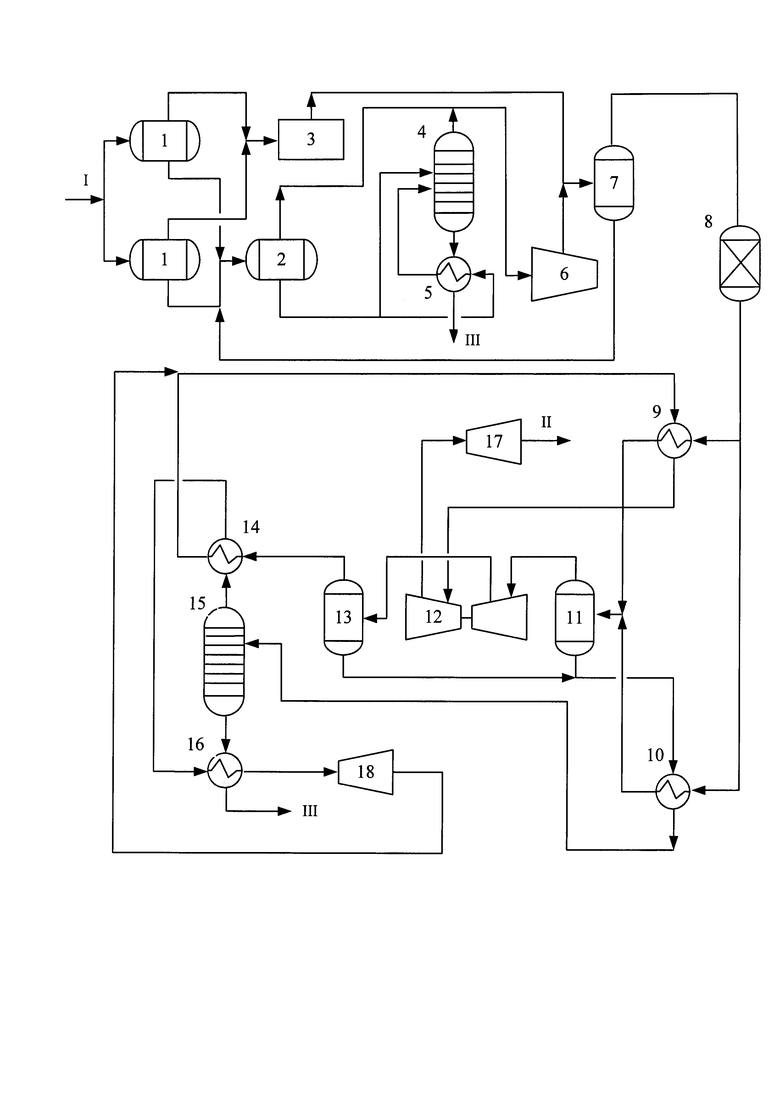

На чертеже приведена схема предложенной установки.

Установка для промысловой подготовки продукции газоконденсатных залежей содержит блок пробкоуловителей 1 (или один пробкоуловитель), выходы которых для газа соединены через аппарат 3 охлаждения с установкой адсорбционной осушки, а выходы для конденсата соединены с емкостью-разделителем 2. Установка адсорбционной осушки включает фильтр-сепаратор 7, выход которого для газа соединен с блоком адсорберов 8, а выход для газового конденсата - с емкостью-разделителем 2.

Выход емкости-разделителя 2 для газа через первый газоперекачивающий агрегат 6 также соединен с фильтром-сепаратором 7, а выход блока адсорберов 8 соединен через трубные пространства первого и второго блоков рекуперативных теплообменников 9, 10 и промежуточный сепаратор 11 с дросселирующим устройством турбодетандерного агрегата 12, выход которого соединен с низкотемпературным сепаратором 13.

Выход емкости-разделителя 2 для газового конденсата соединен с колонной 4 горячей деэтанизации, выход которой для газа также соединен через первый газоперекачивающий агрегат 6 с фильтром-сепаратором 7.

Выходы промежуточного и низкотемпературного сепараторов 11 и 13 для конденсата соединены через межтрубное пространство второго рекуперативного теплообменника 10 с колонной 15 низкотемпературной деэтанизации, с выходом которой для газа последовательно соединены межтрубное пространство дефлегматора 14, трубное пространство третьего рекуперативного теплообменника 16, второй газоперекачивающий агрегат 18 и линия отвода товарного осушенного газа. Выход для газа низкотемпературного сепаратора 13 последовательно соединен с трубным пространством дефлегматора 14 и с линией отвода товарного осушенного газа. Линия отвода товарного осушенного газа включает последовательно соединенные межтрубное пространство первого рекуперативного теплообменника 9, компримирующую секцию турбодетандерного агрегата 12 и третий газоперекачивающий агрегат 17.

Предложенный способ осуществляется следующим образом.

Пластовая газожидкостная смесь поступает в блоки 1 пробкоуловителей, где происходит разделение газожидкостной смеси на газ углеводородный и конденсат.

От блока 1 пробкоуловителей газ направляется через аппарат 3 воздушного охлаждения на установку адсорбционной осушки. В фильтре-сепараторе 7 происходит удаление остаточной влаги. Газ после сепарации направляется в блок адсорберов 8. По мере заполнения адсорбционного слоя влагой, каждый из адсорберов 8 выводится в режим «регенерации» горячим газом, после чего охлаждается и включается в режим «осушки».

Осушенный газ от установки адсорбционной осушки двумя параллельными потоками подается в блоки теплообменников 9.

Первый поток подается в блок теплообменников 9, где охлаждается до температуры минус 5°C - минус 15°C газом из низкотемпературного сепаратора 13.

Второй поток подается в блок теплообменников 10, где охлаждается до температуры минус 25°C - минус 35°C газовым конденсатом из низкотемпературного сепаратора 13.

Смешанный газ от теплообменников 9, 10 с температурой минус 20°C - минус 30°C подается в промежуточные сепараторы 11, а затем на турбодетандерные агрегаты (дросселирующие устройства) 12, после чего температура газа понижается до температуры минус 50°C - минус 60°C. Охлажденный двухфазный поток отводится в низкотемпературные сепараторы 13.

Газ от низкотемпературного сепаратора 13 подается в дефлегматор 14 колонны 15 низкотемпературной деэтанизации, затем в рекуперативный теплообменник 9, компримируется в турбодетандере 12 и направляется на прием газоперекачивающего агрегата - компрессоров 17 внешнего транспорта товарного газа.

Конденсат из блоков пробкоуловителей 1 отводится в емкость-разделитель 2, где происходит отделение конденсата от пластовой воды со следами метанола и разгазирование при давлении 2,5-3,5 МПа. Газ выветривания подается на газоперекачивающие агрегаты 6, а затем смешивается с основным потоком газа, направляемого в установку адсорбционной осушки.

Газовый конденсат из емкости-разделителя 2 подается в колонну 4 горячей деэтанизации. Конденсат подается в колонну 4 двумя потоками: первый подается вверх колонны 4, второй подается в среднюю часть колонны 4, предварительно подогреваясь в рекуперативном теплообменнике 5.

Параметры работы колонны 4 горячей деэтанизации: температура верха колонны 10-35°C, температура низа 140-200°C. Подвод тепла осуществляется за счет циркуляции кубового продукта через подогреватели колонны 4, в качестве которых могут выступать как огневые подогреватели, так и теплообменники с циркулирующим промежуточным теплоносителем. Газ деэтанизации колонны 4 смешивается с газом выветривания, поступающим на компрессоры - газоперекачивающий агрегат 6.

Деэтанизированный газовый конденсат с куба колонны 4 подается в рекуперативный теплообменник 5, а затем в насосный блок внешнего транспорта.

Конденсат из низкотемпературного сепаратора 13 смешивается с конденсатом из промежуточного сепаратора 11 и с температурой минус 40°C - минус 60°C подогревается в рекуперативном теплообменнике 10 и подается в колонну 15 низкотемпературной деэтанизации.

Параметры работы колонны 15 низкотемпературной деэтанизации: давление 2-3 МПа, температура верха минус 20°C - минус 30°C, температура низа колонны 80-120°C. Подвод тепла осуществляется за счет циркуляции кубового продукта через подогреватели колонны.

Газ деэтанизации колонны 15 поступает в дефлегматор 14, где охлаждается газом из низкотемпературного сепаратора 13 до температуры минус 30°C - минус 50°C, при этом выделившийся из газа деэтанизации конденсат (преимущественно пропан) отбивается на насадках дефлегматора 14 и возвращается на верхнюю тарелку колонны 15. Затем осушенный газ деэтанизации охлаждает деэтанизированный газовый конденсат в рекуперативном теплообменнике 16, компримируется в компрессорном агрегате 17 и смешивается с товарным осушенным газом.

Деэтанизированный газовый конденсат с куба колонны 14 подается в рекуперативный теплообменник 16, а затем направляется в насосный блок внешнего транспорта.

В известных технических решениях температура сепарации природного газа составляет минус 30-40°C. В предложенных способе и устройстве вследствие удаления остаточной влаги в установке адсорбционной осушки температура сепарации природного газа снижается до минус 60°C. Чем ниже температура сепарации, тем больше пропана, бутана и воды переходит из газа в газовый конденсат. Точка росы, как по углеводородам, так и по воде, определяется наличием этих компонентов в сухом газе. Чем ниже содержание пропана, бутана и воды в газе, тем ниже точка росы по этим компонентам, тем меньше унос углеводородов C3+ с газами деэтанизации. В известных решениях содержание C3+ в газах деэтанизации составляет до 4-5%, а в предложенном решении всего 0,5%.

Кроме того, за счет применения двухступенчатой деэтанизации газового конденсата удалось добиться глубокого извлечения углеводородов C3+ из газов деэтанизации. Полученный газовый конденсат содержит не более 0,8% метана и этана.

Установка, работающая по данной схеме, смонтирована и запущена в эксплуатацию на Термокарстовом ГКМ (ЗАО «Тернефтегаз» - дочернее общество ОАО «НОВАТЭК»).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2023 |

|

RU2828195C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ ХЛАДАГЕНТА НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493898C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С БОЛЬШИМ СОДЕРЖАНИЕМ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500453C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ДЕЭТАНИЗАЦИИ СКВАЖИННОЙ ПРОДУКЦИИ | 2015 |

|

RU2608392C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ НЕФТЯНЫХ ИЛИ ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2435827C1 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИННОЙ ПРОДУКЦИИ | 2015 |

|

RU2609170C1 |

| СПОСОБ БЕЗОТХОДНОЙ ПОДГОТОВКИ СКВАЖИННОЙ ПРОДУКЦИИ | 2015 |

|

RU2609173C1 |

| СПОСОБ БЕЗОТХОДНОЙ ПОДГОТОВКИ СКВАЖИННОЙ ПРОДУКЦИИ | 2015 |

|

RU2625846C2 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗА | 2015 |

|

RU2617153C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

Изобретение относится к области газовой промышленности и может быть использовано при промысловой подготовке продукции газоконденсатных залежей. Способ промысловой подготовки продукции газоконденсатных залежей включает сепарацию пластовой смеси с получением сырого газа и нестабильного газового конденсата, адсорбционную осушку сырого газа и деэтанизацию нестабильного газового конденсата, глубокое охлаждение осушенного газа с получением товарного природного газа и широкой фракции легких углеводородов (ШФЛУ) и низкотемпературную деэтанизацию ШФЛУ. Установка содержит по меньшей мере один пробкоуловитель, выход которого для газа соединен через аппарат охлаждения с установкой адсорбционной осушки, а выход для конденсата соединен с емкостью-разделителем, выход которой для газа через первый газоперекачивающий агрегат также соединен с установкой адсорбционной осушки, выход которой соединен через охлаждающий канал первого и второго рекуперативных теплообменников и промежуточный сепаратор с дросселирующим устройством турбодетандерного агрегата, выход которого соединен с низкотемпературным сепаратором. Выходы промежуточного и низкотемпературного сепараторов для конденсата соединены через рекуперативный теплообменник с колонной низкотемпературной деэтанизации, с выходом которой по газу последовательно соединены дефлегматор, третий рекуперативный теплообменник, второй газоперекачивающий агрегат и линия отвода товарного осушенного газа. Выход для газа низкотемпературного сепаратора последовательно соединен с трубным пространством дефлегматора и с линией отвода товарного осушенного газа. Технический результат - снижение точки росы товарного газа и минимизация уноса углеводородов С3+ газами деэтанизации. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ промысловой подготовки продукции газоконденсатных залежей, включающий сепарацию пластовой смеси с получением сырого газа и нестабильного газового конденсата, адсорбционную осушку сырого газа и деэтанизацию нестабильного газового конденсата, глубокое охлаждение осушенного газа с получением товарного природного газа и широкой фракции легких углеводородов (ШФЛУ) и низкотемпературную деэтанизацию ШФЛУ.

2. Установка для промысловой подготовки продукции газоконденсатных залежей, содержащая по меньшей мере один пробкоуловитель (1), выход которого для газа соединен через аппарат (3) охлаждения с установкой (7, 8) адсорбционной осушки, а выход для конденсата соединен с емкостью-разделителем (2), выход которой для газа через первый газоперекачивающий агрегат (6) также соединен с установкой (7, 8) адсорбционной осушки, выход которой соединен через трубное пространство первого и второго рекуперативных теплообменников (9, 10) и промежуточный сепаратор (11) с дросселирующим устройством турбодетандерного агрегата (12), выход которого соединен с низкотемпературным сепаратором (13), выходы промежуточного (11) и низкотемпературного (13) сепараторов для конденсата соединены через межтрубное пространство второго рекуперативного теплообменника (10) с колонной (15) низкотемпературной деэтанизации, с выходом которой для газа последовательно соединены межтрубное пространство дефлегматора (14), трубное пространство третьего рекуперативного теплообменника (16), второй газоперекачивающий агрегат (18) и линия отвода товарного осушенного газа, а выход для газа низкотемпературного сепаратора (13) последовательно соединен с трубным пространством дефлегматора (14) и с линией отвода товарного осушенного газа.

3. Установка по п. 2, в которой установка адсорбционной осушки включает фильтр-сепаратор (7), выход которого для газа соединен с блоком (8) адсорберов, а выход для газового конденсата - с емкостью-разделителем (2).

4. Установка по п. 2, в которой выход разделительной емкости (2) для газового конденсата соединен с колонной (4) горячей деэтанизации, выход которой для газа соединен через первый газоперекачивающий агрегат (6) с установкой (7, 8) адсорбционной осушки.

5. Установка по п. 2, в которой линия отвода товарного осушенного газа включает последовательно соединенные межтрубное пространство первого рекуперативного теплообменника (9), компримирующую секцию турбодетандерного агрегата (12) и третий газоперекачивающий агрегат (17).

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ ХЛАДАГЕНТА НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493898C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С БОЛЬШИМ СОДЕРЖАНИЕМ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500453C1 |

| Способ переработки газового конденсата | 1987 |

|

SU1528784A1 |

| US 20080168797 A1, 17.07.2008 | |||

| Способ переработки газового конденсата | 1984 |

|

SU1214722A1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОГО ФЛЮИДА И ДЕЭТАНИЗАЦИИ КОНДЕНСАТА | 2003 |

|

RU2243815C1 |

| KR 1020090068213 A, 25.06.2009. | |||

Авторы

Даты

2017-04-06—Публикация

2015-09-10—Подача