Область техники, к которой относится изобретение

Изобретение относится к спиральным роторным машинам и предназначено для использования в составе холодильных установок и систем кондиционирования воздуха преимущественно на транспортных средствах.

Уровень техники

В известных аналогах используется масло, предназначенное для смазки движущихся частей спирального компрессора, которое подается на узлы трения (подшипники, противоповортное устройство и т.д.), а также в камеры сжатия для уплотнения зазоров между спиралями и уменьшения трения в местах контакта спиралей. Для возврата масла в компрессор в больших системах предусмотрены отдельно стоящие маслоотделители, где сжатый газ и масло сепарируются, и масло после фильтрации подается обратно в компрессор. В замкнутых системах, таких как холодильный контур, особенно в маленьких, масло вместе с сжатым газом совершив полный круг возвращается в компрессор. Однако наличие большого количества масла в сжатом газе приводит к ухудшению процессов теплообмена в холодильном цикле и уменьшению его эффективности. Так же это приводит к необходимости заправки системы бóльшим количеством масла, так как часть масла вместо смазывания узлов трения циркулирует по холодильному контуру.

Из уровня техники известен спиральный компрессор с системой маслоотделения, содержащий корпус, внутренняя полость которого разделена на полость нагнетания и всасывающую полость. Во всасывающей полости установлен механизм сжатия, нагнетательный канал которого выходит в полость нагнетания. На дне полости нагнетания выполнен масляный резервуар, связанный каналом с камерами сжатия, образованными внешними концами элементов эвольвентной спирали. Отделившееся масло попадает в масляный резервуар и, находясь под давлением нагнетания, возвращается по отводному каналу на узлы трения и элементы спирали, расположенные во всасывающей полости. [US 4552518 А, публ. 12.11.1985, F04C18/02; F04C29/00; F04C29/02; F04C29/04].

Недостатком известного устройства является низкая эффективность его работы из-за отсутствия регулировки проходного сечения отводного канала. В случае, если проходное сечение будет слишком большим, то помимо масла через канал будет перетекать и сжатый газ. Если проходное сечение будет слишком маленькое, то оно не сможет пропустить весь объем масла. Масло заполнит большую часть полости нагнетания и начнет уноситься вместе со сжатым газом в холодильный контур. Также при низком уровне масла или его отсутствии сжатый газ из полости нагнетания будет попадать в полость всасывания, что также существенно понизит эффективность работы спирального компрессора.

В отдельно стоящих маслоотделителях указанную выше проблему решают установкой поплавкового клапана, который начинает открываться, только когда в маслоотделителе появится достаточный уровень масла и закрывается, если уровень масла падает (например, хладоновый маслоотделитель фирмы „Данфос” (Дания), https://mirmarine.net/svm/sudovye-kholodilnye-ustanovki/749-maslootdeliteli-sudovykh-kholodilnykh-mashin#:~:text=%D0%9E%D1%82%D0%B4%D0%B5%D0%BB%D0%B8%D0%B2%D1%88%D0%B5%D0%B5%D1%81%D1%8F%20%D0%BC%D0%B0%D1%81%D0%BB%D0%BE%20%D1%87%D0%B5%D1%80%D0%B5%D0%B7,%D0%B2%20%D0%BA%D0%B0%D1%80%D1%82%D0%B5%D1%80%20%D0%BA%D0%BE%D0%BC%D0%BF%D1%80%D0%B5%D1%81%D1%81%D0%BE%D1%80%D0%B0). Это предотвращает возврат сжатого газа на всасывание компрессора. Однако, для преодоления перепада давления на закрытом клапане, необходимо использовать в конструкции либо рычаг, либо больной поплавок, что приводит к увеличению габарита устройства и невозможности его установки в компактные компрессоры, такие как спиральные.

Известен спиральный компрессор, содержащий корпус, внутренняя полость которого разделена на полость нагнетания и всасывающую полость, в которой установлен механизм сжатия. Устройство содержит маслоотделитель, размещенный в полости нагнетания, причем нагнетательный канал механизма сжатия проходит через маслоотделитель и выходит в полость нагнетания. Масло, отделяется от сжатого газа и стекает в нижнюю часть полости нагнетания. Для возврата масла во всасывающую полость в нижней части полости нагнетания выполнен отводной канал, в котором установлен насос [Патент РФ№2699854, публ. 11.09.2019, МПК F04C 18/02, F04C 29/02].

Недостатком известного устройства является низкая надежность спирального компрессора и усложнение процесса маслоотделения. В случае отказа работы насоса масло будет накапливаться в полости нагнетания и уноситься вместе со сжатым газом в холодильный контур. Также наличие маслоотделителя в полости нагнетания способствует увеличению габаритных размеров спирального компрессора.

Наиболее близким к предлагаемому изобретению является спиральный компрессор, содержащий корпус, внутренняя полость которого разделена на полость нагнетания и всасывающую полость, в которой установлен механизм сжатия [Патент РФ№2215190, публ. 27.10.2003, МПК F04C 18/04]. Устройство содержит маслоотделитель, размещенный в полости нагнетания, причем нагнетательный канал механизма сжатия проходит через маслоотделитель и выходит в полость нагнетания. Для возврата масла во всасывающую полость в нижней части полости нагнетания выполнен отводной канал, в котором установлены фильтр и отсечной клапан, выполненный с возможностью перекрытия упомянутого отводного канала при остановке спирального компрессора. Отсечной клапан представляет собой поршень со сквозным отверстием на боковой поверхности, соединяющей отводной канал во время работы спирального компрессора, который перемещается за счет совместного усилия пружины, действующей на торец поршня с одной стороны, и давления нагнетания действующей с противоположного торца.

Недостатком известного устройства является низкая эффективность его работы из-за отсутствия регулировки проходного сечения отводного канала во время работы спирального компрессора. Наличие пружины отсечного клапана может препятствовать проходу масла по отводному каналу, тем самым может снизиться эффективность отвода масла. При низком уровне масла или его отсутствии клапан не сможет перекрыть отводной канал, следовательно, сжатый газ из полости нагнетания будет попадать в полость всасывания. Кроме того, наличие маслоотделителя в полости нагнетания способствует увеличению габаритных размеров спирального компрессора. Также данное решение не подходит при переменном режиме работы спирального компрессора, при котором количество уносимого во всасывающую полость масла изменяется в зависимости от изменения производительности спирального компрессора.

Раскрытие сущности изобретения

При создании изобретения решалась задача улучшения эксплуатационных характеристик спирального компрессора, конструкция которого лишена недостатков известных аналогов.

Технический результат - повышение эффективности работы спирального компрессора путем регулирования количества уносимого во всасывающую полость масла в зависимости от изменения производительности спирального компрессора.

Указанный технический результат достигается тем, что спиральный компрессор содержит герметичный корпус, внутренняя полость которого разделена на полость нагнетания и всасывающую полость, во всасывающей полости установлен механизм сжатия, нагнетательный канал которого выходит в полость нагнетания, при этом, согласно изобретению, на дне полости нагнетания выполнена цилиндрическая канавка с входным отверстием отводного канала, выполненного с возможностью возврата масла из полости нагнетания во всасывающую полость; цилиндрическая канавка является седлом золотникового клапана, состоящим из золотника в виде полого цилиндра с усеченной параллельно оси цилиндра боковой поверхностью, коаксиально установленного на неподвижной оси с возможностью поворота вокруг неподвижной оси и перекрытия входного отверстия отводного канала.

При этом, согласно изобретению, механизм сжатия включает подвижный и неподвижный спиральные элементы, каждый из которых состоит из торцевого диска с размещенной на его поверхности эвольвентной спиралью, при этом подвижный спиральный элемент выполнен с возможностью совершать орбитальное движение относительно неподвижного спирального элемента с образованием при зацеплении спиралей замкнутых камер сжатия, причем камера сжатия, находящаяся во внутреннем по радиусу положении, пневматически связана с нагнетательным каналом.

При этом, согласно изобретению, в полости нагнетания установлен аксиально неподвижной оси стопор.

При этом, согласно изобретению, входное отверстие отводного канала выполнено скругленной вытянутой формы с радиусом, меньшим радиуса цилиндрической канавки.

Процесс сжатия газа в спиральном компрессоре обусловлен движением подвижной спирали, центр которой описывает окружность вокруг центра неподвижной спирали. Это движение создает небольшие камеры сжатия между двумя спиральными элементами, которые по мере перемещения к центру спирали уменьшаются в объеме. Для смазки движущихся частей компрессора используется масло, которое подается на узлы трения (подшипники, противоповортное устройство и т.д.). Так же масло подается в камеры сжатия для уплотнения зазоров между спиралями и уменьшения трения в местах контакта спиралей.

Масло, попавшее в камеры сжатия, вместе с сжатым газом выводится из компрессора в полость нагнетания. В предложенной конструкции спирального компрессора в качестве маслоотделителя использована полость нагнетания, в которой со снижением скорости сжатого газа, поступающего через нагнетательный канал, происходит сепарация капель и взвеси масла от сжатого газа и сбор масла на дне полости нагнетания. Для переброса масла обратно в всасывающую полость, полость нагнетания соединена со всасывающей полостью отводным каналом. Использование полости нагнетания в качестве маслоотделителя позволило также уменьшить габаритные размеры спирального компрессора.

Конструкция спирального компрессора содержит золотниковый клапан, состоящий из золотника в виде полого цилиндра с усеченной плоской боковой поверхностью, параллельной оси цилиндра. Золотник коаксиально установлен на неподвижную ось, закрепленную на корпусе спирального компрессора. Седлом золотникового клапана является цилиндрическая канавка с входным отверстием отводного канала, расположенная на дне полости нагнетания. При это золотниковый клапан выполнен с возможностью поворота вокруг неподвижной оси, сопряжения цилиндрической поверхности золотника с поверхностью цилиндрической канавки и перекрытия входного отверстия отводного канала в закрытом состоянии.

При низком уровне масла под действием силы тяжести, золотник находится в закрытом положении и перекрывает входное отверстие отводного канала, соединяющего полость нагнетания и всасывающую полость. При заполнении полости нагнетания маслом на золотник начинает действовать сила Архимеда и он поворачивается относительно неподвижной оси и постепенно открывает входное отверстие отводного канала. При снижении уровня масла сила тяжести возвращает золотник в первоначальное положение и перекрывает входное отверстие, не допуская утечек сжатого газа из полости нагнетания во всасывающую полость. Перепад давлений никак не влияет на движение золотника, так как в точке воздействия данной силы её направление перпендикулярно направлению движения золотника.

Предложенная конструкция обеспечивает отделение масла и его возврат во всасывающую полость при любом режиме работы компрессора, поскольку использование золотникового клапана позволяет регулировать проходное сечение отводного канала в зависимости от уровня накапливаемого масла в полости нагнетания: чем больше уровень масла в полости нагнетания, тем больше проходное сечение золотникового клапана.

Кроме того, использование золотникового клапана предотвращает попадание сжатого газа во всасывающую полость, что делает работу спирального компрессора более эффективной по сравнению с аналогами.

Кроме того, для предотвращения «зависания» золотника в крайних устойчивых положениях, устанавливается дополнительный стопор, который останавливает золотник, до того, как он достигнет этих положений, что обеспечивает достаточное плечо для сил Архимеда и тяжести для создания момента, который преодолеет силу трения между золотником и осью.

Кроме того, входное отверстие отводного канала выполнено специальной вытянутой формы, позволяющее золотнику открывать его плавно по мере вращения вокруг оси. Это позволяет регулировать расход перепускаемого масла в зависимости от уровня и установить равновесное состояние системы, когда количество уносимого масла в процессе сжатия равно количеству масла, которое перепускается через клапан.

Краткое описание чертежей

Изобретение поясняется графическими материалами конкретного примера его осуществления, где на:

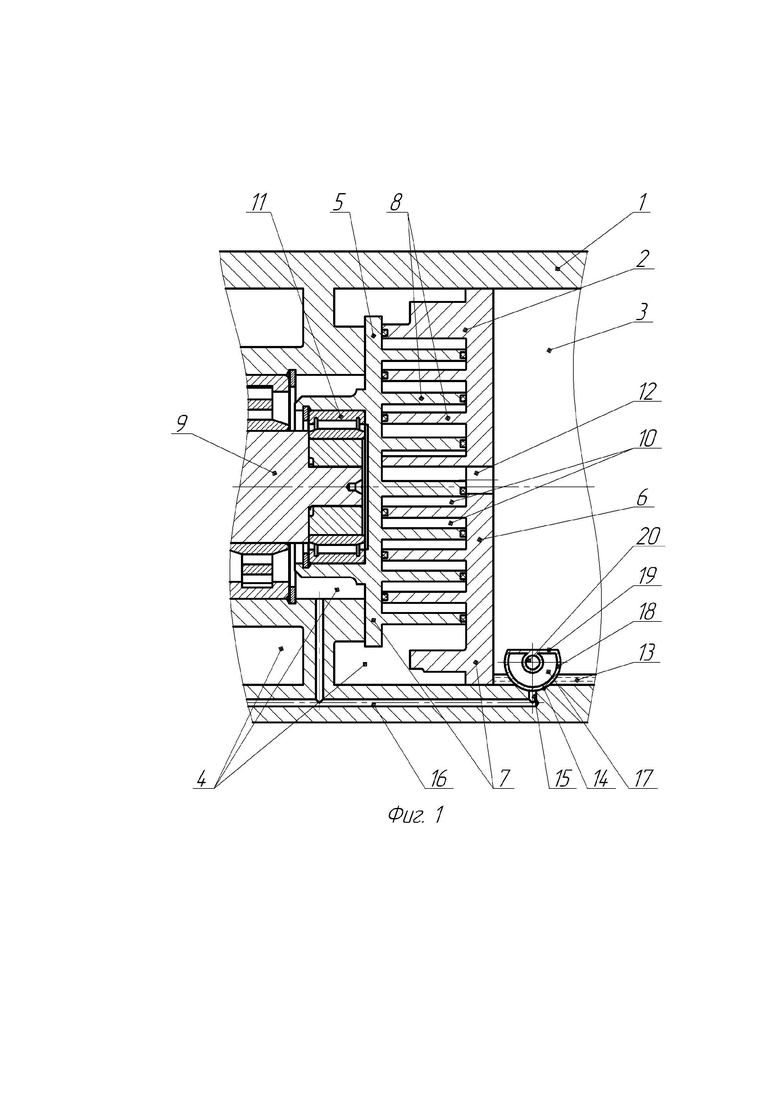

фиг. 1 представлен спиральный компрессор в продольном сечении (механизм сжатия);

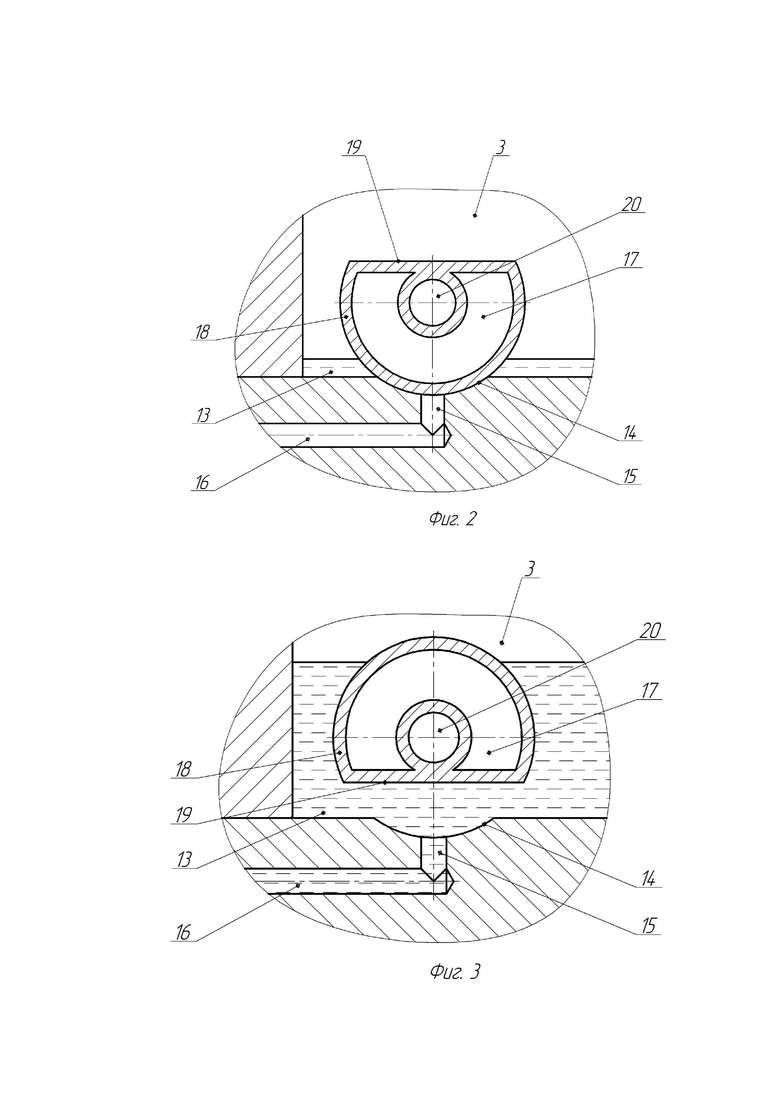

фиг. 2 - положение золотникового клапана при большом объеме скопившегося масла в полости нагнетания;

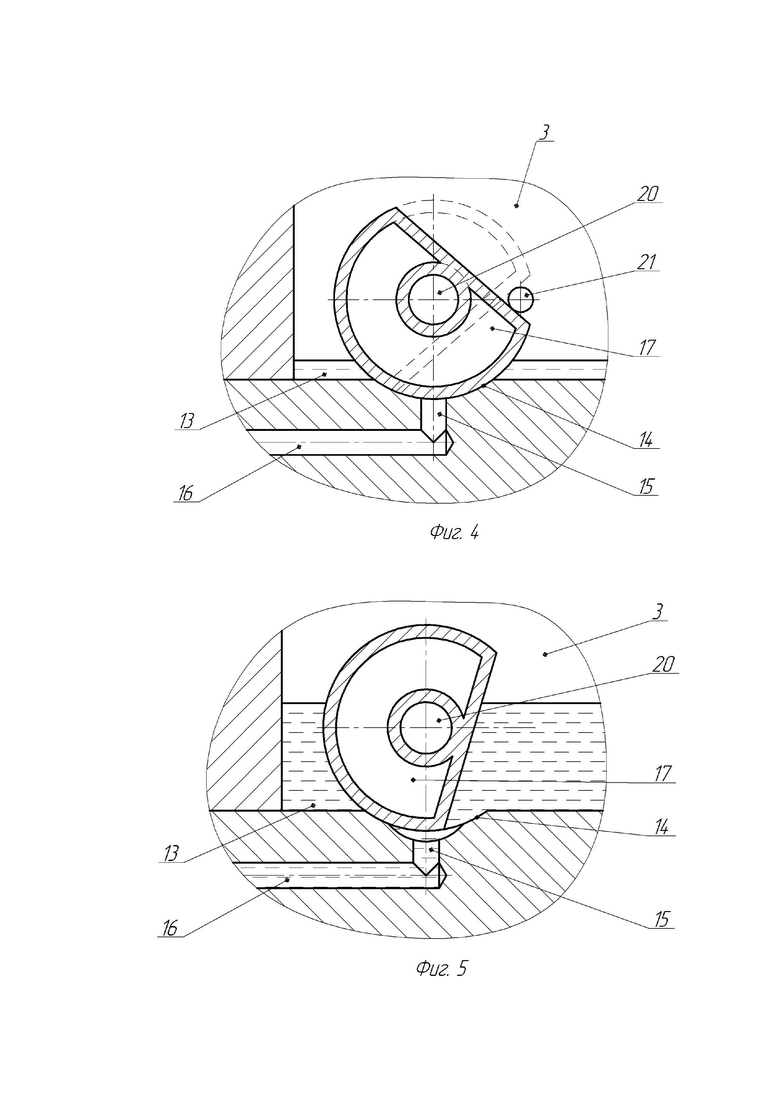

фиг. 3 - положение золотникового клапана при небольшом объеме скопившегося масла в полости нагнетания;

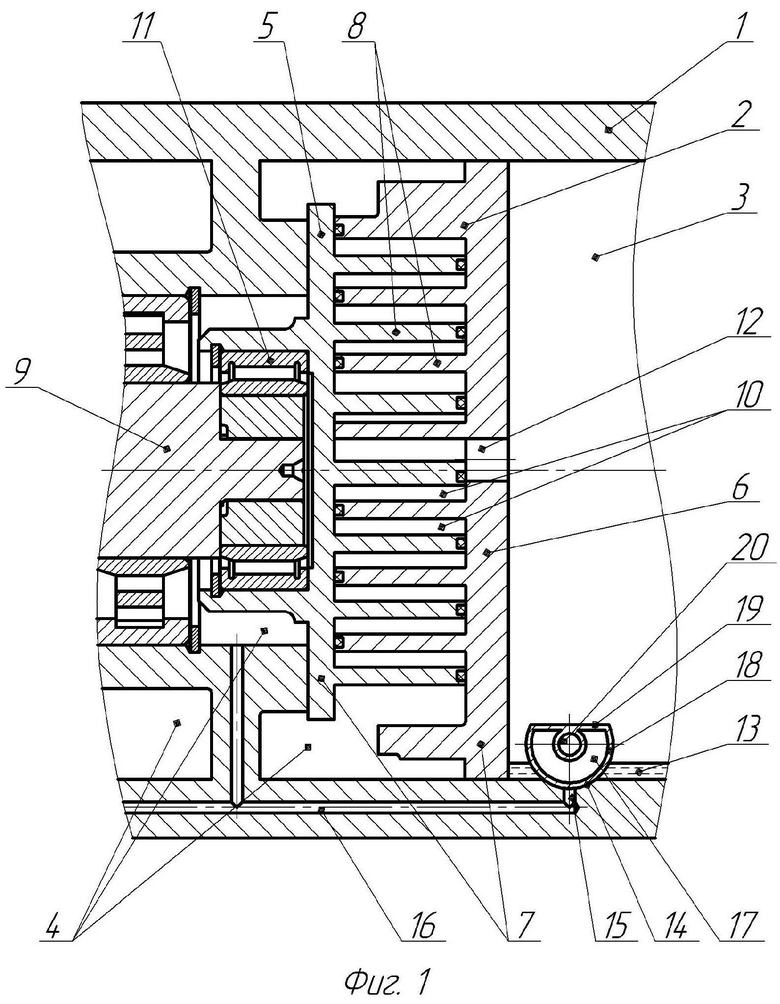

фиг. 4 - стопор для фиксации положения золотникового клапана;

фиг. 5 - скругленная вытянутая форма входного отверстия отводного канала.

Осуществление изобретения

Спиральный компрессор содержит герметичный цилиндрический корпус 1, внутренняя полость которого разделена на полость нагнетания 3, являющуюся полостью высокого давления, и всасывающую полость 4, являющуюся полостью низкого давления. Во всасывающей полости 4 установлен механизм сжатия 2 (фиг. 1), включающий подвижный 5 и неподвижный 6 спиральные элементы, каждый из которых состоит из торцевого диска 7 с размещенной на его поверхности эвольвентной спиралью 8.

Подвижный спиральный элемент 5 установлен на валу 9 и выполнен с возможностью совершать орбитальное движение относительно неподвижного спирального элемента 6 с образованием при зацеплении спиралей 8 замкнутых камер сжатия 10. Нижняя упорная поверхность торцевого диска 7 подвижного спирального элемента 5 имеет посадочную поверхность под подшипник 11, для установки на вал 9.

Торцевой диск 7 неподвижного спирального элемента 6 имеет нагнетательный канал 12, выходящий в полость нагнетания 3. Нагнетательный канал 12 связывает полость нагнетания 3 с одной из камер сжатия 10, которая, и позволяет сжимаемому газу (под давлением нагнетания) перетекать через нагнетательный канал 12 и поступать в полость нагнетания 3.

Для смазки движущихся частей компрессора используется масло, которое подается на узлы трения, расположенные во всасывающей полости 4. Так же масло подается в камеры сжатия 10 механизма сжатия 2 для уплотнения зазоров между спиральными элементами 5 и 6, а также для уменьшения трения в местах контакта спиралей 8. Часть масла уносится по нагнетательному каналу 12 в полость нагнетания 3 и собирается на дне 13 полости нагнетания 3.

Для возврата уносимого масла к узлам трения на дне 13 полости нагнетания 3 выполнена цилиндрическая канавка 14 с входным отверстием 15 отводного канала 16, связывающего полость нагнетания 3 и всасывающую полость 4 (фиг. 1, 2). Цилиндрическая канавка 14 является седлом золотникового клапана 17 (фиг. 2, 3), состоящим из золотника 18 в виде полого цилиндра с усеченной плоской боковой поверхностью 19, параллельной оси цилиндра. Золотник 18 коаксиально установлен на неподвижной оси 20, закрепленной на корпусе 1. Таким образом неподвижная ось 20 соосна с осью золотника 18 и его седлом в виде цилиндрической канавки 14. Золотниковый клапан 17 выполнен с возможностью поворота вокруг неподвижной оси 20, сопряжения цилиндрической поверхности золотника 18 с поверхностью цилиндрической канавки 14 и перекрытия входного отверстия 15 отводного канала 16 - в закрытом состоянии (фиг. 2); или полного разворота на 180° плоской боковой поверхностью в сторону цилиндрической канавки 14 - в открытом состоянии (фиг. 3).

Дополнительно в полость нагнетания 3 может быть установлен аксиально неподвижной оси 20 стопор 21 (фиг 4), закрепленный на корпусе 1, предназначенный для предотвращения непреднамеренной фиксации золотника 18 в крайних устойчивых положениях (фиг. 2, 3). Стопор 21 останавливает золотник 18, до того, как он достигнет крайних положений (фиг. 4), что обеспечивает достаточное плечо для сил Архимеда и тяжести для создания момента, который преодолеет силу трения между золотником 18 и неподвижной осью 20.

Предпочтительно выполнить входное отверстие 15 отводного канала 16 в цилиндрической канавке 14 скругленной вытянутой формы меньшего радиуса по сравнению с радиусом цилиндрической канавки 14 (фиг. 5). Такая форма отверстия 15 позволяет золотнику 18 более плавно изменять проходное сечение отверстия 15 по мере его вращения вокруг неподвижной оси, что обеспечивает регулировку расхода перепускаемого масла в зависимости от его уровня и установить равновесное состояние системы, когда количество уносимого масла в процессе сжатия равно количеству масла, которое перепускается через золотниковый клапан 17.

Спиральный компрессор работает следующим образом. После запуска спирального компрессора сжимаемый газ (хладагент) поступает во всасывающую полость 4, затем на спирали 8 механизма сжатия 2 и отсекается при зацеплении спирали 8 подвижного спирального элемента 5 со спиралью 8 неподвижного спирального элемента 6 с образованием ряда подвижных камер сжатия 10.

По мере перемещения из наружного по радиусу положения (под давлением всасывания) через промежуточное по радиусу положение (под промежуточным давлением) во внутреннее по радиусу положение (под давлением нагнетания) на протяжении цикла камеры сжатия 10 с сжимаемым газом, образованные спиралями 8, уменьшаются в объеме. Сжатие и перемещение сжимаемого газа со стороны всасывающей полости 4 в полость нагнетания 3 происходит благодаря уменьшению объемов камер сжатия 10. В определенный момент происходит объединение камер сжатия 10 друг с другом и вытеснение сжатого газа вместе с маслом через нагнетательный канал 12 в полость нагнетания 3.

В полости нагнетания 3 скорость потока сжатого газа снижается, масло отделяется от сжатого газа и накапливается на дне 13 полости нагнетания 3. По мере накопления масла центр тяжести золотникового клапана 17 смещается с образованием постоянного усилия смещения. Золотниковый клапан 17 поворачивается вокруг неподвижной оси 20, постепенно открывая входное отверстие 15 отводного канала 16. Под действием повышенного давления в полости нагнетания 3 масло начинает перетекать по отводному каналу 16 в всасывающую полость 4, где распространяется на узлы трения подвижных частей и спирали 8.

По мере снижении уровня масла в полости нагнетания 3 золотниковый клапан 17 совершает поворот вокруг неподвижной оси 20, и передвигаясь своей цилиндрической поверхностью по поверхности цилиндрической канавки 14 постепенно перекрывает входное отверстие 15 отводного канала 16. Тем самым, исключаются утечки сжатого газа из полости нагнетания 3 в всасывающую полость 4.

Таким образом, предложенная конструкция обеспечивает снижение габаритов компрессора, а также повышение эффективности его работы, так как предотвращает прорыв сжатого газа из полости нагнетания в полость всасывания при низком уровне масла в полости нагнетания, и всей компрессорной установки в целом, из-за снижения уровня замасливания теплообменных аппаратов уносимым маслом. Также данная конструкция повышает надежность компрессора, так как обеспечивает быстрый возврат масла к узлам трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ СПИРАЛЬНЫЙ КОМПРЕССОР | 2002 |

|

RU2215190C1 |

| ГОРИЗОНТАЛЬНЫЙ СПИРАЛЬНЫЙ КОМПРЕССОР | 2020 |

|

RU2741181C1 |

| РОТАЦИОННО-ПЛАСТИНЧАТЫЙ КОМПРЕССОР | 2000 |

|

RU2202713C2 |

| ГОРИЗОНТАЛЬНЫЙ СПИРАЛЬНЫЙ КОМПРЕССОР | 2018 |

|

RU2699854C1 |

| КОМПРЕССОР СИСТЕМЫ ОХЛАЖДЕНИЯ | 2018 |

|

RU2699844C1 |

| Горизонтальный спиральный компрессор | 2021 |

|

RU2773026C1 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

| РОТАЦИОННЫЙ КОМПРЕССОРВСЕСиЮ.-:НА.Яттт-к^^:- -^ RБИБЛИО^-ГМД | 1971 |

|

SU300662A1 |

| Поршневой двигатель внутреннего сгорания с усовершенствованной системой подачи воздуха и поршневой компрессор для него | 2017 |

|

RU2679074C2 |

| Спиральный компрессор "сухого сжатия" | 2023 |

|

RU2823152C1 |

Изобретение относится к спиральным роторным машинам и предназначено для использования в составе холодильных установок и систем кондиционирования воздуха. Спиральный компрессор содержит герметичный корпус 1, внутренняя полость которого разделена на полость нагнетания 3 и всасывающую полость 4. В полости 4 установлен механизм сжатия 2, нагнетательный канал 12 которого выходит в полость 3. На дне 13 полости 3 выполнена цилиндрическая канавка 14 с входным отверстием 15 отводного канала 16, выполненного с возможностью возврата масла из полости 3 в полость 4. Канавка 14 является седлом золотникового клапана 17, состоящим из золотника 18 в виде полого цилиндра с усеченной параллельно оси цилиндра боковой поверхностью 19, коаксиально установленного на неподвижной оси 20 с возможностью поворота вокруг оси 20 и перекрытия отверстия 15 канала 16. Изобретение направлено на повышение эффективности работы спирального компрессора. 3 з.п. ф-лы, 5 ил.

1. Спиральный компрессор, содержащий герметичный корпус, внутренняя полость которого разделена на полость нагнетания и всасывающую полость, во всасывающей полости установлен механизм сжатия, нагнетательный канал которого выходит в полость нагнетания, отличающийся тем, что на дне полости нагнетания выполнена цилиндрическая канавка с входным отверстием отводного канала, выполненного с возможностью возврата масла из полости нагнетания во всасывающую полость, цилиндрическая канавка является седлом золотникового клапана, состоящим из золотника в виде полого цилиндра с усеченной параллельно оси цилиндра боковой поверхностью, коаксиально установленного на неподвижной оси с возможностью поворота вокруг неподвижной оси и перекрытия входного отверстия отводного канала.

2. Спиральный компрессор по п. 1, отличающийся тем, что механизм сжатия включает подвижный и неподвижный спиральные элементы, каждый из которых состоит из торцевого диска с размещенной на его поверхности эвольвентной спиралью, при этом подвижный спиральный элемент выполнен с возможностью совершать орбитальное движение относительно неподвижного спирального элемента с образованием при зацеплении спиралей замкнутых камер сжатия, причем камера сжатия, находящаяся во внутреннем по радиусу положении, пневматически связана с нагнетательным каналом.

3. Спиральный компрессор по п. 1, отличающийся тем, что в полости нагнетания установлен аксиально неподвижной оси стопор.

4. Спиральный компрессор по п. 1, отличающийся тем, что входное отверстие отводного канала выполнено скругленной вытянутой формы с радиусом, меньшим радиуса цилиндрической канавки.

| US 2023349379 A1, 02.11.2023 | |||

| CN 117514807 A, 06.02.2024 | |||

| US 2024011490 A1, 11.01.2024 | |||

| ГОРИЗОНТАЛЬНЫЙ СПИРАЛЬНЫЙ КОМПРЕССОР | 2002 |

|

RU2215190C1 |

| CN 208793232 U, 26.04.2019. | |||

Авторы

Даты

2024-06-27—Публикация

2024-04-23—Подача