Область техники

Изобретение относится к сельскому хозяйству, а именно к установкам по переработке навоза и может быть использовано при производстве органоминеральных удобрений.

Уровень техники

Из уровня техники известны различные решения, направленные на переработку куриного помета в минеральные удобрения, например, известные из патентов РФ

№25505 описывающий устройство включающее последовательно расположенные накопительную емкость, транспортер, загрузочный бункер, сушильную камеру с топкой, емкость для сбора товарной продукции, а также соединенный с сушильной камерой циклон и подключенный к нему вентилятор, распылитель, орошаемый скруббер, смеситель с дозатором, отличающаяся тем, что она снабжена дополнительно двумя бункерами-дозаторами, один для подачи отходов производства хлорида калия и другой для подачи отходов магниевого производства, при этом оба бункера-дозатора установлены на входе в накопительную емкость исходного материала, снабженную перемешивающим устройством;

№144133 описывающем устройство включающее модуль очистки отходов жизнедеятельности, средства перемещения и емкость одновременного смешения и гомогенизации, дополнительно содержит устройство активации процесса с магнитными доменами, емкость отстоя и разделения фракций, смеситель, дозатор добавок, фасовочное устройство готового продукта и фекальный насос производительностью не менее 20 м3/ч с патрубком, который соединен с емкостью одновременного смешения и гомогенизации объемом не менее 10 м3 тангенциально, при этом последняя выполнена с возможностью подачи из нее суспензии посредством насосов в устройство активации процесса с магнитными доменами, которое соединено с емкостью отстоя и разделения фракций, которая, в свою очередь, соединена со смесителем, при этом смеситель с одной стороны соединен с дозатором добавок, а с другой стороны соединен с фасовочным устройством готового продукта;

№2546168 описывающем установку очистки отходов жизнедеятельности, за счет одновременного смешения и гомогенизации, средств подачи и перемещения масс, причем он дополнительно снабжен установкой активации процесса с магнитными доменами, установкой разделения фракций, смесителем и дозатором добавок;

№2214989 решение заключается в обработке куриного помета путем анаэробного термофильного сбраживания и последующего разделения сброженной массы на твердую и жидкую фракции центрифугированием.

Так же известно устройство для производства экологически чистых органических удобрений из птичьего помета, содержащее приемное, аппаратное и упаковочное отделения, при этом приемное отделение оснащено емкостью со смесительными механизмами, транспортером и бункером-накопителем, аппаратное отделение содержит горизонтальные котлы для термической обработки сырья и шнековые конвейеры для передачи термообработанного сырья в упаковочное отделение, оснащенное расфасовочным и упаковочным механизмами (см. Информационный листок "Производство экологически чистых органических удобрений из птичьего помета" / Составитель; Г.А. Дедов / Инф. листок Воронежского межотраслевого центра научно-технической информации и пропаганды №131-92 -Воронеж. - 1992. - С. 4).

К недостаткам этого устройства относятся порционная подача сырья бункерами-тележками, отсутствие процессов полной термической стерилизации исходного загружаемого сырья, отсутствие автоматизированного контроля заданных параметров и управления технологическим процессом, отсутствие промежуточного анализа компонентов сырья в процессе изготовления.

Также существует способ в котором описана линия для переработки птичьего помета в удобрение, в которой по ходу технологического процесса установлены последовательно связанные между собой кинематическими и механическими средствами транспортирования обрабатываемого сырья накопитель помета, центрифуга, соединенная трубопроводом для отвода жидкой фракции с накопителем стока, устройства для перемешивания сырья и просушки его горячим воздухом, бункер-накопитель и конвейер выдачи готовой продукции, в которой линия включает биореактор метаново-кислотного сбраживания закрытого типа, соединенный с помощью погружного насоса и трубопровода с накопителем стока, сообщенный с центрифугой статический гравитационный обезвоживатель, между которым и бункером-накопителем установлены для перемешивания сырья и просушки его горячим воздухом в составе последовательно размещенных и соединенных шнековым устройством лопастной и аэрофонтанной сушилок, последовательно установленные за бункером-накопителем смеситель-дозатор минеральных добавок, стерилизатор удобрения и гранулятор, за которым размещен конвейер выдачи готовой продукции, причем статический гравитационный обезвоживатель сообщен посредством трубопровода для отвода жидкой фракции с накопителем стока РФ, патент №2080758, Линия для переработки птичьего помета в удобрение.

К недостаткам данной линии относятся ограниченные функциональные возможности, отсутствие автоматизированного контроля заданных параметров и управления технологическим процессом, отсутствие промежуточного анализа компонентов сырья и готовой продукции в процессе изготовления.

Наиболее близким к предлагаемому изобретению, принятым за прототип, является способ получения гранулированного органоминерального удобрения и установка для его осуществления описанные в заявке на изобретение РФ №2003122944. Способ включает смешивание птичьего помета с фосфор-, азот- и калийсодержащими компонентами и дополнение микроэлементными добавками. В качестве органического наполнителя используют отходы вегетативной массы, продуктов обмолота бобов и семян солодки голой, фосфоросодержащих компонентов - двойной суперфосфат из муки фосфоритов и ила из отстойников свиноферм. В качестве азотсодержащего компонента используют птичий помет двух-четырехлетнего разложения. В качестве калийсодержащего компонента используют помет из площадок временного хранения около свиноферм. Дополнение микроэлементными добавками осуществляют в виде молотых и переработанных шламотравильных растворов, отходов металлургического производства и раствора природного минерала бишофита. Гомогенную смесь дополняют связующим материалом - парафинсодержащими отходами нефтеперегонного завода. Смешивание ведут в течение 20-50 минут, а раствор природного минерала бишофита и парафинсодержащие отходы подают в смеситель при температуре +60…+90°С. В устройстве для получения органического удобрения по ходу технологического процесса установлены последовательно связанные между собой кинематическими и механическими средствами транспортирования обрабатываемого сырья накопитель помета, центрифуга, соединенная трубопроводом для отвода жидкой фракции с накопителем стока, устройства для перемешивания сырья, сушилки для просушки его горячим воздухом, бункер-накопитель сырья и конвейер выдачи готовой продукции. Установка снабжена измельчителем вегетативной массы, продуктов обмолота бобов и некондиционных семян солодки голой и емкостями, гидравлически связанными с ними запорными элементами и насосами для подачи в жидкой форме парафиносодержащих отходов и раствора природного минерала бишофита. Установка снабжена также бункерами-дозаторами для дозированной и раздельной подачи фосфоритной муки и комплексных порошкообразных микроэлементов из шлама травильных отходов и отходов металлургического производства. Устройство для перемешивания компонентов органоминерального удобрения шнековыми транспортерами кинематически связано с бункерами-накопителями сырья в виде помета птицы 2-4-летнего разложения и навоза крупного рогатого скота двухлетнего разложения, центрифугой и экструдером-гранулятором.

Недостатками данных решений являются отсутствие автоматизированного контроля заданных параметров и управления технологическим процессом, отсутствие промежуточного анализа компонентов сырья в процессе изготовления, отсутствие анализа гранулометрических характеристик конечной готовой продукции, получение затрудненной растворимости в воде удобрений из-за применяемых при получении компонентов, обязательное наличие нескольких животноводческих хозяйств для поставки разных компонентов отходов из этих хозяйств.

Раскрытие изобретения

Технической проблемой, на решение которой направлено настоящее изобретение является осуществление постоянного автоматизированного контроля качества изготавливаемой продукции на протяжении всего технологического процесса, снижение времени на анализ компонентов исходного сырья, сниженное время анализа характеристик готовой продукции, сокращение брака готовой продукции.

Техническим результатом, заявляемого изобретения является автоматизированный процесс переработки куриного помета в гранулированное органоминеральное удобрение с контролем качества исходного сырья и конечного продукта.

Технический результат достигает тем, что предложена автоматизированная установка по переработке куриного помета в гранулированные органоминеральные удобрения, содержащая, установленные по ходу технологического процесса: параллельно установленные бункер накопитель исходного сырья - куриного помета и бункер накопитель исходного сырья - добавки выполненные в виде емкостей с за ужением в нижней части и расположенные с возможностью загрузки сырья и выгрузки сырья через питатели бункеров, установленные в нижней части так же в нижней части бункеров установлены датчики массы и устройства перемешивания сырья, расположенные с возможностью загрузки из питателей бункеров загрузочные устройства, представленные соответственно транспортером шнековым для загрузки из питателя бункера накопителя исходного сырья - куриного помета и транспортером скребковым для загрузки из питателя бункера накопителя исходного сырья - добавки, загрузочные устройства снабжены оптическими датчиками контроля уровня наличия сырья, последовательно установленные с возможностью поступления сырья из загрузочных устройств расположенных после бункеров устройство измельчения и дробления, подающее загрузочное устройство в виде транспортера, смеситель компонентов с установленными в нем датчиками массы, запорно-подающее устройство представленное в виде транспортера и шлюзового затвора, пиролизную камеру с системой отвода пиролизных газов, продуктов переработки с установленным газоанализатором, запорно-подающее загрузочное устройство состоящее из шлюзового затвора и транспортера, устройство измельчения и дробления, подающее загрузочное устройство в виде транспортера, смеситель компонентов с датчиками массы, подающее загрузочное устройство в виде транспортера, гранулятор-экструдер, приемную конвейерную линию в виде транспортера с системой сортировки на фракции, подающее загрузочное устройство готовой продукции в виде ленточно-скребкового транспортера гранул, сушильная камера с датчиками температуры, подающее загрузочное устройство в виде ленточно-скребкового транспортера, линии упаковки готовой продукции, подключенную к смесителю компонентов линию дополнительных добавок, состоящую из бункера сухих компонентов выполненного с за ужением к низу, с возможностью осуществления верхней загрузки с установленными в нижней части датчиками массы и бункера жидких компонентов с датчиками уровня и возможностью ввода жидких компонентов, при этом бункеры исходного сырья, бункер сухих компонентов и смесители компонентов установлены на несущие конструкции через амортизаторы, установка содержит: системы экспресс анализа компонентов установленные с возможностью забора проб на выходе из бункера накопителя исходного сырья - куриного помета и на выходе из смесителя компонентов и включающие автоматический пробоотборник, анализатор примесей и влажности, так же содержит систему управления с подключением к источнику электроэнергии, систему лазерного анализа в виде газового анализатора размера частиц, установленную с возможностью анализа частиц в приемной конвейерной линии после которой установлено загрузочное устройство бракованной продукции в виде ленточного транспортера размещенного с возможностью удаления компонентов из установки.

Совокупность приведенных выше существенных признаков приводит к тому, что:

Осуществляется контроль качества сырья и продукции;

Сокращается время на анализ сырья и продукции и соответственно время производственного процесса;

Осуществляется бесперебойная автоматическая работа установки.

Краткое описание чертежей

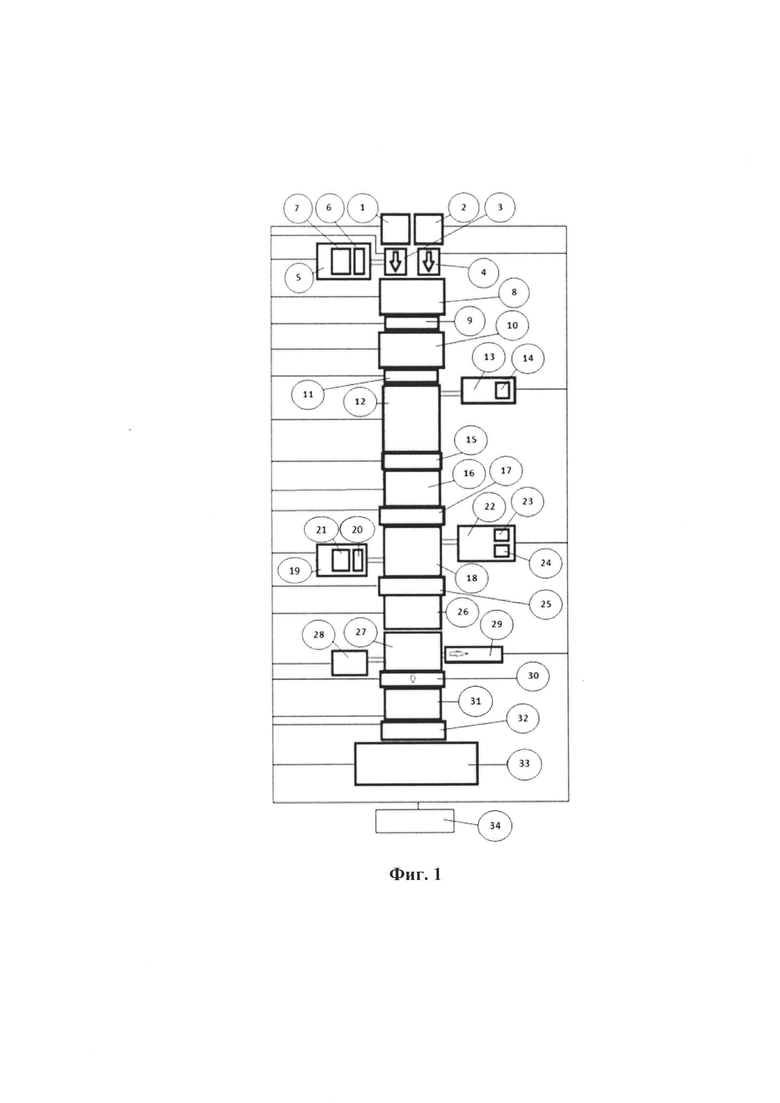

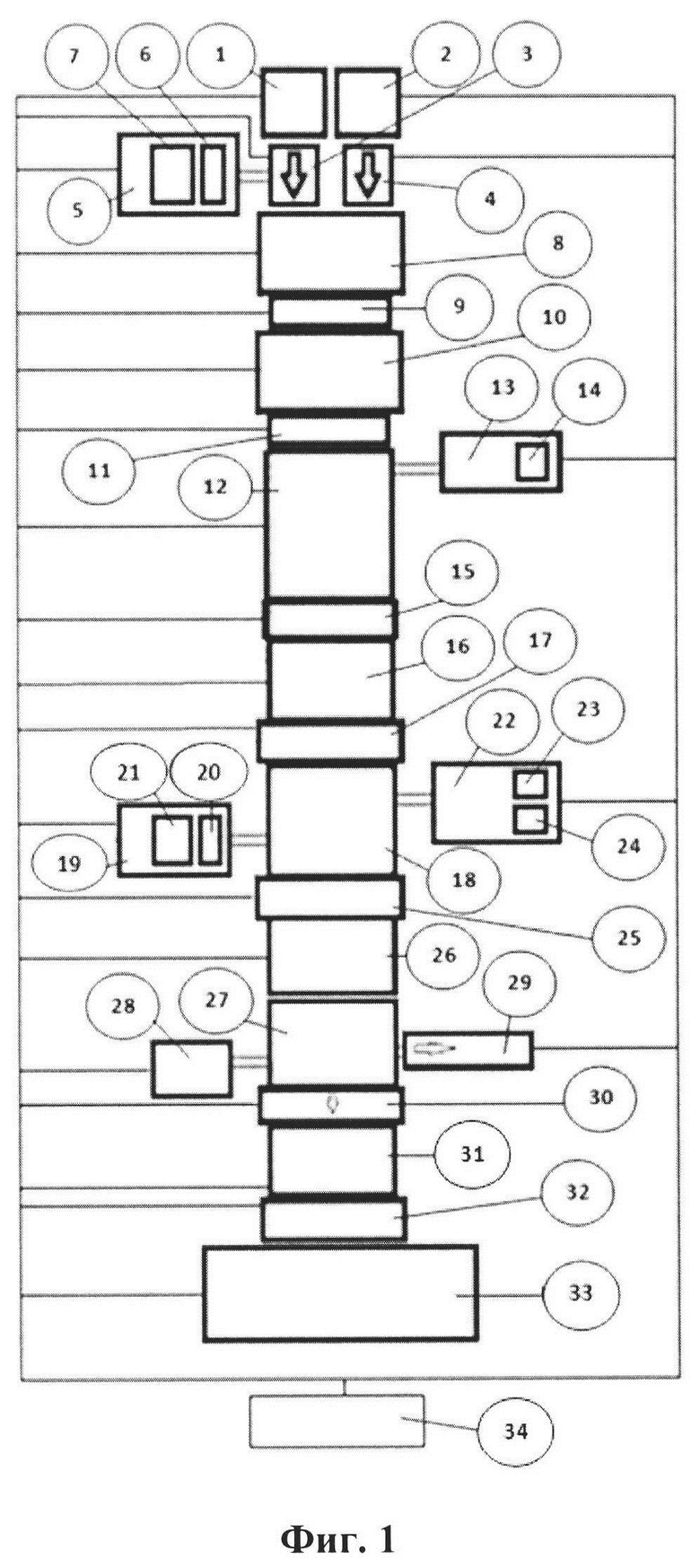

Предлагаемое изобретение поясняется чертежом:

на фигуре представлена общая схема автоматизированной установки по переработке куриного помета в гранулированные органоминеральные удобрения, где:

1 - бункер накопитель исходного сырья - куриный помет, с датчиками массы,

2 - бункер накопитель исходного сырья добавка, с датчиками массы,

3 - подающее загрузочное устройство из бункера накопителя куриного помета в устройство измельчения и дробления,

4 - подающее загрузочное устройство из бункера накопителя добавки в устройство измельчения и дробления,

5 - система экспресс-анализа компонентов, включающая 6 - автоматический пробоотборник, 7 - анализатор примесей и влажности,

8 - устройство измельчения и дробления,

9 - подающее загрузочное устройство из устройства измельчения-дробления в смеситель компонентов,

10 - смеситель компонентов с датчиками массы,

11 - запорно-пордающее загрузочное устройство из смесителя компонентов в пиролизную камеру,

12 - пиролизная камера,

13 - система отвода пиролизных газов, включающая 14 - газоанализатор,

15 - запорно-пордающее загрузочное устройство из пиролизной камеры в устройство измельчения-дробления,

16 - устройство измельчения и дробления,

17 - подающее загрузочное устройство из устройства измельчения и дробления на смеситель компонентов,

18 - смеситель компонентов с датчиками массы,

19 - система экспресс-анализа компонентов, включающая 20 - автоматический пробоотборник, 21 - анализатор примесей и влажности, 22 - линия дозирования дополнительных добавок, состоящая из 23 - бункера с сухими компонентами, с датчиками, позволяющими отслеживать массу загружаемых посредством шнекового дозатора сухих компонентов в смеситель, и 24 - бункера с жидкими компонентами, с датчиками, позволяющими отслеживать объем загружаемых посредством насоса жидких компонентов в смеситель

25 - подающее загрузочное устройство из смесителя компонентов на гранулятор-экструдер,

26 - гранулятор-экструдер,

27 - приемная конвейерная линия,

28 - система лазерного анализа гранулометрических характеристик,

29 - подающее загрузочное устройство бракованной продукции,

30 - подающее загрузочное устройство готовой продукции,

31 - сушилка с датчиками температуры,

32 - подающее загрузочное устройство из сушилки на линию упаковки готовой продукции,

33 - линия упаковки и выдачи готовой продукции,

34 - электро-щитовое оборудование с автоматизированной системой управления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявляемое решение заключается в автоматизированной установлено переработке куриного помета в гранулированные органоминеральные удобрения, схема которой приведена на фигуре, по ходу технологического процесса установлены последовательно связанные между собой посредством подающих загрузочных устройств 3, 4, 9, 17, 25, 29, 30, 32, бункеры 1, 2 хранения исходного сырья и добавок, линия дозирования дополнительных добавок 22, сухих и жидких компонентов, устройств для измельчения и дробления сырья 8, 16, смесители компонентов с датчиками массы 10, 18,запорно-подающие загрузочные устройства 11, 15, пиролизная камера 12 с системой отвода 13 пиролизных газов с газоанализатором 14, сушилка 31, гранулятор-экструдер 26, приемная конвейерная линия 27, узел сортировки гранул на готовую продукцию через подающее загрузочное устройство готовой продукции 30 и брак через подающее загрузочное устройство бракованной продукции 29, линия упаковки и выдачи готовой продукции 33. Управление всем технологическим процессом происходит за счет автоматизированной системы управления установкой, расположенной в электрощитовом оборудовании 34, которая производит сбор данных с датчиков и сенсоров, от каждого элемента технологической линии, обработку полученных данных, и формирование режимов управления технологическим процессом для дальнейшей работы установки, передачу сигналов от блока системы управления на исполнительные устройства расположенные в составе всей технологической линии. Система производит постоянный автоматизированный контроль качества изготавливаемой продукции на протяжении всего технологического процесса, снижается время на анализ компонентов исходного и рабочего сырья, за счет системы экспресс-анализа компонентов исходного сырья 5, и системы экспресс-анализа 19 компонентов рабочей массы в смесителе компонентов, также происходит постоянный контроль за качеством готовой продукции, за счет системы лазерного анализа 28 гранулометрических характеристик в конце технологического цикла работы автоматизированной установки, и как следствие сокращается количество брака готовой продукции.

Описание установки и отдельных его узлов.

Предлагаемая установка по переработке куриного помета, схема которой представлена на фигуре располагаться на основании - фундаменте (не показан на чертеже) или нескольких фундаментных площадках.

Установка включает следующие конструктивные элементы

Бункер 1 накопитель исходного сырья - которым является куриный помет, представляющего собой металлическую цилиндрическую емкость с конусовидным заужением в нижней части, выполненную с возможностью верхней загрузки исходного сырья установленную на металлическую рамную конструкцию выполненную из профильной трубы или двутавровой балки, посредством болтового или сварного соединения, на бункере 1 установлен питатель бункера который может представлять собой раструб (не показан на фигуре), установленный на выходе в нижней части бункера так же бункер 1 установлен на рамной конструкции с использованием амортизаторов между бункером 1 и горизонтальной несущей балкой металлической несущей конструкции, и тем самым при нагружении сырья в бункер 1 он осаживается на амортизаторах и тензодатчик фиксирует изменение, снабжен установленными датчиками массы, например тензодатчик Sierra SH3 S-образный, которые располагаются в нижней части между бункером 1 и элементом опоры металлической рамной конструкции, и по мере загрузки исходного сырья в бункер 1 происходит осаживание бункера 1, что и учитывает датчик массы (весовой модуль/ тензодатчик), сигналы от датчиков передаются по слаботочной линии при этом тензодатчик Sierra SH3 S-образный, контроль массы м1 на Модуль аналогового ввода сигналов тензодатчиков МВ110, тензодатчик Sierra SH3 S-образный, контроль массы м2 на Модуль аналогового ввода сигналов тензодатчиков MB110, ультразвуковой датчик уровня МПУ-УР 01.012, 4…20 мА, уровень сырья в загрузочном бункере yp1 на модуль аналогового ввода сигналов МВ110-24(220).8АС.

Для питания датчиков используется слаботочная линия от блока питания ОВЕН БП14 и блока питания OPSE с расширенными характеристиками 220 В АС/24 В DC 10А 240 Вт ONI. По силовой токонесущей линии подключенной к источнику напряжения происходит питание электродвигателя устройства перемешивания с управлением, расположенного в нижней части бункера 1 и закрепленного на металлической рамной конструкции, который осуществляет приведение в движение механизмов перемешивания сырья в бункере накопителе в избежание слеживания и спрессовывания. Управление электродвигателем устройства перемешивания мощностью 3-6 кВт осуществляется подачей питания 380 В от источника напряжения посредством токонесущей линии. Замыкание контакта реле для подачи питания осуществляется за счет замыкания/размыкания силового реле через дискретный выход модуля вывода дискретных сигналов МУ110-16Р автоматизированной системы управления.

Бункер 2 для накопления исходного сырья - добавка в виде торфа, представляет собой металлическую цилиндрическую емкость с конусовидным заужением в нижней части, выполненную с возможностью верхней загрузки исходного сырья установленную на металлическую рамную конструкцию, выполненную из профильной трубы или двутавровой балки, посредством болтового или сварного соединения, на бункере 2 установлен питатель бункера который может представлять собой раструб установленный на выходе в нижней части бункера 2, бункер 2 так же как и бункер 1 снабжен установленными датчиками массы, например, тензодатчик Sierra SH3 S-образный установленными на внешней стороне бункера в нижней части где происходит соприкосновение с горизонтальной несущей балкой металлической несущей конструкции через амортизаторы, и тем самым при нагружении сырья в бункер он осаживается на амортизаторах и тензодатчик фиксирует изменение. По слаботочной линии передаются сигналы от датчиков: тензодатчик Sierra SH3 S-образный, контроль массы м1 на Модуль аналогового ввода сигналов тензодатчиков МВ110, тензодатчик Sierra SH3 S-образный, контроль массы м2 на Модуль аналогового ввода сигналов тензодатчиков MB110, ультразвуковой датчик уровня МПУ-УР 01.012, 4…20 мА, уровень сырья в бункере 2 на Модуль аналогового ввода сигналов MB110-24(220).8АС. Для питания датчиков подведена линия от блока питания ОВЕН БП14 и блока питания OPSE с расширенными характеристиками 220 В АС/24 В DC 10А 240 Вт ONI. Так же бункер 2 снабжен устройством перемешивания сырья - добавка в виде торфа в избежание слеживания торфа, которое может быть представлено электродвигателем (не показан на фигуре) закрепленным на внутренней стороне бункера 2 с реле и устройством перемешивания, устройство перемешивания закреплено в подшипниковых узлах, - например, в виде вала с закрепленными в разных плоскостях и под разными углами жестких лопастей, вал приводится в движение за счет электродвигателя устройства перемешивания расположенного в нижней части бункера 2 и закрепленного на металлической рамной конструкции. По силовой токонесущей линии осуществляется питание электродвигателя устройства перемешивания сырья, например, мощностью 3-6 кВт осуществляется подачей питания 380 В. Замыкание контакта реле для подачи питания осуществляется за счет замыкания/размыкания силового реле через дискретный выход модуля вывода дискретных сигналов МУ110-16Р автоматизированной системы управления.

Подающие загрузочные устройства 3 и 4 из бункеров 1 и 2 представлены соответственно загрузочное устройство 3 транспортером шнековым и загрузочное устройство 4 транспортером скребковым например транспортер шнековый (винтовой) ТШВ (100-300) и транспортер скребковый КВС-175 которые установлены на каркасе опорной рамы с упорными стойками, прикрепленными с помощью болтовых соединений в местах выпускных отверстий из бункеров 1 и 2 и зафиксированы в жестком положении так что бы выходные патрубки загрузочных устройств были расположены таким образом, что в нижней части бункера 1 и бункера 2 закреплен раструб при помощи болтовых соединений, и другая часть раструба закреплена на приемную воронку установленную и закрепленную с помощью болтовых соединений на корпусе нижней части транспортера таким образом чтобы под собственным весом из питателей бункера 1 и бункера 2 сырье поступало через раструб в приемную воронку и попадало на ленту транспортера если поступает из бункера 2, либо из питателя через трубопровод закрепленный на фланцевые соединения на вал шнекового транспортера если поступает из бункера 1, и не выпадало на пол мимо перемещательных механизмов транспортеров, этот способ соединения необходим непосредственно для возможности поступления куриного помета и накопителя добавки в устройство измельчения и дробления 8. Посредством слаботочной линии сигналы от датчиков передаются следующим образом: Бесконтактный оптический датчик ВБ3.48.ХХ.Т4000.Х.1.К, осуществляющий контроль уровня наличия движения сырья по ленте транспортера есть/нет, на модуль ввода дискретных сигналов МВ110-32ДН, бесконтактный оптический датчик ВБ3.48.ХХ.Т4000.Х.1.К, осуществляющий контроль уровня наличия движения сырья есть/нет, на модуль ввода дискретных сигналов MB110-32ДН. Питание датчиков обеспечивается линией от блока питания ОВЕН БП14 и блока питания OPSE с расширенными характеристиками 220 В АС/24 В DC 10А 240 Вт ONI. По силовой токонесущей линии: происходит питание электродвигателя загрузочного транспортера мощностью 2-5 кВт дв1 с управлением (регулировка подачи сырья из загрузочного бункера 1 по ленте загрузочного транспортера), движение ленты, транспортер скребковый КВС-175, электродвигатель скребкового транспортера, управление электродвигателем осуществляется через частотный преобразователь, подачей питания 380 В. Замыкание размыкание контакта реле для подачи питания осуществляется за счет замыкания/размыкания силового реле через аналоговый выход модуля аналогового вывода сигналов МУ110-6У автоматизированной системы управления. Происходит электропитание электродвигателя транспортера подачи добавки из загрузочного бункера 2 накопителя добавки с управлением, транспортер шнековый (винтовой) ТШВ (100-300), управление электродвигателем осуществляется через частотный преобразователь, подачей питания 380 В. Замыкание размыкание контакта реле для подачи питания осуществляется за счет замыкания/размыкания силового реле через аналоговый выход модуля аналогового вывода сигналов МУ110-6У автоматизированной системы управления.

Устройство измельчения и дробления 8 представленное, например, в виде дробилки пневматической ДПМ-15 и установленной на металлическую рамную конструкцию, выполненную из профильной трубы в месте узла загрузки исходного сырья и добавки их измельчения и дробления, и поступления далее в 10 смеситель компонентов с датчиками массы. Для питания датчиков подведена линия от блока питания ОВЕН БП14 и блока питания OPSE с расширенными характеристиками 220 В АС/24 В DC 10А 240 Вт ONI.

Системы экспресс-анализа компонентов 5 жестко установленной на каркасе в месте забора пробы на выходе из бункера накопителя исходного сырья 1 при поступлении исходного сырья на - подающее загрузочное устройство из бункера 1 в устройство измельчения и дробления 8, и представленной в виде трубчатого гибкого пробоотборника на регулируемой металлической штанге состоящей из четырех частей соединенных между собой шарнирными фиксирующимися соединениями, нескольких блоков анализа расположенных последовательно один за другим в металлических корпусах прямоугольной формы, например автоматическая система экспресс анализа представленной системой GESTAR например GESTAR1 и включающей автоматический пробоотборник 6 например представленный в виде автоматического пробоотборника ЭРОН и анализатор примесей и влажности 7 например QUATUORII и AQUA-TR расположенных последовательно один за другим.

Подающее загрузочное устройство 9 из устройства измельчения-дробления в смеситель компонентов 10, выполненное в виде шнекового транспортера, например, транспортер шнековый (винтовой) ТШВ (100-300) с электродвигателем с редуктором, расположенным в верхней части транспортера приводящим в движение вал шнека, и установленное на каркасе опорной рамы с упорными стойками, прикрепленными с помощью болтовых соединений в месте выпуска из дробилки измельченного исходного сырья. К электродвигателю мощностью 2-5 кВт подающего загрузочного устройства 9 из устройства измельчения-дробления в смеситель компонентов подведена силовая токонесущая линия, по которой осуществляется подача питания 380 В за счет замыкания/размыкания силового реле в модуле вывода дискретных сигналов автоматизированной системы управления.

В свою очередь смеситель компонентов 10 с датчиками массы представляет собой металлическую горизонтальную емкость установленную по аналогии с бункерами 1 и 2 через амортизаторы к несущей конструкции, внутри смесителя компонентов 10 установлен перемешивающий механизм, например, горизонтальный смеситель СГО-4 который установлен на металлическую раму и закреплен к ней с помощью болтовых соединений, смеситель компонентов снабжен установленными датчиками массы, например, тензодатчик Sierra SH3 S-образный. К датчику массы подведена слаботочная система кабелей, по которой сигналы с датчика поступают на вход модуля аналогового ввода сигналов тензодатчиков MB110, который входит в единую автоматизированную систему управления и располагается в электрощитовом оборудовании. Управление электродвигателем смесителя компонентов мощностью 3-6 кВт осуществляется подачей питания 380 В от источника напряжения посредством токонесущей линии. Замыкание контакта реле для подачи питания осуществляется за счет замыкания/размыкания силового реле через дискретный выход модуля вывода дискретных сигналов МУ110-16Р автоматизированной системы управления.

Запорно-подающее загрузочное устройство 11 из смесителя компонентов в пиролизную камеру 12, представленное в виде транспортера и узла запирания, например, состоящее из транспортера шнекового (винтового) ТШВ (100-300) и шлюзового затвора ШУ-30КВ.

Пиролизная камера 12, с системой отвода пиролизных газов 13, представлена в виде пиролизной установки пиролизатор ППО-0,5 с интегрированной системой отвода пиролизных газов и продуктов переработки, установленная на массивную металлическую опору на отдельный фундамент (не представлен на чертеже), включающая газоанализатор 14, представленный в виде анализатора процессов горения SERVOTOUGH Fluegas Exact (2700).

Запорно-подающее загрузочное устройство 15 из пиролизной камеры в устройство измельчения-дробления, состоит из шлюзового затвора ШУ-30КВ и транспортера шнекового (винтового) ТШВ (100-300) и установлено на жесткую металлическую конструкцию и закреплено с помощью болтового соединения.

Устройство измельчения и дробления 16, может быть выполнено, например, в виде дробилки пневматической ДПМ-15, установлено на отдельный фундамент (не показан на чертеже).

Подающее загрузочное устройство 17 из устройства измельчения и дробления 16 на смеситель компонентов 18, представлено в виде транспортера, например, состоящее из транспортера шнекового (винтового) ТШВ (100-300) установлено на жесткую металлическую конструкцию регулируемую опору и закреплено с помощью болтового соединения.

Смеситель компонентов с датчиками массы 18 выполнен в виде металлической емкости, установленной вертикально через амортизаторы (аналогично бункерам 1 и 2) на металлические опоры изготовленные методом сварных соединений из профильной трубы, например смеситель ССК-5-Ф с возможностью ввода жидких компонентов, с контролем массы например с датчиками массы например тензодатчик Sierra SH3 S-образный, установленными на внешней стороне смесителя в нижней части где происходит соприкосновение с горизонтальной несущей балкой металлической несущей конструкции через амортизаторы, и тем самым при нагружении сырья в бункер он осаживается на амортизаторах и тензодатчик фиксирует изменение. Механизм смешивания в смесителе компонентов представлен, например, в виде вертикального шнекового смесителя, вал которого приводится в движение за счет электродвигателя. По силовой токонесущей линии осуществляется питание электродвигателя устройства перемешивания сырья в бункере 2. Управление электродвигателем устройства перемешивания, например, мощностью 3-6 кВт осуществляется подачей питания 380 В. Замыкание контакта реле для подачи питания осуществляется за счет замыкания/размыкания силового реле через дискретный выход модуля вывода дискретных сигналов МУ110-16Р автоматизированной системы управления.

Система экспресс-анализа компонентов 19, установленная на выходе из смесителя компонентов 10, включает автоматический пробоотборник 20, например, представленный в виде автоматического пробоотборника ЭРОН, Анализатор примесей и влажности 21 например QUATUORII и AQUA-TR расположенных последовательно так что бы проба прошла анализ на содержание примесей, а также влажность и температуру,

Линия дозирования дополнительных добавок 22 (которыми могут являться следующие компоненты в соотношении, мас .ч.: минеральные добавки - 1-100; стимулятор - 0,5-5,0; связующее - 0,1-0,5) располагается на основании выполненном в виде металлической рамной конструкции соединенной болтовыми соединениями и сварными швами, содержащей накопители для сухих и жидких компонентов, состоящая из бункера 23 с сухими компонентами выполненное в виде бункера хранения который представляет собой металлическую цилиндрическую емкость с конусовидным заужением в нижней части, выполненную с возможностью верхней загрузки исходного сухого компонента-добавки установленную в одну из секций металлической рамной конструкции через амортизаторы, бункер снабжен установленными датчиками массы например тензодатчик Sierra SH3 S-образный позволяющими отслеживать массу загружаемых посредством шнекового дозатора сухих компонентов (не показан на чертеже) например транспортер шнековый (винтовой) ТШВ (100-300) в смеситель 18 горизонтальный СГО-4 с возможностью ввода жидких компонентов, и из бункера 24 с жидкими компонентами выполненного в виде металлического бункера например установки ввода жидких компонентов УВЖ-63 и установленного в одну из секций металлической рамной конструкции, с датчиками уровня выполненными в виде цилиндрического металлического модуля в защищенном корпусе например ультразвуковой уровнемер для жидкостей Exensus.1Ex-5 КСИ и установленный на крышку резервуара с жидкими компонентами, позволяющими отслеживать объем загружаемых посредством насоса жидких компонентов (не показан на чертеже) например насос для перекачивания химических жидкостей Vodotok модель S-103 (380V) в 18-смеситель горизонтальный СГО-4 с возможностью ввода жидких компонентов.

Подающее загрузочное устройство 25 из смесителя компонентов 18 на гранулятор-экструдер 26 может быть представлено например транспортером шнековым (винтовым) ТШВ (100-300), установленным на каркасе опорной рамы с упорными стойками, прикрепленными с помощью болтовых соединений в местах выпускного отверстия из 18-смесителя компонентов с датчиками массы зафиксирован в жестком положении так что бы выходной патрубок загрузочного устройства был расположены непосредственно для возможности поступления перемешанной массы из смесителя компонентов в гранулятор-экструдер,

В свою очередь гранулятор-экструдер 26, выполнен в виде металлического агрегата устройства, например, пресс-гранулятор SZLH-420 и установленного на отдельном основании - фундаменте (не показан на чертеже). В месте технологической линии по преобразованию из перемешанной массы в гранулы удобрения, между подающим устройством 25 и приемной конвейерной линией 27.

Приемная конвейерная линия 27 представлена в виде ленточного транспортера гранул с системой сортировки на фракции, например, ленточного транспортера ЛК-П системой сортировки Gyramax SWECO, и установлено на металлических опорных стойках и рамной конструкции, закрепленной с помощью болтовых соединений, приемный лоток воронка готовых гранул из гранулятора-экструдера жестко закреплен на раме ленточного транспортера, так чтобы готовые гранулы не вылетали мимо транспортировочной ленты.

Система лазерного анализа гранулометрических характеристик 28 представлена в виде лазерного анализатора характеристик например лазерный анализатор размера частиц Winner2309, установленной на прочную металлическую конструкцию и жестко закрепленную на нее с помощью болтовых соединений, система 28 выполнена с возможностью отбора проб с конвейерной линии 27 посредством пробоотборника, так же система имеет выход для отбракованной продукции через подающее загрузочное устройство бракованной продукции 29 представленное в виде ленточного транспортера гранул например ленточного транспортера ЛК-П, установленного на металлическую конструкцию с регулировкой по уровню высоты и жестко закрепленного с помощью болтовых соединений, подающее загрузочное устройство готовой продукции 30 представленное в виде ленточно-скребкового транспортера гранул например транспортер ленточно-скребковый КВС-175 установленный на жесткую металлическую регулируемую опору и закрепленного под нужным углом системой ботовых зажимов, сушка гранул происходит в сушилке 31 представленной в виде камеры для сушки гранул например сушильная камера ПЛГ, установленная на металлической раме жестко закрепленной с помощью болтового соединения, с датчиками температуры представленными в виде металлических стержней, например термопара ДТПN (НН).

Подающее загрузочное устройство 32 из сушилки на линию упаковки готовой продукции 33 представлено в виде ленточно-скребкового транспортера гранул например транспортер ленточно-скребковый КВС-175 установленного на жесткую металлическую регулируемую опору и закрепленного под углом (закрепленная таким образом чтобы лента в верхнем положении транспортера направляла гранулы в приемную воронку бункера линии упаковки) болтовыми зажимами для подачи гранул на линии упаковки и выдачи готовой продукции 33 представленную в виде фасовочно-упаковочной установки например фасовочно-упаковочная установка для гранул DCS-50L жестко установленной на металлическом каркасе на месте конечной фасовки гранул в мешки.

Электрощитовое оборудование с автоматизированной системой управления 34 представлено в виде закрытого металлического шкафа в который сведены сильноточные и слаботочные соединения токонесущими линиями всех элементов с системой питания, передачей дискретных и аналоговых сигналов, устройства управления, например электрический шкаф управления состоит из пускателей и автоматов предназначенных для питания силовой части оборудования, контрольно-измерительные приборы и автоматизация (КИПиА) комплект, управление всем технологическим процессом происходит за счет автоматизированной системы управления установкой, расположенной в электрощитовом оборудовании, которая производит сбор данных с датчиков и сенсоров, от каждого элемента технологической линии, обработку полученных данных, и формирование режимов управления технологическим процессом для дальнейшей работы установки, передачу сигналов от блока системы управления на исполнительные устройства расположенные в составе всей технологической линии, включающей систему экспресс-анализа 5 компонентов исходного сырья в начале технологического процесса, запорно-подающие загрузочные устройства 11 и 15, пиролизную камеру 12 с системой отвода пиролизных газов 13 с газоанализатором 14, систему экспресс-анализа 19 компонентов рабочей массы в смесителе компонентов 10, систему лазерного анализа 28 гранулометрических характеристик готовой продукции в конце технологического цикла работы установки, сортировка гранул на готовую и бракованную продукцию осуществляется через подающее загрузочное устройство 30 готовой продукции и через подающее загрузочное устройство 29 бракованной продукции.

Устройство работает следующим образом: работа установки начинается с того что на пульте управления, который может быть расположен на металлической стойке либо непосредственно на двери закрытого металлического шкафа электрощитового оборудования, открывается рабочая программа с заданным алгоритмом и нажимается кнопка пуск, после этого запускается технологический процесс в автоматическом режиме. За работой всей установки следит автоматизированная система управления установкой, которая работает в рамках заданных параметров и находится в специальном электро-щитовом оборудование 34. Автоматизированная система управления производит сбор данных с датчиков и систем технологической линии. От каждого элемента технологической линии, автоматизированной установки проходит две трассы, по которым проложены слаботочные и сильноточные линии с проводами, по которым происходит передача сигналов от датчиков и сенсоров на центральный процессор системы управления, и передача сигналов от блока системы управления на исполнительные устройства, расположенные в составе всей технологической линии. Сырье поступило в бункер накопитель исходного сырья 1 отправилось в анализатор 7 через автоматический пробоотборник 6 системы экспресс-анализа компонентов 5, анализатор 7 определил состав сырья, передал данные в систему управления, система управления приняла решение о соответствии или несоответствии параметров исходного сырья, если параметры соответствуют, то сырье поступает через подающее загрузочное устройство 3 в дробилку 8, если сырье не соответствует, то система управления дает команду на остановку работы установки, включает оповещение и уведомляет оператора. Также в дробилку через подающее загрузочное устройство 4 из бункера накопителя исходного сырья добавка 2 поступает сырье, в дробилке 8 компоненты исходного сырья измельчаются и через подающее загрузочное устройство 9 поступают в смеситель 10 в котором с помощью датчиков массы система отслеживает количество поступающего измельченного сырья. После перемешивания компонентов исходного сырья в смесителе 10 через запорно-подающее загрузочное устройство 11 сырье поступает в пиролизную камеру 12 где производится сушка водоотведение и обеззараживание, с заданными температурными и временными параметрами которые задает автоматизированная система управления которая расположена в электрощитовом оборудовании 34. Из пиролизной камеры 12 через систему отвода пиролизных газов 13, включающую газоанализатор 14 на основании полученных данных, система подает команду на отведение пиролизных газов на выброс или на использование. После пиролизной камеры 12 подсушенное и обеззараженное сырье через запорно-подающее загрузочное устройство 15 поступает на устройство измельчения и дробления 16 где повторно измельчается и через подающее загрузочное устройство 17 попадает в смеситель 18. Также в смеситель 18 загружаются дополнительные добавки, сухие компоненты попадают из бункера с сухими компонентами 23 и жидкие добавки из бункера с жидкими компонентами 24. Линия дозирования дополнительных добавок 22 состоит из датчиков, которые позволяют автоматизированной системе управления отслеживать и регулировать объем загружаемых компонентов через линии подачи сухих компонентов и шнековые дозаторы и насосы в смеситель 18. В смесителе 18 установлен автоматический пробоотборник 20, сырье отбирается в систему экспресс-анализа компонентов 19, анализатор примесей и влажности 21 определил состав сырья, передал данные в систему управления, система управления приняла решение о соответствии или несоответствии параметров обрабатываемого сырья с включенными дополнительными добавками, если параметры соответствуют, то сырье поступает дальше, если сырье не соответствует, то система управления дает команду на остановку работы установки, включает оповещение и уведомляет оператора. Из смесителя 18, с контролем объема поступающего сырья через датчики массы, перемешанная масса сырья через подающее загрузочное устройство 25, попадает в гранулятор-экструдер 26 где происходит процесс экструзии, сырье подвергается гранулированию с заданными параметрами и гранулы попадают на приемную конвейерную линию 27 на приемной конвейерной линии с помощью системы лазерного анализа гранулометрических характеристик 28 определяются параметры готовой продукции, если продукция не соответствует параметрам, то через узел сортировки направляется в брак через подающее загрузочное устройство бракованной продукции 29, если параметры готовой продукции соответствуют, то через узел сортировки через подающее загрузочное устройство готовой продукции 30 направляются дальше на сушку в сушилку 31 с заданными параметрами температурного и временного диапазонов. После того как гранулы прошли процесс сушки они направляются через подающее загрузочное устройство 32 на линию упаковки и выдачи готовой продукции 33 и затем упакованные мешки увозятся на склад.

Дополнительные добавки характеризуются следующим образом минеральные добавки минеральные удобрения: фосфорные, азотные, калийные; микроудобрения, золу от подсолнечных и гречишных стеблей и др.), стимуляторы (поливинилпирролидон, хелатные соединения, гуминосодержащие препараты) и связующее (водный раствор карбоксиметилцеллюлозы и/или поливинилового спирта концентрации 0,1-0,5%). Компонент "стимуляторы" - это поливинилпирролидон (искусственная плазма крови), органические хелатные соединения с целевым микроэлементом, гуминосодержащие препараты и др. вводятся в состав удобрения в растворенном виде. Максимальное значение дозировки по этому компоненту применяется, когда базовое сырье (компоненты NN 1-5) не дает высоких значений NPK и содержания микроэлементов, а также в случае использования удобрения на обедненных почвах.

Добавки можно разделить следующим образом:

Сухие компоненты:

Корректирующие минеральные добавки (минеральные удобрения: фосфорные, азотные, калийные; микроудобрения, золу от подсолнечных и гречишных стеблей и др.),

Жидкие компоненты:

стимуляторы (поливинилпирролидон, хелатные соединения, гуминосодержащие препараты) и связующее (водный раствор карбоксиметилцеллюлозы и/или поливинилового спирта концентрации 0,1-0,5%). Компонент "стимуляторы" - это поливинилпирролидон (искусственная плазма крови), органические хелатные соединения с целевым микроэлементом, гуминосодержащие препараты и др. вводятся в состав удобрения в растворенном виде.

Удобрение получают добавлением корректирующих минеральных добавок (минеральные удобрения: фосфорные, азотные, калийные; микроудобрения, золу от подсолнечных и гречишных стеблей и др.), стимуляторов (поливинилпирролидон, хелатные соединения, гуминосодержащие препараты) и связующего (водный раствор карбоксиметилцеллюлозы и/или поливинилового спирта концентрации 0,1-0,5%).

В начале из бункера 1 и бункера 2 поступают:

торф - 50-150;

сырой куриный помет - 300-500;

потом в процессе работы вносятся добавки:

Сухие: минеральные добавки - 1-100;

Жидкие: стимулятор - 0,5-5,0; связующее - 0,1-0,5.

Примеры осуществления

Ниже приведены примеры конкретного выполнения устройства, которые не ограничивают варианты его исполнения, при этом при наличии диапазонов значений или модификаций установки под каждую реализацию рассматривается в нескольких вариациях.

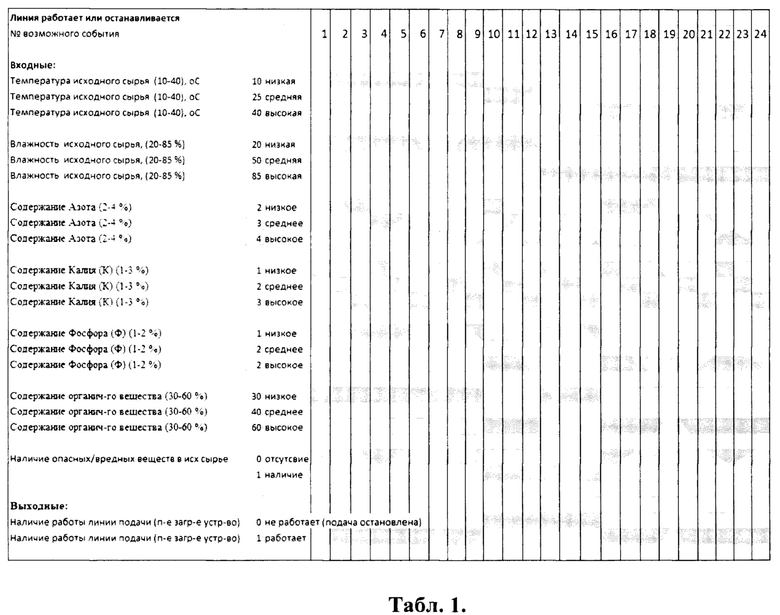

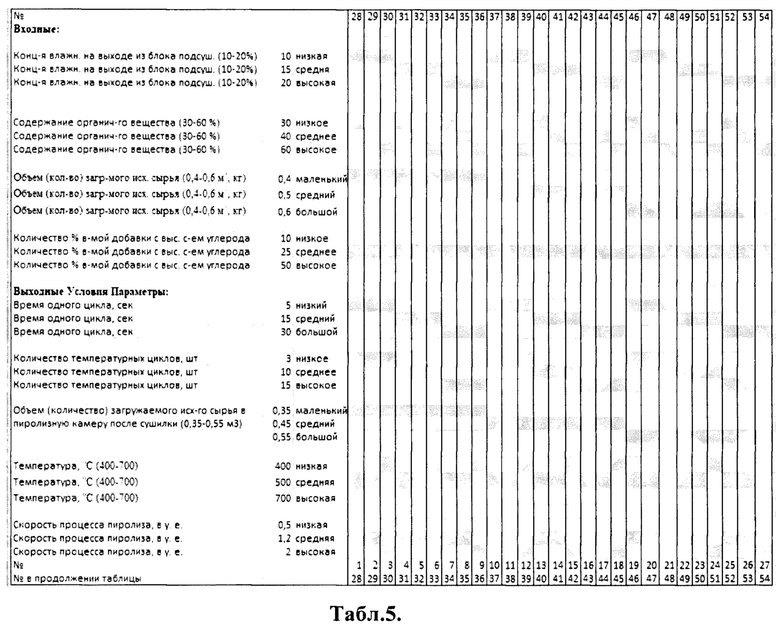

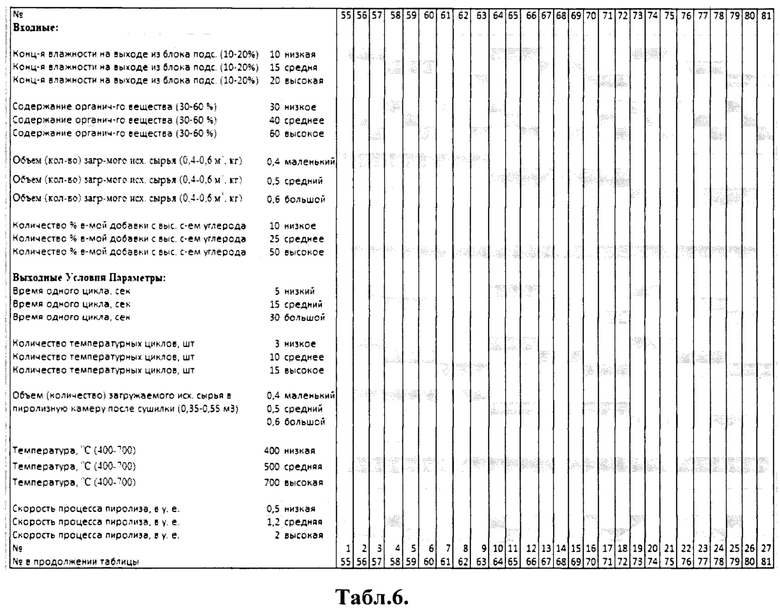

Пример конкретных условий наличия работы всей линии в зависимости от начальных условий температуры, влажности, содержания Азота, Калия, Фосфора, Органического вещества, исходного сырья в виде куриного помета, согласно 24 возможным вариантам протекания потенциального события исходя из условий, таблица 1.

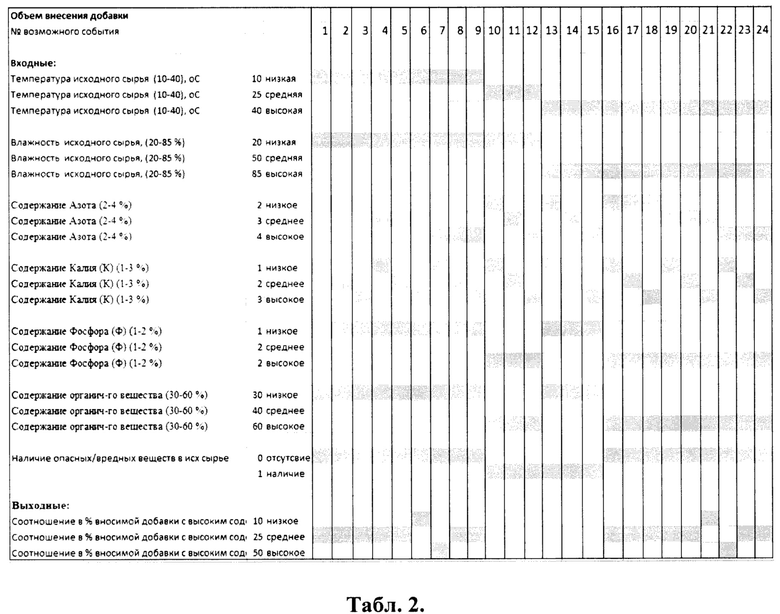

Пример конкретных условий количества вносимой добавки в зависимости от начальных условий температуры, влажности, содержания Азота, Калия, Фосфора, Органического вещества, исходного сырья в виде куриного помета, согласно 24 возможным вариантам протекания потенциального события исходя из условий, таблица 2.

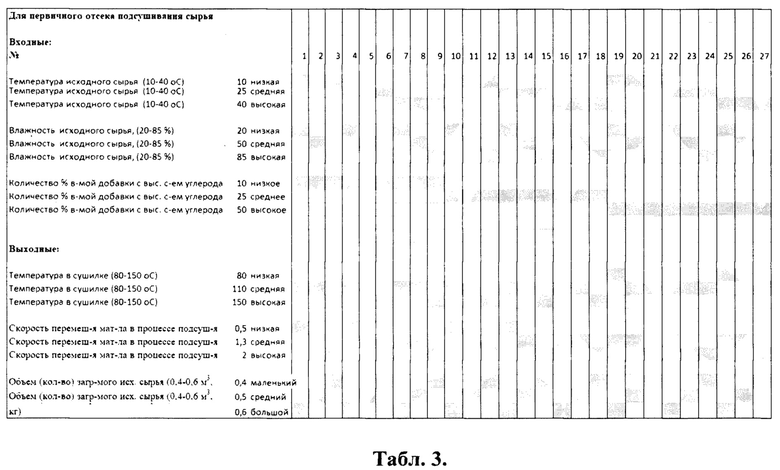

Пример конкретных условий и параметров для работы первичного отсека подсушивания сырья в блоке 12 пиролизная камера, в зависимости от начальных условий температуры, влажности, содержания исходного сырья в виде куриного помета, согласно 27 возможным вариантам протекания потенциального события исходя из условий, таблица 3.

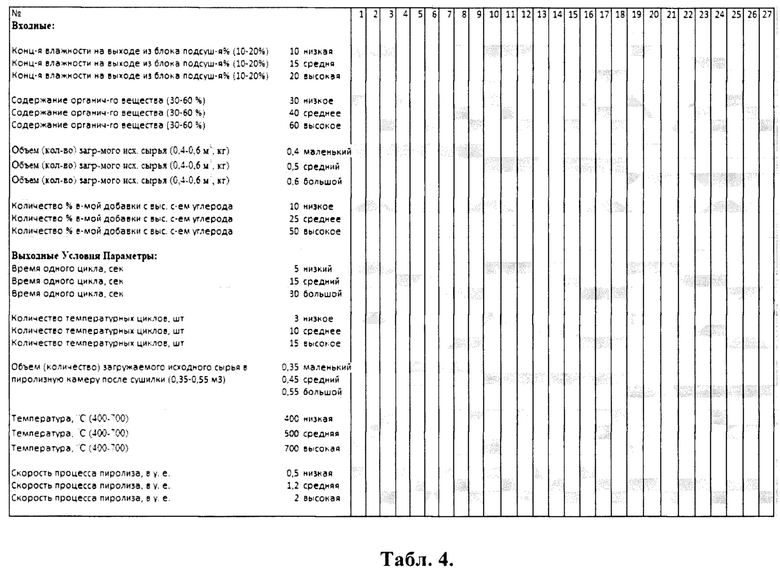

Пример конкретных условий и параметров для работы пиролизной камеры, в зависимости от начальных условий загружаемого сырья после подсушивания в первичном блоке, параметры влажности, содержания органического вещества, объем загружаемого сырья, количество вносимой добавки в процентном отношении - низкое, исходного сырья в виде куриного помета, согласно 27 возможным вариантам протекания потенциального события исходя из условий, таблица 4, 5, 6.

Таким образом, заявленное изобретение решает следующие проблемы, в части полной автоматизации процесса, сокращения времени процесса и контроля качества сырья и продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2019 |

|

RU2707127C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОТХОДОВ СОЛОДКИ ГОЛОЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246468C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2017 |

|

RU2647918C1 |

| Состав для получения кормовой добавки, способ и технологическая линия | 2018 |

|

RU2714291C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2080759C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ ПТИЧЬЕГО ПОМЕТА | 2011 |

|

RU2480438C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281273C2 |

| ЛИНИЯ БИОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В КОМПОСТ | 1992 |

|

RU2034429C1 |

Изобретение относится к сельскому хозяйству, а именно к установкам по переработке навоза, и может быть использовано при производстве органоминеральных удобрений. Автоматизированная установка по переработке куриного помета в гранулированные органоминеральные удобрения содержит параллельно установленные бункер-накопитель исходного сырья - куриного помета и бункер-накопитель исходного сырья - добавки, выполненные в виде емкостей с заужением в нижней части. В нижней части бункеров установлены питатели бункеров, датчики массы и устройства перемешивания сырья. Загрузочные устройства представлены соответственно транспортером шнековым для загрузки из питателя бункера-накопителя исходного сырья - куриного помета и транспортером скребковым для загрузки из питателя бункера-накопителя исходного сырья - добавки. Загрузочные устройства снабжены оптическими датчиками контроля уровня наличия сырья. Последовательно установлены с возможностью поступления сырья из загрузочных устройств, расположенных после бункеров, устройство измельчения и дробления, подающее загрузочное устройство в виде транспортера, смеситель компонентов с установленными в нем датчиками массы, запорно-подающее устройство в виде транспортера и шлюзового затвора. Установка также содержит пиролизную камеру с системой отвода пиролизных газов, продуктов переработки с установленным газоанализатором, запорно-подающее загрузочное устройство, состоящее из шлюзового затвора и транспортера, устройство измельчения и дробления, подающее загрузочное устройство в виде транспортера, смеситель компонентов с датчиками массы, подающее загрузочное устройство в виде транспортера, гранулятор-экструдер, приемную конвейерную линию в виде транспортера с системой сортировки на фракции, подающее загрузочное устройство готовой продукции в виде ленточно-скребкового транспортера гранул, сушильную камеру с датчиками температуры, подающее загрузочное устройство в виде ленточно-скребкового транспортера, линию упаковки готовой продукции, подключенную к смесителю компонентов линию дополнительных добавок, состоящую из бункера сухих компонентов, выполненного с заужением книзу, с установленными в нижней части датчиками массы, и бункера жидких компонентов с датчиками уровня с возможностью ввода жидких компонентов. Бункеры исходного сырья, бункер сухих компонентов и смесители компонентов установлены на несущие конструкции через амортизаторы. Установка содержит системы экспресс-анализа компонентов, установленные с возможностью забора проб и включающие автоматический пробоотборник, анализатор примесей и влажности. Также содержит систему управления с подключением к источнику электроэнергии, систему лазерного анализа в виде газового анализатора размера частиц, установленную с возможностью анализа частиц в приемной конвейерной линии, после которой установлено загрузочное устройство бракованной продукции в виде ленточного транспортера с возможностью удаления компонентов из установки. Изобретение обеспечивает автоматизированный процесс переработки куриного помета в гранулированное органоминеральное удобрение с контролем качества исходного сырья и конечного продукта. 6 табл., 1 ил.

Автоматизированная установка по переработке куриного помета в гранулированные органоминеральные удобрения, характеризующаяся тем, что содержит размещенные по ходу технологического процесса параллельно установленные бункер-накопитель исходного сырья - куриного помета и бункер-накопитель исходного сырья - добавки, выполненные в виде емкостей с заужением в нижней части и расположенные с возможностью загрузки сырья и выгрузки сырья через питатели бункеров, установленные в нижней части, также в нижней части бункеров установлены датчики массы и устройства перемешивания сырья, расположенные с возможностью загрузки из питателей бункеров загрузочные устройства, представленные соответственно транспортером шнековым для загрузки из питателя бункера-накопителя исходного сырья - куриного помета и транспортером скребковым для загрузки из питателя бункера-накопителя исходного сырья - добавки, загрузочные устройства снабжены оптическими датчиками контроля уровня наличия сырья, последовательно установленные с возможностью поступления сырья из загрузочных устройств, расположенных после бункеров устройство измельчения и дробления, подающее загрузочное устройство в виде транспортера, смеситель компонентов с установленными в нем датчиками массы, запорно-подающее устройство, представленное в виде транспортера и шлюзового затвора, пиролизную камеру с системой отвода пиролизных газов, продуктов переработки, с установленным газоанализатором, запорно-подающее загрузочное устройство, состоящее из шлюзового затвора и транспортера, устройство измельчения и дробления, подающее загрузочное устройство в виде транспортера, смеситель компонентов с датчиками массы, подающее загрузочное устройство в виде транспортера, гранулятор-экструдер, приемную конвейерную линию в виде транспортера с системой сортировки на фракции, подающее загрузочное устройство готовой продукции в виде ленточно-скребкового транспортера гранул, сушильную камеру с датчиками температуры, подающее загрузочное устройство в виде ленточно-скребкового транспортера, линию упаковки готовой продукции, подключенную к смесителю компонентов линию дополнительных добавок, состоящую из бункера сухих компонентов, выполненного с заужением книзу, с возможностью осуществления верхней загрузки, с установленными в нижней части датчиками массы и бункера жидких компонентов с датчиками уровня и возможностью ввода жидких компонентов, при этом бункеры исходного сырья, бункер сухих компонентов и смесители компонентов установлены на несущие конструкции через амортизаторы, установка содержит: системы экспресс-анализа компонентов, установленные с возможностью забора проб на выходе из бункера-накопителя исходного сырья - куриного помета и на выходе из смесителя компонентов и включающие автоматический пробоотборник, анализатор примесей и влажности, также содержит систему управления с подключением к источнику электроэнергии, систему лазерного анализа в виде газового анализатора размера частиц, установленную с возможностью анализа частиц в приемной конвейерной линии, после которой установлено загрузочное устройство бракованной продукции в виде ленточного транспортера, размещенного с возможностью удаления компонентов из установки.

| Приспособление к киносъемочному аппарату для получения затемнения при съемках | 1930 |

|

SU34936A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ ИЗ ПТИЧЬЕГО ПОМЕТА | 1996 |

|

RU2116714C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246468C1 |

| Способ получения органоминерального удобрения на основе куриного помета и устройство для его реализации | 2019 |

|

RU2722072C1 |

| CN 207737615 U, 17.08.2018 | |||

| Механизм для регулирования работ ленточного тормоза в зависимости от колебаний в натяжениях грузового троса, спускаемого с барабана подъемного крана | 1929 |

|

SU27774A1 |

Авторы

Даты

2024-06-27—Публикация

2023-12-19—Подача