Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежного дискового измельчителя (Семикопенко И.А., Воронов В.П., Беляев Д.А., Маняхин А.С. Определение мощности, затрачиваемой на измельчение частицы между двумя коническими поверхностями // Вестник БГТУ им. В.Г. Шухова. 2018. № 5. С. 78-81), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях верхний и нижний диски с рабочей поверхностью.

Известна конструкция центробежной ударной мельницы (Авторское свидетельство СССР на изобретение №671839, В02С13/14, опубл. 05.07.1979, Бюл. № 25), содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель № 145376, В02 С 13/20, опубл. 20.09.2014, Бюл. № 26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

C существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако известное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием классификации материала по крупности при его движении от центра дисков к периферии, а также с отсутствием селективного воздействия на материал.

Изобретение направлено на повышение эффективности процесса измельчения за счет классификации материала по крупности при его движении от центра дисков к периферии, а также селективного воздействия на материал.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. Согласно предложенному решению на нижней поверхности верхнего конического диска и на верхней поверхности нижнего горизонтального диска жестко закреплены радиальные ребра. Вертикальный зазор между нижней поверхностью верхнего конического диска и верхней поверхностью нижнего горизонтального диска равномерно уменьшается от их центра к периферии от (1,5...2)Dmax до (0,5...1,0)Dmax, где Dmax – максимальный размер частиц измельчаемого материала. К нижней поверхности верхнего конического диска между радиальными ребрами с радиальным шагом, превышающим Dmax, жестко закреплены вертикальные концентрические кольца. Высота радиальных ребер нижнего горизонтального диска уменьшается от центра к периферии от (0,5...1,0)Dmax до (0,1...0,2)Dmax с обеспечением технологического зазора между радиальными ребрами верхнего конического диска и радиальными ребрами нижнего горизонтального диска. К внутренним поверхностям вертикальных концентрических колец по длине окружности с шагом, превышающим Dmax, жестко прикреплены вертикальные прямоугольные молотки, нижние торцы которых расположены в одной плоскости с нижним торцом примыкающего вертикального концентрического кольца. Вертикальные прямоугольные молотки совместно с вертикальными концентрическими кольцами с технологическим зазором входят в вертикальные вырезы в радиальных ребрах нижнего горизонтального диска, размеры которых по высоте и ширине уменьшаются от центра дисков к периферии пропорционально уменьшению высоты радиальных ребер нижнего горизонтального диска.

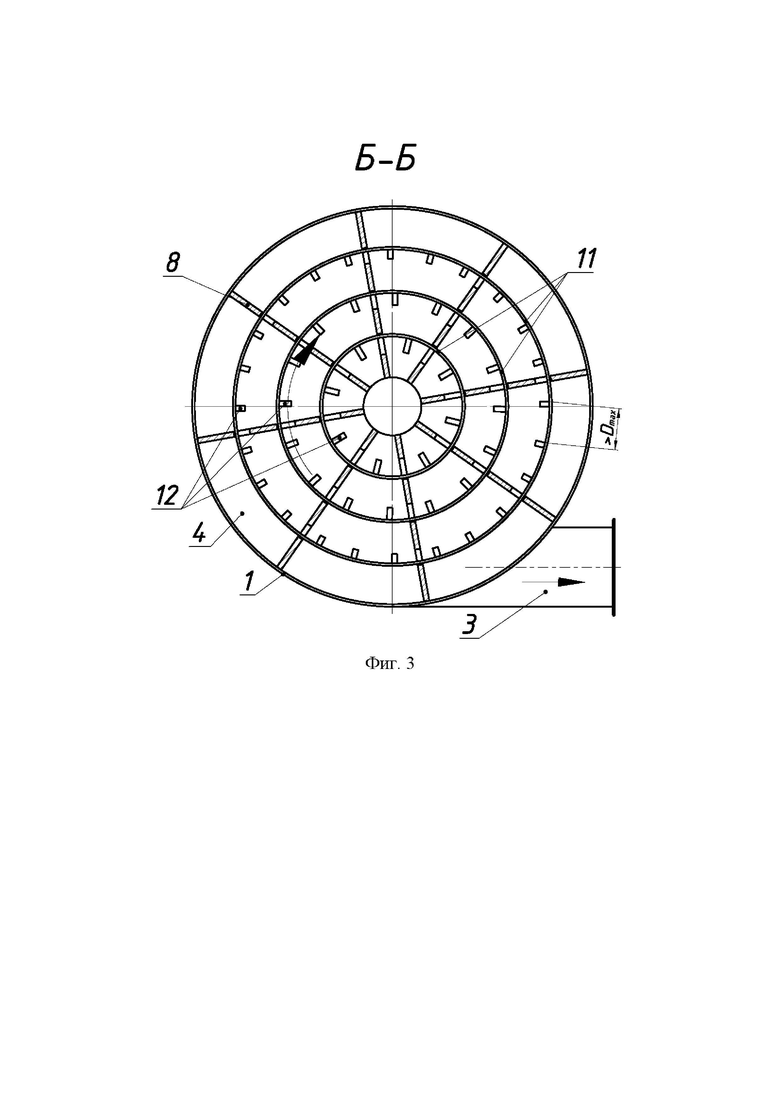

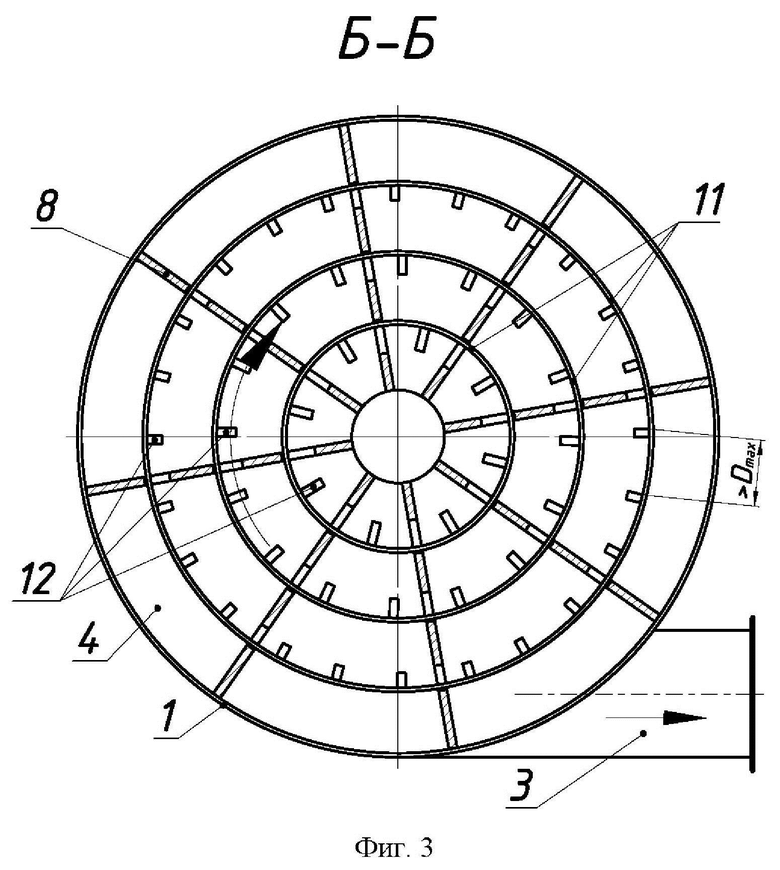

Сущность изобретения поясняется чертежом, где на фиг.1 изображен продольный разрез измельчителя; фиг.2 – разрез А-А на фиг. 1 (радиальные ребра нижнего горизонтального диска с вертикальными вырезами); фиг. 3 – разрез Б-Б на фиг. 1 (вертикальные концентрические кольца верхнего конического диска с вертикальными прямоугольными молотками).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний диск 4 вращается от загрузочного патрубка 2, а нижний диск 5 вращается от нижнего вала 6. На нижней поверхности верхнего конического диска 4 и на верхней поверхности нижнего горизонтального диска 5 жестко закреплены, например сваркой, радиальные ребра 7 и 8, соответственно нижние 9 и верхние 10 торцы которых наклонены в направлении периферии. Вертикальный зазор между нижней поверхностью верхнего конического диска 4 и верхней поверхностью нижнего горизонтального диска 5 равномерно уменьшается от их центра к периферии от (1,5...2)Dmax до (0,5...1,0)Dmax, где Dmax – максимальный размер частиц измельчаемого материала. К нижней поверхности верхнего конического диска 4 между радиальными ребрами 7 с шагом, превышающим Dmax, жестко закреплены, например сваркой, вертикальные концентрические кольца 11. Высота радиальных ребер 8 нижнего горизонтального диска 5 уменьшается от центра к периферии от (0,5...1,0)Dmax до (0,1...0,2)Dmax с обеспечением технологического зазора между радиальными ребрами 7 верхнего конического диска 4 и радиальными ребрами 8 нижнего горизонтального диска 5. К внутренним поверхностям вертикальных концентрических колец 11 по длине окружности с шагом, превышающим Dmax, жестко прикреплены, например сваркой, вертикальные прямоугольные молотки 12, нижние торцы 13 которых расположены в одной плоскости с нижним торцом 14 примыкающего вертикального концентрического кольца 11. Вертикальные прямоугольные молотки 12 совместно с вертикальными концентрическими кольцами 11 с технологическим зазором входят в вертикальные вырезы 15 в радиальных ребрах 8 нижнего горизонтального диска 5, размеры которых по высоте и ширине уменьшаются от центра дисков 4 и 5 к периферии пропорционально уменьшению высоты радиальных ребер 8 нижнего горизонтального диска 5. В случае необходимости имеется возможность поднятия верхнего конического диска 4 за счет пружинной опоры 16.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 1%, попадает в загрузочный патрубок 2, затем в рабочий объем между верхней поверхностью нижнего горизонтального диска 5 и нижней поверхностью верхнего конического диска 4, вращающихся в противоположные стороны соответственно от нижнего вала 6 и загрузочного патрубка 2. Частицы материала направляются на верхнюю поверхность нижнего горизонтального диска 5, затем под действием центробежной силы направляются к радиальным ребрам 8. Частицы захватываются рабочей поверхностью радиальных ребер 8 и перемещаются в сторону первого внутреннего вертикального концентрического кольца 11. При этом осуществляется непрерывное разрушение частиц соответствующих размеров в технологическом зазоре между нижними торцами 9 и верхними торцами 10 соответственно радиальных ребер 7 и 8. Так как технологический зазор между радиальными ребрами 7 и 8 имеет угол наклона в направлении к периферии, воздействие на частицы имеет селективный характер в зависимости от их крупности. Достигнув зоны действия внутреннего вертикального концентрического кольца 11, жестко закрепленного между радиальными ребрами 7 к нижней поверхности верхнего конического диска 4, частицы дополнительно разрушаются в технологическом зазоре между внешним профилем вертикальных прямоугольных молотков 12, жестко закрепленных к внутренним поверхностям вертикальных концентрических колец 11 верхнего конического диска 4, и внутренним профилем вертикальных вырезов 15 в радиальных ребрах 8, жестко закрепленных на нижнем горизонтальном диске 5. Частицы, измельченные до необходимого размера, проходят через вертикальный зазор между нижними торцами 14 вертикальных концентрических колец 11 и верхней поверхностью нижнего горизонтального диска 5. Более крупные частицы продолжают измельчаться перед вертикальным концентрическим кольцом 11 до тех пор, пока не пройдут через вертикальный зазор между нижним торцом 14 вертикального концентрического кольца 11 и верхней поверхностью нижнего горизонтального диска 5. Частицы, прошедшие зону действия внутреннего вертикального концентрического кольца 11, продолжают свое радиальное перемещение в направлении зоны действия следующего вертикального концентрического кольца 11, где процесс измельчения и классификации повторяется. Таким образом, при движении от центра дисков 4 и 5 в направлении периферии материал непрерывно измельчается и неоднократно разделяется по крупности перед каждым вертикальным концентрическим кольцом 11. Процесс измельчения материала и его классификации по крупности происходит на всем пути перемещения частиц от центра дисков 4 и 5 к их периферии. Разрушение частиц осуществляется в технологическом зазоре между противоположно вращающимися ребрами 7 и 8, а также в технологическом зазоре между внешним профилем вертикальных прямоугольных молотков 12 с нижними торцами 13 и внутренним профилем вертикальных вырезов 15 в радиальных ребрах 8 за счет раздавливания и истирания. Посредством изменения вертикального зазора между нижним торцом 14 внешнего вертикального концентрического кольца 11 и верхней поверхностью нижнего горизонтального диска 5 можно регулировать конечный размер готового продукта. При достижении необходимого размера частицы материала перемещаются в направлении периферии нижнего горизонтального диска 5. Недробимые куски материала разгружаются за счет поднятия верхнего конического диска 4 при сжатии пружинной опоры 16. Готовый продукт выносится воздушным потоком из корпуса 1 через разгрузочный патрубок 3. Так как частицы при движении от центра дисков 4 и 5 к их периферии уменьшаются в размерах соответственно, уменьшается вертикальный зазор между нижней поверхностью верхнего конического диска 4 и верхней поверхностью нижнего горизонтального диска 5, а также высота радиальных ребер 8 нижнего горизонтального диска 5 и размеры вертикальных прямоугольных молотков 12 и вертикальных вырезов 15 в радиальных ребрах 8 нижнего горизонтального диска 5. Для исключения забивания материалом радиальный шаг между вертикальными концентрическими кольцами 11, а также шаг между вертикальными прямоугольными молотками 12 по длине окружности превышает Dmax.

Предложенная конструкция центробежного дискового измельчителя позволяет обеспечить классификацию материала по крупности при его движении от центра дисков к периферии, а также селективное воздействие на измельчаемый материал. Все вышесказанное позволит повысить эффективность процесса измельчения, тем самым увеличить производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2823993C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2811121C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2813178C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2792452C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2802587C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2824673C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2751840C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783236C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2763181C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2786111C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. На нижней поверхности верхнего конического диска 4 и на верхней поверхности нижнего горизонтального диска 5 жестко закреплены радиальные ребра 7 и 8. Вертикальный зазор между нижней поверхностью верхнего конического диска 4 и верхней поверхностью нижнего горизонтального диска 5 равномерно уменьшается от их центра к периферии от (1,5...2)Dmax до (0,5...1,0)Dmax, где Dmax – максимальный размер частиц измельчаемого материала. К нижней поверхности верхнего конического диска 4 между радиальными ребрами 7 с радиальным шагом, превышающим Dmax, жестко закреплены вертикальные концентрические кольца 11. Высота радиальных ребер 8 нижнего горизонтального диска 5 уменьшается от центра к периферии от (0,5...1,0)Dmax до (0,1...0,2)Dmax с обеспечением технологического зазора между радиальными ребрами 7 верхнего конического диска 4 и радиальными ребрами 8 нижнего горизонтального диска 5. К внутренним поверхностям вертикальных концентрических колец 11 по длине окружности с шагом, превышающим Dmax, жестко прикреплены вертикальные прямоугольные молотки 12, нижние торцы 13 которых расположены в одной плоскости с нижним торцом 14 примыкающего вертикального концентрического кольца 11, вертикальные прямоугольные молотки 12 совместно с вертикальными концентрическими кольцами 11 с технологическим зазором входят в вертикальные вырезы 15 в радиальных ребрах 8 нижнего горизонтального диска 5, размеры которых по высоте и ширине уменьшаются от центра дисков 4 и 5 к периферии пропорционально уменьшению высоты радиальных ребер 8 нижнего горизонтального диска 5. Изобретение обеспечивает повышение эффективности рабочего процесса. 3 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что на нижней поверхности верхнего конического диска и на верхней поверхности нижнего горизонтального диска жестко закреплены радиальные ребра, вертикальный зазор между нижней поверхностью верхнего конического диска и верхней поверхностью нижнего горизонтального диска равномерно уменьшается от их центра к периферии от (1,5...2)Dmax до (0,5...1,0)Dmax, где Dmax – максимальный размер частиц измельчаемого материала, к нижней поверхности верхнего конического диска между радиальными ребрами с радиальным шагом, превышающим Dmax, жестко закреплены вертикальные концентрические кольца, высота радиальных ребер нижнего горизонтального диска уменьшается от центра к периферии от (0,5...1,0)Dmax до (0,1...0,2)Dmax с обеспечением технологического зазора между радиальными ребрами верхнего конического диска и радиальными ребрами нижнего горизонтального диска, к внутренним поверхностям вертикальных концентрических колец по длине окружности с шагом, превышающим Dmax, жестко прикреплены вертикальные прямоугольные молотки, нижние торцы которых расположены в одной плоскости с нижним торцом примыкающего вертикального концентрического кольца, вертикальные прямоугольные молотки совместно с вертикальными концентрическими кольцами с технологическим зазором входят в вертикальные вырезы в радиальных ребрах нижнего горизонтального диска, размеры которых по высоте и ширине уменьшаются от центра дисков к периферии пропорционально уменьшению высоты радиальных ребер нижнего горизонтального диска.

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2732613C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2019 |

|

RU2714774C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2019 |

|

RU2700502C1 |

| ВИБРАЦИОННЫЙ СИГНАЛИЗАТОР УРОВНЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2047104C1 |

| US 20020000486 A1, 03.01.2002 | |||

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

Авторы

Даты

2024-06-27—Публикация

2024-01-25—Подача