Изобретение относится к области нанесения покрытий фрикционно-механическими способами.

Известна поверхностно-активная среда для нанесения натиранием покрытий из меди и их сплавов, включающая хлорид олова или хлорид цинка, глюкозу, глицерин и воду. Недостатком данной среды является отсутствие солей меди, что не позволяет получать покрытие более высокого качества с лучшими антифрикционными и противоизносными свойствами [1].

Известна технологическая среда, содержащая соляную кислоту, соли никеля, олова и меди, глюкозу, глицерин и воду, служащую для повышения износостойкости поверхности катания колесной пары железнодорожного транспорта за счет нанесения на них антифрикционных медьсодержащих покрытий. Недостатком известного состава является наличие в среде соляной кислоты, что требует соблюдение повышенных мер безопасности при ее использовании. Соляная кислота оказывает коррозионное влияние на нанесенное покрытие, что требует проведение дополнительных операций по очистке (мойке) и консервации (защите) обработанных деталей, а также приводит к снижению антифрикционных и противоизносных свойств полученных покрытий. Глюкоза обладает недостаточными восстанавливающими свойствами, а также повышает вязкость состава, что создает трудности с применением состава в циркуляционных системах подачи смазочно-охлаждающих технологических сред (СОТС) металлообрабатывающих станков [2].

Из анализа известных аналогичных технических решений выявлено, что технической проблемой в данной области является необходимость расширения арсенала средств, обеспечивающих получение аллюмийсодержащих покрытий с повышенными антифрикционными, противоизносными свойствами.

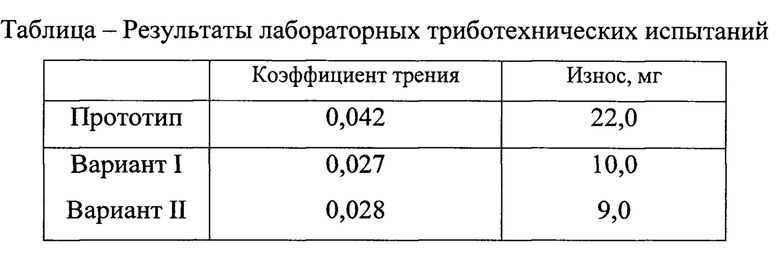

Техническим результатом применения состава является обеспечение снижения коэффициента трения обработанных подвижных деталей на 50…60%, а износа образцов более чем в 2 раза.

Для решения указанной проблемы и достижения заявленного технического результата состав для фрикционно-механического нанесения покрытий, включающий соли меди, никеля и олова, глюкозу, глицерин и воду, который может применяться для нанесения покрытий из алюминиевых сплавов, отличается тем, что дополнительно содержит соли алюминия, в следующем соотношении компонентов, мас. %:

Процесс нанесения покрытий осуществляется за счет использования явления переноса и (или) восстановления металла при трении в присутствии технологической среды, содержащей соли металла покрытий. В качестве материала натирающего инструмента используется медь (латунь, бронза), алюминий и их сплавы, составляющие основу покрытия, а восстановление и осаждение содержащейся в составе соли меди, олова, никеля и алюминия позволяет получить более равномерное покрытие с высокими антифрикционными и антиизносными свойствами.

Данный состав может также применяться для нанесения покрытий алюминийсодержащим (например, прутком марок сплавов АД1 ГОСТ 21488-97, АД-31 ГОСТ 4782-97) или неметаллическим рабочим инструментом за счет восстановления солей, содержащихся в данном составе.

При этом за счет снижения дополнительных операций по очистке (мойке) и консервации (защите) получаемых покрытий повышается производительность технологического процесса их фрикционно-механического нанесения.

Количественное содержание элементов обусловлено следующим. Суммарное количество солей металлов ниже 1,0% не обеспечивает формирования покрытия с высокими противозадирными свойствами. Суммарное содержание солей выше 5,0% приводит к усилению коррозионного действия состава на обрабатываемую поверхность и ведет к перерасходу составляющей.

Наличие в составе солей алюминия обеспечивает повышение антифрикционных и противоизносных свойств получаемых покрытий.

Содержание глюкозы ниже 6% не обеспечивает восстановления достаточного количества металла из состава. Содержание восстановителя более 10% не улучшает свойств покрытия и существенного роста производительности процесса нанесения покрытия, а в то же время ведет к перерасходу составляющей.

Содержание глицерина в количестве 30…40% обеспечивает оптимальную вязкость состава и необходимую концентрацию поверхностно-активных веществ, образующихся в результате трибодеструкции глицерина.

Вода и глицерин оказывают охлаждающее действие, обладают хорошей растворяющей способностью по отношению к другим компонентам состава и существенно уменьшают вязкость, что позволяет использовать состав в системах подачи СОТС.

Нанесение покрытий осуществляется при скорости скольжения натирающего инструмента 0,1…0,3 м/с. Уменьшение скорости обработки снижает производительность процесса, а увеличение ведет к снижению качества покрытия и в последующем противозадирных свойств. Удельное давление натирающего инструмента, обеспечивающее формирование равномерного покрытия красноватого цвета и, находится в пределах 5…7 МПа. Обработка на данных режимах позволяет за 2…3 прохода инструмента получать покрытия с заданным параметром шероховатости поверхности, равной исходной шероховатости.

Фрикционно-механическое нанесение покрытия с использованием предлагаемого состава, кроме химического активирования поверхности органическими компонентами, обеспечивает дополнительную активацию процесса за счет срабатывания механического канала (разрушение оксидных пленок в зоне контакта и пластического деформирования (наклепа) подповерхностных слоев) и термического канала (интенсивный разогрев контактируемых участков обрабатываемой поверхности). В результате обработки с использованием предлагаемого состава образующееся покрытие представляет собой композиционный медьсодержащий материал, обогащенный вблизи свободной поверхности алюминием и оловом. Таким образом, в покрытии обеспечивается высокие антифрикционные и противоизносные свойства. Получаемые покрытия не требуют специальной очистки и консервации.

Образцы состава для фрикционно-механического нанесения покрытий оценивали триботехническими методами на машине трения марки «Timken-mashine» по схеме «диск-ролик». Испытательные образцы изготовлены из стали ШХ-15 по ГОСТ 801-78. Шероховатость поверхности оценивали профилографом-профилометром ВЭИ-201 завода «Калибр». Антифрикционные свойства оценивали по значению коэффициента трения в конце 3-х часовых испытания, который регистрировался на ленте потенциометра КСП-4. Износ образцов оценивали в конце испытаний весовым методом на аналитических весах марки WA-21 («Mechaniki zaklady precyzyjnej», Польша) с точностью измерений до 0,0001 г. Равномерность покрытия оценивали визуально, используя лупу четырехкратного увеличения. Испытания покрытий проводили на постоянной нагрузке 5 МПа, линейной скорости скольжения 3,6 м/с и капельной смазке моторным маслом М-10-Г2к в объеме 0,085 мл/с.

Покрытия наносили, используя три варианта: одного варианта состава прототипа и двух вариантов состава, предлагаемого авторами, с разными концентрациями составляющих, соотношение которых выражается в мас. %:

Вариант I (прототип):

Вариант II:

Вариант III:

Все покрытия наносили натирающим инструментом, изготовленным из латуни Л-62 ГОСТ 15527-2004, прутком диаметром 10 мм; скорость нанесения 0,25 м/с, удельное давление 5 МПа, число проходов 2.

Результаты лабораторных триботехнических исследований представлены в таблице.

Также установлено, что покрытия, полученные с использованием предлагаемого состава, по сравнению с покрытием, полученным при использовании известных ранее составов и сред: 1) более равномерные, 2) имеют шероховатость, близкую к шероховатости исходной поверхности, 3) могут обходиться без дополнительной очистки (мойки) и консервации (защиты).

Полный анализ испытаний показывает, что покрытия, полученные с использованием предлагаемого состава, обладают лучшими антифрикционными и противоизносными свойствами, по сравнению с покрытиями, полученными с использованием ранее известных составов и сред.

Источники информации

1. Состав для фрикционно-механического нанесения покрытий. Патент РФ 2004622. Бюл. №45-46. 1993.

2. Способ повышения износостойкости поверхности катания колесной пары. Патент РФ 2112663. Бюл. №16. 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2331718C2 |

| Металлоплакирующая присадка к смазочным материалам | 2021 |

|

RU2767898C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ | 1997 |

|

RU2112663C1 |

| Состав для защитного покрытия | 2022 |

|

RU2783127C1 |

| Способ изготовления заготовки режущего лезвийного инструмента сельскохозяйственной землеройной техники из высокопрочной стали | 2022 |

|

RU2800436C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2214478C2 |

| Композиция для получения биоразлагаемой мульчирующей пленки | 2023 |

|

RU2814106C1 |

| СОСТАВ ТЕХНОЛОГИЧЕСКОЙ ЖИДКОСТИ ДЛЯ НАНЕСЕНИЯ САМООРГАНИЗУЮЩИХСЯ ПОКРЫТИЙ ИЗ ПЛАСТИЧНЫХ МЕТАЛЛОВ НА ПОВЕРХНОСТИ ТРЕНИЯ ДЕТАЛЕЙ СОЧЛЕНЕНИЙ | 2005 |

|

RU2309195C2 |

| Биоприлипатель | 2021 |

|

RU2759734C1 |

| Сливочное масло функциональной направленности | 2019 |

|

RU2733292C2 |

Изобретение относится к технологическому составу для фрикционно-механического нанесения покрытия натирающим инструментом. Указанный состав содержит компоненты при следующем соотношении, мас.%: соли меди 0,5-1,0, соли олова 0,3-1,0, соли никеля 0,3-1,0, соли алюминия 0,3-1,0, глюкоза 3,0-5,0, глицерин 30-40, вода остальное. Обеспечивается снижение коэффициента трения подвижных деталей на 50-60%, а износа образцов более чем в 2 раза. 1 табл.

Технологический состав для фрикционно-механического нанесения покрытия натирающим инструментом, содержащий соли меди, соли олова, соли никеля, глюкозу, глицерин и воду, отличающийся тем, что он дополнительно содержит соли алюминия при следующем соотношении компонентов, мас.%:

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ | 1997 |

|

RU2112663C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069237C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2214478C2 |

| СОСТАВ ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2331718C2 |

| DE 3838572 A1, 24.05.1989 | |||

| 1972 |

|

SU413524A1 | |

Авторы

Даты

2024-06-28—Публикация

2023-08-28—Подача