Изобретение относится к области металлургии, а именно к высокопрочным конструкционным сталям и может быть использовано для изготовления режущего лезвийного инструмента сельскохозяйственной землеройной техники.

В настоящее время к сталям для сельскохозяйственной и землеройной техники, предъявляются определенные требования по показателям твердости, предела текучести, временного сопротивления разрушению, стойкости к абразивному износу с достаточной пластичностью и ударной вязкостью. Современные стали, производимые для сельскохозяйственной техники, были разработаны еще в СССР и характеризуются низкой прочностью и низкой вязкостью разрушения. Термическая обработка данных сталей, заключающаяся в закалке в масло с последующим. низкотемпературным отпуском, обеспечивает достаточную твердость, но низкую надежность из-за довольно низкой пластичности и вязкости разрушения. В результате стали после термической обработки не обладают требуемой твердостью, что приводит к увеличению абразивного износа и короткому сроку службы готовой продукции. В современных условиях использование таких сталей в сельскохозяйственной землеройной технике является невыгодным с практической и экономической точки зрения.

В последние годы активно разрабатываются химические составы и способы термической обработки сталей, позволяющие получить высокопрочные низколегированные стали нового поколения. Структура таких сталей состоит из низкоотпущенного мартенсита, обедненного углеродом, и остаточного аустенита, обогащенного углеродом. Такую структуру получают с помощью термической обработки «закалка-распределение» (Q&P). С помощью обработки «закалка-распределение» (Q&P) можно достичь предела прочности на разрыв до 1900 МПа при сохранении величины удлинения после разрыва около 17% (Jirková Н et al. Influence of metastable retained austenite on macro and micromechanical properties of steel processed by the Q&P process, Journal of Alloys and Compounds, 2019, 615, S163-S168). Однако недостатком стали 0,42C-2Si-0,59Mn-1,33Cr-0,03Mo-0,03Nb-0,009P-0,004S-0,07Ni-0,01N масс. % является высокая стоимость из-за наличия в химическом составе никеля и низкие значения предела текучести не превышающие 970 МПа.

Известна сверхпрочная сталь, описанная в патенте RU 2684912 С2 от 03.07.2015, которая имеет следующий химический состав, масс. %: 0,34-0,40 С, 1,50-2,30 Mn, 1,50-2,40 Si, 0,35-0,45 Cr, 0,07-0,20 Мо, 0,01-0,08 Al и менее 0,05 Nb, остальное Fe и неизбежные примеси. Обработка стали заключается в изготовлении стального листа с покрытием и без покрытия, который включает следующие последовательные стадии: нагрев до температуры Та (температура аустенизации), причем температура Та (температура аустенизации) выше, чем температура превращения стали Ас3, охлаждение нагретого стального листа до температуры Tq (температура закалки) более низкой, чем температура превращения стали Ms (точка начала мартенситного превращения), и находящейся в диапазоне от 200 до 230°С, и отжиг для перераспределения углерода при температуре Тр 350-450°C с выдержкой при этой температуре в течение времени распределения 25-55 секунд, при этом после распределения стальной лист оцинковывают и охлаждают до комнатной температуры. Недостатком данного способа являются низкие прочностные свойства - предел прочности листа не превышает 1470 МПа. В процессе термической обработки присутствует стадия обработки стального листа горячим цинкованием или цинкованием с отжигом, что усложняет технологический процесс получения требуемого уровня характеристик.

Известна высокопрочная листовая сталь, раскрытая в патенте RU 2680043 С2 от 03.07.2015. Высокопрочная сталь имеет следующий химический состав, мас. %: 0,25-0,4 С; 2,3-3,5 Mn; 2,3-3,0 Si; менее 0,040 Al, остальное Fe и неизбежные примеси. Способ обработки включает следующие стадии термической обработки: горячую прокатку листа, отжиг катаного листа в камерной печи, холодную прокатку горячекатаного и отожженного листа, отжиг холоднокатаного листа с выдержкой при температуре большей, чем температура Ас3, закалку с охлаждением до температуры Tq, находящейся в интервале от 65°С до 115°С. С температуры закалки лист нагревают до температуры распределения Тр 360°С - 500°C с выдержкой при указанной температуре. Далее следует охлаждение листа до комнатной температуры. Перед охлаждением может быть осуществлено горячее нанесение покрытия на стальной лист при 450°С - 490°С. Недостатком данного способа являются низкие механические свойства: предел текучести менее 1250 МПа, предел прочности менее 1600 МПа и относительное удлинение не превышает 14%. При этом сталь подвергается дополнительной термомеханической обработке - горячей и холодной прокатке, что является энергозатратным процессом в промышленных условиях.

Наиболее близкой по технической сущности к предлагаемому изобретению и принятым за прототип является высокопрочная сталь и способ ее получения посредством обработки методом закалки с распределением с помощью ванны для цинкования, описанная в патенте RU 2632042 С2 от 16.05.2014. Согласно данному патенту высокопрочная сталь содержит, масс. %: 0,15-0,5 С, 1,0-4,0 Mn; 2,0 или менее Si, Al или их комбинации; 0,5 или менее молибдена; 0,05 или менее Nb; остальное - Fe и другие случайные примеси. Способ обработки заключается в нагреве стального листа до первой температуры (Т1), которая по меньшей мере выше температуры, при которой стальной лист претерпевает превращение в аустенит и феррит; охлаждению стального листа до второй температуры (Т2) путем охлаждения с критической скорости охлаждения или выше, причем Т2 ниже температуры (Ms) начала мартенситного превращения (в диапазоне температур от 160°С до 400°С). В повторном нагреве стального листа до температуры распределения при температуре 466°С, выдержки стального листа при температуре распределения в течение 15-60 секунд. В процессе горячим цинкованием или цинкованием с отжигом.

Недостатком данного способа являются низкие прочностные показатели: предел текучести менее 960 МПа и предел прочности менее 1650 МПа. Сочетание прочности и пластичности, определяемое как величина произведения временного сопротивления разрушению на относительное удлинение (σB×δ) не превышает 29700 МПа×%. В процессе термической обработки присутствует стадия обработки стального листа горячим цинкованием или цинкованием с отжигом, что усложняет технологический процесс получения требуемого уровня характеристик.

Из анализа известных аналогичных технических решений выявлено, что технической проблемой в данной области является необходимость создания новых составов высокопрочной низколегированной стали для изготовления режущего лезвийного инструмента сельскохозяйственной землеройной техники.

Технический результат, на достижение которого направлено изобретение - это получение состава высокопрочной низколегированной стали, обеспечивающей высокую прочность и пластичность.

Для решения технической проблемы и достижения заявленного результата предложен химический состав высокопрочной стали, содержащей углерод, кремний, марганец, хром, молибден, серу, фосфор и железо, при следующем соотношении компонентов, в мас. %:

углерод 0,40-0,45, кремний 1,70-1,90, хром 0,70-0,90, марганец 1,00-1,50, молибден 0,20-0,30, сера не более 0,01, фосфор не более 0,015, железо остальное, при этом сталь подвергают термической обработке, включающей аустенизацию при температуре 900°C с выдержкой в течение 5 минут, охлаждение в горячей среде соляного расплава при температуре от 140°С до 250°С в течение 15 секунд и распределение при температуре 400°С в течение 60 секунд в соляном расплаве.

Входящий в состав стали углерод обеспечивает высокую прочность и твердость сплава. Уменьшение содержания углерода менее заявленного уровня приводит к снижению прочности, а более высокое содержание по сравнению с заявленными пределами отрицательно влияет на пластичность. Углерод также оказывает положительное влияние на закаливаемость указанной стали. В связи с этим, содержание углерода ограничивается пределом от 0,40 до 0,45 масс. %.

Кремний оказывает положительное влияние на способность к закалке и повышает упругость стали. Для обеспечения высокой твердости и прочности, в состав стали включают от 1,5 до 1,9 масс. % кремния. Слишком высокое содержание кремния оказывает отрицательное действие на твердость, прочность и ковкость сплава. Чтобы исключить указанные отрицательные эффекты, содержание кремния в предлагаемой стали ограничивается пределом от 1,7 до 1,9 масс. %.

Легирование стали хромом приводит к повышению прочности стали. Марганец и хром, повышают прокаливаемость стали, позволяя значительно увеличить толщину закаливаемых деталей при снижении скорости охлаждения при закалке. Высокое содержание хрома (выше 1,0%) приводит к снижению прочности, пластичности и ударной вязкости, поэтому введение в заявленную сталь хрома ограничено в пределах от 0,7 до 0,9 масс. %.

Легирование марганцем приводит к раскислению и упрочнению, а также связывает серу, образуя сульфиды марганца. Содержание марганца в пределах 1,00-1,50 масс. % приводит к улучшению ударной вязкости и твердости.

Легирование стали молибденом в диапазоне 0,2-0,3 масс. % приводит к повышению коррозионной стойкости, твердости, а также улучшает ее прокаливаемость. Также молибден предотвращает отпускную хрупкость в процессе термообработки. Легирование стали молибденом более 0,4 масс. % экономически не целесообразно.

Фосфор и сера являются вредными примесями, содержание которых не должно превышать 0,015 для фосфора и 0,01 для серы.

Для оптимизации свойств состав подвергают двухступенчатой термической обработке.

Термическая обработка «закалка-распределение» (Q&P) была предложена в 2003 году (Speer J. et al. Carbon partitioning into austenite after martensite transformation //Acta materialia. - 2003. - T. 51. - №. 9. - C. 2611-2622.) для высокопрочных сталей AHSS третьего поколения, и применена в качестве нового способа производства мартенситных сталей с повышенным содержанием аустенита. Концепция обработки «закалка-распределение» (Q&P) включает начальную стадию закалки до температуры закалки (Tq) между начальной температурой мартенситного превращения (Ms) и конечной температурой мартенситного превращения (Mf), за которой следует нагрев при более высокой температуре (операция распределения) для стабилизации остаточного аустенита за счет диффузии легирующих элементов, в первую очередь углерода. Разница во времени операции распределения более чем на один порядок позволяет получить структуру с остаточным аустенитом, содержащим различное содержание легирующих элементов, что позволяет управлять механической стабильностью аустенита под воздействием деформации и дает возможность установить кинетику распределения углерода в рассматриваемых сталях.

Такая обработка применяется для низкоуглеродистых или среднеуглеродистых сталей с содержанием углерода от 0,1% до 0,45% и содержащих 1,5-3,0% марганца, менее 1,0% хрома, от 0,006 до 1,0% алюминия и 1,5-2,5% кремния. Обработка «закалка-распределение» (Q&P) позволяет получать не только структуру, состоящую из мартенсита и остаточного аустенита, но и контролировать объемную долю этих составляющих.

Применение обработки данного типа позволило достичь высоких показателей сочетания прочности и пластичности, определяемое как величина произведения временного сопротивления разрушению на относительное удлинение (σB×δ), на новом предлагаемом составе стали.

Примеры осуществления.

Пример 1. Получена высокопрочная низколегированная сталь со следующим химическим составом масс. %: 0,40 С, 1,7 Si, 0,7 Cr, 1,0 Mn, 0,2 Мо, остальное Fe и примеси (суммарное содержание S и Р не превышает 0,02%).

Пример 2. Получена высокопрочная низколегированная сталь со следующим химическим составом масс. %: 0,45 С, 1,9 Si, 0,9 Cr, 1,5 Mn, 0,3 Мо остальное Fe и примеси (суммарное содержание S и Р не превышает 0,025%).

Пример 3. Получена высокопрочная низколегированная сталь со следующим химическим составом масс. %: 0,44 С, 1,81 Si, 0,82 Cr, 1,33 Mn, 0,28 Мо остальное Fe и примеси (суммарное содержание S и Р не превышает 0,01%).

Производство стали осуществляется согласно следующим технологическим операциям:

1) Отливка слитка методом электрошлакового переплава под флюсом и его охлаждение на воздухе до комнатной температуры;

2) Нагрев в муфельной печи до температуры деформации 1150°С в течение 2 часов;

3) Ковка с температуры 1150°С до 950°С в заготовку размером 60×150×450 мм и охлаждение до комнатной температуры;

4) Термическая обработка:

- закалка, включающая аустенизацию при температуре 900°C с выдержкой в течение 5 минут и охлаждение в горячей среде соляного расплава при температуре от 140°С до 250°С в течение 15 секунд;

- распределение при температуре 400°С в течение 60 секунд в соляном расплаве.

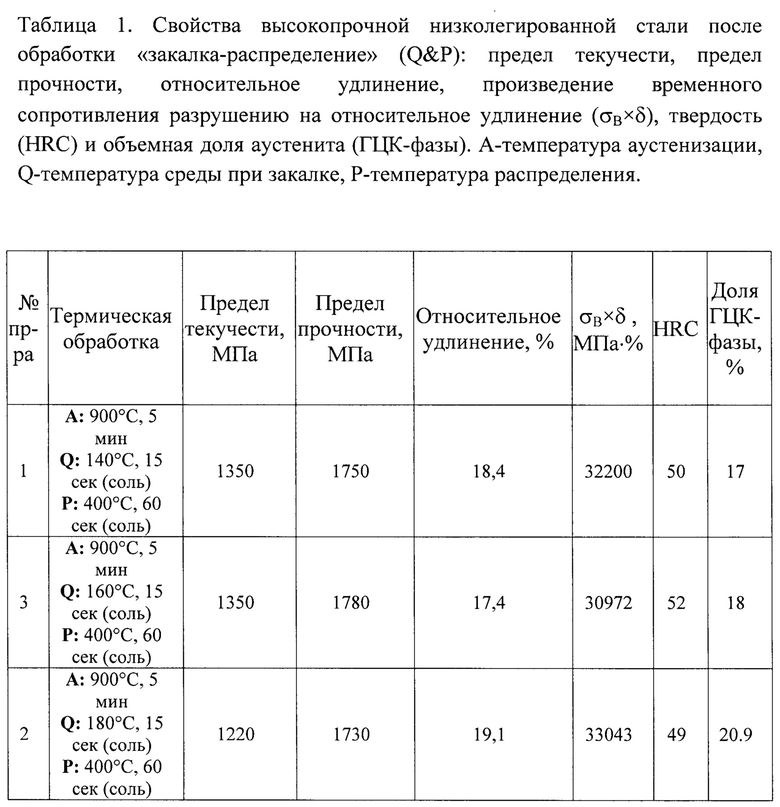

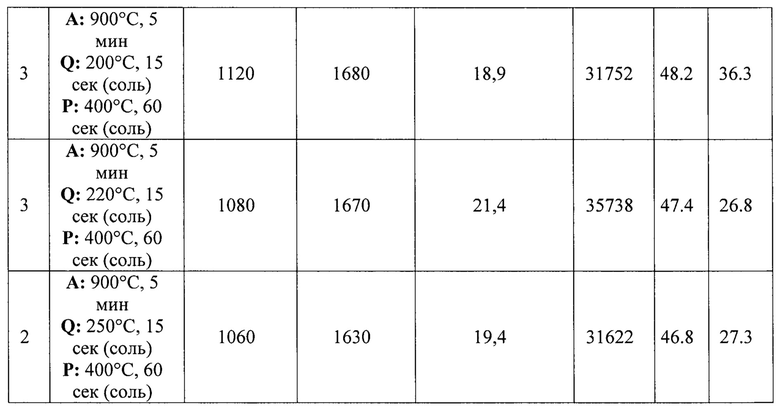

Полученный состав стали обеспечивает комплекс высоких эксплуатационных характеристик, а именно высокую прочность, твердость и пластичность (таблица 1). При этом происходит одновременное достижение высокого уровня прочности и пластичности, что подтверждается показателем сочетания прочности и пластичности, определяемым как величина произведения временного сопротивления разрушению и относительного удлинения (σB×δ).

Результаты испытаний на растяжение при комнатной температуре и твердость по методу Роквелла выполненны в соответствии с ГОСТ, доля ГЦК-фазы определялась с использованием растрового микроскопа с приставкой для EBSD (Electron backscatter diffraction) анализа. Результаты приведены в таблице 1.

По сравнению с прототипом предложенный состав высокопрочной низколегированной стали дает возможность обеспечить высокую прочность и пластичность и может быть использован для изготовления режущего лезвийного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Высокопрочная низколегированная сталь для сельскохозяйственной техники | 2022 |

|

RU2798238C1 |

| Способ получения высокопрочной хромомолибденовой стали | 2021 |

|

RU2779102C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ, ОБЛАДАЮЩАЯ ХОРОШЕЙ ПЛАСТИЧНОСТЬЮ, И СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ПОТОЧНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ, ОСУЩЕСТВЛЯЕМОЙ ПОСЛЕ ОБРАБОТКИ В ВАННЕ С РАСПЛАВЛЕННЫМ ЦИНКОМ | 2014 |

|

RU2669654C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ, ОБЛАДАЮЩАЯ ХОРОШЕЙ ПЛАСТИЧНОСТЬЮ, И СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ОБРАБОТКИ МЕТОДОМ ЗАКАЛКИ С РАСПРЕДЕЛЕНИЕМ С ПОМОЩЬЮ ВАННЫ ДЛЯ ЦИНКОВАНИЯ | 2014 |

|

RU2632042C2 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| Способ термической обработки листового проката из кремний-марганцовистой стали | 1990 |

|

SU1705370A1 |

Изобретение относится к области металлургии, а именно к изготовлению заготовок режущего лезвийного инструмента сельскохозяйственной землеройной техники из высокопрочной стали. Способ включает отливку слитка, его нагрев в муфельной печи до температуры деформации, деформацию путем ковки в заготовку, охлаждение до комнатной температуры и термическую обработку. Слиток отливают из высокопрочной стали, имеющей следующий химический состав, мас.%: углерод 0,40-0,45, кремний 1,70-1,90, хром 0,70-0,90, марганец 1,00-1,50, молибден 0,20-0,30, сера не более 0,01, фосфор не более 0,015, железо – остальное. Термическая обработка включает аустенизацию при температуре 900°C с выдержкой в течение 5 минут, охлаждение в горячей среде соляного расплава при температуре от 140 до 250°С в течение 15 секунд и распределение при температуре 400°С в течение 60 секунд в соляном расплаве. Изготавливаемые заготовки обладают высокими прочностью и пластичностью. 1 табл., 3 пр.

Способ изготовления заготовки режущего лезвийного инструмента сельскохозяйственной землеройной техники из высокопрочной стали, включающий отливку слитка, его нагрев в муфельной печи до температуры деформации, деформацию путем ковки в заготовку, охлаждение до комнатной температуры и термическую обработку, отличающийся тем, что слиток отливают из высокопрочной стали, имеющей следующий химический состав, мас.%: углерод 0,40-0,45, кремний 1,70-1,90, хром 0,70-0,90, марганец 1,00-1,50, молибден 0,20-0,30, сера не более 0,01, фосфор не более 0,015, железо - остальное, а термическая обработка включает аустенизацию при температуре 900°C с выдержкой в течение 5 минут, охлаждение в горячей среде соляного расплава при температуре от 140 до 250°С в течение 15 секунд и распределение при температуре 400°С в течение 60 секунд в соляном расплаве.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ИЗДЕЛИЯ И СТАЛЬНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ | 2015 |

|

RU2688092C2 |

| СТАЛЬ | 1992 |

|

RU2031179C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2023-07-21—Публикация

2022-08-29—Подача