Изобретение относится к подземному ремонту скважин и предназначено для получения отверстия в стенке колонны насосно-компрессорных и обсадных труб с целью сообщения их внутренней полости с затрубным пространством для создания циркуляции, выравнивания давления, закачки различных реагентов и растворов.

Известен скважинный пробойник для труб (Патент SU 673724, МПК E21B43/00 опубл. 15.07.1979 г.), содержащий корпус и поршень с рабочим органом, выполненным из твердого материала. Пространство под поршнем гидравлически связано с камерой высокого давления, выполненной в корпусе и заполненной маслом. В камеру высокого давления подвижно входит шток, имеющий уплотнения. В свою очередь шток посредством срезаемого штифта соединен с полым плунжером, герметично расположенным с возможностью осевого перемещения в цилиндре, который жёстко связан с корпусом. Полость над плунжером изолирована от окружающей среды обратным клапаном. Перед сбрасыванием пробойника в трубы, в трубы при необходимости дозаливается жидкость с подъёмом уровня до устья и затем сбрасывается груз упор, который в процессе спуска упирается на какое либо препятствие в трубах, зачастую являющейся причиной отсутствия циркуляции, например, оборванный конец штанговой колонны, несработавший сливной клапан установки скважинного центробежного насоса, парафиновая или гидратная пробка, или же местные сужения в трубах, обусловленные конструкцией применяемого забойного оборудования, как-то пакер, оправка и т.п. Через 10-15 минут после сбрасывания груза упора, в трубы сбрасывается обратным клапаном вниз пробойник, который в процессе спуска под собственным весом, садится на предварительно сброшенный груз упор. В результате открывается обратный клапан и гидростатическое давление, создаваемое столбом жидкости в трубах начинает действовать на торец плунжера и перемещает его вместе со штоком, вытесняя масло из камеры высокого давления под поршень с рабочим органом. Соотношение диаметров плунжера, штока и поршня с рабочим органом рассчитывается таким образом, чтобы позволить поршню развить необходимое усилие в радиальном направлении для пробивки отверстия в стенке трубы. После пробивки трубы срезается штифт, что вызывает выдергивание рабочего органа из пробитого отверстия под действием давления окружающей среды вокруг пробойника.

Данный инструмент и его производные широко применялись на промыслах Республики Башкортостан и в других регионах страны в 70-80х годах прошлого века, он выпускался небольшими партиями для насосно-компрессорных труб типоразмеров 2,375 и 2,875 дюйма. Опыт применения аналога выявил его недостатки. Так, например, для работы пробойника необходимо наличие упора в трубах, хотя практика ремонта скважин зачастую требует пробивки отверстия и в условиях отсутствия упора, т.е. применения с использованием канатной техники - спуском на проволоке, кабеле и т.п.

В качестве прототипа нами выбран скважинный пробойник для труб (Патент RU 2198997, МПК E21B29/00, опубл. 20.02.2003 г.), который является развитием аналога с целью обеспечения возможности его применения с использованием канатной техники. В прототипе, полость над плунжером изолирована от окружающей среды пусковым клапаном, включающим в себя пробку с якорем, зафиксированных с помощью срезаемого штифта. Для исключения возможности повторного несанкционированного выхода поршня с рабочим органом и последующего заклинивания инструмента при его подъёме на поверхность, в камере высокого давления установлен упругодеформируемый элемент - фиксатор, жестко закрепленный на штоке и обеспечивающий фиксацию штока после срабатывания инструмента. Практика применения данного инструмента позволила выявить следующие его недостатки.

Основным недостатком пробойника оказалась его недостаточная надежность, обусловленная негативным влиянием динамических явлений в инструменте, возникающих в процессе пробивки отверстия. При этом, промысловый опыт показал, что степень проявления динамики определяется упругостью газожидкостной смеси в трубах и увеличивается с увеличением глубины интервала применения инструмента. Действительно, в большинстве случаях скважинный пробойник применяется на глубинах до 1800-2200 метров, однако вовлечение в разработку месторождений с глубоким залеганием пластов вызывает необходимость его применения и на больших глубинах, около 2500-3000 метров, а иногда и более. Принимая во внимание тот факт, что внутри пробойника находится воздушная полость под атмосферным давлением, очевидно, что увеличение глубины интервала пробивки приводит к существенному увеличению перепада давления, как на пробку пускового клапана, так и на плунжер привода в процессе пробивки отверстия. С другой стороны, в некоторых случаях (например, при спуске инструмента в скважину с герметизацией на устье, через лубрикатор) в трубах находится не жидкость глушения или техническая вода, а продукция скважины с высоким содержанием газа. Как результат, упругость газожидкостной среды, находящейся в скважине под большим давлением, значительно увеличивает динамику процесса срабатывания инструмента в скважине, причем независимо от глубины интервала его применения.

Одним из проявлений негативного влияния динамических явлений на работу пробойника является следующее явление. После того как давление окружающей среды вызовет срезание штифта пускового клапана, внутренняя полость пробойника содержащая воздух под атмосферным давлением, внезапно сообщается с окружающей средой высокого давления, зачастую с высокой упругостью. Как результат, жидкость под большим давлением с большой скоростью начинает поступать в пробойник, причем со значительным расходом, т.к. происходит открытие пробки имеющий достаточно большой диаметр вследствие того, что необходимый диаметр пробки определяется исходя из другого критерия - он определяет усилие срезания пускового штифта для наиболее распространенных скважинных условий. Таким образом, по сути происходит не статическое приложение давления к торцу плунжера, а ударное воздействие жидкости. Подобное динамическое приложение нагрузки приводит к тому, что подвижная система «плунжер-шток» резко срывается с места и с большой скоростью перемещаясь вниз выводит поршень с рабочим органом до момента его касания о стенку трубы. После того, как рабочий орган уперся о стенку трубы, нагрузка на штифт (который кинематически связывает плунжер со штоком) увеличивается скачкообразно. Если динамические явления проявляются сильно, то в этот момент штифт испытывает не только статические, но и динамические нагрузки и его срезание произойдёт уже не в штатном режиме в конце процесса пробивки, а в процессе еще не законченного перемещения всей системы «плунжер-шток» вниз. В результате преждевременного разрушения кинематической связи плунжера со штоком, осевая нагрузка от штока внезапно снимается с плунжера и высвобожденный плунжер разогнавшись в воздушной среде на оставшемся участке хода резко и с большой скоростью ударяет о верхний торец камеры высокого давления. Учитывая, что конструктивно в верхней части камеры высокого давления размещаются уплотнения штока, подобный сильный удар приводит к пластической деформации торца камеры высокого давления и заклиниванию штока. Мы наблюдали данное явление в практике применения пробойника неоднократно. Подобное негативное проявление динамики не только не позволяет получить отверстие в трубах достаточного размера, но и приводит к невозможности обратного захода поршня с рабочим органом вследствие заклинивания штока, что приводит к сложностям при извлечении инструмента, в худшем случае инструмент может полностью заклинить в трубах ввиду застревания рабочего органа в не полностью сформированном отверстии.

Промысловый опыт так же показал, что динамические явления, происходящие в инструменте могут не только привести к заклиниванию штока, но и вызвать его повреждение, причем даже в случае штатного срезания штифта. Сценарий развития событий в этом случае следующий. После срезания штифта (кинематически связывающего плунжер со штоком), шток под действием очень высокого давления в камере (которое, как показали наши эксперименты, может достигать 600-900 атм в зависимости от типоразмера инструмента и типоразмера пробиваемых труб) разогнавшись в воздушной среде на длине плунжера, с большой скоростью ударяет о его внутреннее дно. В результате, головка штока деформируется, становится бочкообразной, что приводит к необходимости его преждевременной замены. Очевидно, что данное явление будет еще более выраженным в случае нештатного срезания данного штифта (см. выше). Сила удара в этом случае увеличивается многократно, так как возникает встречное движение штока и плунжера (шток перемещается с большой скоростью вверх, а плунжер на оставшемся участке хода - вниз).

Другим недостатком прототипа можно указать на не полностью исключенную возможность заклинивания пробойника в трубах по мере извлечения его на поверхность вследствие самопроизвольного выхода поршня с рабочим органом наружу. Принцип работы пробойника предполагает, что в процессе пробивки отверстия воздух внутри инструмента резко сжимается, как результат, по мере снижения давления окружающей среды в процессе подъёма инструмента, нестравленный сжатый воздух запертый в пробойнике может вызвать повторный вход штока в камеру высокого давления, что приведет к заклиниванию пробойника в трубах. В прототипе для преодоления данного недостатка используется фиксатор штока, который фиксирует шток в выдвинутом положении после пробивки отверстия. Однако опыт применения инструмента показал, что резкое динамическое приложение нагрузки на подвижную систему «плунжер – шток» приводит зачастую к перегрузке фиксатора штока, иногда мы наблюдали случаи слома упругих перьев фиксатора штока. Вместе с тем нами так же было замечено, что после извлечения пробойника из скважины и его разборки, в некоторых случаях внутри пробойника находилась смесь воздуха и жидкости под значительным давлением, т.к. пусковой клапан был закрыт (пробка находилась в седле), что не позволяло полностью стравить давление в процессе подъёма инструмента. Мы данный факт объясняем тем, что в процессе пробивки отверстия, в пределах инструмента распространяются прямые и отраженные волны давления, которые существенно усложняют картину явления, и вызывают обратное «забрасывание» пробки на седло пускового клапана. Очевидно, невозможность стравливания давления увеличивает вероятность повторного захода штока в камеру высокого давления и заклинивания инструмента в процессе его подъема.

Другим недостатком прототипа является то, что собственный вес всей подвижной системы «плунжер – шток» воспринимается лишь упругими перьями фиксатора штока, что не исключает возможности самопроизвольного перемещения всей системы «плунжер – шток» за счет сил инерции в процессе сборки, транспортировки, монтажа и спуска инструмента в скважину и, как следствие, несанкционированного выхода рабочего органа.

Задачей изобретения является повышение надежности работы скважинного пробойника.

Поставленная задача решается тем, что в скважинном пробойнике для труб, содержащем корпус с боковым каналом и камерой высокого давления, поршень с рабочим органом, установленный в боковом канале, цилиндр, жестко и соосно связанный с корпусом, шток с фиксатором, установленный подвижно в камере высокого давления и кинематически связанный с приводом посредством срезного штифта, штоковые и рабочие камеры, выполненные в цилиндре, пусковой клапан, жестко и соосно связанный с цилиндром и разобщающий рабочую камеру от окружающей среды, пробку и якорь, размещенные и зафиксированные в пусковом клапане посредством срезного пускового штифта, согласно изобретению, корпус снабжен направляющей, жестко и соосно связанной с цилиндром, привод выполнен в виде полого толкателя снабженного поршнем с манжетой взаимодействующей с внутренней поверхностью цилиндра, внутри полого толкателя размещен с возможностью осевого перемещения поршень демпфера, образующий с поршнем с манжетой демпфирующую камеру, которая гидравлически связана со штоковой камерой посредством дросселирующих отверстий, на внутренней поверхности корпуса клапана выполнена расточка корпуса клапана, якорь пускового клапана имеет гидравлические каналы образующие дроссель с внутренней поверхностью корпуса клапана и снабженный пружинным кольцом для фиксации пробки в открытом положении в результате высвобождения пружинного кольца в расточке корпуса клапана, на штоке свободно размещена защитная шайба, штифт, кинематически связывающий шток с приводом обеспечивает кинематическую связь полого толкателя с направляющей, причем длина штифта обеспечивает кинематическое соединение толкателя и головки штока по двум срезаемым сечениям штифта, а с направляющей по одному срезаемому сечению штифта.

По вопросу соответствия отличий предлагаемого технического решения критерию «изобретательский уровень» можем сообщить следующее.

Из уровня техники широко известно применение штифтов в пусковых клапанах различных устройств, позволяющих активизировать их работу при определенном перепаде давления. В частности, можно отметить различные исполнения перфоратора для насосно-компрессорных труб (Патенты RU 2126496, SU 685812, SU 1391204, МПК E21B43/112), в которых активизация инструмента на определенной глубине происходит за счет срезания пускового штифта. В заявляемом техническом решении используется кроме пускового и дополнительный срезной штифт, кинематически связывающий головку штока, полый толкатель и направляющую между собой. Заметим, что требования к механическим свойствам данного штифта достаточно противоречивы. С одной стороны, штифт должен быть прочным, чтобы выдержать значительное осевое усилие, развиваемое на штоке в процессе пробивки трубы и тем самым исключить возможность преждевременного разрушения кинематического соединения полого толкателя с головкой штока. С другой стороны, увеличение прочности штифта приводит к увеличению усилия разрушения кинематического соединения толкателя с направляющей, что опять же может привести к негативному проявлению динамических явлений в пробойнике. Учитывая вышесказанное, длина штифта выбирается таким образом, чтобы штифт обеспечивал кинематическое соединение толкателя и головки штока по двум срезаемым сечениям штифта, а с направляющей - лишь по одному сечению штифта. Подобная техническая особенность пробойника позволяет одним и тем же штифтом одного диаметра уменьшить в 2 раза усилие разрушения кинематического соединения толкателя с направляющей в сравнении с усилием разрушения кинематического соединения толкателя с головкой штока. Таким образом, один и тот же штифт в процессе срабатывания инструмента срезается два раза - один раз по двум сечениям, второй раз по одному сечению, причем с различными усилиями. Подобный технический признак позволяет снизить вероятность слома перьев фиксатора штока за счет уменьшения динамических нагрузок на фиксатор штока после срезания пускового штифта, кроме этого, данный технический признак позволяет исключить самопроизвольный выход наконечника за счет влияния сил инерции, возникающих в процессе сборки, транспортировки, монтажа и спуска инструмента в скважину, однако не снижая прочности кинематической связи между штоком и приводом.

С другой стороны, применение широко известной в технике манжеты на поршне толкателя позволяет не только обеспечить герметизацию штоковой и рабочей камер, но и обеспечить стравливание сжатого воздуха в обратную сторону по мере извлечения инструмента на поверхность и снижения давления окружающей среды, что позволяет исключить возможность заклинивания пробойника в трубах по мере извлечения его на поверхность вследствие самопроизвольного выхода поршня с рабочим органом наружу.

Таким образом, что совокупность отличительных признаков заявляемого изобретения позволяет получить новый технический результат, выражающийся в виде повышения надежности работы пробойника в условиях высокой динамики процесса пробивки, следовательно, заявляемое техническое решение отвечает критерию «изобретательский уровень».

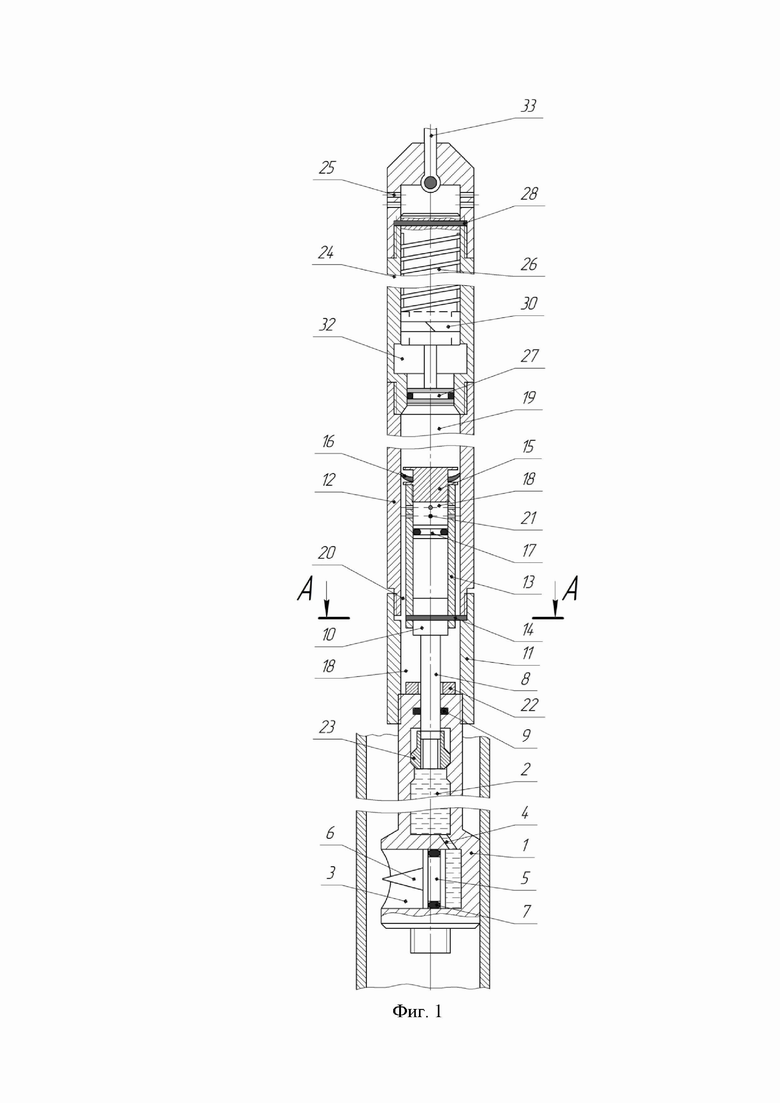

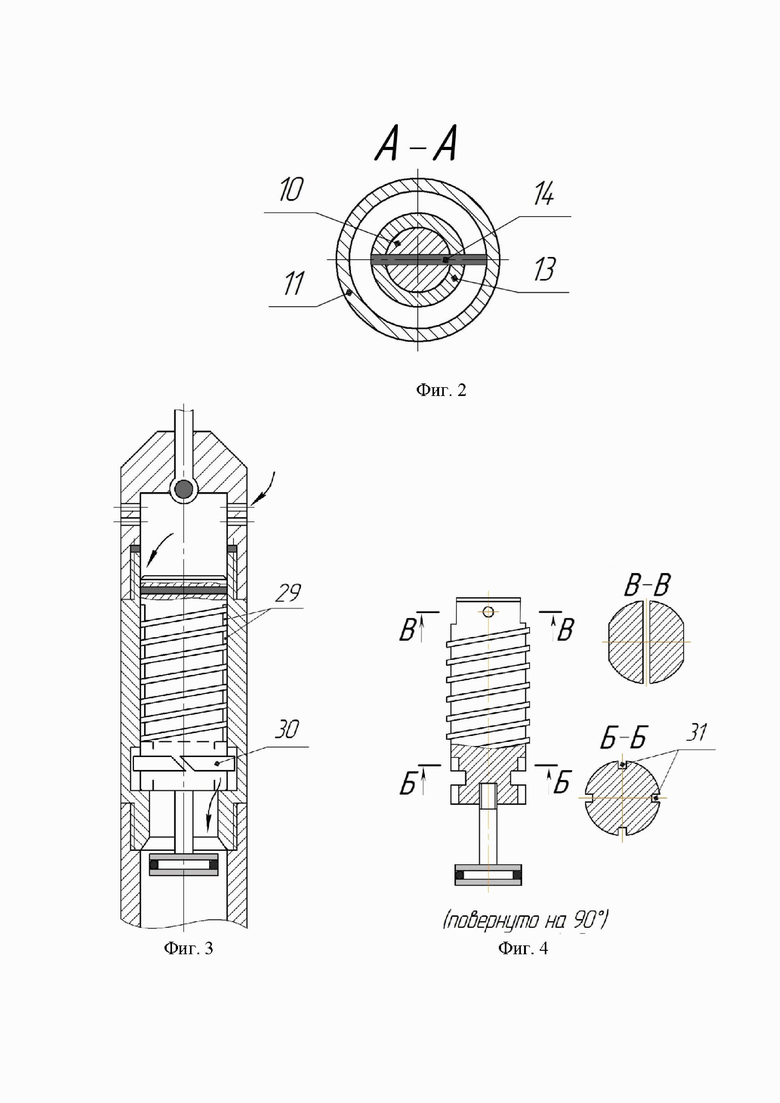

На фиг. 1 изображен скважинный пробойник для труб, продольный разрез, пусковой клапан в закрытом положении; на фиг. 2 сечение А-А фиг. 1; на фиг. 3 - пусковой клапан в открытом положении; на фиг. 4 - пробка и якорь с соответствующими сечениями.

Скважинный пробойник для труб включает в себя корпус 1 с камерой высокого давления 2, заполненной жидкостью (маловязкое масло) и радиальным каналом 3. Камера высокого давления 2 и радиальный канал 3 гидравлически связаны между собой посредством канала 4. В радиальном канале 3 подвижно размещен поршень 5 с рабочим органом 6 из твердого материала. Зазор между поршнем 5 и корпусом 1 уплотнен кольцами 7. В камеру высокого давления 2 подвижно входит шток 8, имеющий уплотнения 9, при этом в верхней части штока 8 выполнена головка штока 10. Корпус 1 устройства жестко и герметично связан посредством направляющей 11 с цилиндром 12. По оси цилиндра 12 размещен с возможностью осевого перемещения полый толкатель 13 привода, нижняя часть которого взаимодействует с головкой штока 10, выполненной с возможностью осевого перемещения внутри толкателя 13. Толкатель 13, головка штока 10 и направляющая 11 кинематически связаны между собой посредством срезного элемента - штифта 14. При этом длина штифта 14 выбрана таким образом, чтобы штифт 14 обеспечивал кинематическое соединение толкателя 13 и головки штока 10 по двум срезаемым сечениям штифта 14, а с направляющей 11 - по одному сечению штифта 14 (фиг. 2). Внутренняя полость толкателя 13 заглушена в верхней его части поршнем привода 15 с манжетой 16, которая взаимодействует с внутренней полостью цилиндра 12. Внутри толкателя 13 в верхней его части размещен подвижно и герметично поршень демпфера 17, образующий демпфирующую камеру 18 с поршнем привода 15. Манжета 16 делит внутреннюю полость цилиндра 12 на две части - рабочую камеру 19 и штоковую камеру 20, которые в исходном положении содержат воздух под атмосферным давлением. Штоковая камера 20 и внутренняя полость направляющей 11 сообщаются с внутренней полостью толкателя 13 посредством зазора между головкой штока 10 и толкателя 13 и образуют единую воздушную камеру. Демпфирующая камера 18 заполнена пластической смазкой и гидравлически связана со шоковой камерой 20 посредством дросселирующих отверстий 21, на штоке 8 свободно размещена защитная шайба 22. Шток 8 в исходном положении зафиксирован в камере высокого давления 2 посредством фиксатора штока 23, выполненного в виде цанги с упругими перьями, упирающимися в соответствующую упорную поверхность камеры высокого давления 2.

Пусковой клапан скважинного пробойника содержит корпус клапана 24, жестко и герметично закреплённый с цилиндром 12, включающий фильтр-переходник 25 и якорь 26, с жестко связанной пробкой 27, который в исходном положении зафиксирован относительно корпуса клапана 24 посредством пускового штифта 28. На наружной поверхности якоря 26 выполнены винтовые гидравлические каналы 29 и установлено пружинное кольцо 30 (фиг. 3). Также на якоре выполнены гидравлические каналы 31 (фиг. 4). В корпусе клапана 24 выполнена расточка 32. Винтовые гидравлические каналы 29 и гидравлические каналы 31 образуют дроссель с внутренней поверхностью корпуса клапана 24. Пробка 27 в исходном положении размещена герметично в соответствующем седле корпуса клапана 24, что позволяет разобщить рабочую камеру 19 скважинного пробойника от окружающей среды. Пробойник опускается в скважину на жестко связанной с фильтром-переходником 25 скребковой проволоке 33, являющейся элементом канатной техники, применяемой для доставки на забой различного оборудования и приборов (на фиг. не показано).

Скважинный пробойник работает следующим образом.

С целью недопущения попадания на муфту трубы на основе имеющейся информации производится расчет точной глубины интервала пробивки и/или же производится эхолокация муфт. Далее производится расчет ожидаемого давления в интервале пробивки и на его основе в скважинный пробойник устанавливается пусковой штифт 28, который исключит несанкционированное срабатывание инструмента в процессе его спуска. Устройство опускается в пробиваемую колонну труб на скребковой проволоке 33 с помощью канатной техники (пробойник так же может быть свободно сброшен в трубы, если есть упор в интервале пробивки). После достижения пробойником необходимой глубины, с помощью наземного насоса или технологического внутрискважинного оборудования давление в трубах поднимается до давления срезания пускового штифта 28. Поскольку в рабочей камере 19 находится воздух под атмосферным давлением, разность давления окружающей среды и давления в рабочей камере 19 действующее на поперечное сечение пробки 27, нагружает и срезает пусковой штифт 28, как результат якорь 26 вместе с пробкой 27 перемещаются в сторону рабочей камеры 19 и открывают доступ жидкости из полости пробиваемой трубы в рабочую камеру 19. Одновременно, пружинное кольцо 30 попадает в расточку 32 фиксируя якорь 26 и пробку 27 в открытом положении. Жидкость, проходя с высокой скоростью через винтовые гидравлические каналы 32 дросселя, снижает кинетическую энергию движущегося потока и тем самым уменьшает динамическое, ударное воздействие жидкости на поршень привода 15. После посадки якоря 26 на соответствующую упорную поверхность корпуса клапана 24, жидкость продолжает поступать в рабочую камеру 19 через гидравлические каналы 31, где так же дополнительно гасит кинетическую энергию. Для предотвращения забивки винтовых гидравлических каналов 29 дросселя и гидравлических каналов 31 отложениями в трубах, поступаемая в пробойник жидкость проходит через фильтр-переходник 25. Поскольку штоковая камера 20 так же содержит воздух под атмосферным давлением, после срезания пускового штифта 28 на манжете 16 поршня привода 15 возникает перепад давления. Как результат, происходит нагружение и срезание уже другого штифта 14, но только по одному сечению, при этом высвобождается кинематическое соединение толкателя 13 с направляющей 11, однако кинематическая связь между головкой штока 10 и толкателем 13 остаётся неизменной, т.к. для разрушения данной кинематической связи штифт 14 необходимо разрушить уже по двум сечениям. Под действием избыточного давления в рабочей камере 19, толкатель 13 со штоком 8 идет вниз, сжимая воздух находящийся под атмосферным давлением в единой камере, образованной штоковой камерой 20, внутренней полостью направляющей 11 и внутренней полостью толкателя 13. В процессе перемещения шток 8 срывает фиксатор штока 23 с упорной поверхности и входит в камеру высокого давления 2 вытесняя находящуюся там жидкость под поршень 5 через гидравлический канал 4. Как результат, поршень 5 перемещаясь в радиальном канале 3, внедряет рабочий орган 6 в стенку трубы - происходит пробивка ее стенки. Штифт 14, кинематически связывающий толкатель 13 и головку штока 10, рассчитан на усилие необходимое только для пробивки трубы. По этой причине, после упора головки штока 10 через защитную шайбу 22 о корпус 1, штифт 14 в процессе дальнейшего перемещения толкателя 13 вниз срезается еще раз, но уже по двум сечениям, в результате чего прекращается передача усилия от толкателя 13 на шток 8. По расчетам, в процессе пробивки отверстия давление воздуха в единой камере, образованной штоковой камерой 20, внутренней полостью направляющей 11 и внутренней полостью толкателя 13, увеличивается незначительно (до 2-4 атм). Однако давление в камере высокого давления 2 в процессе пробивки отверстия может достигать больших величин (около 600-900 атм). Как результат, высвобожденный шток 8 под действием значительного перепада давления с большой скоростью перемещаясь в воздушной среде внутри толкателя 13 сильно ударяет головкой штока 10 о поршень демпфера 17. При этом энергия удара гасится демпфирующий камерой 18 за счет продавливания пластической смазки через дросселирующие отверстия 21 в штоковую камеру 20. Подобная техническая особенность позволяет практически исключить возможность повреждения не только головки штока 10, но и разрушения резьбы, соединяющей поршень привода 15 с толкателем 13. Заметим, что в случае преждевременного срезания штифта 14 в процессе еще не законченного перемещения всей системы «толкатель 13 - шток 8» вниз, сила удара увеличивается многократно, так как в этом случае возникает встречное движение штока 8 и толкателя 13 (шток 8 перемещается с большой скоростью вверх, а толкатель 13 на оставшемся участке хода - вниз). Как нами было замечено на практике, при подобной нештатной работе инструмента может так же возникнуть и другое динамическое явление - толкатель 13 с большой скоростью перемещаясь в воздушной среде успевает ударить о корпус 1. Однако в заявляемом техническом решении удар передается уже через защитную шайбу 22, как результат энергия удара гасится пластической деформацией дешевой быстрозаменяемой защитной шайбы 22, а не дорогого корпуса 1, что позволяет исключить возможность заклинивания штока 8 в корпусе 1 и последующего заклинивания пробойника в колонне труб. После «выстреливания» штока 8 из камеры высокого давления 2, давление в ней резко падает и под действием давления окружающей среды поршень 5 выдергивает рабочий орган 6 из пробитого отверстия, чем обеспечивается гидравлическое сообщение внутренней полости колонны труб с затрубным пространством. При этом шток 8 остается зафиксированным в выдвинутом положении за счет упора фиксатора штока 23 об соответствующую упорную поверхность камеры высокого давления 2.

В процессе последующего подъёма устройства из скважины на поверхность (или на скребковой проволоке, или вместе с трубами) давление окружающей среды понижается. Когда оно становится меньше чем давление сжатого воздуха в единой камере, образованной штоковой камерой 20, внутренней полостью направляющей 11 и внутренней полостью толкателя 13, сжатый воздух начинает стравливаться через манжету 16 в рабочую камеру 19 и далее в окружающую среду. Таким образом, в отличие от прототипа, выравнивание давления в заявляемом техническом решении не требует перемещения толкателя 13 вверх, а значит силы трения и вес толкателя 13 не препятствуют процессу выравнивания давления.

Как уже указывалось выше, если выравнивание давления не произошло, то в случае поломки упругих перьев фиксатора штока 23, в конце подъёма устройства на поверхность шток 8 может повторно войти в камеру высокого давления 2, что может вызвать несанкционированный выход рабочего органа 6 за пределы устройства и его последующее заклинивание в трубах. С целью снижения вероятности данного явления в заявляемом техническом решении приняты следующие меры:

1) Применение толкателя 13 вместо плунжера (как у прототипа) позволяет увеличить объем воздушной камеры в сравнении с прототипом и тем самым уменьшить давление сжатого воздуха после срабатывания устройства. В предлагаемом техническом решении, объем воздушной камеры включает в себя штоковую камеру 20, внутреннюю полость направляющей 11 и внутреннюю полость толкателя 13;

2) Применение уплотнительной манжеты 16 дает возможность стравливания сжатого воздуха в сторону рабочей камеры 19, что невозможно при использовании уплотнительных колец круглого сечения (как у прототипа);

3) Применение пружинного кольца 31 и выполнение расточки 33 позволяет зафиксировать пробку 28 пускового клапана в открытом положении и предотвратить обратное «забрасывание» пробки 28 на седло вследствие динамических процессов, происходящих в инструменте в процессе пробивки;

4) Фиксация подвижной системы «толкатель 13 - шток 8» относительно направляющей 11 с помощью штифта 14 позволяет снизить динамические нагрузки на фиксатор штока 23 после срезания пускового штифта 29 и тем самым уменьшить вероятность слома его перьев. Действительно, при резком приложении нагрузки на подвижную систему «толкатель 13 - шток 8», в заявляемом техническом решении первоначальная динамическая нагрузка воспринимается штифтом 14, а не фиксатором штока 23. Заметим, что при заданном диаметре штифта 14 требования к его механическим свойствам достаточно противоречивы. С одной стороны, штифт 14 должен быть прочным, чтобы выдержать значительное осевое усилие, развиваемое на штоке 23 в процессе пробивки трубы и тем самым исключить возможность преждевременного разрушения кинематического соединения толкателя 13 с головкой штока 10. С другой стороны, увеличение прочности штифта 14 приводит к увеличению усилия разрушения кинематического соединения толкателя 13 с направляющей 11, что опять же может привести к негативному проявлению динамических явлений в пробойнике. Учитывая вышесказанное, длина штифта 14 выбирается таким образом, что бы штифт 14 обеспечивал кинематическое соединение толкателя 13 и головки штока 10 по двум срезаемым сечениям штифта 14, а с направляющей 11 - лишь по одному сечению штифта 14. Подобная техническая особенность пробойника позволяет одним и тем же штифтом одного диаметра уменьшить в 2 раза усилие разрушения кинематического соединения толкателя 13 с направляющей 11 в сравнении с усилием разрушения кинематического соединения толкателя 13 с головкой штока 10.

Вместе с тем, фиксация подвижной системы «толкатель 13 - шток 8» относительно направляющей 11 с помощью штифта 14 позволяет также исключить несанкционированный выход рабочего органа 6 за пределы габарита устройства за счет сил инерции в процессе сборки, транспортировки, монтажа и спуска инструмента в скважину.

Область применения устройства не ограничивается его использованием для получения отверстия в стенке колонны насосно-компрессорных и обсадных труб с целью сообщения их внутренней полости с затрубным пространством для создания циркуляции, выравнивания давления, закачки различных реагентов и растворов. Устройство также может найти применение и для некоторых других технологических процессов ликвидации скважин и интенсификации добычи нефти и газа, например, восстановление цементного кольца, организация подача реагентов в трубы для борьбы с гидратными отложениями в газовых скважинах в случае отказа циркуляционных клапанов и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2001 |

|

RU2198997C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 1993 |

|

RU2057894C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2001 |

|

RU2202035C2 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2001 |

|

RU2206707C2 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 2013 |

|

RU2539085C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 2007 |

|

RU2355877C2 |

| Скважинный пробойник для труб | 1975 |

|

SU673724A1 |

| СКВАЖИННЫЙ ПРОБОЙНИК-ПЕРФОРАТОР | 2002 |

|

RU2211310C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И ПЕРФОРАТОР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1998 |

|

RU2126496C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2003 |

|

RU2263761C2 |

Изобретение относится к подземному ремонту нефтегазодобывающих скважин и предназначено для получения отверстия в стенке насосно-компрессорных и обсадных труб. Устройство содержит корпус с радиальным каналом и камерой высокого давления, поршень с рабочим органом, установленный в радиальном канале, цилиндр, жестко и соосно связанный с корпусом, шток с фиксатором, установленный подвижно в камере и кинематически связанный с приводом посредством срезного штифта, штоковую и рабочую камеры в цилиндре, пусковой клапан, жестко и соосно связанный с цилиндром и разобщающий рабочую камеру от окружающей среды, пробку и якорь, размещенные и зафиксированные в пусковом клапане. Корпус снабжен направляющей, жестко и соосно связанной с цилиндром. Привод выполнен в виде полого толкателя, снабженного поршнем с манжетой, взаимодействующей с внутренней поверхностью цилиндра. Внутри толкателя размещен с возможностью осевого перемещения поршень демпфера, образующий с поршнем с манжетой демпфирующую камеру, которая гидравлически связана со штоковой камерой посредством дросселирующих отверстий. На внутренней поверхности корпуса клапана выполнена расточка. Якорь пускового клапана имеет гидравлические каналы, образующие дроссель. Якорь снабжен пружинным кольцом. Штифт обеспечивает кинематическую связь полого толкателя с направляющей. Длина штифта обеспечивает кинематическое соединение толкателя и головки штока по двум срезаемым сечениям штифта, а с направляющей - по одному срезаемому сечению штифта. Повышается надежность работы пробойника. 4 ил.

Скважинный пробойник для труб, содержащий корпус с радиальным каналом и камерой высокого давления, поршень с рабочим органом, установленный в радиальном канале, цилиндр, жестко и соосно связанный с корпусом, шток с фиксатором, установленный подвижно в камере высокого давления и кинематически связанный с приводом посредством срезного штифта, штоковую и рабочую камеры, выполненные в цилиндре, пусковой клапан, жестко и соосно связанный с цилиндром и разобщающий рабочую камеру от окружающей среды, пробку и якорь, размещенные и зафиксированные в пусковом клапане посредством срезного пускового штифта, отличающийся тем, что корпус снабжен направляющей, жестко и соосно связанной с цилиндром, привод выполнен в виде полого толкателя, снабженного поршнем с манжетой, взаимодействующей с внутренней поверхностью цилиндра, внутри полого толкателя размещен с возможностью осевого перемещения поршень демпфера, образующий с поршнем с манжетой демпфирующую камеру, которая гидравлически связана со штоковой камерой посредством дросселирующих отверстий, на внутренней поверхности корпуса клапана выполнена расточка корпуса клапана, якорь пускового клапана имеет гидравлические каналы, образующие дроссель с внутренней поверхностью корпуса клапана, и снабжен пружинным кольцом для фиксации пробки в открытом положении в результате высвобождения пружинного кольца в расточке корпуса клапана, на штоке свободно размещена защитная шайба, штифт, кинематически связывающий шток с приводом, обеспечивает кинематическую связь полого толкателя с направляющей, причем длина штифта обеспечивает кинематическое соединение толкателя и головки штока по двум срезаемым сечениям штифта, а с направляющей - по одному срезаемому сечению штифта.

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2001 |

|

RU2198997C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 1993 |

|

RU2057894C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2001 |

|

RU2206707C2 |

| ПРОКАЛЫВАТЕЛЬ | 2008 |

|

RU2379486C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 2013 |

|

RU2539085C1 |

| Устройство для тренировки спортсменов в прыжках с трамплина на лыжах | 1949 |

|

SU82760A1 |

| US 6772839 B1, 10.08.2004. | |||

Авторы

Даты

2024-07-03—Публикация

2023-12-28—Подача