Изобретение относится к измерительной технике и может быть использовано для выявления вагонов, имеющих загрязнения колес, не обеспечивающих требования снижения скорости на тормозных позициях сортировочной горки, закрепления подвижного состава балочными заграждающими устройствами.

Основным недостатком замедлителей нажимного типа, приводящим к погрешностям в скорости выхода отцепов из замедлителей, является зависимость их мощности от коэффициента трения шины о колесо. Значение этого коэффициента сильно меняется из-за замасленности колес, наличия колес с окрашенными ободьями, выпадения дождя во время торможения, попадания на колеса угольной, цементной и другой пыли или наличия наледи, создающих как бы слой смазки между шиной и колесом (Варфоломеев В.В., Колодий Л.П., Устройство пути и станций, стр. 220-221, 1992 г., https://vk.com/wall-99764230_2526).

Известно устройство для предотвращения повреждения вагонов при загрязнении бандажей колесных пар отцепов на сортировочной горке, включающее путевой датчик, счетчик вагонов, радиолокационные измерители скорости, установленные соответственно на выходе первой, второй и третьей тормозной позиции, путевые датчики, блок согласования, вычислитель величины удельного сопротивления движению отцепа на сортировочном пути; вычислитель величины удельного сопротивления движению отцепа с учетом изменения условий скатывания, блок принятия решений, на вход которого подключены выход вычислителя величины удельного сопротивления движению отцепа на спускной части горки и выход весомера, а выход подключен к блоку исполнительных устройств горочной централизации. (RU 2634054, 23.10.2017).

В известном устройстве для определения тормозного эффекта при проходе вагоном замедлителей производится пробное торможение каждого отцепа. По величине снижения скорости отцепа блоком принятия решений делается вывод об отсутствии тормозного эффекта от воздействия замедлителя, следовательно, о загрязнении колесных пар веществами, снижающими коэффициент трения между колесом вагона и шиной замедлителя.

Устройство включает путевой датчик, счетчик вагонов, радиолокационные измерители скорости, установленные соответственно на выходе первой, второй и третьей тормозной позиции, путевые датчики, блок согласования, вычислитель величины удельного сопротивления движению отцепа на сортировочном пути; вычислитель величины удельного сопротивления движению отцепа с учетом изменения условий скатывания. Причем дополнительно включен блок принятия решений, на вход которого подключены выход вычислителя величины удельного сопротивления движению отцепа на спускной части горки и выход весомера, а выход подключен к блоку исполнительных устройств горочной централизации. Для определения тормозного эффекта при проходе вагоном замедлителей производится пробное торможение каждого отцепа. По величине снижения скорости отцепа блоком принятия решений делается вывод об отсутствии тормозного эффекта от воздействия замедлителя, следовательно, о загрязнении колесных пар веществами, снижающими коэффициент трения между колесом вагона и шиной замедлителя.

Недостатком данного устройства является необходимость установки дополнительной тормозной позиции (замедлителя), производящей пробное торможение каждого отцепа, что влечет за собой требования к переустройству сортировочной горки, удлинению спускной части горки, удлинению накопительных путей, значительных капитальных вложений и невозможности применения системы в стесненных условиях.

Наиболее близким по своей технической сущности к заявляемому изобретению является принятый в качестве прототипа определитель коэффициента трения, состоящий из стойки, установленной в начале подвижной части сортировочной горки. Стойка установлена на железнодорожном полотне с наружной стороны рельса, между шпалами. В стойке расположено отверстие, через которое проходит вал. На валу горизонтально закреплено двухкрылое коромысло с возможностью взаимодействия с колесом. С противоположной стороны вал соединен с мультипликатором и датчиком преобразователя углового перемещения механических величин, фиксирующим угловое перемещение мультипликатора при возврате коромысла в исходное состояние. А между стойкой и V-образной пружиной размещен датчик давления, который фиксирует давление коромысла на обод колеса. Величина поворота коромысла зависит от физического состояния самого колеса, влияющего в дальнейшем на коэффициент трения между колесом и коромыслом. Оба датчика проводами через усилители электрических сигналов подключены к соответствующим электроизмерительным приборам, находящимся на пульте управления (RU 2168164С1, 27.09.2000).

Недостатком известного определителя коэффициента трения является отсутствие стабильности в измерениях коэффициента трения по причине накопления загрязнений на коромысле, кроме того, для контроля эффективности торможения необходимо измерение коэффициента трения с наружной и внутренней стороны рельса, что требует дополнительных эксплуатационных затрат.

Технический результат предлагаемого изобретения заключается повышении эффективности контроля коэффициента трения колес вагонов перед роспуском состава на сортировочной горке.

Технический результат достигается тем, что устройство для контроля коэффициента трения колес вагонов перед роспуском состава на сортировочной горке содержит по меньшей мере одно основание, прикрепленное к рельсу с его внешней стороны, на поверхности которого расположена кулиса, одним концом шарнирно прикрепленная к основанию, трехплечий рычаг с плечами равной длины, установленный с возможностью вращения на другом конце кулисы, на каждом конце плеча трехплечего рычага установлен с возможностью вращения ролик с встроенным датчиком измерения момента сопротивления вращению ролика, датчик измерения силы давления, установленный на кулисе, микроконтроллер, неподвижно размещенное на основании средство удаления загрязнений с поверхности ролика и эталонный образец, упруго взаимодействующий с неподвижно установленным на основании элементом, и размещенный на эталонном образце второй датчик измерения силы давления, выходом подключенный к входу микроконтроллера, другие входы которого подключены к выходам датчиков измерения момента сопротивления вращению и первому датчику измерения силы давления, а выходы - к входу управления механизма вращения трехплечего рычага и к сети передачи данных для взаимодействия с системой управления роспуском вагонов, при этом кулиса упруго взаимодействует с неподвижно установленным на основании другим элементом для обеспечения прижатия роликов к колесу вагона, элементу удаления загрязнений с поверхности ролика и эталонному образцу.

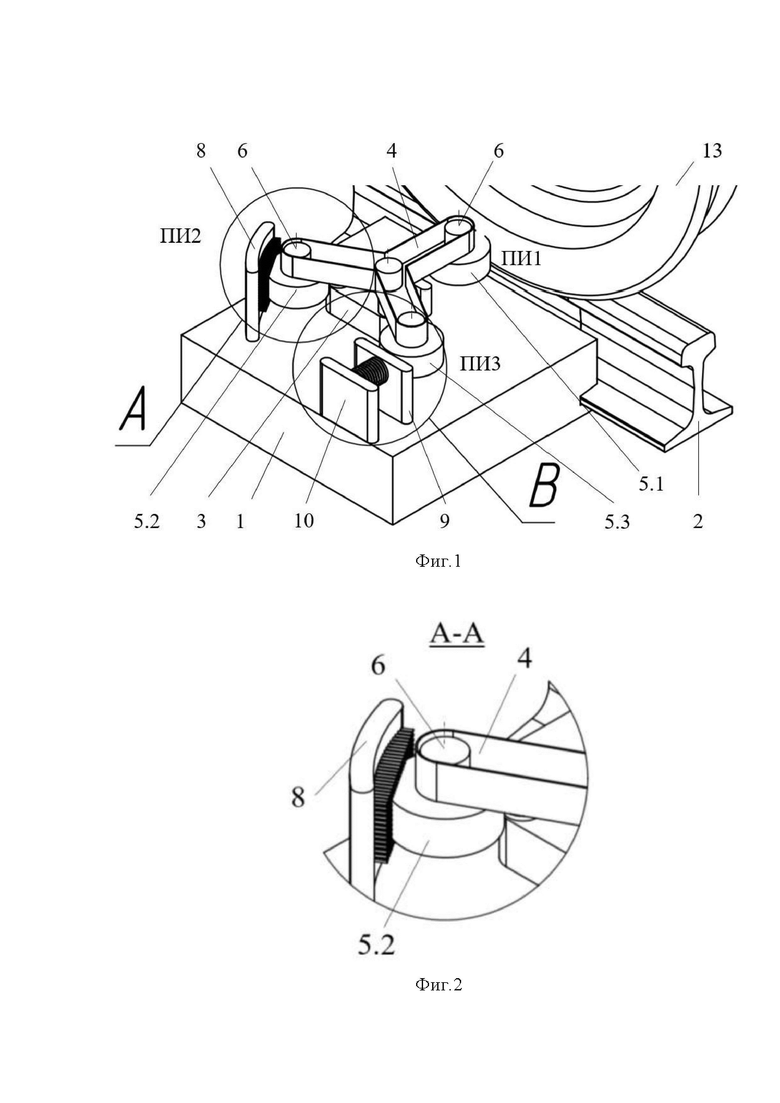

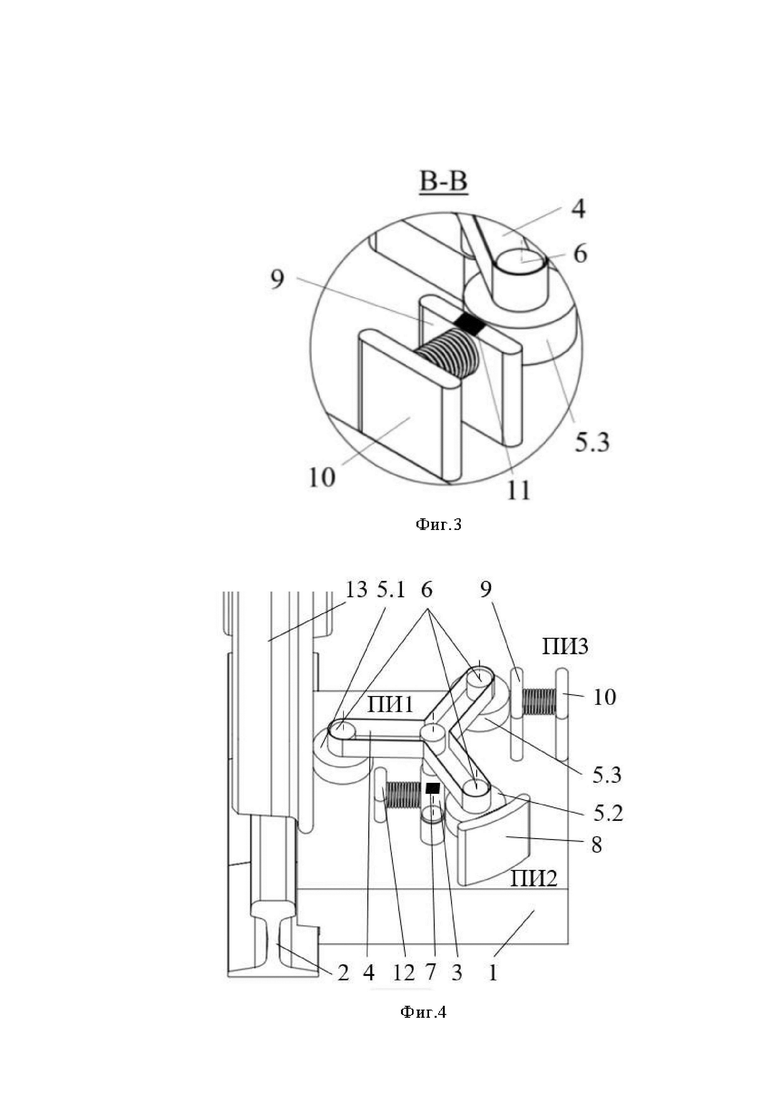

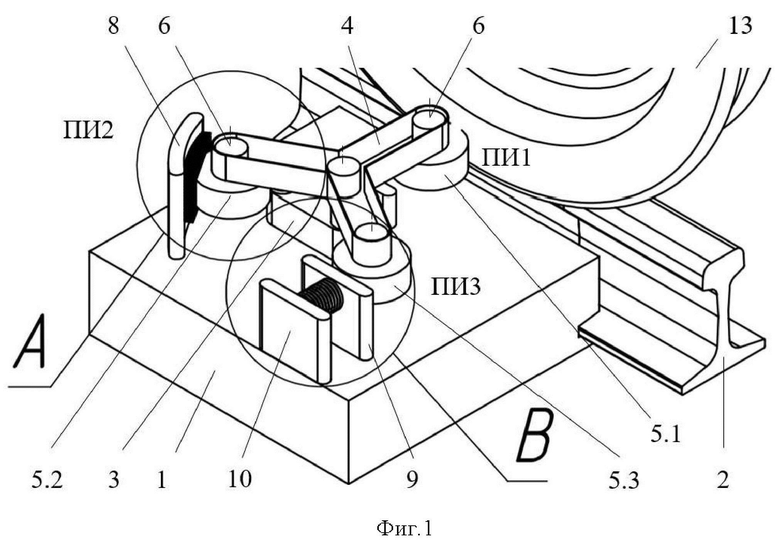

Система поясняется чертежом на фиг. 1, на котором представлен общий вид устройства для контроля коэффициента трения колес вагонов перед роспуском состава на сортировочной горке, на фиг. 2 - вид устройства в разрезе А-А, на фиг. 3 - вид устройства в разрезе В-В, на фиг. 4 - дополнительный вид устройства.

Устройство для контроля коэффициента трения колес вагонов перед роспуском состава на сортировочной горке содержит по меньшей мере одно основание 1, прикрепленное к рельсу 2, на поверхности которого расположена кулиса 3, одним концом шарнирно прикрепленная к основанию 1, трехплечий рычаг 4 с плечами равной длины, установленный с возможностью вращения на другом конце кулисы 3, на конце каждого плеча трехплечего рычага 4 установлен с возможностью вращения ролик 5.1 (5.2, 5.3) с встроенным датчиком 6 измерения момента сопротивления вращению ролика, датчик 7 измерения силы давления, размещенный на кулисе 3, микроконтроллер (на чертеже не показан), неподвижно размещенное на основании 1 средство 8 удаления загрязнений с поверхности ролика и эталонный образец 9, упруго взаимодействующий с неподвижным элементом 10, и датчик 11 измерения силы давления эталонного образца на ролик, выходом подключенный к микроконтроллеру, другие входы которого подключены к выходам датчиков 6 и 7, а выходы - к входу управления механизма вращения трехплечего рычага 4 и к сети передачи данных для взаимодействия с системой управления роспуском вагонов.

При этом кулиса 3 упруго взаимодействует с неподвижно установленным на основании 1 другим элементом 12 для обеспечения прижатия роликов 5.1, 5.2 и 5.3 соответственно к колесу 13 вагона, средству 8 удаления загрязнений и эталонному образцу 9, выполненному из стали.

Устройство может включать два основания 1 с элементами, установленные с обеих сторон рельса.

Устройство для контроля коэффициента трения колес вагонов перед роспуском состава на сортировочной горке работает следующим образом.

Для контроля коэффициента трения колес вагонов перед роспуском состава на сортировочной горке оператор системы управления роспуском вагонов с аппаратно-программного устройства автоматизированного рабочего места по сети передачи данных передает команду на включение питания устройства и передает микропроцессору данные о вагонах и их идентификационных номерах.

Микроконтроллер может быть расположен в основании и связан с аппаратно-программным устройством оператора системы управления роспуском вагонов через проводную или беспроводную сеть передачи данных.

Поворот техплечего рычага 4 вокруг своей оси и, следовательно переключение ролика 5.1 (5.2, 5.3) в одну из фиксированных позиций осуществляется в момент расположения колеса вагона напротив устройства изменение коэффициента трения.

Передача результатов измерений датчиков 6, вмонтированных в ролики 5.1, 5.2 и 5.3, микроконтроллеру, питание и управление микроконтроллером трехплечим рычагом 4 осуществляется с использованием скользящих контактных соединений (например, см. https://studfile.net/preview/1180865/page:11/).

При прохождении первого колеса вагона ролик 5,1 на первой позиции (ПИ1) через кулису 3 и трехплечий рычаг 4 упруго прижимается к колесу. Сила прижатия ролика 5.1 к колесу измеряет датчик 7. Датчик 7 может быть выполнен в виде тензодатчика. Результаты измерений датчик 7 направляет микроконтроллеру.

Одновременно при прохождении колеса вагона ролик 5.1 осуществляет вращение, при этом встроенный датчик 6 измеряет момент сопротивления вращению при трении ролика 5.1 о колесо вагона. Результат измерения датчик 6 передает микропроцессору.

Результаты измерений датчиков 6 и 7 при прохождении первого колеса вагона микроконтроллер сохраняет в своей памяти.

Микроконтроллер после получения результатов измерений от датчиков 6 и 7 направляет в механизм вращения трехплечего рычага 4 команду для перевода положения ролика 5.1 во вторую позицию (ПИ2). При этом ролик 5.2 перемещается в первую позицию (ПИ1).

При прохождении следующего колеса вагона ролик 5.2 начинает вращаться, и аналогичным образом датчик 6 измеряет момент сопротивления вращению, а датчик 7 - измерение силы прижатия ролика 5.2 к колесу. Результаты измерений датчиков 6 и 7 поступают в микроконтроллер.

Учитывая возможность переноса загрязнений с колеса на ролик 5.1 на второй позиции (ПИ2) установлено средство 8 удаления загрязнений с поверхности ролика.

Ролик 5.1 через кулису 3 и трехплечий рычаг 4 упруго прижимается к средству 8 удаления загрязнений.

Как только микроконтроллер получит результаты измерений от датчика 6, встроенного в ролик 5.2, и датчика 7 при прохождении второго колеса, он передает команду механизму вращения трехплечего рычага 4 для перевода положения ролика 5.2 во вторую позицию (ПИ2). При этом ролик 5.1 переходит в третью позицию (ПИ3), а ролик 5.3 - в первую позицию (ПИ1).

При переводе в третью позицию ролик 5.1 начинает вращаться по поверхности средства 8, тем самым осуществляется удаление загрязнений с его поверхности.

При прохождении третьего колеса вагона ролики 5.1, 5.2 и 5.3 прижимаются с равной силой соответственно к эталонному образцу 9, средству 8 удаления загрязнений и к третьему колесу вагона.

Датчик 6, встроенный в ролик 5.3, измеряет момент сопротивления вращению при его трении о колесо, а датчик 7 - силу прижатия его к третьему колесу. Результаты измерений датчики 6 и 7 направляют в микроконтроллер, который запоминает полученные данные и формирует команду механизму вращения трехплечего рычага 4 для перевода положения ролика 5.3 во вторую позицию (ПИ2). При этом ролик 5.1 переходит в первую позицию (ПИ1), а ролик 5.2 - во вторую позицию (ПИ2).

При переводе плечевого рычага 4 из третьей позиции (ПИ3) в первую позицию (ПИ1) ролик 5.1 начинает вращаться по поверхности эталонного образца 9. Датчик 6, встроенный в ролик 5.1, измеряет момент сопротивления его вращению об эталонный образец 9, а датчик 11- силу прижатия эталонного образца 9 к ролику 5.1. Результаты измерений датчики 6 и 11 направляют в микроконтроллер, который запоминает полученные данные. Далее процесс повторяется для каждого последующего колеса.

Микроконтроллер осуществляет обработку полученных от датчиков 6, 7 и 11 результатов измерений для каждого колеса, рассчитывает коэффициент k1 трения роликов 5.1, 5.1 и 5.3 о колесо вагона и коэффициент k2 трения об эталонный образец 9.

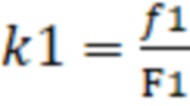

Микропроцессор для каждого колеса вагона вычисляет коэффициент трения ролика 5.1 (5.2) (5.3) k1 как отношение силы f1 его трения о колесо к силе F1 давления кулисы 3 через трехплечий рычаг 4 на колесо вагона:

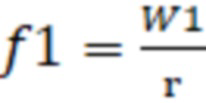

При этом силу f1 трения ролика о колесо вагона микропроцессор определяет как отношение момента W1 сопротивления вращению ролика при его проскальзывании по поверхности колеса к радиусу ролика 5.1 (5.2) (5.3):

Расчет коэффициента трения k1 ролика 5.1 (5.2) (5.3) о колесо осуществляется микроконтроллером на основании измерений датчиков 7 и 6 на первой и третьей позициях (ПИ1 И ПИ3).

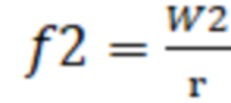

При этом радиус r роликов 5.1, 5.2, 5.3 предварительно записывается в память микроконтроллера.

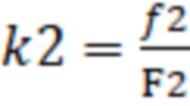

Аналогичным образом микропроцессор вычисляет коэффициент k2 трения ролика 5.1 (5.2) (5.3) об эталонный образец 9 как отношение силы f2 его трения об эталонный образец 9 к силе F2 давления эталонного образца 9 на ролик:

Силу f2 трения ролика об эталонный образец 9 микропроцессор определяет как отношение момента W2 сопротивления вращению ролика 5.1 (5.2) (5.3) при его проскальзывании по поверхности эталонного образца 9 к его радиусу r :

Расчет коэффициента трения k2 ролика 5.1 (5.2) (5.3) о колесо и коэффициента трения об эталонный образец 9 производится микроконтроллером на основании измерений датчиками 11 и 6 на первой и третьей позициях (ПИ1 И ПИ3).

Далее микроконтроллер сравнивает коэффициенты трения k1 и k2, по результатам сравнения формирует соответствующее заключение, в котором привязывает к оси вагона и его идентификационному номеру, и по сети передачи данных передает его в систему управления роспуском вагонов.

При незначительном расхождении коэффициентов k1 и k2 трения - колесо считается чистым, если коэффициент k1 значительно отличается от k2 - колесо считается загрязненным и вагон не подлежит роспуску; в случае, когда коэффициенты k1 и k2 отличаются незначительно друг от друга, но при этом существенно отличаются от расчетного kmax = 0,18, характеризующего коэффициент для пары трения «сталь по стали» (Шейкин В.П. Эксплуатация механизированных сортировочных горок. М.: Транспорт, 1992.) в меньшую сторону - результаты измерений считаются недостоверными, что требует очистки и настройки устройства.

Таким образом, предлагаемое устройство обеспечивает существенное повышение качества измерений коэффициента трения, что позволяет выявить вагоны, имеющие загрязнения колес, не обеспечивающие требования снижения скорости на тормозных позициях сортировочной горки, закрепления подвижного состава балочными заграждающие устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для повышения безопасности и надежности расцепления вагонов состава на отцепы на сортировочной горке | 2019 |

|

RU2714627C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОВРЕЖДЕНИЯ ВАГОНОВ ПРИ ЗАГРЯЗНЕНИИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР ОТЦЕПОВ НА СОРТИРОВОЧНОЙ ГОРКЕ | 2016 |

|

RU2634054C1 |

| Система для контроля загрязнений и очистки колес вагонов перед роспуском составов на сортировочной горке | 2016 |

|

RU2629829C1 |

| Система контроля и управления заграждающими устройствами | 2024 |

|

RU2830327C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ СОРТИРОВОЧНОЙ ГОРКИ И СИСТЕМА УПРАВЛЕНИЯ ТАКОЙ ГОРКОЙ | 2017 |

|

RU2729132C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СОРТИРОВОЧНОЙ ГОРКИ ПРИ РАНЖИРОВКЕ И УСТРОЙСТВО УПРАВЛЕНИЯ СОРТИРОВОЧНОЙ ГОРКОЙ | 2018 |

|

RU2741459C1 |

| Тренажерный комплекс оперативного персонала сортировочной горки | 2023 |

|

RU2810931C1 |

| Способ и система управления подвижным составом при осуществлении надвига и роспуска с сортировочной горки | 2019 |

|

RU2705035C1 |

| СПОСОБ ИЗМЕНЕНИЯ СКОРОСТИ ВАГОНОВ | 1998 |

|

RU2137642C1 |

| Комплексная система автоматизации управления сортировочным процессом (КСАУ СП) | 2020 |

|

RU2737815C1 |

Изобретение относится к устройствам для контроля коэффициента трения колес вагонов перед роспуском состава на сортировочной горке. Сущность: устройство содержит основание (1), прикрепленное к рельсу (2) с его внешней стороны. На поверхности основания (1) расположена кулиса (3), на которой установлен первый датчик измерения силы давления. Одним концом кулиса (3) шарнирно прикреплена к основанию (1). На другом конце кулисы (3) установлен с возможностью вращения трехплечий рычаг (4) с плечами равной длины. На каждом конце плеча трехплечевого рычага (4) установлен с возможностью вращения ролик (5.1-5.3) с встроенным датчиком (6) измерения момента сопротивления вращению ролика. На основании (1) неподвижно размещено средство (8) удаления загрязнений с поверхности роликов (5.1-5.3) и эталонный образец (9), упруго взаимодействующий с неподвижным элементом (10). На эталонном образце (9) размещен второй датчик измерения силы давления. Первый и второй датчики измерения силы давления и датчик (6) измерения момента сопротивления вращению ролика подключены к входу микроконтроллера. Выходы микроконтроллера подключены к устройству управления механизмом вращения трехплечевого рычага (4) и к сети передачи данных для взаимодействия с системой управления роспуском вагонов. Кулиса (3) упруго взаимодействует с еще одним неподвижным элементом для обеспечения прижатия роликов (5.1-5.3) к колесу (13) вагона, элементу (8) удаления загрязнений и эталонному образцу (9). Технический результат: повышение эффективности контроля коэффициента трения колес вагонов перед роспуском состава на сортировочной горке. 4 ил.

Устройство для контроля коэффициента трения колес вагонов перед роспуском состава на сортировочной горке, содержащее по меньшей мере одно основание, прикрепленное к рельсу с его внешней стороны, на поверхности которого расположена кулиса, одним концом шарнирно прикрепленная к основанию, трехплечий рычаг с плечами равной длины, установленный с возможностью вращения на другом конце кулисы, на каждом конце плеча трехплечего рычага установлен с возможностью вращения ролик с встроенным датчиком измерения момента сопротивления вращению ролика, датчик измерения силы давления, установленный на кулисе, микроконтроллер, неподвижно размещенное на основании средство удаления загрязнений с поверхности роликов и эталонный образец, упруго взаимодействующий с неподвижно установленным на основании элементом, и размещенный на эталонном образце второй датчик измерения силы давления, выходом подключенный к входу микроконтроллера, другие входы которого подключены к выходам датчиков измерения момента сопротивления вращению и первому датчику измерения силы давления, а выходы - к входу управления механизмом вращения трехплечего рычага и к сети передачи данных для взаимодействия с системой управления роспуском вагонов, при этом кулиса упруго взаимодействует с неподвижно установленным на основании другим элементом для обеспечения прижатия роликов к колесу вагона, элементу удаления загрязнений с поверхности ролика и эталонному образцу.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2173647C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ МЕЖДУ КОЛЕСОМ И РЕЛЬСОМ | 2009 |

|

RU2395422C1 |

| US 10241009 B2, 26.03.2019. | |||

Авторы

Даты

2024-07-04—Публикация

2024-04-05—Подача