Изобретение относится к машиностроению, конкретно к турботрансформаторам, использующим крутящий момент для бесступенчатого изменения частоты вращения выходного вала, преимущественно для высокооборотных двигателей, и может быть использовано в колесных транспортных средствах, подъемных устройствах.

В различных областях техники возникает необходимость преобразования высокой угловой скорости вращения приводного двигателя в пониженную скорость вращения выходного вала. При этом, с учётом КПД преобразующего устройства, известно, что

Тд*ωд = Тв*ωв*ηп (1),

где Тд - крутящий момент на валу приводного двигателя, ωд - угловая скорость вращения приводного двигателя, Тв - крутящий момент на выходном валу преобразователя, ωв - угловая скорость вращения выходного вала преобразователя, ηп - КПД преобразователя.

В качестве преобразующего устройства повсеместно применяют редукторы и трансформаторы крутящего момента различных конструкций. При этом постоянно встречаются ситуации, когда момент, приложенный к рабочему органу машины есть величина переменная: так, например, для грузовой лебёдки такая ситуация возникает при подъёмах грузов различного веса; для транспортных устройств приводы колёс нагружаются различным моментом в процессе разгона и при движении по наклонным поверхностям (по сравнению с движением по горизонтали), не говоря уже о движении с различной степенью загруженности. При этом, если у редуктора передаточное отношение постоянно, то при снижении нагрузки, при условии, что угловая скорость вращения приводного двигателя постоянная, что всегда предпочтительно, машина работает с недостаточной нагрузкой: грузовые лебёдки могли бы поднимать меньший груз с большей скоростью; транспортные устройства могли бы также достигать более высоких скоростей, в случае снижения веса перевозимого груза.

С целью устранения вышеописанного недостатка применяют редукторы с переменным передаточным отношением (коробки передач) и трансформаторы крутящего момента, в качестве которых наиболее часто применяются гидротрансформаторы.

Известны различные типы редукторов с переменным передаточным отношением, например, коробки передач, со ступенчато-изменяемым передаточным отношением (п. РФ № 2183295C2), являющиеся сложными устройствами, содержащими большое количество зубчатых венцов и подшипников, что влияет на надежность и увеличивает стоимость устройства. Также существуют устройства с плавно-изменяемым передаточным отношением - вариаторы, например, ременные (п. РФ № 2221946), дисковые (а.с. CCCР № 693080А1), планетарные (п. РФ № 2350805C1), шариковые (а.с. СССР № 896290A1).

Для многих установок необходимо не постоянное, а переменное передаточное отношение, и одним из типов механизмов, осуществляющих это условие, являются гидротрансформаторы, например, марка У358015А. Однако, при отклонении скорости вращения выходного вала от номинальной, снижается КПД; а при изменении направления вращения входного вала происходит резкое падение КПД, практически исключающее применение обычного гидротрансформатора в системах с переменным направлением вращения. Из-за применения жидкости в качестве рабочего тела, такое устройство должно быть оснащено уплотнителями входного и выходного вала, и иметь систему охлаждения, что усложняет конструкцию и снижает надёжность. Также следует отметить, что рабочая жидкость, заполняя внутренние объёмы гидротрансформатора, увеличивает массу устройства. При необходимости применения гидротрансформаторов с переменным направлением вращения, приходится использовать для рабочих колёс слабоизогнутые лопатки, что, позволяя улучшить характеристики для режима обратного хода, соответственно, ухудшает характеристики для режима прямого хода. Снижение КПД при отклонении скорости вращения выходного вала от номинальной, и, особенно, при изменении направления вращения, вызвано срывом потока на лопатках турбины, насоса и реактора при отклонении режима течения жидкости от расчётной. Снижение КПД в ряде случаев настолько велико, что приходится применять несколько гидротрансформаторов, каждый из которых рассчитан на некоторый, более узкий диапазон изменения частоты вращения выходного вала; при этом неработающие трансформаторы отключаются - либо с помощью фрикционных муфт, либо за счёт слива рабочей жидкости из полости трансформатора; устройства, осуществляющие данные функции, дополнительно усложняют конструкцию.

Известен реверсивный гидротрансформатор, состоящий из корпуса, снабженного входным и выходным валами, соединенными с насосным и турбинным колесами с радиальными лопатками, и двух реакторов, имеющих поворотные лопатки с возможностью установки их в симметричное положение, соответствующее правому и левому вращению насосного колеса, с целью обеспечения одинаковых характеристик при изменении направления вращения насосного колеса. Реакторы подключаются/отключаются с помощью двух фрикционных муфт, для управления которыми предлагается использовать сервоцилиндры, а также механизм поворота лопаток, приводимый в действие сервоцилиндром (а.с. СССР № 356377). Данное устройство рассматривается как наиболее близкий аналог.

Однако, применение двух реакторов, а также механизма поворота лопаток, фрикционных муфт и сервоцилиндров, содержащих большое количество деталей, усложняют конструкцию, увеличивают габаритные размеры, массу и стоимость гидротрансформатора. Кроме того, использование сервоцилиндров требует наличия гидро- или пневмосистемы в составе устройства, что дополнительно ухудшает эксплуатационные характеристики.

Для упрощения конструкции, повышения надежности и улучшения эксплуатационных характеристик предлагается новая конструкция трансформатора крутящего момента, рабочей средой которого является воздух.

Заявляемый турботрансформатор включает корпус, содержащий кольцевую и цилиндрическую части, поверхности которых образуют замкнутый канал торообразной формы, заполненный воздухом, при этом в корпусе также установлены: входной и выходной валы, на концах которых в замкнутом торообразном канале расположены турбинное и насосное колёса с прямыми лопатками; направляющий аппарат насосного колеса, состоящий из изогнутых лопаток, закреплённых на цилиндрической частях корпуса; реактор, состоящий из прямых лопаток, установленных симметрично прямым лопаткам турбинного колеса и содержащих по два торцевых канала, имеющих выход на противоположные поверхности прямой лопатки реактора в виде щели, ориентированной вдоль оси лопатки, при этом торцевые части лопаток реактора щели которых выходят на одноименные стороны лопаток, соединены с кольцевыми каналами подачи воздуха, выполненными, соответственно, в кольцевой и в цилиндрической частях корпуса, и оснащёнными дроссельными заслонками с сервоприводами, соединенными с каналами подачи воздуха, размещенными в стенках торообразного канала. Кроме этого, торообразный канал снабжен двумя выходами, сопряженными с атмосферой, один из которых расположен непосредственно на входе в насосное колесо, а другой на выходе из насосного колеса.

Предложенная конструкция трансформатора крутящего момента, в котором рабочим телом является воздух, позволяет значительно упростить устройство, снизить массу и стоимость устройства, а также повысить его надежность и КПД.

Ниже представлен один из возможных вариантов конструкции заявляемого турботрансформатора,

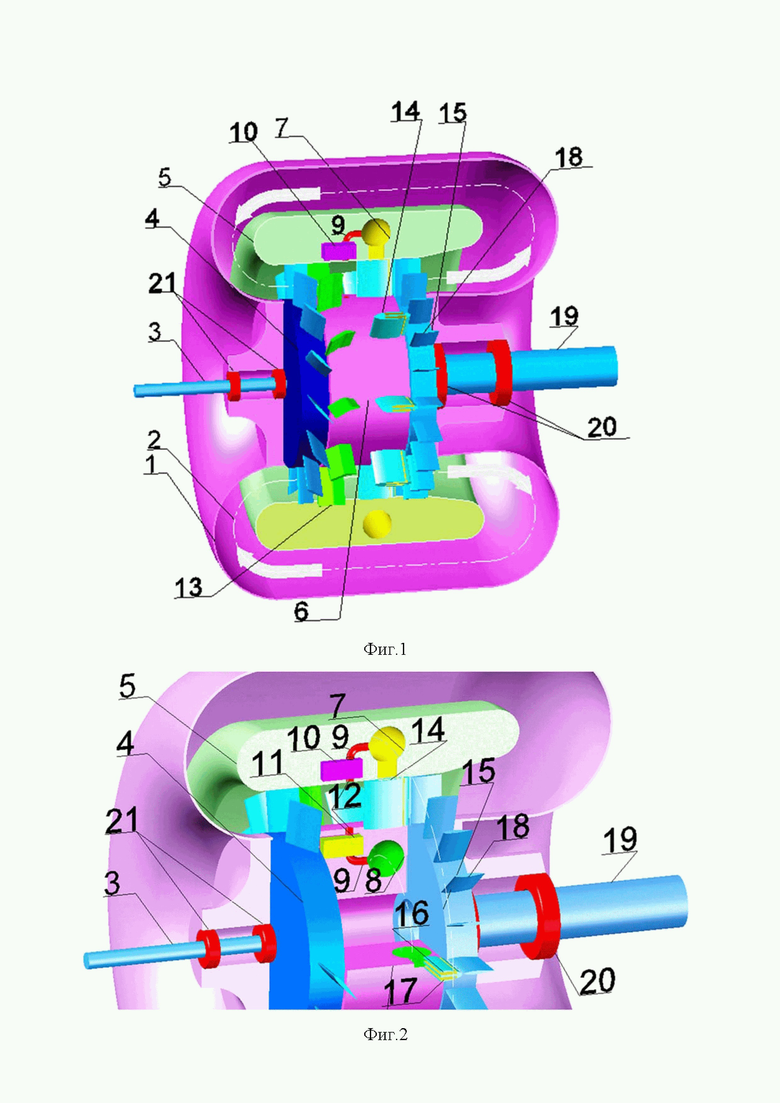

На фиг. 1 изображено: 1 - корпус; 2 - торообразный канал; 3 - входной вал; 4 - насосное колесо; 5 - кольцевая часть корпуса; 6 - цилиндрическая часть корпуса; 7 - канал подачи воздуха; 9 - канал дроссельной заслонки; 10 - дроссельная заслонка с сервоприводом, 13 - лопатка направляющего аппарата; 14 - лопатка реактора; 15 - диск турбины; 18 - лопатки турбины; 19 - выходной вал; 20 - подшипник выходного вала; 21 - подшипник входного вала.

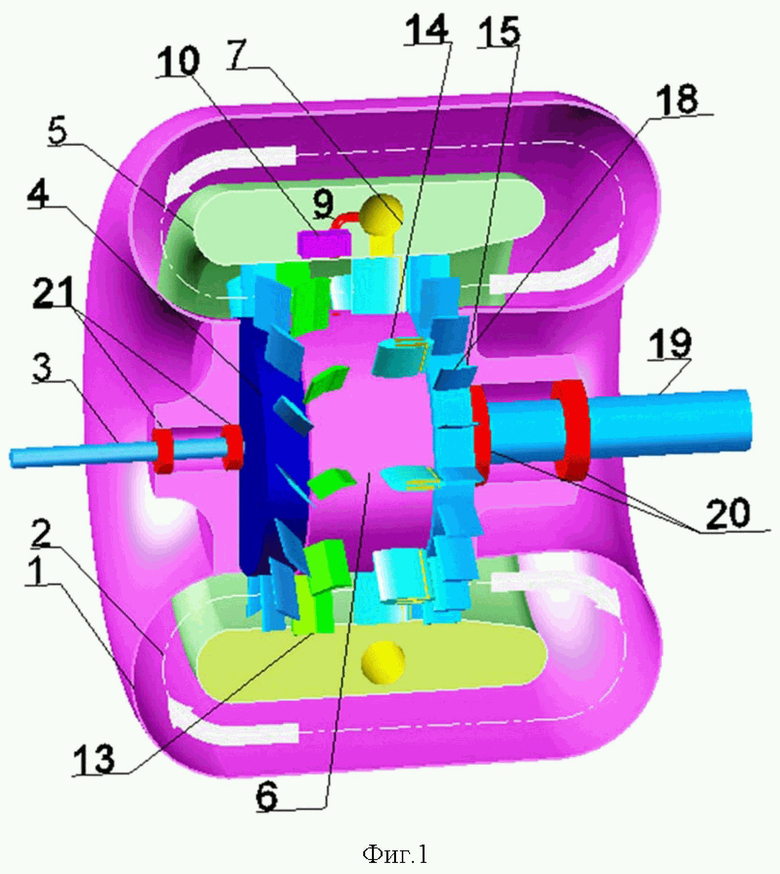

На фиг. 2: 8 - канал подачи воздуха; 11 - дроссельная заслонка с сервоприводом; 12 входное отверстие канала дроссельной заслонки; 16 и 17 - каналы лопаток 14 реактора.

Устройство работает следующим образом.

Заявляемое устройство (Фиг.1) представляет собой корпус 1, содержащий внутри себя кольцевую 5 и цилиндрическую 6 части, которые формируют стенки канала 2 представляющего собой замкнутый заполненный воздухом торообразный канал 2. Внутри стенок канала 2 размещены каналы 7 и 8 подачи воздуха к лопаткам 14 реактора (Фиг.2), которые через каналы 9 соединены с дроссельными заслонками с сервоприводами 10 и 11 (Фиг.2) каналов 7 и 8 подачи воздуха. В корпусе 1 на подшипниках 22 и 21 установлены входной вал 3 и выходной вал 19. На конце входного вала закреплено насосное колесо 4, прямые лопасти которого, при его вращении, перемещают в направлении, указанном стрелками, находящийся в канале 2 воздух, являющийся рабочим телом. Входной вал 3 соединён с приводным бесколлекторным мотором (на схеме не показан). При этом кольцевая часть 5 скреплена с корпусом 1, посредством шпилек, в количестве, например, 4 штук (на Фиг.1 не показаны). Цилиндрическая часть 6 соединена с кольцевой частью 5 за счёт того, что лопатки 14 реактора прикреплены как к кольцевой части 5, так и к цилиндрической части 6. Таким образом, момент, возникающий на лопатках 14 реактора, передаётся на корпус 1. Каналы 9 получают воздух из зоны повышенного давления, образуемой сразу на выходе из направляющего аппарата насосного колеса, который состоит из закреплённых в корпусе изогнутых лопаток 13. Входные отверстия канала дроссельной заслонки 12 в каналы 9 размещены на стенках канала 2, образованных кольцевой 5 и цилиндрической 6 частями корпуса. Направляющий аппарат насосного колеса в виде изогнутых лопаток 13, установлен для того, чтобы устранить закручивание потока насосным колесом и одновременно приводит к устранению потери энергии на закрутку потока. Двигаясь далее по каналу 2, воздух попадает на прямые лопатки 14 реактора, закреплённые в корпусе. Реактор предназначен для закрутки потока в нужную сторону, в зависимости от нагрузки и требуемого направления вращения турбины 15. Для обеспечения возможности закрутки потока прямые лопатки 14 реактора (фиг.2) оснащены системой управления циркуляцией, образуемой каналами 16 и 17 со щелями, выполненными в теле лопаток 14. Каналы 16 и 17 выполнены таким образом, что имеют щели, простирающиеся вдоль продольной оси лопатки 14 по разным сторонам её боковой поверхности. При подаче воздуха в один из каналов, например, 16, находящийся под избыточным давлением, создаваемым насосным колесом 4, воздух вытекает через щель; при этом в другом канале, в данном случае 17, избыточное давление не создаётся и истечение из соответствующей щели отсутствует. Как показано в кн. Петров А.В. Энергетические методы увеличения подъёмной силы крыла. М.: ФИЗМАТЛИТ, 2011. с.238, в такой ситуации на лопатке 14 создаётся подъёмная сила, величина которой определяется расходом воздуха через щель. При этом лопатки 14 реактора закручивают натекающий на них осевой поток, созданный лопатками 13 направляющего аппарата. Закрученный поток, выходящий из реактора, попадает на прямые лопатки 18 турбины 15, которые, в силу закрутки потока, обтекаются с ненулевыми углами атаки, вследствие чего на лопатках 18 турбины 15 возникают аэродинамические силы, вызывающие вращение турбины 15, закреплённой на выходном валу 19, установленном на подшипниках 20 в корпусе 1. Выходной вал 19 соединён с рабочим органом (на схеме не показан). Вытекающий из турбины 15 поток попадает в канал 2, следует по каналу и попадает в насосное колесо 4.

Предложенный турботрансформатор, сочетающий реактор с прямыми лопатками 14, выполненными с возможностью управлением циркуляцией, создающими закрученный поток и симметрично установленными с ними турбинными прямыми лопатками 18, обеспечивает изменение угловой скорости вращения турбины в зависимости от момента сопротивления, создаваемого соединённым с выходным валом 19 турбины рабочим органом. Данное свойство обусловлено тем, что углы атаки, возникающие на прямых лопатках 18 турбины 15, при обтекании их закрученным потоком, создаваемым реактором, зависят от угловой скорости вращения турбины, зависящей, в свою очередь, от момента сопротивления вращению, создаваемого рабочим органом: при возрастании момента сопротивления рабочего органа происходит уменьшение угловой скорости вращения турбины, углы атаки возрастают, увеличивая крутящий момент турбины до тех пор, пока не наступит равенство крутящего момента турбины и момента сопротивления рабочего органа. Аналогичная картина имеет место и при уменьшении момента сопротивления рабочего органа: угловая скорость вращения турбины возрастает, углы атаки лопаток турбины 15 уменьшаются, уменьшая крутящий момент турбины до тех пор, пока не наступит равенство крутящего момента турбины и момента сопротивления рабочего органа.

Таким образом, заявляемый турботрансформатор крутящего момента обеспечивает выполнение условия уравнения (1) при изменении величины Тв, равной изменяющемуся моменту сопротивления рабочего органа. В [Петров А.В. Энергетические методы увеличения подъёмной силы крыла. М.: ФИЗМАТЛИТ, 2011. - 404с., с.238] показано, что за счёт изменения расхода через щели на лопатках реактора осуществляется управление аэродинамическими силами на лопатках, что даёт возможность изменять степень закрутки потока, поступающего на турбину, что, в свою очередь, позволяет управлять угловой скоростью вращения турбины. Наличие двух щелей на противоположных сторонах лопаток позволяет не только изменять интенсивность закрутки потока, но и изменять направление закрутки, что, в свою очередь, позволяет изменять направление вращения турбины и, соответственно, рабочего органа. Следует отметить, что в силу симметрии лопаток 14 реактора и лопаток 18 турбины 15 относительно направления течения потока в канале, предложенное устройство обладает инвариантностью по направлению вращения рабочего органа. Функции управления циркуляцией обеспечиваются наличием управляемых дросселей 10, 11 на линиях, питающих каналы 16 и 17 лопаток 14 реактора, при этом дроссельные заслонки могут быть выполнены симметричными, что обеспечивает малый шарнирный момент на заслонках и позволяет использовать для их управления сервоприводы с малой мощностью, выпускаемые серийно, имеющие высокое быстродействие и сопрягаемые с микроконтроллером.

Следует отметить, что турбинные лопатки 18, на которые поступает закрученный реактором поток, устраняют закрутку потока, т.е. после турбины поток имеет только осевую составляющую скорости, поэтому, в случае, когда одна турбинная ступень не в состоянии использовать всю энергию потока, возможно применение многоступенчатой системы, когда после первой ступени турбины устанавливают второй реактор и вторую турбинную ступень, и так далее, в зависимости от мощности, передаваемой потоку насосным колесом, который также может быть многоступенчатым.

Для уменьшения потерь на трение и поворот потока в замкнутом канале на выходе из турбины канал может быть оснащён диффузором.

Замкнутый торообразный канал сообщается с атмосферой посредством двух каналов небольшого сечения (на схемах не показаны), подбираемых либо экспериментально, либо расчётным путём, исходя из необходимости создания требуемого температурного режима; при этом один из каналов соединяет с атмосферой зону пониженного давления, расположенную непосредственно на входе в насосное колесо, а другой канал соединяет с атмосферой зону повышенного давления, расположенную непосредственно на выходе из насосного колеса (после направляющего аппарата с изогнутыми лопатками). Таким образом, происходит постепенное подсасывание в канал холодного воздуха из атмосферы и сброс нагретого воздуха в атмосферу, что снимает проблему охлаждения устройства.

Таким образом, предложенное устройство позволяет существенно упростить конструкцию турботрансформатора крутящего момента за счёт выполнения реактора в виде жёстко закреплённых неподвижных лопаток с управляемой циркуляцией, содержащей стандартные сервоприводы с программным управлением. Применение в качестве рабочего тела воздуха уменьшает массу устройства, не требует применения контактных уплотнений и снимает проблему охлаждения рабочей жидкости, а применённые осевой насос и осевая турбина, по сравнению с центробежным насосом и центростремительной турбиной прототипа имеют более высокий КПД за счёт отсутствия поворота потока в рабочих колёсах. Также необходимо отметить инвариантность устройства к направлению вращения и возможность изменять направление вращения выходного вала без перемены направления вращения входного вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лебедка с трансформатором крутящего момента | 2023 |

|

RU2819462C1 |

| ГИДРОМЕХАНИЧЕСКАЯ АВТОМАТИЧЕСКАЯ МНОГОСТУПЕНЧАТАЯ КОРОБКА ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО | 2015 |

|

RU2585093C1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 1984 |

|

SU1235273A1 |

| ГИДРОТРАНСФОРМАТОР | 2012 |

|

RU2533379C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1986 |

|

SU1478762A1 |

| Гидродинамический привод постоянных оборотов | 1974 |

|

SU547577A1 |

| ГИДРОТРАНСФОРМАТОР ПРИВОДА СТРОИТЕЛЬНЫХ И ДОРОЖНЫХ МАШИН | 1971 |

|

SU301414A1 |

| ГИДРОТРАНСФОРМАТОР | 1993 |

|

RU2065104C1 |

| РЕВЕРСИРУЕМЫЙ ГИДРОТРАНСФОРМАТОр1. | 1972 |

|

SU331202A1 |

| Гидромуфта | 2012 |

|

RU2607008C2 |

Изобретение относится к турботрансформаторам, использующим крутящий момент для бесступенчатого изменения частоты вращения выходного вала. Турботрансформатор содержит корпус, снабженный входным и выходным валами, замкнутым торообразным каналом, заполненным воздухом. На концах валов расположены насосное и турбинное колёса, оборудованные лопатками, а также направляющий аппарат насосного колеса и реактор в виде жестко закрепленных прямых лопаток с двумя торцевыми каналами. Торцевые каналы реактора имеют щелевые выходы на разные боковые поверхности лопаток реактора. Торцевые каналы реакторных лопаток соединены с кольцевыми каналами корпуса и через каналы в стенках торообразного замкнутого канала с его воздушным потоком. Достигается упрощение конструкции, повышение надежности и улучшение эксплуатационных характеристик. 2 ил.

Турботрансформатор, включающий корпус, содержащий соединенную с корпусом кольцевую и цилиндрическую части, поверхности которых образуют замкнутый канал торообразной формы, заполненный воздухом, при этом в корпусе установлены: входной и выходной валы, на концах которых в замкнутом торообразном канале расположены турбинное и насосное колеса с прямыми лопатками; два канала, сопряженные с атмосферой, один из которых расположен непосредственно на входе в насосное колесо, а другой на выходе из насосного колеса; направляющий аппарат насосного колеса, состоящий из изогнутых лопаток, закреплённых на цилиндрической части корпуса; реактор, состоящий из прямых лопаток, установленных симметрично прямым лопаткам турбинного колеса и содержащих по два торцевых канала, имеющих выход на противоположные поверхности прямой лопатки реактора в виде щели, ориентированной вдоль оси лопатки, при этом торцевые части лопаток реактора, щели которых выходят на одноименные стороны лопаток, жестко соединены с кольцевыми каналами подачи воздуха, выполненными, соответственно, в кольцевой и в цилиндрической частях и оснащённых дроссельными заслонками с сервоприводами с программным управлением, соединенными с каналами подачи воздуха, размещенными в стенках торообразного канала.

| Турботрансформатор | 1961 |

|

SU148309A1 |

| Турботрансформатор с разгруженными от осевых сил рабочими колесами | 1960 |

|

SU136991A1 |

| 0 |

|

SU160635A1 | |

| RU 94030990 A1, 20.05.1997 | |||

| CN 210440548 U, 01.05.2020 | |||

| CN 110388437 A, 29.10.2019. | |||

Авторы

Даты

2024-07-04—Публикация

2024-01-10—Подача