Настоящее изобретение относится к водному материалу для нанесения покрытия электроосаждением, содержащему по меньшей мере одно определенное связующее вещество и по меньшей мере одно соединение висмута, к его применению в способе, по меньшей мере частичного, нанесения покрытия электроосаждением на основу, к покрытой основе, полученной в результате указанного способа, и к изделию или комплектующей детали, содержащей указанную основу.

Уровень техники

Обычным требованием в автомобильной промышленности является то, что металлические комплектующие детали, которые применяют для производства, должны быть защищены против коррозии. Требования в отношении достижения предотвращения коррозии являются очень строгими, тем более, что производители часто дают гарантию против сквозной ржавчины на много лет. Такое предотвращение коррозии обычно достигается посредством покрытия комплектующих деталей, или основ, применяемых в их производстве, по меньшей мере одним покрытием, подходящим для этой цели, обычно нанесенным электроосаждением покрытием.

Процесс электрохимического осаждения может быть анодным или катодным; обычно, изделие, на которое будет наноситься покрытие, служит в качестве катода. Процессы электрохимического осаждения являются преимущественными как с экономической, так и с экологической точки зрения, благодаря высокой эффективности переноса смолы покрытия на основу и низким уровням органических растворителей, в случае их применения. Другим преимуществом композиций для нанесения покрытия электроосаждением и соответствующих способов является то, что применяемая композиция для нанесения покрытия образует однородный и непрерывный слой на различных металлических основах, независимо от их формы или конфигурации. Это является особенно преимущественными, когда покрытие наносят в качестве противокоррозионного покрытия на основу, имеющую неровную поверхность, такую как кузов автомобильного транспортного средства. Равномерный и сплошной покрывающий слой, образованный на всех участках металлической основы, обеспечивает максимальную противокоррозионную эффективность.

Ванны для нанесения покрытия электроосаждением обычно содержат водную дисперсию или эмульсию пленкообразующего материала, такого как эпоксидная смола, имеющая ионную стабилизацию. Дисперсия обычно представляет собой двухфазную систему одного или большего количества тонко диспергированных твердых веществ, жидкостей, или их комбинаций в непрерывной жидкой среде, такой как вода или смесь воды и органического сорастворителя. Эмульсия представляет собой дисперсию капель жидкости в жидкой среде, предпочтительно в воде или в смеси воды, и различных сорастворителей. Соответственно, эмульсия является разновидностью дисперсии.

Для применений для автомобильной промышленности или в промышленности вообще, композиции для нанесения покрытия электроосаждением составляют таким образом, чтобы они представляли собой способные к отверждению композиции в результате применения самосшивающихся смол или в результате включения в них сшивающего вещества. Во время электрохимического осаждения, композиция для нанесения покрытия, содержащая ионно-заряженную смолу, осаждается на электропроводящую основу посредством погружения основы в ванну для нанесения покрытия электроосаждением, с диспергированной в ней заряженной смолой, а затем приложения электрического потенциала между основой и полюсом противоположного заряда, например, электродом из нержавеющей стали. Заряженные частицы покрытия оседают или осаждаются на электропроводящую основу, и затем покрытую основу нагревают для отверждения покрытия.

Существует множество примеров, известных из патентной литературы, касающихся изготовления материалов для нанесения покрытия электроосаждением, подходящих для описанного выше способа нанесения покрытия электроосаждением. В частности, в качестве катализаторов сшивания в указанных материалах применяются соединения олова и/или висмута. В последнее время, соединения висмута применяли преимущественно в качестве катализаторов сшивания, поскольку в дополнение к их высокой активности они также обладают более низкой токсичностью, по сравнению с соединениями олова.

Применение соединений висмута в качестве катализаторов при образовании уретановых структур из изоцианатных групп и гидроксильных групп уже хорошо известно (J.Н. Saunders and K.С. Frisch, Polyurethanes, Chemistry and Technology from High Polymers, т. XVI, часть 1, Interscience Publishers, подразделение John Wiley and Sons, Нью-Йорк, 4-е издание, июль 1967 p., страница 167). Однако, до настоящего времени, применение соединений висмута в качестве катализаторов в связи с изготовлением материалов для нанесения покрытия электроосаждением было очень ограниченным.

В ЕР 0642558 соединения висмута, которые являются кандидатами для применения в материалах для нанесения покрытия электроосаждением, значительно ограничены в своем применении, поскольку легкодоступные соли относительно длинноцепочечных кислот, например, такие как октаноат висмута и неодеканоат висмута вызывают разрывы покрытий в результате маслянистых выделений в случае их применения в катионных связующих веществах. Кроме того, в результате смешивания со связующим веществом или с пигментной пастой, неорганические соединения висмута трудно подвергаются диспергированию и обладают низкой каталитической активностью.

Европейский патент ЕР 0739389 описывает упрощенный способ получения покрытия против коррозии посредством нанесения покрытия электроосаждением, в котором материал для нанесения покрытия электроосаждением содержит лактат висмута или диметилпропионат висмута. Упоминаются другие возможные соединения висмута, но без каких-либо подробностей; в частности, в примерах применяются только соли молочной кислоты и диметилпропионовой кислоты.

Другие комплексы висмута на основе аминокислот (ЕР 0 927 232) или алкансульфоновых кислот (ЕР 1 163 302) описаны в качестве полезных и стабильных каталитических систем в материалах для нанесения покрытия электроосаждением.

Для улучшения защиты от коррозии материалов для нанесения покрытия электроосаждением, в DE 10001222 А1 упоминается применение коллоидного висмута. В указанном патенте Германии применяются соли висмута алифатических карбоновых кислот. Другое применение солей висмута органических карбоновых кислот в материале для нанесения покрытия электроосаждением описано в заявке на получение патента Германии DE 4434593 А1. При изготовлении этого материала для нанесения покрытия для защиты от коррозии следует в значительной степени избегать токсичных составляющих компонентов. Заявка на получение патента Германии DE 10236350 А1 описывает материалы для нанесения покрытия электроосаждением, которые содержат субсалицилат висмута, и которые обладают хорошей текучестью, не имеют дефектов поверхности, и обеспечивают эффективную защиту от коррозии. Однако, эти известные материалы для нанесения покрытия электроосаждением требуют относительно высокой температуры обжига для достижения достаточного сшивания.

Заявка на получение Европейского патента ЕР 2190936 А2 раскрывает применение нерастворимого в воде субнитрата висмута для повышения каталитической активности катализатора сшивания на основе висмута. Указанная повышенная активность позволяет снижать температуру, необходимую для отверждения нанесенного электроосаждением слоя. Для того чтобы обеспечить достаточный уровень солюбилизированного висмута в композиции для нанесения покрытия электроосаждением, субнитрат висмута измельчают или диспергируют с использованием диспергирующей смолы и пигментов, перед его добавлением к водному связующему веществу и необязательно сшивающему веществу. Однако, для того, чтобы обеспечить достаточную каталитическую активность и сшивание при более низких температурах отверждения, необходимы сравнительно большие количества субнитрата висмута, составляющие 0,5-5,0% по массе - из расчета твердых веществ композиции для нанесения покрытия электроосаждением.

Соответственно, будет преимущественным водный материал для нанесения покрытия электроосаждением, в котором активность катализатора на основе висмута дополнительно улучшается таким образом, что количество соединения висмута, присутствующего в материале, может быть уменьшено при сохранении практически неизменной температуры, необходимой для отверждения осажденного материала для нанесения покрытия электроосаждением. При этом, дополнительное улучшение каталитической активности не должно оказывать отрицательного влияния на стабильность при хранении, процесс осаждения или на свойства полученных отвержденных электроосажденных покрытий.

Задача

Задачей настоящего изобретения, соответственно, было обеспечение водного материала для нанесения покрытия электроосаждением, имеющего улучшенную активность катализатора на основе висмута, так, что отверждение материала может происходить при низких температурах, без отрицательного влияния на достигнутую плотность сшивания. При этом, более высокая каталитическая активность соединения висмута не должна отрицательно влиять на стабильность при хранении, на процесс изготовления, размер частиц, способность к фильтрованию, свойства осаждения и свойства полученного отвержденного электроосажденного покрытия.

Техническое решение

Описанные выше задачи достигаются с помощью предмета изобретения, заявленного в формуле изобретения, а также с помощью предпочтительных вариантов осуществления этого предмета, которые изложены в описании далее.

Следовательно, первым объектом настоящего изобретения является водный материал для нанесения покрытия электроосаждением (ЕСМ - aqueous electrocoating material), содержащий

(а) по меньшей мере одно связующее вещество В1, которое включает в себя катионные или анионные группы и реакционноспособные функциональные группы, которые способны подвергаться реакциям сшивания

(I) с самими собой или с комплементарными реакционноспособными функциональными группами, присутствующими в указанном связующем веществе, или

(II) с комплементарными реакционноспособными функциональными группами, присутствующими в сшивающем агенте (б),

(б) необязательно по меньшей мере один сшивающий агент СА, содержащий комплементарные реакционноспособные функциональные группы,

(в) по меньшей мере одно соединение висмута и

(г) по меньшей мере одно связующее вещество В2, при этом указанное связующее вещество В2 отличается от по меньшей мере одного связующего вещества В1, и при этом его получают посредством реакции:

(г-1) по меньшей мере одного соединения С1, содержащего по меньшей мере одну эпоксидную группу, с

(г-2) соединение С2, содержащим по меньшей мере одну гидроксильную группу, и

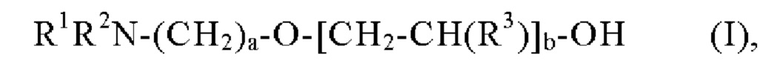

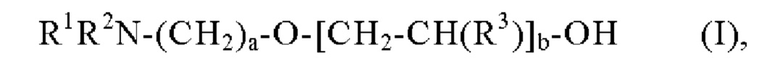

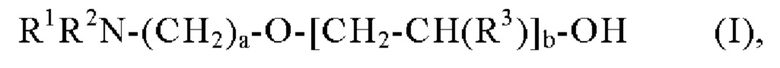

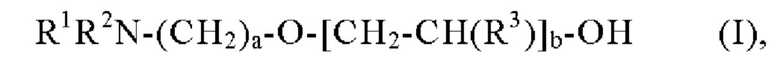

(г-3) по меньшей мере одним соединением С3 общей формулы (I)

в которой

R1, R2 независимо друг от друга, выбирают из водорода или С1-С4 алкильного остатка;

R3 выбирают из водорода или С1-С4 алкильного остатка; а представляет собой целое число от 1 до 8; и 6 представляет собой целое число от 1 до 4; и

(г-4) необязательно по меньшей мере одним соединением С4, содержащим по меньшей мере одну первичную и по меньшей мере одну третичную аминогруппу,

который отличается тем, что

молярное соотношение соединения С3 общей формулы (I) по меньшей мере к одному соединению С1, содержащему по меньшей мере одну эпоксидную группу, составляет больше, чем 1: 3,0.

Указанный выше водный материал для нанесения покрытия электроосаждением (ЕСМ) далее также называют материалом для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением и, соответственно, он является объектом настоящего изобретения. Предпочтительные варианты осуществления материала для нанесения покрытия электроосаждением в соответствии с изобретением являются очевидными из изложенного далее описания, а также из зависимых пунктов формулы изобретения.

Принимая во внимание предыдущий уровень техники, для квалифицированного работника было неожиданным и непредвиденным, что объект, который положен в основу изобретения, может достигаться с помощью применения связующего вещества В2, полученного посредством определенного молярного соотношения соединения С3 общей формулы (I) и соединения С1, в сочетании с катализатором на основе висмута. Применение указанного связующего вещества В2 приводит к получению более высокого количества растворенного висмута в материале для нанесения покрытия электроосаждением и, таким образом, к повышенному сшиванию материала в результате отверждения, если сравнивать с применением связующих веществ, которые получают посредством применения молярного соотношения соединения С3 общей формулы (I) и соединения С1, которое составляет больше, чем 1:3,0. Следовательно, для достижения сравнимой плотности сшивания, может уменьшаться либо температура отверждения, либо количество соединения висмута, присутствующего в материале для нанесения покрытия электроосаждением. Неожиданно, количество соединения висмута (в) в материале для нанесения покрытия электроосаждением в соответствии с изобретением может существенно уменьшаться, не оказывая при этом значительного влияния на количество растворимого висмута, содержащегося в материале для нанесения покрытия электроосаждением. Однако, указанная повышенная каталитическая активность не влияет отрицательно на легкость его изготовления, стабильность при хранении, оптимальный размер частиц диспергированных составляющих компонентов и на способность к фильтрованию материалов для нанесения покрытия электроосаждением в соответствии с изобретением. Кроме того, материалы ЕС (для нанесения покрытия электроосаждением, англ.: electrocoating) в соответствии с изобретением легко и без проблем электрофоретически осаждаются на электропроводящие основы. Полученные электроосажденные покрытия обладают хорошей текучестью, не имеют дефектов поверхности и крупинок, и обеспечивают отличную защиту от коррозии и защиту кромок.

Дополнительным объектом настоящего изобретения является способ, по меньшей мере частичного, покрытия электропроводящей основы, при этом указанный способ включает:

(а) приведение в контакт электропроводящей основы, предпочтительно подключенной в качестве катода, с водным материалом для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением,

(б) необязательно ополаскивание слоя покрытия, полученного после стадии (а), и

(в) отверждение слоя покрытия, полученного после стадии (а) или (б).

Еще одним объектом настоящего изобретения является по меньшей мере частично покрытая основа, полученная посредством способа в соответствии с изобретением.

И еще одним объектом настоящего изобретения является изделие или комплектующая деталь, содержащая по меньшей мере частично покрытую основу в соответствии с изобретением.

Подробное описание

Методы измерений, которые должны применяться в контексте настоящего изобретения для определения определенных характерных показателей, приведены в разделе Примеров. Пока явно не будет указано иное, указанные методы измерений должны применяться для определения соответствующего характерного показателя.

Если в контексте настоящего изобретения ссылаются на официальный стандарт, то конечно, под этим подразумевают редакцию стандарта, которая действовала на дату подачи заявки, или, если действующей редакции на эту дату нет, то последнюю действующую редакцию.

Все температуры, приведенные в контексте настоящего изобретения, понимаются в качестве температуры помещения, в котором находится покрываемая основа. Таким образом, это не означает, что основа как таковая не должна иметь определенную температуру.

Все толщины пленок, приведенные в контексте настоящего изобретения, должны пониматься как толщина сухих пленок. Соответственно, в каждом случае это толщина отвержденной пленки. Следовательно, в случае, если указано, что материал покрытия наносят с определенной толщиной пленки, то это означает, что материал покрытия наносят таким образом, чтобы получить указанную толщину пленки после отверждения.

Водный материал для нанесения покрытия электроосаждением (ЕСМ):

Первым объектом настоящего изобретения является водный материал для нанесения покрытия электроосаждением (ЕСМ), содержащий соединение висмута (в) и по меньшей мере одно определенное связующее вещество В2, полученное посредством применения молярного соотношения по меньшей мере одного соединения СЗ общей формулы (I) по меньшей мере к одному соединению С1, содержащему эпоксидную группу, составляющего больше, чем 1:3,0, предпочтительно по меньшей мере 1:2,8.

Выражение "водный материал для нанесения покрытия электроосаждением" известно специалисту в данной области техники и относится к материалу для нанесения покрытия электроосаждением, который не основан исключительно на органических растворителях. Термин "водный" в контексте настоящего изобретения предпочтительно должен пониматься как такой, который означает, что материал для нанесения покрытия электроосаждением содержит долю воды, составляющую по меньшей мере 20 мас. %, предпочтительно по меньшей мере 25 мас. %, очень предпочтительно по меньшей мере 50 мас. %, в каждом случае из расчета общего количества присутствующих растворителей (то есть, воды и органических растворителей). Доля воды, в свою очередь, предпочтительно составляет 60-100 мас. %, в частности, 65 - 90 мас. %, очень предпочтительно 70-85 мас. %, в каждом случае из расчета общего количества присутствующих растворителей.

Связующее вещество В1 (а):

Водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением содержит в качестве первого обязательного компонента (а) по меньшей мере одно связующее вещество В1. Термин "связующее вещество" в смысле настоящего изобретения и в соответствии со стандартом DIN EN ISO 4618 (немецкая редакция, дата: март 2007 г. ), предпочтительно относится к тем нелетучим фракциям композиции в соответствии с изобретением, которые отвечают за образование пленки, за исключением любых пигментов и наполнителей в ней, и в частности, относится к полимерным смолам, которые отвечают за образование пленки. Нелетучую фракцию можно определять с помощью метода, описанного в разделе Примеров.

Связующие вещества В1 могут быть самосшивающимися и/или внешне сшивающимися. Самосшивающиеся связующие вещества В1 содержат реакционноспособные функциональные группы, которые способны подвергаться реакциям термического сшивания с самими собой и/или с комплементарными реакционноспособными функциональными группами в самосшивающихся связующих веществах В1. И наоборот, внешне сшивающиеся связующие вещества В1 содержат реакционноспособные функциональные группы, которые способны подвергаться реакциям термического сшивания с комплементарными реакционноспособными функциональными группами в сшивающих агентах СА.

Количество по меньшей мере одного связующего вещества В1 в материалах ЕС в соответствии с изобретением зависит, в частности, от его растворимости и его диспергируемости в водной среде, а также от количества его функциональных групп в отношении реакций сшивания с самими собой или со сшивающим веществом СА и, таким образом, может легко определяться квалифицированным работником на основе его или ее общих знаний уровня техники. Предпочтительно, по меньшей мере одно связующее вещество В1 присутствует в общем количестве, составляющем 50 - 90% по массе - из расчета содержании твердых веществ материала для нанесения покрытия электроосаждением (ЕСМ).

Если в способных осаждаться катодным методом материалах для нанесения покрытия электроосаждением (ЕСМ) применяется по меньшей мере одно связующее вещество В1, оно содержит потенциально катионные и/или катионные группы. Примерами подходящих потенциально катионных групп, которые могут превращаться на катионы посредством нейтрализующих агентов и/или кватернизирующих агентов, являются первичные, вторичные или третичные аминогруппы, вторичные сульфидные группы или третичные фосфиновые группы, в частности, третичные аминогруппы или вторичные сульфидные группы. Примерами подходящих катионных групп являются группы первичного, вторичного, третичного или четвертичного аммония, группы третичного сульфония или группы четвертичного фосфония, предпочтительно группы четвертичного аммония или группы третичные сульфония и, в частности, группы четвертичного аммония.

Примерами подходящих нейтрализующих агентов для потенциально катионных групп являются неорганические и органические кислоты, такие как серная кислота, соляная кислота, фосфорная кислота, муравьиная кислота, уксусная кислота, молочная кислота, диметилолпропионовая кислота или лимонная кислота, в частности, муравьиная кислота, уксусная кислота или молочная кислота.

Примеры подходящих связующих веществ В1, предназначенных для способных осаждаться катодным методом материалов для нанесения покрытия электроосаждением, известны из уровня техники. Предпочтительно ими являются смолы, содержащие первичные, вторичные, третичные или четвертичные аминогруппы или группы аммония и/или группы третичного сульфония, и имеющие при этом аминное число, предпочтительно в диапазоне между 20 и 250 мг КОН/г, и среднемассовую молекулярную массу от 300 до 10000 Дальтон. В частности, применяют амино(мет)акрилатные смолы, аминоэпоксидные смолы, аминоэпоксидная смолы с концевыми двойными связями, аминоэпоксидные смолы с первичными и/или вторичными гидроксильными группами, аминополиуретановые смолы, содержащие аминогруппы полибутадиеновые смолы или продукты реакции модифицированной эпоксидной смолы, диоксида углерода и амина.

В качестве альтернативы, связующее вещество В1 может содержать анионные и/или потенциально анионные группы. Связующие вещества В1 этого типа применяются в способных осаждаться анионным методом материалах для нанесения покрытия электроосаждением. Примерами подходящих потенциально анионных групп, которые могут превращаться на анионы посредством нейтрализующих агентов, являются группы карбоновой, сульфоновой или фосфоновой кислоты, в частности, группы карбоновой кислоты. Примерами подходящих анионных групп являются карбоксилатные, сульфонатные или фосфонатные группы, в частности, карбоксилатные группы.

Примерами подходящих нейтрализующих агентов для потенциально неионных групп являются аммиак, соли аммония, такие как, например, карбонат аммония или гидрокарбонат аммония, а также амины, такие как триметиламин, триэтиламин, трибутиламин, диметиланилин, диэтиланилин, трифениламин, диметилэтаноламин, диэтилэтаноламин, метилдиэтаноламин, триэтаноламин, и подобные.

Количество нейтрализующего агента, как правило, выбирают таким образом, чтобы нейтрализовать от 1 до 100 эквивалентов, предпочтительно от 50 до 90 эквивалентов потенциально катионных или потенциально анионных групп связующего вещества В1.

Примеры подходящих связующих веществ В1, предназначенных для способных осаждаться анионным методом материалов для нанесения покрытия электроосаждением, известны из заявки на получение патента Германии DE 2824418 А1. Предпочтительно они представляют собой сложные полиэфиры, сложные эфиры эпоксидной смолы, поли(мет)акрилаты, малеатные масла или полибутадиеновые масла, имеющие среднемассовую молекулярную массу, составляющую от 300 до 10000 Дальтон, и кислотное число, составляющее от 35 до 300 мг КОН/г.

Особенно предпочтительные водные материалы покрытия (ЕСМ) могут осаждаться катодным методом и, таким образом, содержат по меньшей мере одно связующее вещество В1, имеющее катионные группы, которые описаны перед этим.

Примерами подходящих реакционноспособных функциональных групп связующего вещества В1 являются гидроксильные группы, тиольные группы, а также первичные и вторичные аминогруппы, в частности, гидроксильные группы. В случае внешне сшивающихся связующих веществ, подходящими комплементарными реакционноспособными функциональными группами являются блокированные изоцианатные группы, гидроксиметиленовые и алкоксиметиленовые группы, предпочтительно метоксиметиленовые и бутоксиметиленовые группы, и в частности метоксиметиленовые группы. Предпочтение отдают применению блокированных изоцианатных групп.

Сшивающий агент СА (6):

Водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением может содержать в качестве компонента (б) по меньшей мере один сшивающий агент СА. В соответствии с предпочтительным вариантом осуществления, по меньшей мере одно внешне сшивающееся связующее вещество В1 применяется в сочетании по меньшей мере с одним сшивающим агентом СА.

Подходящие сшивающие агенты СА включают в себя все традиционные и известные сшивающие агенты, которые содержат подходящие комплементарные реакционноспособные функциональные группы. Сшивающие агенты СА предпочтительно выбирают из группы, состоящей из блокированных полиизоцианатов, меламин-формальдегидных смол, трис(алкоксикарбониламино)триазинов, и полиэпоксидов. Сшивающие агенты СА более предпочтительно выбирают из группы, состоящей из блокированных полиизоцианатов и высоко реактивных меламин-формальдегидных смол. Блокированные полиизоцианаты применяются с особым предпочтением.

СА в виде блокированных полиизоцианатов могут быть получены из обычных и известных полиизоцианатов, содержащих алифатически, циклоалифатически, аралифатически и/или ароматически присоединенные изоцианатные группы. Предпочтение отдают применению полиизоцианатов, имеющих от 2 до 5 изоцианатных групп на молекулу, и имеющих при этом вязкость, составляющую от 100 до 10000 мПа*с, предпочтительно от 100 до 5000 мПа*с, и в частности, от 100 до 2000 мПа*с (при температуре 23°С). Более того, полиизоцианаты могут быть гидрофильно или гидрофобно модифицированы.

Подходящие полиизоцианаты включают в себя алифатические полиизоцианаты, ароматические полиизоцианаты или смеси ароматических и алифатических полиизоцианатов. В данном случае возможно применять не только мономерные полиизоцианаты, димеры или тримеры полиизоцианатов, но также олигомерные или полимерные полиизоцианаты. Предпочтительные изоцианаты представляют собой те изоцианаты, чей мономерный составляющий компонент содержит примерно 3 - примерно 36, в частности, примерно 8 - примерно 15 атомов углерода. Примерами таких подходящих мономерных полиизоцианатов являются диизоцианаты, такие как триметилендиизоцианат, тетраметилендиизоцианат, пентаметилендиизоцианат, гексаметилендиизоцианат, пропилендиизоцианат, этилэтилендиизоцианат, метилтриметилендиизоцианат, триметилгексаметилендиизоцианат, ксилилендиизоцианат, 1,3-циклопентилендиизоцианат, 1,4-циклогексилендиизоцианат, 1,2-циклогексилендиизоцианат, 4,4'-дифенилметандиизоцианат, 1,5-нафтилендиизоцианат, толуол-2,4-диизоцианат, изофорондиизоцианат, и 4,4'-диизоцианатодициклогексилметан. Также могут применяться полиизоцианаты с более высоким количеством изоцианатных функциональных групп, такие как трис(4-изоцианатофенил)метан, 2,4,4'-триизоцианатодифенилметан, или бис(2,5-диизоцианат-4-метилфенил)-метан. Указанные полиизоцианаты могут применяться в форме димера или тримера, или они могут служить в качестве строительных блоков для олигомерных или полимерных полиизоцианатов. Кроме того, также могут применяться смеси полиизоцианатов.

Примерами подходящих блокирующих агентов для получения СА в виде блокированных полиизоцианатов являются

- фенолы, такие как фенол, крезол, ксиленол, нитрофенол, хлорофенол, этилфенол, трет-бутилфенол, гидроксибензойная кислота, сложные эфиры этой кислоты или 2,5-ди-трет-бутил-4-гидрокситолуол;

- лактамы, такие как е-капролактам, 5-валеролактам, γ-бутиролактам или β-пропиолактам;

- активные метиленовые соединения, такие как диэтилмалонат, диметилмалонат, метил- или этилацетоацетат или ацетилацетон;

- спирты, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, mpem-бутанол, н-амиловый спирт, mpem-амиловый спирт, лауриловый спирт, простой монометиловый эфир этиленгликоля, простой моноэтиловый эфир этиленгликоля, простой монобутиловый эфир этиленгликоля, простой монометиловый эфир диэтиленгликоля, простой моноэтиловый эфир диэтиленгликоля, простой монометиловый эфир пропиленгликоля, метоксиметанол, гликолевая кислота, сложные эфиры гликолевой кислоты, молочная кислота, сложные эфиры молочной кислоты, метилолмочевина, метилолмеламин, диацетоновый спирт, этиленхлорогидрин, этиленбромогидрин, 1,3-дихлор-2-пропанол, 1,4-циклогексил-диметанол или ацетоцианогидрин;

- меркаптаны, такие как бутилмеркаптан, гексилмеркаптан, трет-бутилмеркаптан, трет-додецилмеркаптан, 2-меркаптобензотиазол, тиофенол, метилтиофенол или этилтиофенол;

- амиды кислот, такие как ацетоанилид, ацетоанизидинамид, акариламид, метакариламид, ацетамид, стеарамид или бензамид;

- имиды, такие как сукцинимид, фталимид или малеимид;

- амины, такие как дифениламин, фенилнафтиламин, ксилидин, N-фенилксилидин, карбазол, анилин, нафтиламин, бутиламин, дибутиламин или бутилфениламин;

- имидазолы, такие как имидазол или 2-этилимидазол;

- мочевины, такие как мочевина, тиомочевина, этиленмочевина, этилентиомочевина или 1,3-дифенилмочевина;

- карбаматы, такие как фенил-N-фенилкарбамат или 2-оксазолидон;

- имины, такие как этиленимин;

- оксимы, такие как ацетоноксим, формальдоксим, ацетальдоксим, ацетоксим, метилэтилкетоксим, диизобутилкетоксим, диацетилмоноксим, бензофеноноксим или хлорогексаноноксимы;

- соли сернистой кислоты, такие как бисульфит натрия или бисульфит калия;

- сложные гидроксамовые эфиры, такие как бензилметакрилогидроксамат (ВМН) или аллилметакрилогидроксамат; или

- замещенные пиразолы, имидазолы или триазолы; а также

- 1,2-полиолы, такие как этиленгликоль, пропиленгликоль, и 1,2-бутандиол;

- 2-сложные гидроксиэфиры, такие как 2-гидроксиэтилакрилат, 2-гидроксиэтил;

и смеси указанных блокирующих агентов ВА.

Количество описанных выше сшивающих агентов СА в материалах ЕС в соответствии с изобретением зависит, в частности, от количества их функциональных групп в отношении реакции сшивания со связующими веществами В1 и В2, которые в последнее время описано подробно и, таким образом, могут легко определяться квалифицированным работником на основе его или ее общих знаний уровня техники. Предпочтительно, по меньшей мере одно сшивающее вещество СА присутствует в общем количестве, составляющем 15 - 30% по массе из расчета общего содержания твердых веществ материала для нанесения покрытия электроосаждением (ЕСМ).

Соединение висмута (в):

Водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением содержит в качестве второго обязательного компонента (в) по меньшей мере одно соединение висмута (в).

В соответствии с изобретением, соединение висмута (в) предпочтительно имеет содержание висмута от 70% до 75% по массе, как определено в соответствии с DAB7 [German Pharmacopoeia].

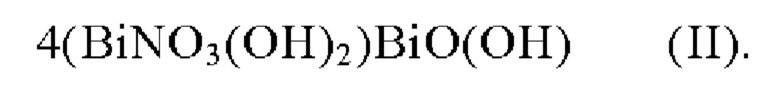

Особенно подходящие соединения висмута (в) выбирают из основных нитратов висмута, предпочтительно нерастворимых в воде нитратов висмута, таких как субнитрат висмута.

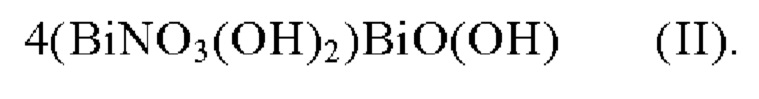

Субнитрат висмута предпочтительно имеет эмпирическую формулу (II)

4(BiNO3(OH)2)BiO(OH).

Субнитрат висмута является доступным на рынке соединением и продается, например, компанией МСР НЕК GmbH, Lubeck, Германия.

Материалы для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением, из расчета их содержания твердых веществ, предпочтительно содержат 0,05% - 5%, более предпочтительно 0,5%-4% по массе соединения висмута (в), в частности, субнитрата висмута эмпирической формулы (II).

Связующее вещество В2 (г):

В соответствии с изобретением водный материал для нанесения покрытия электроосаждением (ЕСМ) содержит в качестве третьего обязательного компонента (г) по меньшей мере связующее вещество В2, полученное посредством молярного соотношения по меньшей мере одного соединения С3 общей формулы (I) и по меньшей мере одного соединения С1, содержащего эпоксидную группу, составляющего больше, чем 1:3,0, предпочтительно по меньшей мере 1:2,8. Применение указанного связующего вещества В2 приводит к значительному повышению количества солюбилизированного висмута в водном материале для нанесения покрытия электроосаждением и, таким образом, приводит к получению улучшенной плотности сшивания, если сравнивать с материалами для нанесения покрытия электроосаждением, содержащими связующие вещества, полученные посредством применения меньшего количества соединения С3 общей формулы (I). Таким образом, отверждение может происходить при более низких температурах, что приводит к более низкому риску недостаточного спекания. Неожиданно, в случае, когда в водном материале для нанесения покрытия электроосаждением (ЕСМ) содержится по меньшей мере одно связующее вещество В2, значительное уменьшение количества соединения висмута (в) приводит всего лишь к получению слегка уменьшенного количества солюбилизированного висмута. Таким образом, количество соединения висмута (в) может резко уменьшаться без отрицательного влияния на плотность сшивания, достигнутую после отверждения материала для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением.

По меньшей мере одно связующее вещество В2 отличается от связующего вещества В1, описанного подробно выше, и его получают посредством реакции соединения С1 с соединениями С2-С3 и необязательно С4, а именно:

- по меньшей мере одного соединения С1, содержащего по меньшей мере одну эпоксидную группу, с

- по меньшей мере одним соединением С2, содержащим гидроксильную группу, и

- по меньшей мере одним определенным соединением С3 и

- необязательно по меньшей мере одним соединением С4, содержащим по меньшей мере одну первичную и по меньшей мере одну третичную аминогруппу,

при условии, что молярное соотношение по меньшей мере одного определенного соединения С3 по меньшей мере к одному соединению С1 составляет больше, чем 1:3,0, предпочтительно по меньшей мере 1:2,8.

Компонент С1 может быть любым соединением, содержащим по меньшей мере одну реакционноспособную эпоксидную группу. Указанное соединение С1 предпочтительно имеет эквивалентную массу эпоксида (EEW - epoxide equivalent weight), составляющую менее 1000 г/экв., более предпочтительно менее 500 г/экв., очень предпочтительно 160-450 моль/экв.

Особенно предпочтительными эпоксидными соединениями являются простые диглицидиловые эфиры полифенола, полученные из полифенолов и эпигалогидринов. Примерами полифенолов, которые могут применяться, являются бисфенол А, бисфенол F, 1,1-бис(4-гидроксифенил)-н-гептан, 4,4-дигидроксибензофенон, бис(4-гидроксифенил)-1,1-этан, бис(4-гидроксифенил)-1,1-изобутан, бис(4-гидрокси-трет-бутилфенил)-2,2-пропан, бис(2-гидроксинафтил)-метан, 1,5-дигидроксинафталин и фенольные новолачные смолы. Особенно подходящие полифенолы выбирают из бисфенола А, бисфенола F и 1,1-бис(4-гидроксифенил)-н-гептана.

Дополнительными предпочтительными эпоксидными соединениями являются простые диглицидиловые эфиры многоатомных спиртов, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-пропиленгликоль, 1,5-пентандиол, 1,2,6-гексантриол, глицерол и бис(4-гидроксициклогексил)-2,2-пропан. Также возможно применять сложные диглицидиловые эфиры многоосновных карбоновых кислот, таких как, например, щавелевая кислота, сукциновая кислота, глутаровая кислота, терефталевая кислота, 2,6-нафталиндикарбоновая кислота, димеризованная линоленовая кислота, и т.п. Обычными примерами являются глицидил адипат и глицидил фталат.Также подходящими являются эпоксиды гидантоина, эпоксидированные полибутадиеновые и диэпоксидные соединения, полученные посредством эпоксидирования олефинноненасыщенного алициклического соединения.

Является особенно предпочтительным, если по меньшей мере два разных соединения С1-1 и С1-2, очень предпочтительно именно два соединения С1-1 и С1-2, вступают в реакцию с соединениями С2-С4. Указанные разные соединения С1-1 и С1-2 оба содержат по меньшей мере одну эпоксидную группу, но предпочтительно отличаются своими эквивалентыми массами эпоксида (EEW).

Соединение С1-1 предпочтительно имеет эквивалентную массу эпоксида, составляющую 160-250 г/экв., более предпочтительно 170-220 г/экв., очень предпочтительно 180-200 г/экв., в то время как соединение С1-2 предпочтительно имеет более высокую эквивалентную массу эпоксида, составляющую 350-450 г/экв., более предпочтительно 360-430 г/экв., очень предпочтительно 370-410 г/экв. Подходящие соединения С1-1, например, представляют собой жидкую эпоксидную смолу высокой вязкости на основе простого диглицидилового эфира бисфенола А, имеющую эпоксидный эквивалент, составляющий 184-190 г/экв. (ISO 3001), и вязкость, составляющую 12000-14000 мПа*с (ISO 12058-1, 25°С, падающий шарик). Подходящие соединения С1-2, например, представляют собой простые диглицидиловые эфиры полипропиленгликоля с эпоксидным эквивалентом, составляющим 385 -405 г/экв. (ISO 3001), и вязкость, составляющую 42 - 52 мПа*с (ISO 12058-1, 25°С, падающий шарик).

Соединения С1-1 и С1-2 предпочтительно применяют в определенных молярных соотношениях соединения С1-1 к соединению С1-2, составляющих 2:1-1:2, более предпочтительно 1,8:1, очень предпочтительно 1,8:1,4.

Компонент С2 содержит по меньшей мере одну гидроксильную группу, и его предпочтительно выбирают из ароматических или алифатических соединений. Является особенно предпочтительным, если компонент С2 содержит именно одну гидроксильную группу и монофункционально вступает в реакцию с эпоксидными группами соединения С1. Компонент С2 предпочтительно представляет собой соединение R4-OH, где R4 предпочтительно представляет собой остаток общей формулы (IV)

где R5 при этом представляет собой Н, C1-C20 алкил, предпочтительно m-бутил, нонил или додецил, или остаток R6-O-* с R6 при этом представляет собой C1-С10 алкил, предпочтительно метил или HO-(CHR7CH2-O)n-CHR7CH2-* где n=0-10 и R7=водород или метил. Символ * обозначает связь соответствующего остатка с соединением R4-OH или с остатком общей формулы (IV).

Таким образом, особенно подходящие соединения С2 представляют собой монофенолы, дифенолы, например бисфенол А, или смесь моно- и дифенолов. Особенно подходящее соединение представляет собой ароматические гидроксильное соединение 4-додецилфенол.

Соединение СЗ имеет общую формулу (I)

и таким образом, содержит по меньшей мере одну первичную, вторичную или третичную аминогруппу, а также гидроксильную группу.

Особенно предпочтительные соединения СЗ общей формулы (I) содержат первичную аминогруппу. Таким образом, остатки R1 и R2 в общей формуле (I) предпочтительно, независимо друг от друга, выбирают из водорода.

Остаток R3 в общей формуле (I) предпочтительно выбирают из водорода.

Параметр а в общей формуле (I) предпочтительно представляет собой целое число от 1 до 6, предпочтительно от 1 до 4, очень предпочтительно 2.

Параметр b в общей формуле (I) предпочтительно представляет собой целое число от 1 до 3, предпочтительно от 1 до 2, очень предпочтительно 1.

Следовательно, особенно предпочтительное соединение С3 общей формулы (I) представляет собой H2N-(CH2)2-O-[CH2-CH2]-OH или 2-(2-аминоэтокси)этанол.

Для получения связующего вещества В2, соединения С3 общей формулы (I) и С1 должны применяться в молярном соотношении, составляющим больше, чем 1:3,0. Молярные соотношения, составляющие меньше, чем 1:3,0, приводят к получению более слабой солюбилизации соединения висмута (в), требуя, таким образом, более высокой температуры отверждения или более высоких количеств соединения висмута (в), чтобы получить сравнимое сшивание. Молярное соотношение по меньшей мере одного соединения С3 общей формулы (I) по меньшей мере к одному соединению С1, содержащему по меньшей мере одну эпоксидную группу, предпочтительно представляет собой по меньшей мере 1:2,8, в частности, 1:1-1:2,5, более предпочтительно 1:1-1:2, даже более предпочтительно 1: 1 to 1: 1,7, очень предпочтительно 1: 1,3-1:1,6. В случае, когда для получения связующего вещества В2 применяется более, чем одно соединение С1, содержащее по меньшей мере одну эпоксидную группу, общее количество соединений С1, содержащих по меньшей мере одну эпоксидную группу, применяется из расчета указанных выше молярных соотношений.

Необязательное соединение С4 содержит по меньшей мере одну первичную и по меньшей мере одну третичную аминную группу. Указанное соединение С4 предпочтительно должно быть растворимым в воде соединением. Примерами таких аминов являются диалкиламиноалкиламины, такие как, например, диметиламиноэтиламин, диэтиламинопропиламин, диметиламинопропиламин и подобные. В большинстве случаев, применяются амины низкой молекулярной массы, но также возможно применять моноамины относительно высокой молекулярной массы. Особенно предпочтительное соединение С4 выбирают из 3-(диметиламино)-1-пропиламина.

Полиамины, содержащие первичные и третичные аминогруппы, могут вступать в реакцию с эпоксидами в виде их кетиминов. Кетимины получают из полиаминов известным способом.

Заряды, которые необходимы для способности разбавления водой и электрохимического осаждения связующего вещества В2, могут быть получены посредством протонирования с помощью растворимых в воде кислот (например борная кислота, муравьиная кислота, молочная кислота, пропионовая кислота, масляная кислота, угольная кислота или предпочтительно уксусная кислота) или, в качестве альтернативы, посредством реакции оксирановых групп с солями амина или сульфида/ кислоты или фосфина/ смеси кислот. Соль амина предпочтительно представляет собой соль третичного амина. Предпочтительными аминами являются третичные амины, такие как диметилэтаноламин, триэтиламин, триметиламин, трипропиламин и подобные.

В результате добавления катализаторов, предпочтительно фосфина или производного фосфина или фосфиновой соли, реакция компонентов С1 и С2 может контролироваться таким образом, чтобы в реакцию с эпоксидными группами вступали только фенольные гидроксильные группы, а не вторичные гидроксильные группы, которые могут присутствовать в компоненте С2. Применяемый фосфин может быть любым желательным фосфином, не содержащим мешающие группы. Примерами таких фосфинов являются алифатические, ароматические или алициклические фосфины, конкретными примерами таких фосфинов, которые могут быть упомянуты, при этом являются следующие: низшие триалкилфосфины, такие как триметилфосфин, триэтилфосфин, трипропилфосфин, трибутилфосфин, смешанные низшие алкилфенилфосфины, такие как фенилдиметилфосфин, фенилдиэтилфосфин, фенилдипропилфосфин, дифенилметилфосфин, дифенилэтилфосфин, дифенилпропилфосфин, трифенилфосфин, алициклические фосфины, такие как тетраметиленэтилфосфин и подобные.

Таким образом, является предпочтительным, чтобы для получения по меньшей мере одного связующего вещества В2 применялся катализатор, предпочтительно трифенилфосфин.

Особенно предпочтительное связующее вещество В2 получают посредством реакции:

(г-1) соединения С1-1, имеющего эквивалентную массу эпоксида, составляющую 180-200 г/экв., и одного соединения С1-2, имеющего эквивалентную массу эпоксида, составляющую 370-410 г/экв. с

(г-2) соединением С2, содержащим по меньшей мере одну гидроксильную группу, при этом указанное соединение С2 выбирают из ароматических гидроксильных соединений, предпочтительно из 4-додецилфенола и

(г-3) по меньшей мере одним соединением СЗ общей формулы (I)

в которой

R1 и R2 независимо друг от друга, выбирают из водорода,

R3 выбирают из водорода,

а представляет собой целое число от 1 до 6, предпочтительно 1-4, очень предпочтительно 2, и

b представляет собой целое число от 1 до 3, предпочтительно 1-2, очень предпочтительно 1 и

(г-4) по меньшей мере одним соединением С4, содержащим по меньшей мере одну первичную и по меньшей мере одну третичную аминогруппу, предпочтительно 3-(диметиламино)-1-пропиламином,

причем молярное соотношение по меньшей мере одного соединения С3 общей формулы (I) к соединениям С1-1 и С1-2 составляет 1:1,49. Молярное соотношение в этом случае рассчитывают посредством применения общего молярного количества соединений С1-1 и С1-2, а также общего молярного количества соединения С3.

Дополнительные необязательные компоненты:

Дополнительно, материалы ЕС в соответствии с изобретением могут дополнительно содержать по меньшей мере одну традиционную и известную добавку, выбранную из группы, состоящей из катализаторов, кроме соединения висмута (в); пигментов; антикратерных добавок; поливиниловых спиртов; простых поливиниловых эфиров; разветвленных простых полиэфиров или сложных полиэфиров; полимочевинных смол; полиэфираминовых микрогелей; полиуретановых микрогелей; полиуретанов; термически отверждаемых реактивных разбавителей; молекулярно-дисперсно растворимых красок; светостабилизаторов, таких как поглотители УФ-излучения и обратимые акцепторы свободных радикалов (HALS); антиоксидантов; низкокипящих и высококипящих ("долгокипящих") органических растворителей; веществ для удаления летучих компонентов; смачивающих веществ; эмульгирующих веществ; добавок для скольжения; ингибиторов полимеризации; термолабильных инициаторов свободно-радикальной полимеризации; усилителей адгезии; выравнивающих агентов; пленкообразующих вспомогательных веществ; огнезащитных веществ; ингибиторов коррозии; вспомогательных веществ для улучшения текучести; восков; сиккативов; биоцидов, и матирующих агентов. Содержание добавки может варьироваться в очень широком диапазоне в зависимости от предполагаемого применения. Количество, из расчета общей массы водного материала для нанесения покрытия электроосаждением (ЕСМ), предпочтительно составляет 0,1-20 мас. %, более предпочтительно 0,1-15 мас. %, очень предпочтительно 0,1-10 мас. %, в частности, предпочтительно 0,1-5 мас. %, и в частности, 0,1-2,5 мас. %.

В качестве добавок предпочтительно применяют пигменты. Пигменты предпочтительно выбирают из группы, состоящей из традиционных и известных цветных пигментов, эффектных пигментов, электропроводящих пигментов, магнитно экранирующих пигментов, флуоресцентных пигментов, пигментов-наполнителей, а также противокоррозионных пигментов, органических и неорганических. Содержание пигментов водного материала для нанесения покрытия электроосаждением (ЕСМ) может варьироваться в зависимости от предполагаемого применения и в зависимости от природы пигментов. Количество, в каждом случае из расчета общей массы водного материала для нанесения покрытия электроосаждением (ЕСМ), предпочтительно находится в диапазоне от 0,1 до 30 мас. % или в диапазоне от 0,5 до 20 мас. %, более предпочтительно в диапазоне от 1,0 до 15 мас. %, очень предпочтительно в диапазоне от 1,5 до 10 мас. %, и в частности, в диапазоне от 2 до 5 мас. %, или в диапазоне от 2 до 4 мас. %, или в диапазоне от 2 до 3,5 мас. %.

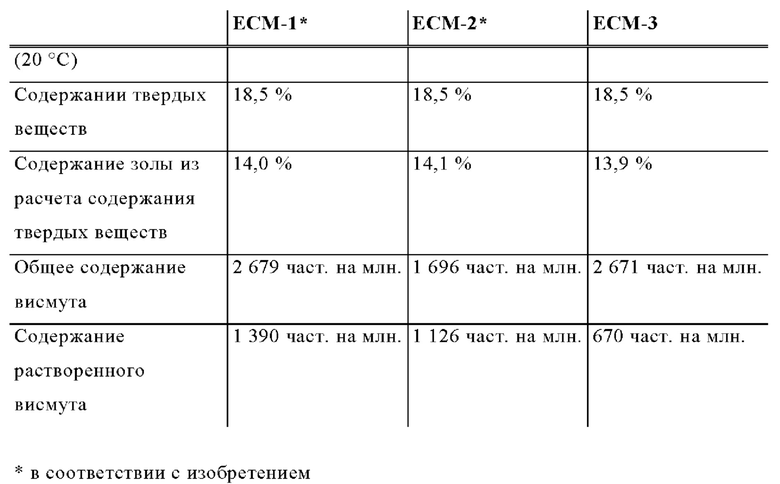

Водный материал для нанесения покрытия электроосаждением (ЕСМ) предпочтительно содержит количество растворенного висмута в диапазоне от 600 до 2000 част. на млн., более предпочтительно в диапазоне 800-1800 част. на млн., очень предпочтительно 900-1500 част. на млн., в каждом случае из расчета общей массы материала для нанесения покрытия электроосаждением (ЕСМ). В соответствии с изобретением, термин "висмут", относится к катодным атомам висмута различных валентностей. Висмут в данном случае может находиться в трехвалентной форме (Bi(III)), но в качестве альтернативы или дополнительно, может также находиться в других степенях окисления. Количество растворенного висмута, в перерасчете на металл, может определяться посредством метода, описанного в рабочих примерах (ICP-OES). Растворенный висмут в материале для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением получают посредством применения соединения висмута (в), описанного ранее.

Термин "растворенный висмут" предпочтительно понимают таким образом, что в материале для нанесения покрытия электроосаждением (ЕСМ) висмут присутствует в растворенном виде при температуре указанного материала, составляющей 20°С. Следовательно, перед тем, как его вводят в материал для нанесения покрытия электроосаждением (ЕСМ), соединение висмута (в) предпочтительно представляет собой часть соединения, обладающую по меньшей мере ограниченной растворимостью в воде, в частности, соль висмута, обладающую по меньшей мере ограниченной растворимость в воде. В результате введения в материал для нанесения покрытия электроосаждением (ЕСМ) соли висмута, обладающей по меньшей мере ограниченной растворимостью в воде, по меньшей мере часть соли висмута растворяется, что обеспечивает содержание растворенного висмута, указанное выше. Растворение по меньшей мере одного соединения висмута (в) может быть достигнуто, например, посредством образования комплексов с хелатирующими агентами или посредством эмульгирования по меньшей мере с одним связующим веществом В2, присутствующим в материале для нанесения покрытия электроосаждением (ЕСМ).

Предпочтительно, соединение висмута (в) вводят в водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением посредством измельчения указанного соединения (в) по меньшей мере с одним связующим веществом В2 (ранее описанный компонент (г)). Указанное приводит к получению более высокой доли растворенного висмута, чем доля, которая была получена либо в результате растворимости в воде конкретного соединения висмута (в), либо в результате применения связующих веществ, полученных посредством применения молярного соотношения соединения С3 общей формулы (I) к соединению С1, содержащему эпоксидную группу, составляющего, например, по меньшей мере 1:2,8.

Указанный водный материал для нанесения покрытия электроосаждением (ЕСМ) предпочтительно содержит нелетучую фракцию, другими словами, имеет содержание твердых веществ, в диапазоне от 10 до 30 мас. %, предпочтительно от 15 до 25 мас. %, в каждом случае из расчета общей массы материала для нанесения покрытия электроосаждением (ЕСМ). Методы определения содержания твердых веществ известны специалисту в данной области техники. Предпочтительно, содержание твердых веществ определяют, как указано в разделе примеров осуществления изобретения, приведенном ниже.

Изготовление материала для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением:

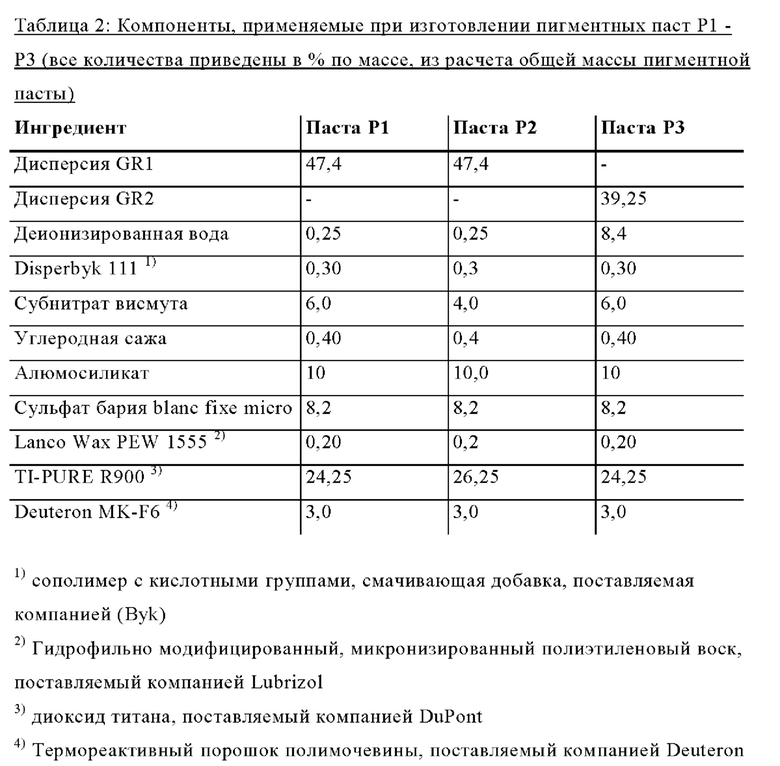

Материалы ЕС в соответствии с изобретением предпочтительно изготавливают посредством смешивания и гомогенизации пигментной пасты, полученной посредством измельчения соответствующего пигмента с описанными выше компонентами (в) и (г) с водной дисперсией описанных выше компонентов (а) и (б). Смешивание и гомогенизация могут осуществляться посредством применения традиционных и известных технологий и устройств смешивания, таких как смесительные баки, смесительные мельницы, экструдеры, месительные устройства, устройства Ultraturrax, встроенные аппараты для растворения, статические смесители, микросмесители, диспергирующие устройства с зубчатой передачей, сопла под давлением и/или микрофлюидизаторы. Пигментную пасту изготавливают с помощью способов, известных специалисту в данной области техники. Применение компонента (г) в качестве диспергирующей смолы для изготовления пигментной пасты, содержащей висмут, приводит к значительному повышению количества растворенного висмута в материалах для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением. Указанное повышенное количество растворенного висмута приводит к улучшенному сшиванию при более низких температурах отверждения и позволяет значительно уменьшать количество висмута, применяемого для изготовления пигментной пасты.

Способ, по меньшей мере частичного, покрытия электропроводящей основы:

Стадия (а):

В соответствии со стадией (а) способа в соответствии с изобретением, электропроводящую основу, которую подключают к контуру электрического тока, предпочтительно в качестве катода, приводят в контакт с материалом для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением, описанным ранее. Электропроводящая основа предпочтительно представляет собой автомобильное транспортное средство или его часть.

Нанесение материала для нанесения покрытия электроосаждением (ЕСМ) на основу, или получение на основе пленки покрытия, понимается следующим образом: материал для нанесения покрытия электроосаждением (ЕСМ) наносят таким образом, чтобы пленка покрытия, полученная из него, располагалась на основе, но не обязательно находилась в непосредственном контакте с основой. Таким образом, между пленкой покрытия и основой могут присутствовать другие слои. Например, между основой и отвержденным нанесенным электроосаждением слоем может располагаться конверсионное покрытие, такое как покрытие из фосфата цинка.

"Приведение в контакт" в смысле настоящего изобретения предпочтительно относится к погружению основы в водный материал для нанесения покрытия электроосаждением (ЕСМ), а также к нанесению композиции для нанесения покрытия электроосаждением (ЕСМ) на основу распылением или к нанесению валиком. В частности, термин "приведение в контакт" в смысле настоящего изобретения относится к погружению основы в водный материал для нанесения покрытия электроосаждением (ЕСМ).

Способ в соответствии с изобретением предпочтительно представляет собой способ, по меньшей мере частичного, покрытия электропроводящей основы, которую применяют в автомобилестроении и/или для него. Способ может осуществляться непрерывно в виде операции нанесения покрытия лентой, например, такой как покрытие рулонного проката, или периодически.

На стадии (а) способа в соответствии с изобретением, основу, по меньшей мере частично, покрывают водным материалом для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением посредством электрофоретического, предпочтительно катафоретического, осаждения указанного материала покрытия на поверхность основы. Указанное выполняют посредством помещения основы, по меньшей мере частично, предпочтительно полностью, предпочтительно в ванну для нанесения покрытия погружением, содержащую материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением, и приложения электрического напряжения между основой и по меньшей мере одним противоэлектродом. В этом случае противоэлектрод может быть расположен в ванне для нанесения покрытия погружением. В качестве альтернативы или дополнительно, противоэлектрод также может располагаться отдельно от ванны для нанесения покрытия погружением, например, располагаться через анионнообменную мембрану, которая является проницаемой для анионов. В этом случае, анионы, образующиеся во время нанесения покрытия погружением, переносятся из материала для нанесения покрытия в анолит сквозь мембрану, что позволяет регулировать или поддерживать постоянным значение рН в ванне для нанесения покрытия погружением. Предпочтительно, противоэлектрод отделен от ванны для нанесения покрытия погружением. Прохождение электрического тока между анодом и катодом сопровождается осаждением прочно держащейся лакокрасочной пленки на катод, то есть на основу.

Предпочтительно, стадию (а) способа в соответствии с изобретением осуществляют при температура в диапазоне от 25 до 35°С и напряжении 120-350 В, предпочтительно 150-320 В. Напряжение может поддерживаться постоянным во время всей указанной продолжительности стадии. Однако, в качестве альтернативы, напряжение также может принимать разные значения во время всей продолжительности осаждения в пределах минимального и максимального значений, указанных выше например, оно может колебаться вверх-вниз или возрастать линейно или ступенчато от минимального до максимального напряжения, применяемого при осаждении. Предпочтительно, на стадии (а) способа в соответствии с изобретением, происходит полное покрытие основы водным материалом для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением, посредством полного электрофоретического, предпочтительно катафоретического, осаждения на всю поверхность основы.

На стадии (а) способа в соответствии с изобретением, водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением предпочтительно наносится таким образом, чтобы полученная в результате отвержденная пленка нанесенного покрытия имела толщину сухой пленки в диапазоне от 5 до 40 мкм, более предпочтительно от 10 до 30 мкм, в частности, предпочтительно от 20 до 25 мкм.

Стадия (б):

На этой необязательной стадии, по меньшей мере частично, покрытую основу ополаскивают водой. Осуществление необязательной стадии (б) позволяет рециркулировать в ванну для нанесения покрытия погружением избыток составляющих компонентов применяемого водного материала для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением, которые присутствуют после стадии (а) на по меньшей мере частично покрытой основе.

Стадия (в):

На стадии (в) способа в соответствии с изобретением, слой покрытия, полученный в результате по меньшей мере частичного нанесения водного материала для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением на основу, отверждается после стадии (а) или (б).

Отверждение нанесенной электроосаждением пленки понимают как такое, которое означает превращение такой пленки в готовое к применению состояние, то есть, в состояние, в котором основа, обеспеченная соответствующей пленкой покрытия, может транспортироваться, храниться и применяться по назначению. В частности, отвержденная пленка покрытия больше не является мягкой или липкой, и была доведена до кондиционного состояния в качестве твердой пленки покрытия, которая не претерпевает каких-либо последующих существенных изменений своих свойств, таких как твердость или адгезия к основе, даже при дальнейшем воздействии условий отверждения.

Предпочтительно, стадию (в) способа в соответствии с изобретением, после стадии (а) или (б), осуществляют с помощью обжига, предпочтительно в сушильной печи. Отверждение в данном случае предпочтительно происходит при температуре основы в диапазоне от 100 до 250°С, более предпочтительно 130-190°С. Предпочтительно, стадия (в) осуществляется на протяжении 10-30 минут, более предпочтительно 15 минут.

Все предпочтительные варианты осуществления, описанные выше в связи с водным материалом для нанесения покрытия электроосаждением (ЕСМ) в соответствии с изобретением, являются также предпочтительными вариантами осуществления водного материала для нанесения покрытия электроосаждением (ЕСМ), который применяют на стадии (а) способа в соответствии с изобретением.

Покрытая основа и комплектующая деталь или изделие, содержащие покрытую основу

Дополнительным объектом настоящего изобретения является, по меньшей мере частично, покрытая электропроводящая основа, которую можно получить с помощью способа в соответствии с изобретением.

Дополнительным объектом настоящего изобретения предпочтительно является металлическая комплектующая деталь или предпочтительно металлическое изделие, каждые из которых получены по меньшей мере из одной такой основы.

Такие изделия могут, например, представлять собой металлические полосы. Однако, комплектующие детали этого типа также могут представлять собой - и предпочтительно в контексте настоящего изобретения - представляют собой кузовы и части кузова транспортных средств, таких как автомобили, грузовые автомобили, мотоциклы, автобусы, и пассажирские вагоны, а также комплектующие детали электробытовых товаров, или даже комплектующие детали из сферы облицовки оборудования, облицовки фасадов, облицовки потолков, или оконных профилей.

В частности, изобретение описано с помощью следующих вариантов осуществления:

Вариант осуществления 1: Водный материал для нанесения покрытия электроосаждением (ЕСМ), содержащий - из расчета его общей массы -

(а) по меньшей мере одно связующее вещество В1, которое включает в себя катионные или анионные группы и реакционноспособные функциональные группы, которые способны подвергаться реакциям сшивания

(I) с самими собой или с комплементарными реакционноспособными функциональными группами, присутствующими в указанном связующем веществе, или

(II) с комплементарными реакционноспособными функциональными группами, присутствующими в сшивающем агенте (б),

(б) необязательно по меньшей мере один сшивающий агент СА, содержащий комплементарные реакционноспособные функциональные группы,

(в) по меньшей мере одно соединение висмута и (г) по меньшей мере одно связующее вещество В2, при этом указанное связующее вещество В2 отличается от по меньшей мере одного связующего вещества В1, и его при этом получают посредством реакции:

(г-1) по меньшей мере одного соединения С1, содержащего по меньшей мере одну эпоксидную группу с

(г-2) соединением С2, содержащим по меньшей мере одну гидроксильную группу, и

(г-3) по меньшей мере одним соединением С общей формулы (I)

в которой

R1, R2 независимо друг от друга, выбирают из водорода или С1-С4 алкильного остатка;

R3 выбирают из водорода или С1-С4 алкильного остатка;

апредставляет собой целое число от 1 до 8; и

b представляет собой целое число от 1 до 4; и

(г-4) необязательно по меньшей мере одним соединением С4, содержащим по меньшей мере одну первичную и по меньшей мере одну третичную аминогруппу,

который отличается тем, что

молярное соотношение соединения С3 общей формулы (I) по меньшей мере к одному соединению С1, содержащему по меньшей мере одну эпоксидную группу, составляет по меньшей мере 1:2,8.

Вариант осуществления 2: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с вариантом осуществления 1, который отличается тем, что по меньшей мере одно связующее вещество В1 присутствует в общем количестве, составляющем 50-90% по массе - из расчета общего содержания твердых веществ материала для нанесения покрытия электроосаждением (ЕСМ).

Вариант осуществления 3: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с вариантом осуществления 1 или 2, который отличается тем, что по меньшей мере одно связующее вещество В1 содержит катионные группы.

Вариант осуществления 4: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с вариантом осуществления 3, который отличается тем, что катионные группы представляют собой третичные аминогруппы, которые, независимо друг от друга, имеют по меньшей мере две С1-С3 алкильные или С1-С3 гидроксиалкильные группы.

Вариант осуществления 5: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что реакционноспособные функциональные группы по меньшей мере одного связующего вещества В1 представляют собой водородные группы.

Вариант осуществления 6: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что комплементарные реакционноспособные функциональные группы по меньшей мере одного связующего вещества В1 представляют собой блокированные изоцианатные группы.

Вариант осуществления 7: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что по меньшей мере одно сшивающее вещество СА выбирают из блокированных полиизоцианатов.

Вариант осуществления 8: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что по меньшей мере одно сшивающее вещество СА присутствует в общем количестве, составляющем 15-30% по массе - из расчета общего содержания твердых веществ материала для нанесения покрытия электроосаждением (ЕСМ).

Вариант осуществления 9: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что соединение висмута (в) имеет содержание висмута, составляющее от 70% до 75% по массе, из расчета общей массы соединения висмута (в).

Вариант осуществления 10: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что соединение висмута (в) выбирают из основных нитратов висмута.

Вариант осуществления 11: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с вариантом осуществления 10, который отличается тем, что основный нитрат висмута представляет собой субнитрат висмута эмпирической формулы (II)

Вариант осуществления 12: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что соединение висмута (в), предпочтительно субнитрат висмута эмпирической формулы (II), присутствует в общем количестве, составляющем 0,05-5% по массе, более предпочтительно 0,5-4% по массе, в каждом случае из расчета содержания твердых веществ материала для нанесения покрытия электроосаждением (ЕСМ).

Вариант осуществления 13: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что по меньшей мере одно соединение С1 имеет эквивалентную массу эпоксида (EEW), составляющую 160-450 г/экв..

Вариант осуществления 14: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что в реакцию с соединениями С2 и С3 и С4 вступают по меньшей мере два разных соединения С1-1 и С1-2.

Вариант осуществления 15: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с вариантом осуществления 14, который отличается тем, что соединение С1-1 имеет эквивалентную массу эпоксида, составляющую 160-250 г/экв., предпочтительно 170-220 г/экв., очень предпочтительно 180-200 г/экв.

Вариант осуществления 16: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с вариантом осуществления 14 или 15, который отличается тем, что соединение С1-2 имеет эквивалентную массу эпоксида, составляющую 350-450 г/экв., предпочтительно 360-430 г/экв., очень предпочтительно 370-410 г/экв.

Вариант осуществления 17: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из вариантов осуществления 14-16, который отличается тем, что молярное соотношение соединения С1-1 к соединению С1-2 составляет 2:1-1:2, предпочтительно 1,8:1, более предпочтительно 1,8:1,4.

Вариант осуществления 18: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что соединение С2 выбирают из ароматических гидроксильных соединений, очень предпочтительно из 4-додецилфенола.

Вариант осуществления 19: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что остатки R1 и R2 в общей формуле (I), независимо друг от друга, выбирают из водорода.

Вариант осуществления 20: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что остаток R3 в общей формуле (I) выбирают из водорода.

Вариант осуществления 21: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что а в общей формуле (I) представляет собой целое число от 1 до 6, предпочтительно 1-4, очень предпочтительно 2.

Вариант осуществления 22: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что b в общей формуле (I) представляет собой целое число от 1 до 3, предпочтительно 1-2, очень предпочтительно 1.

Вариант осуществления 23: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что молярное соотношение по меньшей мере одного соединения СЗ общей формулы (I) по меньшей мере к одному соединению С1, содержащему по меньшей мере одну эпоксидную группу, составляет 1:1-1: 2,5, предпочтительно 1:1-1:2, более предпочтительно 1:1-1:1,7, очень предпочтительно 1:1,3-1:1,6.

Вариант осуществления 24: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что соединение С4 выбирают из 3-(диметиламино)-1-пропиламина.

Вариант осуществления 25: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что для получения по меньшей мере одного связующего вещества В2 применяется катализатор, предпочтительно трифенилфосфин.

Вариант осуществления 26: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что материал для нанесения покрытия электроосаждением (ЕСМ) дополнительно содержит по меньшей мере одну добавку, выбранную из группы, состоящей из пигментов, наполнителей, смачивающих веществ, диспергирующих веществ, светостабилизаторов, ингибиторов коррозии и их смесей.

Вариант осуществления 27: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что количество растворенного висмута в материале для нанесения покрытия электроосаждением (ЕСМ) находится в диапазоне от 600 до 2000 част. на млн., предпочтительно от 800 до 1800 част. на млн., очень предпочтительно от 900 до 1500 част. на млн., в каждом случае из расчета общей массы материала для нанесения покрытия электроосаждением (ЕСМ).

Вариант осуществления 28: водный материал для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из предыдущих вариантов осуществления, который отличается тем, что материал для нанесения покрытия электроосаждением (ЕСМ) имеет содержание твердых веществ, составляющее 10-30 мас. %, предпочтительно 15-25 мас. %, в каждом случае из расчета общей массы материала для нанесения покрытия электроосаждением (ЕСМ).

Вариант осуществления 29: способ, по меньшей мере частичного, покрытия электропроводящей основы, при этом указанный способ включает:

(а) приведение в контакт электропроводящей основы, предпочтительно подключенной в качестве катода, с водным материалом для нанесения покрытия электроосаждением (ЕСМ) в соответствии с одним из вариантов осуществления 1-28,

(б) необязательно ополаскивание слоя покрытия, полученного после стадии (а), и

(в) отверждение слоя покрытия, полученного после стадии (а) или (б).

Вариант осуществления 30: способ в соответствии с вариантом осуществления 29, который отличается тем, что стадию (а) осуществляют при температуре, составляющей 25-35°С, и напряжении, составляющем 120-350 В, 150-320 В.

Вариант осуществления 31: способ в соответствии с вариантов осуществления 29 или 30, который отличается тем, что отверждение осуществляют при температуре 100-250°С, предпочтительно 130-190°С, на протяжении 10-30 минут, предпочтительно 15 минут.

Вариант осуществления 32: способ в соответствии с одним из вариантов осуществления 29-31, который отличается тем, что электропроводящая основа представляет собой автомобильное транспортное средство или его часть.

Вариант осуществления 33: покрытая основа, полученная посредством способ в соответствии с одним из вариантов осуществления 29-32.

Вариант осуществления 34: комплектующая деталь или изделие, в частности, автомобильный кузов, который содержит покрытая основу в соответствии с вариантом осуществления 33.

Примеры

Настоящее изобретение далее будет объяснено более подробно с помощью рабочих примеров, но настоящее изобретение никоим образом не ограничивается этими рабочими примерами. Более того, термины "части", "%" и "соотношение" в примерах обозначают "части по массе", "мас. %" и "соотношение масс", соответственно, пока не будет указано иное.

1. Методы определения:

1.1 Содержание твердых веществ (твердых веществ, нелетучей фракции) Нелетучую фракцию определяют в соответствии со стандартом DIN EN ISO 3251 (дата: июнь 2008 г. ). Указанное включает в себя отвешивание 1 г образца в алюминиевый лоток, которые высушили перед этим, его сушку в сушильной печи при температуре 130°С на протяжении 60 минут, его охлаждение в эксикаторе, и затем его повторное взвешивание. Остаток, по отношению к общему количеству используемого образца, соответствует нелетучей фракции.

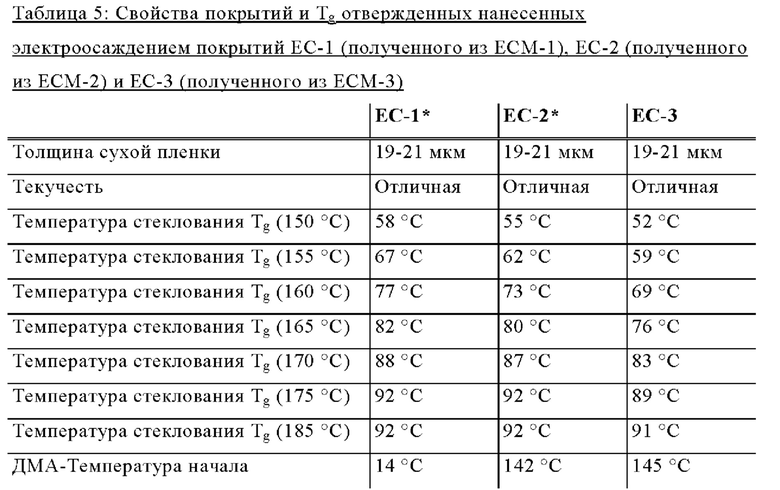

1.2 Определение температуры стеклования Tg

Температуру стеклования Tg определяют с помощью дифференциальной сканирующей калориметрии (ДСК) в соответствии со стандартом DIN 53765:1994-03, применяя скорость нагрева, составляющую 10 K/мин.

1.3 Определение температуры начала сшивания и продолжительности сшивания с помощью ДМА

Температуру начала сшивания осажденных материалов для нанесения покрытия электроосаждением и продолжительность сшивания определяют экспериментально с помощью динамического механического термического анализа (ДМТА). Во время ДМТА, посредством приложения к образцу колебательной силы, количественно определяют его механические свойства, в зависимости от температуры, времени и частоты. Большинство образцов в одно и то же время являются упругими (жесткими) и вязкими (демпфирующими), то есть, они являются вязкоупругими. Таким образом, прилагаемая нагрузка частично снимается вязким течением с остаточной деформацией. В то же время, механические характеристики зависят от температуры, времени, высоты и типа прилагаемой нагрузки. Вместо применения свободной пленки покрытия, небольшое количество исследуемого материала наносили на кусок сетки из углеродного волокна, зажатый в устройстве.

Измерения выполняли с помощью инструмента типа Triton 2000 В от компании Triton Technology в соответствии с процедурой, описанной в заявке на получение патента DE 4409715 А1. При этом, вместо сетки из стеклянного волокна применяли сетку из углеродного волокна. Измерение осуществляют в диапазоне температур, соответствующем образцу (в данном случае: от 2°С до 200°С).

В зависимости от контроля температуры, возможны два типа измерения: Начало сшивания - установление начала:

В ходе измерения, на измеряемые значения tan δ и Е' влияют свойства сетки из углеродного волокна, так, что значения не должно применяться в качестве абсолютных значений. Однако, как только начинается сшивание материала для нанесения покрытия электроосаждением, указанные значения резко меняются. Температура, при которой начинается указанное изменение, указывает на начало сшивания, и определяется графически на основании диаграммы модуля записей значений/температуры. Она представляет собой температуру пересечения экстраполированной базовой линии модуля записей до начала сшивания и экстраполированной прямой линии, полученной в результате квазилинейной области нарастания модуля записей после начала сшивания. Таким образом, температуру начала сшивания можно определять с точностью до +/-2°.

Продолжительность сшивания - установление окончания:

Температура во время измерения изменяется в соответствии с характеристикой кривой состояния осажденного материала для нанесения покрытия электроосаждением (температурная кривая печи). Как только начинается сшивание осажденного материала, значение Е' повышается, а затем принимает постоянное значение после завершения сшивания. В ходе измерения, на измеряемые значения Е' влияют свойства сетки из углеродного волокна, так, что значения не должны применяться в качестве абсолютных значений. С помощью этого измерения, можно определять время окончания, то есть, время, необходимое для достаточного сшивания в заданном температурном режиме.

1.4 Определение значения рН

Значение рН определяли в соответствии со стандартом DIN 55659-1 (январь 2012 г. ).

1.5 Определение электропроводности

Электропроводность определяли в соответствии со стандартом DIN EN ISO 15091 (апрель 2013 г. ).

1.6 Определение содержания золы

Содержание золы определяли в соответствии со стандартом DIN EN ISO 14680-2 (апрель 2006 г. )

1.7 Определение общего содержания висмута и количества растворенного висмута

Количество растворенного висмута и общее количество висмута определяют, применяя атомно-эмиссионную спектрометрию с индуктивно-связанной плазмой (ICP-OES). В этом способе, образец подвергают термическому возбуждению в аргоновой плазме, образуемой высокочастотным полем, при этом свет, излучаемый вследствие электронных переходов, становится видимым в качестве спектральной линии соответствующей длины волны, и анализируется посредством применения оптической системы. Существует линейная зависимость между интенсивностью излучаемого света и концентрацией висмута. Перед самим осуществлением, применяя известный эталонный висмут (стандартные образцы), выполняют калибровочные измерения, в зависимости от конкретного исследуемого образца. Указанные калибровочные измерения могут применяться для определения концентраций неизвестных растворов, таких как концентрация количества висмута в материалах для нанесения покрытия электроосаждением.

В данном случае проводится принципиальное различие между висмутом, который присутствует в виде, растворенном в материале для нанесения покрытия электроосаждением, и висмутом, присутствующим в виде, нерастворенном в материале для нанесения покрытия электроосаждением. Затем, общую долю висмута в материале для нанесения покрытия электроосаждением получают как сумму висмута, присутствующего в растворенном виде, и висмута, присутствующего в нерастворенном виде.

Висмут, присутствующий в растворенном виде, определяют на основании материала для нанесения покрытия электроосаждением следующим образом:

Соответствующий материал для нанесения покрытия электроосаждением центрифугируют со скоростью 11 990 об/мин на протяжении 30 минут. После этого, 5 г надосадочной жидкости разбавляют 30-40 мл раствора, содержащего, из расчета общей массы раствора, 90% по массе деионизированной воды, 5% по массе уксусной кислоты и 5% по массе 1-метокси-2-пропанола. Затем, добавляют 250 мкл внутреннего стандарта (1000 мг/л стандартного раствора скандия) и 1 мл раствора CsNO3 (7,3 г CsNO3 в 100 мл деионизированной воды) (в случае хлопьеобразования, образец обрабатывают в ультразвуковой ванне до получения прозрачного раствора), и смесь переносят в мерную колбу емкостью 50 мл. Колбу наполняют до калибровочной отметки деионизированной водой, и проводят измерения с помощью ICP-OES в соответствии со стандартом DIN EN ISO 11885 (август 2009 г. ). В данном случае предполагается, что висмут, присутствующий в растворенном виде в соответствующем материале для нанесения покрытия электроосаждением, полностью переносится в надосадочную жидкость.

Кроме того, описанный выше метод определения может применяться для определения общей доли висмута в соответствующем материале для нанесения покрытия электроосаждением (ЕСМ-1) или (ЕСМ-2) следующим образом: