Заявляемое изобретение относится к набивкам, преимущественно мягким набивкам, предназначенным для эксплуатации в сальниках с аксиальным натяжением.

Аналогом заявляемого изобретения является волокнистая набивка, поверхность которой выполнена в виде чередующихся выступов и впадин (см. Ворохов А.М. и др. Волокнистые и комбинированные сальниковые уплотнения. - М.: Машиностроение, 1966, с. 77-111).

К недостаткам можно отнести усадочную способность набивки, при нагрузках во время эксплуатации, при увеличении удельного давления на набивку возрастает сила трения между сопрягаемыми трущимися поверхностями вала или штока и набивки. Поверхность вала или штока быстро изнашивается и дальнейшее поджатие набивки уже не обеспечивает герметичность узла.

Также известна волокнистая набивка, уплотняющая поверхность которой выполнена в виде чередующихся выступов и впадин, образованных нитями каркаса набивки и промежутками между ними, где толщина нитей и конструкция каркаса подбираются таким образом, чтобы впадины составляли не менее 50% уплотняющей поверхности набивки (см. патент РФ №2132501, МПК 6 F16J 15/20, 1999).

К недостаткам известной набивки можно отнести низкие эксплуатационные характеристики набивки, связанные с необходимостью значительного натяжения при установке набивки, для обеспечения уплотняющей способности набивки при аксиальных нагрузках, что способствует повышенному ее износу.

Прототипом заявляемого изобретения является волокнистая набивка, уплотняющая поверхность которой выполнена в виде чередующихся выступов и впадин, образованных нитями каркаса набивки и промежутками между ними, при этом толщина нитей и конструкция каркаса подбираются таким образом, чтобы впадины составляли менее 50% уплотняющей поверхности набивки (см. патент РФ №2132502, МПК6 F16J 15/20, 1999).

К недостаткам известной набивки можно отнести низкие эксплуатационные характеристики набивки, связанные с недостаточной степенью уплотнения при аксиальных натяжениях, что требует дополнительных усилий для более плотного поджатия набивки. При этом набивка быстро теряет свои свойства, преждевременно выходит из строя и дальнейшее поджатие набивки уже не обеспечивает герметичность узла.

Техническим результатом предполагаемого изобретения является улучшение эксплуатационных характеристик набивки, связанных с уплотнительной способностью набивки при аксиальных нагрузках и одновременным уменьшением ее усадочной способности, что позволяет обеспечить герметичность узла и продлить срок службы накладки.

Поставленный технический результат достигается использованием сочетания общих с прототипом известных признаков, включающих сплетенные жгуты из волокнистого материала, с поверхностью из чередующихся выступов, и новых признаков, заключающихся в том, что выступы выполнены с выровненной плоской поверхностью с формированием между выступами зазоров, при этом зазоры выполнены по ширине не менее 10% толщины жгутов волокнистого материала.

Набивка выполнена с обжатием, уменьшающим сечение набивки на 0,5-1,5%.

Зазоры выполнены по ширине не более 30% толщины жгутов волокнистого материала.

Новизной предполагаемого изобретения является то, что выступы выполнены с выровненной плоской поверхностью с формированием между выступами зазоров, при этом зазоры выполнены по ширине не менее 10% толщины жгутов волокнистого материала.

Так, признак выполнения выступов с выровненной плоской поверхностью увеличивает площадь поверхности набивки, контактирующей с поверхностью штока или вала и обеспечивает изначальное более плотное прилегание поверхности набивки к поверхностям узлового соединения. При этом, выровненная плоская поверхность набивки, при установке набивки и поджатии, изначально равномерно распределяется по контактирующей поверхности, а при затяжке, так же равномерно распределяет волокна заполняя пространство между волокнами. Таким образом обеспечивает равномерное распределение напряжения по своей поверхности набивки. В отличии от иных набивок, выровненная плоская поверхность набивки исключает смещение выступов набивки в ту или иную сторону при установке набивки. Так, например, при затяжке узлового соединения выступы любой другой набивки сминаются хаотично и могут немного смещаться в любую сторону, что делает неравномерным расстояние между выступами набивки - где-то увеличивая его, где-то уменьшая. Соответственно и нагрузка по поверхности набивки также распределяется неравномерно.

Так, признак формирования между выступами зазоров обеспечивает возможность равномерного распределения нагрузки и снятия напряжения при эксплуатации, при ее деформации и повышенном давлении при эксплуатационных аксиальных натяжениях. При этом, наличие зазоров обеспечивает сохранение необходимых свойств набивки - ее податливость при уплотнении и герметизации. Поверхность набивки становится более плоской, уменьшая зазоры.

Признак выполнения зазоров по ширине не менее 10% толщины жгутов волокнистого материала, обеспечивает герметичность набивки и возможность равномерного распределения давления при уплотнении во время установки в уплотнительный узел, и сохранность ее эластичности. Таким образом, при эксплуатационных аксиальных натяжениях не потребуется дополнительная затяжка уплотнительного узла, что также предупреждает преждевременный износ самой набивки. При этом, выполнение зазоров по ширине менее, чем 10% сделает набивку менее эластичной, что отрицательно скажется при ее установке во время эксплуатации.

Признак выполнения набивки с обжатием, уменьшающим сечение набивки на 0,5-1,5%, способствует уменьшению ее усадочной способности. Что при повышенном давлении при эксплуатационных аксиальных натяжениях обеспечивает герметичность набивки и предупреждает преждевременный ее износ. При этом, обжатие больше 1,5% может отрицательно сказаться на эластичности набивки, а обжатие менее 0,5% будет незаметно и не повлияет на уменьшение усадочной способности.

Признак выполнения зазоров по ширине не более 30% толщины жгутов волокнистого материала способствует равномерному распределению набивки в уплотнительном узле. Выполнение зазоров по ширине более, чем 30% может ухудшить уплотнительную способность набивки и привести к потребности в регулярном поджатии уплотнительного узла.

Сочетание общих и новых признаков предполагаемого изобретения обеспечивает получение заявленного технического результата, а именно улучшение эксплуатационных характеристик набивки, за счет увеличения площади поверхности набивки и уменьшения ее усадочной способности, что позволяет обеспечить герметичность узла даже при аксиальных нагрузках без дополнительных усилий для более плотного поджатия набивки, что продлевает срок службы накладки.

Согласно проведенным патентно-информационным исследованиям, сочетания известных и новых признаков предполагаемого изобретения в источниках патентной и научно-технической информации не обнаружено, что позволяет отнести признаки к обладающим новизной.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и не вытекает из него явным образом -позволяет получить более высокий и даже неожиданный технический результат, то предлагаемые существенные признаки и их сочетание можно считать имеющими изобретательский уровень.

Описание осуществления предлагаемого изобретения и проведенные экспериментальные работы позволяют отнести его к промышленно выполнимым.

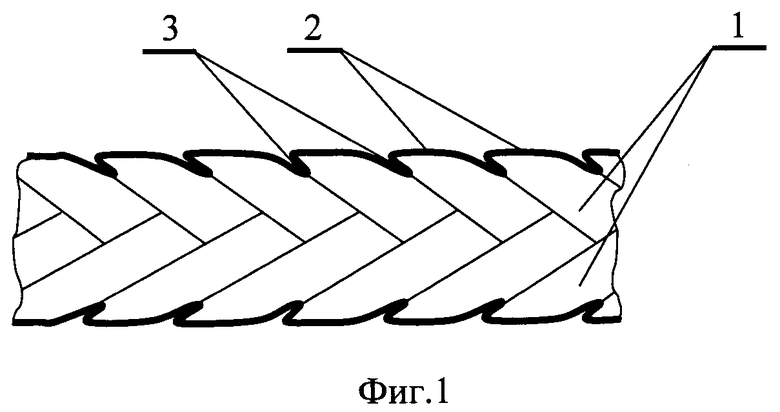

На фиг. 1 схематично изображена набивка с выровненной плоской поверхностью.

Предполагаемое изобретение состоит из сплетенных жгутов 1 сформированных из волокнистого материала, с поверхностью из чередующихся выступов с выровненной плоской поверхностью 2 и зазоров 3 сформированных между жгутами 1.

Набивка представляет собой каркас из волокнистого материала различного конструктивного исполнения. Обычно используются каркасы из чесаного волокна, крученые, плетеные, скатанные, дублированные, формованные, прессованные и др. В качестве волокон для волокнистого материала могут использоваться хлопчатобумажные, лубяные, асбестовые, стеклянные, фторопластовые, полиэфирные, полиарамидные и др. волокна.

Изготавливается заявляемая набивка известными методами, например, навивкой или плетением жгутов 1 из волокнистого материала и др. Далее, для получения выступов с выровненной плоской поверхностью 2 с формированием между выступами зазоров 3, набивку каландруют, при этом каландр настраивают таким образом, чтобы на выходе получить набивку с уменьшенным сечением на 0,5-1,5%. Для этого бухту набивки устанавливают на свободно вращающийся штырь, конец набивки заправляют в зазор между выставленными калибрующими валками. Набивку, по меньшей мере, один раз пропускают через каландр, при этом, выступы набивки с выровненной плоской поверхностью 2 формируются с четырех сторон - последовательно проходя между валками каландра, образуя между жгутами 1 зазоры 3. Готовая набивка намоточным устройством наматывается в бухту.

Изготовление выступов набивки уплощенными с выровненной плоской поверхностью 2 обеспечивает равномерную герметизацию уплотняемого узла, с изначальным равномерным распределением напряжений по поверхности набивки. А за счет уменьшения сечения набивки и ее уплотнения, при прохождении через каландр, уменьшается ее усадочная способность. При этом, формирование между выступами зазоров 3 между жгутами 1 обеспечивает сохранение эластичности набивки, равномерное распределения нагрузки и снятие напряжения при эксплуатации, при повышенном давлении при эксплуатационных аксиальных натяжениях, что исключает необходимость применения дополнительных усилий для более плотного поджатия набивки. Выполнение зазоров 3 сформированных между жгутами 1 не менее 10% толщины волокнистого материала позволяет сохранить баланс между эластичностью и необходимостью дополнительной затяжки и поджатия набивки при аксиальных нагрузках, сохраняя герметичность узлового соединения и продлить срок службы набивки.

В настоящее время выпущена пробная партия предлагаемой набивки. Испытания показали хорошие стабильные результаты. В ближайшее время будет принято решение о запуске в производство предлагаемой набивки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слоистый уплотнительный материал для прокладок | 2021 |

|

RU2770109C1 |

| Уплотнительная прокладка | 2020 |

|

RU2743875C1 |

| НАБИВКА | 2008 |

|

RU2369794C1 |

| НАБИВКА | 2008 |

|

RU2369792C1 |

| Тормозная колодка железнодорожного транспортного средства | 2020 |

|

RU2753022C1 |

| НАБИВКА | 2013 |

|

RU2563330C2 |

| Композиционная тормозная колодка железнодорожного транспортного средства, образующая в процессе трибоконтакта наночастицы | 2018 |

|

RU2681899C1 |

| Фрикционная накладка для тормозных колодок транспортных средств | 2019 |

|

RU2726501C1 |

| Тормозная колодка дискового тормоза | 2021 |

|

RU2753028C1 |

| НАБИВКА | 2008 |

|

RU2369791C1 |

Изобретение относится к набивкам, преимущественно мягким набивкам, предназначенным для эксплуатации в сальниках с аксиальным натяжением. Набивка, включающая сплетенные жгуты из волокнистого основания с поверхностью из чередующихся выступов. Выступы выполнены с выровненной плоской поверхностью с формированием между выступами зазоров, при этом зазоры выполнены по ширине не менее 10% толщины жгутов волокнистого материала. Техническим результатом изобретения является улучшение эксплуатационных характеристик набивки, связанных с уплотнительной способностью набивки при аксиальных нагрузках и одновременным уменьшением ее усадочной способности, что позволяет обеспечить герметичность узла и продлить срок службы накладки. 2 з.п. ф-лы, 1 ил.

1. Набивка, включающая сплетенные жгуты из волокнистого материала, с поверхностью из чередующихся выступов, отличающаяся тем, что выступы выполнены с выровненной плоской поверхностью с формированием между выступами зазоров, при этом зазоры выполнены по ширине не менее 10% толщины жгутов волокнистого материала.

2. Набивка по п. 1, отличающаяся тем, что набивка выполнена с обжатием, уменьшающим сечение набивки на 0,5-1,5%.

3. Набивка по п. 1, отличающаяся тем, что зазоры выполнены по ширине не более 30% толщины жгутов волокнистого материала.

| НАБИВКА | 1997 |

|

RU2132502C1 |

| НАБИВКА | 1997 |

|

RU2132501C1 |

| НАБИВКА | 1997 |

|

RU2116534C1 |

| US 4416458 A1, 22.11.1983 | |||

| СПОСОБ РАСПРЕДЕЛЕНИЯ МАТЕРИАЛОВ В НАБИВКЕ | 0 |

|

SU249867A1 |

Авторы

Даты

2024-07-05—Публикация

2023-01-09—Подача