Предлагаемое изобретение относится к уплотнительным материалам, используемым в качестве прокладок, предназначенных для уплотнения фланцевых соединений, подвергаемых переменным термическим и механическим нагрузкам.

Известен слоистый уплотнительный материал, содержащий несколько плоских параллельных слоев из полимерного композита, включающего матрицу из вулканизата каучука, внутри которой размещены частицы (волокна) наполнителей (см. Шанин Н.И. и др. Производство асбестовых технических изделий. Л.: Химия, 1983, с. 185-194).

К недостаткам известного уплотнительного материала можно отнести недостаточную надежность уплотнительных свойств, связанную с низкой устойчивостью материала к механическим и термическим нагрузкам.

Известен слоистый материал и прокладка из него см. патент РФ №2227097, - прототип - МПК В32В 33/00, 2004 г., содержащий несколько плоских параллельных слоев из полимерного композита, включающего матрицу из вулканизата каучука, внутри которой размещены частицы (волокна) наполнителей, при этом все слои или некоторые из слоев материала выполнены с разной эластичностью, позволяющей, по мнению автора, обеспечить гибкость материала при его использовании.

К недостаткам известного технического решения - прототипа можно отнести недостаточную надежность уплотнительных свойств материала, связанную с равномерно убывающей или возрастающей плотностью и разной эластичностью слоев материала от первого рубашечного нижнего слоя до последнего верхнего слоя, приводящей к нарушению герметичности и утечке уплотняемой среды.

Техническим результатом, на решение которого направлено предлагаемое изобретение, является устранение недостатков прототипа, в частности, создание более надежного, прочного слоистого материала для прокладок, с улучшенной герметичностью, предотвращающими утечку уплотняемой среды.

Поставленный предлагаемым изобретением технический результат достигается использованием общих с прототипом известных признаков, включающих, несколько частей плоских слоев - одна часть - рубашечный слой и вторая часть, расположенные параллельно друг другу последующие слои из полимерного композита, включающего матрицу из вулканизата каучука с наполнителями и новых признаков, заключающихся в том, что слоистый уплотнительный материал по толщине выполнен в виде трех различных по плотности и толщине связанных друг с другом частей - первой части - рубашечного слоя, толщиной от 1,0 до 5,0% толщины конечного материала - второй многослойной части от 45,0 до 55,0% толщины конечного уплотнительного материала, и третьей многослойной части, при этом слои первой рубашечной и второй многослойной частей уплотнительного материала по сравнению с последующими слоями третьей части выполнены с увеличенной на 3-5% плотностью и с толщиной на 5-10% меньше последующих слоев.

Новизной предлагаемого изобретения является выполнение слоистого уплотнительного материала по толщине в виде трех различных по плотности и толщине связанных друг с другом частей - первой части - рубашечного слоя, толщиной от 1,0 до 5,0% толщины конечного материала - второй многослойной части от 45,0 до 55,0% толщины конечного уплотнительного материала, и третьей многослойной части, при этом слои первой рубашечной и второй многослойной частей уплотнительного материала по сравнению с последующими слоями третьей части выполнены с увеличенной на 3-5% плотностью и с толщиной на 5-10% меньше последующих слоев.

Выполнение слоистого уплотнительного материала по толщине в виде трех различных по плотности и толщине связанных друг с другом частей позволяет объединить и усилить слои с разными характеристиками, сохраняя при этом требуемые свойства уплотнительного материала (эластичность, сжимаемость, плотность и др.).

Выполнение первой части - рубашечного слоя, толщиной от 1,0 до 5,0% толщины конечного материала - второй многослойной части от 45,0 до 55,0% толщины конечного уплотнительного материала, и третьей многослойной части оставшейся толщины слоистого уплотнительного материала позволяет усилить послойную плотность частей материала, улучшить герметичность и эластичность, снизить возможность утечки уплотняемой среды.

Выполнение первой части - рубашечного слоя и второй многослойной частей уплотнительного материала по сравнению с последующими слоями третьей части с увеличенной на 3-5% плотностью и с толщиной на 5-10% меньше последующих слоев обеспечивает хорошую гибкость уплотнительного материала, а также лучшую его герметичность, препятствует прохождению жидкой или газовой составляющей по толщине прокладки. Так, при толщине рубашечного слоя более 5% толщины конечного материала отрицательно сказывается на эластичности и гибкости материала. Уплотняемость с поверхностью соединяемых деталей снижается. Выполнение второй многослойной части менее 45,0% толщины конечного уплотнительного материала существенным образом не повлияет на улучшение прочностных свойств уплотнительного материала, а выполнение второй многослойной части более 55,0% толщины конечного уплотнительного материала сделает материал прочнее, но менее гибким и недостаточно эластичным. Наличие третьей многослойной части обеспечивает плотное прилегание материала к уплотняемым поверхностям.

Таким образом, именно сочетание всех вышеуказанных признаков позволяет получить поставленный технический результат.

Проведенный в процессе подготовки заявочных материалов патентно-информационный поиск, сочетания предложенных известных и новых признаков предлагаемого изобретения в патентной и научно-технической литературе - не выявил, что позволяет отнести признаки к обладающим новизной.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и позволяет получить более высокий и даже неожиданный технический результат, то предлагаемые существенные признаки можно признать соответствующими критерию - изобретательский уровень.

Описание осуществления предлагаемого изобретения и проведенные опытные работы позволяют отнести предлагаемое изобретение к промышленно выполнимым.

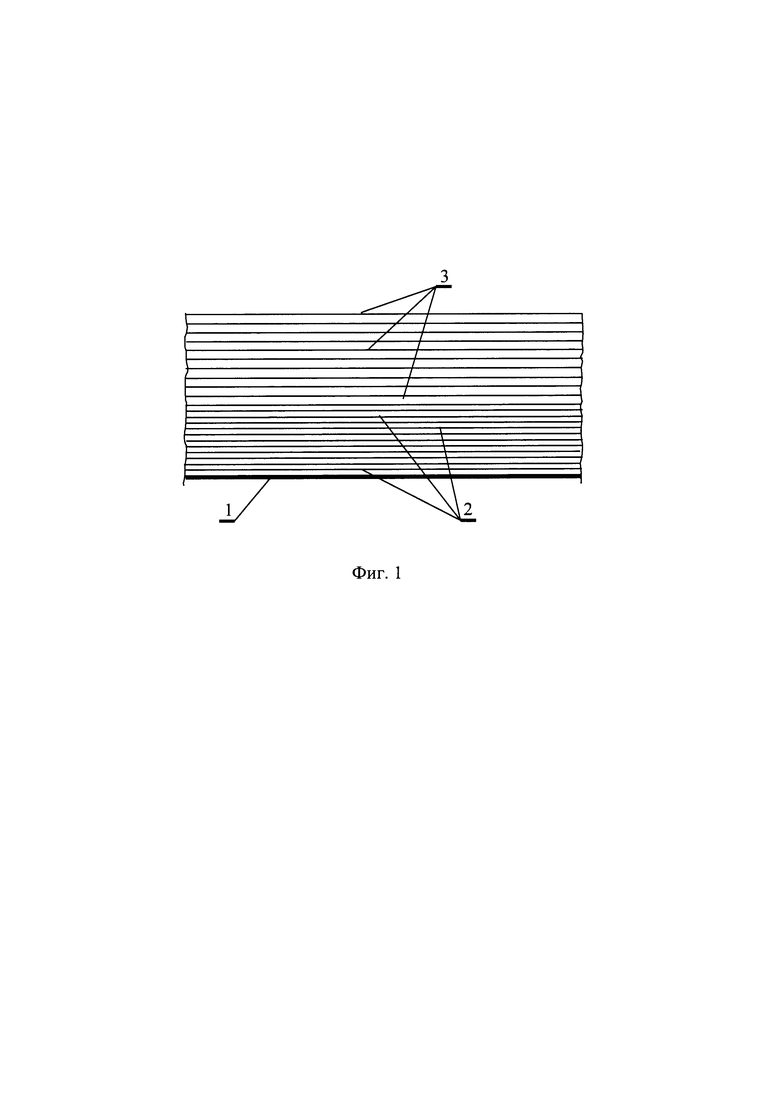

На фиг. 1 схематично представлен предлагаемый уплотнительный слоистый материал.

Предлагаемый слоистый уплотнительный материал состоит из трех различных по плотности и толщине связанных друг с другом частей - рубашечного слоя 1 толщиной от 1,0 до 5,0% толщины конечного материала, второй многослойной части 2, выполненной по толщине от 45,0 до 55,0% толщины конечного уплотнительного материала, и третьей многослойной части 3, выполненной по оставшейся толщине. При этом слои 1 первой рубашечной и второй многослойной частей 2 уплотнительного материала по сравнению с последующими слоями третьей части 3 выполнены с увеличенной на 3-5% плотностью и с толщиной на 5-10% меньше последующих слоев третьей части 3

Предлагаемый слоистый уплотнительный материал изготавливают следующим образом: первоначально подготавливают полимерный композит из каучука с частицами порошкообразных и волокнистых наполнителей для рубашечного слоя и основных слоев. Затем, в соответствии с технологическим процессом, композит для рубашечного слоя подают на приемный лоток, прокатывают до получения слоя равного длине окружности валка - для формирования наружного рубашечного слоя 1.

После этого, в зазор между валками подают остальной полимерный композит и вновь прокатывают для наволакивания и получения следующей части 2 состоящей из нескольких слоев до достижения необходимой, практически половины толщины слоистого уплотнительного материала. Затем верхний валок опускают и осуществляют прокат с прижимом первой и второй сформированных частей материала без подачи полимерного композита. В результате первую часть - рубашечный слой 1 и вторую многослойную часть 2 уплотнительного материала по сравнению с последующими слоями третьей части 3 получают с увеличенной на 3-5% плотностью и с толщиной на 5-10% меньше последующих слоев третьей части 3. При этом за счет уплотнения слоев материала уменьшается его проницаемость, а выполнение толщины меньше на 5-10% сохраняет требуемую эластичность материала.

Выполнение последующих слоев третьей части 3 уплотнительного материала, обеспечивает баланс распределения нагрузки между слоями уплотнительного материала, его прочностных и эластичных свойств.

Таким образом, именно совокупность указанных отличительных признаков позволяет получить более прочный слоистый материал для прокладок с улучшенной герметизирующей способностью и эластичностью предотвращающие утечку уплотняемой среды.

Конкретный пример получения предлагаемого уплотнительного материала.

Предлагаемый слоистый уплотнительный материал изготовили следующим образом: первоначально подготовили полимерный композит из каучука с частицами порошкообразных и волокнистых наполнителей. Затем, для получения рубашечного слоя, часть полимерного композита увлажнили бензином-растворителем «Нефрас» С2-80/120 и подали на лоток, прокатали композит между валками до получения слоя равного длине окружности нижнего валка - сформировали первую часть материала - наружный рубашечный слой 1 уплотнительного материала. Затем приступили к подаче в зазор между валками остального полимерного композита и вновь прокатали до получения последующих слоев толщиной равной 42% толщины конечного материала. Далее, последующие слои - в количестве 58% слоев уплотнительного материала, дополнительно прокатали без подачи новой порции подготовленного сырья - полимерного композита между валками. За счет уплотнения полученных слоев первой и второй частей уплотнительного материала уменьшили его проницаемость, увеличили плотность и герметичность.

Выполнение последующих слоев, условно второй половины толщины уплотнительного материала, осуществили наволакиванием оставшегося подаваемого между валков композита.

Таким образом, совокупность указанных выше отличительных признаков позволила получить более прочный и герметичный уплотнительный слоистый материал для прокладок.

В настоящее время на предприятии изготовлена опытная партия предлагаемого слоистого материала для прокладок и проведены предварительные испытания, показавшие хорошие результаты. Полученный слоистый материал соответствовал предъявляемым требованиям, имел улучшенную герметичность предотвращающую утечку уплотняемой среды. После проведения комплексных испытаний будет принято решение о постановке на производство предлагаемого слоистого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционная тормозная колодка железнодорожного транспортного средства, образующая в процессе трибоконтакта наночастицы | 2018 |

|

RU2681899C1 |

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ПРОКЛАДКИ | 2002 |

|

RU2227150C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2706624C1 |

| Уплотнительная прокладка | 2020 |

|

RU2743875C1 |

| ПАРОНИТ | 2008 |

|

RU2407641C2 |

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 2015 |

|

RU2599750C2 |

| Набивка | 2023 |

|

RU2822438C1 |

| ПАРОНИТ | 2008 |

|

RU2386874C1 |

| ПАРОНИТ | 2008 |

|

RU2386875C1 |

| Уплотнительный прокладочный материал | 2018 |

|

RU2688738C1 |

Изобретение относится к слоистому уплотнительному материалу для прокладок. Техническим результатом является повышение надежности и прочности слоистого материала для прокладок, и улучшение герметичности уплотнения. Технический результат достигается слоистым уплотнительным материалом для прокладок, который включает две части плоских слоев. Первая часть - рубашечный слой и вторая часть, расположенные параллельно друг другу последующие слои из полимерного композита, включающего матрицу из вулканизата каучука с наполнителями. При этом слоистый уплотнительный материал по толщине выполнен в виде трех различных по плотности и толщине связанных друг с другом частей. Первая часть - рубашечный слой толщиной от 1,0 до 5,0% толщины конечного материала. Вторая многослойная часть от 45,0 до 55,0% толщины конечного уплотнительного материала. Третья многослойная часть. Причем слои первой рубашечной и второй многослойной частей уплотнительного материала по сравнению с последующими слоями третьей части выполнены с увеличенной на 3-5% плотностью и толщиной на 5-10% меньше последующих слоев. 1 ил., 1 пр.

Слоистый уплотнительный материал для прокладок, включающий две части плоских слоев - первая часть - рубашечный слой и вторая часть, расположенные параллельно друг другу последующие слои из полимерного композита, включающего матрицу из вулканизата каучука с наполнителями, отличающийся тем, что слоистый уплотнительный материал по толщине выполнен в виде трех различных по плотности и толщине связанных друг с другом частей - первой части - рубашечного слоя толщиной от 1,0 до 5,0% толщины конечного материала - второй многослойной части от 45,0 до 55,0% толщины конечного уплотнительного материала и третьей многослойной части, при этом слои первой рубашечной и второй многослойной частей уплотнительного материала по сравнению с последующими слоями третьей части выполнены с увеличенной на 3-5% плотностью и толщиной на 5-10% меньше последующих слоев.

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ И ПРОКЛАДКА ИЗ НЕГО | 2002 |

|

RU2227097C2 |

| Приспособление к основовязальной машине для ее выключения при обрыве нити | 1958 |

|

SU117550A1 |

| 0 |

|

SU83731A1 | |

| КОРОНКА КОЛОНКОВОГО БУРА | 2017 |

|

RU2742238C2 |

| JP 64049769 A, 27.02.1989. | |||

Авторы

Даты

2022-04-14—Публикация

2021-07-26—Подача