Изобретение относится к области теплоэнергетики, в частности может быть использован: для отопительных котельных систем; для паровых турбин, т.к. продукт сгорания - это большое количество водяного пара и углекислота; для химического восстановления оксидов металлов.

Известна ротационная горелка для жидкого топлива (RU №2447320, опубл. 10.04.2012 г.), содержащая корпус, в полости которого установлен с возможностью вращения от привода полый вал, один конец которого связан с узлом топливоподачи, а на втором конце смонтирован соосно валу распиливающий стакан, в объем которого открыт выходной конец полого вала, снабженный разбрызгивающей гайкой и рабочее колесо вентилятора подачи первичного воздуха, жестко закрепленное на полом валу в полости кожуха, выпускной патрубок которого коаксиально охватывает распиливающий стакан, а тыльная сторона которого снабжена воздухоподводящим каналом, при этом горелка снабжена средством подачи вторичного воздуха, отличающаяся тем, что полый вал, выполнен с возможностью вращения с частотой 7500-8000 об/мин, при этом полый вал установлен в подшипниках, размещенных в масляной ванне, установленной в полости корпуса соосно полому валу, поверхность рабочего колеса подачи первичного воздуха, обращенная к распиливающему стакану, снабжена цилиндрическим выступом соосным с осью вращения полого вала, при этом днище распиливающего стакана снабжено выступом, с цилиндрической выточкой в торце, выполненной с возможностью плотной посадки на цилиндрический выступ рабочего колеса подачи первичного воздуха, при этом тыльная сторона разбрызгивающей гайки снабжена кольцевой канавкой, внешний бортик которой выполнен с возможностью плотного прилегания к поверхности дна распыливающего стакана, причем в днище распыливающего стакана выполнено сквозное отверстие с возможностью сообщения полости кольцевой канавки и полости кожуха рабочего колеса вентилятора подачи первичного воздуха, кроме того, в объеме разбрызгивающей гайки, в промежутках между разбрызгивающими отверстиями выполнены, предпочтительно, равноудаленные друг от друга сквозные воздух направляющие отверстия, продольные оси которых ориентированы вдоль оси симметрии разбрызгивающей гайки, предпочтительно, под углом к поверхности распыливающего стакана.

Недостаток заключается в том, что качество процесса, происходящего в данном устройстве зависит от качества распыления, причем имеются механические части, а значит снижается надежность. Распыление выполняется в атмосферу без контроля предварительной температуры компонентов горения, а стало-быть полнотой прохождения реакции никто не управляет и высокая вероятность получения большой доли СО вместо СО2, что означает что с кг масла получат не 45 МДж, а всего 25 МДж, а также происходит загрязнение окружающей среды моноксидом углерода.

Наиболее близким аналогом является горелка для получения синтез-газа за счет частичного окисления жидкого или газообразного углеродсодержащего топлива в присутствии кислородсодержащего окислителя и замедлителя, содержащего пар и/или диоксид углерода (RU №2761331, опубл. 07.12.2021 г.), содержащая:

- средство для отдельной подачи в углеродсодержащее топливо кислородсодержащего окислителя и замедлителя,

- центральный первый загрузочный канал, имеющий круглое поперечное сечение, для кислородсодержащего окислителя,

- второй загрузочный канал, который соосно и концентрически окружает первый загрузочный канал с образованием кольцевого зазора между наружной стенкой первого загрузочного канала и внутренней стенкой второго загрузочного канала, через который подается замедлитель,

- третий загрузочный канал, который соосно и концентрически окружает второй загрузочный канал с образованием кольцевого зазора между наружной стенкой второго загрузочного канала и внутренней стенкой третьего загрузочного канала, через который подается топливо, при этом наружная стенка третьего загрузочного канала образует наружную стенку горелки,

- при этом загрузочные каналы выполнены таким образом, чтобы смешивание топлива, замедлителя и окислителя происходило только снаружи горелки.

Недостаток устройства в том, что качество получаемого при ограниченном сжигании синтез-газа носит вероятностный характер и не может исключать загрязняющих примесей, остающихся в составе синтез-газа из замедлителя, что ограничивает применимость устройства, в частности восстановительная атмосфера не может быть в полной мере применена в химическом синтезе чистых веществ из оксидов в виду неизбежности и неконтролируемости примесей в составе восстановителя (синтез-газе). Кроме того, в последующих реакциях горения и восстановления, замедлитель забирает на себя честь энергии, выделяемой при горении, тем самым снижая КПД процесса.

Технический результат, на который направлено заявляемое устройство, включает в себя обеспечение возможности контроля скорости подачи и стехиометрического состава топливной смеси при подготовке топлива непосредственно к процессу горения с целью обеспечения полноты прохождения реакций горения либо восстановления в случае применения в качестве реактора для восстановления оксидов при минимальном избытке какого-либо компонента топлива, тем самым обеспечение возможности исключения паразитной теплоемкости материала (части материала) не участвующей в последующих реакциях, что в свою очередь способствует максимальному полезному тепловыделению.

Технический результат достигается предлагаемым устройством горения масловодяной и угольно-водяной смеси, содержащим загрузочный канал, отличающееся тем, что включает корпус устройства, представляющий собой полую трубу переменного сечения с выполненной на ее внешней стороне двумя теплоотводящими спиральными каналами и завихритель, имеющий две раздельные камеры, выполненные по форме одного витка плоской спирали, при этом завихритель на входе имеет стенку и является продолжением теплоотводящих спиральных каналов, в свою очередь камеры завихрителя разделены стенкой, на которой соосно корпусу горелки выполнен проходной полый конус, причем внутри конуса расположена регулирующая штанга. Корпус имеет горловину и снабжен диффузором.

Отличия заявляемого устройства от известных достигаются за счет того, что процесс образования синтез-газа происходит без сжигания, путем прямой конверсии воды с углеродом, последний выделяется при диссоциации углеводорода входящего в состав топливной смеси, либо уже есть в свободном состоянии (во втором варианте топливной смеси). При этом соотношение и скорость подачи компонентов могут регулироваться на этапе подготовки топливной смеси до ее подачи в заявляемое устройство, например, шестеренчатыми насосами приводимыми асинхронными электродвигателями, скорость вращения которых регулируются частотными преобразователями с учетом значений температуры и давления до подачи в зону реакции.

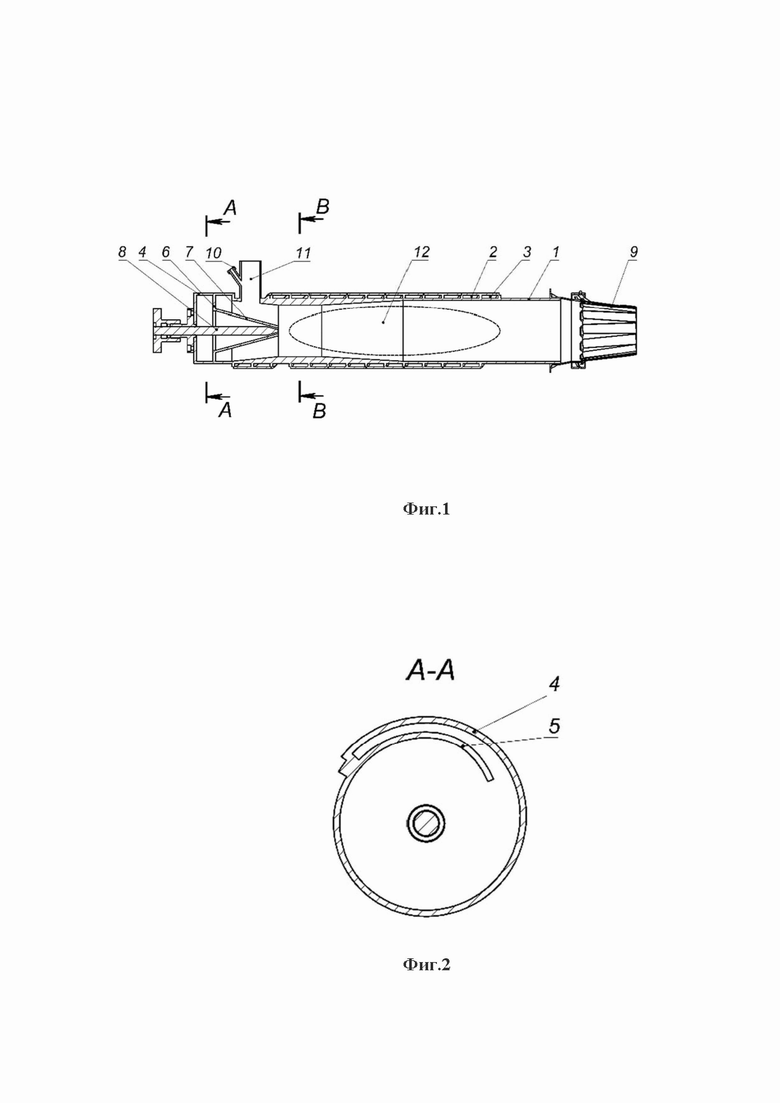

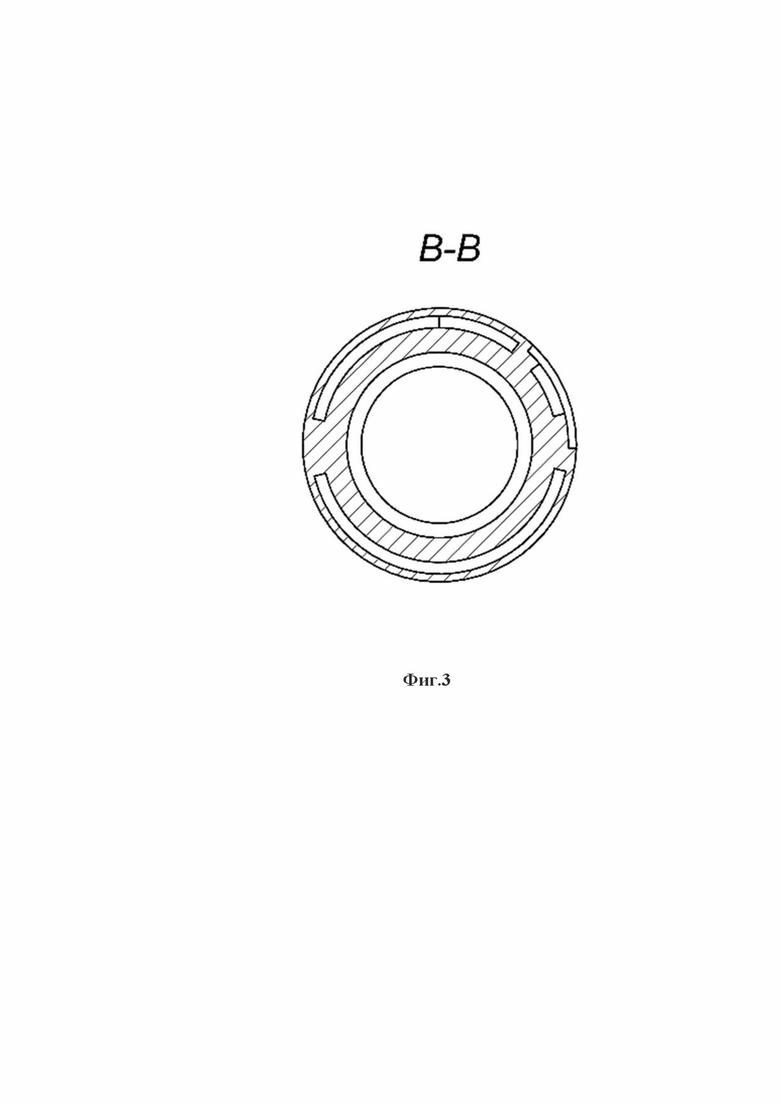

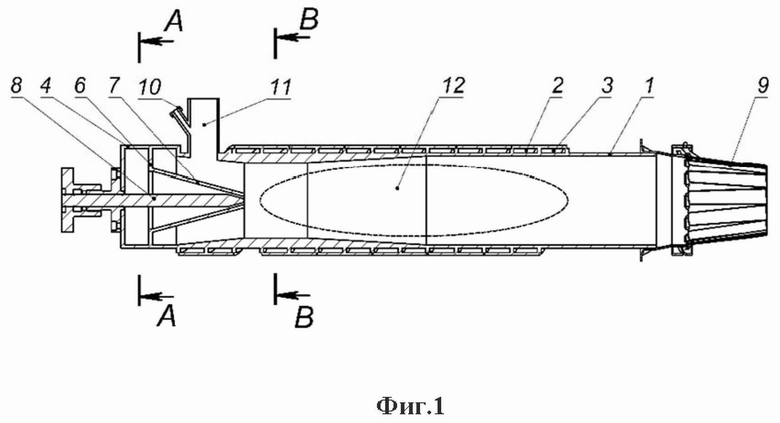

Предлагаемое изобретение поясняется чертежами, где на фиг. показан вид устройства в разрезе сбоку, на фиг 2 - разрез А-А, на фиг. 3 - разрез В-В, где: 1 - полая труба, 2 и 3 - теплоотводящие спиральные каналы, 4 - завихритель, 5 - стенка завихрителя 4, 6 - стенка завихрителя 4, 7 - проходной полый конус, 8 - подвижная штанга, 9 - диффузор, 10 - форсунка, 11 - канал, 12 - зона горения.

Корпус устройства представляет собой полую трубу 1 переменного сечения с выполненной на ее внешней стороне двумя теплоотводящими спиральными каналами 2 и 3, при этом спираль 2 служит для предварительного нагрева топливной смеси, ее перевод в газообразное состояние и обеспечения эндотермической реакции конверсии углерода с водой, а спираль 3 служит для предварительного нагрева подаваемого окислителя (воздуха).

Подача предварительно нагретых топливной смеси и окислителя в зону горения 12 выполняется через завихритель 4, имеющий две раздельные камеры, выполненные по форме одного витка плоской спирали типа «улитка», являющимся продолжением теплоотводящих спиральных каналов 2 и 3 и обеспечивающее сонаправленное вращение топливной смеси и окислителя внутри трубы 1 устройства. При этом камера завихрителя 4, через которую подается топливная смесь, на входе имеет стенку 5 функция которой расширить сечение канала подачи уже переведенной в газообразное состояние топливной смеси непосредственно на входе в завихритель 4 с целью снижения скорости его поступательного движения и, соответственно, динамической составляющей давления, что влечет повышение статической составляющей давления газа и соответственно дополнительное повышение его температуры.

Камеры завихрителя 4 разделены стенкой 6, на которой соосно корпусу горелки выполнен проходной полый конус 7, выполняющий роль форсунки подачи топлива в зону горения, при этом его внутренняя поверхность служит для повышения угловой скорости вращения топливной смеси, подаваемой из завихрителя 4 в зону горения, а наружная поверхность конуса 7, вкупе с горловиной (на фиг. не указана) корпуса 1 устройства, обеспечивают повышение скорости вращения окислителя на протяжении от завихрителя 4 до зоны горения 12.

Таким образом наружный вихрь воздуха - ближе к стенкам горелки формирует наиболее холодный (тяжелый) слой, что снижает, перегрев корпуса 1; а более быстрый внутренний вихрь топливной смеси, имеет более низкое давление (согласно закону Бернулли), благодаря чему пламя обжимается и растягивается вдоль оси устройства обеспечивая равномерное и полное прогорание смеси (сечение В-В).

Давление и скорость подачи топливной смеси в зону горения 12 регулируется подвижной штангой 8 расположенной внутри конуса 7.

Сопротивление потоку отходящих из горелки газов настраивается диффузором 9.

В качестве топливной смеси используется смесь углеводородов ( в качестве сырья содержащего которых, может быть использовано отработанные машинные масла) и воды, соотношение которых подбирается согласно стехиометрическим коэффициентам высокотемпературной реакции

CnHm + nH2O → nCO + (n + m/2) H2 (1),

где CnHm - углеводород (масло либор иной подходящий), а nH2O - вода в количестве достаточном по стехиометрическому соотношению реакции (1).

Реакция преобразования компонентов в синтез-газ происходит при их нагреве в теплоотводящем спиральном канале 2, горелки и далее в камере завихрителя 4 при обеспечении высокотемпературной диссоциации молекул углеводорода на составляющие их углерод С и водород H2.Разложение углеводородов можно рассмотреть на примере метана CH4.

Как известно из уровня техники, разложение метана начинается при 300 С, а при 1000°С метан может разлагаться практически полностью.

Достаточное описание реакции есть по ссылке Дидактические единицы. Горение; диссоциация газов (studopedia.su), либо в учебниках по металлургии (Теория металлургических процессов: учебник для вузов. Рыжонков Д.И., Арсентьев П.П., Яковлев В.В. и др. - М.: Металлургия, 1989, 392 с.; Теория металлургических процессов: учебное пособие для вузов. Попель С.И., Сотников А.И., Бороненков В.И. М.: Металлургия, 1986. с. 483; Теория металлургических процессов. С.И. Филиппов.)

Полученный при диссоциации углерод реагирует с водяным паром (входящей в состав топливной смеси воды) по эндотермической реакции водяного газа:

C + H2O = CO + H2 (2)

Таким образом, после предварительного нагрева топливной смеси мы получаем горючий газ из смеси монооксида углерода CO с водородом H2 и остатков водяного пара, пригодный как для получения тепла путем сжигания в токе воздуха, предварительно нагретого во второй теплоотводящем спиральном канале 3, так и для ведения реакций восстановления порошкообразных оксидов.

Вторым вариантом топливной смеси является мелкодисперсная водная взвесь микронного (до 5 мкм) либо субмикронного углерода (кокс, графит, антрацит) помол которого выполняется мокрым способом непосредственно перед подачей в топливной смеси в теплоотводящий спиральный канал 2 устройства. Соотношение углерода и воды подбираются согласно реакции водяного газа (https://ru.wikipedia.org/wiki/Водяной_газ)

C + H2O = CO + H2 (2)

Реакция, как и в первом варианте, проводится в зоне теплоотводящем спиральном канале 2 и при входе в зону завихрителя 4. Так как два теплоотводящих спиральных канала 2 и 3, то в 2 подают топливную смесь, а в 3 подают воздух. Энергоэффективность оценена по стандартной энталпии образования компонентов, с учетом теплоемкости и предварительного нагрева до 1000 С: Для получения 1000 кДж получаемой энергии тратится 260 кДж на осуществление реакции (2) и 100 кДж на нагрев смеси.

При использовании любого из перечисленных вариантов топливной смеси основным этапом подготовки смеси для горения является прохождение высокотемпературной химической реакции углерода с перегретым водяным паром (2) продуктами которой являются водород и монооксид углерода, являющиеся эффективными восстановителями для многих металлургических реакций.

Устройство работает следующим образом.

Для запуска процесса горения устройство предварительно прогревается путем сжигания стандартного топлива (пропан, керосин и т.п.) подаваемого через форсунку 10, встроенную в канал 11, где смешивается с атмосферным воздухом и поджигается любым доступным методом, например, прямой поджиг горящей лучиной, применение электрической свечи и т.п.

Подача воздуха по теплоотводящему спиральному каналу 3 выполняется постоянно, как при подаче пропана, так и при подаче топливной смеси. По достижении в теплоотводящих спиральных каналах 2 и 3 температуры достаточной для проведения реакции (2), начинается подача топливной смеси, температура и давление которой в теплоотводящем спиральном канале 2 контролируется термопарами и датчиками давления (на схеме не указаны) по значению которых может быть скорректирована как скорость подачи топливной смеси, так и давление внутри теплоотводящего спирального канала 2 путем регулирования положения штанги 8 относительно конуса 7, а подача стандартного топлива прекращается, при этом канал 11 может быть перекрыт, либо использован для подачи порошкообразных оксидов с целью их восстановления в процессе горения топливной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2018 |

|

RU2761331C2 |

| Низкоэмиссионная газовая горелка с внешней подачей топлива | 2024 |

|

RU2825927C1 |

| УСТРОЙСТВО ГОРЕЛОЧНОЕ ДЛЯ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494310C1 |

| Горелка вихревая противоточная | 2020 |

|

RU2740240C1 |

| СПОСОБ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494311C1 |

| БЛОЧНАЯ УСТАНОВКА ПОЛНОЙ КАРБОНИЗАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2022 |

|

RU2803703C1 |

| ТОПЛИВОВОЗДУШНАЯ ДВУХЗОННАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2713240C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2262039C2 |

| СПОСОБ ЧАСТИЧНОГО ОКИСЛЕНИЯ | 2019 |

|

RU2810333C2 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ ДЛЯ ЗЕРНОСУШИЛКИ | 2016 |

|

RU2633744C1 |

Изобретение относится к области теплоэнергетики. Устройство горения масловодяной и угольно-водяной смеси содержит загрузочный канал, корпус, представляющий собой полую трубу переменного сечения с выполненными на ее внешней стороне двумя теплоотводящими спиральными каналами, и завихритель, имеющий две раздельные камеры, выполненные по форме одного витка плоской спирали, при этом завихритель на входе имеет стенку и является продолжением теплоотводящих спиральных каналов, в свою очередь камеры завихрителя разделены стенкой, на которой соосно корпусу горелки выполнен проходной полый конус, причем внутри конуса расположена регулирующая штанга. Корпус имеет горловину и снабжен диффузором. Технический результат - обеспечение возможности контроля скорости подачи и стехиометрического состава топливной смеси при подготовке топлива непосредственно к процессу горения с целью обеспечения полноты прохождения реакций горения. 1 з.п. ф-лы, 3 ил.

1. Устройство горения масловодяной и угольно-водяной смеси, содержащее загрузочный канал, отличающееся тем, что включает корпус устройства, представляющий собой полую трубу переменного сечения с выполненными на её внешней стороне двумя теплоотводящими спиральными каналами, и завихритель, имеющий две раздельные камеры, выполненные по форме одного витка плоской спирали, при этом завихритель на входе имеет стенку и является продолжением теплоотводящих спиральных каналов, в свою очередь камеры завихрителя разделены стенкой, на которой соосно корпусу горелки выполнен проходной полый конус, причем внутри конуса расположена регулирующая штанга.

2. Устройство горения масловодяной и угольно-водяной смеси по п. 1, отличающееся тем, что корпус имеет горловину и снабжен диффузором.

| Приспособление для очистки масла в веретенных втулках прядильных и крутильных машин | 1957 |

|

SU116969A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2007 |

|

RU2334914C1 |

| СИСТЕМА ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА К СЖИГАНИЮ | 1996 |

|

RU2132019C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2011 |

|

RU2460014C1 |

Авторы

Даты

2024-07-09—Публикация

2023-12-21—Подача