Область техники, к которой относится изобретение

Настоящее изобретение относится к частичному окислению, выполняемому в реакторах автотермического риформинга или в реакторах частичного окисления.

Уровень техники

Реакторы автотермического риформинга (АТР) и частичного окисления (ЧО) широко используются в области производства синтез-газа.

Реактор АТР может использоваться в качестве отдельной установки для получения синтез-газа или использоваться для вторичного риформинга после первичного парового риформинга в печи с огневым подогревом. Реактор АТР, в который подается воздух, в том числе обогащенный кислородом, часто называют вторичным риформером. В отличие от этого, системы ЧО представляют собой альтернативную технологию, обычно используемую для конверсии предварительно нагретого углеводородного газа и окислителя.

Автотермический риформинг осуществляется в присутствии катализатора, тогда как частичное окисление в отсутствие последнего. Температура может составлять приблизительно от 1000 до 1300°С для АТР (на входе в слой катализатора) и быть даже выше (1300°С и более) для ЧО. Давление обычно находится в диапазоне от 10 до 100 бар.

Реакторы АТР и ЧО включают в себя горелку, которую обычно устанавливают в верхней части сосуда реактора над реакционной камерой. В случае АТР реакционная камера содержит катализатор, а в случае ЧО является незаполненной.

Горелка обеспечивает смешение газообразного топлива и газообразного окислителя. Топливо может представлять собой предварительно нагретый или подвергнутый частичному риформингу углеводород с определенным количеством пара, который может уже содержаться в топливе или добавляться в него. Окислитель обычно представляет собой воздух, в том числе обогащенный кислородом, или по существу чистый кислород с возможным добавлением пара. Углеводород может представлять собой, например, природный газ. В известной конфигурации горелка включает в себя трубу круглого сечения с окислителем, расположенную соосно с внешней трубой с топливом.

Применение систем АТР и ЧО представляет, в частности, интерес в области конверсии исходного углеводорода в частично окисленный СО-содержащий синтез-газ, например смесь H2 и СО. Для производства такого газа можно использовать как АТР, так и ЧО.

СО-содержащий газ все еще обладает значительной теплотворностью и может быть использован в качестве топлива; газообразные H2 и СО также находят разнообразное применение в химической промышленности, например в качестве исходного сырья для синтеза различных продуктов, включающих, среди прочего, аммиак и метанол.

Производство СО-содержащего газа из углеводородного сырья требует, однако, гипостехиометрических условий горения, что может привести к нежелательному сажеобразованию. Сажеобразованию сопутствует ряд отрицательных явлений: потеря углеродного сырья, которое не конвертируется надлежащим образом в СО, загрязнение и закупорка трубопроводов, необходимость в периодическом проведении дорогостоящей очистки и утилизации загрязняющих и потенциально канцерогенных веществ.

Сажеобразование представляет собой сложный процесс, на который влияют несколько параметров. Известно, например, что на сажеобразование влияют отношения пара к углероду и кислорода к углероду: чем выше эти два отношения, тем ниже сажеобразование. Тем не менее, повышение отношения пара к углероду и/или отношения кислорода к углероду с целью подавления сажеобразования имеет тот недостаток, что повышает расход пара или кислорода, представляющих собой ценные исходные материалы.

Также известно, что сажеобразование снижается при интенсивном смешении топлива и окислителя. Поэтому ряд технических решений, соответствующих уровню техники, основан на попытках уменьшить количество сажи путем придания высокой скорости и/или завихрения одному или обоим потокам топлива и окислителя. Прочие технические решения уходят от обычной соосной конфигурации потоков в попытке улучшить смешение, например путем ориентирования потока топлива в направлении, перпендикулярном направлению прохождения потока окислителя, как это описано, например, в публикации US 6076745. Важно отметить, что в этих случаях горелка имеет, тем не менее, соосно-симметричную геометрию, возможно за исключением завихрителя. Эти, да и вообще все технологии, основанные на высоких скоростях, завихрителях и изменении направления потоков, имеют тот недостаток, что им присуща значительная потеря давления.

В публикации US 3901445 описана газовая горелка для горения газообразного топлива с воздухом или чистым кислородом. В публикации ЕР 406071 описаны способ и реактор для частичного окисления углеводорода.

Таким образом, необходимость снижения сажеобразования вынуждает внедрять определенные параметры процесса, такие как большой избыток пара/кислорода или высокая скорость и завихрение потоков, что неизбежно влечет за собой ряд отрицательных явлений.

Поэтому в настоящее время все еще существует потребность в усовершенствованной конструкции горелки для процессов АТР или ЧО, позволяющей снизить сажеобразование и обеспечивающей более благоприятные условия процесса, благодаря чему сводятся к минимуму вышеуказанные недостатки.

Раскрытие изобретения

Целью изобретения является решение вышеуказанной проблемы и разработка усовершенствованного способа частичного окисления с более низким сажеобразованием по сравнению с уровнем техники при заданном наборе параметров процесса, таких как давление и температура реакции, расход пара и кислорода, перепад давления подаваемых потоков топлива и окислителя.

В изобретении предлагается реактор для частичного окисления газообразного углеводородного топлива, включающий в себя сосуд, реакционную камеру, по меньшей мере один горелочный узел, причем:

- упомянутый горелочный узел содержит единственную форсунку для окислителя,

- реактор включает в себя по меньшей мере один топливный канал, сообщающийся с впуском упомянутого газообразного углеводородного топлива,

- упомянутая форсунка для окислителя содержит трубу форсунки для окислителя и выпуск форсунки для окислителя,

- труба форсунки для окислителя и топливный канал выполнены с возможностью образования диффузионного пламени в реакционной камере,

- выпуск форсунки для окислителя выполнен в форме двух или более продолговатых лепестков, выступающих в радиальном направлении от оси трубы форсунки для окислителя.

Реактор может представлять собой, например, каталитический реактор автотермического риформинга (АТР) или некаталитический реактор частичного окисления (ЧО).

В соответствии с вышесказанным, в изобретении предлагается способ частичного окисления газообразного углеводородного топлива с целью образования газообразного продукта, реализуемый в описанном выше реакторе. Способ частичного окисления, предлагаемый в изобретении, может быть основан на процессе автотермического риформинга согласно первым вариантам осуществления изобретения или на некаталитическом процессе согласно вторым вариантам осуществления изобретения.

Термин "горелочный узел" относится к отдельному устройству, включающему в себя единственную форсунку для окислителя и установленному съемным образом на сосуде реактора. Съемное (как правило) исполнение горелочного узла обеспечивает возможность выполнения осмотра, технического обслуживания или замены.

Горелочный узел включает в себя по меньшей мере один соединительный элемент (например, первый фланец), выполненный с возможностью пригонки к соответствующему соединительному элементу (например, второму фланцу) сосуда. Например, горелочный узел имеет продолговатый в осевом направлении корпус, монтируемый на верхней части сосуда.

Горелочный узел может быть соединен с сосудом таким образом, что его форсунка для окислителя по меньшей мере частично располагается внутри топливного канала реактора.

Реактор может содержать единственный горелочный узел или несколько горелочных узлов.

В варианте осуществления изобретения, предусматривающем несколько горелок, горелочные узлы могут быть расположены на разных участках сосуда. Каждый горелочный узел может содержать соответствующую единственную форсунку для окислителя. Реактор может включать в себя единственный горелочный узел, смонтированный внутри топливного канала, или несколько горелочных узлов, для каждого из которых предусмотрен соответствующий топливный канал. Горелочные узлы, смонтированные внутри разных топливных каналов, могут также содержать разные впуски топлива.

В частности, реактор может включать в себя несколько горелочных узлов, смонтированных на сосуде, и несколько топливных каналов, причем каждый горелочный узел содержит соответствующую форсунку для окислителя, каждая форсунка для окислителя упомянутых горелочных узлов установлена внутри соответствующего топливного канала и каждому топливному каналу сопоставлена единственная форсунка для окислителя.

Реактор может включать в себя одну или более форсунок для топлива, не вмещающих в себя форсунки для окислителя и пространственно разделенных с последними. Например, реактор может содержать форсунку для топлива, расположенную вдоль оси сосуда высокого давления, а несколько форсунок для окислителя располагаются вокруг форсунки для топлива как спутники, причем каждая форсунка для окислителя имеет собственное соединение с сосудом, пространственно отделенное от соединений других форсунок окислителя.

Горелочный(-е) узел(-лы) предпочтительно располагается(-ются) над реакционной камерой.

Труба форсунки для окислителя не сообщается вдоль своей длины с топливным каналом, так что топливо встречается с окислителем только на выпуске форсунки для окислителя.

Таким образом, топливо и окислитель создают диффузионное пламя в реакционной камере. Труба форсунки для окислителя и топливный канал могут быть параллельными или по существу параллельными. Труба форсунки для окислителя и топливный канал предпочтительно являются соосными, например труба форсунки для окислителя располагается внутри топливного канала соосно с последним.

Выпуск форсунки для окислителя имеет дольчатую форму. Упомянутый выпуск форсунки включает соответственно два или более лепестка, которые выступают, предпочтительно симметричным образом, из центра выпуска форсунки.

В одном варианте осуществления изобретения выпуск форсунки для окислителя содержит два продолговатых лепестка, расположенных противоположно друг другу, то есть развернутых на 180°. В соответствии с этим, упомянутый выпуск форсунки может иметь форму продолговатого прямоугольника со скругленными концами.

В другом варианте осуществления изобретения выпуск форсунки для окислителя содержит три или более продолговатых лепестка, расположенных радиально вокруг центра трубы форсунки. В соответствии с этим, упомянутый выпуск форсунки имеет звездообразную конфигурацию.

Несколько радиально простирающихся продолговатых лепестков предпочтительно разделены постоянным угловым интервалом, составляющим 360/n градусов, где n - число лепестков.

Заявителем было установлено, что при заданном наборе параметров вышеописанная конфигурация выпуска форсунки для окислителя удивительным образом снижает сажеобразование по сравнению с горелками, соответствующими уровню техники.

В частности, заявителем было установлено, что малое число упомянутых продолговатых лепестков является предпочтительным для снижения сажеобразования. В предпочтительных вариантах осуществления изобретения предусматривается от двух до восьми лепестков, более предпочтительно от двух до пяти лепестков, например три или четыре лепестка.

Каждый продолговатый лепесток может содержать две по существу параллельные стенки, сходящиеся в дистальном кончике. Каждый продолговатый лепесток имеет радиальную длину от центра трубы форсунки до дистального кончика, предпочтительно превышающую расстояние между упомянутыми двумя параллельными стенками. В частности, в предпочтительном варианте осуществления изобретения отношение упомянутой радиальной длины к упомянутому расстоянию составляет по меньшей мере 2, более предпочтительно от 2 до 40, еще более предпочтительно от 5 до 20.

Труба форсунки для окислителя и топливный канал могут иметь круглое поперечное сечение, хотя может быть предусмотрена и другая форма поперечного сечения, например квадратная или прямоугольная. Труба форсунки для окислителя и топливный канал могут иметь одинаковую или разную форму поперечного сечения. Топливный канал может также рассматриваться как внешняя труба.

В непосредственной близости к выпуску форсунки для окислителя ее форма изменяется от первой формы трубы до второй формы выпуска. В предпочтительном варианте осуществления изобретения форсунка для окислителя содержит переходную область, в которой форма форсунки постепенно изменяется от формы трубы до формы выпуска.

Труба форсунки для окислителя может также включать участок с поперечным сечением, постепенно уменьшающимся в направлении выпуска форсунки. Этот участок постепенного уменьшения поперечного сечения может включать переходную область, упомянутую выше.

Уменьшение поперечного сечения обеспечивает преимущество, поскольку ускоряет поток окислителя до его встречи с топливом. Постепенное уменьшение поперечного сечения позволяет избежать отделения граничного слоя и способствует равномерному распределению скорости на выпуске форсунки для окислителя.

В предпочтительном варианте осуществления изобретения горелочный узел не включает в себя завихритель. В горелочном узле может быть предусмотрено, в случае необходимости, водяное или газовое охлаждение. В подобном случае горелочный узел включает в себя впуск и выпуск для охлаждающей среды, которая проходит сквозь соответствующую внутреннюю камеру. Использование системы охлаждения, тем не менее, не является существенно важным, и в некоторых вариантах осуществления изобретения охлаждение горелочного узла не предусмотрено.

В некоторых вариантах осуществления изобретения участок выпуска окислителя находится перед участком выпуска топлива, и поэтому труба для подачи окислителя простирается внутрь камеры сгорания, располагаясь, например, при вертикальной конфигурации под выпуском топлива. В альтернативных вариантах осуществления изобретения участок выпуска окислителя расположен позади участка выпуска топлива, и поэтому форсунка для окислителя заканчивается внутри топливного канала.

Варианты осуществления изобретения с форсункой для окислителя, заканчивающейся внутри топливного канала, могут быть предпочтительными, поскольку они обеспечивают дополнительное пространство для горения. В частности, нижняя часть топливного канала (например, нижняя часть горловины реактора) может действовать в качестве дополнительной камеры сгорания, что позволяет соответственно уменьшить размеры основной камеры сгорания и реактора в целом.

Заявителем было установлено, что способ частичного окисления, основанный на описанной выше конфигурации форсунки для окислителя, обеспечивает, при заданных параметрах процесса, удивительно низкое сажеобразование по сравнению с обычными форсунками, имеющими круглое поперечное сечение.

Предполагается, что снижение сажеобразования связано с увеличением контактной поверхности между топливом и окислителем на выпуске форсунки для окислителя и, следовательно, улучшением смешения, обусловленным формой продолговатых лепестков. При заданных скоростях и характеристиках потоков окислителя и топлива дольчатая конфигурация форсунки для окислителя обеспечивает более хорошее смешение по сравнению с обычной круглой форсункой.

Прочие преимущества включают сохранение соосности каналов подачи топлива и окислителя, отсутствие необходимости в использовании завихрителя, что способствовало бы возникновению значительного перепада давления, получение с помощью этого способа сравнительно короткого диффузионного пламени, что выражается в более равномерном распределении температуры в зоне сгорания.

Изобретение также применимо ко вторичному риформингу. В процессе вторичного риформинга сажеобразование, вообще говоря, не представляет собой проблему, но и в этом случае изобретение обеспечивает преимущество в отношении лучшего смешения топлива и окислителя при малом перепаде давления по сравнению с уровнем техники.

Преимущества изобретения становятся еще более очевидными при ознакомлении с подробным описанием, приведенным ниже и относящимся к предпочтительному варианту осуществления изобретения.

Краткое описание чертежей

На чертежах показано:

фиг. 1 - схема реактора АТР для реализации способа частичного окисления согласно одному из вариантов осуществления изобретения,

фиг. 2 детальное изображение горелочного узла реактора, показанного на фиг. 1, в первом варианте осуществления изобретения,

фиг. 3 - детальное изображение горелочного узла во втором варианте осуществления изобретения,

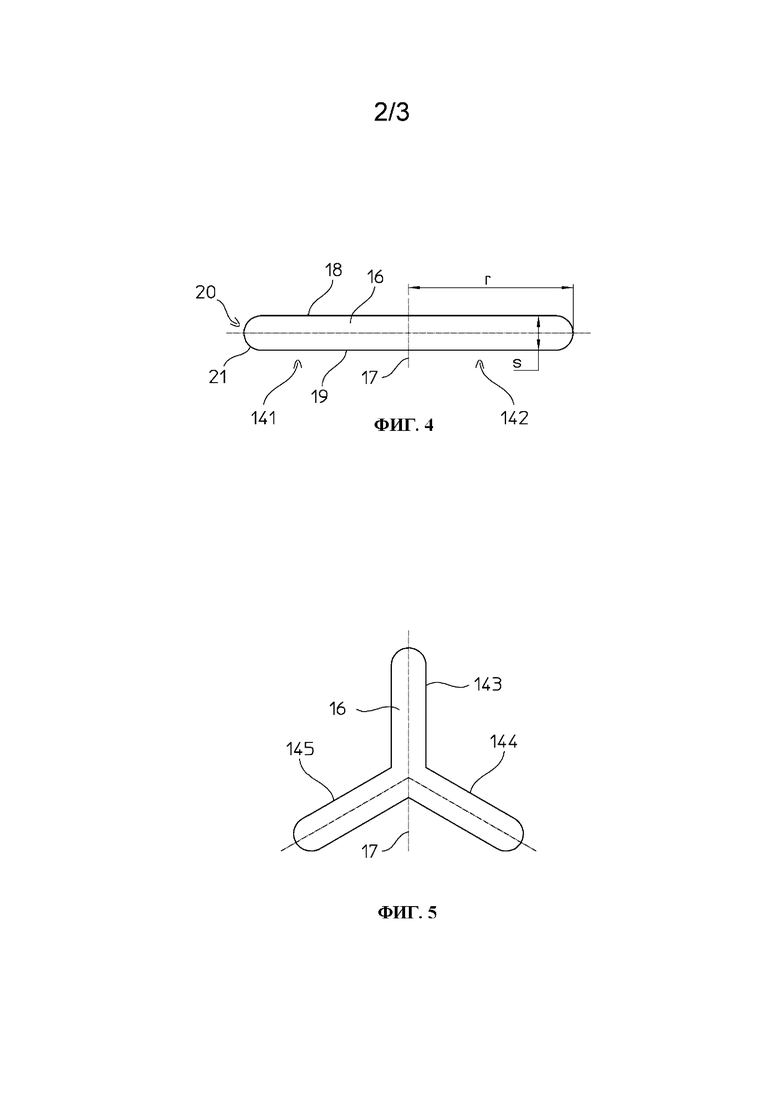

фиг. 4 поперечное сечение выпуска форсунки горелки, показанной на фиг. 2 или фиг. 3, в одном из вариантов осуществления изобретения,

фиг. 5 выпуск форсунки в другом варианте осуществления изобретения,

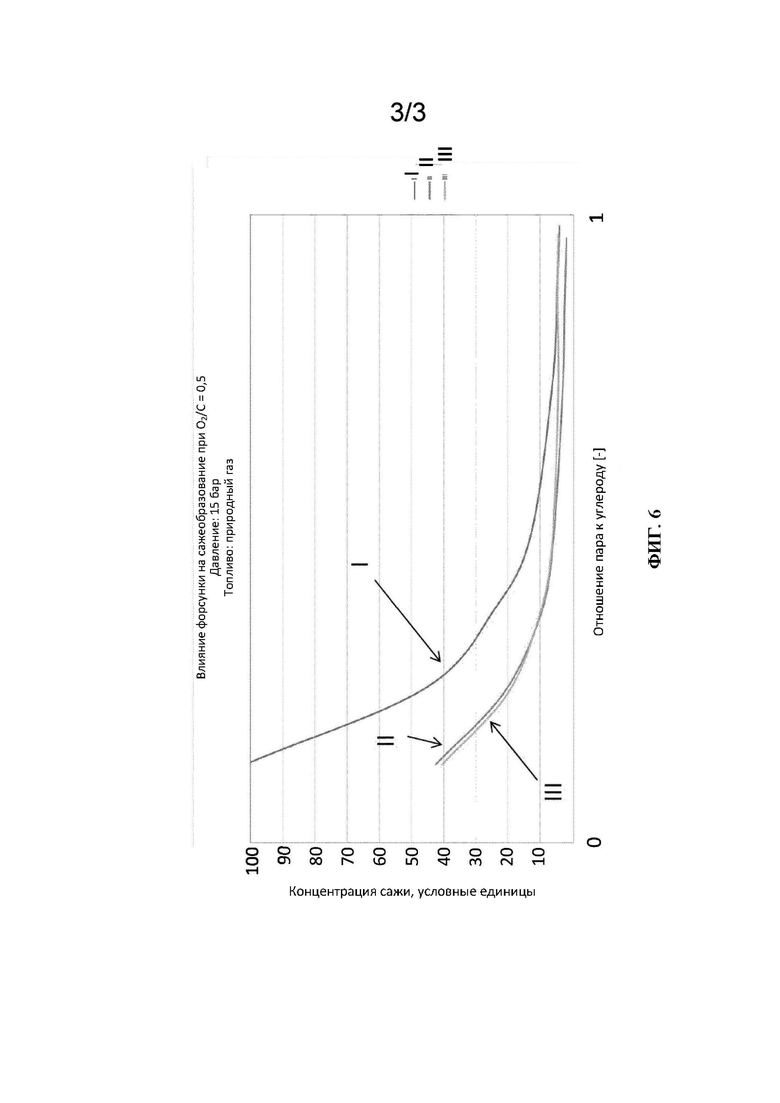

фиг. 6 результаты эксперимента, представленные в виде графика зависимости сажеобразования от отношения пара к углероду для форсунки, соответствующей уровню техники, и для некоторых вариантов осуществления изобретения.

Подробное описание изобретения

На чертежах показан реактор 1 автотермического риформинга (АТР) с осью А-А, включающий в себя сосуд 30, реакционную камеру 2 внутри сосуда 30 и слой 3 катализатора в реакционной камере 2. Реактор 1 получает газообразное топливо 5 через впуск 31 топлива и окислитель 4 и вырабатывает газообразный продукт 6, представляющий собой частично окисленный газ, содержащий H2 и СО.

Реактор 1 включает в себя горелочный узел 10, установленный в сосуде 30 и смонтированный над реакционной камерой 2. Горелочный узел 10 включает в себя единственную форсунку 11 для окислителя, расположенную соосно с топливным каналом 12 реактора 1. В частности, топливный канал 12 образует внешнюю трубу вокруг форсунки 11 для окислителя, причем форсунка 11 для окислителя и топливный канал 12 имеют общую ось. В данном примере горелочный узел смонтирован соосно, а упомянутая общая ось форсунки 11 для окислителя и топливного канала 12 представляет собой ось А-А реактора 1.

Топливный канал 12 ограничен верхней горловиной 24 реактора 1. Например, топливный канал 12 ограничен огнеупорной стенкой верхней горловины 24, образующей наружную стенку топливного канала 12. Форсунка 11 для окислителя образует внутреннюю стенку кольцевого прохода для топлива внутри топливного канала 12.

Форсунка 11 для окислителя содержит трубу 13 и выпуск 14.

Форсунка 11 для окислителя сообщается с впуском окислителя, а топливный канал 12 сообщается с впуском 31 топлива. Поэтому в процессе работы в форсунку 11 подается окислитель 4, а в топливный канал 12 топливо 5.

Окислитель 4 и топливо 5 образуют два отдельных потока, параллельных и соосных друг другу. Окислитель 4 в трубе 13 форсунки для окислителя и топливо 5 в топливном канале 12 вначале разделяются стенкой трубы 13 и встречаются только на выпуске 14 форсунки для окислителя (в частности, на участке 16 выпуска окислителя), где они образуют диффузионное пламя F.

Участок 15 выпуска топлива находится на конце топливного канала 15, а участок 16 выпуска окислителя - на конце выпуска 14 форсунки для окислителя.

На фиг. 2 представлен первый вариант осуществления изобретения, в котором участок 16 выпуска окислителя расположен впереди участка 15 выпуска топлива в направлении реакционной камеры 2 и, следовательно, форсунка 11 для окислителя простирается в область 22 смешения над каталитическим слоем 3. Согласно этому первому варианту осуществления изобретения, в случае вертикальной конфигурации, показанной на чертеже, участок 16 выпуска окислителя расположен под участком 15 выпуска топлива.

На фиг. 3 представлен второй вариант осуществления изобретения, в котором участок 16 выпуска окислителя расположен над участком 15 выпуска топлива. В соответствии с этим, форсунка 11 для окислителя заканчивается в топливном канале 12. Согласно этому второму варианту осуществления изобретения, в случае вертикальной конфигурации, показанной на чертеже, участок 16 выпуска окислителя расположен над участком 15 выпуска топлива. Окислитель 4 и топливо 5 встречаются в области 22 смешения, которая находится в верхней части камеры 2 сгорания и предпочтительно простирается в горловину 24. В реакторе АТР, содержащем каталитический слой 3, область 22 смешения расположена над этим слоем.

Из фиг. 3 следует, что смешение и сгорание начинаются в нижней области 24а горловины 24. Упомянутую область 24а можно рассматривать как дополнительную область смешения и сгорания, предусматриваемую в дополнение к основной камере 3, расположенной над каталитическим слоем 3 и занимающую большую часть сосуда 30.

Одним объектом изобретения является многолепестковая конфигурация выпуска 14 форсунки для окислителя. Выпуск 14 форсунки для окислителя может включать два лепестка или более, как показано, например, на фиг. 4 и фиг. 5.

На фиг. 4 представлен вариант осуществления изобретения, в котором выпуск 14 форсунки для окислителя оканчивается первым лепестком 141 и вторым лепестком 142, простирающимся в противоположную сторону от первого лепестка, то есть лепестки 141, 142 развернуты на 180° вокруг центральной оси 17 трубы 13 форсунки. Каждый продолговатый лепесток 141 или 142 содержит две по существу параллельные стенки 18, 19, сходящиеся в дистальном кончике 20.

Каждый продолговатый лепесток имеет радиальную длину r от центра трубы 13 форсунки до дистального кончика 20, превышающую расстояние s между упомянутыми двумя параллельными стенками 18, 19. Упомянутое отношение r/s предпочтительно составляет от 2 до 40, более предпочтительно - от 5 до 20.

В соответствии с этим, концевой участок выпуска 14 форсунки для окислителя принимает форму плоского тела ("клюва утконоса"), а участок 16 выпуска - форму продолговатого прямоугольника со скругленными концами 21. Это способствует увеличению поверхности контакта между топливом и окислителем в области 22 смешения, расположенной по потоку после выпуска 14 форсунки, и образованию диффузионного пламени F.

В частности, окислитель 4 выходит из форсунки 11 в виде мощного и плоского потока, проходящего соосно потоку топлива и образующего с ним большую контактную поверхность, чем могла бы быть получена при круглой конфигурации. Как показано на фиг. 2, соосные потоки окислителя 4 и топлива 5 смешиваются в области 22. Соосность потоков в области смешения представляет собой преимущество, позволяющее уменьшить перепад давления.

Заявителем было установлено, что в основном плоская, хотя и не имеющая радиальной симметрии, форма получаемого таким путем диффузионного пламени F имеет следствием неожиданно низкое сажеобразование. Более конкретно, количество образующейся сажи значительно меньше, чем в случае круглой конфигурации, при той же скорости струи окислителя и тех же параметрах процесса.

Согласно другому предпочтительному варианту осуществления изобретения, форсунка 11 для окислителя содержит переходную область 23, в которой форма форсунки постепенно изменяется от формы трубы 13 до формы выпуска 14. Труба 13 форсунки может также включать участок с поперечным сечением, постепенно уменьшающимся в направлении выпуска 14 форсунки для придания ускорения потоку 4 окислителя перед его встречей с потоком 5 топлива.

На фиг. 5 представлен вариант осуществления изобретения, в котором выпуск 14 форсунки для окислителя содержит три продолговатых лепестка 143, 144, 145, разделенных интервалом 120° и расположенных в звездообразной конфигурации. В других вариантах осуществления изобретения может быть предусмотрено большее число лепестков, хотя предпочтительно предусмотреть от двух до восьми, более предпочтительно от двух до пяти лепестков.

В многолепестковой конфигурации каждый лепесток выпуска 14 форсунки для окислителя предпочтительно имеет форму, описанную выше и показанную на фиг. 2, и вышеупомянутое предпочтительное отношение r/s.

Способ, предлагаемый в изобретении, может быть реализован в реакторе частичного окисления (ЧО). Этот реактор может быть схож с реактором 1, описанным выше, но не содержать внутри каталитического слоя.

Реактор АТР или ЧО может также содержать более одного горелочного узла. Каждый горелочный узел включает в себя единственную форсунку для окислителя и образует отдельный компонент, который может быть демонтирован с сосуда, например для технического обслуживания, осмотра или замены. Разные горелочные узлы могут иметь один и тот же впуск топлива и топливный канал или содержать раздельные упомянутые элементы.

В некоторых вариантах осуществления изобретения может быть предусмотрено водяное или газовое охлаждение горелочного узла. Газовое охлаждение может выполняться с использованием пара или других газов. После использования с целью охлаждения горелки охлаждающий газ может быть выпущен в установку либо может покинуть установку через предназначенную для этого выпускную форсунку, не смешиваясь с потоком газа вокруг горелки.

На фиг. 6 представлен график зависимости концентрации сажи от отношения пара к углероду в горелочном узле реактора АТР или ЧО, соответствующем изобретению, при О2/С=0,5 и давлении 15 бар и использовании природного газа в качестве топлива и кислорода в качестве окислителя.

Кривая I относится к круглой форсунке для окислителя, соответствующей уровню техники, кривая II к двухлепестковой форсунке для окислителя и кривая III - к трехлепестковой форсунке для окислителя.

Фиг. 6 демонстрирует значительное преимущество изобретения в смысле низкого сажеобразования по сравнению с обычной горелкой с круглой форсункой для окислителя, в частности при малой величине отношения пара к углероду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАВЛЕНИЯ САЖЕОБРАЗОВАНИЯ В РЕАКТОРАХ АВТОТЕРМИЧЕСКОГО РИФОРМИНГА И ЧАСТИЧНОГО ОКИСЛЕНИЯ | 2020 |

|

RU2808457C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА И СООТВЕТСТВУЮЩАЯ ВНЕШНЯЯ СЕКЦИЯ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2013 |

|

RU2617772C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2008 |

|

RU2374173C1 |

| ЧАСТИЧНОЕ ОКИСЛЕНИЕ МЕТАНА И ВЫСШИХ УГЛЕВОДОРОДОВ В ПОТОКАХ СИНТЕЗ-ГАЗА | 2012 |

|

RU2600373C2 |

| ГОРЕЛКА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2018 |

|

RU2761331C2 |

| СИСТЕМА ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2443040C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДОСОДЕРЖАЩЕГО СИНТЕЗ-ГАЗА | 2018 |

|

RU2780578C2 |

| РЕАКТОР С ЭЛЕКТРИЧЕСКИ НАГРЕВАЕМЫМ СТРУКТУРИРОВАННЫМ КЕРАМИЧЕСКИМ КАТАЛИЗАТОРОМ | 2021 |

|

RU2829337C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ НАНОКАТАЛИЗАТОРОВ В НЕФТЕНОСНЫЕ ПЛАСТЫ (ВАРИАНТЫ) | 2008 |

|

RU2475637C2 |

| Камера сгорания газовой турбины для сжигания водородсодержащих смесей | 2024 |

|

RU2837101C1 |

Изобретение относится к частичному окислению, выполняемому в реакторах автотермического риформинга или в реакторах частичного окисления. Способ частичного окисления газообразного углеводородного топлива (5) осуществляют в реакторе (1), включающем сосуд (30), реакционную камеру (2) и по меньшей мере один горелочный узел (10). При котором образуется газообразный продукт (6), содержащий водород и окись углерода. Горелочный узел (10) имеет единственную форсунку (11) для окислителя. Реактор (1) включает по меньшей мере один топливный канал (12), сообщающийся с впуском (31) упомянутого газообразного углеводородного топлива. Форсунка (11) для окислителя содержит трубу (13) форсунки для окислителя и выпуск (14) форсунки для окислителя. Труба (13) форсунки для окислителя и топливный канал (12) выполнены с возможностью образования диффузионного пламени. Выпуск (14) форсунки для окислителя имеет форму двух или более продолговатых лепестков (141-145), выступающих от оси (17) трубы (13) форсунки для окислителя. Способ включает подачу окислителя (4) в форсунку для окислителя реактора, подачу углеводородного топлива (5) в топливный канал реактора и образование диффузионного пламени (F) на выпуске форсунки для топлива. Изобретение обеспечивает усовершенствование способа частичного окисления газообразного углеводородного топлива и снижение сажеобразования при заданном наборе параметров процесса. 18 з.п. ф-лы, 6 ил.

1. Способ частичного окисления газообразного углеводородного топлива (5), осуществляемый в реакторе (1), включающем сосуд (30), реакционную камеру (2) и по меньшей мере один горелочный узел (10), при котором образуется газообразный продукт (6), содержащий водород и окись углерода,

причем горелочный узел (10) имеет единственную форсунку (11) для окислителя,

реактор (1) включает по меньшей мере один топливный канал (12), сообщающийся с впуском (31) упомянутого газообразного углеводородного топлива,

форсунка (11) для окислителя содержит трубу (13) форсунки для окислителя и выпуск (14) форсунки для окислителя,

труба (13) форсунки для окислителя и топливный канал (12) выполнены с возможностью образования диффузионного пламени,

выпуск (14) форсунки для окислителя имеет форму двух или более продолговатых лепестков (141-145), выступающих от оси (17) трубы (13) форсунки для окислителя,

и способ включает подачу окислителя (4) в форсунку для окислителя реактора, подачу углеводородного топлива (5) в топливный канал реактора, образование диффузионного пламени (F) на выпуске форсунки для топлива.

2. Способ по п. 1, в котором упомянутый выпуск (14) форсунки для окислителя реактора имеет два продолговатых лепестка (141, 142), расположенных симметрично и противоположно друг другу.

3. Способ по п. 1, в котором выпуск (14) форсунки для окислителя реактора имеет три или более продолговатых лепестка (143, 144, 145), расположенных радиально вокруг центра трубы (13) форсунки для окислителя.

4. Способ по п. 3, в котором радиально расположенные продолговатые лепестки в реакторе разнесены на постоянный угловой интервал.

5. Способ по п. 3 или 4, в котором число радиально расположенных лепестков реактора составляет от двух до восьми.

6. Способ по п. 5, в котором число радиально расположенных лепестков реактора составляет три или четыре.

7. Способ по одному из предыдущих пунктов, в котором каждый продолговатый лепесток реактора имеет две по существу параллельные стенки (18, 19), сходящиеся в дистальном кончике (20) лепестка, и каждый продолговатый лепесток имеет радиальную длину (r) от центра трубы форсунки для окислителя до дистального кончика, превышающую расстояние (s) между упомянутыми двумя параллельными стенками.

8. Способ по п. 7, в котором отношение (r/s) упомянутой радиальной длины к упомянутому расстоянию между параллельными стенками составляет по меньшей мере 2.

9. Способ по п. 8, в котором отношение (r/s) упомянутой радиальной длины к упомянутому расстоянию между параллельными стенками составляет от 2 до 40.

10. Способ по п. 9, в котором отношение (r/s) упомянутой радиальной длины к упомянутому расстоянию между параллельными стенками составляет от 5 до 20.

11. Способ по одному из предыдущих пунктов, в котором форсунка (11) для окислителя в реакторе имеет переходную область (23), в которой форма форсунки для окислителя постепенно изменяется от формы трубы (13) форсунки до формы выпуска (14) форсунки.

12. Способ по одному из предыдущих пунктов, в котором труба (13) форсунки для окислителя включает участок с поперечным сечением, постепенно уменьшающимся в направлении выпуска (14) форсунки.

13. Способ по одному из предыдущих пунктов, в котором форсунка (11) для окислителя и топливный канал (12) в реакторе являются соосными.

14. Способ по одному из предыдущих пунктов, в котором используют водяное или газовое охлаждение горелочного узла (10) реактора.

15. Способ по одному из предыдущих пунктов, в котором горелка реактора выполнена из одного из следующих материалов: металла, керамического материала, композитного керамического материала или комбинации этих материалов.

16. Способ по одному из предыдущих пунктов, в котором упомянутый по меньшей мере один горелочный узел (10) реактора соединен с сосудом (30) таким образом, что форсунка (11) для окислителя горелочного узла частично или полностью расположена внутри топливного канала (12) реактора.

17. Способ по одному из предыдущих пунктов, в котором реактор включает несколько горелочных узлов, смонтированных на сосуде, и несколько топливных каналов, причем каждый из горелочных узлов имеет соответствующую форсунку для окислителя, каждая форсунка для окислителя установлена внутри соответствующего топливного канала и каждый из упомянутых топливных каналов вмещает единственную форсунку для окислителя.

18. Способ по одному из предыдущих пунктов, в котором реактор включает по меньшей мере один топливный канал, в котором не размещено ни одной форсунки для окислителя.

19. Способ по п. 15, в котором реактор включает единственный топливный канал и несколько горелочных узлов, расположенных вокруг указанного топливного канала.

| WO 2004112954 A1, 29.12.2004 | |||

| US 3901445 A1, 26.08.1975 | |||

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2017 |

|

RU2647172C1 |

| US 6076745 A1, 20.06.2000 | |||

| УСТРОЙСТВО | 0 |

|

SU406071A1 |

| WO 2010034819 A1, 01.04.2010 | |||

| ГЕНЕРАТОР СИНТЕЗ-ГАЗА | 2016 |

|

RU2612632C1 |

Авторы

Даты

2023-12-27—Публикация

2019-12-19—Подача