Изобретение относится к способу переработки куриного помета в органическое топливо или вторичное органическое удобрение без выделения газообразного аммиака в окружающую среду.

Известен способ переработки подстилочного помета и навоза крупного и мелкого рогатого скота в топливные брикеты (патент РФ № 2491265, опубл. 27.08.2013). Способ предусматривает получение топливных брикетов в форме цилиндра, для чего производят сепарирование сырья и смешивание с наполнителями в смесителе принудительного типа с получением однородной массы влажностью 25-55%, отличающийся тем, что предварительное измельчение производят в роторной дробилке, если в качестве подстилки используется солома, шелуха семечек и т.п. и не предусматривает измельчения, если в качестве подстилки используется сепарированный торф или мелкие опилки, причем в случае проведения измельчения степень измельчения обеспечивают в пределах от 0 до 6 мм, с допуском отдельных включений фракций до 10-15 мм в количестве до 10% от общей массы, затем после измельчения пометную или навозную массу подают в принудительный смеситель и после смешивания в смесителе подготовленная масса подается транспортером или лопатой вручную в загрузочную воронку специального экструдера, в котором при высоком давлении 150-200 кг/см2 происходит ее гомогенизация, уплотнение и формование в выходном мундштуке экструдера, причем при формовании некоторую часть влаги отжимают в меж фланцевом зазоре мундштука и корпуса экструдера, обеспечивая выходную влажность формуемого брикета на 5-7% меньше по отношению к исходной; сушку брикетов осуществляют при температуре не более 50-60°С и не более 30-50 мин при интенсивном продувании теплым воздухом, либо при хорошей солнечной погоде сушат на открытых продуваемых площадках, защищенных от дождя.

Недостатком известного способа является то, что отработанный теплый воздух увлекает за собой пары аммиака без их последующей конденсации и сбора в виде аммиачной воды, отсутствие полной герметичности сушильного барабана, поэтому при сушке идет распространение запаха в окружающую среду, отсутствие постоянства температуры теплого воздуха.

Известен способ переработки птичьего помета (пат. РФ № 2443761, опубл. 27.02.2012), в котором птичий помет предварительно обезвоживают и сушат, нагревают до температуры его деструкции без доступа кислорода с последующим разделением на углистый остаток и парогазовую смесь. Парогазовую смесь конденсируют с образованием жидкой и несконденсированной части парогазовой смеси. Несконденсированную часть перерабатывают в электроэнергию. Жидкую часть используют как жидкое топливо и разделяют на две части. Тепло, полученное от сжигания первой части жидкого топлива, используют для энергообеспечения процессов нагрева до температуры деструкции и сушки помета. Вторую часть собирают в сборник-аккумулятор, используют как товарный продукт или на технологические и бытовые нужды предприятия. Углистый остаток используют в качестве адсорбента для очистки отходящих после сушки помета газов. После насыщения углистого остатка, его используют как удобрение и улучшающую структуру почвы добавку.

Недостатком известного способа являются достаточно высокие затраты на получение сухого помета, при термической высокотемпературной сушке помет теряет полезные качества активатора биохимических процессов в почве, термическая сушка слишком дорога в эксплуатации, при получении пирогаза остается более ядовитая субстанция, чем помет, требующая специальной утилизации.

Наиболее близким решением к предложенному изобретению является «Машина для переработки отходов, способная к процессу очистки сконденсированной водой» («Food waste treatment machine capable of cleaning process with condensed water», патент KR101309743, опубл. 17.09.2013 г). Устройство для дробления и сушки органических отходов предназначено для повторного использования органических отходов в топках или компосте и для рециркуляции неконденсированного пара путем его циркуляции. Оно содержит нагреваемое дробильно-сушильное устройство; устройство для фильтрации пыли, состоящее из первичного и вторичного фильтров; конденсатор с воздушным охлаждением для охлаждения водяного пара, прошедшего через устройство для фильтрации пыли; циркуляционное устройство, емкость для сбора конденсированной воды и устройство для фильтрации и дезодорации конденсированной воды, а также дезодорирующее каталитическое устройство. Циркуляционное устройство повторно направляет неконденсированный пар, вырабатываемый конденсатором, в дробильно-сушильное устройство. При циркуляции неконденсированного водяного пара, проходящего через циркуляционное устройство в дробильно-сушильное устройство, давление может быть повышено в трубе, соединяющей циркуляционное устройство и дробильно-сушильное устройство. Фильтрующее устройство для дезодорации конденсированной воды дезодорирует, фильтрует и выводит конденсированную воду, образующуюся в устройстве фильтрации пыли и конденсаторе, и направляет часть конденсированной воды в конденсатор. Дополнительно предусмотрено дезодорирующее каталитическое устройство для отвода части неконденсированного пара наружу после его дезодорации катализатором, так что неконденсированная вода, повторно циркулирующая в устройстве для дробления и сушки, может быть использована снаружи. В качестве устройства для дезодорации используется катализатор при комнатной температуре. Часть дезодорированного и отфильтрованного конденсата направляют для предварительного охлаждения дробильно-сушильного устройства после завершения цикла дробления и сушки.

Согласно прототипу органические отходы измельчают и нагревают в дробильно-сушильном устройстве, выполненном с возможностью вращения. Образовавшийся сухой продукт выводят из дробильно-сушильного устройства и используют в качестве сырья, топлива или компоста. Образовавшийся водяной пар с запахом, содержащий пыль, полученную при измельчении отходов, подают в устройство для фильтрации пыли, состоящее из первичного и вторичного фильтров, где происходит частичная конденсация паров, а сконденсированную воду подают в емкость для сбора конденсированной воды. Оставшийся несконденсированный пар подают в конденсатор с воздушным охлаждением, в котором водяной пар конденсируют, а затем подают в емкость для сбора конденсированной воды. Часть несконденсированного водяного пара из конденсатора циркуляционным устройством возвращают в дробильно-сушильное устройство и используют для сушки в нем органических отходов. При этом повышается давление в трубопроводе, соединяющем циркуляционное устройство и дробильно-сушильное устройство. Избыток несконденсированного пара может быть выведен в окружающую среду через дезодорирующее каталитическое устройство. Фильтрующее устройство для дезодорации конденсированной воды, накопленной в емкости для сбора конденсированной воды, дезодорирует, фильтрует и выводит конденсированную воду, образующуюся в устройстве фильтрации пыли и конденсаторе. При этом часть дезодорированной и отфильтрованной конденсированной воды направляют в конденсатор для его очистки от пыли и жировых загрязнений, что, в свою очередь увеличивает срок службы циркуляционного устройства. Остальную часть воды выводят наружу.

Недостатком известного устройства и способа по прототипу, является использование в устройстве для фильтрации и дезодорации дезодорирующих катализаторов, которые не могут произвести возврат жидкого аммиака обратно в сборник конденсата, а потребуют дополнительной регенерации в специализированной организации, а также возврат охлажденного неконденсированного пара в дробильно-сушильное устройство, что требует дополнительных затрат энергии на его нагрев после первоначального охлаждения в конденсаторе, а для работы циркуляционного устройства на перемещение охлажденного пара также требуется дополнительная энергия. По мере уменьшения активности дезодорирующего катализатора в атмосферу будет сбрасываться увеличивающееся количество газообразного аммиака. Непрерывная циркуляция охлажденного пара через дробильно-сушильное устройство постоянно перемещает пыль после подсушки органических отходов через систему фильтрации, что влечёт за собой снижение производительности по мере засорения первичного фильтра. При этом во вторичном фильтре происходит конденсация воды, которая часть пыли уносит с собой в сборник конденсата, что требует дополнительной очистки. В случае переработки органических отходов для использования конечного продукта в качестве удобрения отсутствует возможность подачи в дробильно-сушильное устройство необходимых дополнительных ингредиентов для корректировки рН и обогащения сухого удобрения.

Задачей предлагаемого изобретения является устранение вышеперечисленных недостатков при получении из куриного помета твердого органического удобрения или органического сухого топлива и аммиачной воды (гидрат аммиака), без выделения вредных запахов в окружающую среду.

Техническим результатом предлагаемого устройства и способа является получение сухого продукта в форме органического топлива или вторичного органического удобрения из куриного помета при сокращении времени его переработки и увеличении полноты извлечения аммиака и воды из полученного сухого продукта, предотвращение выделения аммиака в окружающую среду, перевод газообразного аммиака в гидрат аммиака, а также снижение внешних затрат энергии (топлива) и эксплуатационных затрат при переработке куриного помета.

Технический результат достигается тем, что применяют устройство для переработки куриного помета, включающее сушильную камеру, выполненную с возможностью подогрева и перемешивания, загрузки куриного помета и выгрузки образующегося в ней сухого продукта, герметично соединенную с дозатором и циклонным уловителем пыли, выполненным с возможностью подогрева и с установленным в нем вращающимся скребком, который герметично соединен со шлюзовым питателем, в свою очередь соединенным с сушильной камерой, причем циклонный уловитель пыли герметично соединен с аппаратом воздушного охлаждения, который соединен с эжектором, присоединенным к технологической емкости, выполненной с возможностью отвода сконденсированной аммиачной воды и газообразных веществ, при этом к емкости подключен насос, подающий из нее сконденсированную аммиачную воду в эжектор, причем к технологической емкости герметично присоединено устройство удаления запаха, к которому подключена труба рассеивания газов. При этом подогрев сушильной камеры и циклонного уловителя пыли обеспечивают циркуляцией теплоносителя, нагреваемого в отдельно установленном источнике нагрева теплоносителя. С использованием предлагаемого устройства осуществляют способ переработки куриного помета, в котором куриный помет сушат при одновременном перемешивании, нагреве и пониженном давлении в сушильной камере с получением сухого продукта, после чего сухой продукт обогащают или не обогащают реагентами из дозатора в зависимости от типа получаемого сухого продукта: сухое органическое топливо или вторичное органическое удобрение. После чего из выделившейся парогазовой смеси при перемешивании и нагреве отделяют пыль, которую возвращают в сушильную камеру, а затем парогазовую смесь конденсируют в аппарате воздушного охлаждения. После этого образовавшуюся газожидкостную смесь дополнительно конденсируют в эжекторе, в приемную камеру которого насосом из технологической емкости подают сконденсированную аммиачную воду, затем из эжектора смесь сконденсированной аммиачной воды, газообразного аммиака и других газов подают в технологическую емкость, из которой газообразные вещества направляют на дополнительную очистку в устройство удаления запаха и затем через трубу рассеивания выводят в окружающую среду. При реализации способа давление в сушильной камере понижают до 0,02-0,006 МПа, а температуру поддерживают не выше 100°С. Оптимально куриный помет сушат в сушильной камере до содержания остаточной влажности не более 5% на 1 кг сухого продукта. При этом дозатором в сушильную камеру дополнительно добавляют реагенты, способные обогащать состав и/или корректировать рН сухого продукта, если сухим продуктом является вторичное органическое удобрение.

Сокращение времени переработки и увеличение полноты извлечения аммиака и воды из сухого продукта осуществляется за счет создания в сушильной камере пониженного давления для уменьшения времени термической обработки куриного помета и обеспечения максимального извлечения аммиака и паров воды из сушильной камеры за счет работы эжектора. Кроме того, в эжекторе происходит интенсификация процесса растворения аммиака в воде за счет распыления в камере смешения эжектора аммиачной воды из технологической емкости. Очистка парогазовой смеси воды, аммиака и других газов, полученной на выходе из сушильной камеры, от мелких частиц куриного помета в подогреваемом циклонном уловителе пыли с вращающимся внутри него скребком позволяет не допустить преждевременной (до аппарата воздушного охлаждения) конденсации аммиака и паров воды с образованием аммиачной воды. Также использование подогрева и перемешивания в циклонном уловителе пыли позволяет избежать налипания увлажненных мелких частиц куриного помета на его стенки, что способствует снижению эксплуатационных затрат и повышает полноту извлечения аммиака и воды.

Предотвращение выбросов аммиака в процессе сушки в окружающую среду достигается за счет герметизации от окружающей среды в процессе термической обработки куриного помета, полной конденсации аммиака с водяными парами в аппарате воздушного охлаждения и на выходе из эжектора и сбора полученной аммиачной воды в закрытой технологической емкости, которая сообщается с атмосферой только через очистное устройство для удаления запаха, которое предотвращает попадание паров аммиака и других вредных газов в окружающую среду.

Снижение внешних затрат энергии (газ, жидкое топливо или электричество) для нагрева куриного помета в сушильной камере реализуют за счет использования части получаемого предлагаемым способом сухого продукта в форме органического топлива для получения тепла.

Изобретение поясняется следующими иллюстрациями.

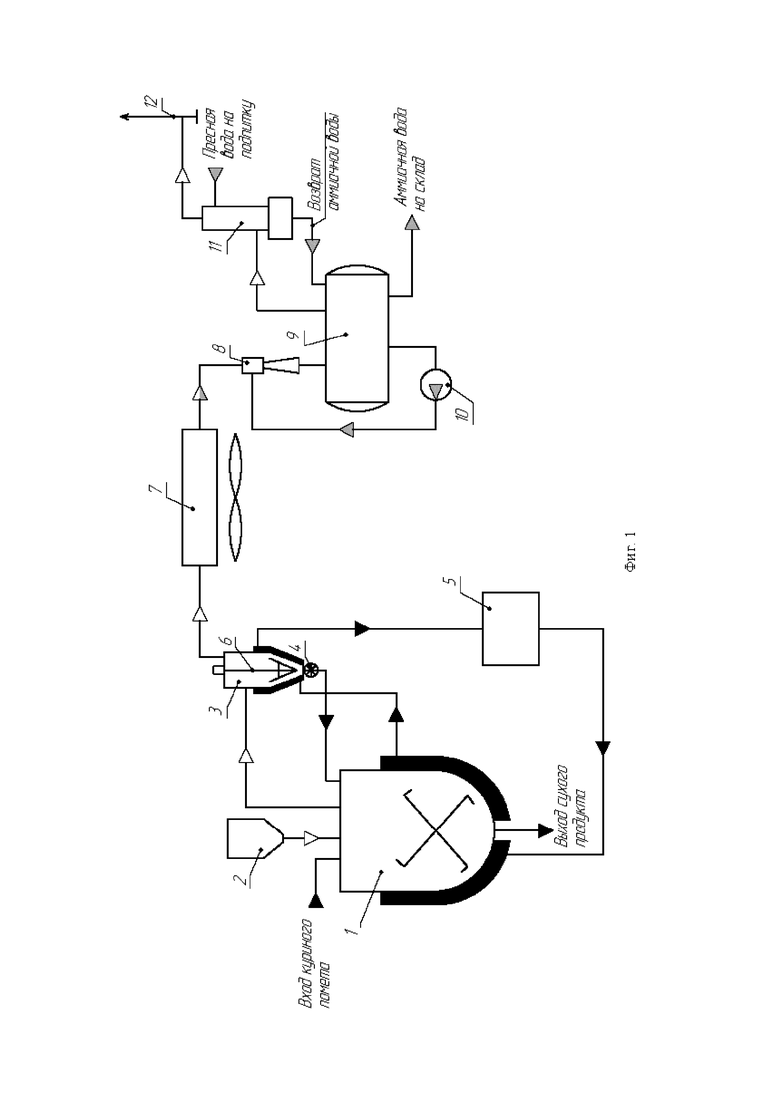

На фиг. 1 приведена установка для переработки куриного помета, служащая для реализации предлагаемого способа переработки.

Установка для переработки куриного помета содержит сушильную камеру 1, оснащенную мешалкой и выполненную с возможностью подогрева, загрузки куриного помета и выгрузки образующегося в ней сухого продукта. Сушильная камера 1 герметично соединена с дозатором 2 для подачи реагентов и циклонным уловителем пыли 3, выполненным с возможностью нагрева и с установленным в нем вращающимся скребком 4. Циклонный уловитель пыли 3 герметично соединен с шлюзовым питателем 5, соединенным с сушильной камерой 1. Для обеспечения возможности нагрева сушильной камеры 1 и циклонного уловителя пыли 3 установлен нагревательный контур, соединяющий теплообменные рубашки камеры 1 и циклонного уловителя 3 с источником нагрева теплоносителя 6. Циклонный уловитель пыли 3 герметично соединен с аппаратом воздушного охлаждения 7, который соединен с эжектором 8, который, в свою очередь, присоединен к технологической емкости 9, выполненной с возможностью отвода сконденсированного жидкого продукта и газообразных веществ. К технологической емкости 9 подключен циркуляционный центробежный насос 10, подающий сконденсированный жидкий продукт из технологической емкости 9 в эжектор 8, а также присоединено устройство удаления запаха 11 для отвода газообразных веществ. В качестве устройства удаления запаха 11 может быть установлен скруббер, известный из уровня техники, который позволяет улавливать газообразный аммиак водой и возвращать образовавшуюся аммиачную воду в технологическую емкость 9. Устройство удаления запаха 11 присоединено к трубе рассеивания газов 12 в атмосферу.

Способ переработки куриного помета с использованием устройства, описанного выше, осуществляют следующим образом: куриный помет циклически загружают в нагреваемую сушильную камеру 1, в которой при одновременном непрерывном перемешивании нагревают до заданной температуры за счет теплопередачи тепла через теплообменную рубашку от циркулирующего теплоносителя, который после сушильной камеры подают в теплообменную рубашку для нагрева циклонного уловителя пыли 3, после чего возвращают в отдельно установленный источник нагрева теплоносителя 6 на повторный подогрев и подачу в теплообменную рубашку сушильной камеры 1. Для максимального сохранения полезных веществ в курином помете процесс сушки ведут при температуре не выше 100°С и пониженном давлении в сушильной камере 1 в пределах 0,02-0,006 МПа, которое создают эжектором 8. В качестве рабочей жидкости в эжекторе 8 используют циркулирующую аммиачную воду, подаваемую центробежным насосом 10 из технологической емкости 9, а при первоначальном запуске технологического процесса для работы эжектора 8 используют техническую воду от внешнего источника. При этом поддержание указанной температуры во время сушки обеспечивает гибель всех патогенных бактерий и семян растений: известно, что вредоносные микроорганизмы при температуре 75°С в течение одного часа погибают полностью, а в предлагаемом способе процесс идет при более высокой температуре обработки и с более длительной выдержкой по времени.

Одновременно с нагревом в сушильной камере 1 куриный помет непрерывно перемешивают для исключения образования в сушильной камере твердой корки, которая будет препятствовать испарению влаги, а также для интенсификации процесса равномерного распределения тепла и выделения из куриного помета парогазообразных продуктов: паров воды, аммиака и других газов. Время сушки куриного помета зависит от его первоначальной влажности и определяется на лабораторном образце известными способами измерения влажности.

Куриный помет сушат в нагреваемой сушильной камере 1 до содержания остаточной влажности не более 5% на 1 кг сухого продукта, т.к. дальнейшее понижение влажности экономически нецелесообразно, и поэтому в высушенном до остаточной влажности сухом продукте всегда будет присутствовать некоторое количество связанного аммиака. Согласно предлагаемому способу после переработки куриного помета сухой продукт может быть получен в форме твердого топлива или вторичного органического удобрения. Сухой продукт после окончания цикла сушки выгружают из сушильной камеры 1 и направляют на грануляцию или на склад готовой продукции. Часть сухого продукта в форме твердого топлива направляют на подогрев источника нагрева теплоносителя 6.

В случае, когда в качестве сухого продукта получают вторичное удобрение, то в конце цикла сушки из дозатора 2 в сушильную камеру 1 подают расчетное количество смеси различных ингредиентов для регулировки кислотно-щелочного режима почвы и золы, содержащей различные микроэлементы, полученные при сжигании твердого топлива в источнике нагрева теплоносителя 6, и сорбентов, способных удерживать остаточный аммиак в высушенном курином помете: например, лузги подсолнечника, гидрата сульфата кальция (гипс). Также после сушки помета через дозатор 2 вносят минеральные добавки для корректировки рН удобрения: например, смесь глауконита с негашёной технической известью.

Выделившуюся в сушильной камере 1 из куриного помета парогазовую смесь паров воды, аммиака и других газов подают в подогреваемый циклонный уловитель пыли 3 с вращающимся внутри него скребком 4, который перемешивает осажденную пыль для предотвращения налипания на стенки циклонного уловителя. Подогрев циклонного уловителя пыли предотвращает в нем конденсацию аммиачной воды, а выделенный твердый остаток куриного помета непрерывно возвращают через шлюзовый питатель 5 в сушильную камеру 1. После циклонного уловителя пыли 3 парогазовую смесь подают в аппарат воздушного охлаждения 7, в котором происходит конденсация паров воды с растворением газообразного аммиака в воде и с образованием газожидкостной смеси, состоящей из аммиачной воды, не поглощённого газообразного аммиака и других газов. Затем из аппарата воздушного охлаждения 7 газожидкостную смесь подают в эжектор 8, в приемную камеру которого центробежным насосом 10 из технологической емкости 9 подают высоконапорную аммиачную воду. Высоконапорная аммиачная вода в камере смешения эжектора 8 создает пониженное давление, которое за счет герметичного соединения узлов устройства последовательно передается по ходу движения газожидкостной смеси в сушильную камеру 1, что в совокупности с нагревом способствует ускорению выделения паров воды и других газов в сушильной камере 1, а также сокращению времени переработки и увеличению полноты извлечения аммиака и воды. Из эжектора 8 смесь аммиачной воды, газообразного аммиака и других газов подают в технологическую емкость 9, из которой избыточные газообразные вещества направляют на дополнительную очистку в устройство удаления запаха 11, в котором газообразный аммиак улавливается водой, после чего образовавшуюся аммиачную воду возвращают в технологическую емкость 9. Оставшиеся газы, освобожденные от аммиака, через трубу рассеивания 12 выводят в окружающую среду. Балансовый избыток сконденсированного жидкого продукта - аммиачной воды - из технологической емкости 9 в качестве продукта подают в закрытые от атмосферы товарные емкости.

Предлагаемая установка и способ обеспечивают переработку как подстилочного, так и бесподстилочного куриного помета за счет его сушки в герметичной сушильной камере с получением сухого продукта, который можно использовать в качестве органического удобрения или органического топлива.

Экономико-экологический эффект от представленного изобретения следующий:

- полученное из куриного помета, имеющего 3 класс опасности, сухое вторичное органическое удобрение имеет 5 класс опасности для окружающей среды, что позволяет снизить экологическую нагрузку на окружающую среду;

- газообразный аммиак, не переходя в атмосферу, связывается удаляемой из помета водой, и может использоваться в качестве жидкого азотного удобрения в сельском хозяйстве или в строительстве для приготовления морозоустойчивых растворов;

- использование сухого продукта в качестве твердого топлива позволяет экономить применение газообразного и жидкого топлива на подогрев сушильной камеры и циклонного уловителя пыли, а применение пониженного давления при сушке сокращает время процесса и расход применяемого твердого топлива.

Заявляемое изобретение иллюстрируется следующими примерами.

Пример 1.

Свежий куриный помет в количестве 10 кг и влажностью 80% сушат при перемешивании и нагреве в сушильной камере 1 при низком давлении в пределах от 0,02 МПа на начальном этапе сушки до 0,006 МПа на конечном этапе сушки в течение 6 часов при температуре 95°С. После сушки из куриного помета получают сухой продукт массой 2,1 кг, что при содержании остаточной влаги в продукте 100 г дает влажность сухого продукта 4,76%. Количество сконденсированной аммиачной воды на выходе из технологической емкости 9 составило 7,8 кг. Газообразный аммиак, задержанный устройством удаления запаха, определен в количестве 0,1 кг. Полученный сухой продукт используют в качестве твердого органического топлива.

Пример 2.

В полученный в примере 1 сухой продукт массой 2,1 кг и рН=5,4 из дозатора 2 добавляют 0,021 кг негашёной извести и 0,063 кг золы, затем перемешивают, после чего добавляют измельченный глауконит в соотношении 2:1: на массу сухого продукта 2,1 кг добавляют 1,05 кг глауконитовой породы, затем перемешивают. Известь в процессе гашения остаточной влагой в курином помете связывает воду и освобождает гидратированный аммиак, который поглощается глауконитом. Через один час после ввода минеральных добавок рН сухого продукта был равен 6,8, а замеры воздуха газоанализатором модели ГАНК-4 вокруг полученного вторичного удобрения показали содержание ПДК аммиака 0,02 мг/м3.

Замер воздуха на содержание в нем паров аммиака вокруг трубы рассеивания 12 на расстоянии от нее 0,2 м в четырех противоположных точках газоанализатором модели ГАНК-4 показал, что содержание ПДК аммиака в них не превышает 0,03 мг/м3 при среднесуточной норме равной 0,04 мг/м3.

Таким образом, предлагаемый способ позволяет достичь заданный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических углеводородов при энергетической утилизации твердых органических соединений | 2022 |

|

RU2785188C1 |

| СПОСОБ ПОТОЧНОЙ КРУГЛОГОДИЧНОЙ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2021 |

|

RU2767787C1 |

| Органоминеральное удобрение и способ его получения | 2024 |

|

RU2833804C1 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2012 |

|

RU2508280C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2017 |

|

RU2647918C1 |

| Установка для переработки углеводородного сырья | 2021 |

|

RU2762726C1 |

| СПОСОБ УТИЛИЗАЦИИ АГРОПРОМЫШЛЕННЫХ ОТХОДОВ | 2006 |

|

RU2333049C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2609809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНИЧЕСКОГО УДОБРЕНИЯ ДЛЯ ПОВЫШЕНИЯ ПЛОДОРОДИЯ ПОЧВЫ ПРИ ВОЗДЕЛЫВАНИИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2022 |

|

RU2803800C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ ПТИЧЬЕГО ПОМЕТА | 2011 |

|

RU2480438C2 |

Изобретение относится к способу переработки куриного помета в органическое топливо или вторичное органическое удобрение без выделения газообразного аммиака в окружающую среду. Устройство для переработки куриного помета включает сушильную камеру, выполненную с возможностью подогрева и перемешивания, загрузки куриного помета и выгрузки образующегося в ней сухого продукта. Сушильная камера герметично соединена с дозатором и циклонным уловителем пыли, выполненным с возможностью подогрева и с установленным в нем вращающимся скребком, который герметично соединен со шлюзовым питателем, в свою очередь соединенным с сушильной камерой. Циклонный уловитель пыли герметично соединен с аппаратом воздушного охлаждения, который соединен с эжектором, присоединенным к технологической емкости. Технологическая емкость выполнена с возможностью отвода сконденсированной аммиачной воды и газообразных веществ, при этом к емкости подключен насос, подающий из нее сконденсированную аммиачную воду в эжектор. К технологической емкости герметично присоединено устройство удаления запаха, к которому подключена труба рассеивания газов. Изобретение касается также способа переработки куриного помета, который осуществляют с использованием упомянутого устройства. Техническим результатом является сокращение времени переработки куриного помета, увеличение полноты извлечения аммиака и воды из полученного сухого продукта, предотвращение выделения аммиака в окружающую среду и перевод газообразного аммиака в гидрат аммиака. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Устройство для переработки куриного помета, включающее сушильную камеру, выполненную с возможностью подогрева и перемешивания, загрузки куриного помета и выгрузки образующегося в ней сухого продукта, герметично соединенную с дозатором и циклонным уловителем пыли, выполненным с возможностью подогрева и с установленным в нем вращающимся скребком, который герметично соединен со шлюзовым питателем, в свою очередь соединенным с сушильной камерой, причем циклонный уловитель пыли герметично соединен с аппаратом воздушного охлаждения, который соединен с эжектором, присоединенным к технологической емкости, выполненной с возможностью отвода сконденсированной аммиачной воды и газообразных веществ, при этом к емкости подключен насос, подающий из нее сконденсированную аммиачную воду в эжектор, причем к технологической емкости герметично присоединено устройство удаления запаха, к которому подключена труба рассеивания газов.

2. Устройство по п.1, в котором подогрев сушильной камеры и циклонного уловителя пыли обеспечивают циркуляцией теплоносителя, нагреваемого в отдельно установленном источнике нагрева теплоносителя.

3. Способ переработки куриного помета с использованием устройства по п.1, в котором куриный помет сушат при одновременном перемешивании, нагреве и пониженном давлении в сушильной камере с получением сухого продукта, после чего из выделившейся парогазовой смеси в циклонном уловителе пыли с установленным в нем вращающимся скребком при перемешивании и нагреве отделяют твердый остаток, который возвращают в сушильную камеру через шлюзовый питатель, при необходимости дозатором в сушильную камеру дополнительно добавляют реагенты, способные обогащать состав и/или корректировать рН сухого продукта, парогазовую смесь после отделения твердого остатка конденсируют в аппарате воздушного охлаждения, после чего образовавшуюся газожидкостную смесь дополнительно конденсируют в эжекторе, в приемную камеру которого насосом из технологической емкости подают сконденсированную аммиачную воду, затем из эжектора смесь сконденсированной аммиачной воды, газообразного аммиака и других газов подают в технологическую емкость, из которой газообразные вещества направляют на дополнительную очистку в устройство удаления запаха и затем через трубу рассеивания выводят в окружающую среду.

4. Способ по п.3, в котором давление в сушильной камере понижают до 0,02-0,006 МПа.

5. Способ по п.3, в котором куриный помет сушат при температуре не выше 100°С.

6. Способ по п.3, в котором куриный помет сушат в сушильной камере до содержания остаточной влажности не более 5% на 1 кг сухого продукта.

| KR 101309743 B1, 17.09.2013 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА | 1992 |

|

RU2038344C1 |

| Устройство для воспроизведения звуков | 1929 |

|

SU31150A1 |

| DE 4243918 A1, 30.06.1994 | |||

| JP 2002029872 A, 29.01.2002. | |||

Авторы

Даты

2024-07-15—Публикация

2023-09-15—Подача