Изобретение относится к нефтегазоперерабатывающей промышленности, в частности к первичным методам переработки углеводородного сырья с разделением на фракции, т.е. перегонке.

Известны установки по перегонке углеводородного сырья с использованием ректификационных колонн (И.Л. Гуревич, «Технология переработки нефти и газа», часть 1, Издательство «Химия», Москва, 1972, с.202-203). Эти установки являются сложными и дорогостоящими, требуют специального оборудования, работающего в заводских условиях.

Известна установка для переработки углеводородного сырья (патент РФ № 34530, МПК C10G7/00, опубл. 10.12.2003 г.), содержащая последовательно соединенные печь, первую и вторую ректификационные колонны, первый, второй и третий теплообменники, первый, второй, третий и четвертый аппараты воздушного охлаждения, испаритель и сепаратор, вход которого соединен с выходом второго теплообменника, а выход легких фракций которого соединен с выходом бензиновой фракции второй ректификационной колонны, а выход конденсата - через трубное пространство третьего теплообменника подается в печь, выход тяжелого остатка с низа первой колонны подается через испаритель для рекуперации тепла и подогрева низа второй колонны на третий аппарат воздушного охлаждения для конденсирования котельного топлива, выход нижнего продукта второй колонны направляется через испаритель и второй теплообменник во второй аппарат воздушного охлаждения для конденсирования дизельного топлива, а четвертый аппарат воздушного охлаждения соединен с выводом промежуточной керосиновой фракции второй колонны, причем ректификационные колонны установлены таким образом, что их низ поднят на высоту от нулевой отметки не менее четырех диаметров корпуса колонны, второй теплообменник по средней образующей его диаметра установлен на высоте от нулевой отметки не менее четырех диаметров корпуса теплообменника, а третий теплообменник расположен не ниже входного штуцера сырья во вторую колонну, причем первый теплообменник по выходному патрубку из трубного пространства расположен на 0,3 м выше входных штуцеров в первый аппарат воздушного охлаждения.

Однако, известная установка является недостаточно эффективной, обладает большими энергозатратами.

Известна установка для переработки жидких углеводородов (патент РФ 2683267, МПК C10G7/00, опубл. 27.03.2019 г.), содержащая последовательно соединенные печь, ректификационную колонну, первый, второй, третий аппараты воздушного охлаждения, испаритель и сепаратор, при этом ректификационная колонна в верхней части содержит линию отвода легкой бензиновой фракции, сообщенную с первым аппаратом воздушного охлаждения и технологической емкостью для сбора легкой бензиновой фракции, в боковом отборе линию отвода дизельной фракции и неиспарившейся тяжелой бензиновой фракции, сообщенную через первый регулятор уровня с первым входом в стриппинг-колонну, верхний выход которой соединен с входом второго аппарата воздушного охлаждения, выход которого сообщен через первый эжектор с технологической емкостью для сбора тяжелой бензиновой фракции и первым циркуляционным насосом, второй выход стриппинг-колонны, расположенный в нижней ее части, соединен через второй регулятор с входом испарителя, первый выход которого соединен со вторым входом стриппинг-колонны, расположенным в ее боковом отборе, а второй выход испарителя соединен с входом третьего аппарата воздушного охлаждения, выход которого сообщен с технологической емкостью для сбора легкой дизельной фракции, в нижней части ректификационной колонны расположена линия отвода фракции мазута и неиспарившейся части тяжелой дизельной фракции, сообщенная через третий регулятор уровня с первым входом кубовой емкости, при этом первый выход кубовой емкости соединен с входом сепаратора, первый выход которого, расположенный в верхней части, соединен с входом четвертого аппарата воздушного охлаждения, сообщенного через второй эжектор с технологической емкостью для сбора тяжелой дизельной фракции и вторым циркуляционным насосом, а второй выход сепаратора, расположенный в нижней его части, сообщен со вторым входом кубовой емкости, при этом второй выход кубовой емкости через технологический насос сообщен с пятым аппаратом воздушного охлаждения, выход которого соединен с технологической емкостью для сбора мазута посредством линии отвода мазута, которая проходит через внутреннее трубное пространство испарителя.

Недостатком данной установки является ее сложность в эксплуатации при получении зимнего дизельного топлива за счет применения в технологическом процессе эжектора.

Задачей изобретения является разработка оптимальной блочной фракционирующей установки для переработки углеводородного сырья, обладающей надежностью и экономичностью при работе в различных климатических условиях.

Техническим результатом изобретения является повышение эффективности производства, качества получаемой продукции.

Поставленная задача решается установкой для переработки углеводородного сырья, содержащей блок отбензинивания и обезвоживания, промежуточный резервуар, печь, первую и вторую ректификационные колонны, связанные посредством системы трубопроводов с последовательно соединенными первым, вторым, третьим и четвертым теплообменниками, с первым, вторым, третьим, четвертым и пятым аппаратами воздушного охлаждения, с испарителем, с первой, второй, третьей и четвертой емкостями для сбора жидких углеводородных фракций, причем вход межтрубного пространства первого теплообменника соединен с выходом промежуточной сырьевой емкости, а выход трубного пространства четвертого теплообменника соединен со входом печи, выход которой соединен со входом первой ректификационной колонны, в нижней части которой расположена линия отвода мазута, сообщенная с трубным пространством испарителя, которое соединено с межтрубным пространством третьего теплообменника, выход которого соединен последовательно с четвертым и пятым аппаратами воздушного охлаждения и далее с четвертой емкостью для сбора мазута, а верх первой ректификационной колонны связан через межтрубное пространство четвертого теплообменника с нижней частью второй ректификационной колонны, верх которой сообщен через трубное пространство первого теплообменника и первый аппарат воздушного охлаждения с первой емкостью для сбора бензиновой фракции, а средняя часть второй колонны соединена через второй аппарат воздушного охлаждения со второй емкостью для сбора керосиновой фракции, причем низ второй ректификационной колонны имеет линию отвода дизельной фракции, сообщенную через межтрубное пространство испарителя с межтрубным пространством второго теплообменника, которое соединено через третий аппарат воздушного охлаждения с третьей емкостью для сбора дизельной фракции.

Установка может содержать байпасную трубопроводную линию между входом в трубное пространство испарителя и входом в межтрубное пространство третьего теплообменника.

Установка может содержать байпасную трубопроводную линию между верхом первой ректификационной колонны и нижней частью второй ректификационной колонны.

Установка может содержать байпасную трубопроводную линию между выходом четвертого аппарата воздушного охлаждения и входом в четвертую емкость для сбора мазута.

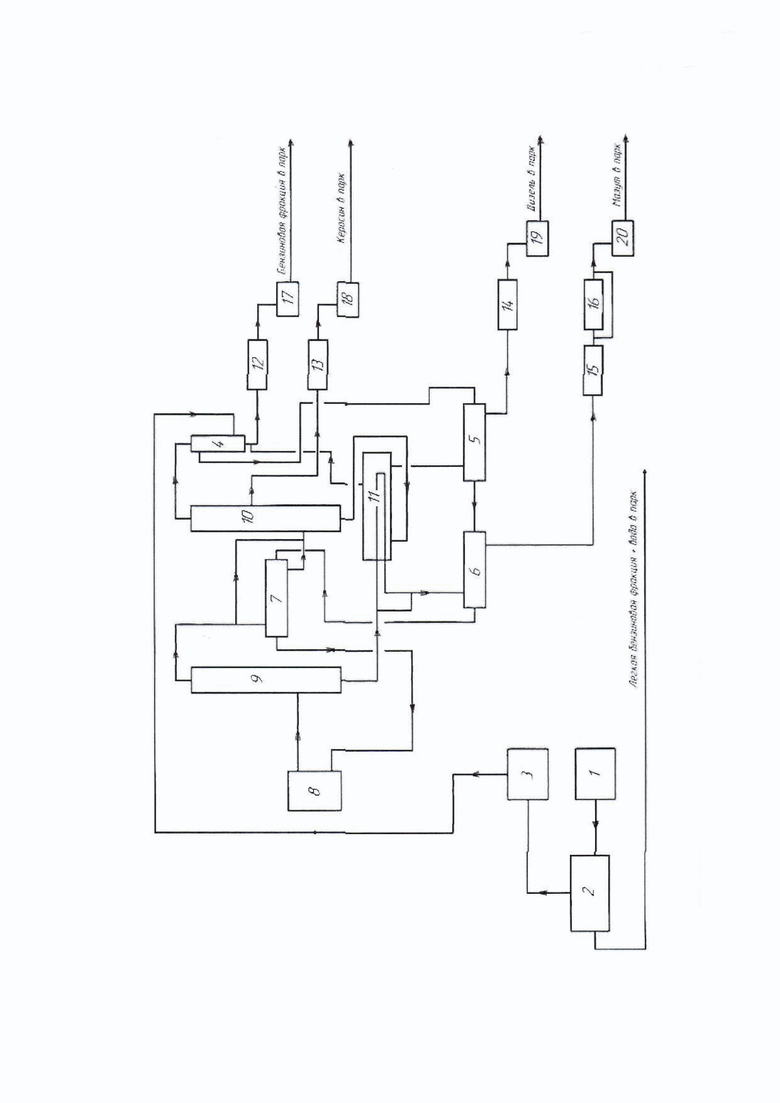

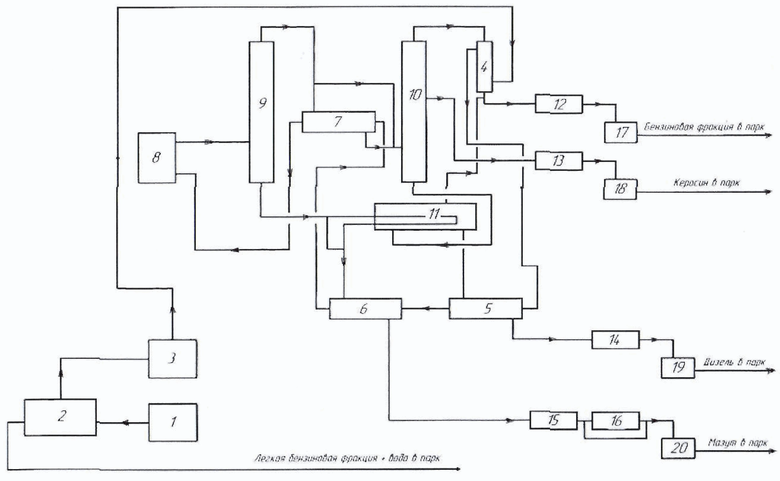

Сущность изобретения поясняется чертежом, на котором представлена принципиальная схема установки для переработки углеводородного сырья.

Установка содержит сырьевой резервуар 1, блок отбензинивания и обезвоживания 2, промежуточный сырьевой резервуар для отбензиненного и обезвоженного сырья 3, последовательно соединенные через трубопроводы первый, второй, третий и четвертый теплообменники, соответственно 4, 5, 6, 7, трубчатую печь 8 для нагрева углеводородного сырья, первую и вторую ректификационные колонны, соответственно 9 и 10, испаритель 11, первый, второй, третий, четвертый, пятый аппараты воздушного охлаждения, соответственно 12, 13, 14, 15, 16, первую, вторую, третью, четвертую емкости для сбора жидких углеводородных фракций, соответственно 17, 18, 19, 20. Вход межтрубного пространства первого теплообменника 4 соединен с выходом промежуточной сырьевой емкости 3, а выход трубного пространства четвертого теплообменника 7 соединен со входом печи 8, выход которой соединен со входом первой ректификационной колонны 9, в нижней части которой расположена линия отвода мазута, сообщенная с трубным пространством испарителя 11, которое соединено с межтрубным пространством третьего теплообменника 6, выход которого соединен последовательно с четвертым 15 и пятым 16 аппаратами воздушного охлаждения и далее с четвертой емкостью 20 для сбора мазута, а верх первой ректификационной колонны связан через межтрубное пространство четвертого теплообменника 7 с нижней частью второй ректификационной колонны 10, верх которой сообщен через трубное пространство первого теплообменника 4 и первый аппарат воздушного охлаждения 12 с первой емкостью 17 для сбора бензиновой фракции, а средняя часть второй колонны 10 соединена через второй аппарат воздушного охлаждения 13 со второй емкостью 18 для сбора керосиновой фракции, причем низ второй ректификационной колонны имеет линию отвода дизельной фракции, сообщенную через межтрубное пространство испарителя 11 с межтрубным пространством второго теплообменника 5, которое соединено через третий аппарат воздушного охлаждения 14 с третьей емкостью 19 для сбора дизельной фракции.

Установка для переработки углеводородного сырья работает следующим образом.

Сырье из сырьевой емкости 1 подается насосом на блок отбензинивания и обезвоживания 2, а оттуда насосом отбензиненный и обезвоженный продукт поступает в промежуточный резервуар 3, далее продукт поступает в межтрубное пространство первого теплообменника 4, где нагревается потоком остаточной бензиновой фракции, поступающей с верха второй ректификационной колонны 10 через трубное пространство теплообменника 4. Далее по системе трубопроводов сырье подается в трубное пространство второго теплообменника 5, в котором нагревается потоком дизельной фракции, поступающей с испарителя 11. Затем сырьевой поток направляется в трубное пространство третьего теплообменника 6, в котором нагревается мазутом, идущим с трубного пространства испарителя 11, далее сырьевой поток поступает в трубное пространство теплообменника 7, где нагревается потоком широкой фракции (смесь бензиновой, керосиновой и дизельной), выводимой с верха первой ректификационной колонны 9, и поступает в печь 8. Нагретое в печи до температуры 270-340°С сырье поступает в нижнюю часть первой ректификационной колонны 9. Низом этой колонны выводится тяжелый остаток (мазут) с температурой 335°С и направляется в трубное пространство испарителя 11, (но может напрямую направляться по байпасной линии для регулирования температуры в межтрубном пространстве испарителя). Далее мазут направляется в межтрубное пространство теплообменника 6, аппараты воздушного охлаждения 15 и при необходимости 16 ( возможно направление по байпасной линии, минуя аппарат 16, для дополнительной регулировки температуры мазута) и затем в четвертую емкость 20, из которой насосом откачивается в промежуточный резервуарный парк для дальнейшего использования. Для поддержания температуры верха первой колонны 9 в ее верхнюю часть на орошение подается часть дизельной фракции из испарителя 11. Верхний продукт первой колонны 9 охлаждается, пройдя через межтрубное пространство четвертого теплообменника 7 (но может направляться в нижнюю часть второй ректификационной колонны 10, минуя теплообменник 7, для регулировки температуры входа паро-жидкостносной смеси во вторую колонну). Далее поступает в нижнюю часть второй ректификационной колонны 10, причем дизельная фракция, в основном сконденсированная и находящаяся в жидкой фазе, с низа второй колонны 10 выводится в испаритель 11. Сверху второй колонны 10 отбирается остаточная бензиновая фракция, которая направляется вначале в первый теплообменник 4 (трубное пространство), где отдает свое тепло сырьевому потоку, затем охлаждается окончательно в первом аппарате воздушного охлаждения 12 до температуры 30-40°С и поступает в первую емкость 17. Бензиновая фракция из первой емкости 17 насосом частично подается на орошение второй колонны 10, а балансовый избыток бензиновой фракции отводится в промежуточный товарный парк. Боковым отгоном из второй колонны 10 выводится керосиновая фракция, которая через второй аппарат воздушного охлаждения 13 направляется во вторую емкость 18 и далее, периодически, по мере накопления, выводится насосом с установки в промежуточный товарный парк. Нижний продукт второй колонны 10 - дизельная фракция - поступает в межтрубное пространство испарителя 11 для удаления из него сконденсированной бензиновой фракции, затем во второй теплообменник 5, далее в третий аппарат воздушного охлаждения 14 и охлажденная поступает в третью емкость 19, откуда периодически, по мере накопления, отводится с установки в промежуточный товарный парк.

Таким образом, предложенное изобретение позволяет создать малотоннажную фракционирующую установку, обеспечивающую эффективное и четкое разделение углеводородного сырья на фракции, обладающую надежностью и экономичностью за счет максимального использования источников тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка первичной переработки нефти с очисткой ее от серы и пластовой воды | 2021 |

|

RU2779848C1 |

| Установка для стабилизации, отбензинивания и обезвоживания нефти | 2021 |

|

RU2759496C1 |

| Установка для переработки жидких углеводородов | 2018 |

|

RU2683267C1 |

| Способ получения моторного топлива и синтетических углеводородов | 2023 |

|

RU2807763C1 |

| Способ первичной переработки углеводородного сырья с применением ультразвуковых колебаний и химических реагентов | 2021 |

|

RU2778516C1 |

| Способ переработки жидких углеводородов | 2018 |

|

RU2679660C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2544237C1 |

| Способ получения синтетических углеводородов при энергетической утилизации твердых органических соединений | 2022 |

|

RU2785188C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

Изобретение относится к установке для переработки углеводородного сырья, содержащей блок отбензинивания и обезвоживания, промежуточный резервуар, печь, первую и вторую ректификационные колонны, связанные посредством системы трубопроводов с последовательно соединенными первым, вторым, третьим и четвертым теплообменниками, с первым, вторым, третьим, четвертым и пятым аппаратами воздушного охлаждения, с испарителем, с первой, второй, третьей и четвертой емкостями для сбора жидких углеводородных фракций, причем вход межтрубного пространства первого теплообменника соединен с выходом промежуточной сырьевой емкости, а выход трубного пространства четвертого теплообменника соединен со входом печи, выход которой соединен со входом первой ректификационной колонны, в нижней части которой расположена линия отвода мазута, сообщенная с трубным пространством испарителя, которое соединено с межтрубным пространством третьего теплообменника, выход которого соединен последовательно с четвертым и пятым аппаратами воздушного охлаждения и далее с четвертой емкостью для сбора мазута, а верх первой ректификационной колонны связан через межтрубное пространство четвертого теплообменника с нижней частью второй ректификационной колонны, верх которой сообщен через трубное пространство первого теплообменника и первый аппарат воздушного охлаждения с первой емкостью для сбора бензиновой фракции, а средняя часть второй колонны соединена через второй аппарат воздушного охлаждения со второй емкостью для сбора керосиновой фракции, причем низ второй ректификационной колонны имеет линию отвода дизельной фракции, сообщенную через межтрубное пространство испарителя с межтрубным пространством второго теплообменника, которое соединено через третий аппарат воздушного охлаждения с третьей емкостью для сбора дизельной фракции. Техническим результатом является повышение эффективности производства, качества получаемой продукции. 1 ил.

1. Установка для переработки углеводородного сырья, содержащая блок отбензинивания и обезвоживания, промежуточный резервуар, печь, первую и вторую ректификационные колонны, связанные посредством системы трубопроводов с последовательно соединенными первым, вторым, третьим и четвертым теплообменниками, с первым, вторым, третьим, четвертым и пятым аппаратами воздушного охлаждения, с испарителем, с первой, второй, третьей и четвертой емкостями для сбора жидких углеводородных фракций, причем вход межтрубного пространства первого теплообменника соединен с выходом промежуточной сырьевой емкости, а выход трубного пространства четвертого теплообменника соединен со входом печи, выход которой соединен со входом первой ректификационной колонны, в нижней части которой расположена линия отвода мазута, сообщенная с трубным пространством испарителя, которое соединено с межтрубным пространством третьего теплообменника, выход которого соединен последовательно с четвертым и пятым аппаратами воздушного охлаждения и далее с четвертой емкостью для сбора мазута, а верх первой ректификационной колонны связан через межтрубное пространство четвертого теплообменника с нижней частью второй ректификационной колонны, верх которой сообщен через трубное пространство первого теплообменника и первый аппарат воздушного охлаждения с первой емкостью для сбора бензиновой фракции, а средняя часть второй колонны соединена через второй аппарат воздушного охлаждения со второй емкостью для сбора керосиновой фракции, причем низ второй ректификационной колонны имеет линию отвода дизельной фракции, сообщенную через межтрубное пространство испарителя с межтрубным пространством второго теплообменника, которое соединено через третий аппарат воздушного охлаждения с третьей емкостью для сбора дизельной фракции.

2. Установка по п.1, отличающаяся тем, что содержит байпасную трубопроводную линию между входом в трубное пространство испарителя и входом в межтрубное пространство третьего теплообменника.

3. Установка по п.1, отличающаяся тем, что содержит байпасную трубопроводную линию между верхом первой ректификационной колонны и нижней частью второй ректификационной колонны.

4. Установка по п.1, отличающаяся тем, что содержит байпасную трубопроводную линию между выходом четвертого аппарата воздушного охлаждения и входом в четвертую емкость для сбора мазута.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2516464C1 |

| Установка для переработки жидких углеводородов | 2018 |

|

RU2683267C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1993 |

|

RU2088635C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2548040C1 |

| ОРУДИЕ ДЛЯ УБОРКИ КУСТОВ ХЛОПЧАТНИКА | 1937 |

|

SU91337A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2540400C1 |

| CN 103351887 B, 10.06.2015. | |||

Авторы

Даты

2021-12-22—Публикация

2021-04-02—Подача